文章编号:1004-0609(2015)06-1498-07

石墨烯/Al复合材料的微观结构及力学性能

李多生1, 2,吴文政1,QIN Qing-hua3,周贤良1,左敦稳1,鲁世强1,郜友彬1

(1. 南昌航空大学 材料科学与工程学院,南昌 330063;

2. 南昌航空大学 无损检测技术教育部重点实验室,南昌 330063;

3. 澳大利亚国立大学 工程与计算机技术学院,堪培拉 2601)

摘 要:

采用乙醇溶液分散和球磨两步法将石墨烯和铝粉混合,然后采用冷压和真空热压烧结相结合工艺制备了石墨烯/Al复合材料。利用扫描电镜、X射线衍射、电子万能实验机和显微维氏硬度计等分析了复合粉体混合前后形貌,研究了石墨烯添加量对复合材料微观结构和力学性能的影响。结果表明:采用乙醇溶液分散和球磨两步法,石墨烯均匀分散在铝颗粒基体中,得到混合均匀的复合粉体。冷压-真空热压烧结制备的复合材料组织致密,界面结合良好,石墨烯呈片状均匀地分布在铝基体中。随着石墨烯含量的增加(0.5%~2%,体积分数),复合材料强度和硬度均逐渐升高;当石墨烯的含量为1%时,复合材料的综合力学性能较好,强度和硬度分别达到199 MPa和82.95 HV,相对纯铝基体的分别增加了99%和113%。

关键词:

中图分类号:TB331 文献标志码:A

Microstructure and mechanical properties of graphene/Al composites

LI Duo-sheng1, 2, WU Wen-zheng1, QIN Qing-hua3, ZHOU Xian-liang1, ZUO Dun-wen1, LU Shi-qiang1, GAO You-bin1

(1. School of Materials Science and Engineering, Nanchang Hangkong University, Nanchang 330063, China;

2. Key Laboratory of Nondestructive Testing, Ministry of Education, Nanchang Hangkong University,

Nanchang 330063, China;

3. College of Engineering and Computer Science, Australian National University, Canberra 2601, Australia)

Abstract: Graphene and pure aluminum powders were firstly mixed thoroughly two step methods, namely ethanol solution dispersion and ball milling. Then, the cold pressing and vacuum hot pressing sintering combination process were applied to fabricate graphene/Al composites. The microstructure and mechanical properties of graphene/Al composites with different contents of graphene, and the morphologies of the composite powders were investigated by scanning electron microscope, X-ray diffractometer, electronic universal testing machine and hardness tester, respectively. The results show that the graphene uniformly disperses in Al powders using two step methods. Graphene/Al composites are compact, and the graphene nanosheets effectively distribute in the aluminum matrix and present well interface with aluminum matrix. The strength and hardness of graphene/Al composites increase with increasing the content (0.5%-2%, volume fraction) of graphene. When the graphene content is 1%, the composites present the best comprehensive mechanical properties than the others. The strength and hardness of graphene/Al composites reach up to 199 MPa and 82.95HV, compared to aluminum matrix, increased by 99% and 113%, respectively.

Key words: graphene/Al composites; vacuum hot-pressing sintering; microstructure; mechanical property

铝基复合材料由于质量轻、比强度高、热膨胀系数低、易于加工等优良性能,已成为金属基复合材料中一种重要的复合材料,广泛地应用在民用和军用领域[1-6]。常见的碳化硅、碳化硼和氧化铝等增强体对材料的综合性能的增强效果有待提高,塑性降低较多,限制了复合材料的应用。石墨烯(graphene)是一类新型碳材料,是由碳原子以sp2杂化轨道组成呈蜂巢晶格的单原子层厚度的二维材料[7]。石墨烯具有优异的力学、电学、热学和光学等性能,载流子迁移率为15000 cm2/(V·s);热导率可达5000 W/(m·K),是金刚石的3倍;强度和弹性模量分别是125 GPa和1100 GPa;具有极大的比表面积,达到2630 m2/g[8-14]。因此,石墨烯是制备高性能金属基复合材料的理想增强体,将其加入到铝基体中,有望大幅提高铝基体的力学及热学等性能。目前,石墨烯复合材料研究主要集中在石墨烯聚合物复合材料和石墨烯纳米复合材料[15]。对于石墨烯/Al复合材料,国内外的研究还较少。CHEN等[16]研究了CuO/石墨烯复合材料的电学性能,发现该复合材料具有更高的充放电容量和更优良的循环性能,但对其力学性能的研究却鲜见报道。CHOI等[17]研究了富勒烯增强铝基纳米复合材料的力学性能。管仁国等[18]采用机械搅拌熔铸法成功制备了石墨烯铝基复合材料,但石墨烯片层未完全分散,复合材料平均硬度达到285 MPa,比纯铝铸锭硬度提高40%。WANG等[19]首次利用片状粉末冶金技术制备了含有0.3%(质量分数)石墨烯增强体的铝基复合材料,其抗拉强度达到249 MPa,比纯铝的提高了62%,提高了复合材料的力学性能。但石墨烯的低密度、难均匀分散,易团聚、易氧化以及制备过程中的界面反应等问题制约了该复合材料的发展。

本文作者采用乙醇溶液分散和球磨两步法,将不同体积分数石墨烯与铝粉混合,采用冷压、真空热压烧结制备石墨烯/铝基复合材料。采用quanta 200环境扫描电子显微镜分析乙醇溶液分散及球磨后的复合粉体形貌、复合材料微观断口形貌及成分等;利用D8ADVANCE型X射线衍射仪对材料进行物相分析;在CMT5105型微机控制电子万能实验机进行拉伸试验,采用HMV-2显微维氏硬度计测定复合材料的硬度,开展不同石墨烯含量对铝基复合材料显微组织和力学性能的影响研究。

1 实验

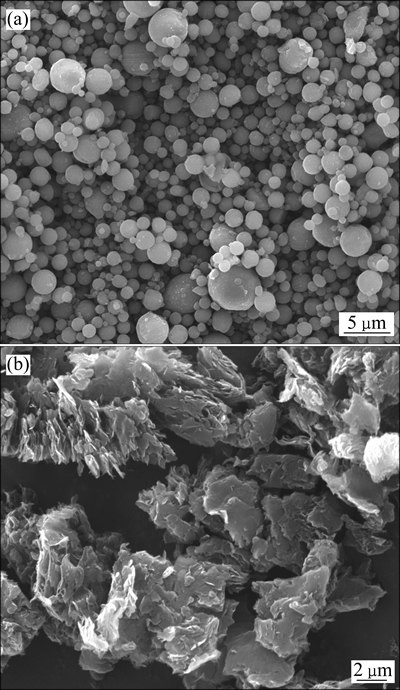

采用由上海晶纯生化科技股份有限公司生产的纯铝作为基体材料,粒径为1~2 μm,纯度>99.95%;石墨烯购自南京先丰纳米材料科技有限公司,粒径0.5~20 μm,厚度5~25 nm。图1所示分别为铝粉及石墨烯原料的原始SEM像。铝颗粒呈近球形,分散均匀,如图1(a)所示。图1(b)所示为石墨烯的SEM像,增强体石墨烯呈薄片状,具有一定的皱叠状,部分出现团聚现象。

乙醇溶液分散法是将纯铝粉和体积分数为0.5%、1%和2%的石墨烯分别混合,然后在超声波清洗器中加入工业纯乙醇溶液超声振荡30 min,之后在真空干燥箱中进行干燥。球磨法是将分散法得到不同体积分数的复合粉体在球磨罐中球磨。球磨机的型号是QM-BP行星球磨机。球磨工艺如下:球磨时间2.5 h,转速350 r/min,球料质量比40:1,球径比5:4:3,球磨过程在氩气气氛保护下进行,以防止铝粉被氧化。

图1 纯铝粉和石墨烯的SEM像

Fig. 1 SEM images of aluminum powder(a) and grapheme(b)

使用液压式压片机在室温下将上述制备的复合粉体放入石墨模具中冷压成型,冷压压力30 MPa,模具成型试样尺寸d 14 mm×22 mm,再利用ZRYS-2000真空热压反应烧结炉在真空环境下对冷压试样进行热压烧结,烧结温度为580 ℃,烧结时间为4 h,热压载荷7.546 kN,真空度为2×10-2 Pa,烧结结束后复合材料随炉冷却,制备出不同石墨烯含量铝基复合材料。图2所示为烧结后所得复合材料的样品照片。

图2 热压烧结后复合材料试样照片

Fig. 2 Photo of composite samples after hot-pressing sintering

采用美国MTS系统公司生产的CMT5105型微机控制电子万能实验机对制备的石墨烯/Al复合材料进行室温拉伸试验研究,拉伸速率为0.1 mm/min,拉伸试样尺寸如图3所示。

图3 石墨烯/Al复合材料拉伸试样尺寸示意图

Fig. 3 Schematic diagram of tensile sample of graphene/Al composites (Unit: mm)

2 结果与分析

2.1 复合粉体及石墨烯/Al复合材料的显微组织及结构分析

图4所示为乙醇溶液分散法及球磨后石墨烯/铝复合粉体的形貌。由图4可以看出,铝颗粒经球磨后,尺寸变化不大,在球磨撞击下几乎没有发生破碎,也没有相互粘附在一起,依然较好地保持球形形状;团聚的石墨烯被分散,石墨烯成片状均匀分布在铝颗粒中,图中白色箭头所指为被分散后的石墨烯。通过对石墨烯/铝复合粉体的形貌分析可知,采用乙醇溶液分散和球磨两步法可以有效地获得石墨烯分散均匀的石墨烯/铝复合粉体。乙醇溶液与石墨烯极性相近,乙醇与石墨烯间的范德华力大于石墨烯团聚的范德华力,由于石墨烯间的范德华力较弱,经过超声波震荡,团聚的石墨烯发生剥离、分散及延展,因此,石墨烯可以均匀分散在乙醇溶液中。在随后的真空干燥过程中,乙醇溶液挥发,石墨烯保持被分散的状态。在球磨过程中,不锈钢球和铝颗粒都对石墨烯产生撞击、剪切等机械作用,再次破坏了石墨烯片层间的范德华力,进一步使石墨烯均匀地分散在铝粉中(见图4)。制备含0.5%(体积分数)石墨烯/Al复合材料的SEM像及区域A的EDS谱如图5所示。

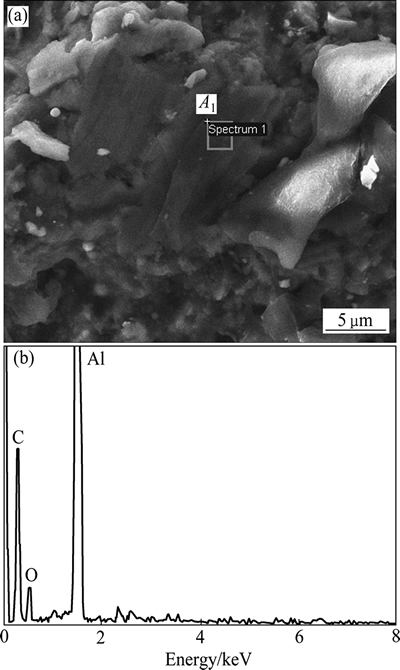

从图5(a)可以看出,制备的复合材料显微组织均匀、致密,未见明显的微孔、疏松等冶金组织缺陷。复合材料表面有较清晰的片状物分布在铝基体上,石墨烯与铝基体界面结合良好。对图5(a)的片状物微区域进行EDS分析可知,从图5(b)中可以看出,该区域出现铝元素、碳元素和氧元素特征峰,表明该微区域以铝基为主体,石墨烯附在到铝基上,呈现良好的复合材料界面行为特征。本制备方法也表明,复合材料中石墨烯没有被破坏,保持良好的形态特征,均匀地分布在铝基体中。氧元素峰表明存在少量氧元素,可能是制备过程中气氛中带入的或由后续放置在空气气氛中复合材料的轻微氧化导致。

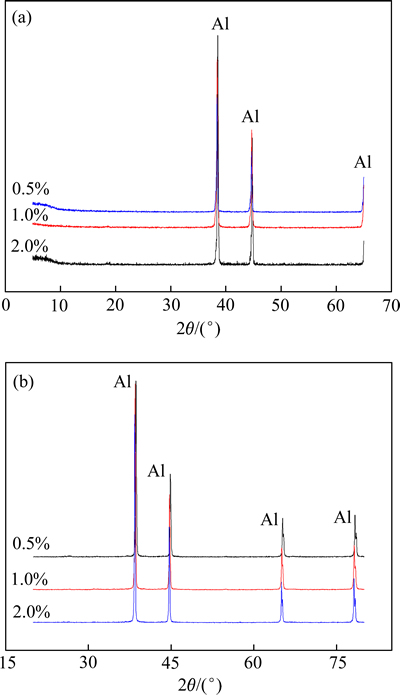

图6所示为复合粉体和复合材料的XRD谱。从图6(a)可以发现,石墨的特征衍射峰2θ=26.6°并未出现,团聚的石墨烯均匀地分散在复合粉体中,表明采用乙醇溶液分散和球磨两步分散工艺可以很好地分散石墨烯;从图6(a)中也可以明显看出,除了Al衍射峰外,没有发现Al2O3物相存在,复合粉体在乙醇溶液分散、真空干燥及球磨过程中未被明显氧化,真空及氩气气氛环境保护效果较好。从图6(b)可以看出,不同体积分数的石墨烯/Al复合材料的衍射峰与复合粉体的XRD谱相似(见图6(a)),只有铝的衍射峰,没有出现石墨的26.6°特征衍射峰和Al2O3衍射峰,因此,石墨烯在热压烧结过程中没有发生团聚,依然保持在复合粉体中的分散状态。由图5可知,复合材料中含有有少量氧元素,由于含量少,反应生成的Al2O3也少,这也可能是复合材料的XRD谱中未出现Al2O3物相衍射峰的原因。从图6还可以看出,复合材料中没有出现Al4C3脆性相,石墨烯/基体的界面结构良好。KENNEDY等[20]研究发现,在705 ℃时,铝和石墨才开始发生反应生成Al4C3,而本实验中热压烧结温度为580 ℃,远低于铝和石墨的反应温度,故铝粉颗粒和石墨烯不会发生反应生成Al4C3脆性相。

图4 乙醇溶液分散和球磨后石墨烯/Al复合粉体的SEM像

Fig. 4 SEM image of graphene/Al composite powder dispersed by alcohol solution and ball milling

图5 0.5%石墨烯/Al复合材料的SEM像及EDS谱

Fig. 5 SEM image(a) and EDS spectrum(b) of 0.5% graphene/Al composite in area A

2.2 石墨烯/Al复合材料的拉伸断口分析

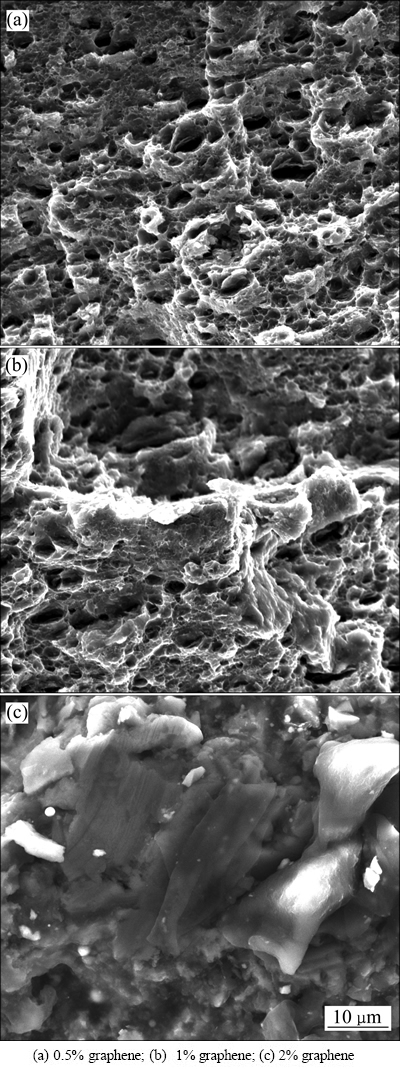

图7所示为不同石墨烯体积分数的复合材料断口SEM像。图7(a)所示为含0.5%(体积分数)石墨烯/Al复合材料的断口形貌,可以看出,断口较致密,含有少量微孔洞,同时可以看到较大韧窝,断口具有较大宏观应变,为典型的韧性断裂,说明经过冷压和热压烧结工艺,铝颗粒紧密地黏合在一起,增强了铝颗粒之间的结合作用;石墨烯含量少,对复合材料的增强效果不明显,断口含有韧窝和撕裂棱,显示韧性断裂特征。随着石墨烯含量的增加,复合材料断口的韧窝小而浅,撕裂棱变细变小,微孔洞也变少,显微组织更加致密,没有发现石墨烯增强体从基体中拔出或脱落(见图7(b)和(c))。

图6 复合粉体及石墨烯/Al复合材料的XRD谱

Fig. 6 XRD patterns of composite powder(a) and graphene/ Al composites(b)

为进一步研究石墨烯在铝基体中的存在和分布,对2%石墨烯/Al复合材料进行EDS能谱分析,如图8所示。从图8(a)可以看出,断口表面处有较清晰的片状物分布在铝基体上,界面结合较好,可能为加入的增强体石墨烯片。图8(b)所示为该片状物所属微区域A1的EDS能谱。从图8(b)可以看出:该区域碳元素峰较高,证明该片状物即是添加的石墨烯,表明复合材料即使受到较大的外加载荷,甚至被拉断,石墨烯没有被破坏,还保持较好的行为特征,依然以片状形态分布在铝基体中。除了碳元素峰和铝元素峰外,还存在较弱的氧元素峰,说明复合材料已经被轻微地氧化。这可能是复合粉体在乙醇溶液分散干燥或球磨过程中混入少量空气造成的,因为纯铝粉化学性质活泼,只需接触少量空气即可被氧化。

图7 不同石墨烯含量石墨烯/Al复合材料的断口SEM像

Fig. 7 Fracture SEM images of graphene/Al composites with different volume fractions of graphene

图8 2%石墨烯/Al复合材料断口SEM像及区域A1的EDS谱

Fig. 8 Fracture SEM image(a) and EDS spectrum(b) of 2% graphene/Al composite in area A1

2.3 石墨烯/Al铝复合材料的力学性能

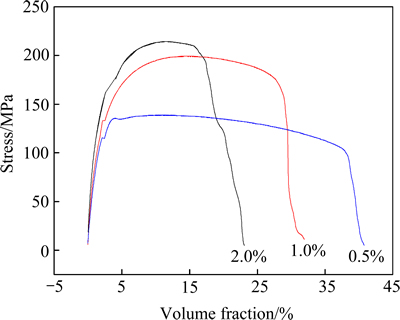

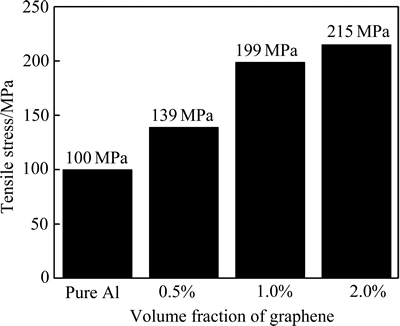

石墨烯/Al复合材料的拉伸曲线如图9所示,石墨烯添加量对复合材料拉伸性能的影响如图10所示。从图9和10可以看出:随着石墨烯含量的增加,复合材料的抗拉强度和弹性模量都显著地增加,1%石墨烯/Al复合材料比纯铝基体的抗拉强度增加了99%。当石墨烯的含量达到2%时,复合材料抗拉强度达215 MPa,比纯铝基体的抗拉强度增加了115%。相比1%石墨烯铝基复合材料抗拉强度199 MPa,2%石墨烯铝基复合材料强度提高幅度不大,但延性损失较严重,而且从图7所示的断口中也可以看出,石墨烯为1%时,为大韧窝韧性断裂;当石墨烯的含量达到2%时,断口开始呈现一定的脆性特征。1%石墨烯/Al复合材料的较2%石墨烯/Al复合材料的强化效果好。且复合材料较纯铝基体的抗拉强100 MPa度增加了99%。是目前取得最好的增强效果。本研究表明,加入较低体积分数石墨烯可以显著地提高石墨烯/Al复合材料的抗拉强度。呈现出独特 的不同常规增强体的增强行为。一方面,石墨烯和铝基体复合后,与铝基体形成了良好的结合界面,随着石墨烯含量的增加,更多的石墨烯纳米片均匀地分布在基体中,在外载作用下,复合材料中的位错移动,绕过可近似作为位错墙的石墨烯独特的超大表面积的二维纳米结构,比绕过或切割颗粒增强体更加困难,需要提供更大的能量。位错的开动和滑移受到了阻碍,有效地抑制了基体的塑性变形,极大地提高了复合材料的强度。另一方面,石墨烯所具有的超高强度特性,如抗拉强度(125 GPa)和弹性模量(1100 GPa)远大于铝基体的,对复合材料本身起到了强化作用。石墨烯/Al复合材料受外力拉伸时,良好的界面使得更多的载荷从基体传递到石墨烯增强相上,可以有效地减少铝基体的变形断裂,从而提高了复合材料的力学性能。此外,高膨胀系数的铝基体和低膨胀系数的石墨烯之间的热错配度使其产生大量的位错,也间接地强化了复合材料的性能。

图9 不同体积分数石墨烯/Al复合材料的拉伸曲线

Fig. 9 Tensile curves of graphene/Al composites with different volume fractions of graphene

图10 纯铝及石墨烯/Al 复合材料的抗拉强度

Fig. 10 Tensile strengths of pure Al and graphene/Al composites

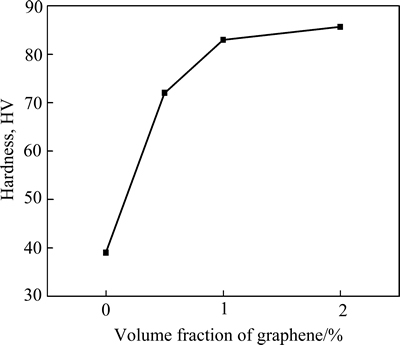

石墨烯含量对复合材料硬度的影响如图11所示。从图11中可以看出,随石墨烯含量的增加,复合材料的硬度呈逐渐上升的趋势;当石墨烯体积分数从0增加到0.5%时,复合材料硬度增加幅度较大,而从石墨烯含量1%开始,硬度曲线趋于平缓。当石墨烯体积分数为2%时,复合材料的硬度达到85.62 HV,与1%复合材料硬度82.95 HV相比,增值不明显,因此,石墨烯体积分数为1%时,增强效果更好,且复合材料硬度较纯铝的硬度39 HV增加近113%。高于有关石墨烯增强铝基复合材料硬度提高40%的增强效果[18]。研究也表明,石墨烯的分散程度和复合材料的制备工艺直接影响复合材料硬度,本文作者采用较新颖的石墨烯分散工艺和复合材料制备方法,经过溶液分散法和球磨后石墨烯的团聚现象被消除,均匀地分散在铝基体中,提高了与铝基体的界面结合行为,与铝复合后提升了复合材料的硬度,复合材料的硬度显著增加,表明石墨烯是否团聚是影响复合材料硬度的重要因素。

图11 石墨烯含量对石墨烯/Al复合材料硬度的影响

Fig. 11 Effect of graphene content on hardness of graphene/ Al composites

3 结论

1) 采用乙醇溶液分散和球磨两步法能有效地破坏团聚石墨烯间的范德华力,而不破坏铝颗粒基体,最终获得混合均匀的石墨烯/Al复合粉体。

2) 采用冷压和真空热压烧结相结合工艺,制备的石墨烯/Al复合材料致密,界面结合良好,断口显现韧性断裂特征,增强体石墨烯没有被破坏,以片状形态分布在铝基体中。

3) 随着石墨烯含量的增加,复合材料的强度和硬度都逐渐提高,当石墨烯的含量为1%时,复合材料的综合力学性能较好,强度和硬度分别达到199 MPa和82.95 HV,相对纯铝基体的分别增加了99%和113%。

REFERENCES

[1] LI Duo-sheng, ZUO Dun-wen, ZHOU Xian-liang, HUA Xiao-zhen, CHEN Rong-fa. Microdistortion behavior of Al alloy reinforced by SiCp[J]. Transactions of Nonferrous Metals Society of China, 2007, 17(1): 133-137.

[2] 解立川, 彭超群, 王日初, 王小锋, 蔡志勇, 刘 兵. 高硅铝合金电子封装材料研究进展[J]. 中国有色金属学报, 2012, 22(9): 2578-2586.

XIE Li-chuan, PENG Chao-qun, WANG Ri-chu, WANG Xiao-feng, CAI Zhi-yong, LIU Bing. Research progress of high aluminum-silicon alloys in electronic packaging[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(9): 2578-2586.

[3] HOYD D J. Particle reinforced aluminium and magnesium matrix composites[J]. International Materials Reviews, 1994, 39(1): 1-2.

[4] 国家自然科学基金委员会. 金属材料科学[M]. 北京: 科学出版社, 2006.

The National Natural Science Foundation of China. Metal material science[M]. Beijing: Science Press, 2006.

[5] 刘 兵, 彭超群, 王日初, 王小锋, 李婷婷. 大飞机用铝合金的研究现状及展望[J]. 中国有色金属学报, 2010, 20(9): 1705-1714.

LIU Bing, PENG Chao-qun, WANG Ri-chu, WANG Xiao-feng, LI Ting-ting. Recent development and prospects for giant plane aluminum alloys[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(9): 1705-1714.

[6] LI Duo-sheng, ZUO Dun-wen, ZHOU Xian-liang, HUA Xiao-zhen, CHEN Rong-fa, CHEN Tong-cai. Effect of residual- stress on microyield behavior of Al alloy reinforced by SiCp[J]. Transactions of Nonferrous Metals Society of China, 2005, 15(11): 7-11.

[7] NOVOSELOV K S, GEIM A, MOROZOV S V, JIANG D, ZHANG Y, DUBONOS S V, GRIGORIEVA V I, FIRSOV A A. Electric field effect in atomically thin carbon films[J]. Science, 2004, 306(5296): 666-669.

[8] CHEN J H, JANG C, XIAO S, ISHIGAM M, FUHRER M S. Intrinsic and extrinsic performance limits of graphene devices on SiO2[J]. Nature Nanotechnology, 2008, 3(4): 206-209.

[9] SERVICE R F. Carbon sheets an atom thick give rise to graphene dreams[J]. Science, 2009, 324(5929): 875-877.

[10] BALANDIN A A, GHOSH S, BAO W Z, CALIZO I, TEWELDEBRHAN D, MIAO F, LAU C N. Superior thermal conductivity of single-layer graphene[J]. Nano Letter, 2008, 8: 902-907.

[11] LEE C, WEI X, KYSAR J W, HONE J. Measurement of the elastic properties and intrinsic strength of monolayer graphene[J]. Science, 2008, 321(5887): 385-388.

[12] WEITZ R T, YACOBY A. Nanomaterials: Graphene rests easy[J]. Nature Nanotechnology, 2010, 5(10): 699-700.

[13] GEIM A K. Graphene: Status and prospects[J]. Science, 2008, 321(5887): 385-388.

[14] NAIR R, BLAKE P, GRIGORENKO A, NOVOSELOV K S, BOOTH J, STAUBER T, PERES N M R, GEIM A K. Fine structure constant defines visual transparency of graphene[J]. Science, 2008, 320(5881): 1308.

[15] ZIEGLER K. Minimal conductivity of graphene: Nonuniversal values from the Kubo formula[J]. Physics Review B, 2007, 75(23): 33-37

[16] CHEN Han, FENG Fan, HU Zhong-liang, LIU Fu-sheng, GONG Wen-qiang, XIANG Kai-xiong. Preparation of uniform flower-like CuO and flower-like CuO/graphene composite and their application in lithium ion batteries[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(10): 2523-2528.

[17] CHOI K, SEO J, BAE D, CHOI H. Mechanical properties of aluminum-based nanocomposite reinforced with fullerenes[J]. Transactions of Nonferrous Metals Society of China, 2014, 24: s47-s52.

[18] 管仁国, 连 超, 赵占勇, 钞润泽, 刘春明. 石墨烯铝基复合材料的制备及其性能[J]. 稀有金属材料与工程, 2012, 41(2): 607-611.

GUAN Ren-guo, LIAN Chao, ZHAO Zhan-yong, CHAO Run-ze, LIU Chun-ming. Study on preparation of graphene and Al-graphene composite[J]. Rare Metal Materials and Engineering, 2012, 41(2): 607-611.

[19] WANG J, LI Z, FAN G, PAN H, CHEN Z, ZHANG D. Reinforcement with graphene nanosheets in aluminum matrix composites[J]. Scripta Materialia, 2012, 66(8): 594-597.

[20] KENNEDY A R, WESTON D P, JONES M I, ENEL C. Reaction in Al-Ti-C powders and its relation to the formation and of TiC in Al at high temperatures[J]. Scripta Materialia, 2000, 42: 1187-1192.

(编辑 龙怀中)

基金项目:国家自然科学基金资助项目(11372100);无损检测技术教育部重点实验室基金资助项目(ZD201129008)

收稿日期:2014-07-21;修订日期:2015-04-13

通信作者:李多生,副教授,博士;电话:13755623163;E-mail: ldscad@163.com

摘 要:采用乙醇溶液分散和球磨两步法将石墨烯和铝粉混合,然后采用冷压和真空热压烧结相结合工艺制备了石墨烯/Al复合材料。利用扫描电镜、X射线衍射、电子万能实验机和显微维氏硬度计等分析了复合粉体混合前后形貌,研究了石墨烯添加量对复合材料微观结构和力学性能的影响。结果表明:采用乙醇溶液分散和球磨两步法,石墨烯均匀分散在铝颗粒基体中,得到混合均匀的复合粉体。冷压-真空热压烧结制备的复合材料组织致密,界面结合良好,石墨烯呈片状均匀地分布在铝基体中。随着石墨烯含量的增加(0.5%~2%,体积分数),复合材料强度和硬度均逐渐升高;当石墨烯的含量为1%时,复合材料的综合力学性能较好,强度和硬度分别达到199 MPa和82.95 HV,相对纯铝基体的分别增加了99%和113%。

[2] 解立川, 彭超群, 王日初, 王小锋, 蔡志勇, 刘 兵. 高硅铝合金电子封装材料研究进展[J]. 中国有色金属学报, 2012, 22(9): 2578-2586.

[4] 国家自然科学基金委员会. 金属材料科学[M]. 北京: 科学出版社, 2006.

[5] 刘 兵, 彭超群, 王日初, 王小锋, 李婷婷. 大飞机用铝合金的研究现状及展望[J]. 中国有色金属学报, 2010, 20(9): 1705-1714.

[13] GEIM A K. Graphene: Status and prospects[J]. Science, 2008, 321(5887): 385-388.

[18] 管仁国, 连 超, 赵占勇, 钞润泽, 刘春明. 石墨烯铝基复合材料的制备及其性能[J]. 稀有金属材料与工程, 2012, 41(2): 607-611.