文章编号:1004-0609(2011)10-2352-09

AlMgSi(Cu)合金中纳米析出相的结构演变

陈江华,刘春辉

(湖南大学 材料科学与工程学院,长沙 410082)

摘 要:

AlMgSi(Cu)合金是应用最广泛的可热处理强化铝合金,该类合金的主要性能与时效阶段析出的硬化相紧密相关。综述AlMgSi(Cu)合金在不同热处理阶段形成的纳米析出相的形貌、结构和稳定性。提出了动态结构的概念和模型,并以此揭示了纳米析出相结构演变规律及其与力学性能间的关系。在含铜 6×××系铝合金的纳米析出相结构演变研究领域有若干未解决的基本问题,而这些问题的解决对高中强度6×××系铝合金的开发具有重要的指导意义。

关键词:

中图分类号:TG111.5;TG115.21 文献标志码:A

Microstructure evolution of precipitates in AlMgSi(Cu) alloys

CHEN Jiang-hua, LIU Chun-hui

(College of Materials Science and Engineering, Hunan University, Changsha 410082, China)

Abstract: The performances of AlMgSi(Cu) alloys widely used in the industry, largely correlate with the precipitates formed in the thermal process. The morphologies, the structural features and the phase stabilities of all well-known precipitates that possibly form in the AlMgSi(Cu) alloys were reviewed. In order to understand the structural transformations between the early-stage hardening precipitates in the alloys, and their relations with the mechanical properties of the materials, a concept of dynamic structure to describe the evolution of the hardening particles was introduced. For further development of the high-strength 6××× series alloys, a few un-answered questions about the structural transformations in Cu-containing 6××× series alloys are crucial.

Key words: aluminum alloy; precipitate; heat treatment; artificial aging; microstructure

铝合金是现代工业重要的结构材料。铝合金质量轻(约是同体积钢质量的1/3)、可塑性好、热处理后强度高,广泛应用于节能交通工具、建筑及食品包装等。纯铝非常软,强度低,而加入少量其它合金元素形成的铝合金,如在汽车制造、航空航天、计算机制造等领域应用广泛的2×××、6×××和7×××系铝合金,在适当热处理后能得到可与钢相当的强度。其根本原因是铝合金在适当的热处理条件下内部结构发生变化,添加的合金元素形成一些具有纳米尺度且弥散分布的析出相。这些析出相在合金发生塑性变形时阻碍晶体内的位错运动从而使铝合金得以强化,这种现象叫析出强化或时效硬化[1-3]。因此,从根本上理解铝合金中析出相结构在热处理和加工变形过程中的演变规律及其与材料性能间的关系,是国际学术界和工业界共同关注但又尚未得到完全解决的问题。

在纯铝中加入少量镁、硅和铜所形成的6×××系(Al-Mg-Si-Cu)铝合金是人类现代生活中应用最广泛的铝合金。6×××系铝合金可快速强化,成形性良好,焊接性能和抗蚀性优良,冲击韧性高,对缺口不敏感,无应力腐蚀开裂倾向,热塑性好,可以高速挤压成结构复杂、薄壁、中空的各种型材,是轻量化汽车车身和高速列车铝合金车体的主体材料[4-5], 近来在航空领域也得到了应用[6]。

自20世纪中期开始,人们采用各种检测方法测定该系合金中的强化相结构和成分,以理解其时效硬化特性[7-17],以便在理解其演变规律的基础上优化合金成分、改善热处理和加工成形工艺。然而由于各种测量手段的局限性和测量仪器精度及分辨本领的限制,加之析出相自身演变形态和过程的复杂性,在相当长的一个时期内,研究者们一直没有获得一幅能够较完整地描述AlMgSi合金中强化相成核、生长和演变的物理冶金图像。甚至对同样一个问题的研究,不同研究组得到不同的测量结果得出不同的结论及理解。近年来,随着微观结构测量技术的快速发展,6×××系AlMgSi合金中主要强化相演变的物理冶金图像得到了较完整的揭示和理解。但含铜6×××系合金中强化 相的成核生长过程更为复杂,结构测量工作更具挑战性。本文作者结合本研究小组的工作,介绍关于AlMgSi(Cu)合金中纳米析出相结构演变的研究手段和方法,不同时效阶段析出相的原子结构和稳定性,纳米析出相结构演变及其与力学性能间的关系,以及该研究方向依然面临的挑战性科学难题。

1 早期析出相的结构及稳定性

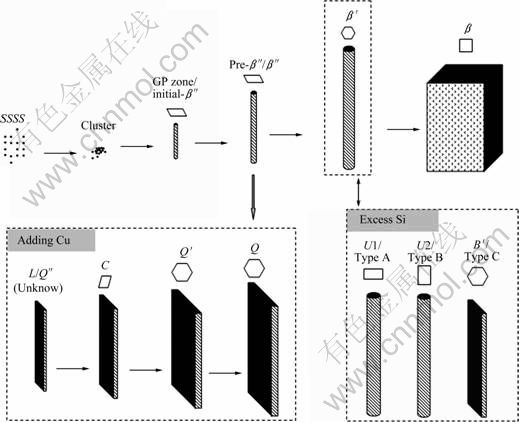

综合迄今为止的文献报道,AlMgSi(Cu)合金中硬化相在热处理过程中的析出序列如图1[7-25]所示,其详细的晶体结构列于表1和2中。β″被认为是AlMgSi合金最主要的强化相,其结构已由波函数重构(Through focus exit-wavefunction reconstruction, TF- REW)结合定量纳米束电子衍射方法测定[10]。许多研究者通常认为这个相以前的析出相为早期相或称为GP区。GP区为AlMgSi合金中最有效的强化析出相。合金在固溶淬火后形成的过饱和固溶体经时效处理先形成非常小的原子团簇,GP区在这些团簇上形核并 长大。早在半个多世纪以前,人们就已知6×××系(Al-Mg-Si)铝合金强化析出相为针状的、横截面尺度仅为单个纳米的Mg、Si元素聚集区[26]。THOMAS[27]尝试用选区电子衍射的手段探测这种针状析出相的结构,并猜测其结构模型。后来人们认识到6×××系中的析出相有两种类型:早期的GP-Ⅰ和后期的GP-Ⅱ区。AlMgSi合金中早期析出相尺寸非常小,在很长的一段时间内其原子结构不完全清楚,文献[7, 28]中的结论也不尽相同。

图1 AlMgSi(Cu)合金硬化相析出序列示意图(形貌特征与晶体点阵类型)

Fig.1 Schematic illustration of precipitation sequence in AlMgSi(Cu) alloys (morphology and crystal lattice features)

表1 Al-Mg-Si三元体系中实验测定的析出相的晶体结构数据

Table 1 Overview of experimentally observed precipitation phases in Al-Mg-Si system

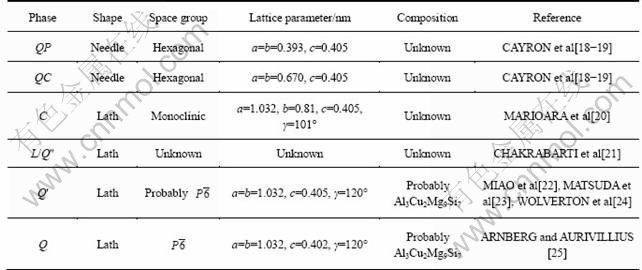

表2 Al-Mg-Si-Cu四元体系中实验测定的析出相晶体结构数据

Table 2 Overview of experimentally observed precipitation phases in Al-Mg-Si-Cu system

在合金n(Mg)/n(Si)=2的样品中,MATSUDA等[7]通过高分辨电镜(High resolution transmission electron microscopy, HRTEM)观察到细小的板状相出现在早期时效阶段。分析认为这些小板是Mg和Si![]() 原子 柱交替排列组成的在铝基体{001}FCC面上的复合{MgSi}片层,铝原子层可以插到{MgSi}片层间。MURAYAMA等[28]对Mg和Si摩尔比是2和1的合金探测发现了尺寸在2 nm左右且Al含量很高的团簇,但没发现任何板状相。后来的研究表明,无论在Mg和Si摩尔比小于1或大于1的合金中,早期时效阶段的主要析出相都是针状的。2006年,陈江华等[8]利用波函数重构结合定量高分辨显微像分析测定了早期的针状析出相结构,为单斜晶体结构,单胞的成分近似为Mg2Si3Al6。这个相被认为是pre-β″和β″相的前驱相,故被称为initial-β″。Initial-β″含有较高含量的Al(约60%),单胞大小与铝点阵完美匹配,且原子位置与铝基体点阵原子位置基本相同,即这个相与铝基体共格关系非常好,可以认为是铝基体部分被Mg和Si原子取代形成的。用Mg和Si不断地取代initial-β″中的Al可以产生一些变体结构,最后可以得到实验测定的β″。这些相都是具有单斜结构的针状相,其中最重要的特征是这些相中都有沿铝基体

原子 柱交替排列组成的在铝基体{001}FCC面上的复合{MgSi}片层,铝原子层可以插到{MgSi}片层间。MURAYAMA等[28]对Mg和Si摩尔比是2和1的合金探测发现了尺寸在2 nm左右且Al含量很高的团簇,但没发现任何板状相。后来的研究表明,无论在Mg和Si摩尔比小于1或大于1的合金中,早期时效阶段的主要析出相都是针状的。2006年,陈江华等[8]利用波函数重构结合定量高分辨显微像分析测定了早期的针状析出相结构,为单斜晶体结构,单胞的成分近似为Mg2Si3Al6。这个相被认为是pre-β″和β″相的前驱相,故被称为initial-β″。Initial-β″含有较高含量的Al(约60%),单胞大小与铝点阵完美匹配,且原子位置与铝基体点阵原子位置基本相同,即这个相与铝基体共格关系非常好,可以认为是铝基体部分被Mg和Si原子取代形成的。用Mg和Si不断地取代initial-β″中的Al可以产生一些变体结构,最后可以得到实验测定的β″。这些相都是具有单斜结构的针状相,其中最重要的特征是这些相中都有沿铝基体![]() 方向生长的Si2原子柱。这些Si2原子柱形成一个稳定的骨架,而这些原子柱间的成分可变。提出的Si2原子骨架模型是一个非常新颖和有用的模型,它允许析出相内化学计量的波动,因此它能提供在早期时效阶段非常有利的组合熵。这些早期的析出相只有可能是针状的,因为沿着稳定的Si2原子柱扩展能量非常有利于析出针状相。

方向生长的Si2原子柱。这些Si2原子柱形成一个稳定的骨架,而这些原子柱间的成分可变。提出的Si2原子骨架模型是一个非常新颖和有用的模型,它允许析出相内化学计量的波动,因此它能提供在早期时效阶段非常有利的组合熵。这些早期的析出相只有可能是针状的,因为沿着稳定的Si2原子柱扩展能量非常有利于析出针状相。

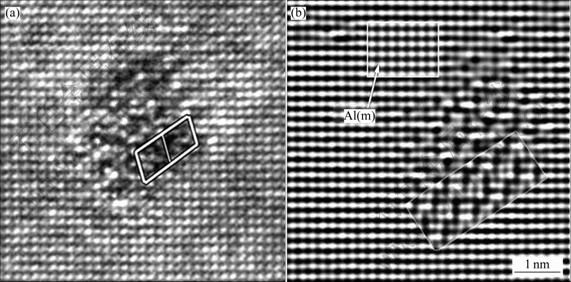

早期析出相成分可以定义为MgxSiyAlz,其在热处理过程中不断变化,鉴于实验测定的复杂性和难度,人们不可能测出所有可能的早期析出相的原子结构。利用第一原理计算人们可以对所有猜测的早期原子结构进行计算,得到不同相的固溶形成焓和晶格错配度(弛豫后的参数与铝基体相比较),从而预测不同亚稳相的稳定性。固溶形成焓较低且与铝基体晶格匹配较好的早期析出相在时效处理过程中更易于形成。计算结果[29]表明,对于Mg和Si的摩尔比小于1的早期相,综合来说initial-β″最易于形成;对于Mg和Si的摩尔比为1的早期相,Mg1Si1板状相不易于形成,而中间夹有Al层的{MgSi}片层很有可能形成;对于Mg和Si的摩尔比大于1的早期相,板状的Mg2Si1Al3、Mg3Si21Al5和{MgAl}1Al10是有利的结构,这3个结构是在Mg1Si1结构的基础上部分原子替换成Al而构造成的。这些计算结果显示,在Mg和Si的摩尔比小于1的合金中,更易形成针状的β″系列相,这与实验结果非常相符。由于一般的高分辨透射电镜像受到衬度离散效应的影响,图片中的亮点并不代表原子(见图2),initial-β″和β″针状相的原子结构是采用先进的电子显微学方法精确测定而获得(见图2),而板状Mg1Si1相的结构只是在一般HRTEM照片的基础上猜测得到的,尽管能量计算表明有可能形成部分板状相,但尚未有严格的实验观察证明板状相的存在。在AlMgSi合金中添加一定量的Cu可以加快早期相的析出[21],但添加Cu对早期时效析出的影响尚未认识清楚。

图2 测定initial-β″原子结构的实验图片[8]

Fig.2 Experimental images of initial-β″[8]: (a) Conventional HRTEM image; (b) TF-REW image and simulation image of deduced structure

2 中后期析出相的结构及稳定性

AlMgSi合金硬度达到峰值时会析出β″针状相,在此之后的析出相一般称为中后期析出相(见图1)。很多实验都在过时效的样品中发现了杆状的β′相,但一直以来其晶体结构仍存在争议。JACOBS等[17]测定该相的单胞参数后,人们公认该相具有六方结构,但文献[14, 19, 30]中报道的该相的Mg和Si摩尔比差别较大,而且能量计算发现很多文献提出的原子结构很不合理[9]。VISSERS等[11]先用波函数重构提出初始模型然后用考虑了动力学效应的定量电子衍射进行结构精化,并且结合能谱分析,测定了一个新的β′相晶体结构模型(见表1)。提出的新模型仍具有六方结构,但其c轴长度不等于铝单胞长度,而是它的3倍。原子在c轴方向有一定位移而不是正好处在与之平行的铝基体基面高度,而且Mg原子沿c轴投影不是正好在一个原子柱上而是有微量偏移。提出的新模型与实验匹配较好,且能量计算显示其非常合理。当合金Mg和Si的摩尔比较小时,与β′同时出现的还有U1、U2和B′相,这些相有时又分别称为Type A、Type B和Type C。在过时效后期AlMgSi合金会析出β相(Mg2Si),其晶体结构是反萤石结构。对中后期析出相的能量计算[31]显示,Si含量较高时有利于形成亚稳相U1;n(Mg)/n(Si)=1时,利于形成U2相;Mg含量较高时,易于形成B′和β′相。当然第一原理计算结果并不一定与实验结果完全一致,因为相的形成与局域的成分有很大关系。另外,由于计算容量的限制,界面、铝基体中的应力、扩散动力学、相变激活能和墒的影响没法全部在计算中考虑。

3 纳米析出相结构演变及其与性能间的关系

一直以来,揭示铝合金中纳米析出相结构演变及其与性能间的关系是非常重要但难度较大的工作。理解铝合金中析出相的结构和形貌演变规律,可以帮助改善合金的热处理工艺和加工工艺,有利于合金成分的优化和材料微观结构的调控。此类工作难度较大又具有挑战性,一方面是因为此类工作的进展有赖于测量手段分辨本领的提高和测量方法的创新和改善;另一方面是因为铝合金中的有效强化相往往是在远离热力学平衡态的条件下形成的单个纳米尺度的亚稳相。这些细小颗粒不但结构测量很困难,而且它们成核与生长的过程较特殊且复杂,不按通常理解的平衡态相变规律发展。因此,这方面的工作较多,但突破性的进展较少,尚有很多难题没有较完善的答案。

Al-Mg-Si(Cu)系合金析出相的普遍接受的析出序列如图1所示。需要指出的是本研究中所论述的各种相实际上大多并不在一个时效温度形成。β″系列针状相以及一些早期相主要在时效温度180 ℃以下时出 现[7-10],而β′、U1、U2和B′相主要出现在200~300 ℃时效的样品中[11-15],β相则往往在300 ℃以上才能形成[9, 17]。后面这些相比较粗大,强化效果较差。Van HUIS等[31]利用原子面整体相对滑移的模型并结合能量计算的方法猜测了β″相到β相各个阶段的转变机理,但由于这些相通常不在同一温度出现,因此猜测的机理实际上不一定发生。总的来说,AlMgSiCu合金中β′、U1、U2、B和β等后期相到底是直接从前驱相转变而来还是从铝基体中重新成核生长尚没有完全揭示清楚。

对于AlMgSi合金中的早期析出相的成核生长规律,本研究给出了一个较完善的理解。时效早期,过饱和固溶体中的Mg和Si原子取代铝基体中的格点位置,溶质原子富集然后有序化排列形成GP区。第一个有序化的证据就是作者在initial-β″中发现的Si2原子柱。实验测定与合理猜测并结合能量计算[8]显示,AlMgSi合金早期强化相具有一个动态的结构,这个结构有一个由Si2原子柱构成的骨架。在时效过程中该结构中的原子成分不断变化,但Si2原子柱形成的骨架不变。把实验测定的Mg2Si3Al6中的一个Si原子换成Al得到Mg2Si2Al7,这个相可能是Si2原子柱结构的最早形式。早期相的动态成分可以用以下分子式描 述:[Mg1-u-v(SiuAlv)]2Si2[Al1-x-y(SixMgy)]7 (0<u(t)<1/2, v(t)≈0, 0<x(t)+y(t)<1, 其中t是时效时间)。颗粒起始于[Mg]2Si2[Al]7,然后其他原子取代里面的Al和部分Mg,最后形成[Mg1/2(Si1/2)]2Si2[(Si3/7Mg3/4)]7 (Mg5Si6= β″)。早期针状相沿![]() 增长的过程中伴随有成分 的变化(见图 3),Mg2Si2Al7转变到Mg2+xSi2+yAl7-x-y (1<x+y<3),成分继续变化就会转变为pre-β″和 β″相。

增长的过程中伴随有成分 的变化(见图 3),Mg2Si2Al7转变到Mg2+xSi2+yAl7-x-y (1<x+y<3),成分继续变化就会转变为pre-β″和 β″相。

早期硬化纳米颗粒的动态变化与温度密切相关,温度越高临界尺寸越大,室温时Mg2Si2Al7不可能形成,低温时(如70~80 ℃)Mg2Si2Al7虽然能形成但其向Mg2+xSi2+yAl7-x-y的转变会非常慢甚至不可能,这样就阻碍了硬化颗粒的增长。以上分析很好地解释了汽车工业上应用广泛的铝合金车身板烘漆强化过程:预时效形成在室温稳定的Mg2Si2Al7颗粒,此时合金强度较低易于冲压成形,在180 ℃左右进行烘漆处理时预时效阶段形成的“种子”纳米颗粒快速生长为Mg2+xSi2+yAl7-x-y,合金强度增大抗凹陷性能提高。Initial-β″到pre-β″相转变是添加的合金元素取代铝基体格点的扩散过程,而pre-β″原子结构中的Al原子柱沿针状相生长方向位移0.5倍铝基体单胞长度并被Mg原子取代就可转变成β″相。β″相以前的相均可以通过元素替代铝基体格点形成,因此其结构是面心立方的而β″相结构不是面心立方的。总的来说,AlMgSi合金早期纳米析出相经历一个复杂的相变过程,包含有元素富集,颗粒内部的有序无序转变,形貌改变以及部分原子柱的位移[32]。从测定β″的结构到测定Initial-β″结构并理解其中的结构演变,研究者们不断尝试测定其中的结构,不断积累认识,改进测量技术和方法,花费了大约10年的时间(见图3)。可见此类工作的挑战性和难度。

4 含铜的6×××系合金(AlMgSiCu)中的析出相

铜引入到Al-Mg-Si系合金中产生的现象或影响主要为:1) 屈服强度和抗拉强度提高[33];2) 自然时效的速度降低,固溶淬火后到人工时效之间停放的不良影响减弱[34-35]。前者是因为铜元素的加入改变了Al-Mg-Si系合金的时效析出序列,形成了新的强化相,而后者是因为铜元素使自然时效条件下形成自然时效原子团簇的自由能升高。然而Al-Mg-Si-Cu系铝合金中强化相种类多,析出序列更加复杂(见图1和表2[18-25]),其析出相的演变规律至今尚未有较完善的理解,根本原因在于析出相早期原子结构的测量尚未取得突破性进展。

自20世纪末到现在,人们采用各种手段试图理解添加Cu的Al-Mg-Si合金体系中强化相的结构演变规律[19-20, 24, 36-40],测定并定义了多种强化相。Al-Mg-Si-Cu合金在时效后期会形成Al-Mg-Si合金中不会析出的四元Q相(AlxCu2Mg12-xSix)。若铜含量升高甚至会形成2×××系合金中的典型强化相θ相和S相。Al-Mg-Si-Cu合金的性能主要由Q相的前驱相QP、 QC、C、L、Q″、Q′等决定。这些亚稳相沿铝基体的一个![]() 方向完全共格,但在垂直于这个方向上具有不同的晶体取向和截面形状。Al-Mg-Si-Cu合金中的亚稳相类型与n(Mg)/n(Si)和Cu含量有关,且大部分亚稳相的结构和成分尚未弄清楚,因此文献中的命名和结论存在不小差异。CAYRON和BUFFAT等[19]提出QP通过位移可以转变为QC,而QC通过重建可以转变成Q相。但是QP和QC相是在Al-Cu-Mg合金中SiC颗粒界面处发现的,到目前为止没有在铝基体中均匀析出QP和QC相的报道。从目前已经进行的实验综合分析可知,C相应该是L或Q″相粗化后形成的,C相再转变成Q′或Q相。另有报道指出,QC和Q相可能是β′和B′相中掺入Cu形成的,尽管从原子结构上讲比较合理但缺乏严格的实验证据。总的来说,人们利用一般透射电镜研究了Al-Mg-Si-Cu合金中析出相的形貌、分布、取向关系和简单的有序规律(一般的高分辨电镜观察和选区衍射观察)[19-20],但大部分析出相中的原子结构和成份尚未测定[20-21, 36-37],主要探明了后期析出相[19-21, 36-37],对早期析出相所知较少[37],提出了析出相结构的部分猜测模型[18-19, 21],但大多是对单个析出相进行测量分析[21-23],很少把实验测定与第一原理计算证明相结合。实际上析出相的生长是动态的过程,为了真正理解添加铜元素对Al-Mg-Si三元体系强化相析出序列的影响,必须弄清楚以下问题:1) 对Al-Mg-Si-Cu系合金中不同Mg/Si比例和Cu含量样品,在热处理各阶段不同亚稳相的原子结构和成分及其与铝基体的界面原子排布到底是什么样的?2) 不同阶段亚稳相结构演变的规律和机理是什么?3) 晶界处溶质原子的偏聚和强化相析出的规律是什么?

方向完全共格,但在垂直于这个方向上具有不同的晶体取向和截面形状。Al-Mg-Si-Cu合金中的亚稳相类型与n(Mg)/n(Si)和Cu含量有关,且大部分亚稳相的结构和成分尚未弄清楚,因此文献中的命名和结论存在不小差异。CAYRON和BUFFAT等[19]提出QP通过位移可以转变为QC,而QC通过重建可以转变成Q相。但是QP和QC相是在Al-Cu-Mg合金中SiC颗粒界面处发现的,到目前为止没有在铝基体中均匀析出QP和QC相的报道。从目前已经进行的实验综合分析可知,C相应该是L或Q″相粗化后形成的,C相再转变成Q′或Q相。另有报道指出,QC和Q相可能是β′和B′相中掺入Cu形成的,尽管从原子结构上讲比较合理但缺乏严格的实验证据。总的来说,人们利用一般透射电镜研究了Al-Mg-Si-Cu合金中析出相的形貌、分布、取向关系和简单的有序规律(一般的高分辨电镜观察和选区衍射观察)[19-20],但大部分析出相中的原子结构和成份尚未测定[20-21, 36-37],主要探明了后期析出相[19-21, 36-37],对早期析出相所知较少[37],提出了析出相结构的部分猜测模型[18-19, 21],但大多是对单个析出相进行测量分析[21-23],很少把实验测定与第一原理计算证明相结合。实际上析出相的生长是动态的过程,为了真正理解添加铜元素对Al-Mg-Si三元体系强化相析出序列的影响,必须弄清楚以下问题:1) 对Al-Mg-Si-Cu系合金中不同Mg/Si比例和Cu含量样品,在热处理各阶段不同亚稳相的原子结构和成分及其与铝基体的界面原子排布到底是什么样的?2) 不同阶段亚稳相结构演变的规律和机理是什么?3) 晶界处溶质原子的偏聚和强化相析出的规律是什么?

图3 Initial-β″到β″相转变过程的示意图

Fig.3 Schematic illustration of phase transformation from initial-β″ to β″

图4 AlMgSi合金中两个早期析出相在不同欠焦量下的图像

Fig.4 Images of two initial-stage precipitates in AlMgSi alloy under different defocuses: (a) “Disordered” clusters; (b) Revealing monoclinic lattice

5 结语和展望

由于每个析出相各有其演变进程,只有把结构、成分、形貌、取向、分布等信息综合起来考虑才能较全面理解析出相微观结构的演变规律。Al-Mg-Si(Cu)合金中的析出相尺寸非常小有时甚至只有一两个单胞且嵌在铝基体中[8],由于透射电镜复杂的成像原理和衬度离散效应,常规高分辨像不能给出析出相的原子结构和界面原子排布(见图 4)。虽然三维原子探针技术(3-DAP)可以较精确探测元素的聚集和分布,却不能给出析出相的结构[39-40]。正是由于研究方法和手段的限制,弄清Al-Mg-Si(Cu)系合金中析出相的结构演变规律变得困难而复杂。而对析出相的结构演变规律及其与性能间的关系认识不清制约了该类合金的成分优化、热处理及加工成形工艺的改善,也制约了开发新的高性能6×××系(Al-Mg-Si-Cu)铝合金的思路。

近年来电子显微镜结构表征技术的新进展,如纳米束电子衍射[10]、波函数重构[8, 10]、球差矫正透射电镜[41]和扫描透射电镜(高角度环形暗场技术)[20, 42]及其定量分析技术的出现和应用,为实现原子尺度结构和成分的测量提供了现实的可能性,为较彻底地解决Al-Mg-Si-Cu铝合金中纳米尺度析出相的结构表征(测量)问题提供了技术支撑。另一方面,计算方法如第一原理、分子动力学和蒙特卡洛方法等的完善和计算容量的提升为解释和预测纳米析出相演变的规律提供了良好的理论平台。

在理解和较充分认识Al-Mg-Si(Cu)系合金中纳米析出相在不同热处理阶段的结构和演变规律的基础上,结合性能测试,探明该类铝合金中析出相的结构演变规律与性能间的关系对实现从纳米尺度和原子尺度改变该类合金的组织结构及强韧化调控,以及从根本上设计合理的理化工艺非常重要,对6×××系(Al-Mg-Si-Cu)铝材在汽车轻量化和航空领域的应用更有重要实际指导价值。

REFERENCES

[1] GUINIER A. Structure of age-hardening aluminium-copper alloys[J]. Nature, 1938, 142: 569.

[2] PRESTON G D. Response to the letter of Guinier A(Ref.1)[J]. Nature, 1938, 142: 570.

[3] PRESTON G D. The diffraction of X-rays by an Age-hardening alloy of aluminium and copper[J]. Philosophical Magazine, 1938, 26: 526-538.

[4] International Aluminium Institute. Improving Sustainability in the Transport Sector Through Weight Reduction and the Application of Aluminium[EB/OL]. 2007. http://www. worldaluminium.org/cache/fl0000124.pdf.

[5] 季 凯, 祖国胤, 姚广春. 一种新型可焊耐蚀6×××系铝合金材料[J]. 中国有色金属学报, 2010, 20(10): 1907-1912.

JI Kai, ZU Guo-yin, YAO Guang-chun. A novel welded and corrosion-resistant 6××× aluminum alloy[J]. Chinese Journal of Nonferrous Metals, 2010, 20(10): 1907-1912.

[6] 潘道召, 王芝秀, 李 海, 郑子樵. 双级时效对6061 铝合金拉伸性能和晶间腐蚀性能的影响[J]. 中国有色金属学报, 2010, 20(3): 435-441.

PAN Dao-zhao, WANG Zhi-xiu, LI Hai, ZHENG Zi-qiao. Effects of two-step ageing treatment on tensile properties and intergranular corrosion of 6061 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(3): 435-441.

[7] MATSUDA K, GAMADA H, FUJII K, UETANI Y, SATO T, KAMIO A, IKENO S. High-resolution electron microscopy on the structure of Guinier–Preston zones in an Al-1.6 Mass Pct Mg2Si alloy[J]. Metallurgical and Materials Transactions A, 1998, 29: 1161-1167.

[8] CHEN J H, COSTAN E, VAN HUIS M A, XU Q, ZANDBERGEN H W. Atomic Pillar–based nanoprecipitates strengthen AlMgSi alloys[J]. Science, 2006, 312: 416-419.

[9] RAVI C, WOLVERTON C. First-principles study of crystal structure and stability of Al-Mg-Si(Cu) precipitates[J]. Acta Materialia, 2004, 52: 4213-4227.

[10] ZANDBERGEN H W, ANDERSEN S J, JANSEN J, Structure determination of Mg5Si6 particles in Al by dynamic electron diffraction studies[J]. Science, 1997, 277: 1221-1225.

[11] VISSERS R, VAN HUIS M A, JANSEN J, ZANDBERGEN H W, MARIOARA C D, ANDERSEN S J. The crystal structure of the β′ phase in Al-Mg-Si alloys[J]. Acta Materialia, 2007, 55: 3815-3823.

[12] FR?SETH A G, H?IER R, DERLET P M, ANDERSEN S J, MARIOARA C D. Bonding in MgSi and Al-Mg-Si compounds relevant to Al-Mg-Si alloys[J]. Physical Review B, 2003, 67: 224106 (1-11).

[13] ANDERSEN S J, MARIOARA C D, VISSERS R, FR?SETH A G, ZANDBERGEN H W. The structural relation between precipitates in Al-Mg-Si alloys, the Al-matrix and diamond silicon, with emphasis on the trigonal phase U1-MgAl2Si2[J]. Materials Science and Engineering A, 2007, 444: 157-169.

[14] MATSUDA K, SAKAGUCHI Y, MIYATA Y, UETANI Y, SATO T, KAMIO A, IKENO S. Precipitation sequence of various kinds of metastable phases in Al-1.0mass%Mg2Si-0.4mass% Si alloy[J]. Journal of Materials Science, 2000, 35: 179-189.

[15] ANDERSEN S J, MARIOARA C D, FR?SETH A G, VISSERS R, ZANDBERGEN H W. Crystal structure of the orthorhombic U2-Al4Mg4Si4 precipitate in the Al-Mg-Si alloy system and its relation to the β′ and β″ phases[J]. Materials Science and Engineering A, 2005, 390: 127-138.

[16] DUMOLT S D, LAUGHLIN D E, WILLIAMS J C. Formation of a modified β′ phase in aluminum alloy 6061[J]. Scripta Metallurgica, 1984, 18(12): 1347-1350.

[17] JACOBS M H. The structure of the metastable precipitates formed during ageing of an Al-Mg-Si alloy[J]. Philosophical Magazine, 1972, 26: 1-13.

[18] CAYRON C, SAGALOWIC L, BEFFORT O, BUFFAT P A. Structural phase transition in Al-Cu-Mg-Si alloys by transmission electron microscopy study on an Al-4wt% Cu-1wt% Mg-Ag alloy reinforced by SiC particles[J]. Philosophical Magazine A, 1999, 79(11): 2833-2851.

[19] CAYRON C, BUFFAT P A. Transmission electron microscopy study of the β′ phase (Al-Mg-Si alloys) and QC phase (Al-Cu-Mg-Si alloys): Ordering mechanism and crystallographic structure[J]. Acta Materialia, 2000, 48: 2639-2653.

[20] MARIOARA C D, ANDERSEN S J, STENE T N, HASTING H, WALMSLEY J C, VAN HEELVORT A T J, HOLMESTAD R. The effect of Cu on precipitation in Al-Mg-Si alloys[J]. Philosophical Magazine, 2007, 87(23): 3385-3413.

[21] CHAKRABARTI D J, LAUGHLIN D E. Phase relations and precipitation in Al-Mg-Si alloys with Cu additions[J]. Progress in Materials Science, 2004, 49: 389-410.

[22] MIAO W F, LAUGHLIN D E. Effects of Cu content and pre-aging on precipitation characteristics in aluminum alloy 6022[J]. Metallurgical and Materials Transactions A, 2000, 31: 361-371.

[23] MATSUDA K, UETANI Y, SATO T, IKENO S. Metastable phases in an Al-Mg-Si alloy containing copper[J]. Metallurgical and Materials Transactions A, 2001, 32: 1293-1299.

[24] WOLVERTON C. Crystal structure and stability of complex precipitate phases in Al-Cu-Mg-(Si) and Al-Zn-Mg alloys[J]. Acta Materialia, 2001, 49: 3129-3142.

[25] ARNBERG L, AURIVILLIUS B. The crystal structure of AlxCu2Mg12-xSi7(h-AlCuMgSi)[J]. Acta Chemica Scandinavica A, 1980, 34: 1-5.

[26] GEISLER A H, HILL J K. Analyses and interpretations of X-ray diffraction effects in patterns of aged alloys[J]. Acta Crystallographica, 1948, 1: 238-252.

[27] THOMAS G. The aging characteristics of aluminium alloys[J]. Journal of the Institute of Metals, 1961, 90: 57-63.

[28] MURAYAMA M, HONO K. Pre-precipitate clusters and precipitation process in Al-Mg-Si alloys[J]. Acta Materialia, 1999, 47(5): 1537-1548.

[29] VAN HUIS M A, CHEN J H, SLUITER M H F, ZANDBERGEN H W. Phase stability and structural features of matrix-embedded hardening precipitates in Al-Mg-Si alloys in the early stages of evolution[J]. Acta Materialia, 2007, 55: 2183-2199.

[30] LYNCH J P, BROWN L M, JACOBS M H. Microanalysis of age-hardening precipitates in aluminium alloys[J]. Acta Metallurgica, 1982, 30(7): 1389-1395.

[31] VAN HUIS M A, CHEN J H, ZANDBERGEN H W, SLUITER M H F. Phase stability and structural relations of nanometer- sized, matrix-embedded precipitate phases in Al-Mg-Si alloys in the late stages of evolution[J]. Acta Materialia, 2006, 54: 2945-2955.

[32] VAN HUIS M A, SLUITER M H F, CHEN J H, ZANDBERGEN H W. Concurrent substitutional and displacive phase transformations in Al-Mg-Si nanoclusters[J]. Physical Review B, 2007, 76: 174113 (1-6).

[33] MURAYAMA M, HONO K, MIAO W F, LAUGHLIN D E. The effect of Cu additions on the precipitation kinetics in Al-Mg-Si alloy with excess Si[J]. Metallurgical and Materials Transactions A, 2001, 32: 239-246.

[34] ESMAEILI S, LLOYD D J. Effect of composition on clustering reactions in AlMgSi(Cu) alloy[J]. Scripta Materialia, 2004, 50: 155-158.

[35] 刘亚妮, 陈江华, 尹美杰, 刘春辉, 伍翠兰, 赵新奇. 自然时效和Cu含量对AlMgSi(Cu)合金时效硬化行为的影响[J]. 电子显微学报, 2010,29(3): 280-286.

LIU Ya-ni, CHEN Jiang-hua, YIN Mei-jie, LIU Chun-hui, WU Cui-lan, ZHAO Xin-qi. The influences of natural ageing and Cu addition on the age hardening behavior of AlMgSi(Cu)alloys[J]. Journal of Chinese Electron Microscopy Society, 2010,29(3): 280-286.

[36] MATSUDA K, TEGURI D, UTANI Y, SATO T, IKENO S. Cu-segregation at the Q′/α-Al interface in Al-Mg-Si-Cu alloy[J]. Scripta Materialia, 2002, 47: 833-837.

[37] TORSTER M, LEFEBVRE W, MARIOARA C D, ANDERSEN S J, WALMSLEY J C, HOLMESTAD R. Study of intergrown L and Q′ precipitates in Al-Mg-Si-Cu alloys[J]. Scripta Materialia, 2011, 64(9): 817-820.

[38] ESMAEILI S, LLOYD D J, POOLE W J. Modeling of precipitation hardening for the naturally aged Al-Mg-Si-Cu alloy AA6111[J]. Acta Materialia, 2003, 51: 3467-3481.

[39] ESMAEILI S, VAUMOUSSE D, ZANDBERGEN M W, POOLE W J, CEREZO A, LLOYD D J. A study on the early stage decomposition in the Al-Mg-Si-Cu alloy AA6111 by electrical resistivity and three-dimensional atom probe[J]. Philosophical Magazine, 2007, 87(25): 3797-3816.

[40] SHA G, RINGER S P. Effect of laser pulsing on the composition measurement of an Al-Mg-Si-Cu alloy using three-dimensional atom probe[J]. Ultramicroscopy, 2009, 109: 580-584.

[41] CHEN J H, ZANDBERGEN H W, VAN DYCK D. Atomic imaging in aberration-corrected high-resolution transmission electron microscopy[J]. Ultramicroscopy, 2004, 98: 81-97.

[42] VAN AERT S, BATENBUR K J, ROSSELL M D, ERNI R, VAN TENDELOOG. Three-dimensional atomic imaging of crystalline nanoparticles[J]. Nature, 2011, 470: 374-377.

(编辑 李艳红)

基金项目:国家重点基础研究发展计划资助项目(2009CB623704);国家自然科学基金资助项目(51171063);湖南省高校科技创新团队项目;湖南省研究生科研创新项目

收稿日期:2011-05-10;修订日期:2011-07-20

通信作者:陈江华,教授,博士;电话:0731-88664009;传真:0731-88664010;E-mail: jhchen123@hnu.edu.cn

陈江华教授简介

陈江华,博士,国家千人计划特聘专家,长江学者特聘教授, 湖南大学材料科学与工程学院院长,教授,博士生导师,高分辨电镜中心主任,中国材料研究学会(C-MRS) 常务理事,中国仪表功能材料学会副理事长, 湖南省精密仪器测试学会副理事长,电镜专业委员会主任。1983年获中南大学学士学位,1986年获中科院金属所硕士学位,其后在四川大学从事教学科研工作8年,1997年获比利时Antwerp大学博士学位,先后在比利时、德国、荷兰工作14年,以第一和通讯作者在Science杂志上发表论文,在电子显微学铝合金材料等研究方面做了有特色的工作,并获2006年度郭可信杰出科学家奖。2010年在湖南大学建立了国内独具特色的原子成像技术平台,深入推进了铝合金材料微观结构研究。