中国有色金属学报 2003,(02),485-489 DOI:10.19476/j.ysxb.1004.0609.2003.02.040

预焙阳极铝电解槽阳极电、热场的数值仿真与优化

中南大学冶金科学与工程学院,中南大学冶金科学与工程学院,中南大学物热系热工设备仿真与优化研究所,中南大学物热系热工设备仿真与优化研究所 长沙410083 ,长沙410083 ,长沙410083 ,长沙410083

摘 要:

根据傅里叶传热定律和基尔霍夫导电定律,建立了预焙阳极铝电解槽阳极传热、导电的数学模型。用三维控制容积法推导了传热、导电的有限差分方程。在合适的边界条件假定下,采用C语言编程对其进行耦合数值求解,以此确定阳极内部的电位分布和温度分布,并分析了阳极的热平衡状态。通过模拟计算给出阳极和钢爪尺寸对电、热场和热平衡的影响,以此指导设计出阳极电位降尽可能小和散热量尽可能少的阳极和钢爪尺寸。

关键词:

中图分类号: TF351

作者简介:李劼(1974),男,教授,博士生导师.;

收稿日期:2002-03-07

基金:霍英东教育基金会第七届高等院校青年教师基金资助项目(710147);

Numerical simulation of prebaked anode current and temperature fields of aluminum reduction cell

Abstract:

According to Fourier's law and Kirchhoff's law, a mathematical model of prebaked anode current and temperature fields of aluminum reduction cell was built. The finite difference equations was deduced using three dimensional control volume method.With reasonable assumption of boundary conditions, the equations were solved with C language programming, therefore, the anode couple current and temperature distribution and energy balance status were gained. The results provide foundations for seeking optimum anode and iron claw sizes which have minimum potential drop and minimum energy loss.

Keyword:

electrolysis cell; prebaked anode; numerical simulation;

Received: 2002-03-07

在现代大型预焙阳极铝电解槽的生产过程中, 阳极起着导电和传热的重要作用, 阳极的热平衡和电压降是影响铝电解能耗的重要因素。 在我国, 每年约有4%的电能用于原铝生产

自19世纪60年代末70年代初以来, 国外已研究使用数值仿真技术来指导大型铝电解槽的设计和操作, 使吨铝能耗有较大的降低, 电流效率可提高到92%以上。 随着现代数学物理理论、 数值模拟方法、 计算机技术的发展, 铝电解槽数学模型的研究也发展很快。 我国从1983年开始这方面的研究, 迄今已取得了很大的进展, 如槽衬结构的优化

1 铝电解槽阳极电、 热数学模型

1.1 控制方程

将电解槽阳极的电、 热场视为稳态。 根据基尔霍夫节点定律, 阳极内电传递服从拉普拉斯方程, 即

式中 ρx, ρy, ρz分别为阳极材料的三维方向的电阻率(比电阻), 均随温度和方向而变

式中 kx, ky, kz分别为阳极材料三维方向的导热系数, 随温度和方向而变

1.2 计算模型

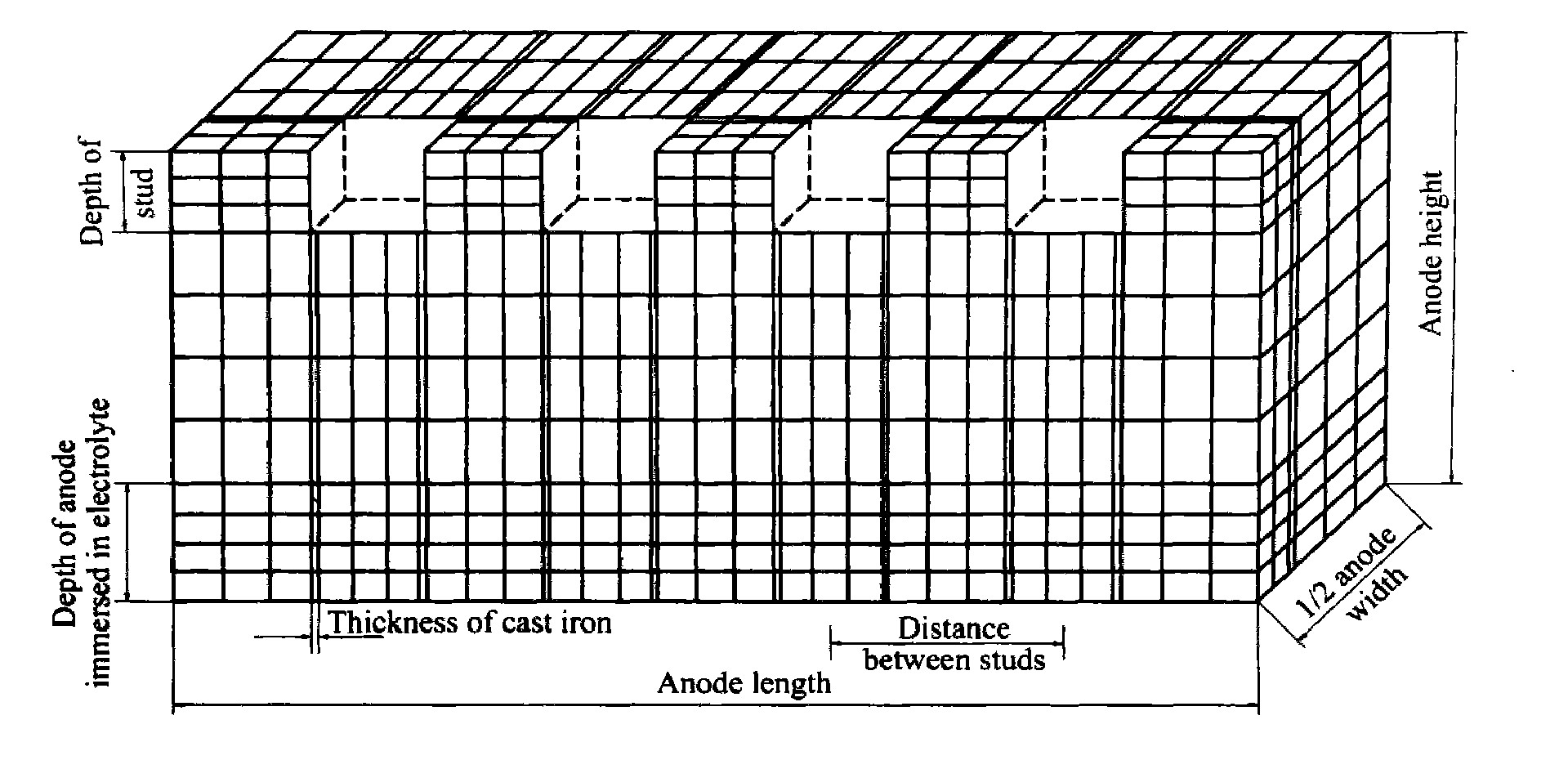

根据对称性原理, 将预焙阳极的解析区域取为半个阳极块, 假定剖面处无电流、 热流通过, 形成三维的解析对象。 图1所示为计算的阳极网格划分图。

式(1)和(2)为椭圆型偏微分方程, 通常采用数值解法。 本文中采用有限差分法求解, 并采用控制容积法来建立式(1), (2)的有限差分方程, 离散后得到的线性方程组为

图1阳极网格划分图Fig.1 Sketch of anode mesh

[B]×[V]=0 (3)

[A]×[T]+[q]=0 (4)

[A], [B]分别为温度方程与电位方程的系数矩阵, [q]为焦耳热矩阵, 对于控制容积(i, j, k), 其热量为

qi, j, k=q

由于式(4)中的[q]与式(3)的结果有关, 所以应将式(3), (4)进行耦合求解。 而且由于阳极材料的导热系数和电阻率与温度都有关系(非线性), 故采用迭代法求解。

1.3 边界条件

求解传热方程的边界条件为:

1)阳极上部与其周围空气为对流和辐射散热, 其散热系数

2)浸入电解质中的阳极部分和阳极底部视为对流换热面, 其换热系数采用文献中的经验数据

3)阳极碳块与边部结壳的接触面采用绝热边界条件;

4)阳极的剖面为对称面, 可视为绝热面。

求解导电方程的边界条件为:

1)边部结壳不导电, 阳极侧面视为绝缘面;

2)钢爪被阳极上部所切的面为零电位面, 即取为基准电位;

3)阳极下部采用纽曼(Neumann)边界条件

另外, 阳极材料的导热系数、 比电阻的数据均取自文献

2 仿真计算方法

本文作者采用C语言编程对方程进行求解, 其程序由一个主程序和若干个子程序组成, 初始数据由外部文件输入, 计算结果包括各个结点的温度、 电位值和阳极的电压降以及阳极的吸放热平衡表, 并用MatLab输出等电位线图和等温线图。 为验证本模型与程序的准确程度和实用性, 对日本轻金属株式会社的同一对象

3 计算实例与结果讨论

表1为某铝厂240 kA预焙槽现今所采用的阳极、 钢爪尺寸和其他相关参数。 以该铝厂为参考, 通过预测阳极和钢爪尺寸的改变对阳极内部各点的电压电流分布、 温度分布以及吸放热量平衡的影响, 探讨了设计同类型铝电解槽时, 阳极和钢爪尺寸的优化方案。

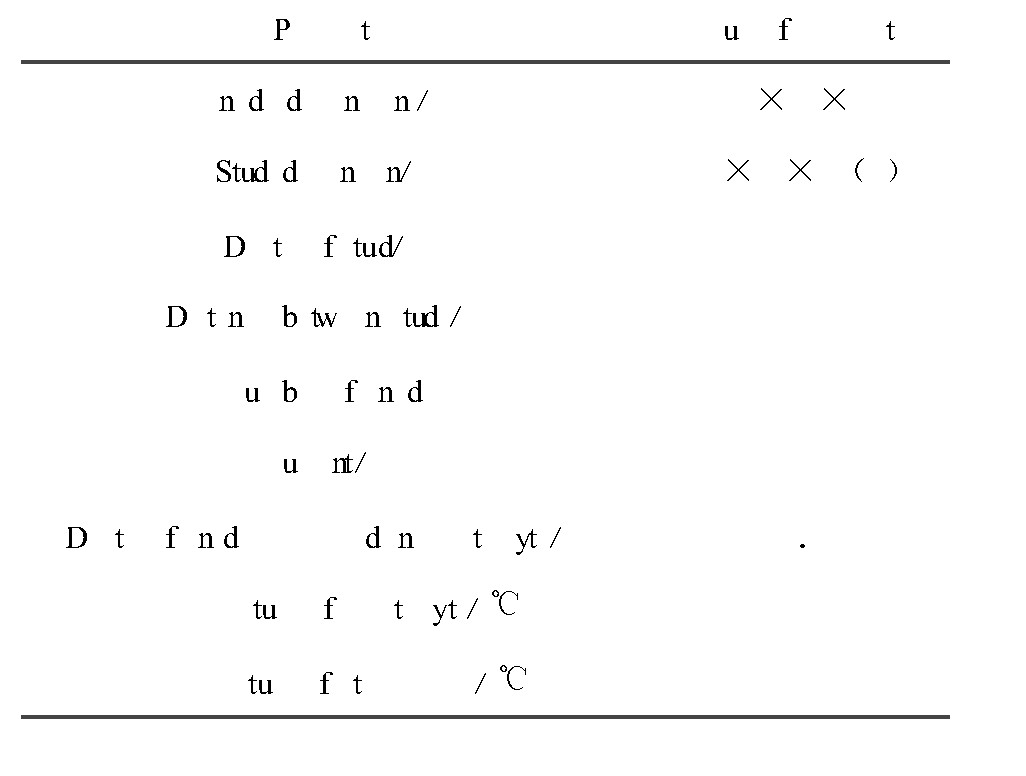

表1 某厂2 4 0 kA预焙槽的相关参数Table 1 Relative parameters of2 4 0 kA prebaked cell 下载原图

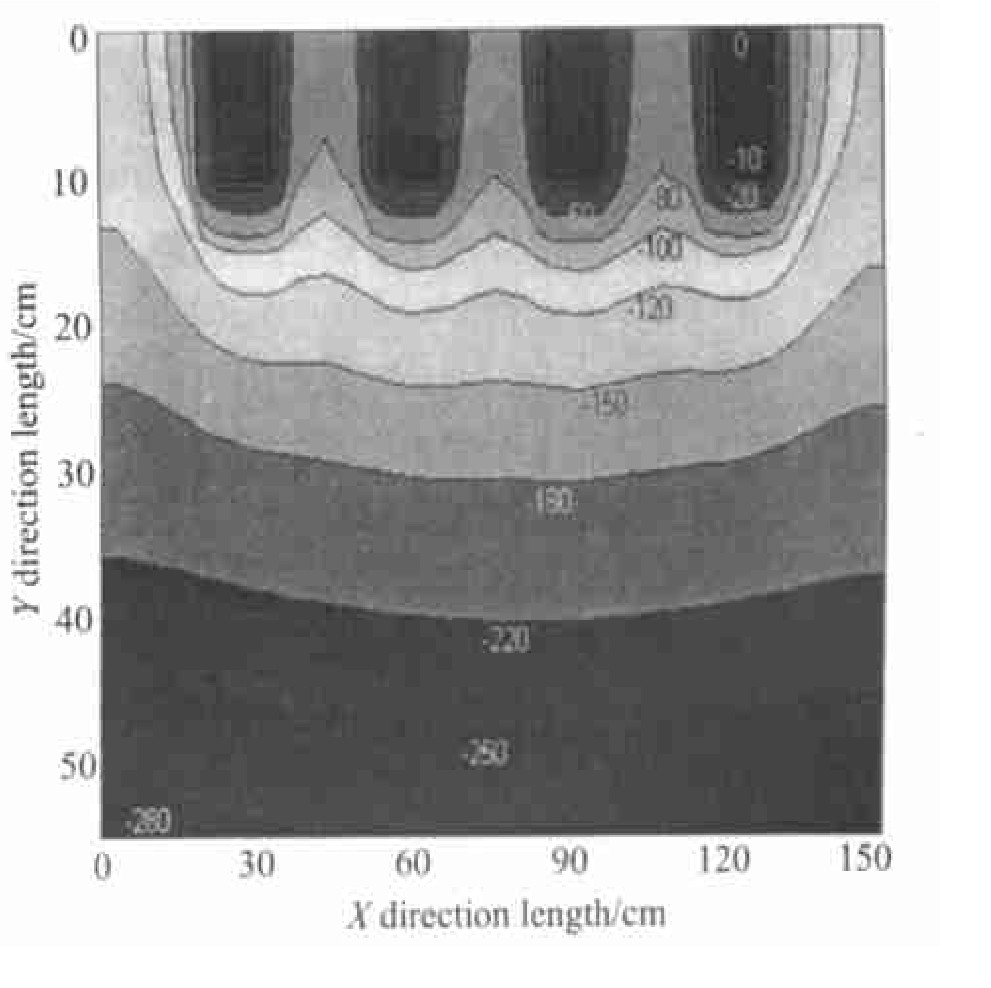

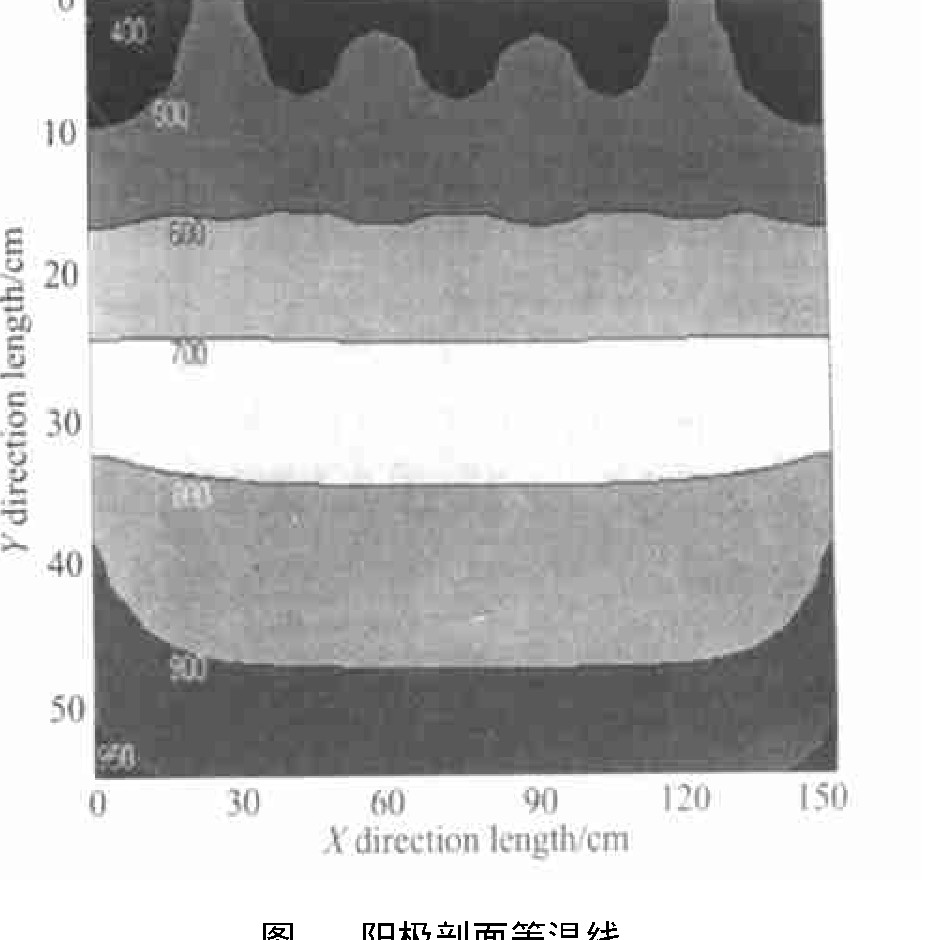

根据表1的参数计算得到: 该厂的阳极电位降(包括钢碳接触电位降)290 mV, 阳极吸热量3 225 W, 散热量3 209 W。 计算的热平衡的相对误差只有0.5%。 阳极剖面的等电位图和等温线图如图2和图3所示。

分析图2和图3可知, 阳极的电位分布与温度分布在长度方向上是对称的。 根据电流与电位的关系, 阳极内的电流流向与等电位线正交, 故为了使电流从阳极垂直流向电解质, 阳极下部的电位线应该趋向于水平, 所以图2表明该厂的阳极设计欠合理。

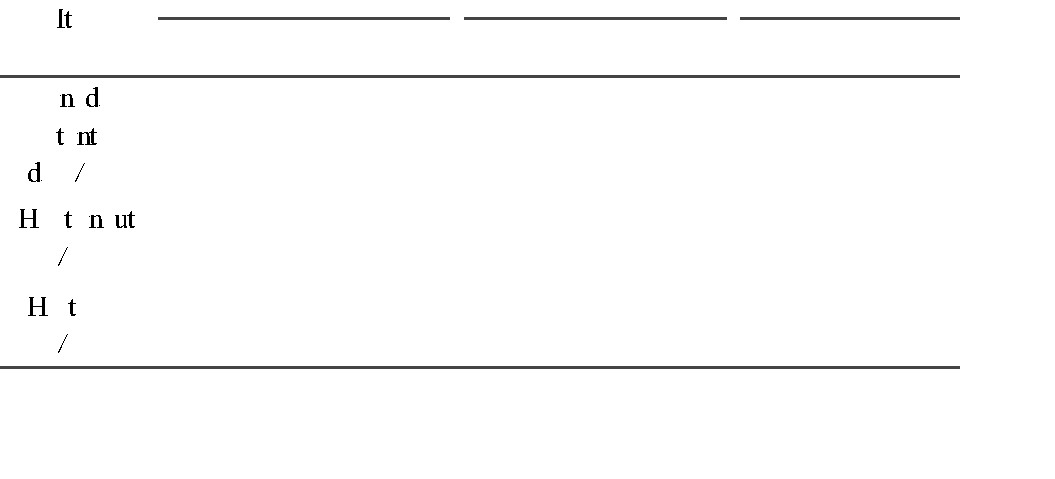

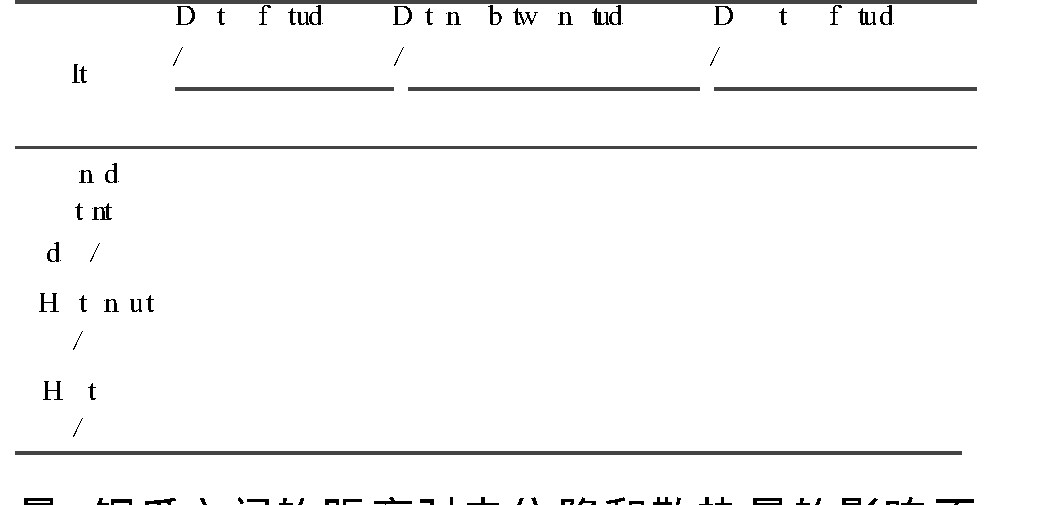

另外, 从阳极电位降和吸散热量方面来考虑, 通过改变阳极的尺寸(长、 宽、 高)和钢爪的尺寸(直径、 钢爪之间的距离)而保持其他参数不变, 可以计算得到如表2和表3的结果。

由表2可以看出, 在其他参数不变的情况下, 减小阳极的长度可减少散热量, 但阳极电位降变化不大, 增加阳极的长度则增加了散热量, 但阳极电位降变化不大; 减小阳极的宽度可以减少散热量, 但增加了电位降, 增加阳极的宽度对电位降和散热量的影响不大; 减小阳极的高度可以减少电位降, 但是增加了散热量, 增加阳极的高度可以减少散热量, 但是增加了电位降。

同样, 由表3可以看出, 在其他参数不变的情况下, 增加钢爪的深度可以同时减小电位降和散热量; 钢爪之间的距离对电位降和散热量的影响不大; 增加钢爪的半径也可以同时减小电位降和散热量。

图2阳极剖面等电位线Fig.2 Equipotentials of anode lateral section

图3阳极剖面等温线Fig.3 Isotherms of anode lateral section

表2 阳极尺寸对阳极电位降和吸放热量的影响Table 2 Effects of anode dimension on anode potential drop,heat input and heat loss 下载原图

表3 钢爪尺寸对阳极电位降和吸放热量的影响Table 3 Effects of stud dimension on anode potential drop,heat input and heat loss 下载原图

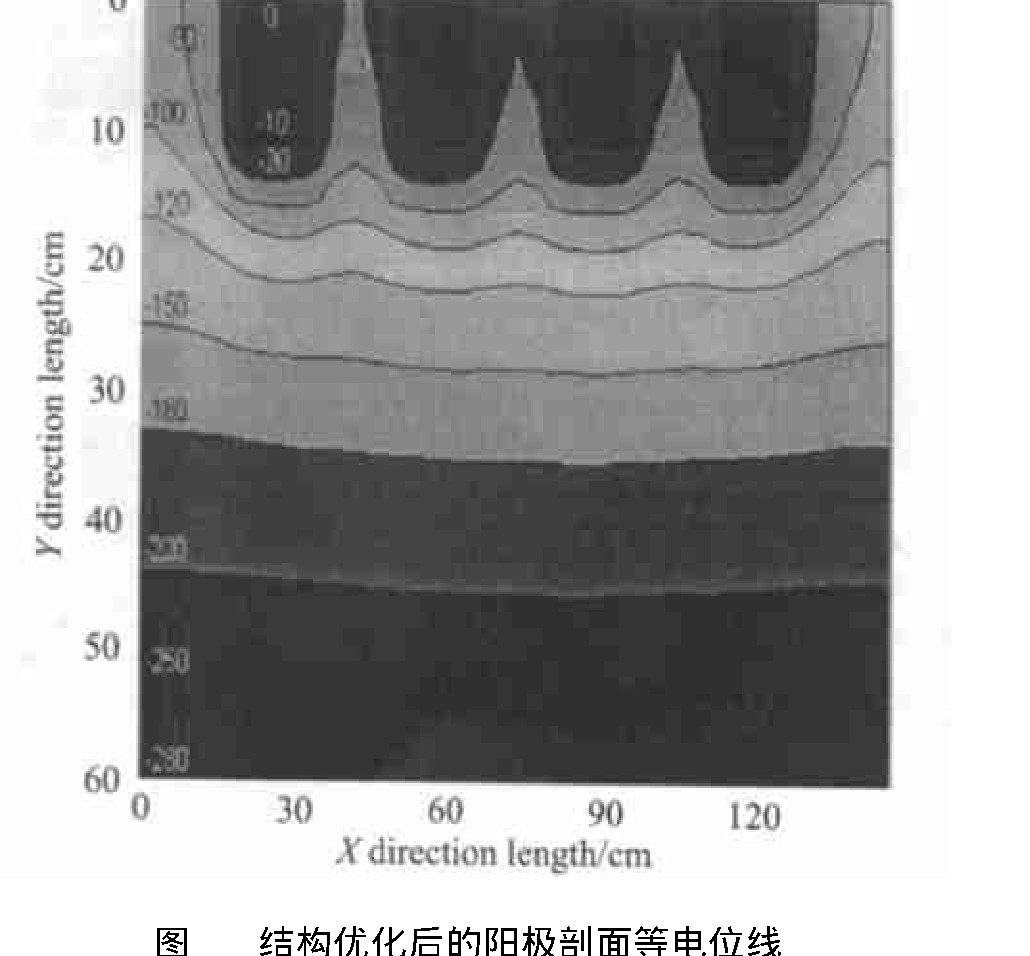

根据以上的分析, 可提出在今后设计与该厂同类型的铝电解槽时, 对阳极和钢爪的尺寸进行如下的优化:

1) 阳极的长度减小至145 cm, 宽度增加至68 cm, 高度增加至60 cm。

2) 将钢爪的深度增加到13 cm, 钢爪之间的距离保持不变, 另外将钢爪半径增至16 cm。

由此计算得到: 阳极电位降为280 mV, 吸热量2 991 W, 散热量2 988 W。 其等电位图如图4所示。

优化后的阳极既可较大地降低阳极电压差, 也较大地降低了阳极散热量, 而且阳极下部的等电位线也趋向于水平, 从而可优化阳极内的电流流向, 有利于改善生产状况和节约能源。

图4结构优化后的阳极剖面等电位线Fig.4 Equipotentials of anode lateral section after optimization

4 结论

用控制容积法离散化导电、 传热偏微分方程, 通过计算机编程, 在合理的边界条件假设下, 用有限差分法计算铝电解槽阳极的三维空间的电、 热场分布, 可以得到阳极内部电位、 温度分布和阳极的吸散热量, 以此为依据可以设计出阳极电位降最小、 散热量最少、 电流分布最优的阳极和钢爪的尺寸, 对节能降耗和改善铝电解的生产过程有指导意义。 同时也将对新型槽的开发、 设计有参考价值。

参考文献