文章编号:1004-0609(2011)01-0179-06

热力学计算优化Al-Zn-Mg-Cu合金成分

韩 逸1, 2, 李 炼1, 邓桢桢1, 乐永康1, 张新明2

(1. 苏州有色金属研究院 材料工艺研究所, 苏州 215026;

2. 中南大学 材料科学与工程学院, 长沙 410083)

摘 要:

利用Jmat-Pro热力学相图计算软件模拟Al-Zn-Mg-Cu合金的凝固路径以及该合金中MgZn2、Al2CuMg、Al2Cu和Al2Mg3Zn3相生成数量和生成温度随Zn、Mg和Cu含量变化的关系曲线;分析实验合金的微观组织。检测结果与热力学计算结果一致。热力学计算结果表明,在7150合金的成分优化过程中,当Zn、Mg和Cu元素的质量分数分别为6.4%~6.9%、2.3%~2.5%和2.0%~2.2%时,合金凝固组织中MgZn2相的生成数量可达4.5%~6.0%,同时,Al2CuMg相的生成数量可控制在0.5%以下。

关键词:

Al-Zn-Mg-Cu合金;热力学计算;成分优化;微观组织;

中图分类号:TG 113.12 文献标志码:A

Constituent optimization of Al-Zn-Mg-Cu alloy based on thermodynamic calculation method

HAN Yi 1, 2, LI Lian 1, DENG Zhen-zhen 1, LE Yong-kang 1, ZHANG Xin-ming 2

(1. Institute of Materials Science and Engineering, Suzhou Institute Limited for Nonferrous Metals, Suzhou 215026, China;

2. School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The solidification paths of Al-Zn-Mg-Cu alloy and variation of MgZn2, Al2CuMg, Al2Cu, Al2Mg3Zn3 phases amount and crystallization temperatures with Zn, Mg and Cu contents were studied by thermodynamic calculation software Jmat-Pro. The microstructures of the experimental alloy were analyzed, which show that the microstructural analysis is in agreement with the thermodynamic prediction. The thermodynamic calculation results indicate that, in the mass fraction ranges of Zn of 6.4-6.9%, Mg of 2.3%-2.5%, Cu of 2.0-2.2%, the content of MgZn2 phase can be up to 4.5%-6.0% and that of Al2CuMg phase can be lower than 0.5% during the constituent optimization of 7150 alloy.

Key words: Al-Zn-Mg-Cu alloy; thermodynamic calculation; constituent optimization; microstructure

Al-Zn-Mg-Cu系超高强铝合金由于具有密度低、强度高、加工性能优良、耐久及经济等优点,在航空航天、船舶、核工业及兵器工业等领域获得广泛的应用[1-2]。近几十年来,国内外学者对Al-Zn-Mg-Cu系合金的成分设计及其沉淀相微观结构与性能的关系等方面进行了大量的研究。在7075合金的基础上,通过调整主合金元素含量、降低杂质元素含量、添加微量元素Zr等方法相继开发了7050、7150、7055和7085等一系列综合性能优异的超高强铝合金[3-6]。通过控制T相(Al2Mg3Zn3)、S相(Al2CuMg)和θ相(Al2Cu) 的数量,进一步降低Fe和Si杂质的含量,使合金在具有较高强度的同时,抗应力腐蚀性能、断裂韧性及疲劳强度均获得大幅度的提高。然而,在上述合金开发中,主要采取“试错”模式进行,材料的研发周期较长,研究费用也较高。

目前,凝固模拟技术已部分取代传统材料开发中的“试错”模式而应用到材料的研发领域,在降低产品研发时间的同时优化合金性质、预测合金的微观结构和微观偏析等。在凝固模拟研究中,相图计算法CALPHAD(Calculation of phase diagram)得到了广泛的应用。目前,国际上应用相对成熟的相图计算软件有Thermo-Calc、Thermosuite、Jmat-Pro、MTDATA、FACT和PANDAT等,相应的相图热力学数据库有SGTE(纯物质、溶液和化合物)数据库、金属基(Fe基、Ni基、Ti基、Al基和Mg基)合金数据库、陶瓷数据库和半导体数据库等[7-8]。这些软件与数据库在合金设计、新材料开发及多元多相合金体系研究中得到了广泛的应用,为材料设计提供了重要的理论依据和强有力的技术支持。

本文作者基于凝固模拟计算方法,通过采用相图计算法(CALPHAD)及Jmat-Pro软件对Al-Zn-Mg-Cu系合金进行热力学计算,主要研究Al-Zn-Mg-Cu系合金的凝固路径,计算合金凝固过程中主要结晶相(η、 S、θ和T相)的生成数量(质量分数,下同)和生成温度随主元素Zn含量的变化规律,并将模拟结果与显微组织分析进行对比,以验证热力学计算结果的可靠性。

1 相图计算方法及原理

目前,相图研究从以相平衡的实验测定为主逐步进入热化学与相图的计算机耦合研究新阶段,其应用最广泛的方法包含相图热力学以及相变动力学的CALPHAD方法[7-8],即根据实验数据评估获得子二元系、子三元系的热力学参数外推高元系的热力学性质和相平衡关系。

CALPHAD技术集研究体系中各相的热力学性质、相平衡数据、实验相图数据、晶体结构、磁性、有序-无序转变等信息为一体,建立描述体系中各相热力学数据和相应的吉布斯自由能的表达式。结合优选的热力学数据和相平衡数据,利用相图计算软件优化待定参数,基于多元多相平衡的热力学条件计算相图,最终获得所研究体系具有热力学自洽性的相图以及各相热力学性质的优化参数。

根据热力学原理,在恒温恒压条件下,体系达到热力学平衡的一般条件是:体系内部各相的自由能之和G(广度因素)最小,或组元在各相中的化学势μ(强度因素)相等。其计算方法主要包括:

1) 自由能最小法:对于给定体系的组成、温度和压强,计算各种可能物相组合体系的自由能,通过迭代法和寻优法等数学方法求解该体系最小自由能的状态,即稳定平衡状态。体系的自由能与体系中各相自由能的关系表达式为

![]() (i = 1, …, C) (1)

(i = 1, …, C) (1)

式中:![]() 为各相的偏摩尔自由能;C为组元数;

为各相的偏摩尔自由能;C为组元数;![]() 为各相所占摩尔分数。

为各相所占摩尔分数。

2) 化学势相等法:用牛顿(Newton)法或其他数值方法求解等化学位的非线性方程组,得到体系处于平衡状态时各相的组成和温度的关系,其表达式为

![]() (i = 1, …, C) (2)

(i = 1, …, C) (2)

式中:p为体系中相互平衡相的相数。如用偏摩尔自由能,则表示为

![]() (i = 1, …, C) (3)

(i = 1, …, C) (3)

以上两种方法的区别在于:化学势相等法是由在等温等压条件下体系各自由能之和为最小推导得出。因此,当仅采用化学势相等法来优化计算相图时,应对计算得到的相平衡进行稳定性检验。

热力学模型的选择必须基于相的物理和化学性质,例如晶体结构、结合类型、有序-无序转变和磁性能等。选择适当的热力学模型和相互作用参数是进行相图优化与计算的基础。热力学模型应该尽量反映系统的物理特性参数,即各相的摩尔自由能与不同组元的组成及温度关系。物理模型是建立在完善的原子间力和结构基础上的,它可以通过原子参数预测溶液的宏观性质,或从纯物质的性质预测混合物的性质。

目前,已建立了一些既能反映材料内部原子间相互作用,又具有较好通用性的模型,如成分固定的金属间化合物的热力学模型,以及既可描述性质相近原子形成的置换固溶体、又可描述性质相异的原子形成间隙固溶体和高温熔体的亚点阵模型[9-14]。

2 实验

本研究以7150合金为例,在其标准成分范围内,分别设定Zn含量(质量分数)为5.90%、6.15%、6.40%、6.65%和6.90%;Mg含量为2.00%、2.35%和2.70%;Cu含量(质量分数)为1.90%、2.20%和2.50%;Fe、Si和Zr元素含量(质量分数)均固定为0.10%。共设计45组合金,利用热力学相图计算软件(Jmat-Pro)和铝基数据库(Aluminum database)进行热力学计算。计算过程中采用Scheil模型,不考虑合金的固态扩散过程。

为验证热力学计算结果的准确性,对化学成分如表1所列的7150合金凝固组织进行显微分析。采用DSC131型差示扫描量热仪对合金进行差热分析,升温速率为10 ℃/min;采用日本理学株式会社D/MAX2400型X射线衍射仪对合金进行物相分析,工作条件为Cu靶(1.540 56 ?),管电压为35 kV,管电流为23 mA;合金的微观组织观察采用JSM-6480型扫描电子显微镜;其能谱分析采用EDS- GENESIS4000,加速电压为15 kV。

表1 实验所用Al-Zn-Mg-Cu合金化学成分

Table 1 Composition of Al-Zn-Mg-Cu alloy used in present work (mass fraction, %)

3 结果与讨论

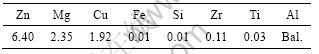

图1所示为采用Scheil模型计算的Al-6.4Zn- 2.35Mg-1.92Cu合金的凝固路径,即固相体积分数随温度的变化曲线。由图1可见,该合金的液相线温度为633 ℃,固相线温度为467 ℃,低熔点共晶相析出转变温度为475 ℃。随着温度的降低,合金在凝固过程中生成Al3Zr、Al3Fe、Mg2Si、Al7Cu2Fe、MgZn2和S-Al2CuMg等结晶相。

图1 Al-6.4Zn-2.35Mg-1.92Cu合金热力学计算的凝固路径

Fig.1 Solidification paths of Al-6.4Zn-2.35Mg-1.92Cu alloy by thermodynamic calculation

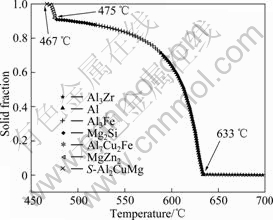

为验证热力学计算结果,对Al-6.4Zn-2.35Mg- 1.92Cu合金进行DSC和X射线衍射分析,其结果如图2所示。由图2可见,该合金的DSC曲线中存在一个明显的吸热峰,其起始熔化温度为476 ℃,与热力学计算的低熔点共晶相析出温度475 ℃接近。该合金的物相分析结果表明,合金铸态组织中主要包括MgZn2和Al2CuMg相,由于合金中Fe和Si的含量非常低,在物相分析中没有检测到Al3Fe、Al7Cu2Fe和Mg2Si相的衍射峰。可见,实验检测结果与热力学计算结果吻合较好,验证热力学计算的准确性。

图2 Al-6.4Zn-2.35Mg-1.92Cu合金的DSC曲线(a)和XRD谱(b)

Fig.2 DSC curve (a) and XRD pattern (b) of Al-6.4Zn- 2.35Mg-1.92Cu alloy

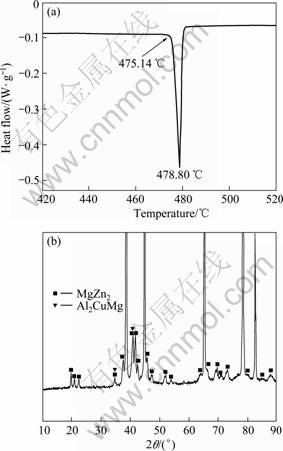

利用扫描电镜对Al-6.4Zn-2.35Mg-1.92Cu合金进行微观组织观察,其结果如图3所示。由图3可以看出,该合金显微组织中存在大量共晶形态的化合物。能谱分析结果表明,这些共晶化合物主要由亮白色的T相(AlZnMgCu)、浅灰色的S相(Al2CuMg)、黑色的Mg2Si相以及碎块状浅白色的富Fe相共同构成。其中,T相和S相两者相互交叠伴生,形成网络状形态。需要说明的是,该合金铸态样品的X射线衍射结果表明,合金中含有MgZn2相,但在扫描电镜能谱分析时未发现只含有Mg和Zn元素的结晶相,而是存在大量的AlZnMgCu第二相。这是由于,对于Al-Zn-Mg-Cu系合金,Al2Mg3Zn3与Al6CuMg4相、MgZn2与Al2CuMg相、Mg2Zn11与Al5Cu6Mg2相可以连续互溶,形成AlZnMgCu四元相[15],其成分范围很宽,不能简单用一个或几个分子式描述,因此,将其统称为T(A1-Zn-Mg-Cu)型四元相,其晶体结构为MgZn2型。综合以上结果可以看出,微观组织分析结果与热力学计算结果一致。

图3 Al-6.4Zn-2.35Mg-1.92Cu合金的背散射电子像

Fig.3 Back-scattered electron image showing intermetallics of Al-6.4Zn-2.35Mg-1.92Cu alloy

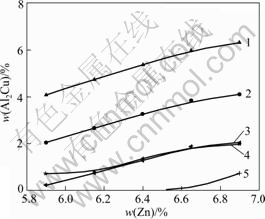

作为该系合金的主要强化相MgZn2相,图4所示为该相生成数量及生成温度随Zn含量变化的热力学计算结果。由图4可以看出,该相生成数量随着Zn和Mg含量的升高而增加,而随Cu含量的增加而减少。由MgZn2相生成温度的模拟结果可知,该相生成的温度区间为471~476 ℃,其生成温度随Zn、Cu含量的增加而降低,随Mg含量的增加而升高。

图4 MgZn2相生成数量(a)和生成温度(b)随Zn含量的变化曲线

Fig.4 Variation of MgZn2 phase amount (a) and crystallization temperature (b) with Zn content (1—w(Mg)= 2.7%, w(Cu)=1.9%; 2—w(Mg)=2.7%, w(Cu)=2.2%; 3—w(Mg)=2.7%, w(Cu)=2.5%; 4—w(Mg)=2.35%, w(Cu)=2.2%; 5—w(Mg)=2.35%, w(Cu)=1.9%; 6—w(Mg)=2.35%, w(Cu)= 2.5%; 7—w(Mg)=2.0%, w(Cu)=1.9%; 8—w(Mg)=2.0%, w(Cu)=2.2%; 9—w(Mg)=2.0%, w(Cu)=2.5%)

合金中Al2CuMg相的生成数量和生成温度随Zn含量变化的关系曲线如分别图5(a)和(b)所示。由图5可见,随着Zn和Mg含量的增加,在合金凝固过程中Al2CuMg相的生成数量逐渐减少,而随着Cu含量的增加,Al2CuMg相的生成数量逐渐增加。当Cu与Mg的质量比不大于0.81时,合金中没有Al2CuMg相生成。由Al2CuMg相的生成温度模拟结果可知,该相生成温度区间为466~482 ℃,其生成温度随Zn含量的增加而降低,随Mg和Cu含量的增加而升高。

合金中Al2Cu相生成数量随Zn含量变化的关系曲线如图6所示。由图6可见,Al2Cu相的生成数量随着Zn和Cu含量增加而增大,而随着Mg含量增加而减少。当Cu与Mg质量比不大于0.94时,合金中

图5 Al2CuMg相生成数量(a)和生成温度(b)随Zn含量的变化曲线

Fig.5 Variation of Al2CuMg phase amount (a) and crystallization temperature (b) with Zn content (1—w(Mg)=2.0%, w(Cu)=2.5%; 2—w(Mg)=2.35%, w(Cu)=2.5%; 3—w(Mg)=2.0%, w(Cu)=2.2%; 4—w(Mg)=2.70%, w(Cu)= 2.5%; 5—w(Mg)=2.35%, w(Cu)=2.2%; 6—w(Mg)=2.0%, w(Cu)=1.9%; 7—w(Mg)=2.7%, w(Cu)=2.2%; 8—w(Mg)= 2.35%, w(Cu)=1.9%)

没有Al2Cu相生成,该相的生成温度为恒定值(451 ℃)。

对于Al2Mg3Zn3相,模拟计算结果表明,仅当合金成分满足Zn含量(质量分数)为5.9%且Cu与Mg的质量比不大于0.71时,才会有此相生成,而本文模拟计算的其他成分组合中未见有此相生成。

从生成相的种类和数量上来看,在凝固过程中7150合金主要结晶相包括MgZn2、Al2CuMg、Al2Cu和Al2Mg3Zn3相,其中以MgZn2相为主,在凝固组织中所占质量分数为2.8%~6.0%;Al2CuMg相次之,质量分数最高可达1.6%,当Cu与Mg的质量比不大于0.81时,没有Al2CuMg相生成。在合金凝固过程中Al2Cu相的生成数量较少,其质量分数最高只有0.6%,当Cu与Mg的质量比不大于0.94时,合金凝固组织中没有Al2Cu相生成。在本文所述45种合金成分的组

图6 Al2Cu相生成数量随Zn含量的变化曲线

Fig.6 Variation of Al2Cu phase amount with Zn content (1—w(Mg)=2.0%, w(Cu)=2.5%; 2—w(Mg)=2.0%, w(Cu)=2.2%; 3—w(Mg)=2.35%, w(Cu)=2.5%; 4—w(Mg)=2.0%, w(Cu)= 1.9%; 5—w(Mg)=2.35%, w(Cu)=2.2%)

合中,仅有1种合金成分会生成Al2Mg3Zn3相。此外,模拟计算结果表明,Al2CuMg相的生成温度较高,其温度区间为466~482 ℃,MgZn2相的生成温度区间为471~476 ℃,而Al2Cu相的生成温度最低,为451 ℃。

要保持7150合金的高强度,合金中必须有足够数量的MgZn2强化相。Al2CuMg和Al2Cu相虽然也能起到强化作用,但由于Al2CuMg相的生成温度较高,属于高熔点相,在后续均匀化和固溶过程中如果溶解不充分,则会造成合金塑性明显降低,不利于合金性能的提高;而Al2Cu相虽然是低熔点相,但由于其生成数量很少,在合金中所起的强化作用不大。因此,要使7150合金具有较优的综合性能,需要提高MgZn2相的生成数量,同时控制高熔点Al2CuMg相的数量。

因此,在7150合金的成分优化过程中,要保证合金中具有足够的MgZn2强化相,抑制高熔点Al2CuMg相的生成,在合金的允许成分范围内,Zn元素含量应选取标准的上限(6.4%~6.9%,质量分数)、Mg元素含量应取标准的中限(2.3%~2.5%,质量分数)、Cu元素含量应取标准中、下限(2.0%~2.2%,质量分数)。在上述成分范围内,经模拟计算,合金凝固组织中MgZn2相的生成数量可达4.5%~6.0%,同时,Al2CuMg相的数量可控制在0.5%以下。

4 结论

1) 利用Jmat-Pro相图计算软件对Al-6.4Zn- 2.35Mg-1.92Cu合金的凝固路径进行热力学模拟计算,得到该合金的液相线和固相线温度分别为633和467 ℃,低熔点共晶相析出温度为475 ℃。合金在凝固过程中生成Al3Zr、Al3Fe、Mg2Si、Al7Cu2Fe、MgZn2和Al2CuMg相,计算结果与DSC和XRD分析结果相吻合。

2) 模拟计算7150合金中MgZn2、Al2CuMg、Al2Cu和Al2Mg3Zn3相生成数量及生成温度随Zn、Mg和Cu含量变化的关系曲线,为控制合金凝固组织及制定热处理工艺提供了依据。

3) 采用热力学数据优化7150合金成分,并预测结晶相的含量。当7150合金中Zn、Mg和Cu元素含量(质量分数)分别为6.4%~6.9%、2.3%~2.5%和2.0%~2.2%时,合金凝固组织中MgZn2相的生成数量可达4.5%~6.0%,同时,Al2CuMg相的数量可控制在0.5%以下。

References

[1] 杨守杰, 戴圣龙. 航空铝合金的发展回顾与展望[J]. 材料导报, 2005, 19(2): 76-80.

YANG Shou-jie, DAI Sheng-long. A glimpse at the development and application of aluminum alloys in aviation industry[J]. Materials Review, 2005, 19(2): 76-80.

[2] 宋仁国. 高强度铝合金的研究现状及发展趋势[J]. 材料导报, 2000, 14(1): 20-26.

SONG Ren-guo. Current status and trends in high strength aluminum alloy research[J]. Materials Review, 2000, 14(1): 20-26.

[3] STARINK M J, WANG S C. A model for the yield strength of overaged Al-Zn-Mg-Cu alloys[J]. Acta Materialia, 2003, 51(17): 5131-5050.

[4] SHA G, CEREZO A. Early-stage precipitation in Al-Zn-Mg-Cu alloy 7050[J]. Acta Materialia, 2004, 52(15): 4503-4516.

[5] XUE Y, KADIRI H E, HORSTEMEYER M F, JORDON J B, WEILAND H. Micromechanisms of multistage fatigue crack growth in a high-strength aluminum alloy[J]. Acta Materialia, 2007, 55(6): 1975-1984.

[6] ROBSON J D. Optimizing the homogenization of zirconium containing commercial aluminium alloys using a novel process model[J]. Materials Science and Engineering A, 2002, 338: 219-229.

[7] 陈福义, 介万奇. Al-Cu-Zn合金微观偏析的实验和Scheil模型研究[J]. 金属学报, 2004, 40(6): 664-668.

CHEN Fu-yi, JIE Wan-qi. Study of microsegregation in Al-Cu-Zn ternary alloys by experiment and Scheil model[J]. Acta Metallurgica Sinica, 2004, 40(6): 664-668.

[8] 戴占海, 卢锦堂, 孔 纲. 相图计算的研究进展[J]. 材料导报, 2006, 20(4): 94-97.

DAI Zhan-hai, LU Jin-tang, KONG Gang. Progress in study on CALPHAD approach[J]. Materials Review, 2006, 20(4): 94-97.

[9] PELTON A D, BLANDER M. Thermodynamic analysis of ordered liquid solutions by a modified quasichemical approach application to silicate slags[J]. Metallurgical Transactions B, 1986, 17(4): 805-815.

[10] HILLERT M, JANSSON B, SUNDMAN B. Application of the compound-energy model to oxide systems[J]. Zeitschrift füer Metallkunde, 1988, 79(2): 81-87.

[11] KIKUCHI R, MASUDA J K. Calculation of alloy phase diagrams by continuous cluster variation method[J]. Computational Materials Science, 1999, 14(1/4): 295-310.

[12] CHEN S L, DANIEL S, ZHANG F, CHANG Y A, OATES W A, FETZER R S. On the calculation of multicomponent stable phase diagrams[J]. Journal of Phase Equilibria, 2001, 22(4): 373-378.

[13] CHANG Y A, CHEN S L, ZHANG F, YAN X Y, XIE F Y, FETZER R S, OATES W A. Phase diagram calculation: Past, present and future[J]. Progress in Materials Science, 2004, 49(3/4): 313-345.

[14] GR?BNER J, ROKHLIN L L, DOBATKINA T V, SCHMID-FETZER R. Predictive calculation of phase formation in Al-rich Al-Zn-Mg-Cu-Sc-Zr alloys using a thermodynamic Mg-alloy database[J]. Journal of Alloys and Compounds, 2007, 433: 108-113.

[15] MONDOLFO L F. Aluminum alloys: Structure and properties[M]. London: Whitefriars Press: 1976: 425.

基金项目:中国铝业股份有限公司科研计划项目(ZB2006CBQB15-B19)

收稿日期:2009-12-31;修订日期:2010-04-25

通信作者:韩 逸,博士; 电话:0512-88856632;E-mail:hanyi7742@163.com