文章编号:1004-0609(2008)08-1377-06

化学气相沉积TaC涂层的微观形貌及晶粒择优生长

陈招科,熊 翔,李国栋,肖 鹏,张红波,王雅雷,黄伯云

(中南大学 粉末冶金国家重点实验室,长沙 410083)

摘 要:

利用TaCl5-Ar-C3H6体系,采用X射线衍射技术和扫描电镜研究不同温度下化学气相沉积TaC涂层微观形貌及晶粒择优生长。结果表明:在800~1 200 ℃时,随沉积温度升高,TaC颗粒从圆球形逐渐转变为多角形以及金字塔形多面体,而其晶体择优取向依次从无明显择优取向向<220>和<200>转变;利用生长参数α和VAN DER DRIFT, MEAKIN的纳米级晶粒选择生长模型可较好地解释不同形貌的生长机制。当α=3时,薄膜会优先生长成<200>择优取向的金字塔晶粒;当α=1.5时,则容易生长成<220>取向的多角形晶粒。

关键词:

中图分类号:TB 332 文献标识码:A

Surface morphology of TaC coating prepared by chemical vapor deposition and preferential growth mechanism of TaC grains

CHEN Zhao-ke, XIONG Xiang, LI Guo-dong, XIAO Peng, ZHANG Hong-bo, WANG Ya-lei, HUANG Bai-yun

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract: TaC film was deposited by chemical vapor deposition technique at different temperatures with TaCl5-Ar-C3H6 system. The surface morphology and preferential growth of TaC crystals were investigated by X-ray diffractometry and scanning electron microscopy. The results show that within 800?1 200 ℃, TaC crystals of either ball-like particle with randomly preferential orientation, or dendrite with <220> orientation, or tetrahedral pyramid with <200> orientation are obtained with increasing of temperature. The preferential growth of TaC crystals can be fairly explained by the growth parameter α and VAN DER DRIFT model, MEAKIN model, selective evolution model at nanometric scale. The pyramidal shape crystals with <200> textures are formed at α = 3, while <220> formed at α = 1.5.

Key words: TaC coatings; chemical vapor deposition; preferential growth; surface morphology

C/C材料在370 ℃时容易氧化,极大地限制了它的应用,在其表面制备一层抗氧化涂层可有效的提高C/C材料的高温抗氧化、抗烧蚀性能[1?3]。对于使用温度超过2 000 K的超高温环境,常用的涂层材料主要有HfC、TaC、NbC、ZrC、HfB2、ZrB2和TaB2等难熔金属碳化物和硼化物[4?6]。其中TaC熔点高达4 143 K[7],且具有优异的高温力学性能、抗高速气流(粒子流)冲刷性能及抗烧蚀性能,并与C/C复合材料具有良好的化学相容性及物理相容性,是一种理想的超高温抗氧化、抗烧蚀涂层材料[1?3]。

用气相沉积等方法在基底表面制备涂层时,由于基底及沉积工艺条件的影响,涂层具有不同的表面形貌和择优取向。国外研究者对这方面的研究比较多,但主要集中在采用磁控溅射、蒸发法、分子外延、激光烧蚀、PVD以及金属有机CVD和离子增强CVD法制备金刚石[8]、SiC[9]、AlN[10]、TiN[11]以及HfB2[12]薄膜方面,而用热壁CVD法制备TaC薄膜及TaC晶粒择优生长形貌的报道却比较少。

薄膜表面形貌及择优生长强烈依赖于形核和生长条件,其影响因素有温度、沉积位置、沉积压力、载气/稀释气体流量比以及H2的流量等。其中沉积温度是影响沉积物形核与生长的最重要的参数。一般来说,沉积温度低,沉积物容易形核,沉积过程以形核为主;随温度升高形核变得比较困难,但沉积温度的升高可提高成晶粒子的迁移能力和能量,使沉积以生长为主。因此,本文作者主要研究在不同温度下沉积TaC涂层的微观形貌及晶粒择优生长。1 实验

实验所用沉积基底为石墨纸。化学气相沉积TaC所用气源为TaCl5-Ar-C3H6体系。其中Ar为稀释气体和载气;C3H6为炭源;做为TaC中Ta源的固态粉末TaCl5(常温常压下)可在较低温度下发生蒸发,形成TaCl5蒸气[7],并可由Ar载入反应器中。

在石墨纸基底表面,TaCl5蒸气与C3H6发生反应形成TaC。其反应如式(1)~(3)所示,实验工艺参数如表1所列。

C3H6→3C+3H2 (1)

2TaCl5+5H2→2Ta+10HCl (2)

Ta+C→TaC (3)

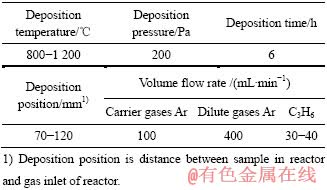

表1 CVI-TaC实验工艺参数

Table 1 Process parameters for CVD-TaC

利用精确度为0.1 mg的Adventure TM电子天平对样品称量,利用日本理学D/max2550VB+18 kW转 靶X射线衍射仪(XRD)分析涂层的物相成分,并根据Harris公式[13]计算TaC涂层织构系数;用JEOL? 6360LV型扫描电子显微镜(SEM)观察涂层的表面生长形貌。

2 实验结果

2.1 X射线衍射分析

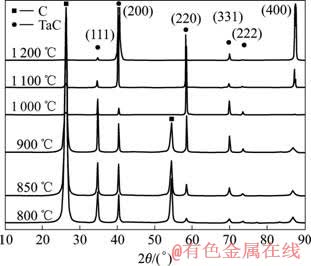

图1所示为不同沉积温度下涂层的XRD谱。由XRD分析结果可知,不同温度下沉积后样品主要由TaC和C相组成。在沉积温度较低时,C峰很强,而随着温度升高,C峰逐渐减弱,在1 000~1 200 ℃时消失。C峰主要来源于基底石墨纸的影响。随着沉积温度的升高,TaC涂层变厚,X射线收集到的基底材料的信息减弱,C峰减弱。同时,在沉积温度较低时,TaC晶面衍射峰较宽,说明结晶度差;随沉积温度升高,TaC峰形尖锐,说明结晶度好。

图1 不同沉积温度下涂层的XRD谱

Fig.1 XRD patterns of coatings at different deposition temperatures

随沉积温度的升高,除了物相、结晶度发生改变之外,更为重要的是,不同晶面峰值强度比值也发生明显变化。在800~850 ℃时,TaC晶面峰值强度以(111)和(200)面最高;在900~1 000 ℃时,以(111)和(220)最高;在1 100~1 200 ℃时,则以(200)和(400)最高。不同晶面峰值强度比值的变化说明TaC晶粒存在择优取向,且随沉积温度而发生改变。TaC晶粒择优取向可用织构系数来表征。根据TaC晶面峰值强度比值变化关系以及Harris公式[13],可计算出不同晶面的织构系数与沉积温度的关系,如图2所示。

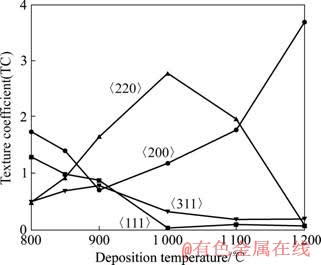

由图2可知,在较低的沉积温度如800 ℃时,<200>和<111>方向的织构系数最大。在800~900 ℃时,随沉积温度升高,<200>和<111>方向织构系数迅速降低,而<220>和<311>方向织构系数则迅速增强。在900~1 200 ℃时,随沉积温度进一步升高,<200>方向织构系数剧烈增加;<220>方向织构系数则先急剧增加,到1 000 ℃后急剧减小;<111>和<311>方向织构系数则缓慢下降。

图2 沉积温度与TaC织构系数的关系

Fig.2 TaC texture coefficients as functions of deposition temperatures

从织构系数与温度的关系来看,涂层中晶粒的择优取向主要受<200>和<220>方向织构系数的影响。在800 ℃和850 ℃时,形成以<200>为最强择优取向,而<111>和<220>为次强择优取向的涂层。但总的来说,在800 ℃和850 ℃时,择优取向不明显;在900和1 000 ℃时,形成以<220>为主要择优取向的晶粒;在1 100 ℃时,同时存在<220>和<200>两种择优生长取向的晶粒;在1 200 ℃时,则形成极强的<200>择优取向。

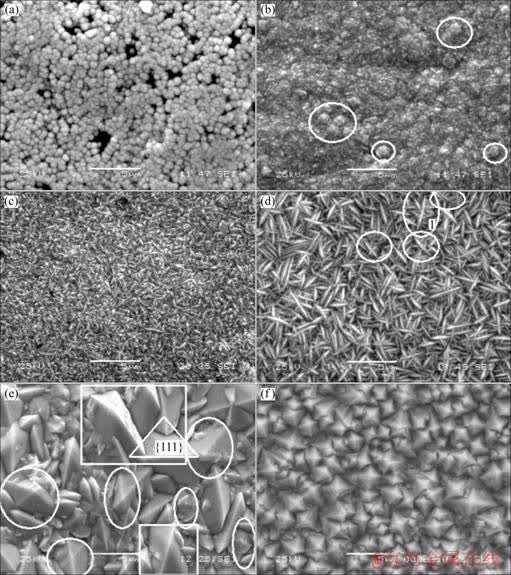

图3所示为不同沉积温度下涂层的表面形貌。由图3 (a)可知,在较低温度如800 ℃时,涂层由互相连接的细小圆球形颗粒组成,圆球形颗粒之间存在大量孔洞,涂层较疏松。随着沉积温度的升高,孔洞消失,涂层变得很致密。更为重要的是,涂层中的颗粒形貌发生了明显的变化。在850 ℃时,形成了圆球形颗粒(见图3(b)中的椭圆形标记处)和多角形颗粒的混合形貌;但由图3(b)还可以看出,850 ℃时多角形颗粒结晶尚不完整,棱边不太清晰。在900 ℃时,圆球形颗粒消失,涂层全部由细小的多角形颗粒组成(见图3(c)),对其放大观察发现,这些多角形颗粒主要为顶部像箭头形状的扁豆状颗粒。随着沉积温度的升高,多角形颗粒发生长大,其尺寸急剧增加;在1 000 ℃时,多角形颗粒沿其箭头状顶点方向快速生长;同时,部分相邻颗粒发生聚集,并以一个较大多角形颗粒为主干,其它较小颗粒与主干交叉,形成树枝状形貌,如图3(d)中椭圆形标记处。随着沉积温度升高到1 100 ℃时,成树枝状的多角形颗粒互相融合,进一步长大成块状多角形颗粒,如图3(e)中正方形标记处;同时,涂层中还出现了金字塔形多面体颗粒,如图3(e)中椭圆标记处。在1 200 ℃时,块状多角形颗粒消失,涂层全部由金字塔型多面体颗粒组成。

图3 不同沉积温度下涂层的表面形貌

Fig.3 Surface morphologies of coatings prepared at different temperatures: (a) 800 ℃; (b) 850 ℃; (c) 900 ℃; (d) 1 000 ℃; (e) 1 100 ℃; (f) 1 200 ℃

结合图2和3可知,在800和850 ℃时分别形成择优取向不太明显的圆球形颗粒和圆球形-多角形混合颗粒;在900 ℃和1 000 ℃时,则形成具有明显<220>择优取向的片状和树枝状多角形颗粒;在1 100 ℃时同时存在<220>择优取向的块状多角形颗粒和<200>择优取向的金字塔形多面体颗粒;在1 200 ℃时仅存在<200>择优取向的金字塔形多面体颗粒。

3 讨论

涂层的形成包括形核和生长两个主要过程。两者与沉积温度和气相过饱和度(先驱气体在基底处的分压与平衡分压的比值)密切相关。

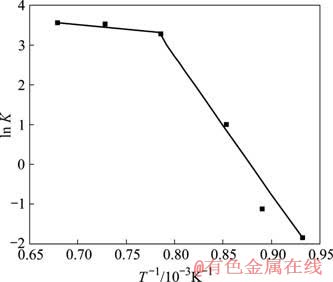

在其它工艺参数不变的情况下,气相过饱和度会随沉积温度的变化而发生改变,其关系可由沉积速率与温度的关系来简单描述。根据文献[14]中的公式,可计算出CVD TaC沉积速率自然对数与沉积温度倒数的关系,结果如图4所示。由图4可知,沉积速率随沉积温度升高而迅速增加,也就是说式(1)中的反应常数Kp以及TaCl5的平衡分压随沉积温度升高而急剧增加。由于实验设计不同温度下进入反应器中的TaCl5分压值(即基底表面分压)为一常数,由此可知,TaCl5的气相过饱和度随沉积温度的升高而迅速减小。

图4 沉积温度倒数与TaC沉积速率自然对数的关系

Fig.4 Logarithm of deposition rates of TaC as functions of reciprocal of temperatures

沉积温度较低时,基底表面上的吸附、化学反应、迁移解吸等过程较慢,沉积过程由表面过程控制,随着沉积时间的增加,基底表面附近反应物的过饱和度将不断提高,根据微滴成核理论,临界半径将不断减小,这时容易成核,但晶核长大速率较低;涂层的形成以形核为主。沉积温度升高时,表面过程的速率大大提高,沉积过程由气体分子扩散过程所控制;化学反应速度的加快使反应体系中过饱和度降低,临界形核尺寸增大,成核变得困难;而晶体长大速率随沉积温度的升高呈指数规律上升,晶粒之间的聚集和融合现象加剧,涂层的形成以晶粒生长为主。

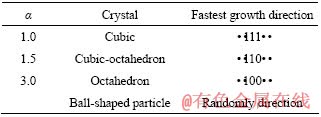

当涂层的形成以晶粒的长大为主时,则很容易生长出具有择优取向的TaC晶粒。其择优生长形貌可由 <100>和<111>结晶几何方向上的生长速率不同来解 释[15?16]。

![]()

α值代表了立方晶体<100>方向和<111>方向生长速率的比值。对于一个完整的立方体,其对角线是边长的![]() 倍,受这一晶体几何因素的限制,<111>方向的生长速率应为<100>方向的

倍,受这一晶体几何因素的限制,<111>方向的生长速率应为<100>方向的![]() 倍。而当立方几何因素的限制不再成为问题时,则晶体形貌会呈现多样性。α值与具体形貌的详细关系见下表2。

倍。而当立方几何因素的限制不再成为问题时,则晶体形貌会呈现多样性。α值与具体形貌的详细关系见下表2。

表2 α值与晶体形貌及生长方向的关系

Table 2 Relationship between α value, grain morphology and preferential growth direction

VAN DER DRIFT[10]曾提出一个Evolution Selection模型来解释涂层织构的生长机制。该模型认为:首先,在最初的形核阶段,种晶在基体表面随机形核;接着,随机形核的晶粒竞争生长;随着薄膜变厚,越来越多的晶粒被附近的晶粒所掩埋,只有那些最快生长方向与基底表面垂直的晶粒能够存活下来,并最终形成纤维织构薄膜。

根据表2和VAN DER DRIFT’S 模型可知,当α=3时,会形成非常明显的<200>纤维织构。然而,该模型并没有解释与基底取向相同的微晶生长得更快、更高的原因。

众所周知,在基底表面存在很多缺陷,如台阶,断键等。在多数情况下,这些表面缺陷均不会对薄膜的择优取向产生较大的影响。但当TaC沉积以生长为主时,沉积原子或晶核有足够的能量及时间在基底表面扩散。在这种情况下,TaC涂层的取向受基底的影响很大,沉积原子会扩散并优先沉积在基底的晶格缺陷处,使涂层点阵结构与基底相匹配,形成最初的异质外延层。随着沉积过程的进行,沉积原子被吸附到最初的异质外延层上,发生同质外延生长。由此,本研究中<200>择优取向TaC晶粒的形成机制如下:1) 沉积原子首先随机粘附在基底上并形成随机方向的晶核;2) 由于具有足够的能量和时间,晶核或沉积原子会在基底表面扩散,优先沉积在形核能较低的晶格缺陷位置且并入基底晶格点阵,形成最初的异质外延层;3)随沉积过程的进行,沉积原子会进一步吸附在最初的异质外延层上,发生同质外延生长;4) 由于大部分沉积原子均力图与基底保持晶格匹配,导致微晶沿<200>方向生长的更快、更高,而沿其它方向生长的晶核将受到抑制;5) 最后,形成具有<200>择优生长的TaC涂层。

当TaC涂层的形成以形核生长为主时,TaC沿<111>方向生长速率增加,α值减小。由表2可知,当α = 1.5时,会形成具有<220>择优生长的多角形颗粒形貌,如图3(c)~(e)所示。MEAKIN[12]认为此种织构形貌形成的主要原因为:多晶以{111}面为主要生长面时,材料中会含有高浓度的亚孪晶、堆垛缺陷以及其它面缺陷。而亚孪晶的存在会在孪晶边界处提供新的形核点,使晶粒在{111}面上快速形核生长的同时改变{111}面的生长方向。当多重孪晶和亚孪晶使{111}面沿一特定生长方向如<220>方向快速生长时,则会形成<220>织构。

当温度进一步降低到800 ℃时,形核速率急剧增加。{111}面上高的形核速率将阻止多面体多角形形貌的出现,并最终发展为菜花状圆球形颗粒形貌,如图3(a)所示。VAN DER DRIFT 生长模型和生长参数α值可以较好地解释前面所描述的多面体和多角形形貌,而对于无明显择优取向的圆球形颗粒形貌则很难解释清楚。

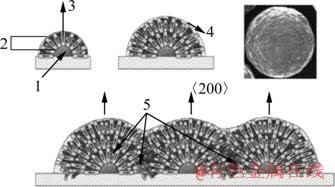

根据SILVA等[17]的研究结果及球形颗粒中<111>和<200>方向的竞争生长关系,其生长机制近似为(如图5所示) 。

图5 球形颗粒生长机制示意图[17]

Fig.5 Scheme of ball-like particle growth mechanism: 1—Seed crystal; 2—Initial growth region; 3—Fastest direction of growth; 4—Two dimensional direction; 5—Reentrant angle

首先,沉积原子在基底形核点上形核,形成种晶。接着,TaC在种晶周围随机的生长并形成最开始的生长区。生长区中一部分微晶存在最快生长方向,假设其为<200>方向(这可由图2中<200>方向织构系数最高得到证明),且呈放射状;由于<200>方向与球形颗粒法向方向平行,因此其快速生长成为球形颗粒主干。高的形核速率促使TaC在球形生长区的二维方向或球形颗粒之间的凹角处二次形核,使新生长区连续出现;但其最快生长方向不与球形颗粒法线方向平行,生长很快受到抑制;因此,沿{111}面形核生长的微晶主要填充凹角处;最后,形成球形颗粒形貌。

4 结论

1) 随沉积温度升高,TaC颗粒形貌从圆球形逐渐转变为多角形以及金字塔型多面体,其择优取向依次从无明显择优取向向<110>和<200>发生转变。

2) 利用生长参数α和VAN DER DRIFT, MEAKIN提出的纳米级晶粒选择生长模型可较好的解释不同形貌的生长机制。当α=3时,薄膜会优先生长成<001>择优取向的金字塔晶粒;当α=1.5时,则容易生长成<110>取向的多角形晶粒。

[1] 李国栋, 熊 翔, 黄伯云. 温度对CVD-TaC涂层组成、形貌与结构的影响[J]. 中国有色金属学报, 2005, 15(4): 565?571.

LI Guo-dong, XIONG Xiang, HUANG Bai-yun. Effect of temperature on composition, surface morphology and microstructure of CVD-TaC coating[J]. The Chinese Journal of Nonferrous Metals, 2005, 15(4): 565?571.

[2] LI G D, XIONG X, HUANG B Y. Microstructure characteristic and formation mechanism of crackfree TaC coating on C/C composite[J]. Trans Nonferrous Met Soc China, 2005, 15(6): 1206?1213.

[3] 何捍卫, 周科朝, 熊 翔. C/C复合材料抗烧蚀TaC涂层的制备[J]. 稀有金属材料与工程. 2004, 33(5): 490?493.

HE Han-wei, ZHOU Ke-chao, XIONG Xiang. Preparation of anti-ablation TaC coating on C/C composite material[J]. Rare Metal Materials and Engineering, 2004, 33(5): 490?493.

[4] SAYIR A. Carbon fiber reinforced hafnium carbide composite[J]. Journal of Materials Science, 2004, 39(19): 5995?6003.

[5] PATTERSON M C L, HE S, FEHRENBACHER L L, HANIGOFSKY J, REED B D. Advanced HfC-TaC oxidation resistant composite rocket thruster[J]. Materials and Manufacturing Processes, 1996, 11(3): 367?379.

[6] SINANI I L, CHUZHKO R K, CHERNIKOV YU P. Growth kinetics of tantalum carbide layers produced on graphite by pyrolysis of TaCl5[J]. Inorganic Materials, 1998, 34(4): 342?344.

[7] 马福康, 邱向东, 贾厚生, 刘贵才. 铌与钽[M]. 长沙: 中南大学出版社, 1997: 19.

MA Fu-kang, QIU Xiang-dong, JIA Hou-sheng, LIU Gui-cai. Niobium and tantalum[M]. Changsha: Central South University Press, 1997: 19.

[8] B?HLER J, PRIOR Y. Study of morphological behavior of single diamond crystals[J]. Journal of Crystal Growth, 2000, 209(4): 779?788.

[9] RADMILOVIC V, DAHMEN U, GAO D, STOLDT C R, CARRARO C, MABOUDIAN R. Formation of <111> fiber texture in β-SiC films deposited on Si(100) substrates[J]. Diamond and Related Materials, 2007, 16(1): 74?80.

[10] DOLLET A, CASAUX Y, MATECKI M, Rodriguez-Clemente R. Chemical vapour deposition of polycrystalline AlN films from AlCl3-NH3 mixtures: II-surface morphology and mechanisms of preferential orientation at low-pressure[J]. Thin Solid Films, 2002, 406(1/2): 118?131.

[11] STAIA M H, PUCHI E S, LEWIS D B, CAWLEY J, MOREL D. Microstructural characterization of chemically vapor deposited TiN coating[J]. Surface and Coating Technology, 1996, 86/87(Part 1): 432?437.

[12] FAMILY F, MEAKIN P. Scaling of the droplet-size distribution in vapor-deposited thin films[J]. Physical Review Letters, 1988, 61(4): 428?431.

[13] KOROTKOV R Y, RICOU P, FARRAN A J E. Preferred orientations in polycrystalline SnO2 films grown by atmospheric pressure chemical vapor deposition[J]. Thin Solid Films, 2006, 502(1/2): 79?87.

[14] 孟广耀. 化学气相淀积与无机新材料[M]. 北京: 科学出版社, 1984: 26.

MENG Guang-yao. Chemical vapour deposition and new inorganic materials[M]. Beijing: Science Press, 1984: 26.

[15] BJ?RKLUND K L, LU J, HESZLER P, BOMAN M. Kinetics, thermodynamics and microstructure of tungsten rods grown by thermal laser CVD[J]. Thin Solid Films, 2002,416(1/2): 41?48.

[16] SMEREKA P, LI X Q, RUSSO G , SROLOVITZ D J. Simulation of faceted film growth in three dimensions: Microstructure, morphology and texture[J]. Acta Materialia, 2005, 53(4): 1191?1204.

[17] SILVA F, B?N?DIC F, BRUNO P, GICQUEL A. Formation of <110> texture during nanocrystalline diamond growth: An X-ray diffraction study[J]. Diamond and Related Materials, 2005, 14(3/7): 398?403.

基金项目:国家重点基础研究发展计划资助项目( 2006CB600908);国家高技术研究发展计划资助项目(2007AA03Z100);博士后基金资助项目(53370)

收稿日期:2007-11-10;修订日期:2008-03-04

通讯作者:熊翔,教授;电话:0731-8836079;E-mail: xiong228@sina.com