工业纯钛机械孪晶演化及其对纯钛低温力学性能的影响

孙巧艳1, 朱蕊花1, 刘翠萍2, 于振涛3

(1. 西安交通大学 金属材料强度国家重点实验室, 西安 710049;

2. 西安理工大学 材料科学与工程学院, 西安 710048;

3. 西北有色金属研究院 钛合金研究所, 西安 710016)

摘 要:

对工业纯钛(TA2)在液氮介质中机械孪晶随应变量的变化规律以及孪晶对晶粒尺寸的依赖性进行了研究。 结果表明: 在静拉伸过程中孪晶分数随应变量的增加而增加, 孪晶的形成主要在均匀塑性变形阶段, 尤其在塑性变形的初期, 颈缩后孪晶分数增加缓慢。 孪晶形貌的演化规律为: 在变形的初始阶段生成孪晶的尺寸比较大, 在随后的塑性变形中又发生破碎, 最终形成一些孪晶密集的区域。 低温下纯钛的塑性变形方式为孪生和滑移共同作用。 粗晶粒(55μm)和细晶粒(18μm)的纯钛在室温和低温下的拉伸实验结果表明, 晶粒的粗化没有降低纯钛的塑性, 低温下粗、 细晶粒纯钛的塑性均比室温下的高。 这种现象与纯钛低温下活跃的孪生密切相关。

关键词: 工业纯钛; 机械孪晶; 塑性; 力学性能 中图分类号: TG113.25

文献标识码: A

Twinning behavior and its effect on mechanical behavior of commercial titanium at cryogenic temperature

SUN Qiao-yan1, ZHU Rui-hua1, LIU Cui-ping2, YU Zhen-tao3

(1. State Key Laboratory for Mechanical Behavior of Materials,Xian Jiaotong University, Xian 710049, China;

2. School of Materials Science and Engineering,Xian University of Technology. Xian 710048, China;

3. Research Center for Titanium Alloy,Northwest Institute for Nonferrous Metals Research, Xian 710016, China)

Abstract: Twinning behavior in tensile deformation of commercial pure titanium as well as its grain size dependence were investigated. The microstructure after deformation was observed by use of optical microscope and transmission electron microscope, and the twin fraction was obtained as well. The results show that twins appear mainly at the stage of strain hardening and twin fraction increases with increase of the plastic deformation. The size of twins at early stage of plastic deformation is larger than that at latter stage, however, larger twins will break under large deformation, which forms some zones with high density of twins together with small twins. The microstructures also show that twinning cooperates with slip in the deformation of titanium at cryogenic temperature. Commercial pure titanium with grain size of 18μm and 55μm were obtained after annealed at 650℃ and 800℃, respectively. The tensile properties show that ductility of titanium increases with increase of grain size from 18μm to 55μm at room temperature and -196℃, and twinning seems to become more common in coarsening grains. All the results imply that higher ductility in coarsening grain is related to the mechanisms of twinning induced plasticity.

Key words: commercially pure titanium; mechanical twinning; ductility; mechanical behavior

具有密排六方晶体结构的纯钛和一些钛合金, 温度降低时没有明显的韧脆转变现象, 因此纯钛是低温工程应用的理想材料[1]。 由于钛的六方晶胞的c/a值是1.587, 小于六方晶胞的理想值1.633, 故纯钛的塑性变形机制相对于其它六方金属复杂。 纯钛的滑移系有两类, 一类是沿![]() 方向的a滑移, 滑移面主要为基面{0001}和柱面

方向的a滑移, 滑移面主要为基面{0001}和柱面![]() ; 另一类是沿

; 另一类是沿![]() 方向的a+c滑移, 滑移面为

方向的a+c滑移, 滑移面为![]() 和

和![]() 两组锥面。 除了复杂的滑移系外, 纯钛还有丰富的孪生体系[2-6]。 根据理论预测, 钛中的孪生体系有十多种, 目前已经确定的有6种, 孪晶体系为

两组锥面。 除了复杂的滑移系外, 纯钛还有丰富的孪生体系[2-6]。 根据理论预测, 钛中的孪生体系有十多种, 目前已经确定的有6种, 孪晶体系为![]()

![]() 。 在塑性变形过程中, 滑移和孪生切变相互协调和补充, 所以钛的塑性是六方晶体结构金属中最好的。 最近, Gu等[7-9]发现当温度从室温降到液氮温度(-196℃)时, 纯钛和一些钛合金的塑性(断后延伸率)呈现增加的趋势, 即在低温下纯钛表现了异常高的塑性; 同时, 在低温下塑性变形后的微观组织中发现大量孪晶, 分析认为孪晶的大量形成和纯钛低温下异常高的塑性密切相关, 因此提出了孪生诱发塑性理论解释这种现象。 在高锰钢和不锈钢中也发现了孪生诱发塑性现象(TWIP)[10, 11], 可见, 孪晶对塑性的贡献在金属材料中有一定的普遍性。 孪晶还影响钛的加工硬化和疲劳行为。 Ayman等[12]在纯钛的单向压缩和平面应变压缩等实验中发现: 孪晶分数增加, 加工硬化速率增加, 孪晶分数饱和则加工硬化速率降低。 本文作者在纯钛和Ti-5Al-2.5Sn的疲劳行为中曾发现孪晶促使疲劳硬化发生[8]。 所以, 有必要对纯钛机械孪晶的形成过程进行深入的研究。 本文作者将对工业纯钛在拉伸过程中孪晶的形成、 演化过程进行研究, 探索不同晶粒尺寸的纯钛的孪晶行为及其对力学性能的影响。

。 在塑性变形过程中, 滑移和孪生切变相互协调和补充, 所以钛的塑性是六方晶体结构金属中最好的。 最近, Gu等[7-9]发现当温度从室温降到液氮温度(-196℃)时, 纯钛和一些钛合金的塑性(断后延伸率)呈现增加的趋势, 即在低温下纯钛表现了异常高的塑性; 同时, 在低温下塑性变形后的微观组织中发现大量孪晶, 分析认为孪晶的大量形成和纯钛低温下异常高的塑性密切相关, 因此提出了孪生诱发塑性理论解释这种现象。 在高锰钢和不锈钢中也发现了孪生诱发塑性现象(TWIP)[10, 11], 可见, 孪晶对塑性的贡献在金属材料中有一定的普遍性。 孪晶还影响钛的加工硬化和疲劳行为。 Ayman等[12]在纯钛的单向压缩和平面应变压缩等实验中发现: 孪晶分数增加, 加工硬化速率增加, 孪晶分数饱和则加工硬化速率降低。 本文作者在纯钛和Ti-5Al-2.5Sn的疲劳行为中曾发现孪晶促使疲劳硬化发生[8]。 所以, 有必要对纯钛机械孪晶的形成过程进行深入的研究。 本文作者将对工业纯钛在拉伸过程中孪晶的形成、 演化过程进行研究, 探索不同晶粒尺寸的纯钛的孪晶行为及其对力学性能的影响。

1 实验

实验所用的工业纯钛(TA2)由西北有色金属研究院提供, 原始组织状态为热轧态的钛棒, 直径为16mm。 拉伸试样为非标准的圆棒状拉伸试样, 形状及尺寸如图1所示。 低温拉伸实验在自行设计的低温槽中进行。 试样于低温拉伸前在液氮中浸泡10min(预冷), 然后进行拉伸实验, 在实验过程中不断地向低温槽补充液氮, 使试样一直浸在液氮中, 保证实验温度是液氮温度: -196℃。 拉伸实验在WPW-1000 Hualong实验机上进行, 拉伸速率为1mm/min.。 拉伸过程中的位移和载荷数据由计算机采集处理。 为了研究孪晶随应变量的变化, 准备了多个试样, 拉伸到一定应变量时停机, 取下试样, 测其塑性变形量。 所有用于组织观察的试样均在标距内取样, 使观测结果与实际情况一致。 本实验选4个应变量: 分别对应于塑性变形开始阶段、 大应变量的均匀变形阶段、 颈缩开始和拉伸断裂。 微观组织的金相观察是在NEF-3显微镜上进行的, 更精细的结构观察在JEM-200 CX型透射电镜上进行。

图1 拉伸试样形状和尺寸

Fig.1 Samples for tensile testing(mm)

2 结果与讨论

2.1 塑性变形过程中孪晶形貌的演化

图2所示为TA2经历不同塑性应变后的微观组织。 从图2(a)~(d)应变量依次增加。 在塑性变形的初始阶段(塑性应变量为5.8%, 文中应变量指塑性变形量), 组织中已形成了一定数量的孪晶。 此时孪晶尺寸较大, 形貌也比较完整, 局部区域孪晶与孪晶相互交错形成 “栅栏”结构, 如图2(a)中箭头所示, 图2(a)所示的原始晶界也比较清晰。 塑性应变量继续增加至14.6%时, 很明显, 孪晶数量增多, 组织中生成孪晶的区域增多, 并且, 由于剧烈的塑性变形有些区域的孪晶发生破碎, 如图2(b)中箭头所示。 图2(c)所示的组织为TA2发生颈缩时对应的组织, 此时的塑性变形为32.5%。 与图2(a)、 (b)相比, 由于塑性变形更加剧烈, 图2(c)的孪晶破碎更为严重, 孪晶尺寸变小, 原始晶界以及孪晶的边界已经难以区分, 只能分辨出一些区域, 这些区域中孪晶密集, 文中称为孪晶区, 如图中的箭头所示。 图2(d)所示为拉伸断裂后的微观组织(塑性应变量为45.2%), 与颈缩时的组织特征相似。 由图2(a)~(d)可以看出: 变形初期形成的孪晶尺寸大, 在随后的塑性变形中大尺寸孪晶发生碎化, 变形后期形成的孪晶尺寸比较小。 这是因为孪晶不断形成和生长, 组织中未发生孪晶的区域减

图2 不同塑性应变量下的孪晶形貌

Fig.2 Morphologies of twins under different plastic deformations(twin or twin areas as arrow pointing)

少, 为后期孪晶形成和生长提供的空间也逐渐变小, 故孪晶尺寸减小。 这是因为孪晶不断形成和生长, 组织中未发生孪晶的区域减少, 为后期孪晶形成和生长提供的空间也逐渐变小, 故孪晶尺寸减小。

2.2 塑性变形过程中孪晶分数的变化

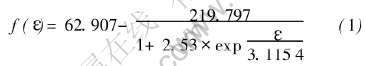

组织形貌的变化定性反映了孪晶随塑性应变量的增加而增加。 为了更精确地反映孪晶数量, 采用孪晶分数表示孪晶的数量。 此处的孪晶分数为所观察组织中孪晶的面积分数。 对于图2(a)~(d)所示的组织特征, 采用孪晶区域的面积所占观察区域总面积的百分数作为孪晶分数。 先在照片中将孪晶区域勾画, 然后通过金相分析、 统计出TA2在不同塑性应变量下的孪晶分数。 如图3给出了孪晶分数随应变量的变化规律, 为几个分散的数值点所示。 可以这样认为, 塑性应变量为零时无孪晶。 对数值点进行拟合分析, 并增加一组数据(0, 0)。 曲线拟合的结果如图3(a)所示, 曲线方程为

式中 f(ε)为孪晶分数; ε为塑性应变量, 0〈ε≤45.2%。

对图3(a)的曲线求导, 可得出孪晶分数随应变量的增加速率, 如图3(b)所示。 很明显, 孪晶数量的增长主要集中在变形初期和均匀塑性变形阶段。 变形初期孪晶分数增加很快, 随后迅速降低, 最后增加速率接近零。 实验结果如下: 应变量为5.8%时, 孪晶分数已经增加到50.6%, 而应变量从5.8增加到14.6%, 孪晶分数从50.6%增加至58.9%, 增加趋势明显减缓, 应变量从14.6增到32.5%, 孪晶分数仅从58.9%增加至63.6%, 断裂时孪晶分数增至65%。 根据图2和图3的结果, 认为纯钛在塑性变形过程中孪晶的形成主要是在变形初期和均匀塑性变形阶段, 颈缩后孪晶数量增加非常有限。

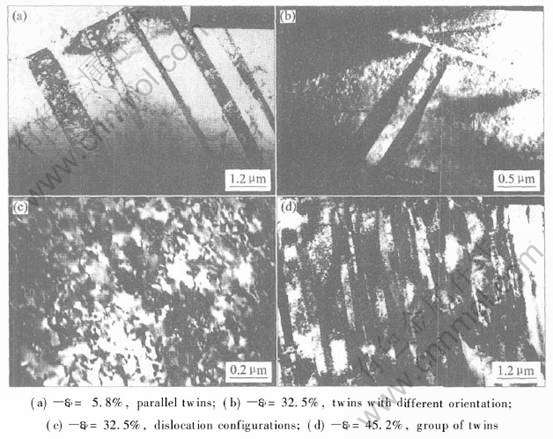

2.3 微观组织在透射电镜下的形貌及变形机制

变形后的组织可反映变形方式, 位错组态的出现是位错运动的结果, 与滑移有关; 孪晶的出现则说明变形激发了孪生切变。 图4所示为不同塑性应变下(5.8, 14.6, 32.5, 45%)的组织在透射电镜下的形貌。 实际上, 在以上几个塑性应变的组织中都能很容易观察到孪晶, 说明孪生切变比较普遍。 图4(a)所示为应变量5.8%时组织中的孪晶, 为一组相互平行的孪晶; 图4(b)、 (c)分别为应变量32.5%时组织中的孪晶和位错组态。 孪晶尺寸较小, 孪晶取向如箭头所指, 见图4(b), 位错组态是大量位错在膜(TEM试样)表面露头和短位错线缠结而成, 如图4(c)所示, 说明变形过程中发生了位错滑移。 图4(d)所示为试样拉断后组织的组织形貌, 为一簇平形孪晶。 从图4可以看出, 组织中既有孪晶, 又有大量的位错, 表明纯钛在低温下的变形中既有位错滑移, 又有孪生切变参与。

图3 工业纯钛拉伸过程中孪晶分数随塑性应变量的变化

Fig.3 Variation of fraction of twins generated in pure titanium at different tensile plastic strains

图4 经历不同塑性变形后合金的透射电镜像

Fig.4 TEM images of alloy after different plastic deformation

2.4 孪生切变对强度和塑性的影响

孪生切变在密排六方晶体结构钛的变形中比较普遍, 因此也为纯钛的力学性能带来了一些异常变化。 例如温度从室温降至液氮温度(-196℃), 不论是退火态和热轧态纯钛, 其塑性随温度的降低而增加[13]。 分析认为这种性能的异常变化与孪生的大量形成密切相关, 因此提出了孪生诱发塑性机制解释这种现象。 在本实验中, 通过退火改变纯钛的晶粒尺寸。 图5(a)所示为纯钛在650℃退火1h空冷得到的组织, 等轴晶粒的平均尺寸为18 μm; 图5(b)所示为在800℃退火1h空冷后得到的显微组织, 平均晶粒尺寸为55μm。 然后对其进行室温和低温下的拉伸实验。 强度和塑性指标列于表1, 数据表明, 无论是粗晶粒还是细晶粒组织, 温度降低, 塑性和强度均增加。 纯钛的晶粒尺寸增加(18 μm增加至55μm), 室温和低温下的延伸率均增加, 即塑性对晶粒尺寸增加不敏感, 低温下塑性随晶粒尺寸增加更为明显, 但是强度却随晶粒尺寸的增加略微降低。

图6(a)、 (b)所示为室温下拉伸断裂的组织, 组织中孪晶都比较少。 图6(c)、 (d)所示为低温拉伸断后组织, 组织特征类似图2(c)、 (d), 孪晶比较多。 因为是断裂后的组织形貌, 孪晶破碎, 小而密集, 在局部形成些孪晶区域。 统计图6(c)、 (d)中孪晶区域所占的面积分数, 结果表明: 图6(c)中的孪晶区域面积分数为63%, 图6(d)中孪晶区域面积分数为68%, 即粗晶粒组织中孪晶稍微多一些。 孪生和滑移一样, 孪生应力与晶粒尺寸也存在Hall-Petch关系[14]:

![]()

式中 σT为孪生应力; σT0为材料常数; kT为Hall-Petch关系的斜率; d为晶粒尺寸。

可见晶粒尺寸越大(d越大), 孪生应力将减小, 容易形成孪晶, 也容易发生塑性变形, 所以粗晶粒纯钛的强度较低。 从实验数据来看, 温度从室温降至-196℃, 纯钛的塑性随温度的降低而增加。 对纯钛来讲, 在单调载荷下, 室温下的变形以位错滑移为主, 低温下以孪生切变为主[13]。 根据力学性能和变形机制的特点, 分析认为纯钛低温下异常好的塑性与组织中大量的孪晶有关。 孪晶对塑性的贡献分为两部分: 一是孪生切变量转换成拉伸应变量(最大值), 可以估算为

![]()

式中 εt为由孪生切变量转换成的最大正应变; γ为孪生切变量。

表1 粗晶粒和细晶粒纯钛室温和低温下的拉伸性能数据

Table 1 Tensile properties of titanium with different grain sizes at RT and -196℃

图5 纯钛经过650℃和800℃退火得到的细晶粒和粗晶粒的组织

Fig.5 Microstructures of pure titanium after annealed at 650℃(a) and 800℃(b)

图6 细晶粒和粗晶粒的纯钛在室温和低温下拉伸断裂后的显微组织

Fig.6 Microstructures of titanium with different grain sizes after fracture at RT and -196℃ (twin or twin areas as arrow pointing)

孪生切变量随孪生体系的不同而异, 转换成的拉伸应变量在5%~35%之间变化[2, 13], 是孪晶对塑性的直接影响。 此外, 孪生切变改变了一部分晶体的取向, 使原来不利于滑移的晶体可以产生滑移, 从而使应力集中得以松弛, 延缓了裂纹萌生, 使纯钛在断裂前表现更大的塑性变形量, 这部分是孪晶对塑性的间接影响。 对于塑性好的金属, 孪晶对金属材料整体塑性有利[15]。 纯钛室温下的塑性比较高, 粗晶粒和细晶粒纯钛在低温下拉伸变形时有大量的孪晶形成, 故其低温下的异常高的塑性与低温变形中孪晶的大量形成密切相关。

3 结论

1) 在塑性变形过程中, 纯钛的孪晶分数随应变量的增加而增加, 孪晶的形成主要在塑性变形的初期和均匀塑性变形阶段; 颈缩后孪晶分数增加非常缓慢。

2) 孪晶形貌在塑性变形中演化规律为: 初始阶段形成的孪晶尺寸较大, 形貌完整, 边界清晰。 随着塑性变形增加, 已经形成的大尺寸孪晶发生了破碎现象, 与后期形成的一些小尺寸孪晶聚集而成一些孪晶密集的区域(孪晶区)。

3) 晶粒粗化(平均晶粒尺寸由18 μm增加至55 μm)没有降低纯钛的塑性, 对于粗晶粒和细晶粒纯钛, 室温下的孪晶比较少, 低温下孪晶很普遍。 粗、 细晶粒纯钛低温下异常高的塑性与纯钛变形中活跃的孪生密切相关。

REFERENCES

[1]Colling E W. Applied Superconductivity, Metallurgy and Physics of Titanium Alloys(Vol 2)[M]. New York: New York Press, 1986. 308-320.

[2]Arthey P R, Roberts W T. Deformation twinning in titanium[J]. Metals Technology, 1976(7): 317-319.

[3]Tan X, Gu H, Laird C, et al. Cyclic Deformation behavior of high-puruty titanium single crystal: Part Ⅰ. orientation dependence of stress-strain response[J]. Metall Mater Trans A, 1998, A29(2): 507-512.

[4]Zhang Z F, Gu H C, Tan X L. Low-cycle fatigue behaviors of commercial-purity titanium[J]. Mater Sci Eng A, 1998, A252: 85-92.

[5]ChiChili D R, Ramesh K T, Hemker K J. High strain rate response of alpha-titanium: experiments, deformation mechanisms and modeling[J]. Acta Mater, 1998, 46(3): 1025-1043.

[6]Yoo M H . Slip, twinning, and fracture in hexagonal[J]. Metall Trans A, 1981, A12(3): 410-415.

[7]Song X P, Gu H C. Twinning in tensile and cyclic deformation of commercially pure titanium at cryogenic temperature[J]. Chinese Journal of Materials Research, 2000, 14(1): 194-199.

[8]Sun Q Y, Gu H C. Tensile and low-cycle fatigue behavior of commercially and Ti-5Al-2.5Sn alloy at 293K and 77K[J]. Mater Sci Eng A, 2001, A316: 80-86.

[9]Sun Q Y, Zhu R H, Gu H C. Monotonic and cyclic behavior of Ti-2.5Cu alloy at room temperature (293K) and 77K[J]. Materials Letters, 2002, 54(2-3): 164-168.

[10]Grassed O, Kruger L, Frommerer G, et al. High strength Fe-Mn-(Al, Si)TRIP/TWIP steels development-properties-application[J]. INT Journal of Plasticity, 2000, 16(10-11): 1391-1395.

[11]Bouaziz O, Guelton N. Modeling of TWIP on work hardening[J]. Mater Sci Eng A, 2001, A319: 246-248.

[12]Salem A A, Kalidindi S R, Doherty R D. Strain hardening of titanium: role of deformation twinning[J]. Acta Mater, 2003, 51: 4230-4237.

[13]Sun Q Y, Song X P, Gu H C. Twinning induced plasticity in commercially pure titanium at low temperature[J]. Trans Noferrous Met Soc China, 2001, 11(1): 132-134.

[14]Meyers M A, Vohringer O, Lubarda V A. The onset of twinning in metals: A constitutive description[J]. Acta Mater, 2001, 49: 4025-4039.

[15]Yoo M H, Lee J K. Deformation twinning in h.c.p metals and alloys[J]. Philosophical Magzine A, 1991, 63(5): 987-1000.

基金项目: 国家自然科学基金资助项目(50201011)

收稿日期: 2005-08-12; 修订日期: 2005-12-05

通讯作者: 孙巧艳, 副教授; 电话: 029-82668614; 传真: 029-82663453; E-mail: qysun@mail.xjtu.edu.cn