氧化锌矿的碱浸出

赵中伟,贾希俊,陈爱良,龙双,霍广生,李洪桂

(中南大学 冶金科学与工程学院,湖南 长沙,410083)

摘 要:

摘 要:将处理氧化铝矿物的拜耳法移植于氧化锌矿的湿法处理形成“锌拜耳法”,用浓碱浸出氧化锌矿,然后降低温度或浓度使锌以氢氧化锌的形式析出,析出母液经浓缩处理后返回浸出矿,研究氧化锌矿的碱浸出过程。研究结果表明:当氢氧化钠浓度为5 mol/L,浸出温度为85 ℃,液固比为10?1,浸出时间为2 h时,氧化锌矿中锌的浸出率为77%,铅的浸出率为9%,镉的浸出率为5%。

关键词:

中图分类号:TF813 文献标志码:A 文章编号:1672-7207(2010)01-0039-05

Leaching zinc oxide ore in alkaline solution

ZHAO Zhong-wei, JIA Xi-jun, CHEN Ai-liang, LONG Shuang, HUO Guang-sheng, LI Hong-gui

(School of Metallurgical Science and Engineering, Central South University, Changsha 410083, China)

Abstract: To achieve the circulatory leaching of zinc oxide ores, the Bayer process was used to treat bauxite to zinc hydrometallurgy. The zinc oxide ores were leached in concentrated alkaline solution. When the temperature decreased, zinc was precipitated in the form of zinc hydroxid from solution. The concentrated mother liquor was returned to leach the zinc oxide ores, and the alkaline leaching process of zinc oxide ore was researched. The results show that under the condition of sodium hydroxide solution 5 mol/L, leaching temperature 85 ℃, liquid-solid ratio 10?1 and leaching time 2 h, the recovery rates of zinc, lead, and cadmium reach 77%, 9% and 5%, respectively.

Key words: zinc oxide ore; alkaline leaching; leaching recovery; zinc Bayer process

锌的用途非常广泛,世界各国锌产品的消耗量日益增加,然而,目前作为锌冶炼的主要矿石硫化锌矿的供应日趋紧张,因而,氧化锌矿的开发越来越受到人们的重视。氧化锌矿主要包括:硅酸锌矿(Zn2SiO4),异极矿([Zn4(Si2O7)2(OH)·H2O])和菱锌矿(ZnCO3)等。这些矿石用选矿方法难以处理,而传统的火法技术将矿石经过密闭鼓风炉熔炼或烟化炉还原挥发,得到含锌品位较高的氧化锌烟尘,然后进入下一步流程。但是,在能源价格上涨和环保要求日益严格的情况下,这种方法的应用受到限制;而氧化锌矿的湿法处理工艺因其具有流程相对较短、操作简单等优点而成为研究重点[1-7]。氧化锌矿一般采用硫酸进行酸性浸出,可达到较高的浸出率。但是,对于这种含高碱性脉石的氧化锌矿,采用硫酸浸出则会消耗较多酸。同时,在酸浸出的过程中,氧化锌矿中的硅容易生成硅胶,严重影响液固分离[8-10]。因此,近年来许多研究者进行氧化锌矿的碱性浸出研究。氧化锌矿的碱性浸出主 要是以氢氧化钠溶液或氨性溶液作浸出剂。张元福等[11-12]研究了用氨法处理氧化锌矿,其中,锌与氨水生成锌氨络离子进入溶液,然后进行电积。Frenay[13]进行了氧化锌矿在不同介质中的溶解实验,用氢氧化钠做浸出剂,在较高的温度下浸出率能达到94%。而锌的浸出液经过电积后可以再生浸出剂,但是,阴极产物只能得到锌粉,这使得碱性浸出法不适于应用。考虑到锌与铝的化学性质很相似,有可能将溶出铝土矿的拜耳法移植到含氧化锌矿的处理中,使其碱法分解过程也通过类似的循环实现氧化锌的提取和碱的再生。目前,处理铝土矿采用的拜耳法是由100多年前由拜耳提出的,即铝的拜耳循环[14]。它主要基于拜耳提出的2个过程:一是高浓度铝酸钠溶出液在常温下,添加氢氧化铝晶种并不断搅拌,其中Al2O3便可以呈氢氧化铝析出;二是对已经析出了大部分氢氧化铝的溶液加热时,又可以溶出铝土矿中的氧化铝水合物,这也就是利用种分母液溶出铝土矿的过程。交替使用这2个过程就能得出纯的氢氧化铝产品。同时,温度对氧化锌在NaOH中的溶解度也有较大影响。氧化锌矿也应该可以通过类似拜耳法的循环来处理。相应地,也有2个类似过程:一是在常温下或较低温度下,添加氢氧化锌晶种并不断搅拌,使溶液中的锌呈氢氧化锌析出;二是已经析出的大部分氢氧化锌的溶液经过加热浓缩后,又可以返回溶出氧化锌矿中的锌。循环使用这2个过程,就能不断地处理氧化锌矿,得到纯的氢氧化锌产品。从而形成“锌拜耳法”的循环。在此,本文作者针对硅酸锌矿的处理,研究氢氧化钠浸出锌的行为。

1 实验原料及方法

1.1 实验原料

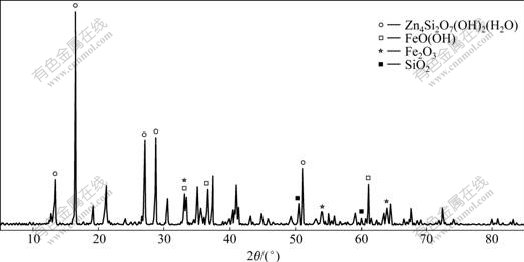

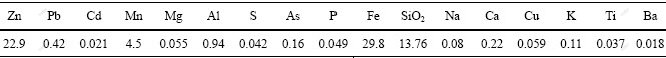

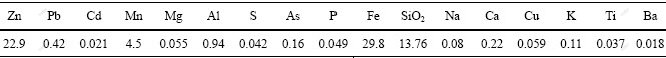

本研究所用的氧化锌矿由株洲冶炼厂提供,其主要化学成分如表1所示,其XRD衍射图光谱如图1所示。

图1 氧化锌矿的XRD光谱

Fig.1 XRD pattern of zinc oxide ore

表1 氧化锌矿化学成分

Table 1 Chemical composition of zinc oxide ores w/%

从图1可以看出:矿物中的锌主要是以异极矿Zn4Si2O7(OH)2(H2O)型存在,而铁主要是以针铁矿(FeO(OH))和Fe2O3的形式存在,硅以SiO2形式存在。

1.2 实验方法

将矿石细磨、过筛后获得不同粒度的氧化锌矿。称取一定量的已知粒度范围的氧化锌矿用一定浓度的NaOH溶液进行浸出实验,在恒温水浴内进行反应,采用磁力搅拌,浸出后离心分离。根据浸出液中Zn,Si,Pb,Cd,Fe和Al等元素的浓度,用以下公式求得各元素的浸出率。

![]()

其中:R为各种元素的浸出率,%;![]() 为浸出液中元素的质量浓度,g/L;V为浸出液的体积,L;m为氧化锌矿的质量,g;w为氧化锌矿各元素的含量,%。

为浸出液中元素的质量浓度,g/L;V为浸出液的体积,L;m为氧化锌矿的质量,g;w为氧化锌矿各元素的含量,%。

2 实验结果与讨论

2.1 粒度对氧化锌矿浸出的影响

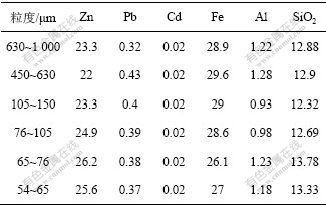

不同粒度矿中各种元素的含量如表2所示。选用NaOH质量浓度为5 mol/L,温度为85 ℃,液固比为10?1,反应2 h后,过滤,分析滤液成分,得到不同粒度时硅酸锌矿的浸出率R,如表3所示。

表2 不同粒度矿中各种元素的含量

Table 2 Content of metals with different particle sizes w/%

表3 不同粒度的锌浸出率

Table 3 Recovery of metal with different particle size R/%

从表3可以看出:不同粒度矿物中锌的含量不同,随着粒度的减小,氧化锌矿的浸出率提高的趋势不明显。因此,选用粒度为65~74 μm的矿作为后续的实验用料。

2.2 NaOH浓度对氧化锌矿浸出的影响

选用粒度为65~74 μm的氧化锌矿,温度为85 ℃,液固比为10?1,在恒温水浴中用磁子搅拌反应2 h,不同碱浓度时硅酸锌矿的浸出率变化如图2所示。

1—SiO2; 2—Zn; 3—Al; 4—Pb; 5—Cd; 6—Fe

图2 碱浓度对锌浸出率的影响

Fig.2 Effect of concentration on zinc extraction

从图2可见:碱浓度对锌浸出率的影响比较大,随着浓度的增加,锌浸出率有明显的增加。理论上,可以将碱的浓度提高到8 mol/L甚至更高,但从经济上、操作上都是不可取的。图2还说明:碱浓度由 5 mol/L增加到6 mol/L时,锌的浸出率变化不是很大,故选用5 mol/L作为最佳浸出剂用量。

杂质中SiO2和Al的浸出率也较高,硅的浸出率达到79%以上,矿中大部分硅进入了溶液;铝以铝酸钠的形式进入溶液,浸出率较高,其他元素的浸出率均较低。

2.3 温度对氧化锌矿浸出率的影响

在碱浓度为5 mol/L,液固比为10?1时,在不同温度下反应2 h,锌矿浸出率如图3所示。可见:随着温度的增加,锌矿的浸出率有明显增加;到85 ℃时,锌矿的浸出率达到最大,85 ℃以后浸出率稍下降,故选用85 ℃作为最佳温度。SiO2和铝的浸出行为与锌的趋势相同,但Cd和Pb的浸出却随温度增加而降低,其原因有待进一步研究。

1—SiO2; 2—Zn; 3—Al; 4—Pb; 5—Cd; 6—Fe

图3 温度对锌浸出率的影响

Fig.3 Effect of temperature on zinc extraction

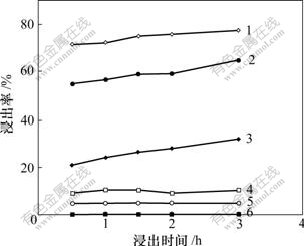

2.4 浸出时间对氧化锌矿浸出率的影响

在碱浓度为5 mol/L,液固比为10?1,温度为85 ℃时,在不同的反应时间下锌矿浸出率如图4所示。可见:锌的浸出率随时间延长而增加,但整体趋势特别是后期比较平缓,故选用2 h作为最佳浸出时间。时间对杂质元素的浸出率影响很小,从图6还可以看出:除Al和SiO2有增加趋势外,其他元素的浸出率几乎不变。

1—Zn; 2—SiO2; 3—Al; 4—Pb; 5—Cd; 6—Fe

图4 浸出时间对锌浸出率的影响

Fig.4 Effect of leaching time on zinc extraction

2.5 液固比对氧化锌矿浸出率的影响

在碱浓度为5 mol/L,反应时间为2 h,反应温度为85 ℃时,在不同的液固比下锌矿的浸出率如图5所示。结果表明:随着液固比的增加,锌的浸出率也明显增加,而杂质元素除Al和SiO2的浸出率有明显增加之外,其他变化不大。因此,选用10?1为最佳液固比。

1—SiO2; 2—Zn; 3—Al; 4—Pb; 5—Cd; 6—Fe

图5 液固比对锌浸出率的影响

Fig.5 Effect of liquid-solid ratio on zinc extraction

3 结论

(1) 针对氧化锌矿的碱性浸出,借鉴处理铝土矿的铝拜耳法,实现了氧化锌矿的循环浸出和碱的再生。

(2) 碱浸出氧化锌矿的最优化条件如下:氢氧化钠浓度为5 mol/L,浸出温度为85 ℃,液固比为10?1,浸出时间为2 h。在此最优条件下,难处理异极型氧化锌矿中锌的浸出率为77%。

参考文献:

[1] QIN Wen-qing, LAN Zhuo-yue, LI Wei-zhong. Recovery of zinc from low-grade zinc oxide ores by solvent extraction[J]. Journal of Central South University of Technology, 2003, 10(2): 98-102.

[2] 蒋继穆. 我国锌冶炼现状及近年来的技术进展[J]. 中国有色冶金, 2006(5): 19-23.

JIANG Ji-mu. Current status and recent technical progress of zinc smelting in China[J]. China Nonferrous Metallurgy, 2006(5): 19-23.

[3] 梅光贵, 王德润, 周敬元, 等. 湿法炼锌学[M]. 长沙: 中南大学出版社, 2001: 183.

MEI Guang-gui, WANG De-run, ZHOU Jing-yuan, et al. Hydrometallurgy of zinc[M]. Changsha: Central South University Press, 2001: 183.

[4] 冯君从. 今后五年中国的锌工业及市场前景[J]. 世界有色金属, 2000(5): 4-8.

FENG Jun-cong. Zinc industry and market prospect of china in five years[J]. World Nonferrous Metals, 2000(5): 4-8.

[5] 张保平, 唐谟堂, 杨声海. 氨法处理氧化锌矿制取电锌[J]. 中南工业大学学报: 自然科学版, 2003, 34(6): 619-623.

ZHANG Bao-ping, TANG Mo-tang, YANG Sheng-hai. Treating zinc oxide ores using ammonia-ammonium chloride to produce electrolysis zinc[J]. Journal of Central South University of Technology: Natural Science, 2003, 34(6): 619-623.

[6] 林祚彦, 华一新. 高硅氧化锌矿硫酸浸出的工艺及机理研究[J]. 有色金属: 冶炼部分, 2003(5): 9-11.

LING Zuo-yan, HUA Yi-xin. Technology and mechanism study on leaching high silicon zinc oxide ore with sulfuric acid[J]. Nonferrous Metals (Smelting), 2003(5): 9-11.

[7] 龙小艺, 许民. 湿法冶锌新浸取技术及其进展[J]. 江西化工, 2004(2): 24-28.

LONG Xiao-yi, XU Min. Progress in new technology for zinc ores leached by hydroaetallurgy[J]. Jiangxi Chemical, 2004(2): 24-28.

[8] 陈永海, 覃文庆, 黄红军. 高硅氧化锌矿酸浸脱硅过程研究进展[J]. 湖南有色金属, 2005(2): 14-16.

CHEN Yong-hai, TAN Wen-qing, HUANG Hong-jun. Development of silica-removal study on leaching high-grade silico zinc oxide ore with sulfuric acid[J]. Hunan Nonferrous Metals, 2005(2): 14-16.

[9] 王凤琴. 国内外氧化锌矿的处理方法[J]. 有色矿冶, 1994(1): 31-35.

WANG Feng-qin. The treatments of zinc oxide ores at home and abroad[J]. Nonferrous Mining and Metallurgy, 1994(1): 31-35.

[10] Bodas M G. Hydrometallurgical treatment of zinc silicate ore from Thailand[J]. Hydrometallurgy, 1996(40): 37-49.

[11] 张元福, 梁杰, 李谦. 铵盐法处理氧化锌矿的研究[J]. 贵州工业大学学报: 自然科学版, 2002, 31(1): 37-41.

ZHANG Yuan-fu, LIANG Jie, LI Qian. A study on treating zincite by ammonium salt process[J]. Journal of Guizhou University of Technology: Natural Science Edition, 2002, 31(1): 37-41.

[12] 江培海. 电解法生产活性锌粉[J]. 有色金属: 冶炼部分, 1998(6): 14-17.

JIANG Pei-hai. Producting active zinc powder by electrolysis[J]. Nonferrous Metals: Smelting, 1998(6): 14-17.

[13] Frenay J. Leaching of oxided zinc ores in various media[J]. Hydrometallurgy, 1985(15): 243-253.

[14] 杨重愚. 氧化铝生产工艺学[M]. 北京: 冶金工业出版社, 1993.

YANG Zhong-yu. Process of alumina[M]. Beijing: Metallurgy Industry Press, 1993.

收稿日期:2009-04-19;修回日期:2009-07-20

基金项目:国家重点基础研究发展计划项目(2007CB613603)

通信作者:赵中伟(1966-),男,河北永年人,教授,博士生导师,从事湿法冶金、有色金属提取及相似元素的分离研究;电话:0731-88830476;E-mail: zhaozw@mail.csu.edu.cn

[3] 梅光贵, 王德润, 周敬元, 等. 湿法炼锌学[M]. 长沙: 中南大学出版社, 2001: 183.

[4] 冯君从. 今后五年中国的锌工业及市场前景[J]. 世界有色金属, 2000(5): 4-8.

[5] 张保平, 唐谟堂, 杨声海. 氨法处理氧化锌矿制取电锌[J]. 中南工业大学学报: 自然科学版, 2003, 34(6): 619-623.

[6] 林祚彦, 华一新. 高硅氧化锌矿硫酸浸出的工艺及机理研究[J]. 有色金属: 冶炼部分, 2003(5): 9-11.

[8] 陈永海, 覃文庆, 黄红军. 高硅氧化锌矿酸浸脱硅过程研究进展[J]. 湖南有色金属, 2005(2): 14-16.

[9] 王凤琴. 国内外氧化锌矿的处理方法[J]. 有色矿冶, 1994(1): 31-35.

[11] 张元福, 梁杰, 李谦. 铵盐法处理氧化锌矿的研究[J]. 贵州工业大学学报: 自然科学版, 2002, 31(1): 37-41.

[12] 江培海. 电解法生产活性锌粉[J]. 有色金属: 冶炼部分, 1998(6): 14-17.

[13] Frenay J. Leaching of oxided zinc ores in various media[J]. Hydrometallurgy, 1985(15): 243-253.