文章编号:1004-0609(2009)02-0217-05

工艺参数对镁合金熔液除气精炼的影响

许四祥1,吴树森2,高培青1

(1. 安徽工业大学 机械工程学院,马鞍山 243002;

2. 华中科技大学 材料科学与工程学院,武汉 430074)

摘 要:

利用自行研制的镁合金快速定量测氢仪研究通Ar除气处理AZ91镁合金熔液的效果,以及通Ar流量、通Ar时间和精炼温度三因子对AZ91镁合金熔液精炼的影响。运用正交试验方法获得通Ar除气工艺的最佳工艺参数,即通Ar流量为1.0~1.5 L/min,通Ar时间为20~25 min,镁合金温度为725~750 ℃。从热力学和动力学角度对镁合金熔液的除气机理进行探讨,建立导入镁合金熔液中Ar气体积的热力学关系式,并进行动力学方面的分析。结果表明:由于实际除氢时吸入氢,在理想条件下所推导的除气速率的动力学方程的理论计算值与实际数值存在较大差异。

关键词:

中图分类号:TG 243+.1 文献标识码: A

Effect of technical parameters on purging and degassing of magnesium alloy melt

XU Si-xiang1, WU Shu-sen2, GAO Pei-qing1

(1. School of Mechanical Engineering, Anhui University of Technology, Ma’anshan 243002, China;

2. Institute of Materials Science and Technology, Huazhong University of Science and Technology,

Wuhan 430074, China)

Abstract: Purging effects of Ar fluxing were investigated with a self-developed instrument for measuring hydrogen content in magnesium alloy melt, and the influences of three factors, namely, Ar flow rate, degassing time and temperature of magnesium alloy melt on purging effects were also studied. The optimal parameters were obtained by experiments with orthogonal experimental design that the Ar flow rate is 1.0?1.5 L/min, the degassing time is 20?25 min and the temperature of magnesium melt is 725?750 ℃. The degassing mechanism of magnesium alloy melt was analyzed according to the thermodynamic and dynamic theory. Thermodynamic equations of volume of Ar gas entering into magnesium alloy melt were established. Furthermore, the degassing dynamics was also analyzed. The experimental results show that the theoretical data of the deduced dynamic equation of degassing rate under ideal conditions are not consisted with the real values because hydrogen enters into magnesium melt with degassing under real condition.

Key words: magnesium alloy melt; degassing; orthogonal experimental method; thermodynamics; dynamics

镁合金作为最轻的金属结构材料,具有密度小、比强度和比刚度高、减振性和散热性好等优点,被誉为“21世纪绿色工程材料”,但镁铸件中的显微气孔降低了它的力学性能,如抗拉强度、屈服强度、延伸率及疲劳阻抗等[1?3]。显微气孔主要来源于镁合金中的氢[4],因而,有必要在熔炼时对镁合金液进行除气处理,以减少或消除镁铸件中的显微气孔。

在工业生产中常采用通惰性气体法、通活性气体法和真空处理法等进行除气。WATANABE等[5]通过实验比较了通Cl2法、通惰性气体法及真空除气法的效果。结果表明:采用通Cl2法除去镁合金熔液中的氢最有效,真空处理方法其次,通惰性气体法稍差。但通Cl2法因Cl2有剧毒,未得到工业应用;真空除气法也很有效,但成本高;通惰性气体法是一种适用于工业现场的简便、有效、低成本、无公害的镁液除氢技术。目前,国内外研究工作者[6?8]对镁液除气进行了研究,并建立了特定条件下的镁液除气模型,但尚见有关除气工艺参数优化的报道。另外,有关镁液除氢机理的研究也极少。为此,本文作者采用通Ar除气法,运用正交试验设计优化工艺参数,并从热力学和动力学角度探究镁液除氢的机理,为镁合金液的精炼提供理论依据。

1 实验

实验原材料为AZ91镁合金锭,其化学成分(质量分数)为:9.03% Al,0.64% Zn,0.33% Mn,0.031% Si, 0.004 9% Cu,0.001 1% Fe,0.000 3% Ni,0.001 4% Be,其它 Mg。熔炼和除气处理在5 kW的电阻坩埚炉中进行,每次熔炼8 kg镁合金熔液,每炉加10%同牌号回炉料。 熔炼时采用混合气体Ar+SF6保护,除气时采用高纯Ar气(纯度为99.999%)。除气前先将除气用的石墨管烘干,避免带入水汽,引起喷溅。除气时进行机械搅拌,将通入的Ar气泡在整个熔池内均匀化。镁液温度的测量采用NiCr-NiSi热电偶,炉温控制采用ZK?1型温控器进行自动控温。利用镁合金快速定量测氢仪进行镁液的含氢量测定。测氢仪的构成及原理见文献[9]。实验数据取3次测量值的平均值。

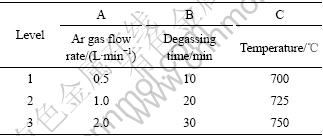

通Ar精炼效果主要与Ar气流量(A)、通Ar时间(B)及镁液精炼温度(C)有关。为减少试验次数,选取三因子三水平设计正交试验。需考察的因子及其水平如表1所列,评价的指标为除气率。

表1 镁液精炼正交实验的实验因素及水平

Table 1 Experimental factors and levels of orthogonal experiment for degassing treatment of magnesium alloy melt

2 正交试验分析

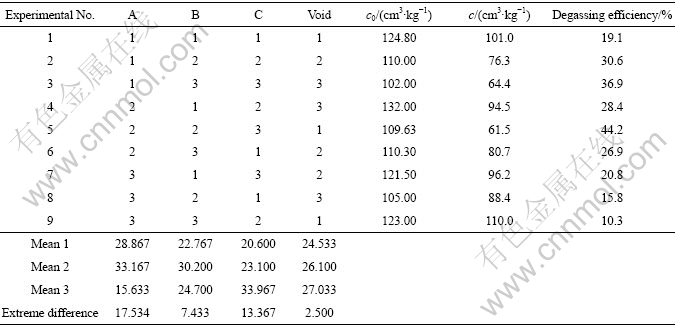

表2所列为根据正交试验设计得到的不同因素及水平搭配下对应的镁液除气结果。表2中c0是除气前氢的浓度;c是除气后氢的浓度。除气率(Ψ)计算式:

Ψ=[c0?c]/c0 (1)

根据实验结果,绘出因子与指标的关系图,如图1所示。

表2 正交试验设计的直观分析

Table 2 Orthogonal test design and result analysis

图1 三因子与去气率的对应关系

Fig.1 Corresponding relationship between three factors and degassing efficiency

由图1可知:1) 因子A的3个水平的极差最大,因子C的极差次之,因子B的极差最小,所以,Ar气流量对镁液除气效果的影响最大,镁液温度的影响次之,通Ar时间的影响最小。此结论与关于铝合金液除气正交设计试验结果[10]的规律相吻合。2) 因子A取A2为好,因子B取B2为好,因子C取C3为好。因此,理论上最优实验条件定为A2 B2 C3,即镁液除气最优工艺方案为:通Ar流量为1.0 L/min,通Ar时间为20 min,镁液温度为750 ℃。由于当镁液温度超过750 ℃时,镁液成分中Be的抗氧化作用将大幅度降低[11],故镁液除气最佳工艺参数范围为:通Ar流量为1.0~1.5 L/min,通Ar时间为20~25 min,镁液温度为725~750 ℃。通过做补充实验,在该最佳工艺参数下镁液除气的除气率为51.0%。由此可证明由正交设计确定出的最优方案是合理的。

3 镁液除气的机理

3.1 热力学分析

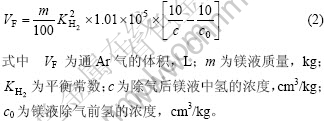

MIKUCKI等[11]通过热力学计算,得出镁液通Ar除气的热力学模型:

从式(2)可确定,当达到规定脱气程度(即c)时,所需精炼气体Ar气的最小体积。 在Ar气用量一定时,可预计脱气程度。由于没有一种可靠的测氢装置,平衡常数![]() 往往很难进行计算。

往往很难进行计算。

在平衡状态下,平衡常数![]() 可由氢在镁液中的溶解度与其在镁液中的压力关系得到:

可由氢在镁液中的溶解度与其在镁液中的压力关系得到:

![]()

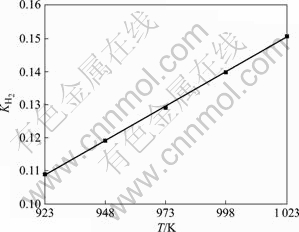

利用文献[9]的含氢量实测数据,可计算出![]() ,然后通过最小二乘法拟合得到一直线,如图2所示。这里p(H2)=1.01×105 Pa。

,然后通过最小二乘法拟合得到一直线,如图2所示。这里p(H2)=1.01×105 Pa。

图2 KH2值与镁液温度的关系图

Fig.2 Relationship between KH2 and temperature of magnesium alloy melt

通过计算可得到KH2值的拟合方程为

![]()

其相关系数R=0.999 78,满足拟合要求。

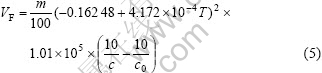

将KH2代入式(2)中,即可求得VF:

式(5)就是镁液中除气热力学的模型。利用式(5)对除气工艺参数进行分析。

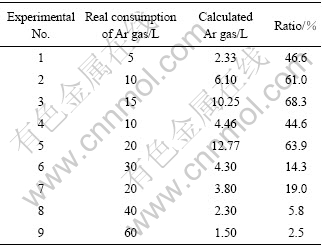

试验中镁液质量m为8 kg,将表2中参数的值代入式(5)中,计算出VF。为便于对比Ar的实际用量,列表3如下。

表3 Ar气计算用量与实际用量的比较

Table 3 Comparison of calculated value with real consumption of Ar gas

从表3可看出,气体利用率最高的是3#实验,利用率为68.0%;5#实验位于其次,即通Ar流量为1.0 L/min,通Ar时间为20 min,镁液温度为750 ℃时,气体利用率为63.9%;9#实验最差,气体利用率仅为2.5%。结合正交实验的分析结果,5#实验的工艺参数是最优的,其气体的利用率也较高,仅次于3#实验。

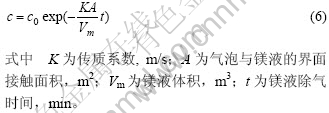

3.2 动力学分析

HAN等[4]进行动力学推导得出:

式(6)表明,惰性气体除气在某一高的气体流速条件下只能达到一定值[12]。

文献[13]分析了温度对镁液中氢的传质系数的影响,并给出温度与氢的传质系数的对应值。

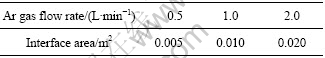

在所做的9次实验中,每次镁液都约为8 kg,镁合金AZ91的密度为1 650 kg/m3,这样镁液的体积Vm=0.004 85 m3,气泡与镁液的界面接触面积为A,通过对比文献[14]的条件,得到对应值如表4所列。

表4 Ar气流量与界面接触面积的对应表

Table 4 Corresponding relationship between Ar flow rate and interface area

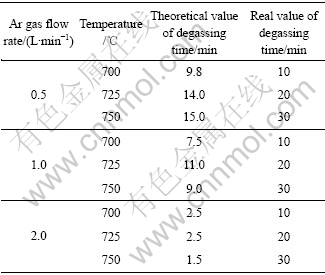

将9次实验的值代入到式(6)中,表5列出了Ar气流量分别为0.5、1.0与2.0 L/min时,除气时间的理论计算值与实际值的差别。

表5 镁液除气时间的理论计算值与实际值的差别

Table 5 Difference between theoretical values and real values of degassing time for magnesium alloy melt

从表5中可看出,镁液除气时间的理论计算值与实际值的差别较大,镁液除气时间的理论计算值都小于实际值,而且通Ar气流量越大,除氢效率越低。这说明在实际除氢过程中存在镁熔液表面吸氢现象,即除氢效率应是镁熔液内部除氢和镁液表面吸氢的综合效果。在镁熔液表面,气泡浮游带出氢气的同时引起表面翻腾。翻腾越剧烈,镁液表面膜破坏越多,液面暴露得越多越彻底。由镁熔液吸氢机理[6],镁液吸氢越多,此外,表面翻腾的同时还会造成卷入夹杂物等污染现象加剧,由夹杂物与氢的相互作用机制[15], 更加剧了氢的吸入,而公式(6)仅考虑镁液内部除氢作用机理,故与实际除氢效率存在较大差异。

4 结论

1) 从正交试验结果得出各因素对镁液除气效果的影响如下:Ar气流量的影响最明显,镁液温度的影响次之,通Ar时间的影响最小。镁液除气的最佳工艺参数为:通Ar流量为1.0~1.5 L/min,通Ar时间为20~25 min,镁液温度为725~750 ℃。

2) 从热力学角度对镁液的除气机理进行深入探讨,建立导入镁熔体中惰性气体的体积的定量热力学关系式:![]() 气体利用率的对比实验验证了正交试验结果的合理性。

气体利用率的对比实验验证了正交试验结果的合理性。

3) 传统理想条件下所推导的除气速率动力学方程的理论计算值与实际数值,由于除氢时同时存在镁液吸氢的作用无法吻合。

[1] YUAN Guang-yin, LIU Man-ping, DING Wen-jiang, INOUE Akihisa. Microstructure and mechanical properties of Mg-Zn-Si-based alloys[J]. Mater Sci Eng A, 2003, 357(1/2): 314?320.

[2] DU Wen-wen, SUN Yang-shan, MIN Xue-gang, XUE Feng, ZHU Min, WU Deng-yun. Microstructure and mechanical properties of Mg-Al based alloy with calcium and rare earth additions [J]. Mater Sci Eng A, 2003, 356 (1/2): 1?7.

[3] YUAN Guang-yin, SUN Yang-shan, DING Wen-jiang. Effects of bismuth and antimony additions on the microstructure and mechanical properties of AZ91 magnesium alloy[J]. Mater Sci Eng A, 2001, 308(1/2): 38?44.

[4] HAN J W, KIM D J, YOU B D, ENGH T A. Effect of gas bubbling and impeller agitation on degassing kinetics during magnesium alloy (AZ91D) melt recycling-water model approach[J]. Materials Science Forum, 2003, 439: 192?199.

[5] WATANABE T, HUANG Y C, KOMATSU R, SUNIK K. Study on degassing treatment for molten magnesium[J]. Light Metals, 1976, 26(6): 266?272.

[6] BAKKE P, LAURITZEN J L, ENGH T A, OYMO D. Hydrogen in magnesium absorption, removal and measurement[C]// KVANDE H. Light Metals 1991. New Orleans: TMS, 1991: 1015?1023.

[7] MIKUCKI B A, SHEAROUSE Ⅲ J D. The effects and removal of hydrogen gas in AZ91 alloy[C]// Annual World Magnesium Conference 1993. New Orleans: International Magnesium Association, 1993: 62?73.

[8] 胡中潮, 张二林, 曾松岩. 铸造镁合金旋转喷吹除气的试验研究[J]. 特种铸造及有色合金, 2006, 26(3): 139?141.

HU Zhong-chao, ZHANG Er-lin, ZENG Song-yan. The degassing of AZ91D Mg alloy by a spinning spraying processing [J]. Special Casting and Nonferrous Alloy, 2006, 26(3): 139?141.

[9] XU Si-xiang, WU Shu-sen, MAO You-wu, AN Ping. Establishment of a hydrogen measurement system for magnesium alloy melt[J]. Trans Nonferrous Met Soc China, 2006, 16(S3): 1677?1680.

[10] 杨长贺, 曹兴言, 王甲运, 高 钦. 多孔吹头通Ar精炼铝合金液的生产试验研究[J]. 大连工学院学报, 1982, 21(4): 125?131.

YANG Chang-he, CAO Xing-yan, WANG Jia-yun, GAO Qin. Study on production experiment of multi-pores blowing purification in Al alloy melt by Ar gas[J]. Journal of Dalian Institute of Technology, 1982, 21(4): 125?131.

[11] MIKUCKI B A, SHEARHOUSE J D. Interdependence of hydrogen and microporosity in magnesium alloy AZ91[C]// SAE Proceedings. Nottingham: The Metallurgy and Mineral Association, 1993: 107?115.

[12] 杨长贺, 高 钦. 有色合金净化[M]. 大连: 大连理工大学出版社, 1989.

YANG Chang-he, GAO Qin. Purifying of nonferrous alloys[M]. Dalian: Dalian Institute of Technology Press, 1989.

[13] CHERNEQA D F. 有色合金及其合金中的气体[M]. 黄良余, 严名山, 译. 北京: 冶金工业出版社, 1989: 182?186.

CHERNEQA D F. Gas in nonferrous metal and its alloys[M]. HUANG Liang-yu, YAN Ming-shan. Beijing: Metallurgical Industry Press, 1989.

[14] BARTOS S C U S. EPA’S SF6 emission reduction partnership for the magnesium industry: An update on early success[C]// Magnesium Technology 2001. New Orleans, Louisiana: Pergamon Press, 2001: 1022?1026.

[15] 许四祥, 吴树森, 高培青. 镁合金废料除气净化前、后组织与性能的研究[J]. 特种铸造及有色合金, 2008, 28(1): 54?56.

XU Si-xiang, WU Shu-sen, GAO Pei-qing. Study on the structure and properties before and after purification treatment of magnesium alloy scraps by degassing[J]. Special Casting and Nonferrous Alloys, 2008, 28(1): 54?56.

基金项目:国家自然科学基金资助项目(50775086)

收稿日期:2008-05-09;修订日期:2008-11-17

通讯作者:许四祥,副教授,博士;电话:0555-2311545;传真:0555-2312783;E-mail: xsxhust2001@yahoo.com.cn

(编辑 杨华)

摘 要:利用自行研制的镁合金快速定量测氢仪研究通Ar除气处理AZ91镁合金熔液的效果,以及通Ar流量、通Ar时间和精炼温度三因子对AZ91镁合金熔液精炼的影响。运用正交试验方法获得通Ar除气工艺的最佳工艺参数,即通Ar流量为1.0~1.5 L/min,通Ar时间为20~25 min,镁合金温度为725~750 ℃。从热力学和动力学角度对镁合金熔液的除气机理进行探讨,建立导入镁合金熔液中Ar气体积的热力学关系式,并进行动力学方面的分析。结果表明:由于实际除氢时吸入氢,在理想条件下所推导的除气速率的动力学方程的理论计算值与实际数值存在较大差异。