文章编号:1004-0609(2007)11-1844-05

电沉积纳米镍合金及其复合材料的超塑性

张旭昀1,王国峰2,毕凤琴1,王 勇1

(1. 大庆石油学院 材料科学与工程系,大庆 163318

2. 哈尔滨工业大学 材料科学与工程学院,哈尔滨 150001)

摘 要:

采用脉冲电沉积技术制备纳米镍合金及Ni/Si3N4(w)复合材料,在应变速率为1×10?3~2×10?2 s?1,温度为673~823 K的条件下,研究它们的超塑性拉伸变形行为,确定最佳超塑性条件并获得最大伸长率。结果表明,Ni-Co合金在773 K,应变速率5×10?3 s?1时,最大伸长率为279%;Ni/Si3N4(w)复合材料在713 K,应变速率1×10?2 s?1时,最大伸长率为635%。采用SEM 和TEM对电沉积和超塑变形前后试件的显微结构进行表征。应用晶粒长大行为和协调机制对合金和复合材料的超塑性进行对比研究和讨论。

关键词:

中图分类号:TG 146.2 文献标识码:A

Superplasticity of nanostructured nickel alloy and composite fabricated by electrodeposition

ZHANG Xu-yun1, WANG Guo-feng2, BI Feng-qin1, WANG Yong1

(1. Department of Materials Science and Engineering, Daqing Petroleum Institute, Daqing 163318, China;

2. School of Materials Science and Engineering, Harbin Institute of Technology, Harbin 150001, China)

Abstract: A nanostructured nickel alloy and a Ni/Si3N4(w) composite were fabricated by pulse current electrodeposition, and their superplastic tensile deformation behaviors were investigated at strain rates ranging from 1×10?3 to 2×10?2 s?1 and temperatures ranging from 673 to 823 K. Optimal superplastic condition and the maximum elongation were determined. The results show that the maximum elongation of Ni-Co alloy can reach the value of 279% at strain rate of 5×10?3 s?1 and temperature 773 K, the maximum elongation of Ni/ Si3N4(w) composite is 635% at strain rate of 1×10?2 s?1 and temperature 713 K. Scanning electron microscopy and transmission electron microscopy were employed to examine the microstructures of the as-deposited and deformed samples. The superplastic behavior of the alloy and composite were compared with and discussed in terms of their grain growth behavior and accommodation mechanisms.

Key words: Ni-Co alloy; low temperature superplasticity; pulse current electrodeposition

超塑性是材料在断裂前显示出大伸长率的能力,典型的超塑伸长率在200%以上[1?3]。通常认为成形温度高于0.5Tm是超塑性的必要条件,这里Tm是基体熔点的绝对温度。超塑性行为具有重要的工业价值,如果能获得较低的变形温度,超塑成形将得到更广泛的应用[4]。在许多材料中晶粒尺寸减小到亚微米或纳米水平时,已经展示出了较低的最佳超塑性温度。镁基合金及其复合材料、钛合金和金属铝的低温超塑性已经得到广泛研究[5?10]。最近,在由电沉积制备的纳米晶纯镍中也证明有低温超塑性现象[4]。同微晶结构相比,纳米晶镍的超塑性温度降低了400 K[4]。尽管在实验中纳米结构变得不稳定,但是对纳米晶镍,获得了很低的最佳温度,只有0.4Tm。在超塑变形时,总是希望保持纳米结构晶粒。

本文作者用脉冲电沉积法制备纳米晶Ni-Co合金及Ni/Si3N4(w)复合材料,在观察它们的晶粒长大和显微结构变化的基础上讨论了超塑性机制。1 实验

用脉冲电沉积法制备了纳米Ni-Co合金及Ni/Si3N4(w)复合材料。电镀液的配方如下:氨基磺酸镍350 mL/L,氯化镍15 g/L,硼酸30 g/L,糖精1 g/L。电镀液温度为(50±1) ℃。电镀阳极为高纯镍板(纯度99.98%),阴极为经表面处理的不锈钢板。电镀时间7 h。为了制备纳米Ni-Co合金及Ni/Si3N4(w)复合材料,向电镀液中分别加入了20 g/L的氨基磺酸钴和5 g/L的高纯α-Si3N4晶须。晶须增强体Si3N4的直径为100 nm,长5 μm。

拉伸试件采用线切割加工,标距尺寸为10 mm×3 mm,厚度约为120 μm。拉伸实验在配有陶瓷加热炉的Instron 5565试验机上进行。超塑拉伸实验时,达到设定温度后保温20 min再开始实验,以提高温度场的均匀度。所有实验在空气中进行,采用不同的应变速率和成形温度。

试件晶粒尺寸大小可由TEM像计算得出,采用DSC研究电沉积材料的热行为。变形前后试样的微观结构可通过SEM进行观察。

2 结果与讨论

2.1 纳米复合材料沉积态的组织观察

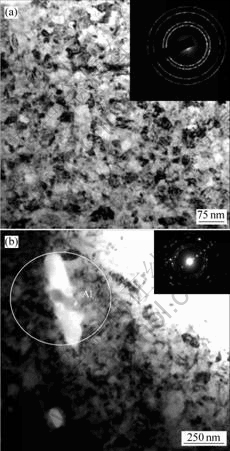

纳米Ni-Co合金及Ni/Si3N4(w)复合材料透射电镜明场相如图1所示,可以看出,合金的衍射花样为环形,而复合材料则为环形花样加上直线斑点。环形花样表明超细晶粒结构,直线斑点表明α-Si3N4晶须的存在。通过线性截取的方法,得到合金及复合材料的晶粒尺寸大小分别为20 nm和50 nm。用EDS测定了合金中的钴和复合材料中Si3N4晶须的含量,分别为22.6%(摩尔分数)和5%(质量分数)。

图1 电沉积显微组织的TEM像

Fig.1 TEM images showing as-deposited microstructures: (a) Ni-Co alloy; (b) Ni/Si3N4 (w) composite

早先的研究表明,在相似的电沉积条件下,纯镍和Ni/SiCp复合材料的平均晶粒尺寸分别可达到65 nm和40 nm。因此,电沉积时纯镍中增加溶质原子可细化初始晶粒[5],而Si3N4晶须的增加影响不大。

2.2 应变速率和变形温度对超塑性的影响

在应变速率为1×10?3~1×10?2 s?1,变形温度分别为723,773和823 K时对Ni-Co合金进行拉伸实验。不同实验温度下电沉积合金的应变速率与伸长率的关系如图2(a)所示。可见变形温度对合金的伸长率有非常重要的影响。当温度从723 K升高到823 K时,合金不再具有超塑性。在773 K,应变速率为5×10?3 s?1时,得到的最大伸长率为279%。值得指出的是,这个温度比传统的超塑性成形温度0.5Tm(Tm为熔点)要低100 ℃。

图2 伸长率与应变速率的关系

Fig.2 Variation of elongation as function of strain rate at different temperatures: (a) Ni-Co alloy; (b) Ni/Si3N4(w) composite

Ni/Si3N4(w)复合材料超塑拉伸应变速率范围从3×10?3~2×10?2 s?1,温度分别为673,713和753 K。不同温度下复合材料的应变速率与伸长率的关系如图2(b)所示。在673和713 K,应变速率为1×10?2 s?1时获得该温度的最大伸长率;而在753 K时,应变速率为1.5×10?2 s?1时获得该温度最大伸长率。该材料的最大伸长率为635%,其最佳超塑变形工艺参数为713 K,1×10?2 s?1。值得指出的是,该最佳变形温度比传统的超塑变形最低温度0.5Tm低150 ℃,同时,该材料具有高应变速率超塑性(即超塑变形应变速率达到1×10?2 s?1以上时伸长率仍高于200%)。在纳米材料中同时获得低温超塑性和高应变速率超塑性,具有重要的理论和实际意义。

Mishra等[3]电镀的纳米晶体镍,在应变速率为1×10?3 s?1时得到伸长率895%;Chan等[7]报道了用电沉积制备的SiC颗粒增强镍基纳米复合材料,在高应变速率为1.67×10?2 s?1时的最大伸长率为836%。虽然本实验中的电沉积Ni-Co合金应变敏感指数m值为0.5(由应变速率突变实验测定),但其最大伸长率远小于纯镍和颗粒增强镍基复合材料。由于晶粒尺寸和塑性变形机制是材料超塑性能的重要影响因素,因此,本实验中超塑性伸长率的降低表明,溶质元素钴的加入可以影响超塑过程中材料的晶粒尺寸或变形机制,其影响规律研究将另文报道。

不同温度和应变速率下真应力—应变曲线如图3所示。电沉积合金的超塑性行为与传统超塑性材料相似。初始流动应力随着应变速率的增大和变形温度的降低而增加。多数情况下存在一个稳定期。从图3(a)可以看出,在高温和低应变速率时(例如,T=773 K,应变速率为1×10?3 s?1),初始屈服后会产生流动硬化。

图3 不同温度和应变速率下的真应力—应变曲线

Fig.3 True stress-strain curves at different strain rates and constant testing temperature: (a) Ni-Co alloy; (b) Ni/Si3N4(w) composite

对于复合材料,流动应力随着应变速率的增加而增加,在真应力—应变曲线上出现较大的稳定流动区域。值得注意的是,在应变速率超过0.5×10?2 s?1时,经过大量变形后,观察到了流动硬化现象,这与传统超塑性材料是不同的。在传统细晶粒材料中,经常能够观察到流动硬化现象,几乎在整个超塑性变形部位都会出现,在低应变速率时通常把这种现象归因于晶粒长 大[8?9]。本实验中由于晶须的加入导致的流动硬化现象则很难通过晶粒长大来解释,其作用机理有待进一步研究。

电沉积Ni/Si3N4(w)复合材料的DSC曲线如图4所示,在873 K出现放热峰。Wang等[10]指出,放热峰与纳米晶体镍的晶粒长大有关,该温度放热速度最快表明该温度晶粒长大速度最快。然而,为进一步了解超塑性实验时复合材料中的晶粒长大,将复合材料缓慢加热到713 K并保温20 min,用SEM对其微观结构变化进行观察。

图4 电沉积Ni/Si3N4 (w)复合材料的DSC曲线

Fig.4 DSC trace of deposited Ni/Si3N4 (w) composite

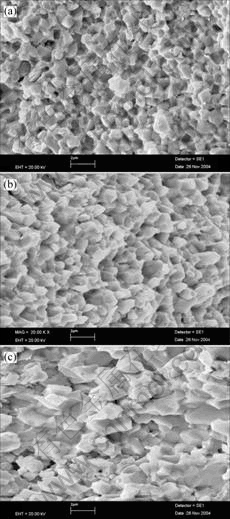

由图5(a)可见,经热处理后的平均晶粒尺寸长大到700 nm,但形状仍保持等轴状。在纳米晶材料中,较大的界面面积促进了晶粒长大。因此,即使在低的超塑性温度下,也会出现晶粒的急剧长大。图5(b)示出了在温度为713 K、应变速率1×10?2 s?1、伸长率200%时复合材料的显微组织,在测量区的平均晶粒尺寸为900 nm,大多数晶粒保持等轴晶。当伸长率达到635%时,晶粒的平均尺寸分别达到2 μm (沿拉伸方向)和1 μm (垂直拉伸方向),如图5(c)所示。McFadden等[4]研究了通过电沉积工艺制备的纳米晶镍的超塑性行为,在693 K、应变速率1×10?3 s?1时,也观察到了相似的各向异性晶粒长大(晶粒纵横比2)现象。然而,其流动硬化行为与现在的复合材料不同。这表明晶粒长大可能不是复合材料流动硬化现象的关键因素。

图5 不同伸长率拉伸试件Ni/Si3N4(w)复合材料的显微组织

Fig.5 Microstructures of Ni/Si3N4(w) composite after deformation with different elongations: (a) 0; (b) 200%; (c) 635% (Tensile axis is horizontal)

图6(a)和(b)所示分别为形变镍-钴合金试样在773 K,应变速率5×10?3 s?1时,垂直和平行于拉伸轴方向的显微组织。当伸长率达到279%时,平均晶粒尺寸长大到2 μm(沿拉伸轴)和1 μm(垂直拉伸轴),晶粒纵横比为2。一般认为形成拉长的晶粒与位错滑移有关。

图6 变形Ni-Co合金的微观结构

Fig.6 Microstructures of deformed Ni-Co alloy: (a), (b) Transverse to and along tensile axis, respectively, at temperature of 773 K and strain rate of 5×10?3 s?1

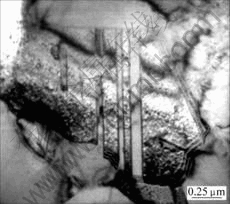

塑性变形后电沉积合金及其复合材料的TEM像如图7所示。可见,出现大量的孪晶和位错,这个现象McFadden等在参考文献[11]中并没有观察到。

图7 电沉积Ni-Co超塑拉伸后的明场透射电镜像

Fig.7 Bright-field TEM image of electrodeposited Ni-Co after superplastic tension

2.3 变形机理分析

众所周知,硫会在晶界上产生偏析。Torre和McFadden等同时也报道了电沉积镍的低温超塑性现象,提出低温Ni-S相在晶粒边界处的析出导致了低温超塑性和较大伸长率,因为Ni-S相起到润滑剂的作用并且促进了晶界滑移。目前对晶粒边界的硫偏析研究表明,较高含量的硫偏析是超塑过程中抑制晶粒生长和提高其伸长率的重要原因。在本文中,由于电沉积Ni-Co合金所使用的镀液与制备含硫的纳米晶镍镀液极为相似,很值得对硫的偏析现象进行研究。Torre等制备的材料,大量的硫偏析导致在晶粒边界硫含量升高至30%(质量分数),高含量的硫抑制了超塑过程中晶粒的长大。然而,与Torre等[12]所发现的不同,在图7中并没有观察到大量的硫偏析。晶界的能谱分析也表明,本实验制备的材料,晶界硫含量不超过1%(质量分数),因此,硫的偏析对本实验制备的材料的超塑变形作用有限,必然存在其它的协调过程来释放由晶界滑移产生的应力。在变形过程中,当晶粒长大到亚微米或微米尺度时,位错相对容易产生,位错滑移可以提供一种可能协调过程。然而,由于元素Co或晶须的存在,位错滑移很困难。图7中发现了大量的孪晶和位错。孪晶的出现表明孪晶可能是本实验中晶界滑移的一种重要的协调机制[13],因为在较高的应力集中时,更容易形成孪晶。其具体作用机制有待进一步深入研究。

3 结论

1) 在773 K,应变速率为5×10?3 s?1时,Ni-Co合金具有低温超塑性,最大伸长率达279%。当伸长率达到279%时,平均晶粒尺寸从初始的20 nm长大到 2 μm (沿拉伸轴)和1 μm (垂直于拉伸轴)。

2) 在713 K,应变速率为1×10?2 s?1时,Ni/Si3N4(w)复合材料具有低温和高应变速率超塑性,最大伸长率达635%。当伸长率达到635%时,平均晶粒尺寸从初始的50 nm长大到2 μm (沿拉伸轴)和1 μm (垂直于拉伸轴)。

3) 合金中没有观测到硫的偏析,可能是由于伸长率相对较低。然而,在变形试样中观察到了大量的孪晶和位错,可以推测,在接近超塑性试验结束时,孪晶成为晶界滑移的重要协调机制。

[1] Padmanabhan K A, Davis G J. Superplasticity[M]. New York: Springer, 1980: 15?21.

[2] Mayo M J. High and low temperature superplasticity in nanocrystalline materials[J]. Nanostructured materials 1997, 9: 717?719.

[3] Mishra R S, McFadden S X, Valiev R Z, Mukherjee A K. Deformation mechanisms and tensile superplasticity in nanocrystalline materials[J]. JOM, 1999, 51: 37?39.

[4] Mcfadden S X, Mishra R S, Valiev R Z, Zhilyaev A P, Mukherjee A K. Low temperature superplasticity in nanostructured nickel and metal alloys[J]. Nature, 1999, 398: 684?687.

[5] Schuh C A, Nieh T G, Iwasaki H. The effect of solid solution W additions on the mechanical properties of nanocrystalline Ni[J]. Acta Mater, 2003, 51: 431?432.

[6] Rickman J M, LeSar R, Srolovitz D J. Solute effects on dislocation glide in metals[J]. Acta Mater, 2003, 51: 1199?1200.

[7] Chan K C, Wang C L, Zhang K F. Low temperature and high strain ratesuperplasticity of Ni-1mass%SiC nanocomposite[J]. Mater Trans, 2004, 45: 2558?2560.

[8] Wang Z C, Ridley N, Davies T J. Strain hardening and grain elongation during superplastic deformation of ceramics[J]. Journal of Materials Science Letters, 1995, 14: 355?356.

[9] Kashyap B P, Chaturvedi M C. Superplastic behaviour of annealed AA 8090 Al-Li alloy[J]. Materials Science and Technology, 2003, 19: 1369?1371.

[10] Wang S C, Wei W C J. Kinetics of electroplating process of nano-sized ceramic particle/Ni composite[J]. Mater Chem Phys, 2003, 78: 574?575.

[11] McFadden S X, Mukherjee A K. Sulfur and superplasticity in electrodeposited ultrafine-grained Ni[J]. Mater Sci Eng A, 2005, A395: 265?267.

[12] Torre F D, Swygenhoven H V, Sch?ublin R, Sp?tig P, Victoria M. behaviour of nanocrystalline electrodeposited Ni above room temperature[J]. Scripta Mater, 2005, 53: 23?25.

[13] Ha T K, Son J R, Lee W B, Park C G, Chang Y W. Superplastic deformation of a fine-grained Zn-0.3wt% Al alloy at room temperature[J]. Mater Sci Eng A, 2001, A307: 98?99.

基金项目:国家自然科学基金资助项目(50605016); 中国博士后基金及黑龙江省博士后基金资助项目

收稿日期:2007-01-05;修订日期:2007-09-13

通讯作者:张旭昀, 副教授; 电话: 0459-6505266, 13836758478; E-mail: zxydqpi@sina.com

(编辑 陈爱华)

摘 要:采用脉冲电沉积技术制备纳米镍合金及Ni/Si3N4(w)复合材料,在应变速率为1×10?3~2×10?2 s?1,温度为673~823 K的条件下,研究它们的超塑性拉伸变形行为,确定最佳超塑性条件并获得最大伸长率。结果表明,Ni-Co合金在773 K,应变速率5×10?3 s?1时,最大伸长率为279%;Ni/Si3N4(w)复合材料在713 K,应变速率1×10?2 s?1时,最大伸长率为635%。采用SEM 和TEM对电沉积和超塑变形前后试件的显微结构进行表征。应用晶粒长大行为和协调机制对合金和复合材料的超塑性进行对比研究和讨论。