文章编号:1004-0609(2011)04-0784-12

Fe-Al、Ti-Al和Ni-Al系金属间化合物多孔材料的研究进展

李婷婷,彭超群,王日初,王小锋,刘 兵,王志勇

(中南大学 材料科学与工程学院,长沙 410083)

摘 要:

总结Fe-Al、Ti-Al、Ni-Al 3大系金属间化合物的物相结构和基本特性,论述Fe-Al、Ti-Al和Ni-Al 3大类金属间化合物多孔材料的制备方法、孔结构表征以及耐腐蚀性能,并指出孔结构参数的可控性研究、复合材料的制备和焊接性能的提高是金属间化合物多孔材料未来的研究重点。

关键词:

金属间化合物;Fe-Al合金;Ti-Al合金;Ni-Al合金;多孔材料;耐腐蚀性能;

中图分类号:TG146.2 文献标志码:A

Research progress in porous Fe-Al, Ti-Al and Ni-Al intermetallic compound porous materials

LI Ting-ting, PENG Chao-qun, WANG Ri-chu, WANG Xiao-feng, LIU Bing, WANG Zhi-yong

(School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The phase structures and elemental characteristics of Fe-Al, Ti-Al and Ni-Al intermetallic compound porous materials were summarized. The preparation methods, pore structures and corrosion resistances of these three kinds of intermetallic compound porous materials were discussed. The trends of development of porous Fe-Al, Ti-Al and Ni-Al intermetallics compound porous materials, the controllability of parameters of pore structure, the preparation of composite and the improvement of welding performance, were pointed out.

Key words: intermetallic compound; Fe-Al alloy; Ti-Al alloy; Ni-Al alloy; porous material; corrosion resistance property

多孔材料是指具有一定尺寸和数量孔隙结构的材料,通常孔隙率较大,孔隙结构作为有用的结构存 在[1]。多孔材料种类繁多,按化学成分和孔径尺寸进行分类是目前常用的两种分类方法。根据化学成分的不同可将多孔材料分为无机多孔材料和有机多孔材料。无机多孔材料主要包括金属多孔材料、陶瓷多孔材料和金属间化合物多孔材料3大类;有机多孔材料主要包括生物多孔材料和非生物多孔材料。此外,多孔材料也可根据孔径大小分为微孔(孔径<2 nm)、介孔(2 nm≤孔径≤50 nm)和宏孔(孔径≥50 nm)多孔材料。目前,多孔材料已广泛应用于医药、化工、冶金、海水淡化以及环境保护等领域,为提高工业生产率、节约能源、保护环境做出了重大贡献。有机多孔材料存在抗高温高压性能差、不耐有机溶剂,以及抗环境腐蚀性能较差等缺陷,只能应用于环境较为友好的水处理和生物等领域。相对于有机多孔材料而言,无机多孔材料则更能体现其广泛的应用价值[2]。金属多孔材料具有较高的机械强度和较优的抗热震性能,以及较好的机械加工性和焊接性能,但高温强度较低,高温抗氧化和抗腐蚀性能较差。因此,难以应用于高温领域或腐蚀性环境。与金属多孔材料比较,陶瓷多孔材料具有化学稳定好、热稳定性优异以及工作温度高等优点,但是,室温力学性能和可焊接性能较差,不易组件化[3]。

金属间化合物多孔材料是一种介于高温合金与陶瓷之间的新型无机多孔材料,由于其按照金属键和共价键共同结合,因此兼有金属材料和陶瓷材料的共同优点,具有优异的性能,如低密度,高弹性模量,高导热系数,高比强度和比刚度,优异的高温抗氧化性能,良好的抗各种强酸、强碱、盐雾、氯分子和氯离子腐蚀性能以及可加工性等。因此,作为高温催化剂载体材料和不锈钢的替代材料,具有广阔的应用前 景[4-6]。此外,在制备Fe-Al、Ni-Al和Ti-Al金属间化合物的过程中,由于不同元素本征扩散系数的较大差异所引起的偏扩散效应,使得材料中不可避免存在Kirkendall孔隙[7-9]。Kirkendall孔隙的存在严重影响 致密体结构材料的力学性能,必须加以消除,但作为功能材料,则可对其进行有效利用。因此,近年 来,金属间化合物多孔材料迅速成为材料界研究的热点之一。

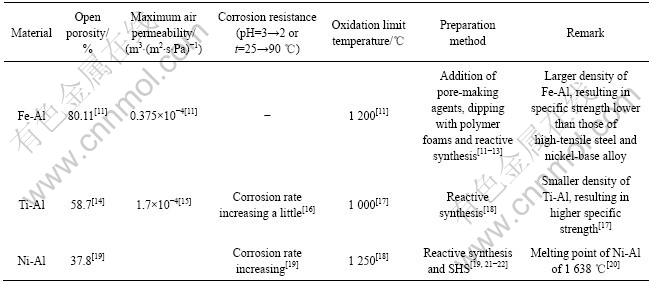

目前,研究较多的金属间化合物多孔材料有Fe-Al系(Fe3A1和FeAl)、Ti-Al系(Ti3Al和TiAl)以及Ni-Al系(Ni3A1和NiAl)金属间化合物[10],其性能特点如表1所列。金属间化合物多孔材料的研究主要集中在以下3个方面:1) 制备工艺的优化;2) 成孔机理的探讨;3) 材料性能的改善和应用范围的扩大。此外,有关这方面的研究性报道颇多,但综述论文鲜见报道。因此,本文作者着重从以上3个方面对三大系金属间化合物多孔材料的研究现状与进展进行系统的分析和总结。

1 无机多孔材料的制备方法与性能表征

多孔材料的性能与其多孔结构有着密切的关系,这也是目前国内外对多孔材料研究的热点之一[23-26]。由于不同的制备技术所得到的多孔材料的性能不同,因此,要得到性能优良的多孔材料,制备技术显得十分重要。制备多孔材料的关键和难点在于形成多孔结构。单纯得到孔隙率很高的材料并不困难,但要控制孔径及其分布、形状以及三维排列等,则需要对工艺进行优化设计,选择适当的制备工艺可以得到合适的孔洞大小、形貌和分布。

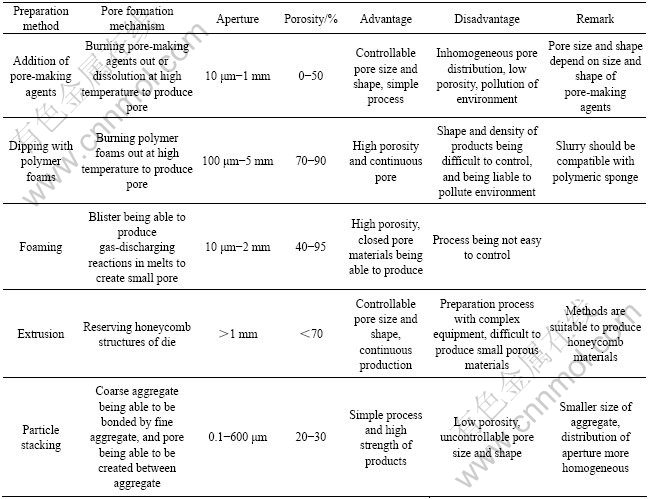

无机多孔材料的制备方法很多,目前应用较广的有5种:添加造孔剂法、有机泡沫浸渍法、发泡法、挤出成型法和颗粒堆积法,其成孔机理和工艺特点见表2[26-29]。

无机多孔材料的制备方法多种多样,不同的制备方法其孔隙形成机理不尽相同。根据多孔材料制备过程中孔隙与材料本身两者之间的相互作用,可将无机多孔材料制备方法中所依据的基本成孔机理分为两大类:宏观物理成孔机理和微观成孔机理,即化学反应成孔机理。宏观物理成孔机理包括:原料粒子物理堆积成孔、添加成分脱除成孔、流体介质排除材料基体成孔。几乎所有的无机多孔材料制备方法,都是根据这4类机理中的一种或几种组合机理来制备多孔材料的[15]。

表1 Fe-Al、Ti-Al和Ni-Al系金属间化合物多孔材料的性能特点

Table 1 Property characteristics of Fe-Al, Ti-Al and Ni-Al intermetallic compound porous materials

表2 无机多孔材料的主要制备方法及其特点[26-29]

Table 2 Main preparation methods of inorganic porous materials and their characteristics[26-29]

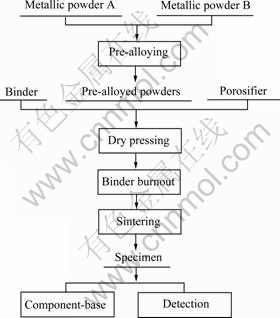

由于金属间化合物兼有金属与陶瓷共同的性能特点:一方面,材料学者尝试沿用无机多孔材料的制备方法来制备金属间化合物多孔材料,具体工艺流程如图1所示;另一方面,由于金属间化合物原料组分(两种或两种以上金属粉末)的特殊性,致使其成孔机理多样化,制备工艺简单化(例如无压反应合成法与SHS)。主要表现在金属元素间存在的Kirkendall效应,会在反应过程中产生Kirkendall孔隙,形成微孔。因此,无需将合金粉末进行预合金化,且不需添加其他成孔剂,就可利用原料粒子间的空隙、反应过程生成的孔隙等,制备出高孔隙率的多孔材料,从而简化工艺,减少污染,降低成本。

金属间化合物多孔材料的表征包括孔结构表征和性能表征。孔结构表征包括孔隙率、最大孔径和孔径分布。性能表征包括材料性质和传递性能两方面,材料性质包括机械强度和化学稳定性等,传递性能主要是指渗透性能[11]。

图1 金属间化合物多孔材料制备工艺流程

Fig.1 Preparation flowchart of intermetallic compound porous material

1.2.1 孔结构表征

1) 孔隙率及开孔隙率

孔隙率及开孔隙率是多孔材料的主要性能参数。由于多孔材料的用途广泛,不同的应用领域对其孔隙形貌特征的要求不同。例如,过滤分离领域要求多孔材料本身具有足够多的开孔隙,而对于隔热领域,多孔材料的闭孔隙则成为更为有益的组元。孔隙率的测量方法主要有显微镜观测法和阿基米德法[17]。其中,显微镜观测法可直接观测多孔体的总孔隙率,但不能测算多孔体的开孔隙率[11];而阿基米德法可根据渗入多孔体中流体在凝固后的体积直接测定多孔材料的开孔隙率,并且在已知材料理论密度的前提下,可以间接计算其总孔隙率和闭孔隙率[30]。

2) 最大孔径和孔径分布

最大孔径和孔径分布是过滤材料对流体分离选择性的决定因素,是过滤材料的重要参数,目前测定孔径及孔径分布的方法很多,最常用的是压汞法和泡压法[11]。压汞法无法区分通孔隙和半通孔隙;泡压法不但可以直接对成品或半成品的连通孔隙进行孔径分布分析,而且可检测最大孔径和缺陷尺寸。

1.2.2 性能表征

1) 传递性

多孔材料的传递性能主要是指其渗透性能[31]。渗透性能是指流体在一定压差下透过多孔体的能力,其大小取决于流体的特性、多孔体的通孔率、孔径及其分布、孔隙形状和多孔层厚度等因素[30]。常用测量方法为流体渗透法。渗透法是通过多孔体的阻力来测算比表面积的一种方法,流体可以是液体或者气体,其中使用较多的是气体[30]。

2)力学强度

力学强度是多孔材料性质表征的重要参数,然而,到目前为止尚无一种标准的测试方法对其进行合理表征。现今主要借鉴无机材料力学强度的测试方法。通常采用抗拉强度和抗弯强度等表示[11]。

3) 化学稳定性

化学稳定性是多孔材料的另一材料性质表征参数,以其耐酸碱性能表示,即在一定的条件(酸或碱溶液、温度和时间) 下考察多孔材料的质量变化、孔隙率变化以及最大孔径的变化[11]。

2 Fe-Al、Ti-Al和Ni-Al系金属间化合物多孔材料的基本特性与研究现状

2.1.1 Fe-Al系金属间化合物的物相结构与基本特性

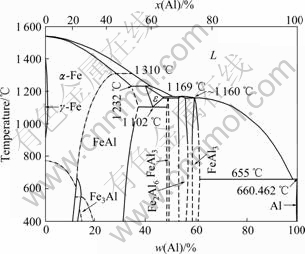

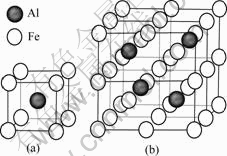

Fe-Al金属间化合物具有B2和DO3两种有序结构。由其相图[33](图2)可知:在室温下,当铝原子摩尔分数为22.5%~33%时Fe-Al金属间化合物为DO3结构,当铝原子摩尔分数为33%~51%时为B2结构;温度在540 ℃以上且当铝原子摩尔分数为22.5%~51%时均为B2结构[32]。因此,与DO3结构相比,B2结构具有更宽的成分范围,更好的相稳定性(约1 200 ℃下没有相变),而且可以固溶一定比例的第三组元,故可以通过合金化改善其性能。B2型FeAl金属间化合物为体心立方结构(图3)[33],在化学计量比下Al占据体心位置,Fe占据顶角位置。当Fe高于计量比时,多余的Fe占据Al的亚点阵位置;当Al高于计量比时,形成Al亚点阵上的一个空位对和Fe亚点阵上的一个错排Al原子[33]。

图2 Fe-Al二元合金相图[33]

Fig.2 Binary phase diagram of Fe-Al alloy[33]

图3 FeAl的晶体结构[33]

Fig.3 Crystal structure of FeAl[33]: (a) B2; (b) DO3

B2-FeAl的密度为5.56 g/cm3,弹性模量为259 GPa,具有较高的比模量和比强度,优良的抗氧化和抗腐蚀性能,但室温强度不及高强钢和镍基高温合金。DO3-FeAl的密度为6.72 g/cm3,硬度相对较低,HRC小于25,但其加工硬化速率高,具有较好的耐磨性,经表面氮化处理,其表面硬度可提高63%。由于FeAl金属间化合物具有特殊的超点阵位错结构,用常规方法制备的金属间化合物塑性较低[34]。

2.1.2 Fe-Al系金属间化合物多孔材料的研究现状

近年来,由于Fe-Al金属间化合物具有优异的高温抗氧化性能(其抗氧化极限温度可达1 200 ℃)、较高的比模量和比强度以及丰富的原料来源,因此,研究者便开始了对Fe-Al金属间化合物多孔材料的制备与研究。国内外学者对Fe-Al金属间化合物的研究大多集中在制备方法的优化以及成孔机理的探讨,其较为成熟的研究有YAMADA[10]、高鳞等[35]、贺跃辉等[36-37]申请的专利技术。

根据初始原料形态的不同,可将制备工艺分为如下两大类:第一类,制备前先将Fe、Al金属粉末预合金化化,再进行成型与烧结;第二类,制备时直接将Fe、Al金属粉末混合均匀再压制成型与烧结。由于制备方法的不同,其成孔机理也不尽相同。例如,直接将Fe、Al金属粉末混合制备时,当温度达到铝熔点,铝发生熔化,产生孔隙;而将金属粉末进行预合金化后,其成孔机理大多为造孔剂成孔和骨料颗粒间的空隙成孔。

先将粉末预合金化,再将其进行多孔化,是一种比较传统的制备方法,有关这方面的研究报道颇多,其研究的重点是孔结构参数的优化以及力学性能的提高。例如,刑毅等[38]采用高压水雾化法制备的Fe3Al预合金粉末(合金粉末的不规则形状确保了良好的成形性),经冷等静压成型和真空/氢气烧结,制备出平均孔径为7~20 μm、气体渗透性大于2.25×10-4 L/(cm2·min·Pa)、抗压强度达到120 MPa以上的高性能Fe3Al多孔材料。其成孔机理为利用颗粒堆积法,细骨料将粗骨料粘结,粗骨料间形成孔隙。而庞厚君 等[12, 39]利用球磨机械合金化与真空煅烧相结合的工艺制备Fe3Al粉末,并采用添加造孔剂的方法,制得开孔隙率高达35%且具有渗透性能的多孔金属间化合物Fe3Al。庞厚君等[12]所使用的目标造孔剂为NaCl、硬脂酸锌、PMMA、脲素以及TiH2,其中通过Image J软件的分析表明:当以PMMA为造孔剂时,孔隙周长、面积以及形状因子均优于其他造孔剂。成孔机理为挥发性造孔剂—聚甲基丙烯酸甲酯PMMA高温下挥发,在基体中留下孔洞,形成多孔结构。此外,陈斌[13]也采用机械合金化结合真空热处理的工艺由Fe粉和Al粉制备出性能稳定的Fe3Al粉末,再利用具有三维网状结构的聚氨酯泡沫结合浆料浸渍的方法制备Fe3Al多孔材料。但其研究的重点是一次浸渍工艺和多次离心浸渍工艺,所制备出的Fe3Al多孔材料的最优性能为:开孔隙率80.11%,抗压强度2.13 MPa。该研究表明,通过多次离心浸渍工艺制备的Fe3Al多孔材料,相比一次浸渍工艺,堵孔大量减少,材料的均匀性和稳定性有很大提高。

直接以金属粉末为原料制备金属间化合物多孔材料是一种新型的制备工艺[37],其主要特点如下:省去预合金化工序,简化工艺,降低成本;无需添加造孔剂就可制得高孔隙率多孔材料,减少环境污染;造孔机理多样化等。高海燕等[3-4, 11]直接以Fe和Al元素粉末为原料,经压制成型和分段无压烧结,制得Fe-Al系金属间化合物多孔材料,并系统研究了Al含量、烧结温度、升温速率、粉末粒度和压制压力等因素对孔结构参数的影响。其中,升温速率的影响主要表现如下[40]:升温速率越大,体积膨胀越大(FeAl多孔材料的制备伴随有体积膨胀,主要是由于生成了中间相Fe2Al5),孔隙率越高,最大孔径值越大。粉末粒度[41]不是决定FeAl孔隙度的主要因素,而是影响最大孔径的主要因素。此外,他们还研究了其成孔机理,主要有:低温固态下的Kirkendall效应造孔、中温段液态铝的消耗与反应造孔、高温段的反应相变造孔和贯穿整个烧结过程的颗粒间孔隙的演变[11]。

此外,Fe-Al 金属间化合物多孔材料作为一种实用性很强的材料,焊接组件化是其推广应用过程中所面临的问题之一,主要包括:Fe-Al金属间化合物多孔材料自身的焊接以及它和异体材料(结构材料)的焊接,例如不锈钢和碳钢等。高海燕等[42]采用Cu-10%Sn粉末压坯为钎料,真空下经过940 ℃保温15 min的处理,可获得FeAl多孔材料与不锈钢连接良好的焊接接头,焊接后的抗拉强度为83.9 MPa,可达到FeAl 多孔材料母体抗拉强度的90.6%,且其真空钎焊机理为液态钎料对被焊母体的粘结连接及钎料元素与被焊母体元素间的互扩散和反应。

2.2.1 Ti-Al系金属间化合物的物相结构与基本特性

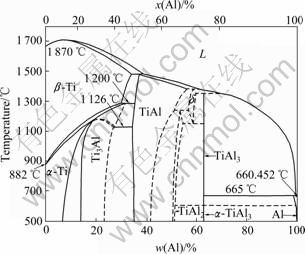

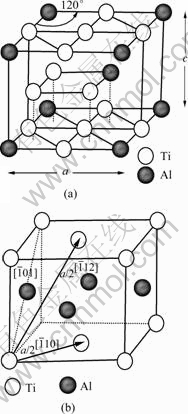

Ti-Al二元合金相图如图4所示[43]。从图4可以看出,在整个成分范围内随着Al含量的逐渐增加,Ti-Al合金表现出4种典型的金属间化合物结构,即α2-Ti3Al、γ-TiAl、TiAl2和TiAl3。除TiAl2亚稳相外,其他3种金属间化合物由于其特有的结构和性能而被广泛研究与应用。

图4 Ti-Al二元合金相图

Fig.4 Binary phase diagram of Ti-Al alloy

图5 Ti-Al合金典型晶体结构

Fig.5 Crystal structures of Ti-Al alloys: (a) α2-Ti3Al; (b) γ- TiAl

α2-Ti3Al的成分范围是14%~23%(质量分数),属于Kumakov型金属间化合物,这种金属间化合物随温度变化在约1 125 ℃存在一个有序-无序转变点,在临界温度以下即为有序的α2-Ti3Al相,晶体结构为DOl9结构,如图5(a)所示;在临界温度以上为无序的α2-Ti3Al固溶体,具有hcp结构。γ-TiAl的成分范围是35%~41.5%(质量分数),属于Berthollide型金属间化合物,其晶体结构为Ll0结构,即由(002)原子面上交替排列Ti原子和Al原子构成,其所属晶系为面心正方晶系(fct),长短轴比c/a大于1,如图5(b)所示。这种晶体结构的γ-TiAl金属间化合物在固相线以下的任何温度下均表现出有序状态。TiAl3是一种具有化学计量比成分的相,其成分为Ti-63%Al(质量分数),晶体结构为DO22结构,表现出超点阵长程有序结构。TiAl3金属间化合物在600 ℃以下还存在一个低温相,即α2-TiAl3相[17]。

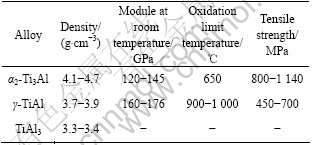

总的来说,Ti-Al合金具有低密度、高弹性模量、高导热系数、高抗氧化性能、抗强酸强碱腐蚀性能和抗氯分子氯离子腐蚀性能,高比强度和比刚度等一系列优异的物理性能、化学性能和力学性能。在整个成分范围内,3种典型的金属间化合物α2-Ti3Al、γ-TiAl和TiAl3的基本特性如表3所列。

表3 Ti-Al金属间化合物的基本特性[17]

Table 3 Fundamental performances of Ti-A1 intermetallic compounds[17]

2.2.2 Ti-Al系金属间化合物多孔材料的研究现状

近年来,对Ti-Al金属间化合物多孔材料的研究主要集中在以下几个方面:原料配比和制备工艺的优化、耐蚀性能和焊接性能的提高以及复合材料的制 备。原料配比主要指原料配比中粉末Al所占的质量分数。文献[14-15, 44-46]报道,Ti-Al合金的孔结构参数(开孔隙率、最大孔径和透气度)和成孔机理与Al含量有关:主要表现在随原料粉末中Al含量的提高,Ti-Al合金的最大孔径和开孔隙率都增大,当Al含量达到60%(质量分数)时,开孔隙率和透气度具有最大值,分别为59%和1.7×10-4 m3/(m2·s·Pa);且当铝含量超过60%(质量分数)时,总孔隙率呈下降趋势。Ti-Al多孔材料的主要成孔机理为由Ti-Al元素偏扩散反应所引起的Kirkendall效应导致的体积膨胀,但孔隙形成机理随Al含量的不同而不同[15]。

元素粉末反应合成法是制备Ti-Al金属间化合物多孔材料的常用方法之一,其中压制成型是此制备方法的关键步骤之一,具体表现在压制压力对孔隙率、最大孔径及渗透系数有很大影响,主要是因为压制压力的大小决定颗粒之间的间隙大小及数量,从而影响反应造孔和孔隙长大。当压制压力为250 MPa时,TiAl合金烧结坯具有较大的开孔隙率、较小的孔径和较大的渗透系数[47]。由于烧结方法多种多样,采用不同的烧结方法,所得材料的性能也各不相同。YEHESKEL和DARIEL等[48]利用超声波速测量技术,研究无压和热等静压烧结γ-TiAl中孔隙率对动态弹性模量的影响,主要依据是经无压和热等静压烧结的样品孔隙率不同,即比表面积不同,因此所得超声波速不同,即线性变化趋势不同,反映出动态弹性模量的变化。此外,Ti-Al坯体在元素粉末反应合成过程中,表现出突出的烧结膨胀特性:一方面,这是孔隙形成的重要特征,且与孔结构性能密切相关。另一方面,也给研究者一个重要的启示,即可通过控制烧结膨胀特性来控制多孔材料的孔结构。江垚和贺跃辉[18]采用普通反应合成和约束烧结两个过程研究多孔Ti-Al的膨胀行为及其规律,以便优化其孔结构参数。在反应合成过程中,Ti-Al合金坯体在700 ℃左右就发生迅速膨胀,这主要是由于Al发生熔化,粉末间扩散速率加快所致。此时,平均膨胀速率达到1.17%/K,体积膨胀达到60%以上,开孔隙度接近40%。当温度达到800 ℃以上时,Ti-Al合金坯体膨胀速率减缓,平均速率为0.017%/K, 体积膨胀量约为1%~3%,开孔隙度达到47%。但是,在约束烧结条件下,当温度低于1 000 ℃时,Ti-Al合金坯体表现出均匀而缓慢的膨胀行为,平均膨胀速率为0.057%/K。

耐蚀性主要是指金属间化合物多孔材料在一定温度下的耐酸碱能力,主要用孔结构参数的变化及多孔材料的质量增加来表示。Ti-Al金属间化合物多孔材 料具有优异的耐蚀性能[16]。据报道[49],Al含量为35%(质量分数)的多孔TiAl金属间化合物在90 ℃恒温条件下,当pH值由3减小到2时,耐腐蚀性能略有下降(主要表现为样品质量损失增大,开孔隙率增大),但仍明显优于多孔钛、多孔镍以及多孔不锈钢的。分析认为,多孔Ti-Al的优良耐蚀性能主要归因于Ti-Al金属间化合物特殊的键合特征以及Ti、Al元素的强钝化能力。

焊接性能主要是指多孔材料与不锈钢焊接后的整体抗拉强度,无机多孔材料的焊接组件化是实现其应用的一个重要步骤。周群等[50]采用与Ti-Al金属间化合物具有相似性能的Ti基活性焊料(Ti-Cu,此焊料能形成共晶焊料,熔点低,流动性好,能润湿大部分金属和部分非金属,并能与Ti-Al基体发生冶金结合,提高焊接头的强度)研究了多孔Ti-Al金属间化合物与434L不锈钢的真空钎焊连接。其结果表明:采用Ti-Cu粉焊料可以实现Ti-Al合金与不锈钢的连接;当焊接温度及焊接时间分别为955 ℃和240 s时,连接件的室温抗拉强度达到65 MPa,可满足多孔材料的工作需要。

此外,在复合材料方面,由于多孔Ti-Al合金的孔结构可控性高,晶体结构与金属Pd的相似,且在常温下,Pd与γ-TiAl的线膨胀系数极为接近,有望获得结合良好的界面结构及性能优异的复合材料。在此背景下,武治锋等[51]用化学镀法成功制得氢气平均渗透性能和抗热震性能良好的Pd/多孔TiAl合金基复合透氢膜。

2.3.1 Ni-Al系金属间化合物的物相结构与基本特性

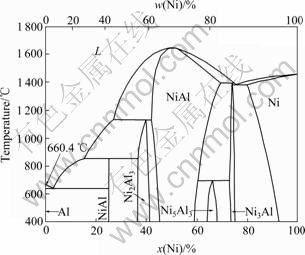

图6所示为Ni-Al合金二元相图。从图6可看出,NiAl相中含Ni量可为45%~60%(摩尔分数),高温区相对更宽些,较宽的成分范围为其合金化提供了有利条件。在Ni-Al二元系中,存在Ni5Al3、Ni2Al3、NiAl3、Ni3Al和NiAl等化合物,由于Ni5A13、Ni2A13和NiAl3熔点均较低,无法与传统Ni基高温合金相竞争;此外,由于实际应用的Ni3Al基合金大多引入一定量的γ相,在密度及熔点上比传统Ni基合金提高的幅度很有限,还不能满足更高温度环境的需要。因此,国内外许多材料研究工作者把目光越来越多地集中在NiAl基合金的研究上[20]。

图6 Ni-Al二元合金相图

Fig.6 Binary phase diagram of Ni-Al alloy

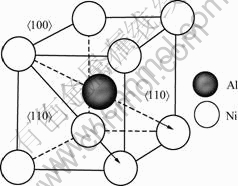

NiAl晶体结构为类似于体心立方的B2结构,如图7所示。Ni原子占据顶角位置,Al原子占据立方体中心。其晶格点阵常数与合金成分及温度有关,室温下化学计量比NiAl合金其晶格点阵常数为0.288 7 nm。NiAl是一种β相电子化合物,其共价电子和原子的比为3/2,键合方式为金属键和共价键混合型[20]。

图7 NiAl的晶体结构

Fig.7 Crystal structure of NiAl

NiAl特有的晶体结构决定了其优异的物理性能。1) 熔点高,其熔点达到1 638 ℃,比一般镍基合金高300~500 ℃,比Ni3Al高250 ℃,其使用温度可达到 1 250 ℃以上;2) 密度低,其密度为5.86 g/cm3,仅为镍及高温合金的2/3,比Ni3Al的密度还低1.64 g/cm3,可有效提高比强度;3) 热导率高。NiAl的热导率高,为一般高温镍基合金的4~8倍,可使零件温度梯度减少,热应力降低,提高冷热疲劳性能[20];4) 抗氧化性能优异、二元NiAl合金在单相区的成分和温度范围内,能够形成一种连续而致密的A12O3氧化膜,提高其抗氧化性能[43]。

2.3.2 Ni-Al系金属间化合物多孔材料的研究现状

在三大系金属间化合物多孔材料的研究中,Ni-Al系的研究报道最少,但是所涉及的研究范围较广。此方面的研究主要包括制备工艺的优化、成孔机理探讨、复合材料的制备以及耐蚀性的提高等。

Ni-Al金属间化合物多孔材料常用的制备方法主要有两大类:自蔓延高温合成技术(SHS)和无压反应合成法。自蔓延高温合成技术(SHS),也称为燃烧化学反应合成法。无压反应合成法的基本流程为:以金属元素粉末为原料,经混合以及冷压成形后,进行两阶段固态偏扩散反应烧结,得到样品。采用自蔓延高温合成技术制备Ni-Al多孔材料,具有以下特点:1) 可得到孔隙率高达55%、孔洞形状不规则、孔结构复杂、孔道曲折和孔壁粗糙的多孔材料[52];2) 在相同的孔隙率条件下,SHS与传统方法相比,所得多孔材料具有更高的强度[19];3) 混合粉末中Ni/Al的比例对孔隙率有很大影响,例如,试验中得到的Ni3Al的孔隙率最低(<5%),而NiAl3的孔隙率则可达45%[21]。此外,当Ni/Al 质量比为4:1时,孔洞直径较小,颗粒较细小、均匀[52]。

采用SHS制备Ni-Al金属间化合物多孔材料时,所涉及的成孔机理有[19, 21]:1) 随着温度升高,Al颗粒熔融,产生孔隙;2) 试样内部气体体积基本不变,温度升高,压强增大,气体逸出,形成孔洞;3) 由于空气中的Al粉颗粒表面覆盖了一层氧化物(Al2O3?3H2O),而且Al粉中溶解了一部分氢,因此反应过程中有大量的氢气逸出,形成孔隙;4) Ni-Al二元合金相图中,液相线和固相线的距离较大,合金的成分过冷区较大,倾向于形成枝晶,枝晶骨架的交接使得枝晶间的液体被封闭,难以弥补收缩也是孔洞产生的原因之一。

采用无压反应合成法制备Ni-Al金属间化合物多孔材料时,合金成分、粉末粒度和烧结温度等都对材料的孔结构参数有影响,主要表现在如下几个方 面[22, 53-55]:1) 随着Al含量增加,开孔隙率、最大孔径和透气度增大,例如,在相同的烧结工艺下,多孔NiAl的最大孔径约为35 μm,而多孔Ni3Al的约为5 μm。2) 随着Al粉粒度增大,最大孔径和透气度都增加,透气度的增加趋势更为显著;3) 开孔隙度随温度升高增大到一定值后呈减小趋势;4) 由于中间相的形成取决于烧结温度和Al含量,而有些中间相生成伴随体积膨胀,有些伴随体积收缩,因此体积膨胀率与烧结温度和Al含量有关;5) 可通过对NiAl压坯的预热处理来优化孔结构参数。例如,DONG等[54]研究预热处理对NiAl压坯的影响,结果表明,在低于Al熔点的温度下对压坯进行预热处理,压坯不发生变形,且孔结构与预热时间有着紧密联系。此外,由于在制备NiAl多孔材料的过程中会生成中间相Ni2Al3,因此会导致体积膨胀。而且体积膨胀率、孔隙率和最大孔径都随预热时间的延长而增大,但预热时间越长,最终产品的最大孔径越小。

NiAl金属间化合物多孔材料具有优异的耐蚀性。例如,采用反应合成法制备的NiAl金属间多孔材料的高温抗氧化性优于316L不锈钢的,在环境条件更为苛刻的情况下可替代316L不锈钢[9]。

在多孔复合材料方面,主要是NiAl与陶瓷的复合。例如,崔洪芝等[56]以(Al2O3+TiB2)为颗粒增强体 系,采用SHS制备了NiAl/Al2O3+TiB2多孔复合材料,对比(Al2O3+TiB2)加入前后,复合多孔材料的孔径减小,孔隙间的连通性增强,孔隙率升高。崔洪芝[20]的研究表明:添加体积分数为5%的发泡剂(Ti+B4C),NiAl3的孔隙率可提高到80%;同时,原料组成对多孔复合材料的孔隙形貌有很大影响,陶瓷粉末含量较高时,形成的空隙多为开孔,而当金属粉末含量较高时,则为球形闭孔。此外,还可采用无压熔渗法制备TiC含量较高的TiC/Ni3Al复合材料[57],并且通过增加TiC 质量分数可以调节多孔预制件的孔隙结构,使预制件的孔隙率增加;多孔预制件孔隙结构的变化可以调节复合材料的孔隙率。多孔预制件的孔隙率越高、孔隙尺寸越大,则金属间化合物熔体浸渗畅通,复合材料的孔隙率越小。

3 结语

金属间化合物多孔材料是一种介于高温合金与陶瓷之间的新型无机多孔材料,性能优异,应用前景可观。近年来,Fe-Al、Ti-Al、Ni-Al金属间化合物多孔材料的研究重点主要集中在制备工艺的优化、原料配方的设计、可焊接性能和耐蚀性能的提高,以及孔结构参数的可控性的实现。在Fe-Al、Ti-Al、Ni-Al 3大类金属间化合物多孔材料中,Fe-Al系金属间化合物多孔材料开孔隙率高达80.11%,但是其密度较大,导致其室温强度较高强钢的低。此外,Fe-Al系金属间化合物多孔材料的制备方法较少,还未见利用SHS制备Fe-Al金属间化合物多孔材料的文献报道。Ti-Al系金属间化合物由于其密度较小,因此具有较高的比强度,且其耐蚀性较好。Ni-Al系金属间化合物多孔材料的抗高温氧化能力最好,其抗氧化极限高达1 250 ℃,这与其高熔点特性有关。

未来几年,从多孔材料的制备和应用的角度看,金属间化合物多孔材料的发展趋势如下:1) 开发能精确控制孔结构、孔径大小及其孔径分布或具有特定取向孔结构的制备工艺;2) 多孔材料材质的复合化,即引入添加剂,提高多孔材料的传递性能和化学稳定性;3) 可靠性焊接技术的研究与开发。焊接性能是金属间化合物多孔材料实用化过程中所面临的主要问题之一,直接影响其应用前景。总之,随着金属间化合物多孔材料的制备工艺、焊接技术、成孔机理以及孔结构表征等方面研究的深入,其应用化进程必将加快,无机多孔材料的应用领域将更加广泛。

REFERENCES

[1] 杨涵崧, 朱永长, 李慕勤, 吕 迎. 多孔陶瓷材料的研究现状与进展[J]. 佳木斯大学学报: 自然科学版, 2005, 23(1): 88-91.

YANG Han-song, ZHU Yong-chang, LI Mu-qin, L? Ying. Current situation and development of porous ceramic material[J]. Journal of Jiamusi University: Natural Science Edition, 2005, 23(1): 88-91.

[2] 席本强. 多孔材料的特性分析[J]. 科技信息, 2007, 23: 316-329.

XI Ben-qiang. Analysis of the feature of porous material[J]. Science & Technology Information, 2007, 23: 316-329.

[3] 高海燕, 贺跃辉, 沈培智, 江 垚, 黄伯云, 徐南平. FeAl金属间化合物多孔材料的制备[J]. 材料研究学报, 2008, 25(5): 485-489.

GAO Hai-yan, HE Yue-hui, SHEN Pei-zhi, JIANG Yao, HUANG Bai-yun, XU Nan-ping. Preparation of porous FeAl material[J]. Chinese Journal of Materials Research, 2008, 25(5): 485-489.

[4] 高海燕, 贺跃辉, 沈培智, 江 垚, 黄伯云, 徐南平. Fe-Al金属间化合物多孔材料的制备及孔结构表征[J]. 粉末冶金材料科学与工程, 2009, 14(4): 275-280.

GAO Hai-yan, HE Yue-hui, SHEN Pei-zhi, JIANG Yao, HUANG Bai-yun, XU Nan-ping. Fabrication and pore structure characteristics of porous Fe-Al intermetallics[J]. Materials Science and Engineering of Powder Metallurgy, 2009, 14(4): 275-280.

[5] JULBE A, FARRUSSENG D, GUIZARD C. Porous ceramic membranes for catalytic reaction-overview and new ides[J]. Journal of the Membrane Society, 2001, 181(1): 3-20.

[6] 汤慧萍, 张正德. 金属多孔材料发展现状[J]. 稀有金属材料工程, 1997, 26(1): 1-6.

TANG Hui-ping, ZHANG Zheng-de. Development status of porous metal materials[J]. Rare Metal Materials and Engineering, 1997, 26(1): 1-6.

[7] SALAMON M, MEHRER H. Interdiffusion, Kirkendall effect, and Al self-diffusion in iron-aluminum alloys[J]. International Journal of Materials Research and Advanced Techniques, 2005, 96(1): 4-16.

[8] JIANG Y, DENG C P, HE Y H, ZHAO Y, XU N P, ZOU J, HUANG B Y, LIU C T. Reactive synthesis of microporous titanium-aluminide membranes[J]. Materials Letters, 2009, 63: 22-24.

[9] DONG H X, JIANG Y, HE Y H, ZOU J, XU N P, HUANG B Y, LIU C T, LIAW P K. Oxidation behavior of porous NiAl prepared through reactive synthesis[J]. Materials Chemistry and Physics, 2010, 122(2/3): 417-423.

[10] YAMADA O. Method for producing intermetallic compound porous material: US 7374717B2[P]. 2008-05-20.

[11] 高海燕. Fe-Al金属间化合物多孔材料的研究[D]. 长沙: 中南大学, 2009: 13-16, 33, 93-94.

GAO Hai-yan. Study on FeAl intermetallic compound porous material[D]. Changsha: Central South University, 2009: 13-16, 33, 93-94.

[12] 庞厚军. 汽车尾气净化器载体多孔材料的制备[D]. 南京: 华东理工大学, 2005: 52-55.

PANG Hou-jun. Preparation of porous Fe3Al alloy as carrier for automotive exhaust gases purification[D]. Nanjing: East China University of Science and Technology, 2008: 52-55.

[13] 陈 斌. 浆料浸渍法制备汽车尾气催化剂载体的研究[D].南京: 华东理工大学, 2008: 41-46

CHEN Bin. Study on Fe3Al as carrier for automotive exhaust gases purification by slurry infiltration[D]. Nanjing: East China University of Science and Technology, 2008: 41-46

[14] 黄虎军, 贺跃辉, 江 垚, 黄伯云, 徐南平. Ti-Al系金属间化合物多孔材料的制备和性能[J]. 材料研究学报, 2007, 21(4): 337-342.

HUANG Hu-jun, HE Yue-hui, JIANG Yao, HUANG Bai-yun, XU Nan-ping. Preparation and characteristics of Ti-Al based alloy porous material[J]. Chinese Journal of Materials Research, 2007, 21(4): 337-342.

[15] JIANG Y, HE Y H, XU N P, ZOU J, HUANG B Y, LIU C T. Effects of the Al content on pore structures of porous Ti-Al alloys[J]. Intermetallics, 2008, 16: 327-332.

[16] ZHENG Z, JIANG Y, DONG H X, TANG L M, HE Y H, HUANG B Y. Environmental corrosion resistance of porous TiAl intermetallic compounds[J]. Transactions of Nonferrous Metals Society of China, 2009, 19: 581-585.

[17] 江 垚. Ti-Al 金属间多孔材料的研究[D]. 长沙: 中南大学, 2008: 8-12, 17-19.

JIANG Yao. Research of Ti-Al intermetallic compound porous material[D]. Changsha: Central South University, 2008: 8-12, 17-19.

[18] 江 垚, 贺跃辉. 反应合成Ti-35%Al多孔合金的膨胀特性[J]. 材料研究学报, 2010, 24(2): 191-195.

JIANG Yao, HE Yue-hui. Swelling behavior of porous Ti-35%Al alloy prepared by reactive synthesis[J]. Chinese Journal of Materials Research, 2010, 24(2): 191-195.

[19] 姚坡元. 燃烧合成法制备NiAl多孔材料的研究[D]. 济南: 山东科技大学, 2004: 43-47.

YAO Po-yuan. Research of NiAl porous material by SHS[D]. Jinan: Shandong University of Technology, 2004: 43-47.

[20] 崔洪芝. 多孔金属间化合物/陶瓷载体材料研究[D]. 青岛: 中国石油大学(华东), 2009: 14-16.

CUI Hong-zhi. Study on porous intermetallic/ceramic carrier materials[D]. Qingdao: China University of Petroleum, 2009: 14-16.

[21] KANETAKE N, KOBASHI M. Innovative processing of porous and cellular materials by chemical reaction[J]. Scripta Materialia, 2006, 54: 521-525.

[22] 吴 靓, 贺跃辉, 董虹星. Ni-Al金属间化合物多孔材料的制备[J]. 粉末冶金材料科学与工程, 2009, 14(1): 52-56.

WU Liang, HE Yue-hui, DONG Hong-xing. Fabrication of porous Ni-Al intermetallic compounds[J]. Materials Science and Engineering of Powder Metallurgy, 2009, 14(1): 52-56.

[23] HAI C X, WATANABE H, SHIRAI T, FUJI M, TAKAHASHI M, WANG F. Modifying the surface of electrically conductive porous alumina[J]. Materials Letters, 2009, 63(15): 1320-1322.

[24] WANG X, RUAN J M, CHEN Q Y. Effects of surfactants on the microstructure of porous ceramic scaffolds fabricated by foaming for bone tissue engineering[J]. Materials Research Bulletin, 2009, 44(6): 1275-1279.

[25] K?SGENS P, ROSE M, SENKOVASKA I, FR?DE H, HENSCHEL A, SIEGLE S, KASKEL S. Characterization of metal-organic frameworks by water adsorption[J]. Microporous and Mesoporous Materials, 2009, 120(3): 325-330.

[26] GONZALEZ G, GOMES M E, VITALE G, CASTRO G R. Effect of Al content on phase transitions of zeolite MEL[J]. Microporous and Mesoporous Materials, 2009, 121(1/3): 26-33.

[27] 曾令可, 胡动力, 税安泽, 任雪潭, 刘平安, 王 慧, 程小苏. 多孔陶瓷制备新工艺及其进展[J]. 中国陶瓷, 2007, 43(4): 3-7.

ZENG Ling-ke, HU Dong-li, SHUI An-ze, REN Xue-tan, LIU Ping-an, WANG Hui, CHENG Xiao-su. The novel techniques and development of preparation of porous ceramics[J]. China Ceramics, 2007, 43(4): 3-7.

[28] 王圣威, 金宗哲, 黄丽容. 多孔陶瓷材料的制备及应用研究进展[J]. 硅酸盐通报, 2006, 25(4): 124-129.

WANG Sheng-wei, JIN Zong-zhe, HUANG Li-rong. Development of processing and application of porous ceramics[J]. Bulletin of the Chinese Ceramic Society, 2006, 25(4): 124-129.

[29] SAITO Y, TAKEI T, HAYASHI S. Effects of amorphous and crystalline SiO2 additives on gamma A12O3 to alpha A12O3 phase transitions[J]. Journal of the American Ceramic Society, 1998, 81(8): 2197-2200.

[30] 黄培云. 粉末冶金原理[M]. 北京: 冶金出版社, 1981: 373-400.

HUANG Pei-yun. Powder metallurgy principle[M]. Beijing: Metallurgical Industry Press, 1981: 373-400.

[31] 刘培生, 杨全成, 周茂奇. 多孔材料透过性能的表征[J]. 钛工业进展, 2006, 23(4): 12-16.

LIU Pei-sheng, YANG Quan-cheng, ZHOU Mao-qi. Expression of permeation property of porous materials[J]. Titanium Industry Progress, 2006, 23(4): 12-16.

[32] IKEDA O, OHNUMA I, KAINUMA R, ISHIDA K. Phase equilibrium and stability of ordered BCC phases in the Fe-rich portion of the Fe-Al system[J]. Intermetallics, 2001, 9: 755-761.

[33] YOSHIMI K, HANADA S, YOO M H. On lattice defects and strength anomaly of B2-type FeAl[J]. Intermetallics, 1996, 4: 159-169.

[34] DORFRNAN S. Non-empirical study of energy parameters in B2 and DO3 phases of Fe-A1 alloy[J]. Computational Materials Science, 2000, 17: 186-190.

[35] 高 鳞, 贺跃辉, 徐进辉, 汪 涛. FeAl金属间化合物多孔材料的制备方法: 中国, 200810306379.8[P]. 2009-05-27.

GAO Lin, HE Yue-hui, XU Jin-hui, WANG Tao. The preparation method of FeAl alloy porous material: CN 200810306379.8[P]. 2009-05-27.

[36] 贺跃辉, 江 垚, 高海燕, 沈培智, 徐南平, 黄伯云. 一种制备孔径梯度FeAl金属间化合物均质过滤膜的方法: 中国专利 CN 200710035404.4[P]. 2008-01-23.

HE Yue-hui, JIANG Yao, GAO Hai-yan, SHEN Pei-zhi, XU Nan-ping, HUANG Bai-yun. A preparation method of gradient pore FeAl alloy homogeneous membrane: CN 200710035404.4[P]. 2008-01-23.

[37] 贺跃辉, 江 垚, 高海燕, 沈培智, 徐南平, 黄伯云. 一种FeAl金属间化合物过滤材料的制备方法: 中国, 200710035406.3[P]. 2008-01-23.

HE Yue-hui, JIANG Yao, GAO Hai-yan, SHEN Pei-zhi, XU Nan-ping, HUANG Bai-yun. A preparation method of FeAl alloy filter material: CN 200710035406.3[P]. 2008-01-23.

[38] 刑 毅, 麻洪秋, 况春江. Fe3Al金属间化合物多孔材料的研究[J]. 粉末冶金技术, 2005, 23(4): 263-267.

XING Yi, MA Hong-qiu, KUANG Chun-jiang. Investigation on Fe3Al intermetallic porous materials[J]. Powder Metallurgy Technology, 2005, 23(4): 263-267.

[39] 庞厚君, 叶以富, 陈 斌. 多孔Fe3Al金属间化合物的试验研究[J]. 金属热处理, 2006, 31(3): 55-58.

PANG Hou-jun, YE Yi-fu, CHEN Bin. Research of porous Fe3Al intermetallic compound[J]. Heat Treatment of Metals, 2006, 31(3): 55-58.

[40] GAO H Y, HE Y H, SHEN P Z, XU N P, ZOU J, JIANG Y, HUANG B Y, LIU C T. Effect of heating rate on pore structure of porous FeAl material[J]. Powder Metallurgy, 2008, 52(2): 171-175.

[41] 高海燕, 贺跃辉, 沈培智, 陈 刚, 江 垚, 黄伯云, 徐南平. 粉末粒度对FeAl 金属间化合物多孔材料孔结构的影响[J]. 功能材料, 2009, 40(9): 1513-1515.

GAO Hai-yan, HE Yue-hui, SHEN Pei-zhi, CHEN Gang, JIANG Yao, HUANG Bai-yun, XU Nan-ping. Effect of powder size on the pore structure of porous FeAl intermetallics[J]. Functional Materials, 2009, 40(9): 1513-1515.

[42] 高海燕, 贺跃辉, 沈培智, 江 垚, 黄伯云, 徐南平. FeAl多孔材料与不锈钢的焊接[J]. 中国有色金属学报, 2009, 19(1): 90-95.

GAO Hai-yan, HE Yue-hui, SHEN Pei-zhi, JIANG Yao, HUANG Bai-yun, XU Nan-ping. Welding of FeAl porous material and stainless steel[J]. The Chinese Journal of Nonferrous Metals, 2009, 19(1): 90-95.

[43] 徐春梅, 郭建亭. NiAl微晶涂层对两种NiAl基共晶合金高温氧化性能的影响[J]. 金属学报, 2002, 38(7): 673-678.

XU Chun-mei, GUO Jian-ting. Effect of NiAl microcrystalline coatings on high temperature oxidation behaviors of two NiAl-based eutectic alloys[J]. Acta Metallrugica Sinica, 2002, 38(7): 673-678.

[44] JIANG Y, DENG C P, HE Y H, ZHAO Y, XU N P, ZOU J, HUANG B Y, LIU C T. Reactive synthesis of microporous titanium-aluminide membranes[J]. Materials Letters, 2009, 63: 22-24.

[45] 贺跃辉, 江 垚, 林小芹, 汤义武, 徐南平, 高海燕, 张启修. 钛、铝元素粉末反应合成制备钛铝金属间化合物过滤膜的方法: 中国, 200410003039.5[P]. 2005-07-20.

HE Yue-hui, JIANG Yao, LIN Xiao-qin, TANG Yi-wu, XU Nan-ping, GAO Hai-yan, ZHANG Qi-xiu. The preparation method of TiAl alloy membrane by pressureless sintering Ti/Al elemental powder: CN 200410003039.5[P]. 2005-07-20.

[46] 贺跃辉, 江 垚, 林小芹, 汤义武, 徐南平, 高海燕, 张启修. 孔径梯度均质钛铝金属间化合物过滤膜的制备方法: 中国, 200410002601.2[P]. 2005-07-20.

HE Yue-hui, JIANG Yao, LIN Xiao-qin, TANG Yi-wu, XU Nan-ping, GAO Hai-yan, ZHANG Qi-xiu. The preparation method of gradient pore TiAl alloy homogeneous membrane: CN 200410002601.2[P]. 2005-07-20.

[47] 张丰收, 贺跃辉, 江 垚, 林小芹, 黄伯云, 刘 咏. 压制压力对多孔TiAl合金孔结构及过滤性能的影响[J]. 粉末冶金材料科学与工程, 2006, 11(4): 214-218.

ZHANG Feng-shou, HE Yu-hui, JIANG Yao, LIN Xiao-qin, HUANG Bai-yun, LIU Yong. Effect of pressing pressure on pore filtering performance in porous structure and TiAl alloy[J]. Materials Science and Engineering of Powder Metallurgy, 2006, 11(4): 214-218.

[48] YEHESKEL O, DARIEL M P. The effect of processing on the elastic moduli of porous γ-TiAl[J]. Materials Science and Engineering A, 2003, 354: 344-350.

[49] 武治锋, 贺跃辉, 江 垚, 汤烈明, 黄伯云, 徐南平. 多孔TiAl金属间化合物的抗热盐酸腐蚀性能[J]. 粉末冶金材料科学与工程, 2007, 12(5): 311-315.

WU Zhi-feng, HE Yue-hui, JIANG Yao, TANG Lie-ming, HUANG Bai-yun, XU Nan-ping. Corrosion resistance of porous TiAl alloy in hot hydrochloric acid solution[J]. Materials Science and Engineering of Powder Metallurgy, 2007, 12(5): 311-315.

[50] 周 群, 贺跃辉, 江 垚, 高海燕, 沈培智. 多孔TiAl金属间化合物和434L不锈钢的钎焊连接[J]. 粉末冶金材料科学与工程, 2008, 13(1): 30-34.

ZHOU Qun, HE Yue-hui, JIANG Yao, GAO Hai-yan, SHEN Pei-zhi. Brazing porous TiAl intermetallic to 434L stainless steel[J]. Materials Science and Engineering of Powder Metallurgy, 2008, 13(1): 30-34.

[51] 武治锋, 贺跃辉, 江 垚, 汤烈明, 黄伯云, 徐南平. Pd/多孔TiAl合金基复合透氢膜的制备与性能[J]. 材料研究学报, 2008, 22(5): 454-460.

WU Zhi-feng, HE Yue-hui, JIANG Yao, TANG Lie-ming, HUANG Bai-yun, XU Nan-ping. Fabrication and characterization of Pd/porous TiAl alloy composite membrane[J]. Chinese Journal of Materials Research, 2008, 22(5): 454-460.

[52] 黑鸿君, 崔洪芝, 董淑光, 张金玲, 曹丽丽. 反应合成Ni-Al金属间化合物多孔材料的研究[J]. 新技术新工艺, 2007(9): 83-85.

HEI Hong-jun, CUI Hong-zhi, DONG Shu-guang, ZHANG Jin-ling, CAO Li-li. Study on Ni-Al intermetallic porous material by SHS[J]. New Technology & New Process, 2007(9): 83-85.

[53] DONG H X, JIANG Y, HE Y H, SONG M, ZOU J, XU N P, HUANG B Y, LIU C T, LIAW P K. Formation of porous Ni-Al intermetallics through pressureless reaction synthesis[J]. Journal of Alloys and Compounds, 2009, 484: 907-913.

[54] DONG H X, HE Y H, ZOU J, XU N P, HUANG B Y, LIU C T. Effect of preheating treatment at 575 ℃ of green compacts on porous NiAl[J]. Journal of Alloys and Compounds, 2010, 492: 219-225.

[55] 高 鳞, 贺跃辉, 徐进辉, 汪 涛. NiAl金属间化合物多孔材料及其制备方法: 中国, 200810304720.1[P]. 2009-02-04

GAO Lin, HE Yue-hui, XU Jin-hui, WANG Tao. NiAl intermetallic compound porous material and their preparation method: CN 200810304720.1[P]. 2009-02-04.

[56] 崔洪芝, 王 勇, 黑鸿君, 曹丽丽. 多孔TiB2+Al2O3/NiAl 基复合材料的研究[J]. 粉末冶金技术, 2008, 26(5): 350-353.

CUI Hong-zhi, WANG Yong, HEI Hong-jun, CAO Li-li. Study on porous TiB2+Al2O3/NiAl-based composite material[J]. Powder Metallurgy Technology, 2008, 26(5): 350-353.

[57] 缪燕平, 何柏林. 多孔预制件对TiC/Ni3Al复合材料孔隙率的影响[J]. 粉末冶金工业, 2009, 19(3): 41-44.

MIAO Yan-ping, HE Bo-lin. Effect of porous performs on porosity of prepared TiC/Ni3Al composites[J]. Power Metallurgy Industry, 2009, 19(3): 41-44.

收稿日期:2010-11-20;修订日期:2011-02-20

通信作者:彭超群,教授,博士;电话:0731-88877197;E-mail: pcq2005@163.com