短纤维C/C-SiC复合材料的组织结构与断裂机制

梁锦华, 黄启忠, 苏哲安, 谢志勇

(中南大学 粉末冶金国家重点实验室, 湖南 长沙, 410083)

摘 要:

散法制得含Si短炭纤维料饼, 经树脂浸渍、 模压成形和炭化后成为预制体, 经反复浸渍/炭化增密和高温反应生成SiC, 制备了C/C-SiC复合材料。 利用光学显微镜、 扫描电镜和X射线衍射对其组织结构特征和断裂机制进行研究。 结果表明: C/C-SiC复合材料的增强相短炭纤维具有垂直于压力方向的平面内随机取向的层状结构, 平行于压力方向上分布的纤维较少; 基体中的碳化硅为β-SiC, 在C/C-SiC复合材料中主要分布在纤维与基体、 纤维与纤维之间的各种缝隙中和原来硅颗粒所处的位置附近; C/C-SiC复合材料弯曲破坏属于脆性断裂, 微观破坏机制主要表现为短炭炭纤维的“拔鞘”、 脱离或脆断, 以及基体炭和碳化硅的脆性断裂。

关键词: C/C-SiC复合材料; 组织结构; 断裂机制

中图分类号:TB332 文献标识码:A 文章编号: 1672-7207(2005)06-0924-05

Structure and fracture mechanism of short fibre reinforced C/C-SiC composites

LIANG Jin-hua, HUANG Qi-zhong, SU Zhe-an, XIE Zhi-yong

(State Key Laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract: Short carbon fibre reinforced carbon and silicon carbide (C/C-SiC) composites were manufactured in four steps: the dispersion of short carbon fiber and silicon powder by water suspension method; after polymer impregnation, compression moulding and carbonization to obtain the green body consisting of the dispersed fiber and silicon; densification by multiple cycles of polymer impregnation and carbonization; generation of silicon carbide by means of high temperature reaction. The structure feature and fracture mechanism of C/C-SiC composites were studied by means of optical microscope, scanning electron microscopy and X-ray diffraction. The results show that C/C-SiC composites have a laminated structure with preferred orientation of short carbon fibres, and only a few fibres are found in vertical direction. β-SiC is mainly distributed in the gaps between fibres or fibre and matrix, and vicinity of the original sites of silicon powder. The flexural failure of C/C-SiC composites is results from brittle fracture. The micro-fracture mechanisms are shown as the pull-out, separation or brittle failure of the short carbon fibres, and the brittle fracture of carbon and silicon carbide matrixes.

Key words: C/C-SiC composite; structure feature; fracture mechani

C/C-SiC复合材料具有优良的耐高温、 抗氧化、 耐腐蚀、 耐疲劳、 抗蠕变、 耐热冲击和耐磨损性能, 以及优异的力学性能, 如密度低、 比模量高、 比强度高、 导电、 传热和热膨胀系数低等[1-4], 已应用于航空航天、 车辆工程、 机械工程等领域。 研究工作者对连续纤维C/C-SiC复合材料进行了较

论文联系人: 黄启忠, 男, 教授; 电话: 0731-8836078(O); E-mail: qzhuang@mail.csu.edu.cn [BJ(,,,][BJ)] 第6期 梁锦华, 等: 短纤维C/C-SiC复合材料的组织结构与断裂机制 深入的研究[5-7], 但对短纤维C/C-SiC复合材料研究相对较少[1, 8]。 影响短纤维C/C-SiC复合材料力学性能的因素主要是短炭纤维的结构、 分布状况, 基体炭和碳化硅的结构以及各种界面等。 为此, 作者对短纤维C/C-SiC复合材料的组织结构特征和断裂机制进行研究。

1 实 验

1.1 试样制备

使用粒度为4~10mm的TX-12D短切炭纤维、 纯度为99.3%的49μm硅粉和硼酚醛树脂按图1所示的工艺流程制备C/C-SiC复合材料。 其中, 碳化硅的生成属于树脂炭与硅粉的原位反应。

其工艺参数为: 固化温度为150~200℃, 成型压力为10~40MPa, 保温2~3h。 然后, 于800~900℃在真空炭化炉中进行炭化。 在压力作用下浸渍树脂, 固化后进行炭化。 经过4~5次增密处理后, 进行高温热处理, 此工艺包括原位反应生成SiC(1500~1600℃, 1h左右)和基体炭及短炭纤维的石墨化处理(2300℃)。

短炭纤维体积分数为23%, 硅体积分数为8.4%, 制得的样品密度为1.80g/cm3。

图 1 C/C-SiC复合材料制备工艺流程

Fig. 1 Flow chart of fabricating process

of C/C-SiC composites

1.2 实验方法

采用光学显微镜和扫描电镜(SEM)分析短炭纤维和SiC微观结构及分布状态。 采用三点弯曲法测试样品垂直于压力方向的弯曲强度, 试样尺寸(长×宽×高)为55 mm×10 mm×4 mm, 跨距为40 mm, 加载速率为1.00 mm/min。 断口形貌观察在KYKY2800型扫描电子显微镜上进行。 在Rigaku/MAX-3C型X射线衍射仪上对试样进行物相组成分析。

2 组织结构特征

2.1 层状结构

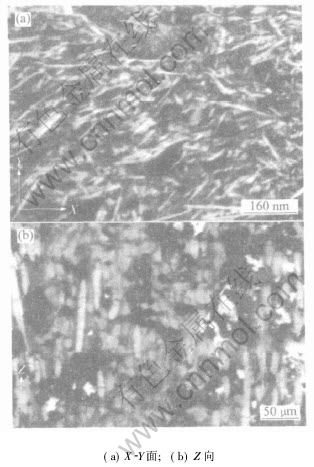

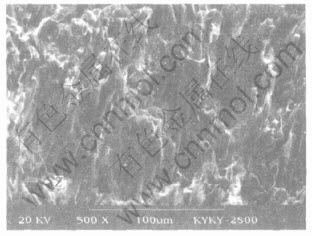

图2和图3所示分别为C/C-SiC复合材料的光学显微照片和断口SEM照片。 由图2可见, 短炭纤维在垂直于压力方向的平面(X-Y面)内随机取向, 在平行于压力方向(Z向)纤维分布较少, 属于典型的层状结构。

图 2 C/C-SiC复合材料光学显微照片

Fig. 2 Optical micrographs of C/C-SiC composites

短炭纤维基本上平行于X-Y面分布, 但纤维的轴向并不都是平行于X-Y面, 而是以一定的小角度与其斜交(如图2(a)及图3所示)。 C/C-SiC复合材料的炭化后收缩试验数据(X-Y面方向收缩量约为1.0%, Z向收缩量约为8.4%)也说明其具有层状结构。 短炭纤维基本在X-Y面取向分布, 因而, 限制了该方向的基体炭化收缩, 而Z向上的短炭纤维分布少, 基体炭化收缩量相对较大。

图 3 C/C-SiC复合材料断口SEM照片

Fig. 3 SEM fractograph of C/C-SiC composites

C/C-SiC复合材料层状结构的形成主要有两方面的原因: 一是由于试验采用自制的分散过滤装置实现短炭纤维的悬浮均匀分散, 在过滤沉积过程中, 短炭纤维在X-Y面内择优排列, 随着纤维浆体在Z向上的不断浓缩和被压缩, 只有少量纤维呈Z向排布; 二是模压固化成型, 在压力和软化树脂的浸润作用下, 短炭纤维容易产生滑动, 在垂直于压力的平面内优先排列。

2.2 SiC的反应机理及形貌

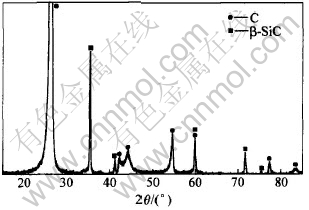

图4所示为C/C-SiC复合材料的X射线衍射(XRD)图。 由图4可见, 反应生成的碳化硅为β-SiC, 不见单质Si的衍射峰。 由于在材料中碳是过量的, 且经过2300 ℃的高温处理, 因此, 认为单质Si反应完全。 若因Si含量太低(〈0.2%)而无法被XRD检测出来, 则Si对C/C-SiC复合材料的影响也将忽略不计。

图 4 C/C-SiC复合材料X射线衍射图

Fig. 4 XRD pattern of C/C-SiC composites

关于液态Si在C/C多孔体中与C的反应机理较为成熟, 硅碳反应可分成3个阶段[5, 9-12]: 第一阶段, 硅蒸汽最先进入缝隙并与其中的炭纤维或树脂炭表面接触后剧烈反应生成最初的SiC-Ⅰ细晶薄层; 第二阶段, 液态硅进入缝隙, 硅原子通过SiC-Ⅰ层扩散至C-SiC界面与碳原子反应, SiC在炭的纳米级晶粒上选择性成核长大, 最终形成致密的细晶SiC-Ⅰ层, 界面向C方向移动; 第三阶段, SiC-Si界面的部分细晶SiC溶解于液硅中, 并重新析出较大的SiC晶粒, 从而形成粗晶SiC-Ⅱ层。 J.Schulte-Fischedick等[5]认为SiC-Ⅰ层细晶平均晶粒尺寸为100 nm, SiC-Ⅱ层粗晶平均晶粒尺寸为15 μm。

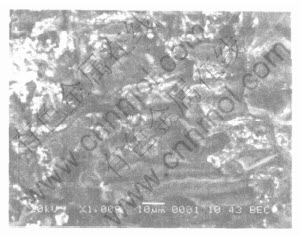

图5所示为C/C-SiC复合材料硅碳反应前后的光学显微照片。 可见, 材料中存在树脂炭化及石墨化时由于收缩与炭纤维分离所产生的裂缝(图5(a)中A处)及相邻炭纤维之间的间隙(图5(b)中B处), 根据反应机理, 反应的前2个阶段容易完成; 硅的熔点是1410℃, 而材料的硅碳反应和石墨化处理是同时进行的, 因此, 1500~1600℃时硅碳反应时间较短, 最终处理温度将升到2300℃, 这说明硅多以蒸汽形态与炭纤维及树脂炭接触反应生成SiC, 液态硅也由于后期高温难于形成过冷而不利于粗晶的析出长大; 由于硅粉(粒径小于50 μm)的添加, 材料中最大的孔隙应是硅粉熔化后所产生的孔洞, 因此孔洞附近的碳化硅也会比较密集。 图6所示为C/C-SiC复合材料断口的背散射电子扫描(BES)照片。 从图中可以粗略了解SiC在C/C-SiC复合材料中的分布情况。 由于背散射电子是以直线逸出样品表面, 因此, 检测器只能检测到某一反射方向的背散射电子用于成像。 图6中较亮的衍衬像为硅, 较暗的衍衬像为碳。

图 5 C/C-SiC复合材料硅碳反应前后的显微照片

Fig. 5 Micrographs of C/C-SiC composites

before and after reaction of silicon and carbon

图 6 C/C-SiC复合材料断口背散射电子扫描照片

Fig. 6 Backscatter electron scanning

fractograph of C/C-SiC composites

3 断裂机制分析

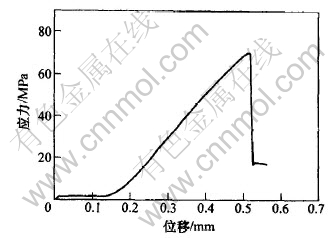

图7所示为C/C-SiC复合材料3点弯曲断裂的应力-位移曲线。 由图7可见, C/C-SiC复合材料的断裂行为是随应力增大, 应力-位移曲线基本呈线性变化, 达到最大应力后, 基体与纤维同时断裂, 断口平整(如图3所示), 属于脆性断裂。

图 7 C/C-SiC复合材料应力—位移曲线

Fig. 7 Stress—displacement curve of

C/C-SiC composites

对弯曲破坏后的C/C-SiC复合材料断口进行SEM显微观察, 结果见图8。 由于树脂在炭化过程产生收缩变形, 导致纤维和基体炭的界面很弱或出现裂缝, 较低的应力就能使炭纤维与树脂炭、 碳化硅的界面结合破坏, 或使力学性能较差的树脂炭破坏。 裂纹容易通过这些薄弱环节扩展, 并最终破坏炭纤维实现整体断裂。

图 8 C/C-SiC复合材料断口SEM照片

Fig. 8 SEM fractographs of C/C-SiC composites

C/C-SiC复合材料是一种脆性材料, 在受到应力作用时不产生塑性变形。 但短炭纤维仍然呈现有“拔鞘”的现象, 由图8(a)可以看到“拔鞘”后留下的纤维断头和凹坑, 只是纤维与基体的界面破坏并不如炭纤维那样光滑, 纤维断头也不长。

短炭纤维分布的随机性以及SiC-C界面的作用, 使C/C-SiC复合材料具有其特有的断裂特性, 受力时断裂机制复杂。 部分炭纤维沿断裂表面取向, 当主裂纹扩展时, 将使纤维与基体的结合破坏, 纤维从断裂表面的某一面上脱离。 由图8(b)可以观察到纤维脱离表面后留下的空位。 SiC-C界面是容易滋生微裂纹的地方, 主裂纹扩展时容易通过这些微裂纹破坏纤维并形成断裂, 如图6所示, 纤维断口附近可观察到SiC的存在。 一些炭纤维与基质炭结合良好, 或其轴向与裂纹扩展方向成较小角度, 不容易形成“拔鞘”, 受到弯曲或扭曲应力而断裂, 或者受到轴向应力而被拉断, 如图8(c)和8(d)所示。 部分树脂炭和炭纤维之间会存在SiC(图6)。 若裂纹直接通过基体树脂炭和碳化硅扩展, 就会产生基体的脆性断裂, 如图8(c)和8(d)中A和B处的基体断口所示。

这种纤维取向的随机性导致C/C-SiC复合材料微观破坏机制多样化, 它们对材料的抗裂纹扩展有着极大的影响, 具有一定的韧化作用。

4 结 论

a. 实验制备的短纤维C/C-SiC复合材料具有垂直于压力方向上随机取向的层状结构, 平行于压力方向上分布的炭纤维较少。

b. β-SiC在C/C-SiC复合材料中主要分布在纤维与基体、 纤维与纤维之间的各种缝隙中和原来硅颗粒所处的位置附近。

c. 短纤维C/C-SiC复合材料弯曲破坏属于脆性断裂, 微观破坏机制主要表现为短炭纤维的“拔鞘”、 脱离或脆断, 以及基体炭和碳化硅的脆性断裂。

参考文献:

[1]Krenkel W, Heidenreich B, Renz R. C/C-SiC Composites for advanced friction systems[J]. Advanced Engineering Materials, 2002, 4(7): 427-436.

[2]LIU Wen-chuan, WEI Yong-liang, DENG Jing-yi. Carbon-fiber-reinforced C-SiC binary matrix composites[J]. Carbon, 1995, 33(4): 441-447.

[3]罗瑞盈. 碳/碳复合材料制备工艺及研究现状[J]. 兵器材料科学与工程, 1998, 21(1): 64-70.

LUO Rui-ying. Present study situation and technology of preparation for carbon/carbon composites[J]. Ordnance Material Science and Engineering, 1998, 21(1): 64-70.

[4]曹英斌, 张长瑞, 陈朝辉, 等. Cf/SiC陶瓷基复合材料发展状况[J]. 宇航材料工艺, 1999, 29(5): 10-14.

CAO Ying-bin, ZhANG Chang-rui, CHEN Zhao-hui, et al. Progress of carbon fiber-reinforced SiC composites[J]. Aerospace Materials and Technology, 1999, 29(5): 10-14.

[5]Schulte-Fischedick J, Zern A, Mayer J, et al. The morphology of silicon carbide in C/C-SiC composites[J]. Materials Science and Engineering A, 2002, 332(1-2): 146-152.

[6]肖鹏, 徐永东, 黄伯云. CVI法快速制备C/SiC复合材料[J]. 硅酸盐学报, 2002, 30(2): 240-243.

XIAO Peng, XU Yong-dong, HUANG Bai-yun. Rapid fabrication of C/SiC composites using chemical vapor infiltration method[J]. Journal of the Chinese Ceramic Society, 2002, 30(2): 240-243.

[7]闫联生, 王涛, 邹武, 等. 碳/碳化硅复合材料快速成型工艺研究[J]. 宇航材料工艺, 1999, 29(3): 41-45.

YAN Lian-sheng, WANG Tao, ZOU Wu, et al. Rapid fabrication of C/SiC composites[J]. Aerospace Materials and Technology, 1999, 29(3): 41-45.

[8]任芸芸, 熊翔, 肖鹏, 等.短炭纤维增强碳化硅复合材料氧化行为的研究[J]. 矿冶工程, 2004, 24(2): 78-80.

REN Yun-yun, XIONG Xiang, XIAO Peng, et al. The study of oxidation behavior of short carbon fiber reinforced silicon carbide composites[J]. Mining and Metallurgical Engineering. 2004, 24(2): 78-80.

[9]Favre A, Fuzellier H, Suptil J. An original way to investigate the siliconizing of carbon materials[J]. Ceram Int, 2003, 29(3): 235-243.

[10]Pampuch R, Walasek E, Bialoskorski J. Reaction mechanism in carbon-liquid silicon systems at elevated temperatures[J]. Ceram Int, 1986, 12(2): 99-106.

[11]Pampuch R, Walasek E, Bialoskorski J. Mechanism of reactions in the Si1+Cf system and the self-propagating high-temperature synthesis of silicon carbide[J]. Ceram Int, 1987, 13(1): 63-68.

[12]Ness J N, Page T F. Microstructural evolution in reaction-bonded silicon carbide[J]. J Mater Sci, 1986, 21: 1377-1397.

收稿日期:2005-01-20

基金项目: 国家重点基础研究发展计划项目(2006CB600901)

作者简介: 梁锦华(1979-), 男, 广东江门人, 硕士, 从事炭/炭复合材料研究

摘要: 采用水悬浮分散法制得含Si短炭纤维料饼, 经树脂浸渍、 模压成形和炭化后成为预制体, 经反复浸渍/炭化增密和高温反应生成SiC, 制备了C/C-SiC复合材料。 利用光学显微镜、 扫描电镜和X射线衍射对其组织结构特征和断裂机制进行研究。 结果表明: C/C-SiC复合材料的增强相短炭纤维具有垂直于压力方向的平面内随机取向的层状结构, 平行于压力方向上分布的纤维较少; 基体中的碳化硅为β-SiC, 在C/C-SiC复合材料中主要分布在纤维与基体、 纤维与纤维之间的各种缝隙中和原来硅颗粒所处的位置附近; C/C-SiC复合材料弯曲破坏属于脆性断裂, 微观破坏机制主要表现为短炭炭纤维的“拔鞘”、 脱离或脆断, 以及基体炭和碳化硅的脆性断裂。

[3]罗瑞盈. 碳/碳复合材料制备工艺及研究现状[J]. 兵器材料科学与工程, 1998, 21(1): 64-70.

[4]曹英斌, 张长瑞, 陈朝辉, 等. Cf/SiC陶瓷基复合材料发展状况[J]. 宇航材料工艺, 1999, 29(5): 10-14.

[6]肖鹏, 徐永东, 黄伯云. CVI法快速制备C/SiC复合材料[J]. 硅酸盐学报, 2002, 30(2): 240-243.

[7]闫联生, 王涛, 邹武, 等. 碳/碳化硅复合材料快速成型工艺研究[J]. 宇航材料工艺, 1999, 29(3): 41-45.

[8]任芸芸, 熊翔, 肖鹏, 等.短炭纤维增强碳化硅复合材料氧化行为的研究[J]. 矿冶工程, 2004, 24(2): 78-80.