文章编号: 1004-0609(2006)02-0339-07

气相沉积制备Ni-Al合金纳米粉末的相生成规律

高伟丽, 严红革, 盛绍顶, 陈振华

(湖南大学 材料科学与工程学院, 长沙 410082)

摘 要:

以直流电弧作为加热源, 在高纯氩气氛下蒸发了Ni-Al母合金, 制备出粒度小于60nm的合金纳米粉末, 并研究了纳米粉末中的相生成规律。 结果表明: 纳米粉末中合金相的形成规律与Ni-Al相图一致; 蒸发高Ni含量的母合金容易得到以金属间化合物相ε-AlNi3和δ-AlNi为主的纳米粉末; 而蒸发Al含量较高的母合金时, 容易得到γ-Al3Ni2相, 且粉末中化合物相的相对含量显著减少; 改变放电电流的大小可以改变粉末中析出相的种类和相对含量; 而只改变惰性气体的压力时, 粉末中的析出相种类不变, 只是相对含量改变。 实验发现所制备的纳米粉末中未出现β-Al3Ni5和Al3Ni低温相。

关键词: Ni-Al合金; 纳米粉末; 合金相; 气相沉积; 气相蒸发

中图分类号: TG111.5 文献标识码: A

Phase formation regularities of Ni-Al alloy

nano powders prepared by vapor deposition

GAO Wei-li, YAN Hong-ge, SHENG Shao-ding, CHEN Zhen-hua

(School of Materials Science and Engineering,

Hunan University, Changsha 410082, China)

Abstract: Ni-Al alloy nanometer powders were prepared by vapor deposition technology with arc as evaporation source. The mean particle sizes of the obtained powders were less than 60nm. The formation regularities of phases in the as-prepared powders were investigated. The results show that the regularities are consistent with Ni-Al phase diagram. The intermetallic compound phases of ε-AlNi3 and δ-AlNi are easily to form in the nanometer powders when master alloys rich in Ni are evaporated. On the other hand, when master alloys rich in Al are evaporated, γ-Al3Ni2 is easy to form in the nanometer powders, and the relative amount of compound phases decreases obviously. The phases in the nanometer powders and its relative amount change with arc current, but changing Ar gas pressure can only influence the relative amount of phases. The low temperature phases of β-Al3Ni5 and Al3Ni do not form in the nanometer powders.

Key words: Ni-Al alloy; nanometer powder; alloy phase; PVD; gas evaporation

纳米粒子具有显著的体积效应、 表面效应、 量子尺寸效应等[1, 2], 因而表现出一些反常的现象, 如在金属纳米粒子中观察到了熔点下降、 晶格畸变、 熔化过热、 相变、 室温下自发扩散融合等现象[3-6]。 对于合金纳米粒子, 这种尺寸效应必然对纳米子的合金化行为及合金相结构产生显著影响,这将与常规合金和大颗粒粉末的特性有显著的不同。

可用于制备合金纳米粉末的方法有很多, 如在低压惰性气体中的气相蒸发法(加热源有电阻、 电弧[7]、 等离子体、 激光[8, 9]、 电子束、 感应电流[10]等)、 丝爆法[11]、 CVD法、 离子溅射法等[12, 13]。 在上述方法中, 电弧、 等离子体和激光加热蒸发法具有加热速度快、 温度高, 是制备合金, 特别是含有高熔点金属的合金纳米粉末的理想方法。 近年来, 部分关于气相法制备金属间化合物的报道有: Kidoa等[14]制备出的Al86Mn14超微粉, 并作了表面氧化膜的观察; Liu等[15 ]采用活性氢熔融金属反应法制备了Fe-Ti的纳米粉末; 此后Liu等[16 ]还制备了Fe3Al化合物的纳米粉末。 目前, 国内外采用直流电弧作为加热源气相沉积出合金纳米粉末的报道并不多见, 系统研究相生成规律的工作也较少, 一般是关于粉末特性的研究。 因此, 本文作者采用该方法蒸发了Ni-Al系合金, 研究了纳米粉末中合金相的生成规律和合金纳米颗粒的形貌、 组织特点。

1 实验

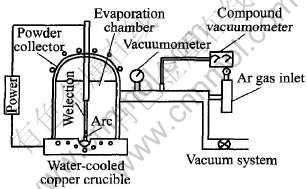

实验装置结构原理如图1所示, 设备的额定功率为22kW 。 电极采用直径为10mm的W棒。 蒸发室和粉末收集器均带有水冷系统, 目的是吸收蒸发源产生的辐射热从而将蒸发室的温度保持在较低水平以利于金属蒸气的凝聚和纳米粉末的沉积, 并保护铜坩埚。

图1 实验装置原理图

Fig.1 Schematic diagram of evaporation equipment

实验按照如下流程进行: 准备原料, 清理设备→抽真空至1×10-3 Pa后通入高纯氩气清洗蒸发室3~4次→通入定量氩气后加热母合金→冷却和钝化完毕后收集粉末→检测与分析。

所选取的原料金属Ni和Al的纯度均为99.95%, 预先熔炼成母合金, 每次投料量为30~50g。 蒸发气氛采用高纯Ar气, 纯度为99.995%。 通过调节电极电流的大小来控制加热温度。 如图1所示, 蒸发室内的高真空度采用YG-S型复合真空计测量(最高测量精度可达1×10-5 Pa), 所通入的氩气的压力由真空压力表读出(精度为0.5×10-4 MPa, 即50Pa)。 蒸发结束后, 冷却水继续流通5min, 使蒸发室冷却。 在收集粉末之前, 要向蒸发室内通入约8×103的氩气对粉末进行钝化处理约5min后破坏真空。 在蒸发过程中蒸发室内的压力无升高现象。 在放电过程中电流表的指数有一定的波动, 一般在±5A左右。

采用X射线衍射仪(Cu靶, 波长0.154178nm)分析纳米粉末物相, 用Hitachi H800型透射电子显微镜观察纳米颗粒的形貌和组织特征。

2 实验结果

2.1 母合金成分对纳米粉末相组成的影响

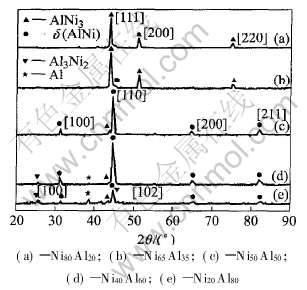

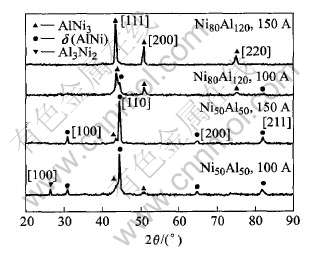

在放电电流I≈150A, Ar气压力p≈500Pa的条件下蒸发了成分为Ni100-xAlx (x=80, 65, 50, 35, 20)的母合金, 所得到的纳米粉末的X射线衍射谱如图2所示。

图2 Ni100-x Alx 合金纳米粉末的X射线衍射图谱

Fig.2 XRD patterns of Ni100-x Alx alloy powders

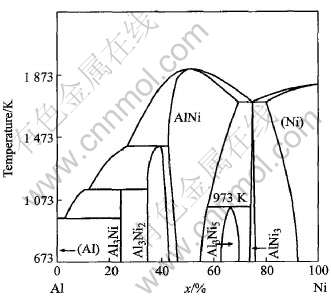

由图2可知: 当母合金中Ni含量(摩尔分数, 下同为80%)时, 粉末中的相为ε-AlNi3相; 当母合金中Ni含量降低到65%时, 粉末中的相除了ε-AlNi3相外, 还有δ-AlNi相生成, 不过含量很少。 进一步降低母合金的Ni含量, 则粉末中的δ-AlNi相含量迅速增加, 当母合金的成分为Ni50Al50时, 粉末中的ε-AlNi相含量最高, 此外还含有少量ε-AlNi3相; 母合金的Ni含量在40%~50%之间时, 粉末中生成相以δ-AlNi相为主。 继续降低母合金的Ni含量, 粉末中除了δ-AlNi相和ε-AlNi3相外, 还生成了γ-Al3Ni2相和纯Al相, 且母合金中的Al含量越高, 则粉末中的纯Al相也越多。 根据上述结果并结合Ni-Al相图(图3)可以看出, 粉末中合金相出现的顺序与相图上合金相随合金成分变化的排列顺序一致, 只是在本实验制得的粉末中一直未出现低温相ε-Al3Ni5相和Al3Ni相。

图3 Ni-Al合金平衡相图

Fig.3 Ni-Al phase diagram

2.2 Ar气压力对纳米粉末中相生成规律的影响

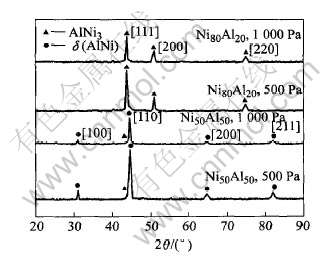

实验在放电电流I≈150A, Ar气压力p1≈500Pa和p2≈1000Pa的条件下蒸发了成分为Ni100-xAlx(x=20, 50)的母合金, 研究了Ar气压力对粉末相组成的影响。 粉末的X射线衍射谱如图4所示。

由图4可以看出, 在蒸发过程中只改变Ar气压力时不会改变粉末的相组成。 对于Al50Ni50的母合金, 粉末的组成相仍为δ-AlNi+ε-AlNi3。 对于Ni80Al20的母合金, 粉末的组成相仍为ε-AlNi3。 根据各个相的衍射峰位置和峰强的变化可知, 粉末中的生成相种类虽然没有改变, 但其相对含量却发生了变化。 由Ni50Al50合金的结果可以看出, 减少压力使得粉末中δ-AlNi相的相对含量明显减少, 而ε-AlNi3相的相对含量则增加。

2.3 放电电流对纳米粉末相组成的影响

在Ar气压力p≈500Pa条件下分别采用I1≈ 100A和I2≈150A的放电电流加热蒸发了成分为Ni100-xAlx(x=20, 50)的母合金, 得到了粉末的X射线衍射谱如图5所示。

图4 不同Ar气压力下Ni100-xAlx(x=20, 50)合金纳米粉末的X射线衍射谱(I=150A)

Fig.4 XRD patterns of Ni100-xAlx(x=20, 50) alloy powders with different pressure of Ar(I=150A)

图5 不同电流下Ni100-xAlx(x=20, 50)合金纳米粉末的X射线衍射谱(p≈500Pa)

Fig.5 XRD patterns of Ni100-xAlx(x=20, 50) alloy powders with different current(p≈500Pa)

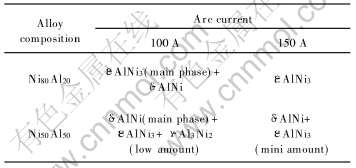

由图5可见, 放电电流的大小对粉末相组成的影响显著。 在蒸发Ni80Al20母合金时, 当电流I1≈100A时, 粉末中的生成相为ε-AlNi3+δ-AlNi; 当电流增大至I2≈150A时, 粉末中的生成相为ε-AlNi3相, 不存在δ-AlNi相。 对于成分为Ni50Al50的母合金, 也得到了类似的规律, 即电流I1≈100A时, 粉末中的生成相为δ-AlNi、 ε-AlNi3 和少量的γ-Al3Ni2相; 而将电流加大到150A时, 粉末中的生成相为δ-AlNi和极少量的ε-AlNi3。 结果表明, 对于Ni80Al20合金而言, 增大电流有利于ε-AlNi3相的生成; 而对于Ni50Al50合金, 增大电流则有利于δ-AlNi的生成。 参考图3可以判断, 加大电流有利于形成与母合金中元素摩尔比一致的合金相, 即在成分为Ni80Al20的母合金蒸发结果中, 加大电流到150A时, 易于得到的合金相为ε-AlNi3, 此时Al与Ni的摩尔比为1∶3, 这与Ni80Al20的母合金的两种元素的摩尔比1∶4接近; 而对于Ni50Al50, 加大电流有利于δ-AlNi的形成, 此时, 两种元素的摩尔比在制得的粉末样品中约为1∶1, 与它们在母合金中的比值接近。

2.4 Ni-Al合金纳米粉末的形貌特征

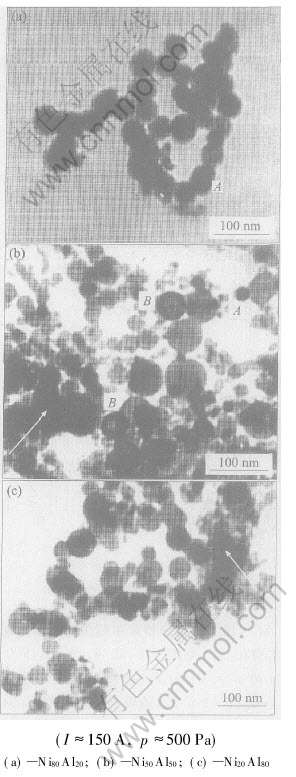

图6所示为在放电电流I≈150A, Ar气压力为p≈500Pa条件下蒸发Ni100-xAlx(x=20, 50, 80)合金时所得到粉末的透射电镜照片。 在图6(a)中纳米颗粒的尺寸在20~40nm之间, 颗粒较均匀且衬度不同, 大多为类球形及不规则六边形(如A颗粒)。

在图6(b)中的纳米颗粒的尺寸主要为10~20nm, 同时有少量的颗粒在30~60nm之间以及5nm左右。 颗粒之间的凝聚现象较明显(箭头所示区域), 颗粒形状复杂, 有球形、 类球形、 椭球形、 六角形(如A粒子)多种形状; 颗粒的衬度差别较明显, 有些颗粒内部衬度也不同, 出现了层状组织, 如B颗粒, 根据这种粉末的相组织特点可以判断这种颗粒可能是由两种不同相组成的。

在图6(c)中的纳米颗粒的尺寸在10~60nm之间。 粒子间的凝聚融合现象(箭头所示区域)比图(a)的要严重得多。 颗粒为球形或类球形, 且衬度不同。 比较图6(a)、 (b)、 (c)可知, 母合金成分对粉末颗粒的大小、 均匀性及形貌有一定的影响, 即Ni含量增加时粉末显得细小均匀同时凝聚融合现象减弱。

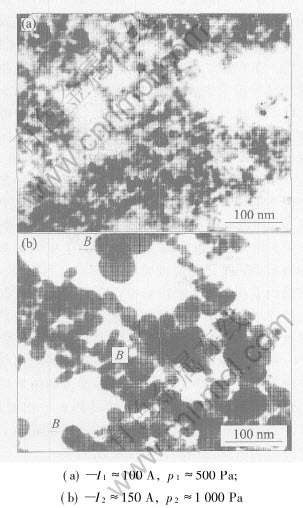

图7(a)和7(b)所示分别为不同条件下蒸发成分为Ni80Al20的母合金所得到粉末的TEM照片。 由图7(a)可见, 颗粒粒径在5~10nm之间, 颗粒呈球形和类球形, 颗粒之间的衬度不同。 这种粉末颗粒的分散性较差, 颗粒间有凝聚融合现象, 这与纳米颗粒的尺寸太小有关。 将图7(a)与图6(a)所示的照片对比发现, 改变电流的大小对纳米颗粒的尺寸大小影响非常明显, 降低电流可以显著减小颗[CM(22]粒的尺寸[17]; 比较图7(b)和图6(a)发现, 升高压 力明显使得粉末的凝聚融合现象加重, 分散性变差且粉末的粒径有所增大。 同时, 图7(a)与图7(b)所示的结果对比也说明, 同时减小气体压力和电流的值有利于制备出细小均匀的粉末。

图6 Ni100-xAlx(x=20, 50, 80)合金粉末的TEM照片

Fig.6 TEM micrographs of Ni100-xAlx(x=20, 50, 80) alloy powders

3 分析与讨论

放电电弧加热蒸发法是制备金属纳米粉末最常 用的方法之一, 具有能量集中、 热效率高、 加热速率快、 金属蒸发速率高的优点, 在很短时间内就可以将金属熔化并蒸发, 适合于制备合金纳米粉末。

图7 Ni80Al20合金粉末的TEM照片

Fig.7 TEM micrographs of Ni80Al20 alloy powders

在蒸发过程中, 从液面挥发出来的Ni、 Al原子混合蒸气迅速冷却, 达到过饱和状态, 发生凝聚形核、 晶核生长、 合金化等一系列反应, 形成合金纳米粉末。 根据经典形核理论, 蒸气凝聚形核时, 晶核的尺寸一般只有1~3nm左右[13], 这种初生粒子的熔点很低[6], 在电弧附近由于热辐射的作用可保持为液态。 由图6和图7中纳米粒子的形貌照片可以看出, 纳米粒子基本上为球形, 部分粒子中存在衬度不同的组织, 由此也可以判断纳米粒子的形成过程中很可能出现了液相以及合金相析出反应现象。 蒸气中Ni和Al原子的混合状态均匀, 因而通过原子碰撞和吸附而凝聚形成的晶核内成分分布也是均匀的。 由于蒸发室内温度梯度较大, 形成的金属粒子很快离开电弧和蒸发源并迅速冷却, 这时液态晶核迅速冷却凝固, 颗粒内的低温扩散反应特别是固态扩散反应很容易被抑制。 实际上这种蒸气凝聚、 纳米粒子形成过程非常短暂。 当蒸气中Ni原子含量较高时, 液态晶核开始凝固的温度也较高。

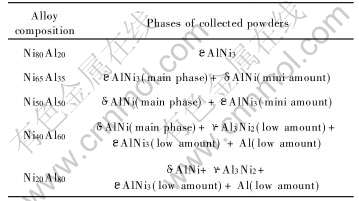

一般放电电弧弧柱内的温度可高达10000K, 弧柱边缘的温度也高达数千K, 如此高的温度很容易将电弧中心区域的合金液体迅速气化, 形成的合金蒸气的组成与母合金的基本一致。 在本实验中, 在给定的放电电流、 氩气压力条件下, 当母合金中Ni含量逐渐减少时, 合金相的生成顺序(如表1所示)与相图(图3)上的排列顺序基本一致的结果也说明了这一点。 例如, 当母合金中Ni含量为80%时, 粉末中的相是ε-AlNi3(Ni含量在75%左右)。 当母合金中的Ni含量为65%时, 从图3可以看出, 该成分位于ε-AlNi3和δ-AlNi相均可以形成的范围内, 这时液态晶核在凝固过程中可能先析出高温相δ-AlNi, 然后再析出ε-AlNi3相, 由于时间短, δ-AlNi相难以充分析出, 故含量较少; 当母合金中的Ni含量逐渐降低时(在40%~50%之间), δ-AlNi的含量逐渐增加(由图2中衍射峰强度的变化可以判断)。 当母合金中的Ni含量降到40%时, 合金组成有利于γ-Al3Ni2相的生成, 在粉末中检测到的少量γ-Al3Ni2的存在说明了这一点。 由于γ-Al3Ni2是通过包晶反应及高温扩散生成的(见图3), 因此可以判断纳米粒子的形成过程经过了液相阶段。 合金中的Al含量较高, 故粉末中也形成了一些Al相。 当母合金中的Al含量达到80%时, 粉末中的相主要为δ-AlNi和γ-Al3Ni2, 也含有少量化合物相ε及Al相, 但未出现Al3Ni相, 这是由于该相也是要通过包晶反应才能形成, 形成难度较大。 这也说明纳米粉末是经液相冷却形成的。 纳米粉末中始终未出现Al3Ni5相, 原因是此相为低温相, 通过包析反应才能生成, 这种反应需通过固态原子扩散反应才能进行, 由于在低温下扩散速度低、 扩散时间短, 故难以形成。 由表1的结果还可以看出, 母合金中的Al含量越高, 粉末中的相组成越复杂, 原因是合金液滴中的Al含量高, 则液相线越低, 这样液滴凝固、 结晶的时间相对也越长, 有利于化合物相δ、 γ、 ε的生成。

表1 合金成分对纳米粉末相组成的影响

Table 1 Influence of composition of master alloys on the phases of nanometer powders

在电弧加热蒸发法中, 放电电流的大小影响电弧温度, 进而影响金属的蒸发速率。 Al的熔点比Ni的低, 在相同的蒸发温度下Al的饱和蒸气压比Ni的高[18]。 因此, 在蒸发Ni-Al母合金时, 随着蒸发温度的降低, 合金蒸气中Ni原子的相对含量减少, 相应地Al原子的相对含量增加, 这样在凝聚形核过程中有利于高铝含量合金相, 如δ-AlNi和Al相的生成。 表2给出了放电电流对纳米粉末中相组成的影响, 表中的结果也说明了这一点。 另外, 由图5中各个相衍射峰强度的变化可以看出, 对于Ni80Al20合金, 当放电电流减小时, 高Ni含量的ε-AlNi3相的相对含量减少; 对于Ni50Al50合金, 当放电电流减小时, δ-AlNi相的相对含量减少并出现了少量ε-AlNi3相和γ-Al3Ni2相。

表2 放电电流对纳米粉末相组成的影响

Table 2 Influence of arc current on phases of nanometer powders

在蒸发过程中, 蒸气原子之间以及蒸气原子与Ar原子之间互相碰撞。 Ar气压力越高, 原子的运动自由程越小, 这样蒸气原子很容易被抑制在电弧周围更小的空间内凝聚形核和生长, 晶核脱离高温区进入低温区所需的时间相对也越长。 对于Ni80Al20合金来说, 这种过程将有助于Ni相的形成; 而对于Ni50Al50合金来说则有助于ε-AlNi3的生成, 因为优先形成的高温相δ-AlNi有更多的时间与Ni原子反应生成ε-AlNi3相。 图4所示的结果很好地说明了这一点, 由图可见, 对于Ni50Al50合金, Ar气压力由500Pa升高到1000Pa时, 粉末中的ε-AlNi3相相对含量明显升高、 δ-AlNi相的相对含量降低。

Ni-Al合金中各个相的标准生成焓(ΔHθ298 K)不同, 如ε-AlNi3相的ΔH1=-29.2kJ/mol, δ-AlNi相的ΔH2=-117.7kJ/mol, γ-Al3Ni2的生成焓ΔH4=-171.0kJ/mol, Al3Ni的=-114.4kJ/mol[ 19]。 在实验过程中, 纳米粉末中各个相的生成顺序并没有按照生成焓的大小顺序排列。 由表1可知, 对于成分为Ni80Al20的母合金, 蒸发制得的粉末样品中形成的是ε-AlNi3相, 而对于Ni65Al35的母合金, 粉末中的化合物相为ε-AlNi3+δ-AlNi相。 虽然ε相的生成焓绝对值比δ相的小, 但在纳米粉末中优先形成。 由表2可知, 对于成分为Ni80Al20母合金, 当放电电流为100A时, 生成的化合物相是ε和δ相, 而放电电流为150A时生成的化合物相则为ε相, 即升高温度时有利于ε相的生成。 这些结果均表明, 在纳米粉末中化合物相的生成并不完全遵守平衡热力学规律, 而是受母合金成分、 蒸发温度(由电流大小控制)的影响。 另外, 虽然γ-Al3Ni2的生成焓绝对值最大, 但在所制备的纳米粉末中较少出现(受扩散过程控制)。 这说明纳米粉末中化合物相的生成受动力学因素的影响非常明显。 探索工艺因素对纳米粉末中相生成规律的影响, 对纳米粉末相组成的控制具有重要的意义。

纳米颗粒的分散状态与生成过程有关。 由前面分析可知, 母合金的Al含量越高, 则液态晶核的凝固点越低, 凝固时间比高Ni含量粒子的相对长一些, 粒子在碰撞时有较多的时间发生聚合, 形成类似于烧结颈的形貌, 粉末颗粒的团聚现象加重(如图6中箭头所示)。

4 结论

1) 采用电弧加热蒸发法制备出了Ni-Al系合金的纳米粉末, 粉末粒度小于60nm。 降低放电电流和Ar气压力时粉末粒度减小。

2) 纳米粉末中化合物相的生成规律与Ni-Al合金相图的相近。 蒸发高Ni含量的母合金容易得以金属间化合物相ε-AlNi3、 δ-AlNi为主的纳米粉末; 而蒸发Al含量较高的母合金时, 容易得到γ-Al3Ni2相, 且粉末中化合物相的相对含量显著减少。 在实验过程中纳米粉末中未出现β-Al3Ni5和Al3Ni低温相, 说明固相扩散过程受到抑制。

3) 改变放电电流的大小可以改变粉末中析出相的种类和相对含量; 而只改变惰性气体的压力时, 粉末中的析出相种类不变, 只是其相对含量改变。

REFERENCES

[1]Halperin W P. Quantum size effects in metal particles[J]. Reviews of Modern Physics, 1986, 58(3): 533-606.

[2]Gleiter H. Structure and properties of nanometer-sized materials[J]. Phase Transitions, 1990, 24-26: 15-34.

[3]Yasuda H, Mori H, Komatsu M, et al. Spontaneous alloying of copper atoms into golden clusters at reduced temperatures[J]. Appl Phy, 1993, 73(3): 1100-.

[4]Yasuda H, Mori H. Spontaneous alloying of zinc atoms into golden clusters and formation of compound clusters[J]. Phys Rev Lett, 1992, 69(26): 3747-3750.

[5]Ohno T. Growth of copper-zinc and copper-magnesium particles by gas-evaporation techniques[J]. Crystal Growth, 1984, 70(1-2): 541-545.

[6]Castro T, Reifenberger R, Choi E, et al. Size-dependent melting temperature of individual nanometer-sized metallic clusters[J]. Phys Rev B, 1990, 42(13): 8548-8556.

[7]Devaux X, Brochin F, Dauscher A, et al. Production of ultrafine powders of Bi-Sb solution[J]. Nanostructured Materials, 1997, 8(2): 137-147.

[8]王泽敏, 刘勇, 戢明, 等. 激光烧蚀铜丝法制备γ-Fe2O3纳米粉体及其磁性研究[J]. 功能材料, 2004, 35(1): 132-134.

WANG Ze-min, LIU Yong, JI Ming, et al. Preparation and magnetism of γ-Fe2O3 nanoparticles by laser ablation of ting wire[J]. Functional Materials, 2004, 35(1): 132-134.

[9]Pithawalla Y B, Deevi S C, El-Shall S M. Preparation of ultrafine and nanocrystilline FeAl powders[J]. Mater Sci Eng A, 2002, A329-331: 92-98.

[10]严红革, 陈振华, 康智涛, 等. 无限固溶合金系纳米粉末中相合成规律的研究[J]. 功能材料, 2002 , 33(4): 450-452.

YAN Hong-ge, CHEN Zhen-hua, KANG Zhi-tao, et al. Formation regularity of the phases in the nanometer powders of unlimited solid-solution alloy[J]. Function Material, 2002, 33(4): 450-452.

[11]Wang Q, Yang H, Shi J, et al. Preparation and characterization of nanocrystalline powders of Cu-Zn alloy by wire electrical explosion method[J]. Mater Sci Eng A, 2001, A307: 190-194.

[12]Choy K L. Handbook of Nanostructured Materials and Nanotechnology[M]. USA: Nalwa Academic Press, 2000. 533-534.

[13]El-Shall S M, Edelstein A S. Formation of Cluster and Nanoparticles from a Supersaturated Vapor and Selected Properties. Nanomaterials: Synthesis, Properties and Application[M]. Londan: Institute of Physics Publishing, 1996. 13-14.

[14]Kidoa O, Suzukia H, Kimura Y, et al. Transition temperature to crystal phase of Al86Mn14 quasicrystal ultrafine particles determined by direct observation and characterization of surface oxide layer[J]. Physics E, 2005, 25: 619-624.

[15]Liu T, Shao H, Li X. Synthesis and characteristics of Ti-Fe nanoparticles by hydrogen plasma-metal reaction[J]. Intermetallics, 2004, 12: 97-102.

[16]LIU Tong, LENG Yong-hua, LI Xing-guo. Preparation and characteristics of Fe3Al nanoparticles by hydrogen plasma-metal reaction[J]. Solid State Communications, 2003, 125: 391-394.

[17]张立德, 牟其美. 纳米材料和纳米结构[M]. 北京: 国防工业出版社, 2002. 112-113.

ZHANG Li-de, MOU Ji-mei. Nanomaterials and Nanostructure[M]. Beijing: National Defence Industry Press, 2002. 112-113.

[18]戴永年, 赵忠. 真空冶金[M]. 北京: 冶金工业出版社, 1988. 99-117.

DAI Yong-nian, ZHAO Zhong. Vacuum Metallurgy[M]. Beijing: Metallurgical Industry Press, 1988. 99-117.

[19]美国国家标准局. NBS化学热力学性质表[M]. 北京: 中国标准出版社, 1998.

American National Standard Institute. NBS Chemical Thermal-dynamic Property Tables[M]. Beijing: Standards Press of China, 1998.

(编辑何学锋)

基金项目: 国家自然科学基金资助项目(50304008); 教育部博士点基金资助项目(20030532016); 中国博士后基金资助项目(2004035642)

收稿日期: 2005-04-25; 修订日期: 2005-10-19

作者简介: 高伟丽(1979-), 硕士研究生

通讯作者: 严红革, 教授, 博导; 电话: 0731-8821648; E-mail: yanhg2001@yahoo.com.cn