文章编号:1004-0609(2016)-08-1659-09

Fe含量对CuNi10FeMn1合金组织与性能的影响

姜雁斌1, 2,谢建新1, 2

(1. 北京科技大学 材料先进制备技术教育部重点实验室,北京 100083;

2. 北京科技大学 现代交通金属材料与加工技术北京实验室,北京 100083)

摘 要:

摘 要:研究Fe含量(1.05%~2.44%,质量分数)对CuNi10FeMn1合金组织、微观偏析、耐海水冲刷腐蚀性能和力学性能的影响,采用SEM、能谱和XPS等手段分析合金的腐蚀产物膜。结果表明:CuNi10FeMn1合金中Ni、Fe元素易于富集在枝晶干,Mn元素易于富集在枝晶间;随着Fe含量的增加,合金组织明显细化,α固溶体中的Fe含量增加;当Fe含量从1.05%增大至1.80%时,Ni、Fe元素的偏析比分别由0.49和0.45增大到0.77和0.61,偏析程度下降;当Fe含量继续增大时,Ni、Fe元素的偏析比则下降为0.62~0.65和0.49~0.51,偏析程度也随之增加。随着Fe含量的增加,合金的腐蚀速率呈先减小后增大的趋势,当Fe含量为1.80%时,合金腐蚀速率最小,表面形成致密的、缺陷较少的富Fe、Ni的腐蚀产物膜,对基体的保护作用增强,是其具有良好耐海水冲刷腐蚀性能的主要原因。随着Fe含量的增加,CuNi10FeMn1合金的抗拉强度和屈服强度由Fe含量为1.05%时的245和90 MPa分别增大到Fe含量为2.44%时的303和151 MPa,而断后伸长率由39.2%下降到32.8%。

关键词:

CuNi10FeMn1合金;Fe含量;微观偏析;冲刷腐蚀性能;

中图分类号:TG244 文献标志码:A

BFe10-1-1等白铜合金具有较高的强度、良好的导热性能、耐腐蚀性能和抗污性能,是舰船、海水淡化等海洋工业冷凝和热交换系统的重要原材料[1-3]。随着我国海洋工业的快速发展,对BFe10-1-1合金的耐腐蚀性能提出了越来越高的要求,添加合金元素[4-5]和进行表面处理[6-7]等是提高BFe10-1-1合金的耐腐蚀性能和使用寿命的有效途径。

BFe10-1-1合金具有良好的耐腐蚀性能,是由于其表面在海水腐蚀过程中能够形成由Cu2O和富Ni、Fe化合物组成的保护膜[8]。增加Ni元素含量可提高 合金的耐腐蚀性能,但大幅度增加了合金的成本,而Fe元素价格低廉,对提高合金耐腐蚀性能的效果显著,成为白铜合金重要的合金元素,工业上广泛应用的BFe10-1-1合金的Fe含量为1.0%~1.5%(参考GB/T5234中BFe10-1-1标准成分)。Fe元素含量及其在基体中的存在形式显著影响白铜合金的耐腐蚀性 能[9-10]。当Fe元素以固溶态形式存在于合金基体时,有利于提高合金的耐海水冲刷腐蚀性能,而Fe以第二相析出或以富Ni、Fe形成偏析组织则会使其耐腐蚀性能下降。相关研究表明,白铜合金中的Fe含量一般不大于2%,否则合金存在明显的应力腐蚀开裂倾向[11-13]。因此,合理控制Fe元素含量及其在基体中的存在形式,是提高白铜合金耐海水冲刷腐蚀性能的关键[14-15]。

为此,本文作者研究Fe含量对CuNi10FeMn1合金组织、微观偏析、耐海水冲刷腐蚀性能和力学性能的影响规律,分析不同Fe含量合金的海水冲刷腐蚀 行为,可为通过添加适量Fe含量提高现有BFe10-1-1合金的耐腐蚀性能和使用寿命提供参考。

1 实验

1.1 管材制备

以电解Cu(99.95%,质量分数)、纯Ni(99.9%)、纯Fe(99.9%),纯Mn(99.9%)为原料,采用中频感应炉熔炼设备制备了不同Fe含量的CuNi10FeMn1合金圆锭(d 60 mm×150 mm),合金熔化温度为1250 ℃,浇注温度为1200℃,对圆锭取样进行化学成分分析,结果如表1所示。

表1 CuNi10FeMn1合金化学成分

Table 1 Chemical compositions of CuNi10FeMn1 alloy

1.2 测试分析方法

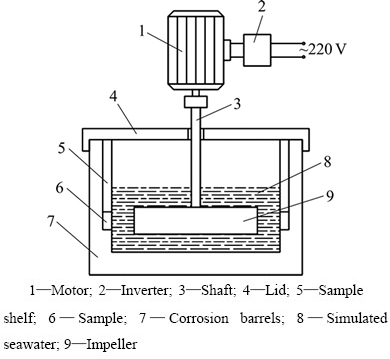

本实验中采用自行设计的冲刷腐蚀设备测试CuNi10FeMn1合金耐海水冲刷腐蚀性能,冲刷腐蚀装置示意图如图1所示。从合金圆锭纵截面中心部位切取尺寸15 mm×30 mm×3 mm的试样。实验前,采用砂纸将试样表面打磨光亮并清洗,试样非暴露面用704硅胶涂封并固定在样品架上。腐蚀介质为人工海水,具体成分配比如下[5](每升去离子水中含量):24.53 g NaCl,5.2 g MgCl2,4.09 g Na2SO4,1.16 g CaCl2,0.695 g KCl,0.201 g NaHCO3,最后采用NaOH调节pH值约为8,实验周期为15 d,实验温度为室温。每组取3个平行试样,腐蚀速率采用失重法测量。

采用MTS万能材料实验机测试不同Fe含量CuNi10FeMn1的室温力学性能,拉伸实验参照GB/T 228—2010《金属材料室温拉伸实验》。采用LV150型光学金相显微镜观察不同Fe含量CuNi10FeMn1合金的金相组织,所用侵蚀剂为40 mL HNO3+40 mL CH3COOH+20 mL H2O混合溶液;采用D5000型X射线衍射仪对合金的相组成进行分析;采用能谱仪(EDS)测试合金元素的微区成分分布。采用ZEISS EVO18型扫描电子显微镜观察不同Fe含量试样表面腐蚀形貌;利用能谱仪(EDS)和AXIS UltraDLD型光电子能谱分析仪(XPS)对不同Fe含量试样表面腐蚀产物膜的成分进行分析。

图1 耐海水冲刷腐蚀实验装置示意图

Fig. 1 Schematic diagram of flushing corrosion experiment device

2 结果与分析

2.1 不同Fe含量CuNi10FeMn1合金的显微组织

图2所示为不同Fe含量的CuNi10FeMn1合金组织形貌。由图2可知,当Fe含量为1.05%时,合金晶粒粗大,平均尺寸约为2 mm,晶粒内部存在粗大的枝晶组织(见图2(a));当Fe含量为1.42%时,合金的组织变化不明显,与Fe含量为1.05%合金的组织相似(见图2(b));当Fe含量增加至1.63%时, 合金晶粒和枝晶组织明显细化,平均晶粒尺寸约为450 μm(见图2(c));当Fe含量增加至1.80%时,合金晶粒进一步细化,平均尺寸约为300 μm,继续增大Fe含量,晶粒和枝晶组织变化不明显(见图2(d)和(e))。在本实验条件下,随着Fe含量的增加,合金在凝固过程中Fe元素可作为异质形核剂和在凝固界面前沿形成成分过冷,细化了基体晶粒和枝晶组织。

图3所示为不同Fe含量合金的XRD谱。由图3可知,不同成分CuNi10FeMn1合金XRD衍射峰均为Cu峰,但是随着Fe含量的增加,Cu峰逐渐向高衍射角方向移动。根据布拉格公式以及晶面间距与晶格常数之间关系可求得合金的晶格常数。实验结果表明,随着Fe含量由1.05%增加到2.44%,CuNi10FeMn1合金晶格常数由3.612  减小到3.599

减小到3.599  。Cu为面心立方结构, Fe的原子半径为1.26

。Cu为面心立方结构, Fe的原子半径为1.26  ,略小于Cu的原子半径(1.28

,略小于Cu的原子半径(1.28  ),由于Fe原子进入α-Cu基体点阵中,引起α固溶体晶格发生畸变,使合金晶格常数减小,表明随着Fe含量的增加,α固溶体中的Fe含量逐渐增加。

),由于Fe原子进入α-Cu基体点阵中,引起α固溶体晶格发生畸变,使合金晶格常数减小,表明随着Fe含量的增加,α固溶体中的Fe含量逐渐增加。

图2 不同Fe含量的CuNi10FeMn1合金组织

Fig. 2 Microstructures of CuNi10FeMn1 alloy with different Fe contents

图3 不同Fe含量的CuNi10FeMn1合金的XRD谱

Fig. 3 XRD patterns of CuNi10FeMn1 alloy with different Fe contents

图4 不同Fe含量的CuNi10FeMn1合金元素由枝晶干至枝晶间的浓度分布

Fig. 4 Element concentration distribution from dendrite to interdendritic region of CuNi10FeMn1 alloy with different Fe contents

2.2 Fe含量对CuNi10FeMn1合金微观偏析的影响

合金在凝固过程中容易产生局部区域合金元素成分分布不均匀的微观偏析现象,本实验中采用能谱仪(EDS)对不同Fe含量的CuNi10FeMn1合金试样横截面进行微区成分分析,取点方式如图4(a)所示,测试结果如图4(b)~(d)所示。

本实验中采用偏析比k表征合金元素的微观偏析程度[16],偏析比k为

(1)

(1)

其中:w1为枝晶间溶质浓度;w2为枝晶干溶质浓度。

由式(1)可计算不同Fe含量试样的合金元素偏析比,其结果如图5所示。由图4和5可知,CuNi10FeMn1合金存在较明显的枝晶偏析现象,Ni、Fe元素的偏析比k<1,表现为负偏析,即Ni、Fe元素易于富集在枝晶干;而Mn元素的偏析比k>1,表现为正偏析,即Mn元素易于富集在枝晶间。随着Fe含量的增大,合金中Ni、Fe元素的偏析比呈先增大后减小的趋势;当Fe含量从1.05%增大至1.80%时,Ni、Fe元素的偏析比分别由0.49和0.45增大到0.77和0.61,偏析程度下降;随着Fe含量继续增大,Ni、Fe元素的偏析比则下降为0.62~0.65和0.49~0.51,偏析程度增大。另外,随着Fe含量的增大,Mn元素的偏析比变化较小,为1.22~1.30。

图5 Fe含量对CuNi10FeMn1合金元素偏析比的影响

Fig. 5 Effect of Fe content on segregation ratios of alloy elements in CuNi10FeMn1 alloy

白铜合金元素的偏析行为与其元素之间的相互化学作用密切相关。依据材料热力学原理,活度相互作用系数 可反映溶液中组元i和j之间的相互作用;当

可反映溶液中组元i和j之间的相互作用;当 为负值时,组元j的加入降低组元i的活度系数,使组元i化学位下降,即组元j的加入对组元i有吸引作用;当

为负值时,组元j的加入降低组元i的活度系数,使组元i化学位下降,即组元j的加入对组元i有吸引作用;当 为正值时,则组元j的加入对组元i有排斥作用。相关资料表明[17],在铜液中Fe元素的相互作用系数

为正值时,则组元j的加入对组元i有排斥作用。相关资料表明[17],在铜液中Fe元素的相互作用系数 <0;在Ni-Fe二元系中,Fe元素的加入能降低Ni的活度,即

<0;在Ni-Fe二元系中,Fe元素的加入能降低Ni的活度,即 <0;在Fe-Mn系中,Fe含量增加则使Mn的活度增大,即

<0;在Fe-Mn系中,Fe含量增加则使Mn的活度增大,即 >0,所以Fe元素的加入对Ni、Fe起吸引作用,而对Mn起排斥作用。Fe是负偏析元素,凝固过程中易于富集在枝晶干,Fe含量增加后,由于对合金中Ni、Fe元素的吸引作用,使Ni和Fe元素更多的富集在枝晶干,而对Mn元素的排斥作用使Mn元素更多的富集在枝晶间。因此,增加Fe含量使CuNi10FeMn1合金的偏析程度增大。另一方面,合金微观组织的细化程度对合金元素的偏析程度具有显著的影响,组织细化有利于改善合金元素分布均匀性,可使合金元素的偏析程度降低。在本实验条件下,当Fe含量从1.08%增大至1.80%时,合金组织明显细化,晶粒尺寸和枝晶间距减小,使Ni、Fe元素的偏析比增大,偏析程度降低。当进一步增大Fe含量(>2.0%)时,合金组织细化程度变化较小,合金元素之间的相互作用成为影响合金偏析程度的主要因素,进而导致Ni、Fe元素偏析比降低,偏析程度增大。

>0,所以Fe元素的加入对Ni、Fe起吸引作用,而对Mn起排斥作用。Fe是负偏析元素,凝固过程中易于富集在枝晶干,Fe含量增加后,由于对合金中Ni、Fe元素的吸引作用,使Ni和Fe元素更多的富集在枝晶干,而对Mn元素的排斥作用使Mn元素更多的富集在枝晶间。因此,增加Fe含量使CuNi10FeMn1合金的偏析程度增大。另一方面,合金微观组织的细化程度对合金元素的偏析程度具有显著的影响,组织细化有利于改善合金元素分布均匀性,可使合金元素的偏析程度降低。在本实验条件下,当Fe含量从1.08%增大至1.80%时,合金组织明显细化,晶粒尺寸和枝晶间距减小,使Ni、Fe元素的偏析比增大,偏析程度降低。当进一步增大Fe含量(>2.0%)时,合金组织细化程度变化较小,合金元素之间的相互作用成为影响合金偏析程度的主要因素,进而导致Ni、Fe元素偏析比降低,偏析程度增大。

2.3 Fe含量对CuNi10FeMn1合金耐海水冲刷腐蚀性能的影响

Fe含量对CuNi10FeMn1合金在海水冲刷腐蚀速率的影响如图6所示。在相同海水流动速度的条件下,随着Fe含量的增大,腐蚀速率呈先减小后增大的变化趋势,当Fe含量从1.05%增大至1.80%时,合金腐蚀速率从1.6467 g/(m2·d)下降到1.2572 g/(m2·d),耐腐蚀性能提高;当Fe含量进一步增加时,合金腐蚀速率增大,耐腐蚀性能下降。因此,在白铜合金中加入适量的Fe元素可提高其耐海水冲刷腐蚀性能,但Fe含量过高反而会降低其耐腐蚀性能。当Fe含量为1.80%时,合金的腐蚀速率最低,耐海水冲刷腐蚀性能最好。

图6 不同Fe含量CuNi10FeMn1合金腐蚀速率的变化

Fig. 6 Corrosion rate variation of CuNi10FeMn1 alloy with different Fe contents

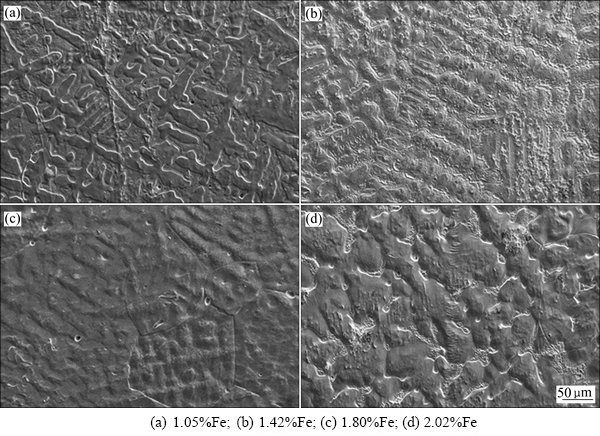

CuNi10FeMn1合金的耐腐蚀性能与其腐蚀产物膜对基体的保护作用密切相关[5]。图7和8所示分别为冲刷腐蚀后试样表面的腐蚀产物膜形貌和试样去除腐蚀产物膜后的表面形貌照片。由图7和8可知,当Fe含量为1.05%时,腐蚀后试样表面出现大量的裂纹(见图7(a)),去除腐蚀膜后的表面出现局部腐蚀现象,尤其是贫Ni、Fe元素的枝晶间区域腐蚀程度更为严重(见图8(a))。随着Fe含量的增加,试样表面的裂纹数量逐渐减少,腐蚀产物膜逐渐变得致密,合金的腐蚀程度降低。当Fe含量增加至1.80%时,试样表面腐蚀膜的裂纹数量明显较少(见图7(c)),腐蚀面较为平整,合金局部腐蚀程度较轻(见图8(c)),以均匀腐蚀为主。当Fe含量进一步增加到2.02%时,腐蚀膜表面裂纹数量增多(见图7(d)),合金的局部腐蚀程度加剧,并出现大而深的腐蚀坑(见图8(d)),腐蚀产物膜对基体的保护能力下降。

图7 不同Fe含量CuNi10FeMn1合金腐蚀产物膜的形貌

Fig. 7 Morphologies of corrosion film of CuNi10FeMn1 alloy with different Fe contents

图8 不同Fe含量CuNi10FeMn1合金去除腐蚀产物膜后的表面形貌

Fig. 8 Surface morphologies of CuNi10FeMn1 alloy with different Fe contents after removing corrosion film

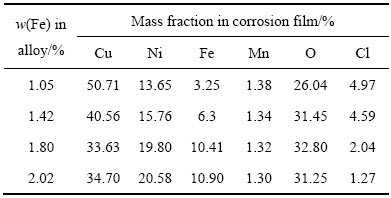

表2 不同Fe含量CuNi10FeMn1合金腐蚀产物膜成分

Table 2 Chemical compositions of corrosion film of CuNi10FeMn1 alloy with different Fe contents

图9 Fe含量为1.80%的CuNi10FeMn1合金腐蚀产物膜的XPS谱

Fig. 9 XPS patterns of corrosion film of CuNi10FeMn1 alloy with Fe content of 1.80%

为了进一步分析Fe含量对CuNi10FeMn1合金耐海水冲刷腐蚀性能的影响机理,采用能谱(EDS)和光电子能谱分析仪(XPS)对不同Fe含量合金试样的腐蚀产物膜的成分进行分析,结果如表2所示。当Fe含量由1.05%增大至1.80%时,腐蚀产物膜中Fe、Ni、O含量明显增加,表明增加Fe含量使合金形成了更多、更厚的富Fe、Ni的腐蚀产物膜;当Fe含量进一步增加到2.02%时,腐蚀产物膜中成分变化较小。图9所示为Fe含量1.80%的合金腐蚀产物膜XPS谱。根据Fe元素标准结合能(EFeO·OH为711.2~711.8 eV)和测试的Fe元素结合能(E=711.5 eV)可知,腐蚀产物膜中Fe元素以水合氧化铁FeO·OH的形式存在。CuNi10FeMn1合金在海水冲刷腐蚀初期,由于合金存在成分偏析,不同部位存在成分浓度差异,在局部位置形成微电池。在微电池阳极上,Cu、Ni、Fe等逐渐溶解形成阳离子,进一步发生氧化、水解等反应形成氧化物膜附着在合金表面,对氯离子、氧等腐蚀介质接触合金表面具有阻碍作用,阻碍了合金进一步腐蚀[6],主要化学反应如下。

微电池阳极:

Cu-e=Cu+ (2)

2Cu++H2O=Cu2O+2H+ (3)

Fe-2e=Fe2+ (4)

4Fe2++6H2O+O2=4FeO·OH+8H+ (5)

阴极反应:

2H2O+O2+4e=4OH- (6)

在海水冲刷腐蚀条件下,添加Fe元素能使CuNi10FeMn1合金表面形成的Cu2O膜上附着一层致密的水合氧化铁膜[6]。一方面能对氯离子、氧等腐蚀介质接触合金表面起阻碍作用,另一方面,水合氧化铁膜能有效防止内层Cu2O膜被冲刷破坏,因此能提高合金的耐海水冲刷腐蚀性能。当Fe含量从1.05%增加到1.80%,合金元素偏析程度减小(见图5),减轻了合金在流动海水中的局部腐蚀程度,提高了合金的耐海水冲刷腐蚀性能;另外,随着固溶态Fe含量增大,在海水冲刷作用下形成的腐蚀产物膜中Fe、Ni、O等元素含量增加(见表2),表明合金表面产生了更多的富Fe、Ni的FeO·OH保护膜,能有效抑制合金的进一步腐蚀。由于上述两方面的原因,在1.05%~1.80%范围内增大Fe含量,可有效提高CuNi10FeMn1合金的耐海水冲刷腐蚀性能。当Fe含量从1.80%继续增加到2.02%时,腐蚀产物膜中Fe、Ni、Cu、O等元素含量变化不大,说明Fe含量的进一步增加对CuNi10FeMn1合金腐蚀产物膜的变化影响较小。然而,当Fe含量增加到2.02%时,合金元素成分偏析程度加剧(见图5),易于形成局部微电池腐蚀,腐蚀程度加剧,使合金的耐海水冲刷腐蚀性能下降[8, 12]。

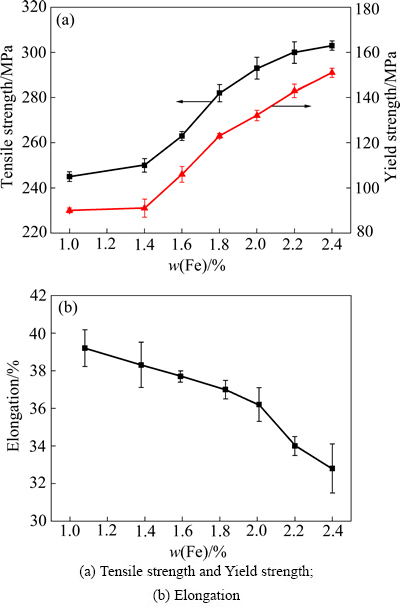

2.4 Fe含量对CuNi10FeMn1合金力学性能的影响

不同Fe含量的CuNi10FeMn1合金力学性能如图10所示。由图10可知,随着Fe含量的增加,合金的强度增大,而断后伸长率降低。当Fe含量从1.05%增加到1.42%时,合金抗拉强度和屈服强度的增加幅度较小,继续增大Fe含量时,合金抗拉强度和屈服强度的增加幅度较大,合金的抗拉强度由Fe含量1.05%时的245 MPa增大到Fe含量2.44%时的303 MPa,屈服强度由90 MPa增大到151 MPa,而断后伸长率由39.2%下降到32.8%。

Fe含量对CuNi10FeMn1合金力学性能的影响与合金组织变化密切相关。在本实验条件下,当Fe含量从1.05%增加到1.42%时,合金的晶粒组织变化较小,α固溶体中的Fe含量略有增加(见图3),Fe元素固溶强化作用使合金的强度以较小幅度增大;继续增加Fe含量时,除了α固溶体中的Fe含量增加,合金的组织明显细化(见图2),在Fe元素固溶强化和细晶强化的共同作用下,合金的强度明显增大;另外,相关研究表明[9, 11],随着Fe含量的增加,合金中析出的富Ni、Fe相颗粒数量增加,析出强化的作用增大,使合金的强度增大,而断后伸长率降低。

图10 Fe含量对CuNi10FeMn1力学性能的影响

Fig. 10 Effects of Fe content on mechanical properties of CuNi10FeMn1 alloy

综上所述可知,Fe含量在1.05%~2.44%范围内变化时,随Fe含量的增加,CuNi10FeMn1合金的耐海水冲刷腐蚀性能呈先增大后减小的趋势,合金的抗拉强度和屈服强度增大,而断后伸长率降低。综合考虑合金的耐海水冲刷腐蚀性能和力学性能, CuNi10FeMn1合金合理的Fe含量约为1.80%。

3 结论

1) CuNi10FeMn1合金中Ni、Fe元素易于富集在枝晶干,Mn元素易于富集在枝晶间;随着Fe含量的增加,合金组织明显细化,α固溶体中的Fe含量增加;当Fe含量从1.05%增大至1.80%时,Ni、Fe元素的偏析比分别由0.49和0.45增大到0.77和0.61,偏析程度下降,当Fe含量继续增大,Ni、Fe元素的偏析比则下降为0.62~0.65和0.49~0.51,偏析程度增加。

2) 当Fe含量在1.05%~1.80%范围增大时,CuNi10FeMn1合金在流动海水中的腐蚀速率逐渐减小,当Fe含量继续增大时,合金腐蚀速率增大;Fe含量为1.80%时, 合金表面形成致密、缺陷较少的富Fe、Ni的腐蚀产物膜,对基体保护作用增强,合金具有最高的耐海水冲刷腐蚀性能。

3) 随着Fe含量的增加,CuNi10FeMn1合金的抗拉强度和屈服强度由Fe含量1.05%时的245 MPa和90 MPa分别增大到Fe含量2.44%时的303 MPa和151 MPa,而断后伸长率由39.2%下降到32.8%。

REFERENCES

[1] 王泉山. 国内铜及铜合金管材市场浅析与预测[J]. 有色金属加工, 2013, 42(5): 1-4.

WANG Quan-shan. Analysis and forecast on domestic copper tube market[J]. Nonferrous Metals Processing, 2013, 42(5): 1-4.

[2] GLOVER T J. Copper-nickel alloy for the construction of ship and boat hulls[J]. British Corrosion Journal, 1982, 17(4): 155-157.

[3] AULT J P, GEHRING G A. Statistical analysis of pitting corrosion in condenser tubes[J]. ASTM Special Technical Publication, 1997(3): 109-121.

[4] 张永强. 国产B10合金耐海水冲刷腐蚀对比研究[J].材料开发与应用, 2007, 22(6): 36-39.

ZHANG Yong-qiang. Comparison of seawater erosion behaviours of the home-made B10 alloy with the Germany- made[J]. Development and Application of Materials, 2007, 22(6): 36-39.

[5] 林高用, 万迎春, 杨 伟, 魏 笔, 张胜华, 唐鹏钧. 稀土含量对BFe10-1-1铁白铜在流动人工海水中的腐蚀行为影响[J]. 腐蚀科学与防护技术, 2010, 22(6): 514-517.

LIN Gao-yong, WAN Yin-chun, YANG Wei, WEI Bi, ZHANG Sheng-hua, TANG Peng-jun. Influence of RE content on corrosion behavior of BFe10-1-1 alloy in simulated flowing sea water[J]. Corrosion Science and Protection Technology, 2010, 22(6): 514-517.

[6] 于海琴, 李 进, 刘灵琴, 朱惠斌. 火电厂循环水系统凝汽器B30管材耐蚀性能研究[J]. 全面腐蚀控制, 2003, 17(5): 21-22.

YU Hai-qin, LI Jin, LIU Ling-qin, ZHU Hui-bin. The corrosion resistance study on B30 condenser pipeline of circulating water system in thermal power plants[J]. Total Corrosion Control, 2003, 17(5): 21-22.

[7] 邵亚薇, 孟国哲, 张 涛, 王福会. Cu-Ni合金BTA复配体系钝化处理工艺研究[J]. 金属学报, 2012, 48(6): 744-748.

WANG Yan-qiu, SHAO Ya-wei, MENG Guo-zhe, ZHANG Tao, WANG Fu-hui. Study on passivating treatment of Cu-Ni alloy in compound passivant containing benzotriazole[J]. Acta Metallurgical Sinica, 2012, 48(6):744-748.

[8] COLIN S, BECHE E, BERJOAN R, JOLIBOIS H, CHAMBAUDET A. An XPS and AES study of the free corrosion of Cu-, Ni- and Zn-based alloys in synthetic sweat[J]. Corrosion Science, 1999, 41(6): 1051-1065.

[9] DROLENGA L J P, IJSSELING F P, KOLSTER B H. The influence of alloy composition and microstructure on the corrosion behavior of Cu-Ni alloys in seawater[J]. Materials and Corrosion, 1983, 34(4): 167-178.

[10] 顾彩香, 张小磊, 赵向博. 铜合金腐蚀的影响因素及研究状况[J]. 船舶工程, 2014, 36(3): 10-13.

GU Cai-xiang, ZHANG Xiao-lei, ZHAO Xiang-bo. Influential factors of the copper alloy corrosion and research progress[J]. Ship Engineering, 2014, 36(3): 10-13.

[11] ZHANG J, WANG Q, WANG Y M, WEN L S, DONG C. Highly corrosion-resistant Cu70(Ni,Fe,Mn,Cr)30 cupronickel designed using a cluster model for stable solid solutions[J]. Journal of Alloys and Compounds, 2010, 505: 179-182.

[12] ZUBEIR H M. The role of iron content on the corrosion behavior of 90Cu-10Ni alloys in 3.5% NaCl solutions[J]. Anti-corrosion Methods and Materials, 2012, 59 (4):195-202.

[13] POPPLEWELL J M. The effects of iron on the stress corrosion resistance of 90/10 cupro-nickel in ammoniacal environments[J]. Corrosion Science, 1973, 13(8): 593-603.

[14] STEWART W C, LAQUE F L. Corrosion resisting characteristics of iron modified 90-10 cupro-nickel alloy[J]. Corrosion, 1952, 8(8): 259-277.

[15] 王伟勇, 李建明, 金 焘. 制冷系统冷凝器海水腐蚀研究[J]. 船舶工程, 2009, 31(3): 70-74.

WANG Wei-yong, LI Jian-ming, JIN Tao. Research into sea water corrosion of condenser in the refrigeration system[J]. Ship Engineering, 2009, 31(3): 70-74.

[16] HU Q, LIU L, ZHAO X B, GAO S F, ZHANG J, FU H Z. Effect of carbon and boron additions on segregation behavior of directionally solidified nickel-base superalloys with rhenium[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(11): 3257-3264.

[17] 魏寿昆. 冶金过程热力学[M]. 北京: 科学出版社, 2010: 156-158.

WEI Shou-kun. Metallurgical thermodynamics[M]. Beijing: Science Press, 2010: 156-158.

Effects of Fe content on microstructure and properties of CuNi10FeMn1 alloy

JIANG Yan-bin1, 2, XIE Jian-xin1, 2

(1. Key Laboratory for Advanced Materials Processing, Ministry of Education,

University of Science and Technology Beijing, Beijing 100083, China;

2. Beijing Laboratory of Metallic Materials and Processing for Modern Transportation,

University of Science and Technology Beijing, Beijing 100083, China)

Abstract: The effects of Fe content (1.05%-2.44%, mass fraction) on the microstructure, segregation, corrosion behavior in simulated flowing seawater and mechanical properties of the CuNi10FeMn1 alloy were investigated; and SEM, EDX and XPS were used to analyze the corrosion film of the alloy. The results show that Ni and Fe elements tend to be enriched in the dendritic region and Mn element tends to be enriched in the interdendritic region. With increasing Fe content, the microstructure refines obviously, Fe content in α solid solution increases. When the Fe content increases from 1.05% to 1.80%, the segregation ratios of Ni and Fe increase from 0.49 to 0.77 and from 0.45 to 0.61, respectively; and the segregation degree of Ni and Fe elements decreases. With further increasing Fe content, the segregation ratios of Ni and Fe decrease to 0.62-0.65 and 0.49-0.51, respectively; and the segregation degree of Ni and Fe elements increases. With the increase of Fe content, the corrosion rate of the alloy initially decreases, and then increases. When Fe content is 1.80%, the corrosion rate reaches to the minimum, dense, and the less-defect corrosion films containing rich Ni and Fe elements form on the surface of the alloy during immersion in simulated flowing seawater in order to effectively protect the α-matrix, which contributes to good flushing corrosion resistance of the alloy in seawater. With the Fe content increasing from 1.05% to 2.44%, the tensile strength of the alloy increases from 245 to 303 MPa, the yield strength increases from 90 to 151 MPa, while the elongation to failure decreases from 39.2% to 32.8%.

Key words: CuNi10FeMn1 alloy; Fe content; segregation; flushing corrosion resistance

Foundation item: Project(2016YFB0301404) supported by the National Key Research and Development Plan; Project(51104016) supported by the National Natural Science Foundation of China

Received date: 2015-10-12; Accepted date: 2016-01-20

Corresponding author: XIE Jian-xin; Tel: +86-10-62332254; E-mail: jxxie@mater.ustb.edu.cn

(编辑 龙怀中)

基金项目:国家重点研发计划资助项目(2016YFB0301404);国家自然科学基金资助项目(51104016)

收稿日期:2015-10-12;修订日期:2016-01-20

通信作者:谢建新,教授,博士;电话:010-62332254;E-mail: jxxie@mater.ustb.edu.cn

[1] 王泉山. 国内铜及铜合金管材市场浅析与预测[J]. 有色金属加工, 2013, 42(5): 1-4.

[4] 张永强. 国产B10合金耐海水冲刷腐蚀对比研究[J].材料开发与应用, 2007, 22(6): 36-39.

[6] 于海琴, 李 进, 刘灵琴, 朱惠斌. 火电厂循环水系统凝汽器B30管材耐蚀性能研究[J]. 全面腐蚀控制, 2003, 17(5): 21-22.

[7] 邵亚薇, 孟国哲, 张 涛, 王福会. Cu-Ni合金BTA复配体系钝化处理工艺研究[J]. 金属学报, 2012, 48(6): 744-748.

[10] 顾彩香, 张小磊, 赵向博. 铜合金腐蚀的影响因素及研究状况[J]. 船舶工程, 2014, 36(3): 10-13.

[15] 王伟勇, 李建明, 金 焘. 制冷系统冷凝器海水腐蚀研究[J]. 船舶工程, 2009, 31(3): 70-74.

[17] 魏寿昆. 冶金过程热力学[M]. 北京: 科学出版社, 2010: 156-158.

WEI Shou-kun. Metallurgical thermodynamics[M]. Beijing: Science Press, 2010: 156-158.