稀土钼合金力学和热发射性能的研究

北京工业大学新型功能材料教育部重点实验室,北京工业大学新型功能材料教育部重点实验室,北京工业大学新型功能材料教育部重点实验室,北京工业大学新型功能材料教育部重点实验室,北京工业大学新型功能材料教育部重点实验室,北京工业大学新型功能材料教育部重点实验室 北京10002

摘 要:

稀土氧化物 (La2 O3 、Y2 O3 ) 在强化钼的同时 , 对钼具有显著的韧化作用 , 即具有综合强韧化作用。稀土钼材作为高温结构材料正逐步取代Al Si K掺杂钼 (ASK) 和TZM钼合金 ;通过成分设计和加工工艺优化 , 稀土钼还是一种工作温度低、无放射性污染的新型阴极材料 , 由稀土钼作为阴极的电子管 , 发射性能与寿命均达到或超过同类型W ThO2 阴极电子管 , 达到实用化水平。因此 , 稀土钼作为一种集结构与功能于一身的新型材料 , 有广泛的应用前景

关键词:

中图分类号: TG146.412

收稿日期:2001-02-15

基金:国家 973项目 (G19980 6 1316 );北京市科技新星计划资助项目 ( 95 2 872 2 0 0 );

A Study on Mechanical and Thermionic Properties of Rare Earth Oxide-Doped Molybdenum

Abstract:

Our recent researches and advances in rare earth doped molybdenum were described systematieally. It is shown that no matter under the condition of room temperature, low temperature or high temperature, the strength and the tougness properties of the rare earth oxide doped molybdenum and its thermionic emission capacity, are greatly improved by the addition of La 2O 3 and Y 2O 3. The rare earth oxides (La 2O 3, Y 2O 3) exhibit a comprenhensive strengthening and toughening effect on molybdenum, which makes the molybdenum toughened with more ductility and lower DBTT while the strength of molybdenum increases. Besides it is proved that rare earth doped molybdenum cathode has better emission property and lower operating temperature than W ThO 2 cathode. Therefore, the rare earth doped molybdenum is widely used as thermionic cathode and high quality structural materials.

Keyword:

Rare earth doped molybdenum; Strengthening and toughening; Cathode; Electron emission;

Received: 2001-02-15

从20世纪80年代中后期开始, 国内外对掺杂不同种类和含量稀土氧化物的钼合金进行了系统研究与开发, 这类钼合金目前被称为稀土钼、掺杂钼或高温钼。与碳化物强化型钼合金 (TZM) 、Al-Si-K 掺杂钼以及其它的钼材料相比, 稀土钼的最大特点是, 能够通过对稀土氧化物种类和含量的选择和成分设计, 使之既可作为结构材料, 又可作为一种新型功能材料 (热电子发射材料) , 这是纯钼和其它钼合金所没有的。因此, 通过系统深入的研究工作, 稀土钼的应用范围将不断扩大。作为结构材料的稀土钼, 其综合性能优于原来被认为最好的高温钼 (ASK) 和 TZM 钼合金

1 强韧化稀土钼材料研究进展

1.1 烧结态稀土钼材料的抗弯性能

表1列出了不同稀土掺杂量的烧结态稀土钼坯条的抗弯强度及弯曲角, 并与纯钼坯条进行对比。由表1可见, 稀土氧化物 (La2O3、Y2O3) 显著提高了烧结态钼材的抗弯强度。抗弯强度的提高幅度可用下式表示:

ΔR=[Rtr (RE-Mo) -Rtr (PMo) ]/Rtr (PMo) (1)

式中Rtr (RE-Mo) 表示稀土钼的抗弯强度;Rtr (PMo) 表示纯钼的抗弯强度。经计算, 与纯钼坯相比, 稀土钼坯的抗弯强度分别提高了 14%, 30%, 27%, 52%, 其中以掺杂高含量的 Y2O3钼坯提高幅度最大。烧结稀土钼坯经25%~30% 的锻造变形后, 抗弯强度进一步提高, 与锻造纯钼坯相比, 分别提高了6%, 26%, 18%, 56%。与同稀土掺杂量的烧结稀土钼坯相比, 锻造稀土钼坯的抗弯强度显著增加 (见表1) , 增加幅度分别达到 51%, 58%, 51%, 67%。以上结果表明, 在烧结态钼中, 加入稀土 La2O3 或 Y2O3 不仅使烧结态钼的强度有显著提高, 而且经30%锻造变形后, 强度进一步提高, 提高幅度达到50%以上, 因此, La2O3、Y2O3 等稀土氧化物在烧结态钼和小变形锻造钼中具有明显的强化效果。

表1 稀土钼坯与纯钼坯的抗弯性能比较

Table 1 Bending strength of Pure Mo and RE-Mo

材料 |

烧结态 |

锻造态 (30%) 抗弯强度/MPa |

|

抗弯强度/MPa |

弯曲角/ (°) | ||

PMo |

612.0 | 5.0 | 998.0 |

LMoA |

695.0 | 12.5 | 1054.0 |

LMoB |

796.0 | 15.3 | 1259.0 |

LMoC |

780.0 | 14.8 | 1178.0 |

YMoC |

930.0 | / | 1558.0 |

注:A—低稀土掺杂量 (<2%) ;B—中稀土掺杂量 (2%~3%) ;C—高稀土掺杂量 (>3%)

另一方面, La2O3 在提高钼强度的同时, 对钼的韧性 (以弯曲角表示) 也有明显的改善作用, 烧结态纯钼的弯曲角仅为5°, 而三种镧钼坯的弯曲角分别达到 12.5°, 15.3°和14.8°。

1.2 烧结态 Mo-La2O3材料的断裂强度KIC

试样从烧结态钼坯中用线切割制取, 试样厚度为8~12 mm, 由于纯钼坯的预制疲劳裂纹非常困难, 因而采用线切割缝隙代替疲劳裂纹 (线切割钼丝直径为 0.15 mm)

按照 GB4161-84, 钼材断裂韧性测试结果见表2。

表2 烧结态镧钼断裂韧性 KIC测试结果

Table 2 Crack toughness results of sintering LMo

试样 |

临界应力 PQ/kN |

断裂应力 Pmax/kN |

临界强度 KQ/MPa·m1/2 |

断裂强度 KIC/MPa·m1/2 |

纯钼 |

1.69 | 1.69 | 9.78 | 9.78 |

镧钼 |

6.10 | 6.69 | 24.76 | 24.76 |

图1 纯钼和镧钼的P-Δ曲线 (a) 纯钼; (b) 镧钼

Fig.1 P-Δ curves of pure Mo (a) and LMo (b)

从表2中的试验结果可以看出, 烧结态镧钼的断裂韧性 KIC达到了 24.76 MPa·m1/2, 是纯钼的2.5倍多。将这个结果与 Chen 等

表3 钼材断裂强度值比较

Table 3 Comparison between RE-Mo and pure Mo of fracture toughness

材料 |

纯钼 |

镧钼 | 纯钼 | TZM合金 |

本次实验 |

本次实验 | 文献[24] | 文献[24] | |

状态 |

烧结态 | 烧结态 | 热锻空冷 | 热锻空冷 |

KIC /MPa·m1/2 |

9.78 | 24.76 | 8.0 | 19.0 |

烧结态稀土钼不仅具有优良的强韧性, 而且与 ASK 掺杂钼相比, 还具有优良的工艺性能:

(1) 稀土氧化物添加既简单又经济, 只要添加单一的稀土氧化物就可以达到 K、Si、Al三种或K、Si两种氧化物同时掺杂的效果;

(2) 稀土氧化物在烧结过程中挥发少, 成分易于控制, 产品一致性好;

(3) 稀土氧化物具有活化烧结和阻碍晶粒长大的作用, 坯条烧结温度低、范围宽、晶粒细小均匀、坯条密度高 (>9.8 g/cm3) (掺杂钼一般为 9.5~9.6 g/cm3) ;

(4) 加工性能明显优于 ASK 掺杂钼。因此, 稀土钼在高性能钼条、钼板坯、钼电极、耐高温零件方面有重要的应用。

1.3 加工态稀土钼板的高温拉伸强度和塑脆转变温度

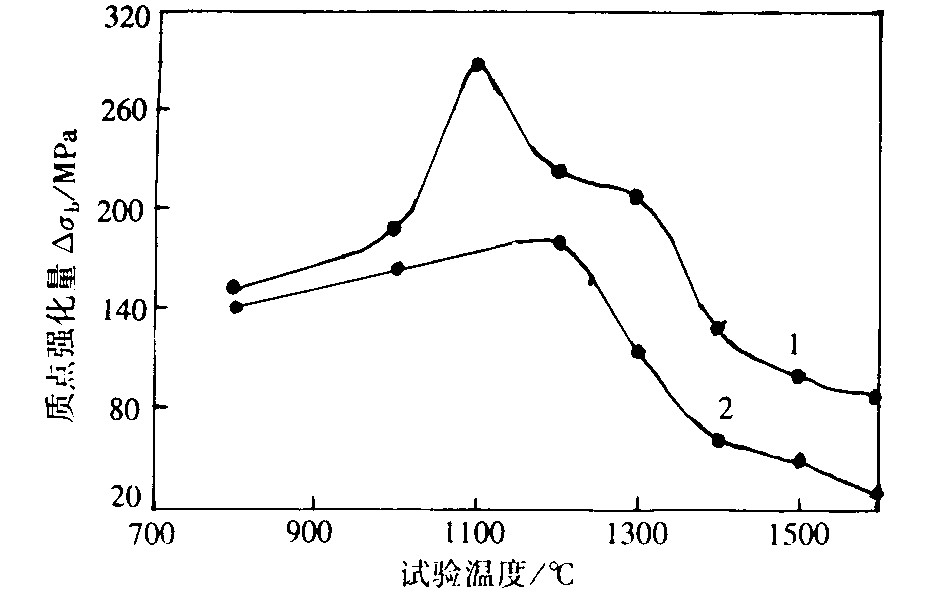

图2示出了 La2O3 对加工态稀土钼板高温性能的影响规律。La2O3 质点的强化量按下式计算:

Δσb=σb (Mo-La2O3) -σb (PMo) (2)

式中 σb (Mo, La2O3) , σb (PMo) 分别是 Mo-La2O3 板和纯钼板的高温抗拉强度值。由图2可知, La2O3 使钼的高温强度大为提高, 强化量的大小随 La2O3 掺杂量的增加而增加, 在 800~1500℃范围内, LMoB板材的高温抗拉强度较纯钼板提高 100MPa 以上, 且在1400℃以上, LMoB 板材的高温抗拉强度超过了TZM钼合金板

图2 加工态 Mo-La2O3板的强化量与试验温度的关系 1—LMoB板;2—LMoA板 (厚度0.6 mm)

Fig.2 Relationship between experimental temperature and strength of as-deformed LMo

采用弯曲试验方法测定了再结晶钼板的塑-脆转变温度 (DBTT) , 实验结果见表4。纯钼板在室温显示出“再结晶脆性”。La2O3 的添加使钼板的 DBTT 降至-60~-83℃, 较纯钼板降低 80~103℃。

表4 Mo-La2O3板的塑-脆转变温度

Table 4 DBTT of Mo-La2O3sheet materials

材料 |

退火温度/℃ | DBTT/℃ |

LMoB LMoA PMo |

1900 | -83 -60 +20 |

综上所述, 稀土氧化物La2O3 对烧结态钼、加工态钼都具有非常显著的强韧化作用。

2 新型稀土钼热电子发射材料研究进展

2.1 单元 Mo-La2O3材料电子发射性能

表5列出了 Mo-La2O3 阴极电子管的偏离电流和发射效率。在阴极工作温度 1400~1450℃ (比 Th-W 低 150~200℃) , 测出了 I-V 曲线上的偏离点电流, 10只 Mo-La2O3 电子管的平均发射电流为 118 mA, 最大达到 174 mA, 发射效率平均为 12 mA/W, 相应的阴极发射电流密度为 318 mA/cm2, 达到了钍钨阴极的使用水平。

表5 Mo-La2O3二极管偏离点电流

Table 5 Electron emission current of LMo cathode diode

管号# |

1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 平均 |

偏离电流 /mA |

127 | 104 | 126 | 174 | 141 | 127 | 82 | 125 | 83 | 92 | 118 |

发射效率 /mA·W-1 |

12 | 11 | 14 | 15 | 15 | 11 | 9 | 12 | 10 | 9 | 12 |

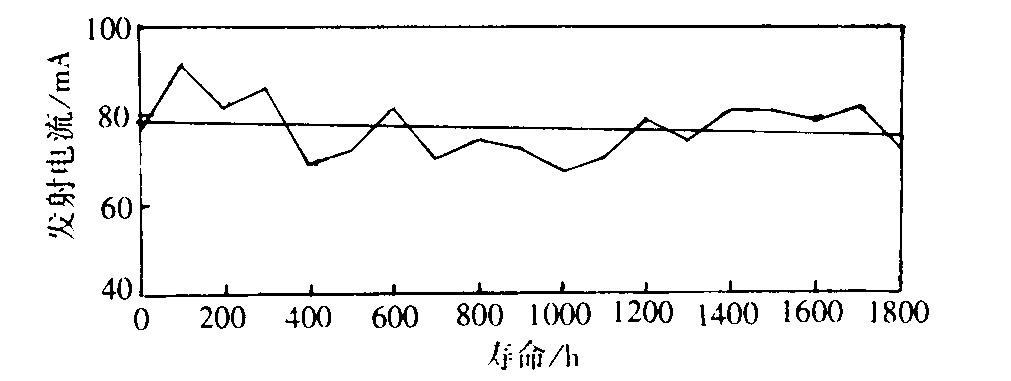

镧钼阴极二极管的寿命试验结果如图3所示。Mo-La2O3 电子管在阴极工作温度 1300℃下, 寿命已达到 2000 h, 发射下降在10% 左右, 而以前报道的寿命数据仅为几十小时, 因此, Mo-La2O3 阴极电子管在发射稳定性方面已取得重大进展, 已达到电子管实际使用的要求。

2.2 实用型 6T51 电子管研究

6T51 型电子管是玻壳结构, 单螺旋直热式阴极, 自然冷却, 输出功率为 2.5 kW 的中功率三极管。该电子管主要用于工业加热设备中做振荡, 在无线电设备中做放大和调制。目前, 该三极管阴极都采用碳化钍钨阴极丝。

图3 Mo-La2O3阴极二极管寿命试验曲线

Fig.3 Life span curves of LMo cathode diode

我们将单元镧钼阴极丝装配在 6T51 型三极管上, 进行发射性能和寿命实验。实验结果表明, 其初始静态参数合格, 工作温度可比钍钨管低 200~300℃, 主要结果如下:

(1) 6T51 型三极管脉冲发射能力:

钍钨6T51 管技术条件:

Ua=500V 时, Ia>4A (Uf=6.3V)

稀土钼管测定结果:

Ua=500V 时, Ia=5.04A (Uf=5V)

其中 Ua为阳极电压, Uf为灯丝电压, Ia为阳极电流

(2) 稀土钼阴极三极管跨导、放大系数μ。

钍钨6T51 管技术条件:

S=5~7.6mA/V, μ=35~55 (Ua=4kV, Ia=200mA)

稀土钼管测定结果:

S=6.25 mA/V, μ=38.4 (Ua=4kV, Ia=200 mA)

其中S为跨导

由上述实验结果可知, 跨导S及放大系数μ都满足6T51 管的技术条件。由脉冲发射测试结果可知, 在使用温度比钍钨阴极低 200~300℃ (表现在试验管灯丝电压Uf比钍钨管的Uf低1.3V) 的情况下, 镧钼阴极也达到了6T51 管的技术条件, 表现出更好的发射能力。

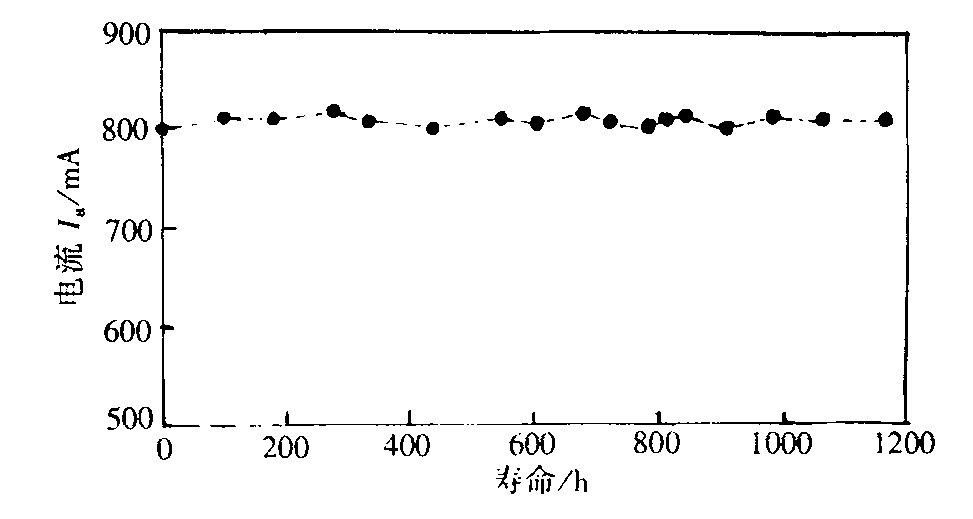

(3) 寿命试验及试验结果

将稀土钼三极管的阳极与栅极接在一起, 接成一个二极管, 阴极丝两端所加电压 (即灯丝电压) 为 4.9 V (相对应的阴极电流为 26.5A) , 阳极电压为 115V, 阳极支持电流 800mA (该发射电流符合 6T51 管正常工作要求, 因为一般6T51 管正常工作时, 阳极支持电流为 700mA) 。实验结果如图4所示。

由图4可知, 寿命试验已达到 1200 h 以上, 发射还非常稳定, 并且寿命试验仍在进行中, 可以说这批试验管发射稳定性有重大突破, 已达到 6T51 型钍钨阴极管1000 h 的寿命要求。

图4 稀土钼阴极 6T51 三极管寿命试验曲线

Fig.4 Life span curve of 6T51 electron cube equipped with RE-Mo cathode

3 结论

1.稀土氧化物

La2O3、Y2O3 等的加入, 显著提高了烧结钼坯的抗弯强度和弯曲角, 烧结态钼材的最高抗弯强度达到 930 MPa, 较烧结纯钼坯的 612 MPa 提高 52%, 弯曲角从纯钼坯的5°提高到15.3°。烧结稀土钼坯经 30%锻造变形后, 抗弯强度大幅度提高 (51%以上) , 这些结果对开发新型钼异型制品有重要指导意义。

2.烧结态

Mo-La2O3 的平面应变断裂韧性 KIC达到 24.76 MPa·m1/2, 是同等状态纯钼 KIC值的 2.5倍, 比热锻空冷态的 TZM 的KIC值也高 5.76 MPa·m1/2。

3.La2O3 显著提高了钼板的高温强度, 且随着

La2O3 掺杂量的增加, 强度随之增加。在800~1500℃温度范围内, Mo-La2O3 板材的高温抗拉强度比纯钼板提高了100MPa以上。

4.钼板的塑-脆转变温度由于

La2O3 的添加而大大降低, 经 1900℃高温退火的 Mo-La2O3 板的 DBTT 已降到-60~-83℃, 较同样状态的纯钼板降低 80~103℃。

5.Mo-La2O3 阴极在比

W-ThO2 阴极低的工作温度下, 具有良好的热电子发射能力, 发射效率达到 12 mA/W, 二极管寿命 2000 h 以上, 接近实用水平。

6.实用型

6T51 三极管的寿命已超过 1000 h, 达到同型号钍钨的技术要求, 进入实用阶段。

参考文献

[3] E ndoM.Proeedings of12thInternPlanseeSeminar.Rutte:MetallwerkPlansee, 1989, 1:37

[4] EckR.Proeedin gsof12thInternPlanseeSeminar.Rutte:MetallwerkPlansee, 1989, 1:1047

[6] ZhouML, LiJ, ZuoTYetal.Tran.NoferronsMet.Soc.China, 1994, 4 (3) :57

[9] LeichtfiedG, MetalPowderIndustriesFederation, PrinectonNJ, 199 2.123

[10] ZhangJX, ZhouML, LiuDMetal.ActaMetallurgicSinica, 1996 , 9 (2) :94

[11] ZhouML, ZhangJX, Che ngZCetal.HighTemperatureHighPressure, 1994, 26:145

[12] 王金淑, 周美玲, 聂祚仁等稀有金属材料与工程, 1998, 27 (增刊 ) :159

[13] WangJS, ZhouML, NieZRetal.ActaMetallurgicaSinica, 1999, 2 (4) :602

[14] 王金淑, 周美玲, 聂祚仁等稀有金属材料与工程, 2000, 29 (4) :225

[15] 王金淑, 周美玲, 聂祚仁等稀有金属材料与?こ?200 0, 29 (5) :324

[16] WangJS, ZhouML, ZhangJXetal.Tran.NoferrousMet.Soc .China, 2001, 11 (1) :25

[17] WangJS, ZhouML, ZhangJXetal.Tran.NoferrousMet.So c.China , 2000, 10 (6) :745

[18] WangJS, ZhouML, ZhangJXetal.Tran.NoferrousMet. Soc.Chi na, 2000, 10 (5) :576

[19] WangJS, ZhouML, ZhangJXetal.JournalofAlloysandCoumpounds, 2000, 311:82

[20] 王金淑, 聂祚仁, 周美玲等稀土, 2000, 21 (6) :18

[21] 王金淑, 周美玲, 张?眯说冉?属学报, 2000, 36 (11) :1205

[3] E ndoM.Proeedings of12thInternPlanseeSeminar.Rutte:MetallwerkPlansee, 1989, 1:37

[4] EckR.Proeedin gsof12thInternPlanseeSeminar.Rutte:MetallwerkPlansee, 1989, 1:1047

[6] ZhouML, LiJ, ZuoTYetal.Tran.NoferronsMet.Soc.China, 1994, 4 (3) :57

[9] LeichtfiedG, MetalPowderIndustriesFederation, PrinectonNJ, 199 2.123

[10] ZhangJX, ZhouML, LiuDMetal.ActaMetallurgicSinica, 1996 , 9 (2) :94

[11] ZhouML, ZhangJX, Che ngZCetal.HighTemperatureHighPressure, 1994, 26:145

[12] 王金淑, 周美玲, 聂祚仁等稀有金属材料与工程, 1998, 27 (增刊 ) :159

[13] WangJS, ZhouML, NieZRetal.ActaMetallurgicaSinica, 1999, 2 (4) :602

[14] 王金淑, 周美玲, 聂祚仁等稀有金属材料与工程, 2000, 29 (4) :225

[15] 王金淑, 周美玲, 聂祚仁等稀有金属材料与?こ?200 0, 29 (5) :324

[16] WangJS, ZhouML, ZhangJXetal.Tran.NoferrousMet.Soc .China, 2001, 11 (1) :25

[17] WangJS, ZhouML, ZhangJXetal.Tran.NoferrousMet.So c.China , 2000, 10 (6) :745

[18] WangJS, ZhouML, ZhangJXetal.Tran.NoferrousMet. Soc.Chi na, 2000, 10 (5) :576

[19] WangJS, ZhouML, ZhangJXetal.JournalofAlloysandCoumpounds, 2000, 311:82

[20] 王金淑, 聂祚仁, 周美玲等稀土, 2000, 21 (6) :18

[21] 王金淑, 周美玲, 张?眯说冉?属学报, 2000, 36 (11) :1205