中国有色金属学报 2004,(04),627-632 DOI:10.19476/j.ysxb.1004.0609.2004.04.019

SCR技术制备A2017合金半固态材料组织演化

东北大学材料与冶金学院,东北大学材料与冶金学院,东北大学材料与冶金学院,东北大学材料与冶金学院,东北大学材料与冶金学院 沈阳110004 ,沈阳110004 ,沈阳110004 ,沈阳110004 ,沈阳110004

摘 要:

采用SCR(shearing cooling roll)技术制备了A2017半固态合金,对合金液在不同温度下进行浇注,且对辊靴型腔中合金组织的演化过程进行了跟踪,分析了SCR过程中凝固形核的热力学条件以及层流剪切特性。结果表明:随着合金液浇注温度的降低,坯料内部组织从粗大的枝晶或菊花晶转化为细小的近球形晶。合金液首先在轧辊和靴子表面结晶形核,在液流冲击及剪切的作用下,晶核从型壁上脱落进入残余液相形成游离晶;随着辊 靴型腔内合金固相率的增加,游离晶在以枝晶方式生长过程中受到层流剪切作用,二次枝晶臂断裂破碎形成自由晶;自由晶在层流剪切作用下进一步发生碰撞和摩擦,最后逐渐趋于球形或椭球形。

关键词:

材料合成与加工工艺;半固态;剪切与冷却;A2017合金;组织演化;

中图分类号: TG249

作者简介:王顺成(1976),男,博士研究生.;

收稿日期:2003-07-09

基金:国家自然科学基金;上海宝钢集团公司联合资助(50274020);

Microstructural evolution of A2017 semi-solid alloys produced by SCR process

Abstract:

SCR(shearing-cooling-roll process was adopted to manufacture A2017 semi-solid alloys. Molten alloy was poured at different temperatures. The microstructural evolution of the alloy in the roll-shoe gap was studied. The thermodynamics of nucleation and the laminar shear of molten alloy were analyzed. The results show that microstructures are transformed from dendritic or rosette-shaped to fine net-globular as decreasing pouring temperature of molten alloy. Nuclei form at the surface of roll-shoe firstly and then these nuclei are broken and enter the liquid region to form free nuclei under the impact of liquid flow and laminar shearing and grow into dendrites. Under the laminar shearing caused by the roller, the arms of the original dendrites are then broken and distributed dispersedly into residual alloy liquid and form free grains. Free grains move and grow freely continuously and are ground under the laminar shearing and cooling then become spherical or ellipsoidal.

Keyword:

Received: 2003-07-09

半固态金属加工技术是近20多年来诞生和发展起来的现代冶金加工新技术, 被专家们称为21世纪新兴的金属制造关键技术之一, 该技术的核心是使混合浆料获得非枝晶组织, 晶粒必须球化和细化。 目前半固态制浆方法主要有机械搅拌法、 电磁搅拌法、 应变诱发熔化激活法、 液相线铸造法、 喷射沉积法等

单辊剪切/冷却技术(SCR-shearing/cooling roll process)是一种半固态金属加工新方法, 具有SCR机的结构, 工作原理简单, 能提供较高剪切力和较高冷却强度, 能有效制备高熔点、 高固相率的半固态合金, 可实现连续地制备半固态浆料。 通过在浆料出口安装模具, 还可以实现半固态金属的制备与成形的一体化与连续化, 是一种适合于批量生产半固态合金的工业技术

1实验

实验所用材料为工业用铝合金A2017, 其固相线温度为513 ℃, 液相线温度为641 ℃。 半固态区温度为128 ℃, 且其区间非常大, 适合于半固态加工。 A2017合金是Al-Cu-Mg系合金, 其主要成分见表1。

表1 A2017合金成分(质量分数, %) 下载原图

Table 1 Compositions of A2017 alloy(mass fraction, %)

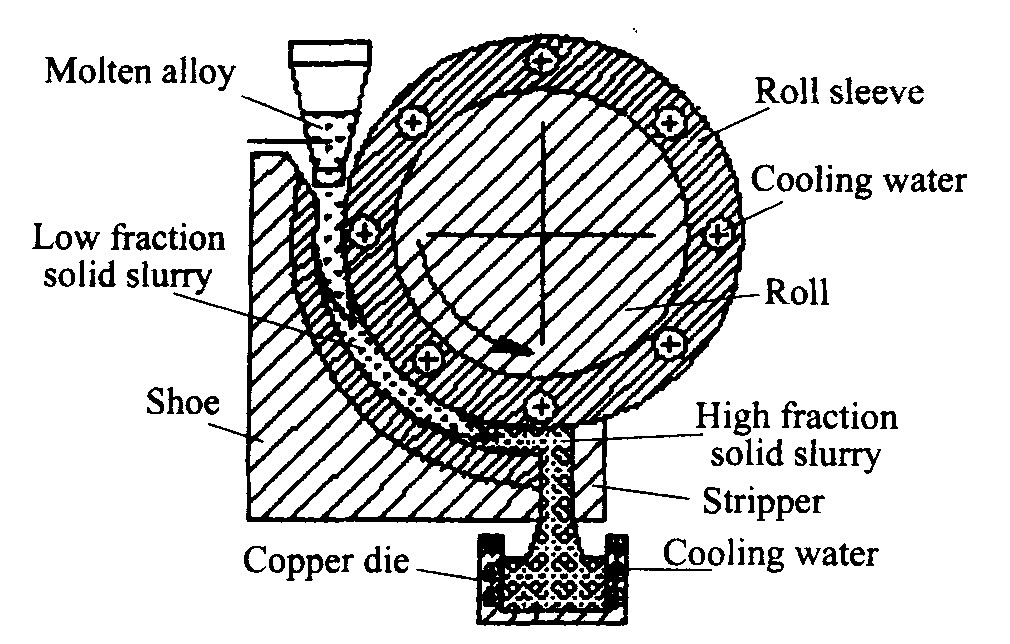

图1所示为SCR技术原理示意图。 将合金在坩埚中熔化, 精炼后在不同温度下进行浇注, 半固态浆料排出辊-靴间隙后, 直接进入水冷铜模铸成半固态锭坯。 实验工艺参数为: 浇注温度700~800 ℃, 冷却水流量200 mL/s, 辊-靴间隙6 mm, 轧辊转速0.2 m/s。 为了直接观察合金组织在辊-靴型腔中的演化过程, 使设备在运转过程中能突然停机, 同时向辊-靴型腔中的残留合金喷水冷却, 使不同部位的合金组织保留下来, 然后沿辊-靴型腔不同部位取样。 试样抛光腐蚀后在光学显微镜下观察合金微观组织。

图1 SCR技术制备半固态材料原理示意图

Fig.1 Principle of manufacturing semi-solid material by SCR technology

2结果与分析

2.1浇注温度对A2017合金组织的影响

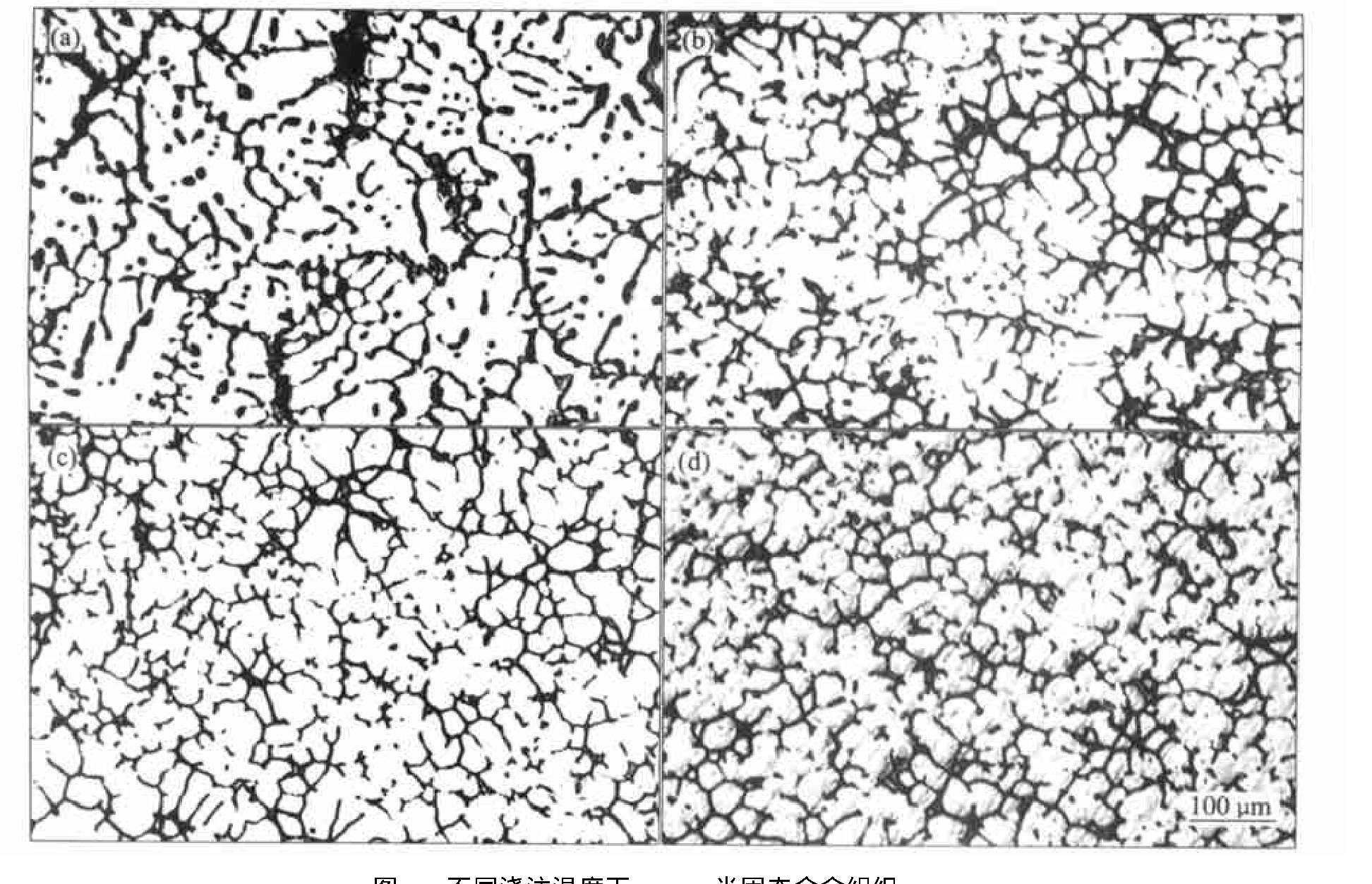

图2所示为合金液在不同浇注温度下A2017半固态合金锭坯内部组织。 如图2(a)所示, 合金液在800 ℃下浇注, 坯料内部组织主要是粗大的枝晶。 如图2(b)所示, 降低浇注温度到780 ℃, 坯料组织中的初生α(Al)得到了明显细化, 其组织主要为菊花晶, 少部分为等轴晶。 进一步降低浇注温度到760 ℃和740 ℃, 从图2(c)、 (d)可看到, 枝晶和菊花晶数量明显减少, 坯料内部组织主要是近球形晶。 这主要是因为降低了合金液浇注温度, 使辊-靴间隙中合金液冷却充分, 固相率提高, 因此合金液得到了充分的剪切, 枝晶破碎效果好。 从挤出的半固态合金外貌可以看出, 合金为浆料状半固态, 在水冷铜模中可以铸成内部无气孔, 外貌良好的半固态锭坯。

2.2A2017合金组织演化过程

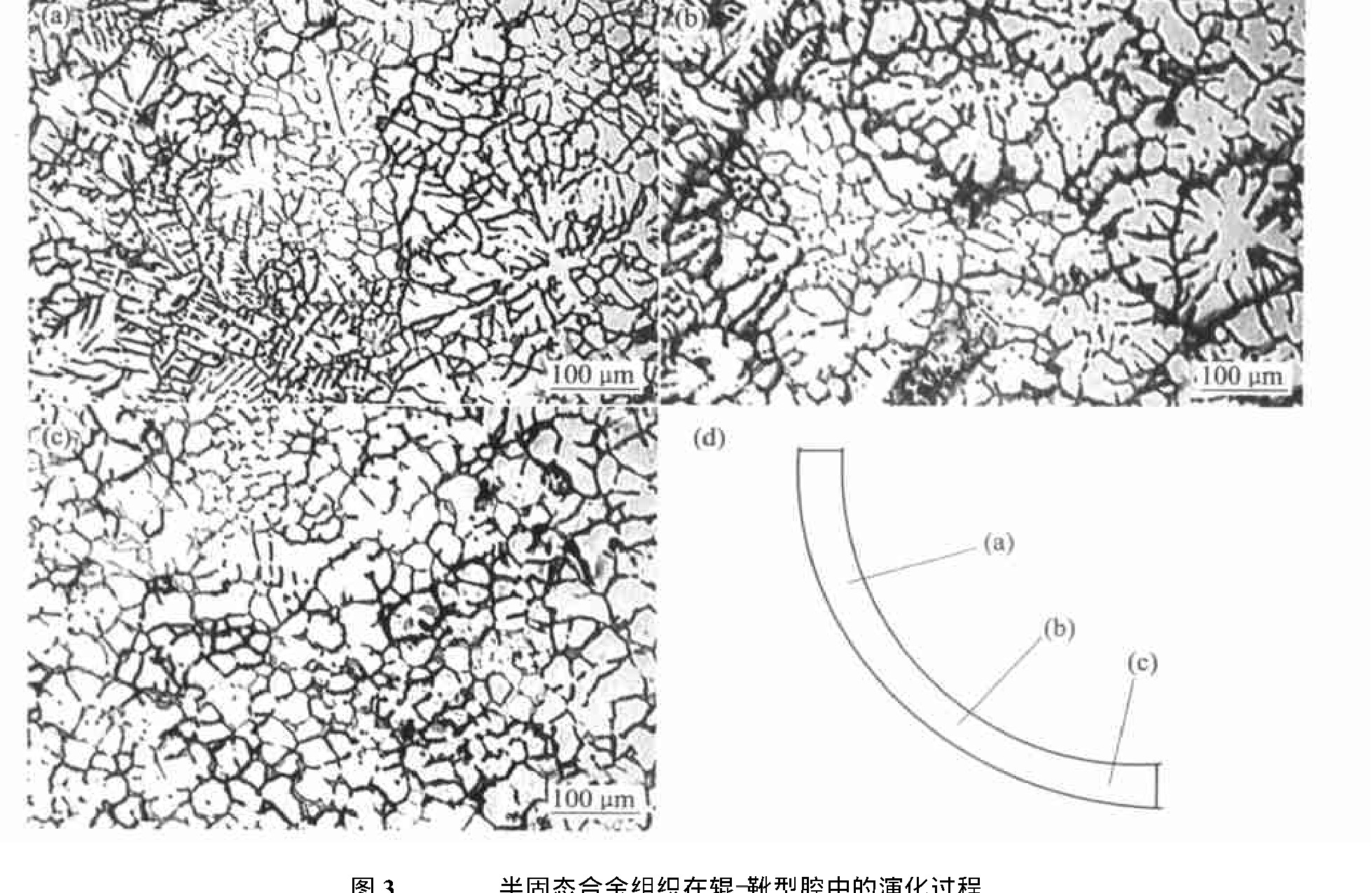

在辊-靴间隙为6 mm, 轧辊转速为0.2 m/s, 冷却水流量为200 mL/s时, A2017合金液在760 ℃下浇注, 沿辊-靴间隙按图3(d)所示位置取样得到的内部组织如图3(a)、 (b)、 (c)所示。 从图3可清晰看出半固态合金组织在辊-靴型腔中的演化过程。 从图3(a)可以看到, 在辊-靴间隙入口处, 合金液凝固后, 其组织主要是枝晶和菊花状晶粒。 随着合金向下移动, 固相率增加, 轧辊对半固态浆料的剪切作用增强, 枝晶数量明显减少, 其组织主要为菊花状晶粒, 等轴晶数量明显增多, 如图3(b)所示。 当合金液继续向下移动, 半固态合金得到了充分的剪切, 可以看到大量枝晶或菊花晶破碎的迹象, 其结果不但使得合金晶核增多, 细化晶粒, 而且使晶粒趋于球形或椭球形, 如图3(c)所示。 由此可知, 不同工艺参数条件下, 得到的合金组织演化规律是相同的, 不同工艺参数只是对最终获得的组织形态有影响。

3组织演化机制分析

SCR过程中轧辊对合金能提供强大的剪切力及冷却强度, 其剪切作用及冷却方式独具特点。 因此, 在采用SCR技术制备半固态材料过程中, 非枝晶近球形晶的获得与合金液所受到的冷却作用、 层流剪切作用以及晶粒的独特运动特点密切相关。 因此, 可把SCR技术的晶粒演化过程分为形核长大、 自由晶形成、 自由晶球化3个阶段。

图2 不同浇注温度下A2017半固态合金组织Fig.2 Microstructures o fA2017 sem-isolid alloy poured at different temperatures

(a)—800℃;(b)—780℃;(c)—760℃;(d)—740℃

图3 A2017半固态合金组织在辊-靴型腔中的演化过程

Fig.3 Microstructures evolution of A2017 semi-solid alloy in roll-shoe gap

3.1形核

当熔融金属液通过辊-靴间隙顶端入口处的导流槽浇入辊-靴间隙里, 通过旋转轧辊施加的摩擦力, 合金液被拖入辊-靴间隙。 由于轧辊和靴子是主要的散热方向, 合金液紧贴辊-靴表面开始快速冷却并形核生长, 部分呈树枝晶生长。 在浇注过程中液流的冲击以及轧辊的剪切搅拌作用下, 在辊-靴表面的晶核或枝晶发生脱落进入残余合金液, 成为游离晶。 型壁上的聚集体不断地被液流带走, 从而保证上述过程将不断进行。 因此, 冷却强度大和主要散热方向的轧辊和靴子表面是其异质形核基地, 在剪切搅拌作用驱动形成的强烈液相对流作用下, 轧辊和靴子表面结晶晶核的脱落游离并不断增殖是SCR过程中晶核的主要来源。

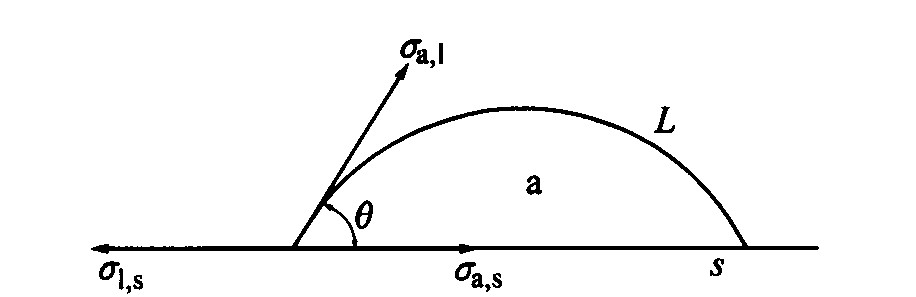

根据形核原理, 形核的主要阻力是晶核的表面能。 SCR技术制备A2017半固态材料时, 合金首先在轧辊与靴子表面形核, 使得表面能降低, 因此合金液与辊-靴表面之间的润湿角θ是决定形核速率的最关键因素。 假设a核为球冠形, 如图4所示, θ为润湿角; σa, l为晶核与液相之间的表面能; σa, s为晶核与辊-靴表面之间的表面能; σl, s为液相与辊-靴表面之间的表面能。 表面能在数值上可以用表面张力值来表示, 当晶核稳定存在时, 3种表面张力在同一点达到平衡

σl, s, s=σa, s+σa, lcosθ (1)

图4 晶核a在辊-靴表面形核

Fig.4 Nucleus a growing on roll-shoe surface

根据几何关系, 可以求出晶核与液体界面面积S1及晶核与辊-靴表面的接触面积S2, 晶核的体积V也可以算出:

在辊-靴表面形核时, 总自由能的变化ΔG为

ΔG=-VΔGV+ΔGs (5)

式中 第一项为体积自由能的减少, 第二项为表面能的增加, 它包括2个界面的表面能之和

ΔGs=σa, lS1+σa, sS2-σl, sS2 (6)

将式(2)~(5)代入到式(6)并整理得

设均匀形核形核功ΔG0=(-4πr3ΔGV/3+4πr2σal), 则非均匀形核的形核功ΔG为

ΔG=ΔG0(2+cosθ)(1-cosθ)2/4 (8)

由式(8)可知: 1) 当θ=0时, 表示完全润湿, ΔG=0, 不需要形核功就可以形核; 2) 当θ=180°时, ΔG=ΔG0, 形核功最大; 3) 一般情况下θ介于0与180°之间, 由式(8)可知, ΔG是θ区间(0, 180°)上的单调增函数, θ越小, ΔG越小, 即θ越小越容易形核, 形核速率越大。 因此, 辊-靴表面与合金液之间的润湿性能对凝固过程影响较大, 实验前需将辊-靴表面清理干净, 特别是防止油污及金属氧化物的存在, 以保证辊-靴表面与合金之间具有良好的浸润性, 为凝固形核提供好的形核基础表面。 同时应该选用导热性能好的材料制作辊套和靴子, 增大冷却速率, 保证形核所需的过冷度。

3.2自由晶形成

当合金液进入辊-靴型腔后, 在转动轧辊的带动下, 合金液具有一定的速度。 从附着轧辊表面的流体层具有与轧辊等速的v开始, 靠轧辊越近, 流体层流运动速度越大, 离轧辊越远, 流体层流运动速度越小, 直到在靴子表面的流体层的速度为零这样的速度呈线性分布规律。 由于辊-靴间隙远小于轧辊直径, 也远小于靴子长度和宽度, 故可以将此辊-靴间隙视为下板不动, 上板以速度v运动的无限宽的两平行平板间的间隙, 两平板间的流体便作不同速度的层流运动, 文献

在稳定状态下, 对于面积为A的平板, 为了使上板保持以速度v运动, 必须施加一个力F, 该力可表示为:

式中 Y为两平板间的距离; η为动力粘度; n为常数。

这是一种剪切力系, 单位面积上所受的力(F/A)为切应力(τyx)。 由于速度分布是线性分布, 那么v0/Y可用恒定的速度梯度dvx/dy来代替, 于是在速度不相等的任意2个薄流层之间以及流体与辊-靴表面之间的切应力τyx可以表示为

在剪切速率一定条件下, η主要由合金液固相率决定。

自由晶的形成是游离晶长大和枝晶破碎的结果。 从式(10)可以看到, 辊-靴间隙中流体层之间的剪切应力正比于该点合金的动力粘度和垂直于运动方向的速度变化率, 增大合金液固相率或者剪切速率, 都可以增加层流剪切应力, 当初生α(Al)的枝晶臂抗剪强度低于轧辊提供的剪切力时, 枝晶臂从根部折断破碎下来

另外, 采用轧辊内部通水冷却, 辊-靴型腔中合金很容易获得较强的冷却强度。 由于冷却速率大, 初生α(Al)的生长可得到明显的抑制和细化。 同时在轧辊剪切搅拌下, 初生α(Al)晶粒各个方向的生长速率相等, 消除了枝晶生长的条件, 不可能形成一次臂很发达的枝晶, 而是形成细小的菊花状初生α(Al)。

从提高枝晶破碎的效果出发, SCR过程对辊-靴型腔中的合金液必须要有一定的冷却强度, 从而提高固相率区间的长度, 这主要通过合理控制合金液浇注温度和轧辊冷却水流量来实现。 同时适当增大轧辊转速, 减小辊-靴间隙, 增大辊-靴间隙合金层流运动的速度梯度, 有利于增大合金液层流剪切力。

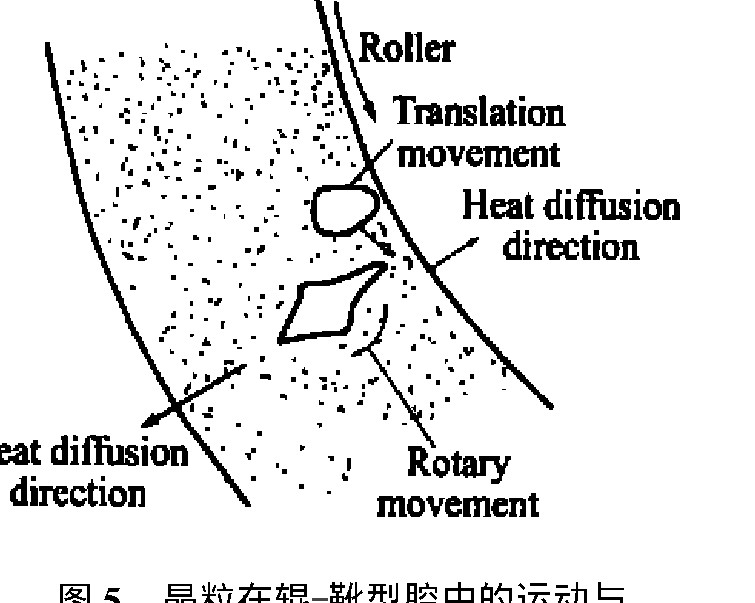

3.3自由晶球化

破碎的枝晶形成的自由晶一般不是呈球状, 自由晶在长大过程中还会继续以枝晶方式生长。 自由晶球化过程与其运动密切相关, 在层流剪切作用下, 本文作者提出了图5所示的自由晶自由运动方式, 主要包括晶粒的平动和转动。 一方面, 由于不同层流之间的内摩擦作用, 加之对流与溶质偏聚, 强化了枝晶二次臂和菊花晶二次臂在剪切作用下从母晶上进一步发生脱落, 使菊花状初生α(Al)的数量进一步减少, 尺寸进一步减小。 另一方面, 由于固相率增加, 在层流剪切作用下, 初生α(Al)与熔体或与其它初生α(Al)的碰撞、 摩擦作用增强, 使初生α(Al)的端部变得更加圆整, 大部分等轴晶粒直接在运动中被“磨圆”演化成球形或椭球形晶粒。

图5 晶粒在辊-靴型腔中的运动与 散热分析模型

Fig.5 Pattern of grain movement and heat diffusion in roll-shoe gap

4结论

1) SCR过程中, 随着合金液浇注温度的降低, 坯料内部组织从粗大的枝晶或菊花状晶粒转化为细小均匀的近球形晶, 合金液在740~760 ℃浇注, 可获得晶粒尺寸30~40 μm的半固态组织。

2) 在液流冲击及轧辊剪切作用下, 晶核从辊-靴表面脱落游离进入液相是SCR技术制备半固态材料晶核的主要来源。

3)在层流剪切作用下, 枝晶臂发生机械破碎是SCR过程非枝晶组织形成的主要方式。

参考文献

cessingtechnology[J].JournalofPlasticityEngineering,2002,9(2):111.

[4] KirkwoodDH .Semisolidmetalprocessing[J].Interna tionalMaterialsReviews,1994,39(5);173189.

[14] FlemingsMC .Behaviorofmetalalloysinthesemisolidstate[J].MetallMaterTransA ,1991,22A :957981.