文章编号:1004-0609(2013)05-1217-09

变质及合金化对过共晶Al-20%Si合金组织及磨损性能的影响

杨子润,庞绍平,孙 瑜,宋 娟

(盐城工学院 材料工程学院,盐城 224051)

摘 要:

对过共晶Al-20%Si合金进行变质和合金化处理,并在不同环境温度下进行摩擦磨损测试。结果表明,经过Cu-P中间合金变质后的初晶Si相和共晶Si相明显细化和钝化,再添加1.5%Zr (质量分数)后初晶Si相的粒径更小,为20~40 μm,且趋于球形。共晶Si相呈纤维状或短棒状,长度明显变短(≤50 μm)。以上3种合金随环境温度的升高都出现了从轻微磨损到严重磨损的转变,且转变载荷随环境温度的升高而减小。室温下3种合金的磨损曲线差异不大,但在较高的环境温度下,经变质和合金化处理后,发生磨损转变的载荷明显减小,细化的初晶和共晶Si相提高了合金的性能,特别是高温耐磨性能。这归因于细化的Si相避免了应力集中和磨损过程中的直接破碎化,在高温磨损阶段磨损表面易形成机械混合层,阻碍合金与对磨副的直接接触,降低磨损率。

关键词:

中图分类号:TG146.2 文献标志码:A

Effect of modification and alloying on microstructure and wear properties of hypereutectic Al-20%Si alloy

YANG Zi-run, PANG Shao-ping, SUN Yu, SONG Juan

(School of Materials Engineering, Yancheng Institute of Technology, Yancheng 224051, China)

Abstract: The hypereutectic Al-20%Si alloy was treated by modification and alloying. The wear tests were conducted under various ambient temperatures. The results show that after modification of Cu-P master alloy, the primary and eutectic Si phases are significantly refined and passivated. After adding 1.5%Zr (mass fraction) again, the shape of primary Si becomes spherical and the particle size becomes smaller, being 20-40 μm; a fibrous or short rod shape eutectic Si phase forms in the modified alloy, the length is less than 50 μm. The mild-to-severe wear transition occurs with increasing the load, and the critical loads reduce with rising the ambient temperature for the three aluminum alloys. The changing trend of wear curves of three alloys is similar at room temperature, but the critical loads of wear transition reduce after the modification and alloying at high ambient temperatures. The refinement of primary and eutectic Si phase obviously increases the alloy performance, especially the wear resistance at elevated temperature. This is attributed to the refined Si phase avoiding the stress concentration and direct fragmentation during wear process. And mechanical mixed layer is very easy to form in the elevated temperature wear process, which hinders the direct contact between the alloy and the counterface and decreases the wear rate.

Key words: hypereutectic Al-Si alloy; modification; alloying; friction; wear

过共晶Al-Si合金是一种重要的铸造合金,也是一种优良的耐磨材料,它具有密度低、热膨胀系数小、热稳定性好、铸造性能优良等优点,而且随着合金中硅含量的增加,合金的耐磨性能提高,密度降低,线膨胀系数减小,热稳定性增加,耐蚀性提高。目前,过共晶Al-Si合金在轻型汽车和发动机活塞上已经得到了应用。但过共晶Al-Si合金未经变质处理的铸态组织中出现粗大的不规则板状初晶Si和粗针状共晶Si,对材料的力学性能和加工性能损害严重,尤其是塑性和耐磨性能。因此,细化初晶Si和共晶Si是制造过共晶Al-Si合金产品的关键。近年来,人们一直在研究改进过共晶Al-Si合金中初晶Si相的形态和优化共晶组织的有效方法,在变质处理、热处理、喷射沉积以及合金近液相线温度浇注等方面均进行了有益的探索[1-6]。

目前,工业上应用最多的是加入含P变质剂,主要是Cu-P中间合金(一般含P量在8%~10%,质量分数)[7]。少量P的加入可以使初晶Si尺寸迅速变小,分布弥散均匀,形状变为相对规则的多边形或颗粒状。且Cu作为强化相固溶于铝相中形成Al2Cu相,可以提高合金的强度、硬度、耐热性和流动性等,产生较大的强化作用。另外,通过添加其他的合金化元素(Cu,Ni,Mg,Fe,Mn,Ti等),可组成多元合金,这些元素能不同程度地在铝基体中起到固溶强化的作用,并生成多种复杂的金属间化合物。

目前,对于Al-Si合金的磨损性能的研究,主要集中在亚共晶和共晶Al-Si合金[8-9],对于过共晶的Al-Si合金的磨损性能,特别是高Si含量Al-Si合金的研究较少,对磨损过程中涉及初晶Si相和共晶Si的大小、形状、分布在高温实验条件下的系统研究更少。

PERRY等[10-12]研究了不同Si含量的Al-Si合金在常温条件下的磨损行为,探讨了Al-9.5%Si (A383)、A390、Al-18.5%Si和Al-25%Si(质量分数) 4种合金Si含量与磨损行为的关系。通过对Al-9.5%Si合金进行热处理,研究了微观组织与磨损行为之间的关系,发现在磨损过程中出现了从轻微磨损到严重磨损的转变,并将轻微磨损细分为MW-1和MW-2两个阶段。CLEGG等[13]研究了LM30型Al-Si合金的微观组织和耐磨性能,指出微观组织的调整并不能对过共晶Al-Si合金的耐磨性能产生明显影响。但SAHEB等[14]认为微观组织的调整和热处理能强化铸态Al-Si合金的耐磨性能,并认为加入Ti元素后生成的Al3Ti相,能明显地提高铸态和热处理态Al-Si合金的耐磨性能。目前Al-Si合金磨损研究主要集中在常温测试,而过共晶Al-Si合金主要应用于发动机和活塞等高温环境,因此,对过共晶Al-Si合金的高温耐磨性能研究更为重要。

本文作者以过共晶Al-20%Si合金为研究对象,采用Cu-P中间合金变质和Zr元素合金化处理,调整Al-Si合金获得不同的微观组织,并对3种合金在不同环境温度下进行磨损实验,研究外部实验条件和微观组织对过共晶Al-20%Si合金磨损行为和磨损机理的影响。

1 实验

主要原材料为Al-24%Si合金、纯Al锭、Cu-P中间合金(P含量为8%)和Al-10%Zr中间合金。添加Cu-P中间合金的量为总质量的5%,添加Zr的量为总质量的1.5%,将3种合金分别标记为Al-20%Si、Al-20%Si-5%Cu-P和Al-20%Si-5%Cu-P-1.5%Zr。

采用SG2-5-10A井式坩埚电阻炉进行熔炼。熔炼前采用自制涂料(80%水玻璃-10%蒸馏水-10%ZnO(质量分数)粉末,在70~80 ℃配制)将坩埚内部、扒渣勺等铁质工具表面均匀刷平,200 ℃烘干。熔炼工艺如下:将坩埚在550~600 ℃预热成暗红色;将Al-24%Si合金和纯Al锭在烘箱中预热至200 ℃,在坩埚中升温至730 ℃熔化;当铝料成浆糊状时,将熔体过热至860 ℃,除去表面熔渣,保温30 min,充分搅拌熔体;降温至720 ℃,加入0.5%~0.8%C2Cl6(质量分数)二次除气精炼,静置10 min,扒渣;升温至880 ℃,用钟罩加入预热至200 ℃的Cu-P中间合金,保温30 min,充分溶解,对熔体进行变质;降温至800 ℃,加入Al-10%Zr中间合金,充分搅拌,静置10 min;降温至720 ℃,加入0.5%~0.8%C2Cl6除气精炼,静置10 min,扒渣;升温至830 ℃,扒渣,浇入到250 ℃预热的金属型模具。

干滑动磨损实验在销-盘高温磨损试验机(MG-2000型)上进行。销试样取自铸态的3种合金,机加工成直径为6 mm、长度为12 mm的圆柱体。磨盘材料取自GCr15钢,840 ℃淬火,400 ℃回火,硬度为52~54HBC,加工成直径为70 mm、厚度为10 mm的圆盘。施加载荷为12.5~250 N,滑动速度为0.5 m/s,滑动距离为600 m,环境温度为25、100和200 ℃。在测试之前,所有的销盘材料都要经过800号的SiC砂纸打磨处理。且在磨损前后用酒精清洗,用精确到0.01 mg的电子天平称量,计算其磨损量。然后,用磨损量除以合金的密度和滑动距离来计算磨损率。

磨损表面形貌采用尼康体式显微镜进行观察;样品金相组织和磨损剖面组织采用OMLPUS正置金相显微镜观察。

2 结果及分析

2.1 合金的微观组织

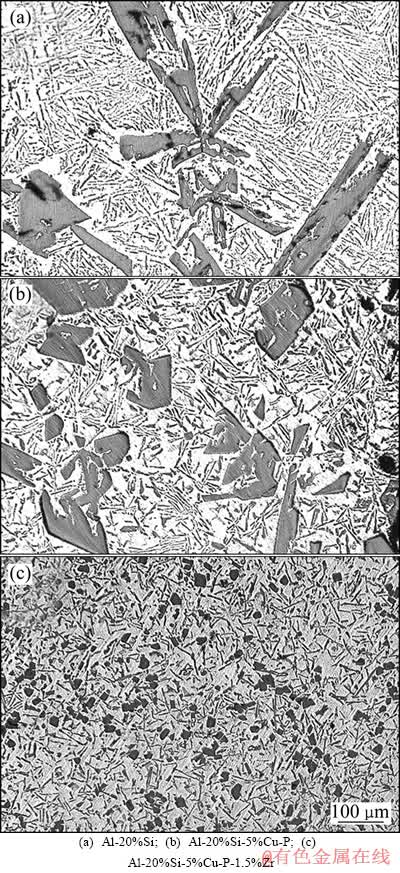

图1所示为Al-20%Si合金经过Cu-P变质和Zr合金化处理后不同的微观组织。从图1可以看出,铸态过共晶Al-20%Si合金主要由α(Al)相、初晶Si相和共晶Si相组成。未变质的Al-20%Si合金(图1(a))的初晶Si相粗大,呈现板块状、五星瓣状和八面体状,形状不规则且分布不均匀,尖角较多,内部存在大量缺陷,尺寸为200~500 μm。共晶Si相呈现针状,长度为100~150 μm,在各初晶Si相周围呈放射状分布。经过Cu-P变质处理的合金(图1(b))的初晶Si相和共晶Si明显细化。初晶Si相仍呈不规则形状,但其平均尺寸明显减小,为150~200 μm,其边缘明显钝化。共晶Si相仍呈针状,在初晶Si相周围放射状分布,长度为100 μm左右。再添加1.5%Zr合金化处理后合金(图1(c))的组织明显细化,不规则的初晶Si相消失,转化为细小的多边形块状颗粒,部分向球化过渡,粒径为20~40 μm。共晶Si相呈纤维状或短棒状,长度明显变短(≤50 μm)。

图1 经过Cu-P变质和Zr合金化处理后3种合金的微观组织形貌

Fig. 1 Microstructures of three alloys after Cu-P modification and Zr alloying

Cu-P中间合金的变质作用是因为铝液与P反应生成AlP化合物,AIP的熔点高于1 000 ℃,加入高温合金熔体后通过搅拌能迅速扩散,与初晶Si相的晶格类型相同,都属于面心立方晶格,且晶格常数比较相近,最小原子间距也很接近,依据共格对应原则,有利于初晶Si相的异质形核,进而细化变质初晶Si相。Zr元素加入Al-Si合金后,在非平衡凝固条件下以Al3Zr粒子形式存在,可以作为Al基体、初晶Si和共晶Si相的形核基底,细化组织。

2.2 合金的磨损曲线

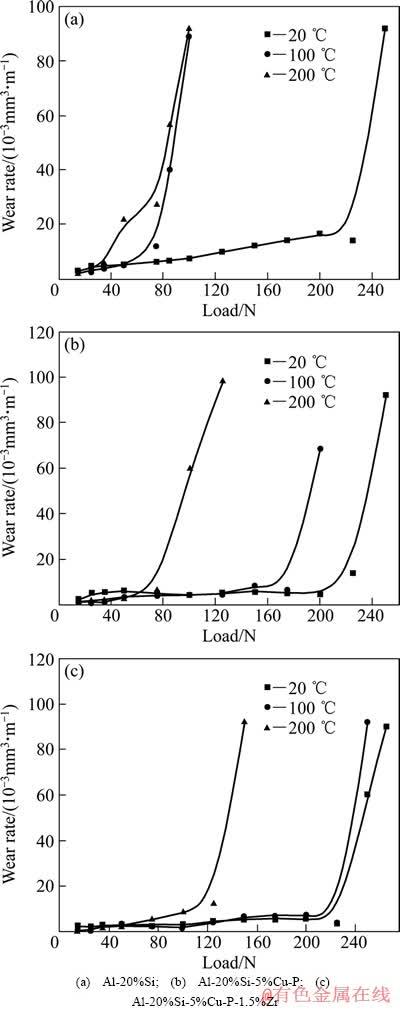

图2所示为在不同环境温度(25,100,200 ℃)下3种合金的磨损曲线。从图2可以看出,3种合金在不同环境温度下随着载荷的增加磨损率增大,且都出现了从轻微磨损到严重磨损的转变,但发生转变的临界点不同,随着变质工艺和环境温度的改变,呈规律性变化。每种合金的磨损转变临界点随着环境温度的升高都不同程度地提前。一般情况下,室温时合金的磨损转变载荷最高,100 ℃的次之,200 ℃的最低。3种合金在室温时的磨损转变载荷为225 N左右。经过Cu-P变质和Zr合金化处理后合金在100和200 ℃时的磨损转变载荷比未变质的明显增大。Al-20%Si合金在100 ℃的磨损转变载荷为75 N,200 ℃时的磨损转变载荷为37.5 N(图2(a))。经过Cu-P变质处理后,在100 ℃的磨损转变载荷增大至175 N,200 ℃时的为75 N(图2(b))。再添加1.5%Zr后在100 ℃的磨损转变载荷时为225 N,200 ℃时的磨损转变载荷为125 N(图2(c))。说明经过Cu-P变质和再添加1.5%Zr合金化处理后合金的高温耐磨性能得到明显提高,特别是环境温度为200 ℃时。这与图1所述的Al-Si合金组织得到明显细化是直接相关的。

另外,3种合金在较低载荷(≤40 N)及200 ℃环境温度下的磨损率比在室温和100 ℃时的低,这与随着环境温度的提高,合金磨损表面氧化磨损的发生和机械混合层(MML)的形成有关。

图2 3种合金在不同环境温度下的磨损曲线

Fig. 2 Wear curves of three alloys at different ambient temperatures

2.3 合金的磨损表面形貌

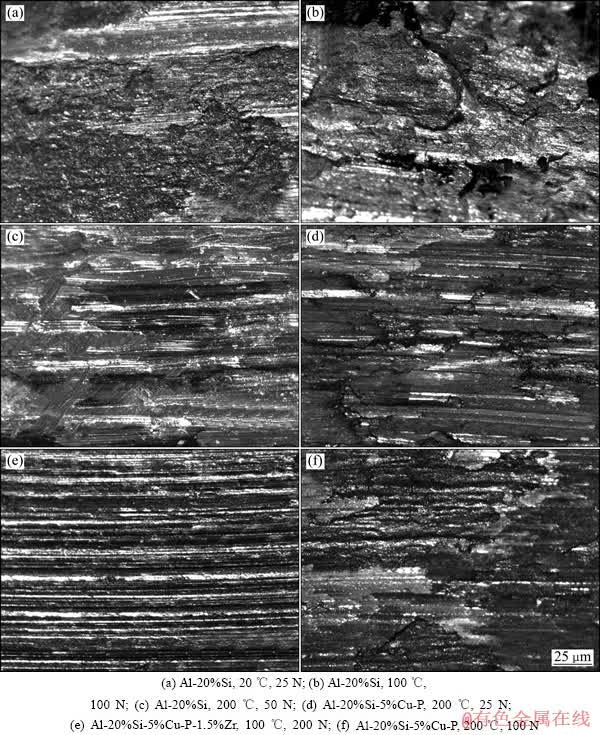

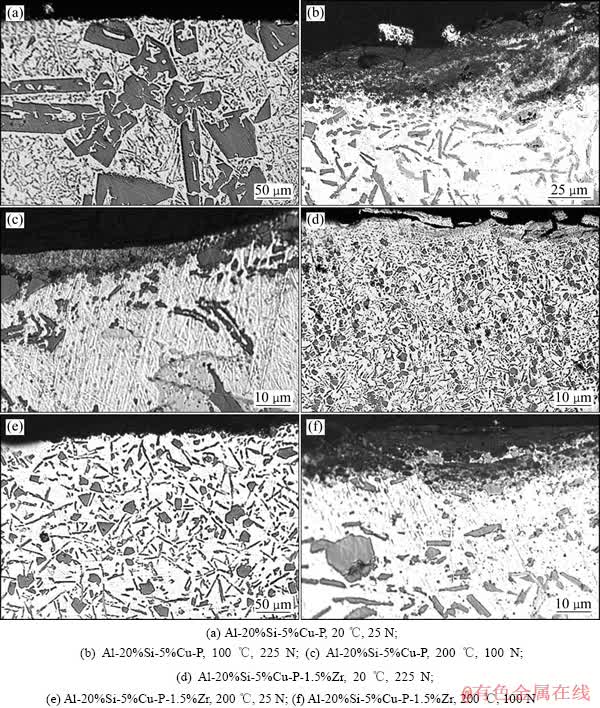

图3所示为3种合金在不同磨损条件下的磨损表面形貌。由于3种合金在室温时的磨损率曲线变化类似,所以其在室温下的磨损机理也有相似之处,特别是在室温、低载荷时。以Al-20%Si合金(图3(a))在室温及25 N时为例,磨损表面出现了轻微的剥层磨损和平行滑动方向的犁沟。剥落坑仅是磨损表面MML的剥落,并未从基体内部一块剥落,也未见大面积形状不规则的Si相剥落坑和Si相剥落产生的较大块状磨屑。这说明,未经变质处理的Al-20%Si合金在室温、低载时的耐磨性能较好。但是,随着环境温度的升高,载荷超过磨损转变点时(图3(b)),未经变质处理的Al-20%Si合金出现了较大的剥落坑和粘着痕迹,切削作用引起的基体塑性变形流动性较明显,使合金大量剥落和转移,造成了较大的磨损率。在200 ℃、50 N时的磨损表面反而变得平整,仅有少量沿着滑动方向的犁沟存在(图3(c))。这是由于在高温、较低载荷时,合金表面氧化和磨屑在磨损表面形成致密的MML层,阻碍了合金表面与摩擦副的直接接触,降低了磨损率。经过Cu-P处理变质的合金在200 ℃、低载荷时的磨损表面(图3(d))与图3(c)类似,只是由于施加载荷小,磨损表面略有疏松,有少量较小的剥落坑出现。经过Cu-P变质和Zr合金化处理后的合金在高温时的耐磨性能得到了明显的改善。从磨损表面(图3(e))可以发现,剥落坑及粘着、挤出基本消失,犁沟变得窄而浅,分布趋于均匀,磨损面相对平整,表现为单一的磨粒磨损机制。在200 ℃、100 N的条件下(图3(f)),也仅出现了轻微剥落和少量犁沟,这与磨损曲线的变化是一致的,说明初晶Si和共晶Si相的细化避免了在磨损过程大的剥落和材料转移的发生。

图3 3种合金在不同磨损条件下的磨损表面形貌

Fig. 3 Worn surface morphologies of three alloys under various wear conditions

3 讨论

3.1 未经变质处理Si相对磨损行为及机理的影响

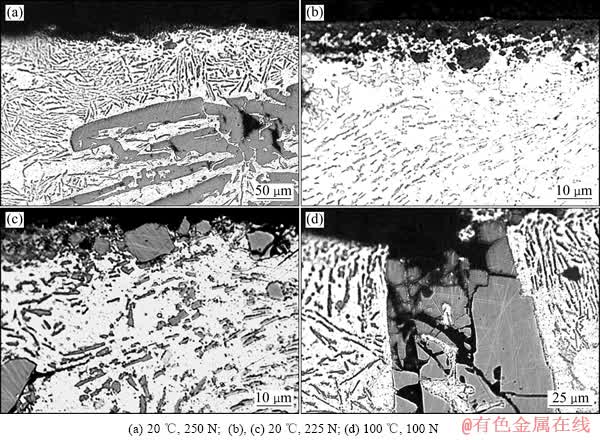

在过共晶Al-20%Si合金中,Si相的硬度和强度明显高于Al基体的硬度和强度,特别是初晶Si相在抵抗摩擦磨损过程中起到了决定性的作用。在未经变质细化的过共晶Al-20%Si合金中,Si相的形态、大小、数量和分布对合金磨损规律和机理有显著的影响。大块初晶Si相和针状共晶Si相能提高基体的强度(图4(a)),Si相未破碎前,在施加载荷时防止塑性变形,这也是过共晶Al-20%Si合金耐磨性能较优的原因。合金在抵抗对磨副磨损过程中,变质处理前Si相粗大且不规则,尖角较多,且内部存在大量形状、大小、方向各异的裂纹和缩孔等缺陷。Si相在表面基体磨完之后,直接与对磨副接触,由于Si相的高硬度和高强度,在较低的环境温度和载荷时明显减缓了整体材料的磨损,即环境温度和施加载荷不超过Si相的破裂强度时,Si相能有效地保护基体,提高耐磨性能,这对于Al-20%Si合金的耐磨性能是有益的。但是,随着环境温度的升高和施加载荷的增大,初晶Si相沿尖角及裂纹边缘部位将产生应力集中,当其中任何一点的应力达到临界值时,裂纹便开始在粗大初晶Si相内部及其与α(Al)基体的结合处萌生并沿结合面扩散,从而降低了二者的结合强度,使磨损过程中磨损率迅速增加,主要表现如下:1) 初晶Si相不能承受环境温度、外加载荷和摩擦力的作用,而向偏软的Al基体滑移或从基体上剥落,留下呈大面积分布、形状不规则的剥落坑(图3(b)),严重破坏合金的耐磨性能;2) 当外力超过一定值时,磨损过程中裸露在磨损表面的Si相开始破裂成块体(图4(c)和(d)),并进入磨损表面。但这些破裂的Si相块体尺寸较大,不能从摩擦接触面及时排出,进一步切削较软的α(Al)基体,加剧了磨损;3) 在环境温度和载荷的作用下,磨损表面下的亚表层发生变形, Si相的尖角及内部成为裂纹源,导致基体强度的明显降低。在磨损过程中破碎的细小Si相和磨损表面的基体、磨屑以及氧化物在载荷的作用下,形成一层MML层(图4(b))。形成的MML层在低载荷时能够防止基体和摩擦副的直接接触,特别是当环境温度较高时,更易形成MML层,降低磨损,所以在低载荷时,环境温度为200 ℃合金的磨损率最低。但是形成的MML层发挥作用的前提是基体的强度必须能够支撑MML层,当基体的强度降低时,形成的MML层和部分基体便大块剥落和塑性挤出,形成了严重磨损。所以,未经细化处理的Si相在未破碎前能有效地提高合金的耐磨性能,但是不规则的形状在环境温度和载荷的作用下导致的应力集中,致使Si相的破裂和基体强度的降低,从而导致材料的严重磨损。

图4 未经变质和合金化处理过共晶Al-20%Si合金的磨损剖面形貌

Fig. 4 Worn section morphologies of hypereutectic Al-20%Si alloy without modification and alloying treatment

3.2 Si相细化对磨损行为及机理的影响

Si相在过共晶Al-20%Si合金的磨损过程中起到了重要的作用,但由于易发生应力集中成为裂纹源,导致耐磨性能提高不明显,在一定程度上还加速了磨损的进程。但经过Cu-P中间合金变质处理后,其Si相的粒径减小,边缘变得圆滑,趋于球化,没有明显的尖角存在。这种特征的改变明显地提高了合金的耐磨性能,特别是高温耐磨性能。主要表现为在磨损过程中,裸露在磨损表面的Si相不易发生应力集中,其破裂变得困难,能更好地抵制对磨副与材料的直接接触。

图5所示为经变质和合金化处理后Al-20%Si合金的磨损剖面形貌。从图5(a)中能观察到初晶Si相裸露在磨损表面,但裸露面与磨损表面平行,与对磨副的接触面明显增大,其抵抗本身破裂的能力提高。趋于球化的初晶Si相在基体中不会成为裂纹源,能很好地与基体实现界面结合,从而提高了基体的强度。由于在摩擦表面破碎的Si相数量减少,所以在磨损过程中形成的MML层的形态也发生变化,从图5(b)中可以发现,形成的MML层变得更加致密,内部很少出现破碎的Si相,提高了合金在磨损过程中的耐磨性能。随着环境温度的升高和载荷的增大,进入严重磨损区域,发生从基体内部的剥落和严重的塑性挤出,材料失效。合金虽然经过Cu-P变质处理后边缘变得圆滑,但是粒径仍然较大,因此,对于高温磨损性能的提高仍然有限,并且Si相在磨损过程中聚集在MML层的下方(图5(c)),减小了MML层与合金基体的结合力,特别是当环境温度在200 ℃时,不能充分发挥MML层的作用,且粒径较大的Si相也易直接从磨损表面中剥落,致使经过Cu-P变质处理合金的高温磨损性能不能得到较大提高。

经过Cu-P中间合金变质和Zr合金化处理后的过共晶Al-20%Si合金中的Si相细小、圆整,牢固地镶嵌在基体中,表面尖角钝化,内部基本不存在裂纹缺陷。细化后的Si相对Al-20%Si合金的磨损行为产生了很大的影响。首先是细化后的Si相所能承受的裂纹扩散临界应力比未经变质处理合金中有缺陷的Si相的裂纹扩散临界应力大得多,能更有效地提高基体的强度和韧性,特别是合金的高温强度。在合金经受高温变形时,细小的Si相极少破裂,能够沿着变形的方向一起移动,提高了磨损接触面和亚表层的强度和硬度。另外,Si相被细化,其数目增多,合金变形过程中的路径增多,Si相起到了钉扎作用,提高了其强度。室温时,虽然Si相被细化,提高了基体的强度,但是由于Si相细小,进入磨损表面的MML层难以致密,在较高载荷时,使基体和其中的Si相一起剥落(图5(d)),造成材料的大量损失。所以,Si相被细化的合金在室温时的耐磨性能提高不明显。但是,随着环境温度的升高,其细化的Si相在提高基体强度、支撑表面MML层和作为表面硬质点的优势得以显现。Si相作为硬质点能避免合金表面与摩擦副的直接接触;表面形成的MML层,也能隔绝合金与摩擦副的直接接触,同时其本身的高硬度能降低合金的磨损率(图5(e)和(f))。但是,这两者充分发挥作用的前提是基体具有足够高的强度。当环境温度升高时,基体会发生软化,在载荷的作用下发生变形。细小的硬质Si相作为颗粒增强相,明显地提高了合金的高温强度。通过图5(e)和(f)也发现,细化的Si相与未经变质处理的Si相在磨损表面的形态明显不同,弥散分布的Si相能有效地分担载荷,使其受力均匀,不会发生Si相的破碎,造成材料的大量损失;另一方面,Si相细化成颗粒状,在高温及较大载荷时,细小的Si相剥落,在磨损时转化为磨屑,不但减弱基体的切削作用,而且有润滑磨损面的作用,同时也易形成致密的MML层,因此,合金的高温耐磨性能有较大提高。

3.3 Si相的二次破碎细化

经过Cu-P变质和Zr合金化处理后过共晶Al-20%Si合金中的Si相变成细小的近球形颗粒,在磨损过程中减少了应力集中,在磨损表面不易破碎,提高了合金的耐磨性能。但是,通过对3种合金磨损剖面观察发现,在磨损表面与亚表层之间还有一层厚度为50 μm的Si相相二次破碎区(图6)。在二次破碎区,无论是初晶Si还是共晶Si相,其尺寸都明显再次细化,并且进一步被球化。这是因为在滑动摩擦条件下,从金属的磨损表面到亚表层,存在一个碎化层和一个形变层,其厚度取决于磨损金属的性质和施加载荷的大小。其中,碎化层中金属的塑性应变很大,远远大于形变层金属的塑性应变,基体在外力的驱动下发生剧烈的塑性变形和流动,而各种Si相对此形成阻力,最终导致Si相被基体组织破碎而细化。这种二次细化的Si相在Al-20%Si-5%Cu-P-1.5%Zr合金磨损过程中能进一步分散磨损表面的接触面积,增大与摩擦副硬质点接触的有效面积,从而有效地提高合金的耐磨性能。这与Al-20%Si合金在磨损过程中Si相的破裂不同,对于Al-20%Si-5%Cu-P-1.5%Zr合金,其本身的Si相已经被细化,其二次细化只能随基体的变形发生,并且能同时分布在基体中,而不像Al-20%Si合金中的Si相直接破裂和从基体中剥落,造成材料的大量损失。

图5 经变质和合金化处理后Al-20%Si合金的磨损剖面形貌

Fig. 5 Worn section morphologies of Al-20%Si alloy after modification and alloying treatment

图6 不同条件下Al-20%Si-5%Cu-P-1.5%Zr在磨损过程中Si相的二次破碎细化

Fig. 6 Secondary refinement of Si phase during wear process under different conditions

4 结论

1) 对过共晶Al-20%Si合金进行变质和合金化处理,经过Cu-P中间合金变质后的初晶Si相和共晶Si相得到明显细化和钝化,再添加1.5%Zr后的初晶Si相的粒径更小,为20~40 μm,呈多边形,部分趋于球形。共晶Si相呈纤维状或短棒状,粒径≤50 μm,均匀分布在α(Al)基体中。

2) 3种铝合金随环境温度的升高都出现了从轻微磨损到严重磨损的磨损转变,且转变载荷随环境温度的升高而减小。室温下3种合金的磨损曲线差异不大,但随着变质和合金化处理的进行,高温下发生磨损转变的临界载荷明显增大,细化后的初晶Si相和共晶Si相明显提高了合金的性能,特别是高温耐磨性能。

3) 细化后Si相避免了应力集中和提高了基体强度,且在高温磨损阶段易在磨损表面形成MML层,阻碍合金与摩擦副的直接接触,降低磨损。3种合金在磨损过程中磨面与亚表层产生了Si相的二次细化现象,这是Si相在合金塑性变形中破碎造成的。

REFERENCES

[1] 王连登, 朱定一, 陈永禄, 魏喆良, 李秋菊, 黄利光, 宋 伟, 吴海彬. 熔体温度处理及变质对Al-20%Si合金凝固组织的影响[J]. 中国有色金属学报, 2011, 21(9): 2075-2083.

WANG Lian-deng, ZHU Ding-yi, CHEN Yong-lu, WEI Zhe-liang, LI Qiu-ju, HUANG Li-guang, SONG Wei, WU Hai-bin. Effects of melt thermal treatment and modification on solidification microstructure of Al-20%Si alloy[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(9): 2075-2083.

[2] 管仁国, 曹富荣, 赵占勇, 黄红乾,张秋生,王 超. WSP 流变铸造与球化处理对Al-18%Si-5%Fe 合金组织和性能的影响[J]. 中国有色金属学报, 2011, 21(9): 2084-2090.

GUAN Ren-guo, CAO Fu-rong, ZHAO Zhan-yong, HUANG Hong-qian, ZHANG Qiu-sheng, WANG Chao. Effects of wavelike sloping plate rheocasting and spheroidisation on microstructures and properties of Al-18%Si-5%Fe alloy[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(12): 2075-2083.

[3] 赵高瞻, 许春香, 张金山, 杨永军, 李文海. Al-Mn-Ti-P-Cu及Mg对过共晶Al-25Si合金组织及耐磨性能的影响[J]. 中国有色金属学报, 2011, 21(12): 3002-3010.

ZHAO Gao-zhan, XU Chun-xiang, ZHANG Jin-shan, YANG Yong-jun, LI Wen-hai. Effect of Al-Mn-Ti-P-Cu and Mg on microstructure and wear resistance of hypereutectic Al-25Si alloy[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(12): 3002-3010.

[4] ZHANG Heng-hua, DUAN Hai-li, SHI Guang-jie, XU Luo-ping. Microstructure and mechanical properties of hypereutectic Al-Sialloy modified with Cu-P[J]. Rare Metals,2008, 27 (1): 59-63.

[5] 石为喜, 高 波, 涂赣峰, 李世伟. Nd变质过共晶Al-17.5%Si 合金的微观组织和断口形貌[J]. 中国有色金属学报, 2011, 21(4): 719-726.

SHI Wei-xi, GAO Bo, TU Gan-feng, LI Shi-wei. Microstructure and fracture morphology of hypereutectic Al-17.5%Si alloy modified with Nd [J]. The Chinese Journal of Nonferrous Metals, 2011, 21(4): 719-726.

[6] 黄晓锋, 冯 凯, 谢 锐. Mg及Mn元素对Al-Si 合金显微组织和力学性能的影响[J]. 中国有色金属学报, 2011, 22(8): 2196-2204.

HUANG Xiao-feng, FENG Kai, XIE Rui. Effects of Mg and Mn element on microstructure and mechanical properties of Al-Si alloy[J]. The Chinese Journal of Nonferrous Metals, 2011, 22(8): 2196-2204.

[7] DONG Tian-shun, CUI Chun-xiang, LIU Shuang-jin, YANG Li-jun, SUN Ji-bing. Influence of rapid solidification of Cu-P intermediate alloy on wear resistance of Al-Si alloy [J]. Rare Metal Materials and Engineering, 2008, 37(4): 686-689.

[8] CHANDRASHEKHARAIAH T M, KORI S A. Effect of grain refinement and modification on the dry slidingwearbehaviour of eutecticAl-Sialloys[J]. Tribology International, 2009, 42(1): 59-65.

[9] AN J, LIU Y B, LU Y. The influence of Pb on the friction andwearbehavior of Al-Si-Pb alloys[J]. Materials Science and Engineering A, 2004, 373(1/2): 294-302.

[10] DEY S K, PERRY T A,ALPAS A T. Micromechanisms of low load wear in an Al-18.5% Si alloy[J]. Wear, 2009, 267(1/4): 515-524.

[11] RIAHI A R,PERRY T A, ALPAS A T. Scuffing resistances of Al-Si alloys: Effects of etching condition, surface roughness and particle morphology[J]. Materials Science and Engineering A,2003, 343(1/2): 76-81.

[12] ELMADAGI M,PERRY T A, ALPAS A T. A parametric study of the relationship between microstructure and wear resistance of Al-Si alloys[J]. Wear, 2007, 262(1/2): 79-92.

[13] CLEGG A J, DAS A A. Wear of a hypereutectic aluminium-silicon alloy[J]. Wear, 1977, 43(3): 367-373.

[14] SAHEB N, LAOUI T, DAU A R, HARUN M, RADIMAN S, YAHAYA R. Influence of Ti addition on wear properties ofAl-Sieutectic alloys[J]. Wear, 2001, 249(8): 656-662.

(编辑 陈卫萍)

基金项目:国家自然科学基金资助项目(51071078);江苏省自然科学基金资助项目(BK2012250);江苏省新型环保重点实验室开放课题基金资助项目(AE201035)

收稿日期:2012-07-21;修订日期:2012-12-08

通信作者:庞绍平,教授;电话:0515-88298871;E-mail:psp800@126.com

摘 要:对过共晶Al-20%Si合金进行变质和合金化处理,并在不同环境温度下进行摩擦磨损测试。结果表明,经过Cu-P中间合金变质后的初晶Si相和共晶Si相明显细化和钝化,再添加1.5%Zr (质量分数)后初晶Si相的粒径更小,为20~40 μm,且趋于球形。共晶Si相呈纤维状或短棒状,长度明显变短(≤50 μm)。以上3种合金随环境温度的升高都出现了从轻微磨损到严重磨损的转变,且转变载荷随环境温度的升高而减小。室温下3种合金的磨损曲线差异不大,但在较高的环境温度下,经变质和合金化处理后,发生磨损转变的载荷明显减小,细化的初晶和共晶Si相提高了合金的性能,特别是高温耐磨性能。这归因于细化的Si相避免了应力集中和磨损过程中的直接破碎化,在高温磨损阶段磨损表面易形成机械混合层,阻碍合金与对磨副的直接接触,降低磨损率。