文章编号:1004-0609(2011)02-0450-09

复杂体系中锌铅氯化物饱和蒸气压的测试

张延玲,付中华,李士琦,王玉刚,符显斌

(北京科技大学 冶金与生态工程学院 生态与循环冶金教育部重点实验室,北京 100083)

摘 要:

为了更好地控制Zn、Pb等重金属在熔融处理过程中的挥发行为,需要确切了解复杂体系中Zn、Pb等重金属化合物的饱和蒸气压和活度等重要的热力学参数。应用气流携带法测定FeO-CaO-SiO2-Al2O3体系中Zn、Pb氯化物的饱和蒸气压,并分析各因素如温度和渣成分等对Zn、Pb氯化物饱和蒸气压的影响。结果表明:在本实验测定温度下,Zn和Pb氯化物的饱和蒸气压均随温度的升高而升高,且蒸气压值的对数与温度的倒数之间呈较好的线性关系;体系中渣成分如碱度和FeO含量均对Zn、Pb氯化物的饱和蒸气压有很大影响;随着碱度降低、FeO含量升高,Zn、Pb氯化物的饱和蒸气压呈增大趋势;但从本研究所获得数据来看,与Pb氯化物相比,温度和渣成分等对Zn氯化物饱和蒸气压的影响更为显著。本研究所获得数据对熔融处理过程中有效控制Zn、Pb等重金属的挥发行为提供了理论依据。

关键词:

中图分类号:TF 803.1 文献标志码:A

Vapor pressure measurements of zinc and lead chlorides in complex system

ZHANG Yan-ling, FU Zhong-hua, LI Shi-qi, WANG Yu-gang, FU Xian-bin

(Key Laboratory of Ecological and Recycle Metallurgy, Ministry of Education, School of Metallurgical and Ecological Engineering, University of Science and Technology Beijing, Beijing 100083, China)

Abstract: In order to effectively control the vaporization behaviors of heavy metals, such as zinc and lead in smelting process, it is necessary to obtain the basic knowledge, such as the saturated vapor pressure and activities of heavy metals in complex system. The transpiration method was used to measure the saturated vapor pressures of zinc and lead chlorides in FeO-CaO-SiO2-Al2O3 system and the effect of influencing factors, such as temperature, slag compositions and so on, was discussed. The results show that the saturated vapor pressures of zinc and lead chlorides increase with the increase of temperature, and the logarithmic value of pressure has a good linear relationship with the reciprocal of the temperature. Additionally, the slag compositions, such as basicity and FeO content, give great influence on the saturated vapor pressure. The low basicity and high FeO content tend to enhance the saturated vapor pressure of ZnCl2 and lead chlorides, while the vapor pressure of ZnCl2 shows a stronger function of temperature and slag composition compared with that of the lead chlorides. The data acquired in this study are able to supply important theoretical foundation for effectively controlling the vaporization of heavy metals in the melting process.

Key words: zinc chlorides; lead chlorides; transpiration method; saturated vapor pressure; influence factors

垃圾焚烧飞灰及金属冶炼过程中产生的部分粉尘由于重金属如Zn、Pb、Cd等含量较高,已被世界各国明确规定为危险废弃物,必须经过特殊处理。熔融处理目前是一种比较有应用前景的方法[1-2]。为了有效地控制熔融处理过程中Zn、Pb等重金属的挥发行为,需要确切了解该类物质在所处体系中的饱和蒸气压和活度等重要的热力学参数。垃圾焚烧飞灰及工业粉尘中常见的基体组成是CaO、SiO2、FeO/Fe2O3和Al2O3,同时含有部分K、Na、S、Cl以及重金属Zn、Pb和Cr等[3-5]。在熔融处理过程中,这些成分构成了一个复杂的多元熔渣/熔盐体系,对于重金属来说,在该熔渣/熔盐体系中的饱和蒸汽压是决定其挥发行为的重要热力学参数。关于Zn、Pb等重金属在高温下的挥发行为的研究工作已有大量报道,包括在气相凝固相中的分配比[6-7]、挥发动力学[8-9]以及热力学平衡计 算[10-11]等。但从可获得的资料来看,关于复杂体系中Zn、Pb等重金属的饱和蒸气压、活度等重要的热力学参数,除了本文作者前期研究[12]中获得的部分结果外,尚未见到其它方面的报道。

许多的研究表明[13-15],在高温条件下,氯化物是Zn和Pb等重金属的主要挥发气体种类。本文作者在前期研究[16]的基础上,利用气流携带法测试获得了在CaO-SiO2-FeO/Fe2O3-Al2O3多元体系中Zn、Pb单独存在时氯化物的饱和蒸气压,并分析了温度和渣成分等因素对Zn、Pb氯化物饱和蒸气压的影响。在本课题的后续研究中将重点探讨Zn、Pb共存于以上体系中时其氯化物饱和蒸气压的测试情况,并深入分析Zn、Pb氯化物之间及其与渣相之间的、可能的相互反应机理。这些数据的获得将为有效地控制熔融处理垃圾焚烧飞灰及工业粉尘过程中Zn、Pb等重金属的分离回收过程提供重要的理论依据。

1 实验

如文献[16]所述,气流携带法测试物质饱和蒸气压的原理是选定一种惰性气体在处于测试温度下的试样上方流过,当待测试样的蒸气被携带气体饱和时,混合气体中试样的分压即等于该物质在同温度下的饱和蒸气压。在测试温度条件下,待测样品的饱和蒸气压可通过由于挥发引起的样品质量损失计算得到,计算公式如下:

![]() (1)

(1)

式中:p为待测物质的饱和蒸气压,Pa;m为挥发气体的摩尔质量,g/mol;R为摩尔气体常数,8.314 J/(K·mol);T为温度,K;Δm为质量损失,g;V为气体体积,m3。

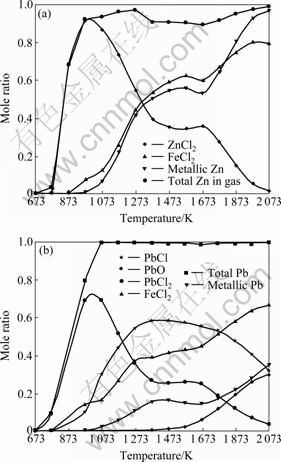

式(1)说明,除了试验可控条件T、V及R之外,为了得到待测p,需要获得Δm与m值。Δm可以很容易地通过试验前、后样品称量获得,而m值的获得需要事先明确气体挥发种类,而且为了保证测试数据的准确性,样品质量损失Δm应该完全由摩尔质量为m的气体种类挥发产生。因此,为了使试验与分析更为简化,本研究在试验前首先利用热力学计算确定了Zn、Pb单独存在于CaO-SiO2-FeO/Fe2O3-Al2O3体系中时只有一种(或尽可能少的)挥发气体大量形成的温度条件。已有研究[13, 17]表明,锌的主要挥发气体种类为单质Zn和ZnCl2,铅的挥发气体种类主要为单质Pb、PbCl和PbCl2,较高温度条件下,PbO也会挥发。本研究重点探讨的是垃圾焚烧飞灰及工业粉尘熔融处理过程中Zn、Pb的挥发行为,由于这类物质中均含有一定的Cl元素,研究[14-15]表明:在这种条件下,Zn、Pb的挥发以氯化物为主。因此,本研究首先确定了上述体系中Zn、Pb氯化物大量生成的温度区间,并通过试验证明,在该温度区间内除了Zn和Pb氯化物之外,其它气体如FeCl2的挥发基本可以忽略。

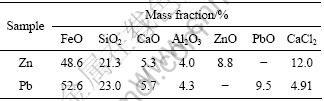

热力学计算采用的是FactSage热力学软件[18],基于吉布斯自由能最小化原则,本文作者模拟分析了Zn、Pb在含Cl的FeO-CaO-SiO2-Al2O3体系中的挥发行为。计算时使用的是FactSage软件自身的热力学数据库,标定产物有气相、液相、纯固体、渣及固溶体等,温度设置为673~1 873 K,总压力为1.01×105 Pa,指定气氛为纯Ar,含Cl的FeO-CaO-SiO2-Al2O3体系中各化合物组成如表1所列(体系中设置ZnO或PbO与Cl元素的摩尔比为1?2,即n(ZnO/PbO)?n(CaCl2)= 1?1)。

表1 热力学计算中各组分的含量

Table 1 Mass fraction of each component in thermodynamical calculation

图1(a)和(b)所示分别为Zn和Pb各挥发物随温度的变化关系,纵轴为挥发气体种类的量与样品中所含Zn或Pb元素的量之比。从图1(a)可以看出,低温下主要以ZnCl2的形式挥发,ZnCl2的挥发率随温度的变化为先增后减,到1 000 K左右达到最大值;而单质Zn在1 000 K以下几乎没有生成,形成的FeCl2气体所占比例也很低。同样从图1(b)可以看出,Pb和PbO在1 000 K温度下几乎不挥发,Pb主要以PbCl2和PbCl的形式挥发;相对Pb来说,FeCl2的挥发率也较低。除此之外,本研究利用试验也验证了在(1 000±30) K的温度范围内,单质Zn和Pb不能生成,具体过程参见文献[16]。在下面关于样品分析误差的讨论部分会证明在该温度条件范围内没有生成FeCl2气体。因而,本研究试验温度选择为(1 000±30) K,此时Zn的挥发气体种类主要为ZnCl2,而Pb的挥发气体主要为PbCl2和PbCl。

图1 Zn、Pb挥发物种类随温度的变化

Fig.1 Vapor species of zinc and lead as functions of temperature

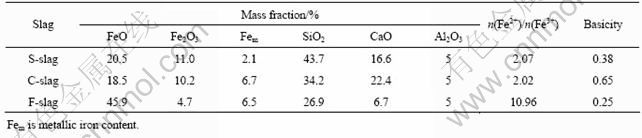

本研究中样品制备分为造渣和制样两部分。首先取得所需要的CaO-SiO2-FeO/Fe2O3-Al2O3渣样后,再加入ZnO/PbO以及CaCl2(模拟体系中的Cl元素)试剂,之后充分磨碎、混匀作为试验样品。具体造渣过程详见文献[16],所得不同渣样的化学成分如表2所列。表2中碱度是指CaO与SiO2浓度之比的二元碱度。

元素Zn和Pb分别以ZnO和PbO形式加入,而Cl元素以CaCl2的形式加入。ZnO/PbO与渣相的初始浓度分别设置为10%和90%,两者之和为5 g,CaCl2量按与ZnO/PbO相同物质的量添加,即本实验样品 的组成为90%渣+10%ZnO/PbO+CaCl2(摩尔比n(ZnO/PbO)?n(CaCl2)=1?1)。

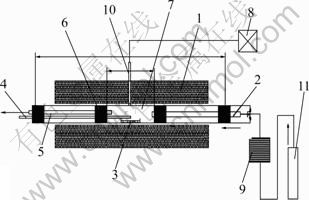

实验装置的设计、安装以及数据有效性检验过程参见文献[16]。该装置示意图如图2所示。

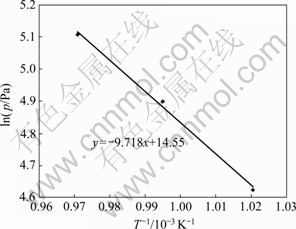

以纯Ar为气流载体,实验过程中控制Ar气流量和实验温度。实验结束后,将样品处于Ar气流的保护下冷却,并测量实验过程中的样品质量损失?m。具体试验步骤如下:首先应用万分之一电子天平分别称量渣样4.5 g,ZnO或PbO样品0.5 g及相应的CaCl2质量,混匀后置于瓷舟中,并称量瓷舟总质量m1;调整瓷舟位置使其处于石英管中间;预通氩气1 h,流量控制在4~5 L/min,驱除炉膛空气,防止试样氧化;控制实验温度,具体控温程序如图3所示,首先在20 min内由室温加热至450 ℃(从图1的热力学分析结果可以认为,该温度下基本没有物质挥发),恒温30 min后,在15 min内将温度升至指定的实验温度,调整实验吹Ar流量,并保持恒温40 min,使其冷却至室温,实验过程中全程吹Ar;取出样品后称量样品的余质量m2,则实验质量损失为?m=m1-m2。

表2 渣样中各组分的含量

Table 2 Mass fractions of components in slag

图2 测试装置示意图

Fig.2 Sketch of equipment: 1—Electric frnace; 2—Gas inlet; 3—Alumina boat; 4—Thermocouple; 5—Gas outlet; 6—Plug; 7—Reaction tube; 8—Temperature controller; 9—Mass flow controller; 10—Thermocouple; 11—Ar

图3 实验控温程序示意图

Fig.3 Schematic diagram of controlling program of experimental temperature

1.4.1 含Zn样品分析

试验样品冷却后,经ICP等离子光谱分析仪测得其中元素Zn和Fe的浓度,与试验前Zn和Fe的质量进行对比,进而可得到试验过程中Zn和Fe的挥发量,分别表示为ml(Zn),ml(Fe)。由前面实验及热力学分析可知,Zn只以ZnCl2的形式挥发出来,则有

ml(ZnCl2)=136ml(Zn)/65 (2)

式中:ml(ZnCl2)为ZnCl2气体挥发引起的样品质量损失,g。

将该质量损失代入式(1),即可得到所测温度条件下、上述体系中ZnCl2的饱和蒸气压。

1.4.2 含Pb样品分析

同样,试验样品冷却后,应用ICP分析法测量残渣中Pb、Fe含量,由此得到实验前后Pb,Fe的质量损失,分别记为ml(Pb)、ml(Fe)。由热力学计算(见图1(b))可知,在本实验条件下,样品挥发物种类为PbCl2、PbCl和少部分FeCl2。其中由FeCl2挥发引起的样品质量损失ml(FeCl2)可表示为

ml(FeCl2)=127ml(Fe)/56 (3)

由于该样品中Pb的挥发气体种类为PbCl和PbCl2,为了简化起见,本研究测试的是PbCl和PbCl2混合物总的蒸气压,最终仅可根据Pb元素的质量损失、由式(1)可计算二者的蒸气压之和。具体推导过程如下所示。

1) 假定p1、?m1、m1分别代表PbCl的饱和蒸气压、挥发引起的样品质量损失、摩尔质量;

2) p2、?m2、m2分别代表PbCl2的饱和蒸气压、挥发引起的样品质量损失、摩尔质量。

根据气流携带法的测试原理,式(4)和(5)成立:

p1=?m1RT/(m1V) (4)

p2=?m2RT/(m2V) (5)

则二者的总蒸气压p为

p= p1+ p2=(?m1/m1+?m2/m2)RT/V=(n1+n2)RT/V=

nPbRT/V=?m(Pb)RT/m(Pb)V (6)

式中:n1、n2、nPb分别为PbCl、PbCl2以及挥发的总Pb的摩尔数;?m(Pb)为Pb元素的挥发量,即为ml(Pb),g;m(Pb)为Pb的摩尔质量,207 g/mol;V为携带气体体积,m3。

最终在本试验研究中,由式(6)根据试验前后Pb元素质量损失得到PbCl/PbCl2混合物的蒸气压。

另外,关于Pb挥发气体中PbCl与PbCl2的比例,以由Pb元素挥发带走的Cl的量与Pb的量的比值、即以n(Cl)/n(Pb)来粗略估计,n(Cl)/n(Pb)的值由式(7)计算得到。n(Cl)/n(Pb)值越大,说明PbCl2所占比例越高;反之,PbCl比例约大。部分条件下会出现n(Cl)/n(Pb)值大于2的情况,这主要是由于分析误差所致,即

![]() (7)

(7)

式中:?m为实验过程中样品质量损失总量,g。

1.4.3 上述分析方法的误差分析

下面以F渣条件下的分析数据为例,讨论本研究中所采用的分析方法所产生的误差情况。表3所列为试验过程中利用本方法分析得到的各物质挥发量。其中含Pb样品中,由于Pb以PbCl、PbCl2两种形式挥发,二者挥发引起的质量损失以PbCl1.5形式估算,即

ml(PbCl1.5)=255ml(Pb)/207 (8)

因此,含Zn样品及含Pb样品中由本分析方法引起的相对误差η可分别由式(9)、(10)得到

![]() (9)

(9)

![]() (10)

(10)

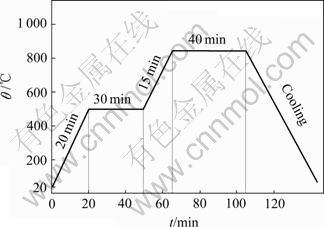

表3 各物质的挥发量及分析误差

Table 3 Amount of each volatile specie and analysis error

部分ml(FeCl2)会呈现负值,主要原因是ICP分析方法本身的误差,分析得到的试验后样品中Fe元素含量偏高,该种情况下认为FeCl2挥发量为零。

从表3可以看出,由样品分析计算得到的样品失重与实际失重之间的相对误差很小(0.6%~5.6%),说明利用上述分析方法得当的数据是可靠的。个别含Pb样品中相对误差达到了11%左右,其主要原因是Pb氯化物的挥发量以PbCl1.5形式估算,而实际条件下有可能PbCl所占比例较高而PbCl2比例低,因此以PbCl1.5形式估算得到的分析质量损失比实际情况偏高所致。

同时由表3也可以看出,各条件下FeCl2挥发量非常小(表3中ml(Fe)数值很小),几乎可以忽略,这与前文的热力学计算结果相一致。

2 分析与讨论

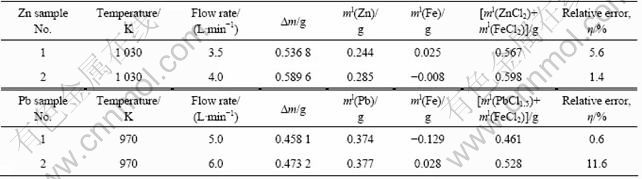

由气流携带法的测试原理可知,试验过程中携带气体流速是非常重要的参数。为了保证待测物质的蒸气在携带气流中达到饱和,防止过饱和或未饱和现象发生,必须找到一个适中的流速区间,在此区间内,气相中试样蒸气分压(即蒸气压)与携带气体的流速无关,该流速条件下测得的蒸气压值即为该试验温度条件下待测物质的饱和蒸气压。

在本研究中,针对每种条件下的试验都要在不同流速下进行,计算得到的与流速无关的分压才是该种条件下待测样品的饱和蒸气压。图4(a)和(b)所示分别为含Zn样品与含Pb样品的实例,对于含Zn样品而言,在对应条件下,3~4.5 L/min为合适的流速区间,该区间内对应的蒸气压为该条件下的ZnCl2的蒸气压;而对于含Pb样品而言,6~6.5 L/min为对应条件下的合适的流速空间,其对应的蒸气压为该条件下PbCl/PbCl2二者的蒸气压之和。

图4 ZnCl2蒸气压与Ar流速的关系曲线及PbCl/PbCl2蒸气压与Ar流速的关系

Fig.4 Relationships among vapor pressure of ZnCl2 and flow rate of Ar(a) and vapor pressure of lead chlorides versus flow rate of Ar(b)

2.2.1 温度的影响

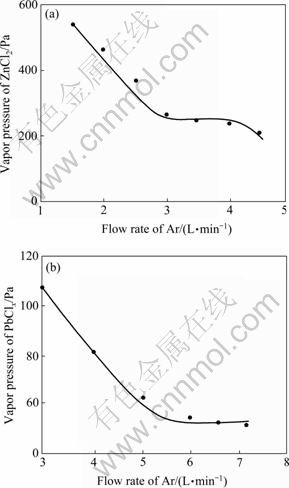

不同温度条件下C渣中ZnCl2饱和蒸气压与温度的关系如图5所示。

图5 C渣中ZnCl2饱和蒸气压与温度的关系

Fig.5 Saturated vapor pressure of ZnCl2 versus temperature in C-slag

从图5可以看出,ZnCl2的饱和蒸气压随温度的增加而急剧升高,且在980~1 030 K温度下CaO-SiO2-FeO-Al2O3体系中ZnCl2的饱和蒸气压的对数与温度的倒数之间呈明显的直线关系,如式(11)所示,前人的研究也发现了相似的变化趋势[19]:

ln p = -9 718/T+14.55 (11)

2.2.2 渣成分的影响

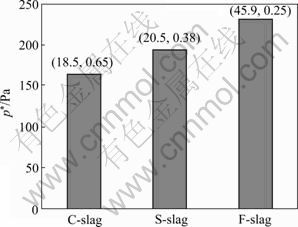

不同体系中ZnCl2的饱和蒸气压如图6所示。图中括号内数据分别为FeO含量和碱度R。

从图6可以看出,体系的组成尤其是渣成分对ZnCl2饱和蒸气压有明显影响。按ZnCl2蒸气压由大到小排序的顺序为F渣体系、S渣体系、C渣体系。F渣体系中ZnCl2挥发能力最强可归结为以下两个原因:1) F渣碱度最低,ZnCl2生成反应可用式(12)表示,低碱度有利于降低体系中CaO活度,进而促进反应式(12)向右进行,此外,前人的研究表明,渣中碱度越高Cl活度越低[20-21],因此高碱度会抑制氯化物挥发;2) F渣具有最高的FeO含量,体系中较高的FeO含量会提高ZnO活度,进而有效促进ZnCl2形成和挥发(式(12))。但从C渣与S渣体系的结果来看,二者渣相中FeO含量相差不大(分别为18.5%和20.5%),但ZnCl2的蒸气压值呈现一定程度的差别,主要原因是S渣体系中碱度较低,使得S渣体系中ZnCl2的饱和蒸气压明显比C渣体系中大。说明渣成分中,碱度对ZnCl2蒸气压的影响较FeO含量更显著。

ZnO+CaCl2=CaO+ZnCl2 (12)

图6 不同渣体系中ZnCl2的饱和蒸气压

Fig.6 Saturated vapor pressure of ZnCl2 in different kinds of slag

2.3.1 温度的影响

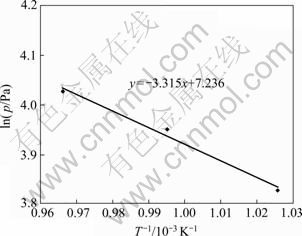

在不同温度条件下,C渣体系中PbCl/PbCl2蒸气压与温度的变化曲线如下图7所示。由图7可以看出,PbCl/PbCl2蒸气压随温度升高而升高,且PbCl/PbCl2

蒸气压的对数与温度的倒数之间也呈现较好的线性关系,即

ln p = -3 315/T+7.236 (13)

图7 C渣中Pb氯化物饱和蒸气压随温度的变化

Fig.7 Change of saturated vapor pressure of lead chlorides with temperature in C-slag

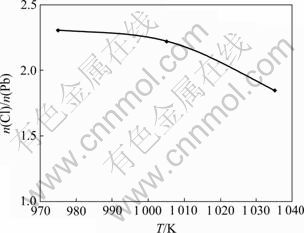

通过与ZnCl2比较可知(见图5),PbCl/PbCl2的蒸气压随温度升高而升高的幅度相对较小。图8所示为在C渣体系中n(Cl)/n(Pb)随温度的变化关系。由图8可以看出,n(Cl)/n(Pb)随温度升高而降低,说明高温条件下有利于PbCl的形成,从而抑制PbCl2的生成,这与前面热力学计算的结果(见图1(b))相一致。但由于纯PbCl2物质的饱和蒸气压比纯PbCl高[22],进而同样活度条件下,从FeO-CaO-SiO2-Al2O3体系中溢出时,PbCl蒸气压要比PbCl2的低。因此,随着温度的升高,PbCl比例升高,会导致C渣体系中PbCl/PbCl2二者蒸气压之和随温度升高而增大的程度有限,这也是与ZnCl2相比,PbCl/PbCl2蒸气压随温度变化而变化幅度较不明显的主要原因。

图8 在C渣体系中n(Cl)/n(Pb)与温度关系

Fig.8 Relationship between n(Cl)/n(Pb) and temperature in C-slag

2.3.2 渣成分的影响

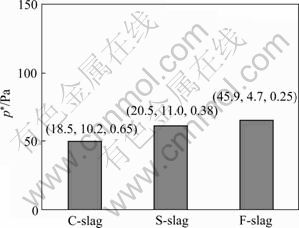

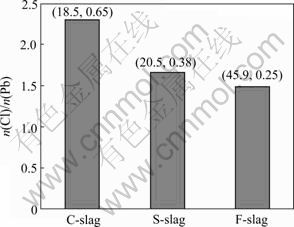

图9所示为不同渣体系中PbCl/PbCl2蒸气压的变化,图中括号内数据分别为FeO和Fe2O3含量以及碱度R。

由图9可以看出,体系中的渣成分对于PbCl/PbCl2的蒸气压有一定影响。按PbCl/PbCl2蒸气压大小排序,其由大到小的顺序与ZnCl2中的情况相同:即F渣体系,S渣,C渣。同样,F渣体系中PbCl/PbCl2挥发能力最强可归结为以下两个原因:1) F渣碱度最低,PbCl2、PbCl的生成反应可分别用式(14)和(15)表示,低碱度有利于降低体系中CaO活度,进而促进式(14) 和(15)向右进行,另外高碱度条件下Cl的活度呈下降趋势[20-21],也说明高碱度同样会抑制Pb氯化物挥发;2) F渣具有最高的FeO含量,一方面高FeO含量会促进式(14)向右进行,另一方面FeO含量升高提高PbO在体系中的活度,进而有效促进Pb氯化物的形成和挥发,即

PbO+CaCl2=PbCl2+CaO (14)

2PbO+CaCl2+2FeO=PbCl+Fe2O3+CaO (15)

图9 不同渣体系中Pb氯化物的蒸气压

Fig.9 Saturated vapor pressure of lead chlorides in different kinds of slag

图10所示为不同渣系条件下n(Cl)/n(Pb)值随不同体系的变化情况(图中括号内数据分别为FeO含量和R)。由图10可以看出,n(Cl)/n(Pb)由大到小递减的顺序为C渣、S渣、F渣,说明F渣体系中PbCl所占比例最高,而C渣体系中PbCl2比例最高。其原因可能如下:与C渣和S渣相比,F渣中较高的FeO含量会推动式(15)向右进行,进而促进PbCl的生成。理论上讲,F渣碱度最低,相应地由已有研究结果可知,Cl活度最高[20-21];与PbCl相比,PbCl2的生成应该更为有利,但实际结果并非如此,说明在渣成分中,与碱度相比,FeO含量对Pb氯化物生成种类(PbCl和PbCl2)的影响更为明显。

图10 975 K时n(Cl)/n(Pb)随渣组成的变化

Fig.10 Change of n(Cl)/n(Pb) with slag components at 975 K

另外,与图7 ZnCl2中蒸气压随渣成分的变化情况相比,图9显示的PbCl/PbCl2总的蒸气压值随渣成分变化幅度较小。其原因是在不同的体系中,PbCl与PbCl2的比例发生了变化。虽然在F渣中,低碱度和高FeO含量均有利于Pb氯化物的形成和挥发,但与C渣及S渣相比,由于PbCl所占比例较高,且与PbCl2相比,PbCl蒸气压较低,致使F渣体系中PbCl/PbCl2二者的蒸气压之和增加幅度有限。因此,不同体系中渣成分虽然对PbCl和PbCl2生成比例有一定影响,但对二者的蒸气压之和影响幅度并不大。

3 结论

1) 在970~1 030 K温度条件下,所测体系中ZnCl2及PbCl/PbCl2蒸气压随温度增加而增加,且二者蒸气压的对数与温度的倒数之间呈较好的线性关系。

2) 在含Pb样品试验中,n(Cl)/n(Pb)随温度升高而降低,说明高温条件有利于PbCl的形成,但由于PbCl蒸气压与PbCl2的相比较低,因此,PbCl/PbCl2蒸气压随温度升高增加的幅度与ZnCl2的相比较为不明显。

3) 渣成分对于ZnCl2及PbCl/PbCl2蒸气压有明显影响。在不同体系中,ZnCl2及PbCl/PbCl2蒸气压值由大到小递减的顺序为F渣、S渣和C渣,其主要原因是F渣中较低的碱度,较高的FeO含量会促进Zn和Pb氯化物的形成和挥发。

4) 在含Pb样品的试验中,n(Cl)/n(Pb)从小到大 递增的顺序为F渣、S渣、C渣,说明高FeO含量有利于PbCl的形成,且相对于碱度而言,FeO含量对Pb氯化物生成种类的影响更为显著。

REFERENCES

[1] CHOU S Y, LO S L, HSIEH C H, CHEN C L. Sintering of MSWI fly ash by microwave energy[J]. Journal of Hazardous Materials, 2009, 163(1): 357-362.

[2] REIJNDERS L. Disposal, uses and treatments of combustion ashes: A review[J]. Resources, Conservation and Recycling, 2005, 43(3): 313-336.

[3] YOO J M, KIM B S, LEE J C, KIM M S, NAM C W. Kinetics of the volatilization removal of lead in Electric Arc Furnace dust[J]. Materials Transactions, 2005, 46(2): 323-328.

[4] HUANG S J, CHANG C Y, MUI D T, CHANG F C, LEE M Y, WANG C F. Sequential extraction for evaluating the leaching behavior of selected elements in municipal solid waste incineration ?y ash[J]. Journal of Hazardous Materials, 2007, 149(1): 180-188.

[5] JUNG C H, OSAKO M. Thermodynamic behavior of rare metals in the melting process of municipal solid waste (MSW) incineration residues[J]. Chemosphere, 2007, 69(2): 279-288.

[6] JAKOB A, STUCKI S, KUHN P. Evaporation of heavy metals during the heat treatment of municipal solid waste incinerator fly ash[J]. Environ Sci Technol, 1995, 29(9): 2429-2437.

[7] WOBST M, WICHMANN H, BAHADIR M. Distribution behavior of heavy metals investigated in a laboratory-scale incinerator[J]. Chemosphere, 2001, 44(5): 981-987.

[8] ABANADES S, FLAMANT G, GAUTHIER D. Kinetics of heavy metal vaporization from model wastes in a fluidized bed[J]. Environ Sci Technol, 2002, 36(17): 3879-3884.

[9] FALCOZ Q, GAUTHIER D, ABANADES S, FLAMANT G, PATISSON F. Kinetic rate laws of Cd, Pb, and Zn vaporization during municipal solid waste incineration[J]. Environ Sci Technol, 2009, 43(6): 2184-2189.

[10] 王 楠, 邹宗树, 山口周. 垃圾焚烧灰渣熔融处理重金属氧化-挥发反应分析[J]. 东北大学学报, 2005, 26(9): 874-877.

WANG Nan, ZOU Zong-shu, YAMAGUCHI S. Thermodynamic analysis of chlorination-evaporation of heavy metals during melting of ash from municipal waste incineration[J]. Journal of Northeastern University, 2005, 26(9): 874-877.

[11] ABANADES S, FLAMANT G, GAGNEPAIN B, GAUTHIER D. Fate of heavy metals during municipal solid waste incineration[J]. Waste Manage Res, 2002, 20 (1): 55–68

[12] SAKAI S, HIRAOKAB M. Municipal solid waste incinerator residue recycling by thermal processes[J]. Waste Management, 2000, 20(2): 249–258

[13] RIO S, VERWILGHEN C, RAMAROSON J, NZIHOU A, SHARROCK P. Heavy metal vaporization and abatement during thermal treatment of modified wastes[J]. Journal of Hazardous Materials, 2007, 148(3): 521-528.

[14] WANG K S, CHIANG K Y, CHU W T. Fate and partitioning of heavy metals affected by organic chloride content during a simulated municipal solid waste incineration process[J]. Journal of Environmental Science and Health, 1997, A32(7): 1877-1893.

[15] CHAN C C Y, KIRK D W. Behaviour of metals under the conditions of roasting MSW incinerator fly ash with chlorinating agents[J]. Journal of Hazardous Materials, 1999, B64(1): 75-89.

[16] 付中华, 张延玲, 王玉刚, 李士琦, 韩先会. 复杂体系中物质饱和蒸气压测试装置的设计及有效性检验[J]. 中国有色金属学报, 2010, 20(7): 1433-1439.

FU Zhong-hua, ZHANG Yan-ling, WANG Yu-gang, LI Shi-qi, HAN Xian-hui. Designing and testing of the apparatus to measure matter’s saturated vapor pressure in complex system[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(7): 1433-1439.

[17] ABANADES S, FLAMANT G, GAGNEPAIN B, GAUTHIER D. Fate of heavy metals during municipal solid waste incineration[J]. Waste Manage Res, 2002, 20(1): 55-68.

[18] BALE C W, CHARTRAND P, DEGTEROV S A, ERIKSSON G, HACK K, MAHFOUD R B, MELAN?ON J, PELTON A D, PETERSEN S. FactSage thermochemical software and databases[J]. CALPHAD, 2002, 26(2): 189-228.

[19] ZHANG Yan-ling, SHIBATA E, KASAI E, NAKAMURA T. Vapor pressure of zinc and chloride in the FetO-CaO-SiO2-Al2O3 slag system[J]. Materials Transaction, 2006, 47(5): 1341-1346.

[20] MIWA M, MORITA K. Chloride capacities of CaO-SiO2- A12O3(-FeO, MgO, MnO) slags and their application in the incineration processes[J]. ISIJ Int, 2002, 42(10): 1065-1070.

[21] HIROSUMI T, MORITA K. Solubility of chlorine in alumino silicate slag systems[J]. ISIJ Int, 2000, 40(10): 943-948.

[22] 付中华, 张延玲, 王玉刚, 李士琦. 熔融条件下飞灰中Zn、Pb的挥发行为及其影响因素[J]. 过程工程学报, 2009, 9(S1): 473-481.

FU Zhong-hua, ZHANG Yan-ling, WANG Yu-gang, LI Shi-qi. Vaporization behaviors of Zn and Pb in fly ash and the effects of influential factors in smelting process[J]. The Chinese Journal of Process Engineering, 2009, 9(S1): 473-481.

基金项目:国家自然科学基金资助项目(50704004);教育部博士点(新教师)基金资助项目(20070008004);留学归国科研启动基金资助项目

收稿日期:2009-12-19;修订日期:2010-03-09

通信作者:张延玲,副教授,博士;电话:13699223791;E-mail: zhangyanling@metall.ustb.edu.cn