DOI:10.19476/j.ysxb.1004.0609.2019.05.03

铜/铝复合板界面化合物生长规律和导热性能

陈泽军1, 2, 王鹏举1, 赵 樱1

(1. 重庆大学 材料科学与工程学院,重庆 400044;

2. 重庆大学 机械传动国家重点实验室,重庆 400044)

摘 要:

利用热处理工艺模拟实际服役工况,通过扫描电镜(SEM)、EBSD和XRD分析铜/铝复合板经不同热处理温度和时间后,结合界面处金属间化合物(IMCs)的组成、结构和生长规律,建立生长模型,并测定铜/铝复合板的热扩散系数,研究铜/铝复合板界面组织结构特征与导热性能之间的关系。结果表明:IMCs层厚度随热处理温度和时间的增加而增加;热处理温度超过500 ℃时,界面层出现Al4Cu9、AlCu、Al2Cu3和Al2Cu 4种IMCs;界面IMCs厚度与时间呈幂函数关系,各层生长速率与温度之间满足Arrhenius关系;随着IMCs厚度的增加,铜/铝复合板的热扩散系数下降,导热性能下降。同时,研究结果为优化铜/铝复合板制备工艺和建立应用准则提供理论基础和科学依据。

关键词:

文章编号:1004-0609(2019)-05-0906-08 中图分类号:TG146 文献标志码:A

铜/铝复合材料兼具铝铜两种材料的优点,具有优异的导电、导热、抗腐蚀性,并且以铝代铜,大大降低了成本,在电力系统、机械、微电子工业、冶金、汽车、航空航天等领域被广泛应用[1-3]。铜包铝用于导线不仅能通过集肤效应使电流通过表面传输而减轻导线质量,同时,也大大降低了导线成本。在相同导电性情况下,铜/铝复合导线可以减轻50%质量,同时节省35%的成本[4]。在电子工业上,铜铝键合取代铜金键合不仅大大节约了成本,而且使界面层性能得到很大的改善[5]。铜和铝具有良好的导热性能,可以利用铜/铝复合板制成散热器,实现导热和散热的有效结合,提高性价比,工业上已开始逐步应用[6]。

铜/铝复合材料主要是结合了铜优异的导热性和铝良好散热性能,可以用于制作散热器。散热性能主要取决于铜/铝界面金属间化合物(Intermetallic compounds, IMCs)的组成、结构和热阻。为了减少铜/铝复合板的界面热阻,提高散热性能,异质金属需要实现冶金结合,这就要求结合界面有一定厚度的IMCs扩散层。此外,由于散热器通常在较高温度工作,长时间服役会导致铜/铝界面层的组成和结构发生变化,IMCs层长大。铜、铝在120 ℃以上具有较高的亲和力,在高温环境下会出现Al2Cu、AlCu、Al3Cu4、Al2Cu3和Al4Cu9等IMCs[2, 7]。这些IMCs大多具有较高的硬脆性,其膨胀系数和导热性能等与基体性能差异较大[8-9]。它们的形成和长大将对铜/铝复合材料的力学性能和导热性能产生重要影响。近年来,许多学者主要针对IMCs对复合材料力学性能和导电进行了研究[9-11],很少关注其对复合材料导热性能的影响。

本文作者主要研究不同温度下,铜/铝复合板界面IMCs的组成和生长规律,给出界面组织结构特征与 铜/铝复合板导热性能之间的关系。为优化铜/铝复合板制备工艺、提高散热性能、开发新型散热器,建立铜/铝复合散热器应用准则提供理论基础和科学依据。

1 实验

1.1 实验材料

实验材料为2 mm厚铸轧生产的铜/铝复合板,其中铜层厚度为0.2 mm,铝层厚度为1.8 mm。两种组元材料为工业纯铜(99.90%)和工业纯铝(99.50%)。

1.2 实验方法

利用热处理工艺来模拟铜/铝复合板的实际服役工况,对复合板试样进行不同温度和时间的热处理。温度为400、450和500 ℃,时间分别为1、3、5和10 h,然后空冷至室温。对铜/铝复合板界面进行取样,并观察经不同温度和时间热处理后界面IMCs的结构和组成,分析生长规律。

对铜铝复合界面进行观察,首先用800#、1000#、2000#、3000#、4000#的砂纸粗磨,再用粒径为1 μm的金刚石喷雾进行精抛。最后用JEOL-7800F场发射扫描电镜(SEM)及其EDS和EBSD对界面层进行分析,其中通过亚离子抛光对EBSD试样进行制备。利用XRD对界面的IMCs组成进行物相分析。利用LFA457热扩散系数测定仪,对原始样和400、450和500 ℃分别加热10 h的铜/铝复合板试样进行热扩散系数测定。

2 结果与讨论

2.1 铜/铝结合界面层组成与结构

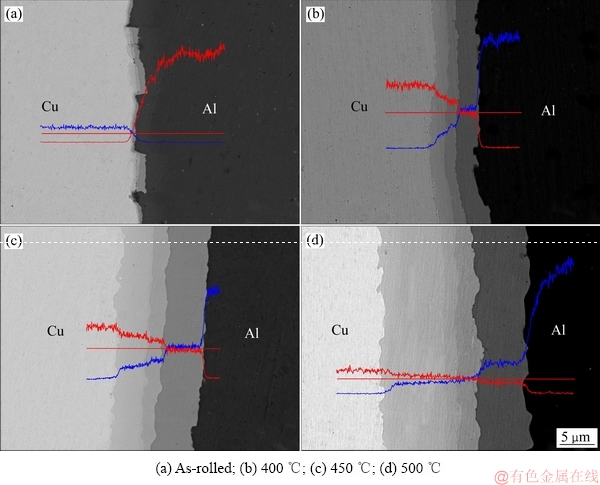

热处理使铜/铝复合界面IMCs种类和厚度发生变化。利用SEM分析经不同温度热处理后铜/铝结合界面形貌。图1所示为原始铜/铝复合界面和经400、450 和500 ℃热处理1 h后结合界面的形貌。

图1(a)所示为铜/铝复合板原始界面状况,可以看出界面层存在凸起,在凸起和凸起之间存在一段很薄的界面,凸起的边缘比较尖锐,且界面分层不明显。界面层的这种形状分布与复合板的轧制过程有关,铜、铝在高温下接触产生IMCs,经过轧制变形后,先形成的脆硬IMCs发生断裂,裂口间的新鲜铜、铝金属结合,形成新的IMCs,因此,导致铜/铝复合板界面IMCs厚度不同,呈现锯齿状。图1(b)~(d)所示为不同温度热处理1 h界面层的生长状况,可以看出:随着热处理温度的升高,界面IMCs的厚度逐渐增加,且界面层在400 ℃和450 ℃热处理时为三层,从铜侧到铝侧的IMCs经能谱分析依次为Al4Cu9、AlCu和Al2Cu。而在500 ℃时为四层,从铜侧到铝侧的IMCs经能谱分析依次为Al4Cu9、Al2Cu3、AlCu和Al2Cu。

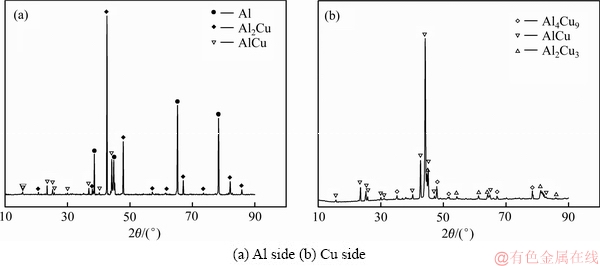

为了进一步证实能谱的结果,将500 ℃热处理10 h的复合板沿结合界面剥离,对铝侧和铜侧进行XRD谱分析,获得界面层IMCs的组成,结果如图2所示。

图1 不同温度下热处理1 h后铜/铝复合板界面IMCs组成与结构

Fig. 1 Composition and structure of interfacial IMCs of Cu/Al clad sheet undergoing heat treatment at different temperatures for 1 h

由图2可以看出,在铝侧剥离面上,发现Al2Cu 和AlCu和Al元素存在(见图2(a));在铜侧剥离面上,发现Al4Cu9、AlCu和Al2Cu3存在(见图2(b));说明铜铝复合界面由4种IMCs组成。这与轧制Cu/Al/Cu三层复合板热处理后界面层IMCs种类一致[10]。铜/铝复合板剥离后,在铝侧和铜侧都存在AlCu相分布,并且铝侧存在铝元素,说明铜/铝复合板在撕裂时沿AlCu界面和Al2Cu与铝基体的界面断裂。AlCu相的硬度高于其他IMCs相的[12],因此,剥离时容易在AlCu层发生断裂。

综合SEM能谱分析(见图1)和XRD分析的结果(见图2),可以确定经400 ℃和450 ℃热处理后,界面层从铜侧到铝侧的IMCs依次为Al4Cu9、AlCu和Al2Cu三层;经500 ℃热处理后,从铜侧到铝侧的IMCs依次为Al4Cu9、Al2Cu3、AlCu和Al2Cu四层。

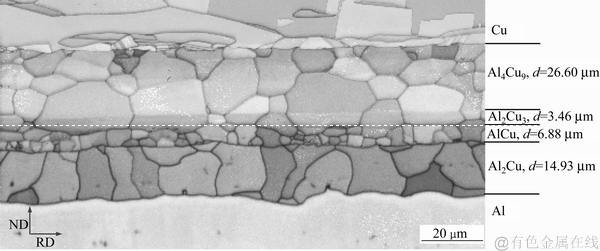

为了进一步分析铜/铝复合界面的结构,对500 ℃加热10 h的结合界面进行EBSD分析,结果如图3所示。由图3可以看出,铜/铝复合界面由四层IMCs组成。铜基体与Al4Cu9层以及铝基体与Al2Cu层的界面清晰可见。AlCu层和Al2Cu层之间的界面清晰,两者晶粒尺寸差异较大。Al2Cu3层和Al4Cu9层的界面较为平直,晶粒较为粗大,且两层IMCs存在共格关系。Al4Cu9层和Al2Cu层较厚,中间的AlCu层和Al2Cu3层较薄。Al2Cu3层与Al4Cu9层和AlCu层的分界模糊,这是因为Al2Cu3层处于亚稳状态,稳定性较差,易被生长速度较快且稳定的IMCs层取代[2]。

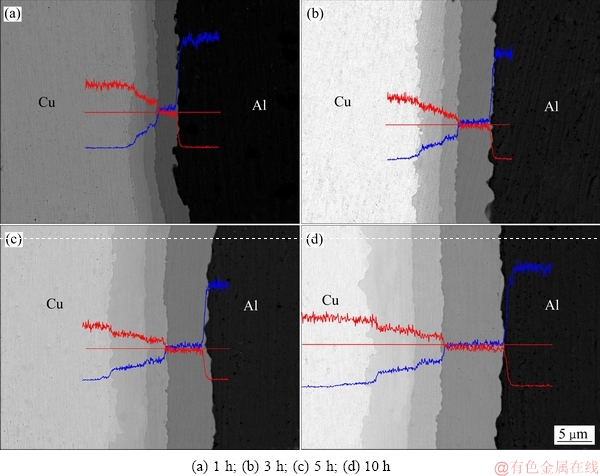

图4所示为在400 ℃条件下经过不同热处理时间后界面IMCs的生长状况。由图4可以看出:随着热处理时间的增加,界面IMCs的厚度增大。由于界面IMCs种类的组成和厚度的变化取决于界面两侧原子的扩散,热处理温度提高能加快原子扩散,时间延长,使原子扩散更充分,因此,促使铜/铝复合板界面IMCs种类和厚度增加[2, 7]。

2.2 金属间化合物(IMCs)生长规律

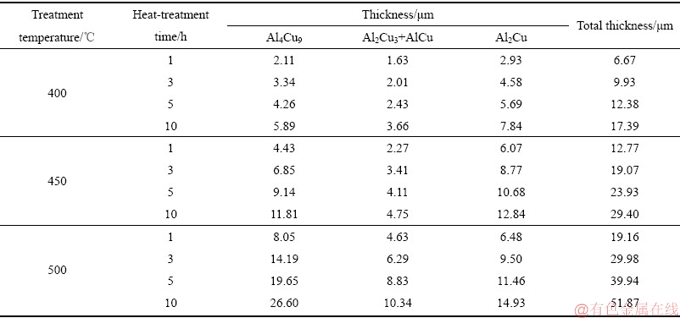

利用SEM对经不同热处理温度(400、450和500 ℃)和时间(1、3、5和10 h)处理后的IMCs组成和厚度进行测量,其结果见表1。

图2 经500 ℃热处理10 h后铜/铝复合板剥离后的XRD谱

Fig. 2 XRD patterns of peeling surfaces of Cu/Al clad sheet heat-treated at 500 ℃ for 10 h

图3 铜/铝复合板经500 ℃热处理10 h后界面EBSD组织图

Fig. 3 Interfacial EBSD microstructure of Cu/Al clad sheet heat-treated at 500 ℃ for 10 h

图4 经400 ℃不同热处理时间后铜铝复合板界面状况

Fig. 4 Morphologies of bonding interfaces of Cu/Al clad sheets heat-treated at 400 ℃ for different time

表1 热处理后铜/铝复合板界面IMCs厚度

Table 1 Thickness of interfacial IMCs of Cu/Al clad sheet undergoing heat treatment

铜/铝复合板热处理过程中,界面IMCs厚度与温度和时间关系。IMCs的生长通过铜铝原子体扩散来实现,IMCs的厚度与时间满足关系式[13-15]:

(1)

(1)

式中:d为IMCs厚度,μm;d0为IMCs原始厚度,μm;D为界面IMCs的生长速率,μm2/s;t为时间,s。可以看出:界面IMCs厚度变化量(d-d0)与t成幂函数关系。

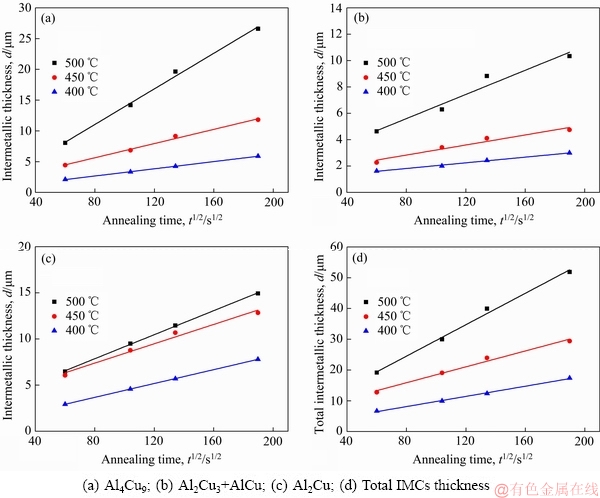

由于Al2Cu3在较高温度下生成,厚度较薄且不稳定,将Al2Cu3和AlCu厚度一起统计[14-15]。将表1中各层IMCs的厚度数据代入式(1),可以得到铜/铝复合板在不同热处理温度和时间条件下界面各层IMCs厚度的变化规律,其结果如图5所示。

由表1和图5可以看出:随着热处理温度的提高,铜/铝界面各层IMCs的厚度增加;在相同温度条件下,随着热处理时间的增加,铜/铝界面各层的IMCs厚度随之增加。

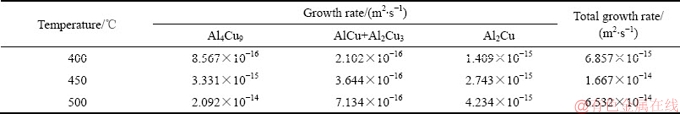

根据表1和图5中的数据,通过计算可以得到铜/铝复合板界面不同IMCs的生长速率,结果见表2。由表2可以看出:随温度升高,各层生长速率增大。生长速率与等离子活化烧结的铜铝IMCs生长速率小一个数量级[13],与铜/铝爆炸复合板界面生长速率近似[14],这是由于等离子烧结制备过程中,外加电压和电流促进了铜铝原子的扩散。

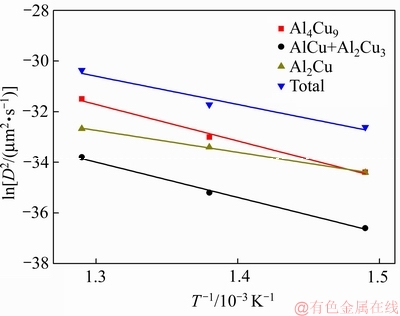

根据动力学方程,生长速率D与温度T的关系符合Arrehenius方程[16-17]:

(2)

(2)

式中:D为生长速率,μm2/s;D0为指前因子,μm2/s;Q为激活能,kJ/mol;R为摩尔气体常数,8.31 J/(mol·K)。

图6所示为不同IMCs生长速率的Arrehenius曲线。通过计算曲线斜率,可以得出Al4Cu9、AlCu+ Al2Cu3、Al2Cu和整体界面层激活能分别为122.68、115.89、72.12和95.77 kJ/mol。

图5 热处理后铜/铝复合板界面IMCs变化规律

Fig. 5 Variation of interfacial IMCs of Cu/Al clad sheet undergoing heat treatment

表2 铜/铝复合板界面IMCs的生长速率

Table 2 Growth rates of interfacial IMCs for Cu/Al clad sheet

图6 IMCs生长速率的Arrehenius曲线

Fig. 6 Arrhenius plots of IMCs growth rate

基于各层IMCs数据,利用式(1)和式(2),可得出铜/铝界面IMCs总厚度与温度、时间的关系式:

(3)

(3)

2.3 界面IMCs对导热性能的影响

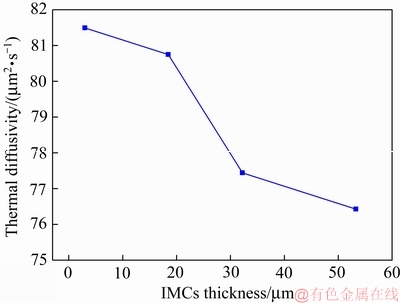

采用激光导热系数测定仪测定经热处理后铜/铝复合板的导热性能,结果如图7所示。

由图7可以看出,铜/铝复合板整体的热扩散系数随着热处理温度的升高而下降。铸轧原始复合板界面IMCs厚度约为2 μm,经过400、450和500 ℃热处理10 h后,界面IMCs总厚度分别为17.4、29.4和51.9μm(见表1);原始复合板和热处理后复合板IMCs厚度占铜/铝复合板总厚度的比例分别为0.1%、0.87%、1.47%和2.59%。随着界面IMCs厚度的增加,铜/铝复合板整体的热扩散系数由81.5 mm2/s下降到76.4 mm2/s,降低了6.25%。这是由于铜和铝形成的IMCs中AlCu、Al2Cu3和Al4Cu9的热扩散系数α分别为23、10和14 mm2/s[8],远低于纯铜和纯铝的热扩散系数94 mm2/s和115 mm2/s[18]。虽然铜/铝复合板界面IMCs厚度较薄,但是对整体热扩散性能的影响很大。因此,为了提高铜/铝复合散热材料的导热性能,在铜/铝复合板制备过程中既要保证良好的冶金结合,又要尽量控制界面IMCs层的厚度。另一方面,铜/铝复合散热器在实际服役过程中,需要严格控制使用温度,尽量减缓界面IMCs的生长,以确保良好的导热性能和较长的使用寿命。因此,需要建立铜/铝复合散热器的实际应用准则,这对于优化散热器结构、提高散热效率,以及设计新型铜/铝复合散热器至关重要。

图7 铜/铝复合板界面IMCs厚度与热扩散系数的关系

Fig. 7 Relationship of interfacial IMCs thickness and thermal diffusivity of Cu/Al clad sheet

3 结论

1) 铜/铝复合板界面层IMCs厚度随着热处理温度和时间的增加而长大。且在450℃热处理时,界面层出现一个新的化合物层,经过扫描电镜EDS点能谱和XRD衍射分析,这一新层的成分为Al2Cu3。

2) 铜铝复合板界面IMCs厚度与时间呈幂函数关系,且Al4Cu9、Al2Cu3+AlCu、Al2Cu和整体界面层激活能分别为122.68、115.89、72.12和95.77 kJ/mol。给出了界面IMCs总厚度与时间、温度的关系模型。

3) 铜/铝复合板界面IMCs对整体导热性能具有重要影响。随着界面IMCs厚度的增加,铜/铝复合板整体的热扩散系数下降。控制界面IMCs厚度对于铜/铝复合板的散热性能至关重要。

REFERENCES

[1] PELZER R, NELHIEBEL M, ZINK R, WOHELERT S, KHATIBI G. High temperature storage reliability investigation of the Al-Cu wire bond interface[J]. Micro-electronics Reliability, 2012, 52(9/10): 1966-1970.

[2] GUEYDAN A, DOMENGES B, HUG E. Study of the intermetallic growth in copper-clad aluminum wires after thermal aging[J]. Intermetallics, 2014, 50(7): 34-42.

[3] 李小兵, 祖国胤, 王 平. 退火温度对异步轧制铜/铝复合板界面组织及力学性能的影响[J]. 中国有色金属学报, 2013, 23(5):1202-1207.

LI Xiao-bing, ZU Guo-yin, WANG Ping. Effect of annealing temperature on microstructure and mechanical properties of Cu/Al clad sheet fabricated by asymmetrical roll bonding[J]. The Chinese Journal of Nonferrous Metals, 2013, 23(5): 1202-1207.

[4] TAVASSOLI S, ABBASI M, TAHAVVORI R. Controlling of IMCs layers formation sequence, bond strength and electrical resistance in Al-Cu bimetal compound casting process[J]. Materials & Design, 2016, 108: 343-353.

[5] XU H, QIN I, CLAUBERG H, CHYLAK B, ACOFF V. New observation of nanoscale interfacial evolution in micro Cu-Al wire bonds by in-situ high resolution TEM study[J]. Scripta Materialia, 2016, 115: 1-5.

[6] 张炳雷. 铜铝双金属结构在大功率LED散热器中的性能研究[J]. 中国照明电器, 2013(4): 23-25.

ZHANG Bing-lei. Study on the thermal performance of Al-Cu composite structure heat sink for high power LEDs[J]. China Light & Lighting, 2013(4): 23-25.

[7] FUNAMIZU Y, WATANABE K. Interdiffusion in the Al-Cu system[J]. Materials Transactions Jim, 1971, 12(3): 147-152.

[8] KOUTERS M H M, GUBBELS G H M, FERREIRA O D S. Characterization of intermetallic compounds in Cu-Al ball bonds: Mechanical properties, interface delamination and thermal conductivity[J]. Microelectronics Reliability, 2013, 53(8): 1068-1075.

[9] LEE W B, BANG K S, JUNG S B. Effects of intermetallic compound on the electrical and mechanical properties of friction welded Cu/Al bimetallic joints during annealing[J]. Journal of Alloys & Compounds, 2005, 390(1/2): 212-219.

[10] KIM I K, SUN I H. Effect of heat treatment on the bending behavior of tri-layered Cu/Al/Cu composite plates[J]. Materials & Design, 2013, 47(9): 590-598.

[11] YUAN H U, CHEN Y Q, LI LI, HU H D. Microstructure and properties of Al/Cu bimetal in liquid-solid compound casting process[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(6):1555-1563.

[12] HUG E, BELLIDO N. Brittleness study of intermetallic (Cu, Al) layers in copper-clad aluminium thin wires[J]. Materials Science & Engineering A, 2011, 528(22): 7103-7106.

[13] GUO Y, LIU G, JIN H, SHI Z Q, QIAO G J. Intermetallic phase formation in diffusion-bonded Cu/Al laminates[J]. Journal of Materials Science, 2011, 46(8): 2467-2473.

[14] AMANI H, SOLTANIEH M. Intermetallic phase formation in explosively welded Al/Cu bimetals[J]. Metallurgical & Materials Transactions B, 2016, 47(4): 2524-2534.

[15] CHEN C Y, HWANG W S. Effect of annealing on the interfacial structure of aluminum-copper joints[J]. Materials Transactions, 2007, 48(7): 1938-1947.

[16] XU H, LIU C, SILBERSCHMIDT V V, PRAMANA S S, WHITE T J, CHEN Z, ACOFF V L. Behavior of aluminum oxide, intermetallics and voids in Cu-Al wire bonds[J]. Acta Materialia, 2011, 59(14): 5661-5673.

[17] 张建宇, 贲利华, 初 娣, 吴春京. 铜铝液相扩散结合的动力学分析[J]. 中国有色金属学报, 2015, 25(9): 2478- 2483.

ZHANG Jian-yu, BEN Li-hua, CHU Di, WU Chun-jing. Kinetics analysis of liquid phase diffusion bonding between Cu and Al[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(9): 2478-2483.

[18] PARKER W J, JENKINS R J, BUTLER C P, ABBOTT G L. Flash method of determining thermal diffusivity, heat capacity, and thermal conductivity[J]. Journal of Applied Physics, 1961, 32(9): 1679-1684.

Interfacial intermetallic compounds growth law and thermal conductivity of Cu/Al clad sheet

CHEN ZE-jun1, 2, WANG Peng-ju1, ZHAO Ying1

(1. College of Materials Science and Engineering, Chongqing University, Chongqing 400044, China;

2. State Key Laboratory of Mechanical Transmissions, Chongqing University, Chongqing 400044, China)

Abstract: The actual service conditions were simulated by different heat treatment processes. The interfacial intermetallic compounds (IMCs) component, structure and growth law were investigated by scanning electron microscopy (SEM), EBSD and X-Ray diffraction, and the growth model was established. The thermal diffusivity α was measured and the relationship between interfacial structure characteristics and thermal conductivity of Cu/Al composite sheet was studied. The results indicate that the IMCs are Al4Cu9, AlCu, Al2Cu3 and Al2Cu during above 500 ℃ treatment. The interfacial layer width increases with the increase of the hot treatment temperature and time. The interfacial thickness and annealing time follow the power function relation, the growth rates of the intermetallic phase layers and annealing temperature comply with the Arrhenius relation. With the total thickness of the interfacial IMCs increasing during annealing, the thermal diffusivity of Cu/Al composite decreases. The results provide the theoretical and scientific basis for the optimizing of the preparation process of Cu/Al composite sheet and establishing the application criteria.

Key words: Cu/Al clad sheets; interfacial diffusion; intermetallic compounds (IMCs); thermal conductivity

Foundation item: Project(51421001) supported by the National Natural Science Foundation of China

Received date: 2017-10-16; Accepted date: 2018-11-30

Corresponding author: CHEN ZE-jun; Tel: +86-23-65127304; E-mail: zjchen@cqu.edu.cn

(编辑 李艳红)

基金项目:国家自然科学基金资助项目(51421001)

收稿日期:2017-10-16;修订日期:2018-11-30

通信作者:陈泽军,教授,博士;电话:023-65127304;E-mail:zjchen@cqu.edu.cn

摘 要:利用热处理工艺模拟实际服役工况,通过扫描电镜(SEM)、EBSD和XRD分析铜/铝复合板经不同热处理温度和时间后,结合界面处金属间化合物(IMCs)的组成、结构和生长规律,建立生长模型,并测定铜/铝复合板的热扩散系数,研究铜/铝复合板界面组织结构特征与导热性能之间的关系。结果表明:IMCs层厚度随热处理温度和时间的增加而增加;热处理温度超过500 ℃时,界面层出现Al4Cu9、AlCu、Al2Cu3和Al2Cu 4种IMCs;界面IMCs厚度与时间呈幂函数关系,各层生长速率与温度之间满足Arrhenius关系;随着IMCs厚度的增加,铜/铝复合板的热扩散系数下降,导热性能下降。同时,研究结果为优化铜/铝复合板制备工艺和建立应用准则提供理论基础和科学依据。