DOI: 10.11817/j.issn.1672-7207.2020.02.004

过时效态Al-Zn-Mg-Cu合金断裂韧性与显微组织分析

林亮华1, 2,刘志义2,韩向楠1, 2

(1. 东华理工大学 机械与电子工程学院,江西 南昌,330013;

2. 中南大学 材料科学与工程学院,湖南 长沙,410083)

摘 要:

断裂韧性测试、扫描电子显微镜和透射电子显微镜等手段研究Al-Zn-Mg-Cu合金在不同过时效状态下的力学性能和断裂行为,探讨合金断裂韧性与屈服强度的关系,分析组织中的析出相特征对合金断裂韧性的影响机理。研究结果表明:在双级过时效态下,Al-Zn-Mg-Cu合金断裂韧性与屈服强度近似呈反比关系;随着一级和二级时效时间延长,晶内析出相和晶界析出相的尺寸逐渐增大,晶内和晶界强度差异减小,断口形貌显示穿晶断裂比例增加;加工硬化指数提高,合金变形均匀性增加,合金断裂韧性提高。

关键词:铝合金;断裂韧性;过时效;η相

中图分类号:TG146.2 文献标志码:A 开放科学(资源服务)标识码(OSID)

文章编号:1672-7207(2020)02-0301-08

Analysis of fracture toughness and microstructure of Al-Zn-Mg-Cu alloy in overaged condition

LIN Lianghua1, 2, LIU Zhiyi2, HAN Xiangnan1, 2

(1. School of Mechanical and Electronic Engineering, East China University of Technology,Nanchang 330013, China;

2. School of Materials Science and Engineering, Central South University, Changsha 410083, China)

Abstract: The mechanical properties and fracture behavior of an overaged Al-Zn-Mg-Cu alloy were investigated by tensile test, fracture toughness test, scanning electron microscopy and transmission electron microscopy. The relationship between the fracture toughness and yield strength of the studied alloy was studied, and the mechanism that the precipitates affected the fracture toughness was revealed. The results show that the fracture toughness of alloy is approximately inversely proportional to yield strength. With the increase of aging time, the precipitates within grain and on grain boundary becomes coarse and the work hardening exponent increases. Furthermore, the discrepancy of strength between the grain boundary and matrix diminishes with the coarsening of matrix precipitates, which promotes the homogeneity of deformation and therefore increases the fracture toughness.

Key words: aluminum alloy; fracture toughness; overaging; η phase

高强Al-Zn-Mg-Cu合金厚板是航空航天工业的重要结构材料,该系合金在单级峰时效条件下具有较高的强度,但由于其断裂韧性和抗应力腐蚀性不足,限制了其在工程上的应用和发展。采用双级过时效工艺,可以在较大范围内对合金的微观组织进行调控,达到提高铝合金的断裂韧性和抗应力腐蚀性能的目的[1-5]。不同的时效制度可改变合金中第二相的尺寸、密度和分布,是提高合金断裂韧性的最重要途径之一。CVIJOVIC等[6]指出细小析出相有利于抵抗变形而提高断裂韧性,但析出相引起硬化并伴随着局部滑移,进而产生局部应力集中使合金断裂韧性下降。根据GARRETT等[7]提出的模型,对于具有相同断裂机理的合金(包括处理状态),断裂韧性KIC正比于

1 实验材料和方法

实验材料为厚度18 mm的 Al-Zn-Mg-Cu合金热轧板,其化学成分(质量分数)为:Zn 6.10%,Mg 2.50%,Cu 1.80%,Mn 0.04%,Cr 0.25%,Ti 0.04%,其余为Al。板材经470 ℃/1 h固溶处理后水淬,并进行2%预拉伸变形,然后按表1中的工艺参数进行人工时效处理,测试室温拉伸性能、断裂韧性。

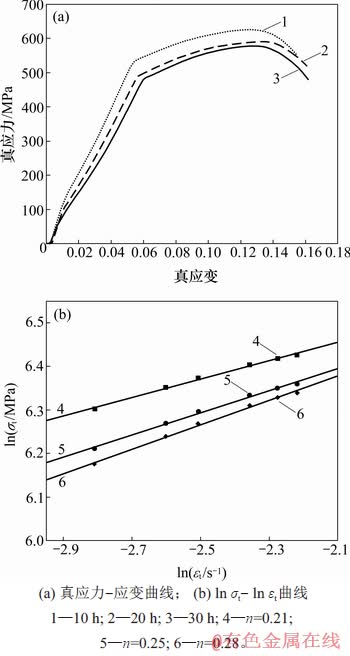

表1 Al-Zn-Mg-Cu合金板材时效工艺参数

Table 1 Parameters of heat treatments of Al-Zn-Mg-Cu alloy plate

断裂韧性测试按GB/4161—2007“金属材料平面应变断裂韧性KIC试验方法”进行。采用标准紧凑拉伸试样,取样方向为LT方向,每个状态取3个试样,然后取平均值。所选用的设备为INSTROL MTS810万能试验机,预制裂纹的加载频率为10 Hz,预制裂纹长度为2 mm,裂纹扩展试验拉伸速度为1 mm/min,计算机采样频率为10 Hz。

室温拉伸试验按照GB/T 2281—2001“金属材料拉伸试验-室温试验方法”进行,采用棒状试样,沿轧制板材横向选取。拉伸设备为CMT5105微机控制万能电子试验机,采用2 mm/min拉伸速率。抗拉强度由仪器自动获取,屈服强度通过载荷-位移曲线作图求出。每个状态的室温拉伸性能参数均取3个试样测试结果的算术平均值。不同热处理状态的合金加工硬化指数按照GB/T 5028—2008“金属材料薄板和薄带拉伸应变硬化指数n的测定”方法进行,将拉伸试验机上得到的工程应力-应变曲线转化为材料的真应力-真应变曲线,然后计算硬化指数。

利用FEI TecaniG220型透射电子显微镜对不同处理状态合金微观组织进行分析,电子加速电压为200 kV。先用砂纸将样品厚度减薄至0.1 mm,并冲出直径为3 mm的圆片。用MTP-1型双喷电解减薄仪将圆片中心部位电解至穿孔,所用的电解溶液为70%(体积分数,下同) CH3OH+30% HNO3溶液,控制电解电流为70~80 mA。在双喷过程中,采用往溶液中加入液氮的方法将温度控制在-30 ℃以下。利用FEI Quanta200扫描电子显微镜进行断口分析和物相能谱分析,试样经超声波酒精清洗吹干,在二次电子模式下观察,加速电压为20 kV。

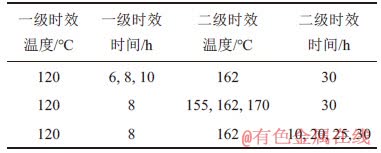

图1 不同时效状态下合金断裂韧性

Fig. 1 Fracture toughnesses of alloy at different aging treatments

2 结果与分析

2.1 断裂韧性

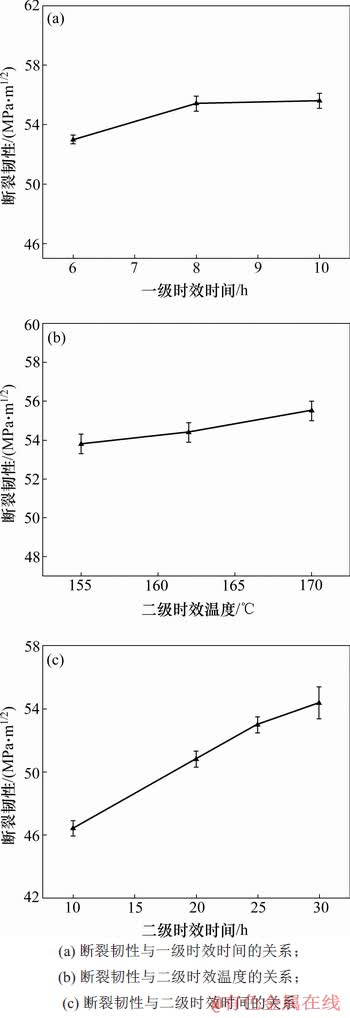

图1所示为合金在不同时效状态下的断裂韧性。从图1可知:随着一级时效时间延长,断裂韧性小幅度升高;当一级时效时间从6 h增加至10 h时,断裂韧性从53 MPa·m1/2提高到55.6 MPa·m1/2;随着二级时效时间延长或温度升高,断裂韧性也随之提高;当二级时效时间从10 h延长到30 h时,断裂韧性从46.4 MPa·m1/2提高至54.4 MPa·m1/2;当二级时效温度从155 ℃提高到170 ℃时,断裂韧性从53.8 MPa·m1/2提高至55.5 MPa·m1/2。在以上不同热处理状态下,样品断裂韧性与屈服强度的关系如图2所示。从图2发现样品断裂韧性与屈服强度之间呈显著线性关系,相关性系数为0.96。显然,随着合金屈服强度增加,断裂韧性呈线性降低。

图2 合金断裂韧性与屈服强度的关系

Fig. 2 Relationship between fracture toughness and yield strength

2.2 加工硬化指数

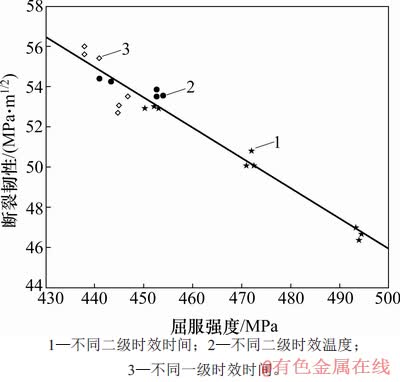

Al-Zn-Mg-Cu合金经不同双级时效工艺处理后测量的真应力-真应变曲线以及根据Holloman方法计算的加工硬化指数见图3。从图3可以看出:随着二级时效时间从10 h延长至30 h,合金加工硬化指数由0.21提高至0.28。合金的加工硬化指数是反映合金变形能力的重要参数,通常加工硬化能力越大的合金,其变形时位错滑移均匀性越高,即变形均匀性越强,材料韧性越高[7]。图3所示结果间接表明延长二级时效时间有利于板材均匀变形,提高合金断裂韧性,与韧性测试结果相吻合。

图3 不同二级时效时间合金真应力σt-真应变εt曲线和加工硬化指数n

Fig. 3 True stress-true strain curves and hardening exponent n of Al-Zn-Mg-Cu alloy subjected to different heat treatments

2.3 显微组织

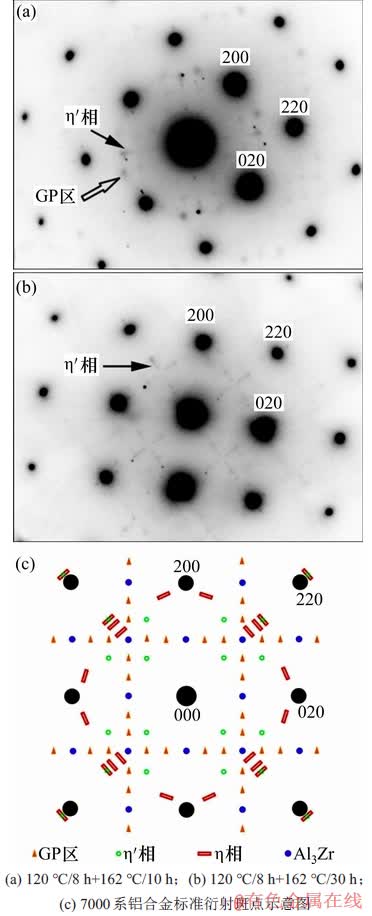

图4所示为不同时效状态合金在 [100]Al晶带轴下的电子衍射结果。根据Al-Zn-Mg-Cu合金在[100]Al晶带轴下的标准衍射斑点示意图(图4(c))可以对合金中的主要析出相类型进行判定。从图4可见:当二级时效时间为10 h时,衍射花样中{1,(2n+1)/4,0}位置出现亮斑(图4(a)空心箭头所指位置),这些斑点对应GP区的衍射;在同个衍射花样中,1/3{220}和2/3{220}位置出现明显的衍射斑(图4中实心箭头所指位置),这些点是η′ 和η相对应的衍射斑点。由此可见,该时效状态下合金中的主要析出相为GP区和η′ 相。第二级时效时间为30 h时的合金电子衍射结果见图4(b),此时已观察不到GP区的斑点,而在1/3{220}和2/3{220}位置的斑点清晰,表明该状态下合金中主要析出相为η′和η相。

图4 不同时效状态合金[100]Al晶带轴下的衍射斑点

Fig. 4 Diffraction patterns of Al-Zn-Mg-Cu alloy subjected to various heat treatments

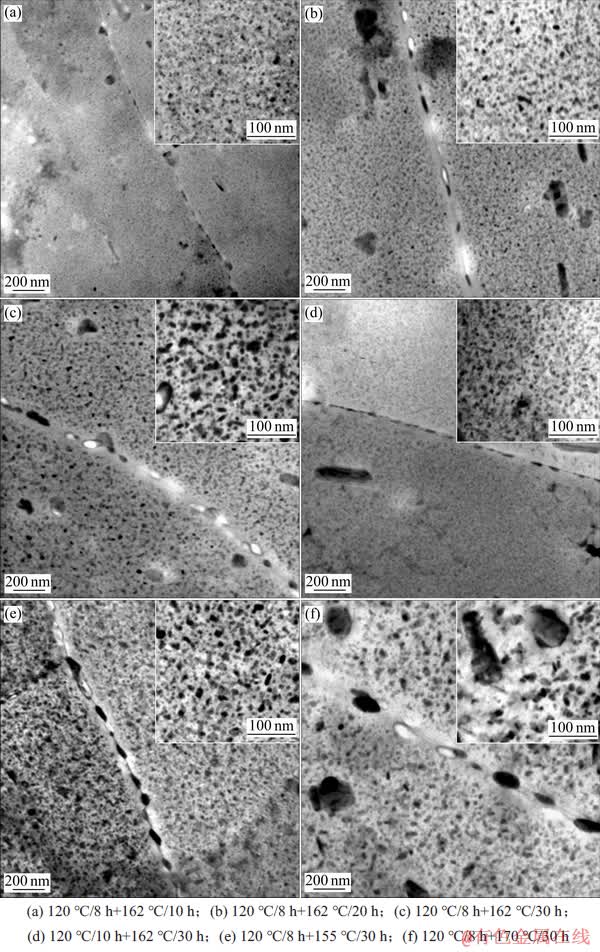

不同时效工艺对合金析出相组织的影响如图5所示。从图5可见合金晶内析出相呈球状或短棒状,结合图4中对应的衍射斑点,可以确定这些细小析出相主要为η′相。当二级时效时间为10 h时,晶内析出相细小弥散分布,同时也观察到不均匀分布的粗大棒状η相(图5(a))。在晶界上同样观察到粗大η相以及晶界附近一定宽度的无析出带。随着第二级时效时间延长,合金晶内析出相发生明显粗化,析出相数量密度下降;同时,晶界上析出相也变得粗大,且相与相之间的间距变宽,晶界附近的无沉淀析出带宽度也显著增大(图5(b)和(c))。对比不同二级时效温度下的析出相组织可知:随着二级时效温度提高,晶内析出相和晶界析出相都明显长大,晶界无析出带变宽(见图5(c),(e)和(f))。对比不同一级时效工艺下的组织发现:一级时效时间和一级时效温度对合金显微组织的影响较小(如图5(c)和(d)所示),这与一级时效工艺对Al-Zn-Mg-Cu合金性能的影响较小相一致。

图5 不同时效工艺对合金显微组织的影响

Fig. 5 Effect of aging parameters on microstructure of Al-Zn-Mg-Cu alloy

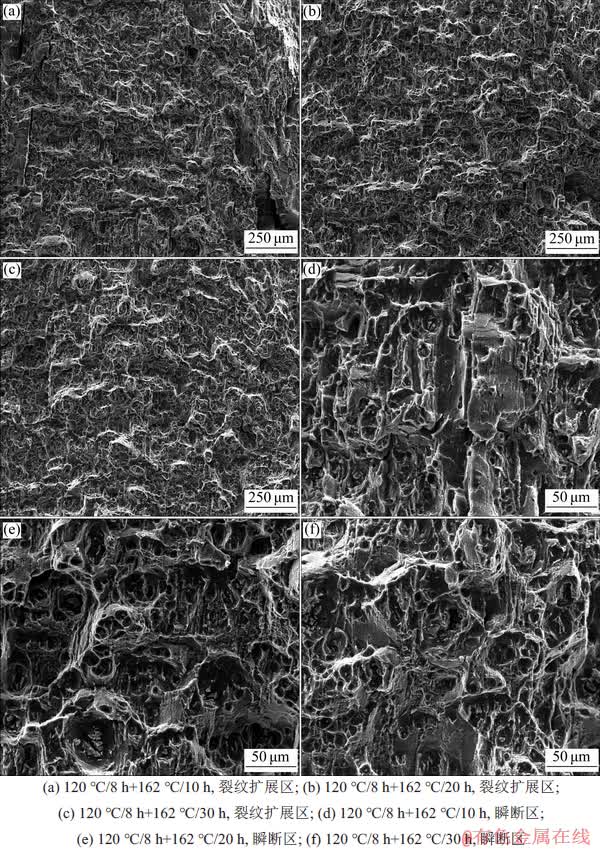

2.4 断口形貌

图6所示为3种不同热处理状态预拉伸板断裂韧性试样断口形貌。从图6可见:所有状态试样的裂纹扩展区均为典型韧窝特征和少量解理平面,韧窝中可见破碎的脆性相粒子;在时效工艺为120 ℃/8 h+162 ℃/10 h时,合金瞬断区 (见图6(d))包括剪切断裂表面,粗大第二相形成的韧窝以及较大面积的解理平面,由于解理平面是裂纹沿晶断裂的结果,因此,在断口上解理平面所占区域越大,断裂韧性越低;随二级时效时间延长,穿晶断裂比例增加,解理平面所占比例减少(见图6(e)和(f)),断口主要以韧窝特征为主,合金断裂韧性提高。

3 分析与讨论

铝合金断裂韧性与拉伸性能的关系一直被材料工作者所关注[12-13] 。HAHN等[13]从材料形变硬化指数和屈服应力的角度建立断裂韧性数学模型并得到下面关系式:

式中:C为常数;

合金的断裂韧性反映的是材料对裂纹失稳扩展的抵抗能力,由裂纹的形核与扩展决定。高强铝合金中裂纹的形成更多是微孔聚集成核以及杂质第二相成核所致。由于粗大第二相与基体的晶体结构差别很大,在塑性变形中造成变形不一致,从而容易在第二相粒子与基体界面处产生应力集中,并形成细小微孔。随着变形进一步进行,微孔不断聚集、长大,最终形成宏观裂纹并导致断裂发生[14]。由此可见合金中的粗大杂质相对断裂韧性有很大影响。STONE等[15]对铝合金中的夹杂相的系统研究表明合金断裂韧性与杂质相的体积分数fc及半径D存在以下关系:

式(2)说明杂质相的体积分数越小、半径越大,合金断裂韧性越高,也意味着降低合金中的过剩相数量可显著提高合金的断裂韧性。本实验用Al-Zn-Mg-Cu合金通过严格控制Fe和Si杂质元素含量使该合金具有比同类合金更高的断裂韧性。晶粒形态也是影响材料断裂韧性的重要因素[16-17]。一般地,具有部分再结晶的纤维状晶粒组织对提高断裂韧性最有利,完全再结晶的等轴晶粒断裂韧性较低,并且还符合断裂韧性随晶粒粒径减小而增大这一规律。在本实验中,Al-Zn-Mg-Cu合金在相同的条件下经固溶处理,再经不同双级时效后基体中的杂质相基本保持不变。不同时效条件下铝合金组织中主要由大量细小亚晶粒构成,双级时效工艺对晶粒组织影响很小,因此,本实验中双级时效对合金断裂韧性的影响主要由析出相特征决定。

从图4和图5可知:当二级时效时间较短时,晶内的主要析出物为η′相和GP区。由于GP区和基体为共格关系,η′相和基体为半共格关系,变形时位错容易切过GP区和小尺寸的η′相,此时,位错是在同一滑移面上进行,使形成集中剪切带的可能性增加。并且由于晶内具有较高的强度而晶界及晶界无析出带强度低,二者之间存在很大的强度差,加剧位错在晶界处塞积和应力集中,因而,该组织对应较低的断裂韧性。随着过时效程度增大, GP区消失,同时,η′ 相粗化和部分η′相转变为平衡η相,出现位错以绕过粒子的方式向前移动,位错在运动中既有切过方式也有绕过方式使合金变形的均匀性增加。在图6所示的断口形貌中观察到沿晶解理平面随过时效程度提高而减少,这正是合金变形均匀性提高的结果。此外,图3中不同热处理状态下合金加工硬化指数同样支持这一结论。从细观损伤理论来讲,材料的硬化指数通过影响空穴粗化的延缓来影响裂纹扩展行为。硬化指数越小,材料中相邻两空穴越容易接合[18],空穴聚合对应材料失稳破坏,因而,硬化指数高的材料断裂韧性较高。

图6 不同过时效状态铝合金断裂韧性试样断口形貌

Fig. 6 Fracture surfaces of Al-Zn-Mg-Cu alloy treated at different aging conditions

过时效程度增加除了引起晶内强化相的粗化外,还导致基体与晶界上的强度差进一步降低,晶界抵抗变形能力增强,裂纹沿晶断裂的比例下降,从而表现为合金断裂韧性提高。由此不难看出过时效程度增加导致组织中存在2个相互竞争的因素:一个是降低晶界/晶内强度差提高晶界抵抗裂纹扩展的能力,另一个是晶界析出相粗化对晶界开裂的促进作用。根据本实验的研究结果,在过时效的Al-Zn-Mg-Cu合金中,通过合理延长时效时间使得第一个因素的作用大于第二因素的作用。

4 结论

1) 在双级时效状态下,Al-Zn-Mg-Cu合金断裂韧性随二级时效温度的升高或时效时间的延长而明显提高,过时效态合金断裂韧性与屈服强度呈负线性相关性。

2) 随着一级和二级时效时间延长,晶内析出相尺寸逐渐增大,晶界析出相也随之粗化,无析出带宽度增加,引起晶内和晶界强度差异减小,穿晶断裂比例增加,合金断裂韧性提高。其中,提高合金过时效程度导致晶界析出相粗化对断裂韧性的影响小于晶内析出相粗化的影响。

3) 通过延长双级时效时间、提高过时效程度,合金加工硬化指数提高,合金变形均匀性增加,从而合金的断裂韧性增强。

参考文献:

[1] 韩念梅, 张新明, 刘胜胆, 等. 双级时效对7050铝合金厚板断裂韧性的影响[J]. 中南大学学报(自然科学版), 2011, 42(3): 623-628.

HAN Nianmei, ZHANG Xinming, LIU Shengdan, et al. Influence of two-step aging on fracture toughness of 7050 aluminum alloy plate[J]. Journal of Central South University(Science and Technology), 2011, 42(3): 623-628.

[2] 张新明, 宋丰轩, 刘胜胆, 等. 双级时效对7050铝合金板材剥蚀性能的影响[J]. 中南大学学报(自然科学版), 2011, 42(8): 2252–2259.

ZHANG Xinming, SONG Fengxuna, LIU Shengdan, et al. Influence of two-step aging on exfoliation corrosion properties of 7050 aluminum alloy plate[J]. Journal of Central South University (Science and Technology), 2011, 42(8): 2252–2259.

[3] CHEMINGUI M, KHITOUNI M, JOZWIAK K, et al. Characterization of the mechanical properties changes in an Al-Zn-Mg alloy after a two-step ageing treatment at 70 ℃ and 135 °C[J]. Materials & Design, 2010, 31(6): 3134-3139.

[4] LI Zhihui, XIONG Baiqing, ZHANG Yongan, et al. Investigation of microstructural evolution and mechanical properties during two-step ageing treatment at 115 ℃ and 160 ℃ in an Al-Zn-Mg-Cu alloy pre-stretched thick plate[J]. Materials Characterization, 2008, 59(3): 278–282.

[5] LIN Lianghua, LIU Zhiyi, HAN Xiangnan, et al. Effect of overaging on fatigue crack propagation and stress corrosion cracking behaviors of an Al-Zn-Mg-Cu alloy thick plate[J]. Journal of Materials Engineering and Performance, 2018, 27(8): 3824–3830.

[6] CVIJOVIC Z, RAKIN M, VRATNICA M, et al. Microstructural dependence of fracture toughness in high-strength 7000 forging alloys[J]. Engineering Fracture Mechanics, 2008, 75(8): 2115-2129.

[7] GARRETT G G, KNOTT J F. The influence of compositional and microstructural variations on the mechanism of static fracture in aluminum alloys[J]. Metallurgical Transactions A, 1978, 9(9): 1187-1201.

[8] KAMP N, SINCLAIR I, STARINK M J. Toughness-strength relations in the overaged 7449 Al-based alloy[J]. Metallurgical and Materials Transactions A, 2002, 33(4): 1125-1136.

[9] 韩念梅, 张新明, 刘胜胆, 等. 预拉伸对7050铝合金断裂韧性的影响[J]. 中国有色金属学报, 2010, 20(11): 2088-2093.

HAN Nianmei, ZHANG Xinming, LIU Shengdan, et al. Effect of prestretching on fracture toughness of 7050 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(11): 2088-2093.

[10] LI Zhihui, XIONG Baiqing, ZHANG Yongan, et al. Investigation on strength, toughness and microstructure of an Al-Zn-Mg-Cu alloy pre-stretched thick plates in various ageing tempers[J]. Journal of Materials Processing Technology, 2009, 209(4): 2021–2027.

[11] LI Bo, WANG Xiaomin, CHEN Hui, et al. Influence of heat treatment on the strength and fracture toughness of 7N01 aluminum alloy[J]. Journal of Alloys and Compounds, 2016, 678: 160–166.

[12] JR COYNE E J, JR STARKE E A. The effect of microstructure on the fatigue crack growth behaviour of an Al-Zn-Mg-(Zr) alloy[J]. International Journal of Fracture, 1979, 15(5): 405-417.

[13] DUMONT D, DESCHAMPS A, BRECHET Y. On the relationship between microstructure, strength and toughness in AA7050 aluminum alloy[J]. Materials Science and Engineering: A, 2003, 356(1/2): 326-336.

[14] HAHN G T, ROSENFIELD A R. Metallurgical factors affecting fracture toughness of aluminum alloys[J]. Metal Mater Trans A, 1975, 6(4): 653-668.

[15] VRATNICA M, PLUVINAGE G, JODIN P, et al. Influence of notch radius and microstructure on the fracture behavior of Al-Zn-Mg-Cu alloys of different purity[J]. Materials & Design, 2010, 31(4): 1790-1798.

[16] STONE R H V, COX T B, LOW J R, et al. Microstructural aspects of fracture by dimpled rupture[J]. International Metals Reviews, 1985, 30(1): 157-180.

[17] YAO Wenlong, LIU Jing, HOLLAND T B, et al. Grain size dependence of fracture toughness for fine grained alumina[J]. Scripta Materialia, 2011, 65(2): 143-146.

[18] SCHWALBE K H. On the influence of microstructure on crack propagation mechanisms and fracture toughness of metallic materials[J]. Engineering Fracture Mechanics, 1977, 9(4): 795-832.

(编辑 陈灿华)

收稿日期: 2019 -10 -25; 修回日期: 2019 -12 -12

基金项目(Foundation item):江西省教育厅科技项目(GJJ180409);国家自然科学基金资助项目(51171209)(Project(GJJ180409) supported by the Scientific Research Program of Education Department of Jiangxi Province; Project(51171209) supported by the National Natural Science Foundation of China)

通信作者:刘志义,博士,教授,从事铝合金研究;E-mail:liuzhiyi@csu.edu.cn

摘要:采用室温拉伸、断裂韧性测试、扫描电子显微镜和透射电子显微镜等手段研究Al-Zn-Mg-Cu合金在不同过时效状态下的力学性能和断裂行为,探讨合金断裂韧性与屈服强度的关系,分析组织中的析出相特征对合金断裂韧性的影响机理。研究结果表明:在双级过时效态下,Al-Zn-Mg-Cu合金断裂韧性与屈服强度近似呈反比关系;随着一级和二级时效时间延长,晶内析出相和晶界析出相的尺寸逐渐增大,晶内和晶界强度差异减小,断口形貌显示穿晶断裂比例增加;加工硬化指数提高,合金变形均匀性增加,合金断裂韧性提高。