DOI: 10.11817/j.issn.1672-7207.2015.09.004

电磁出钢系统中感应加热电源设计及其对系统可靠性的影响

刘兴安,王强,史纯阳,李宏侠,刘铁,赫冀成

(东北大学 材料电磁过程研究教育部重点实验室,辽宁 沈阳,110819)

摘 要:

技术应用于工业生产,需对该系统所用的感应加热电源以及电源在加热过程中系统的可靠性进行分析。利用工业实验和数值模拟方法考察自行设计的钢包内钢水质量为1.5 t的电磁出钢系统钢包的开浇时间,对比验证模型的正确性。在此基础上,考察电源参数(电流I,电源频率f)对300 t电磁出钢系统用钢包开浇效率的影响,以及电源在工作过程中线圈与钢包底壳的温度分布和等效应力。研究结果表明:电流和电源频率均影响钢包的开浇效率,适用于300 t钢包的感应加热电源参数为:I=500 A,f=16 kHz。该参数电源的运行对线圈和钢包底壳的安全性影响较小,线圈与钢包底壳均满足材料的安全性要求,系统可以安全用于生产。

关键词:

中图分类号:TF314.6 文献标志码:A 文章编号:1672-7207(2015)09-3188-07

Power supply design in electromagnetic induction controlled automated steel-teeming system and its effects on system reliability

LIU Xingan, WANG Qiang, SHI Chunyang, LI Hongxia, LIU Tie, HE Jicheng

(Key Laboratory of Electromagnetic Processing of Materials, Ministry of Education,

Northeastern University, Shenyang 110819, China)

Abstract: In order to use the electromagnetic steel technology in industrial production, the induction heating power supply used in the system and the system reliability need to be investigated when the power supply is in operation. The industrial experiments and numerical simulation were employed to investigate the teeming time of a self-designed ladle (with the mass of molten steel of 1.5 t in steel ladle) with an electromagnetic induction controlled automatic steel-teeming system. The calculated results were consistent with the experimental ones. The effect of the power parameters (current I, power frequency f) on the teeming efficiency of the industrial ladle (300 t) with the system was investigated. And the influences of the operating power supply on the temperature distribution and equivalent stress of the coil and ladle bottom shell were also analyzed. The results show that the current and power frequency both impact the ladle teeming efficiency and that the power parameters suitable for the ladle (300 t) are I = 500 A, f = 16 kHz. The operating power supply with the parameters has little effect on the safety of the coil and ladle bottom shell. The coil and ladle bottom shell both meet their safety requirements, and the system can be safely used in production.

Key words: electromagnetic metallurgy; steel-teeming; induction heating; reliability

钢包的出钢系统是保证连铸生产正常运转的重要环节[1]。传统的出钢方式以滑动水口与引流砂相结合的为主[2],不仅水口内填充的引流砂会对钢液造成污染[3-4],而且该出钢方式的自动开浇率约为98%[5],当系统无法自动开浇时须通过烧氧来辅助引流,这将导致相当数量的钢水敞开浇注,造成二次氧化,影响钢水质量。针对上述问题,王强等[5]提出电磁出钢技术,即用与钢水成分相同的Fe-C合金颗粒代替引流砂,通过置入钢包底部的感应加热线圈来加热水口内的Fe-C合金,使其迅速熔化,从而实现自动开浇的目的。电磁出钢技术不仅可以使钢包的开浇率达100%,而且避免了引流砂对钢水的污染,提高了钢液的洁净度。电磁出钢系统使用感应加热的方法来熔化水口内的Fe-C合金,因此,加热电源的参数直接影响系统的开浇效果。本课题组[6-8]前期提出并设计电磁出钢系统,并以实验室小型装置为原型,实验和模拟了电磁出钢过程,在此基础上得到一组电源参数,为电磁出钢系统设计提供参考。为了将电磁出钢技术应用于运转工况更为复杂的工业生产用大型钢包(钢包内钢水质量为300 t),要结合工业实验来进一步研究适用于大型工业生产的电源参数:1) 通过工业实验可根据电源的实际工况来验证计算模型的正确性,确保所设计电源的实用性;2) 调节电源参数(电流I和频率f)有助于提升电源功率,改善电磁出钢系统的加热效率,缩短系统的开浇时间,以满足工艺要求[7-8]。电源参数的调整会影响线圈自身以及线圈周围的铁磁性物质(钢包底壳)的发热量[7-8],若线圈和钢包底壳的发热量过大则会影响其安全性。为了保证电磁出钢系统在电源运行过程中具有较高的安全性,在电源设计过程中不仅要考虑电源参数的可行性,还要考虑该参数的电源在加热过程中线圈和钢包底壳的可靠性。本文作者利用自行设计的1.5 t电磁出钢系统进行工业实验,并对实验过程进行数值模拟。在此基础上分析电源参数对300 t电磁出钢系统钢包出钢效果的影响,并讨论感应加热电源在工作时线圈和钢包外壳的可靠性。

1 实验方法

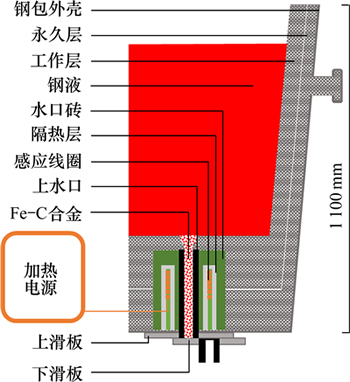

为考察电源参数对开浇效率的影响以及验证计算模型的正确性,利用某钢厂的1.5 t钢包进行电磁出钢工业实验,实验装置示意图如图1所示。为实现电磁出钢,对传统钢包进行如下改造:先将水口座砖底部的钢包底壳进行扩孔(以水口为中心,半径为110 mm);将水口座砖(高为270 mm,宽为60 mm)掏空;在掏空水口座砖内布置一层隔热材料(氧化锆纤维,导热系数为0.5 W/(m·℃),厚度为10 mm),并置入感应加热线圈(线圈高度为102 mm,线圈的匝数为8,方形铜管的边长为12 mm,壁厚为1.5 mm,线圈顶部与钢液面的垂直距离为90 mm);使用铬刚玉细砂(水口座砖的原材料)将掏空的水口座砖填满,并捣实;最后用加厚的无磁钢板及紧固螺丝对其封装。为保证钢包的安全性,待钢包安装完成后需要对其做承重安全检测(1.5 t),达到安全要求后将其运至钢包整备车间烘烤 72 h。

实验时先使用高温火焰(900 ℃)对钢包预热4 h,待钢包达热饱和后向其倒入钢液(1 600 ℃,1.2 t),并用WRW5T-135型钨铼热电偶测量中心区域钢液温度。钢包运转浇注位后(1 min内)使用快速接头将感应加热电源与线圈连通。打开滑板待未烧结的Fe-C合金颗粒下落后,打开感应加热电源对烧结的Fe-C合金加热,直至其完全熔化,同时记录电源参数及开浇时间。

图1 1.5 t电磁出钢实验装置示意图

Fig. 1 Schematic illustration of electromagnetic steel-teeming experimental apparatus (1.5 t)

2 数值模拟

2.1 模型建立

分别以某厂用于实际生产的1.5和300 t钢包作为参照对象,建立有限元分析模型。图2所示为2种电磁出钢系统钢包的数值计算模型。杨治立等[9]研究表明水口的位置对钢包整体的温度分布影响较小。因此,在研究钢包温度分布的过程中,可以认为水口位于钢包底部的中心,此时钢包模型为中心轴对称模型,可以取钢包模型的1/2截面为研究对象。在研究过程中,为详细考察线圈的应力分布,对水口砖及线圈周围的网格进行细化处理。

2.2 基本假设

由于电磁出钢工艺的复杂性,根据电磁出钢装置的特点作如下假设:

1) 通过线圈的电流均匀地分布于线圈截面;

2) 不考虑内衬材料的侵蚀,各层材料的厚度保持不变;

3) 忽略Fe-C合金之间的间隙,认为Fe-C合金填满整个上水口;

4) 钢包在静置过程中钢水的温度变化很小,为简化计算,不考虑钢水自然对流现象,钢液温度为1 600 ℃,温度保持不变;

5) 环境温度为30 ℃,钢包外壳的对流换热系数为10.2 W/(m2·℃) ;

6) 钢包外壳和钢包各内衬为各向同性材料。

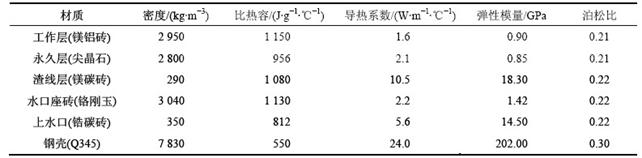

计算过程中各部分材料物性参数如表1所示,Fe-C合金随温度变化的热导率和焓参见文献[10-12]。

2.3 理论基础

本文涉及到磁-热-结构耦合计算,通过计算电磁场来求得感应电流所产的Joule热,再以Joule热为内热源来求解温度分布及等效应力分布,其中的磁-热耦合部分的理论基础见文献[7-8]。

弹性体在变温情况下会产生应变,其应变分量由2部分叠加而成:一部分是由温度变化引起的;另一部分是由机械应力所引起的。对于各向同性材料,物体在热膨胀的作用下只产生线应变,其剪应变为0。因此,弹性体内各点由温度变化引起的应变分量为

(1)

(1)

其中: 和

和 为正应变;

为正应变; 为剪应变;a为弹性体的线膨胀系数;

为剪应变;a为弹性体的线膨胀系数; 为弹性体内各点的温度变化量(℃)。

为弹性体内各点的温度变化量(℃)。

图2 1.5和300 t电磁出钢系统钢包计算模型

Fig. 2 Simulation models of ladles with electromagnetic steel-teeming system (1.5 and 300 t)

表1 钢包材质及物料属性[8]

Table 1 Physical parameters of ladle materials[8]

因此,变温情况下弹性体的总应变为

(2)

(2)

其中: 和

和 为正应力(Pa);E为弹性模量(Pa);

为正应力(Pa);E为弹性模量(Pa); 为剪应力(Pa);

为剪应力(Pa); 为泊松比。

为泊松比。

令 ,在材料的弹性区域内,应力和应变之间服从胡克定律

,在材料的弹性区域内,应力和应变之间服从胡克定律

(3)

(3)

其中:D为弹性矩阵。对于平面应力问题,

(4)

(4)

同时,应变和位移的关系如下:

(5)

(5)

求解时,先求出弹性体内各结点的热位移,再求结点的应变,最后根据应力与应变的关系求出应力。

3 模拟结果与讨论

3.1 模型的正确性验证

为验证数值模型的正确性,利用自行设计的1.5 t电磁出钢系统钢包,在电源频率为15.2 kHz、线圈匝数为8的条件下,施加不同电流(250,300,350和400 A)进行热态模拟实验,并记录系统的开浇时间。同时利用数值模型针对上述各实验进行数值模拟。前期研究表明[13],水口内填充的Fe-C合金在高温钢液及水口温度梯度的作用下形成5个状态层,自上而下分别为:液态层、凝固层、液态烧结层、固态烧结层和原始松散的颗粒层。由于凝固层、液态烧结层和固态烧结层的存在,使钢包内的钢液无法直接通过水口,起到引流砂的封堵作用,因此,将这3层统称为封堵层。在钢包达热稳定后封堵层的厚度及位置不变,其温度的变化范围为1 050~1 459 ℃[13-14]。本文作者认为,当Fe-C合金封堵层表面的最低温度低于1 050 ℃时,Fe-C合金为原始松散的颗粒状态,打开滑板后可以自由下落;当Fe-C合金封堵层表面的温度高于1 459 ℃时,封堵层的表面可顺利熔化,钢包可顺利 开浇。

图3所示为实验与模拟所得的1.5 t钢包出钢时间(模拟所得的开浇时间,即电源开始工作至Fe-C合金封堵层表面的温度高于1 459 ℃时的时间)。由图3可以看出:实际所需的出钢时间略长于数值模拟结果,这是由于实验中电源与线圈之间的导线长3 m,电能在传输过程中存在着能量的损耗,但两者的变化趋势一致,吻合较好。由于实验所用的1.5 t 钢包的结构及材料均与300 t钢包的相同,适用于2种钢包的感应加热线圈尺寸相近,因此,可使用该有限元模型进行300 t钢包电磁出钢时间计算。

图3 不同电源参数下实验与模拟所得的1.5 t钢包出钢时间

Fig. 3 Simulated and measured steel-teeming times of 1.5 t ladle under different power parameters

3.2 电源参数对加热效果的影响

当水口内填充的Fe-C合金的物性参数一定时,电源及线圈参数均对钢包的开浇时间有重要影响[7-8]。对于具体的钢包,由于水口的形状和线圈内侧填充的隔热层的厚度固定不变,感应线圈的形状也随之确定;另一方面,由于Fe-C合金烧结层的厚度和位置固定[13],因此,线圈的长度确定。对于某钢厂的300 t钢包,在线圈参数固定的前提下(计算中选用的线圈半径为120 mm,高度为102 mm,线圈顶部与座砖顶部的距离为150 mm),需通过调整电源参数来提升电磁出钢系统的开浇时间。

根据感应加热的原理,当感应线圈通交流电时,在Fe-C合金内部会产生感生电流,并在感生电流的诱导作用下合金内部会产生感应热,感生电流的频率与强度决定了感应加热效率。由于感生电流的频率与电源的输出频率相同,感生电流的强度取决于电源频率及电源输出电流的强度。因此,在设计电源时须要具体地考虑电源输出电流I与频率f 对钢包开浇效果的影响。

3.2.1 电流的影响

增大电流可有效提升系统加热效率,缩短电磁出钢系统的开浇时间。然而,增大电流会使线圈自身产生大量的热,不仅造成能量的损耗,而且使线圈的工况环境恶化,降低线圈的安全性和使用寿命。因此,须要综合考虑线圈的工况温度来分析电流对电磁出钢系统开浇效率的影响。图4所示为f=15.2 kHz,加热时间为2 min时,不同电流的条件下,封堵层的最低温度及线圈的最高工况温度随电流变化曲线。由图4可以看出:随着I的增大,电源的加热效果变得明显,当I≤400 A时,阻碍钢包开浇的封堵层表面的最低温度在1 459 ℃以下,钢包无法顺利开浇;当I为500,600以及700 A时,均能顺利开浇,此时线圈的最高环境温度分别为447,491及558 ℃。为了降低线圈的环境温度(安全温度在500 ℃以下[8])及增强线圈的安全性,理想的电流为500 A。

图4 不同电流条件下封堵层的最低温度及线圈的最高工况温度曲线

Fig. 4 Minimum temperatures of blocking layer and maximum temperature of coil with different current

3.2.2 电源频率的影响

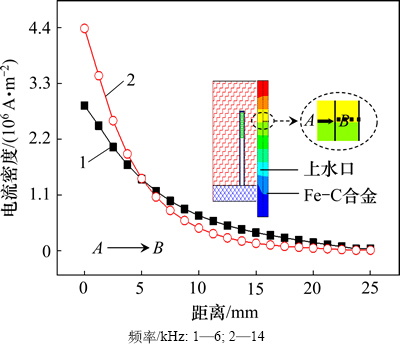

根据频率的不同,感应加热电源可以分为高频 (10 kHz以上)、中频(1~10 kHz)和工频(50 Hz)。工频感应加热电源的加热速率较低,多用于大型冶炼,不满足电磁出钢系统的快速加热要求。因此,须要在中频或高频范围内选择合适的频率来满足电磁出钢系统的快速出钢要求。为了确定电源的频率范围,分别考察中频(6 kHz)和高频(14 kHz)电源对封堵层电流密度的作用规律。图5所示为I=500 A,中频和高频电源对封堵层的电流密度分布的影响。由图5可以看出:在同一电源频率条件下,靠近Fe-C合金外表面区域的感生电流密度较大,靠近Fe-C合金中心区域的感生电流密度较小;不同电源频率条件下,在靠近Fe-C合金外表面区域,高频电源所产生的感生电流密度大于低频的,而在Fe-C合金中心区域,低频电源所产生的感生电流密度大于高频的。对于电源出钢系统,封堵层在钢液的静压力作用下,无需完全熔化,只需熔化封堵层的外表面便可顺利开浇。因此,应在高频范围内选择适用于300 t电磁出钢系统用钢包的电源频率。

图5 中频和高频电源对封堵层的电流密度分布的影响

Fig. 5 Influence of medium and high frequency power supply on current density distribution of block layer

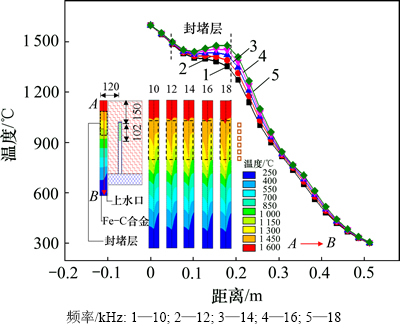

为了得到适用于300 t电磁出钢系统用钢包的电源频率,进一步考察不同高频条件下Fe-C合金的加热效果。图6所示为当I=500 A,加热时间为2 min时不同电源频率条件下Fe-C合金的温度分布云图(左下角)及其表面温度在A和B方向上随距离变化曲线(右上角)。由图6可以看出:随着f的增大,封堵层外表面区域的感生电流密度也随之缩小,电源的加热效率则不断提升。当f≤14 kHz时,阻碍钢包开浇的封堵层表面的最低温度在1 459 ℃以下,钢包无法顺利开浇;当f=16 kHz及f=18 kHz时,封堵层表面的最低温度在1 459 ℃以上,钢包可以顺利开浇。然而,过大的电源频率将增加电源的开发及生产成本,因此,较为理想的频率为16 kHz。

图6 不同电源频率条件下Fe-C合金温度分布云图(左下)及其表面温度曲线(右上)

Fig. 6 Temperature distributions (in bottom-left corner) of and surface temperature profile (in top-right corner) of Fe-C alloy with different f

综上可得,对于某钢厂的300 t钢包,当I= 500 A和f=16 kHz时,电磁出钢系统可以在2 min内完成开浇。

3.3 该电源参数对系统安全性的影响

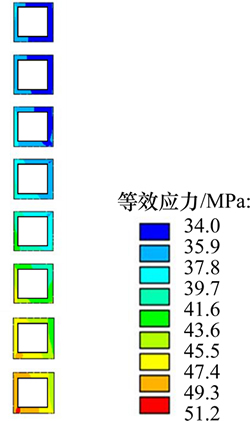

对于某厂的300 t电磁出钢系统用钢包,采用I=500 A和f=16 kHz的电源参数,可以使系统在2 min时熔化Fe-C合金的封堵层。但在系统工作时,500 A的电流必然使线圈自身产生一定量的热,进而可能影响到线圈的安全性。因此,须要分析该电源参数对线圈安全性的影响。图7所示为线圈在工作时的等效应力云图。由图7可以看出:线圈顶部的等效应力小于线圈底部的,线圈的最大等效应力处位于线圈的底部,为51.2 MPa。这是由于冷却空气(气压为0.2 MPa,温度为30 ℃)先通过线圈的顶部,最后经线圈底口流出。此时铜线圈的屈服强度为170~220 MPa[8],线圈的最小安全系数大于3.6,线圈可以安全工作。因此,在该电源参数条件下感应加热线圈在整个过程中均具有较高的可靠性,可以安全使用。

图7 线圈工作时间等效应力分布

Fig. 7 Equivalent stress distribution of working coil

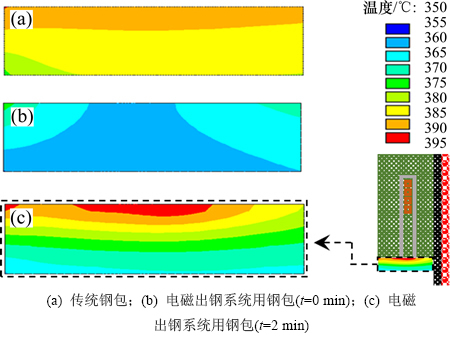

不同参数的感应加热电源在工作过程中会影响线圈附近的钢包底壳,使钢壳产生一定的热量。如果钢壳所产生热量过大,很可能会影响钢壳的热稳定性和结构安全性,最终导致系统无法安全地用于生产。因此,须针对上述的电源参数来进一步分析系统电源在过程中钢包底壳可靠性。图8所示为普通钢包和电磁出钢系统用钢包(系统未工作和系统工作2 min时)底壳的温度分布云图。

由图8可以看出:电磁出钢用钢包底壳在系统未工作时的温度比传统钢包的低,这是因为在电磁出钢系统用钢包的水口砖内安装了隔热层,有效地阻碍高温钢液的热量传递。在感应加热2 min后,电磁出钢用钢包底壳的温度增加较少,最大温度增加约为30 ℃ (位于线圈底部的中心位置)。温度增加较少的主要原因为:1) 受圆环效应的影响,通过加热线圈的电流主要集中在线圈的内侧,所以线圈内部的加热效率较高,而对线圈外部的加热效率较低;2) 由于钢包底壳与线圈的最低位置之间的距离较远(138 mm),磁场强度衰减严重。尽管在系统工作过程中线圈底部钢壳的温度有所增加,最高温度达到395 ℃左右,但仍远低于钢壳安全使用温度(钢壳的材质为Q345,在470 ℃以下均可安全使用),因此不影响钢包底壳的热稳定性。

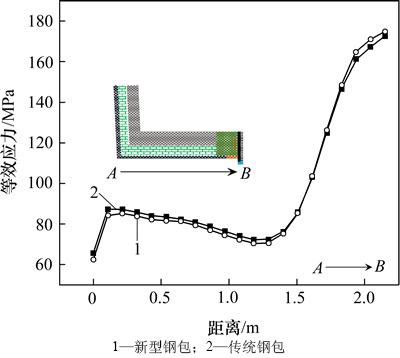

为分析上述电源参数对钢包外壳结构安全性的影响,进一步考察传统钢包和电磁出钢系统用钢包在系统工作2 min时钢包底壳的等效应力。图9所示为传统钢包和新型电磁出钢系统钢包底壳的等效应力在A和B方向上随距离变化曲线。由图9可以得出:该参数电源的使用对钢包底壳的等效应力影响较小,电磁出钢系统用钢包底壳的等效应力曲线与传统钢包的相近,钢包底壳的最大等效应力均在180 MPa以下,远小于此钢壳的屈服强度(Q345, 345 MPa)。受感应加热的影响,水口座砖下方钢壳的等效应力有所提升,但提升的幅度较小,最大增加5 MPa,不影响钢壳的安全性。综上可得,采用该电源参数的电磁出钢系统不影响钢包外壳的安全性,该电源可安全地用于生产。

图8 传统钢包和新型电磁出钢系统用钢包底壳温度分布

Fig. 8 Temperature distributions of ladle bottom shells of traditional and new ladles

图9 传统钢包和新型电磁出钢系统钢包底壳的等效应力曲线

Fig. 9 Equivalent stress profiles of bottom shell of traditional ladle and new ladle with automatic steel-teeming system

4 结论

1) 实验和模拟了自行设计的1.5 t电磁出钢系统钢包的出钢时间,模拟结果与实验测得结果吻合较好,趋势一致,验证了计算模型的正确性。

2) 定量研究电源参数对电磁出钢系统用钢包开浇效果的影响,得出300 t新型电磁出钢系统钢包的最优电源参数为:I=500 A,f=16 kHz。

3) 采用上述电源参数的电磁出钢系统在工作过程中系统对钢包底壳的温度分布和线圈与钢包底壳等效应力分布影响较小,线圈和钢包底壳均能满足材料的安全性要求,该参数的电源可以安全地用于生产。

参考文献:

[1] Mazzaferro G M, Piva M, Ferro S P, et al. Experimental and numerical analysis of ladle teeming process[J]. Ironmaking and Steelmaking, 2004, 31(6): 503-508.

[2] Kappmeyer K K, Shapland J T. Development of sliding-gate systems for controlling steel teeming[J]. Journal of the Iron and Steel Institute, 1972, 210(10): 751-756.

[3] Tanaka H, Nishihara R, Kitagawa I, et al. Quantitative analysis of contamination of molten steel in tundish[J]. The Iron and Steel Institute of International, 1993, 23(1): 1238-1243.

[4] Tanaka H, Nishihara R, Miura R, et al. Technology for cleaning of molten steel in tundish[J]. The Iron and Steel Institute of International, 1994, 34 (6): 868-874.

[5] 王强, 李德军, 刘兴安, 等. 一种钢包电磁感应加热出钢装置及其安装方法: 中国, CN102274963A[P]. 2011-08-03.

WANG Qiang, LI Dejun, LIU Xingan, et al. A steel ladle with induction heating device and its installation method: China, CN102274963A[P]. 2011-08-03.

[6] GAO Ao, LI Dejun, WANG Qiang, et al. Analysis of an automatic steel-teeming method using electromagnetic induction heating in slide gate system[J]. The Iron and Steel Institute of International, 2010, 50(12): 1770-1776.

[7] 高翱, 王强, 李德军, 等. 电磁引流技术的出钢效率及其影响因素[J]. 金属学报, 2010, 46(5): 634-640.

GAO Ao, WANG Qiang, LI Dejun, et al. Efficiency and influencing factors of electromagnetic steel-teeming technology[J]. Acta Metallurgica Sinica, 2010, 46(5): 634-640.

[8] LIU Xingan, WANG Qiang, LI Dejun, et al. Coil design in electromagnetic induction-controlled automated steel-teeming system and its effects on system reliability[J]. The Iron and Steel Institute of International, 2014, 54(3): 482-488.

[9] 杨治立, 朱光俊, 常长志. 钢包稳态温度场的有限元模拟[J]. 特殊钢, 2007, 28(3): 41-43.

YANG Zhili, ZHU Guangjun, CHANG Changzhi. Finite element simulation of stable state temperature field of ladle[J]. Special Steel, 2007, 28(3): 41-43.

[10] Sadeghipour K, Dopkin J A, Li K. A computer aided finite element/experimental analysis of induction heating process of steel[J]. Computers & Industrial Engineering, 1996, 28(1): 195-201.

[11] Jang J Y, Chiu Y W. 3-D transient conjugated heat transfer and fluid flow analysis for the cooling process of sintered bed[J]. Applied thermal engineering, 2002, 29(3): 2895-2903.

[12] Fredman T P, Torrkulla J, Saxen H. Two-dimensional dynamic simulation of the thermal state of ladles[J]. Metallurgical and Materials Transactions B, 1999, 30(2): 323-328.

[13] 高翱, 王强, 李德军, 等. 电磁出钢系统中Fe-C合金的状态研究[J]. 金属学报, 2011, 47(2): 219-223.

GAO Ao, WANG Qiang, LI Dejun, et al. State of Fe-C alloy in the electromagnetic steel-teeming system[J]. Acta Metallurgica Sinica, 2011, 47(2): 219-223.

[14] Housner H H. Handbook of powder metallurgy[M]. New York: Chemical Publishing Company, 1982: 154-163.

(编辑 刘锦伟)

收稿日期:2014-08-31;修回日期:2014-11-08

基金项目(Foundation item):国家自然科学基金资助项目(U1560207) (Project(U1560207) supported by the National Natural Science Foundation of China)

通信作者:王强,教授,博士生导师,从事电磁冶金及材料研究;E-mail: wangq@mail.neu.edu.cn

摘要:为了将电磁出钢技术应用于工业生产,需对该系统所用的感应加热电源以及电源在加热过程中系统的可靠性进行分析。利用工业实验和数值模拟方法考察自行设计的钢包内钢水质量为1.5 t的电磁出钢系统钢包的开浇时间,对比验证模型的正确性。在此基础上,考察电源参数(电流I,电源频率f)对300 t电磁出钢系统用钢包开浇效率的影响,以及电源在工作过程中线圈与钢包底壳的温度分布和等效应力。研究结果表明:电流和电源频率均影响钢包的开浇效率,适用于300 t钢包的感应加热电源参数为:I=500 A,f=16 kHz。该参数电源的运行对线圈和钢包底壳的安全性影响较小,线圈与钢包底壳均满足材料的安全性要求,系统可以安全用于生产。