云南汤丹某氧化铜尾矿的浸出研究

马建业,刘云清,胡慧萍,陈启元

(中南大学 化学化工学院,湖南 长沙,410083)

摘 要:

碱性低品位氧化铜浸出尾矿为研究对象,采用NH3·H2O-(NH4)2CO3和NH3·H2O-NH4Cl缓冲液添加氧化剂浸出,考察浸出时间、反应温度、液固比、总氨浓度及c(NH4+)/c(NH3)、氧化剂用量、氧化剂添加顺序、氧化时间等因素对铜浸出率的影响,得到该尾矿的最佳浸出条件。研究结果表明:添加H2O2(11.2 mmol/L)能充分氧化次生硫化铜矿,而对原生硫化铜矿的作用有限;在NH3·H2O-(NH4)2CO3中,当液固比为10:1,温度为40 ℃,加入H2O2的用量为 0.3 mL/g,反应2 h,然后,添加NH3·H2O及(NH4)2CO3,c(NH4+)=3.2 mol/L, c(NH3)=0.8 mol/L,继续反应4 h,铜浸出率达69.3%;在NH3·H2O-NH4Cl中,当液固比为10:1,温度为50 ℃,加入H2O2的用量为 0.20 mL/g,反应2 h,然后,添加NH3·H2O及NH4Cl,c(NH4+)=2.25 mol/L, c(NH3)=0.75 mol/L,继续反应6 h,铜的浸出率达70.6 %。

关键词:

中图分类号:TF811 文献标志码:A 文章编号:1672-7207(2012)06-2059-10

Leaching of copper mine tailings from Tangdan

MA Jian-ye, LIU Yun-qing, HU Hui-ping, CHEN Qi-yuan

(School of Chemistry and Chemical Engineering, Central South University, Changsha 410083, China)

Abstract: The leaching behaviors of the tailings of refractory copper oxide ore from Tangdan in Yunnan Province in various solutions were studied. The conditions of conventional leaching of tailings in ammonia-ammonium solutions were investigated. The effects of dosage of oxidant, time, total ammonia concentration, concentration ratio of NH4+ to NH3, temperature, solid liquid ratio, oxidant feeding method and oxidation time on copper extraction were also studied ,the optimum condition was gotten. H2O2 was adopted as oxidant and the concentration was 11.2 mmol/L. The results show that in NH3·H2O- (NH4)2CO3 system, the optimum leaching conditions are as follows: the temperature is 40 ℃, liquid solid ratio is 10/1, add H2O2 content is 0.30 mL/g, then adding to (NH4)2CO3 and NH3·H2O after 2 h, c(NH4+)=3.2 mol/L, c(NH3)=0.8 mol/L, reacting another 4 h, the copper extraction is 69.3%. In NH3·H2O-NH4Cl system, the temperature is 50 ℃, liquid solid ratio is 10/1, add H2O2 content is 0.20 mL/g, then adding to NH4Cl and NH3·H2O after 2 h, c(NH4+)=2.25 mol/L, c(NH3)=0.75 mol/L,reacting another 6 h, the copper extraction is 70.6%.

Key words: copper; oxide ore tailings; ammonia-ammonium solutions; oxidant; leaching

我国铜资源严重不足,近地表的含铜富矿日趋枯竭;随着铜矿的长时间开采,产生了大量的废石、尾矿和表外矿。全国铜矿采出的表外矿、铜含量(质量分数,下同)低于0.3%的废石中含铜6 000万t以上,可作为浸出利用的尾矿中铜200万t以上。若这些低品位矿能作为湿法炼铜原料,则其储量非常大[1-2]。贫矿、尾矿、尾砂以及难选氧化铜矿的综合利用对缓解铜资源短缺意义重大。若能够将这些数量庞大的尾矿进行二次回收,不仅可以减小铜资源短缺的缺陷,同时可以解决铜矿尾矿污染环境的问题,实现良好的经济效益和社会效益[3-4]。湿法冶金在处理低品位氧化铜矿方面具有许多优势。云南汤丹氧化铜浸出尾矿组成复杂,脉石钙镁含量高,属于典型的混合铜矿,“酸浸-萃取-电积”以及生物冶金等方法都不适用[5-7],因此,氨浸法成为汤丹氧化铜浸出尾矿湿法冶金的唯一选择。在此,本文作者考虑尾矿成分,采用NH3·H2O-NH4+体系,避免了酸浸的缺点,同时,其他金属离子浸出较少(如采用硫酸浸出,大部分金属会溶于硫酸),有利于后期的浸出液净化。

1 试验

1.1 实验原料

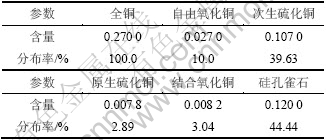

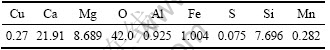

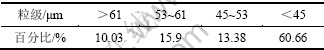

实验原料来自云南省汤丹某氧化铜浸出尾矿。该矿属于沉积砾岩型铜矿,主要矿石矿物为辉铜矿、斑铜矿、硅孔雀石、铜蓝等[8]。取20 kg矿样标本,碾碎、混匀,用四分法采样,筛分处理。其主要物相组成及粒度分布如表1和表2所示。矿样粒度分布统计结果见表3。

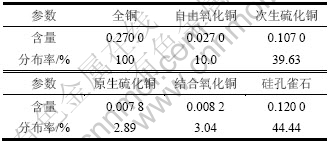

从表1可以看出:该尾矿属于典型的混合铜矿,矿样中易被碱性氨液浸出的自由氧化铜及硅孔雀石[9]中累计铜含量为0.147 0%,占样品总铜含量的54.44%;而需要氧化处理的各类次生硫化铜矿及原生硫化铜矿中累计含铜0.124 7%,占样品总铜含量的45.56%。从表2可见:矿样中碱性脉石(CaO+MgO)含量高达45.15%,石英含量约为16.5%,同时还含有铁、锰、铝等金属。从表3可以看出:矿样的粒度在61 μm以下的含量占89.97%。

表1 尾矿中铜的化学物相

Table 1 Analysis results of copper phase in tailings

表2 尾矿中的主要化学成分(质量分数)

Table 2 Analysis results of chemical compositions in tailings %

表3 矿样粒度分布统计结果

Table 3 Analysis results of particle size

1.2 仪器与试剂

仪器为:玻璃夹套反应器;DF-101S集热式恒温加热磁力搅器;TAS-990F型原子吸收分光光度计(北京普析通用仪器有限责任公司制造)。

试剂为:碳酸铵、氯化铵、双氧水、氨水,均为分析纯。

1.3 实验方法

实验采用水浴法,在玻璃夹套反应器中进行(密封,防止因为氨挥发而影响浸出效果)。每次称取20 g矿样放入反应器,以一定液固比加入配置好的NH3·H2O-NH4+溶液,用集热式恒温加热磁力搅拌器控制温度及搅拌,搅拌速度为900 r/min。反应后,抽滤,滤渣于100 ℃烘干48 h,浸出液用火焰原子吸收分光光度法或者碘量法测定铜的含量。

矿物的粒度越小,其比表面积就越大,反应时与浸矿剂的接触面积也越大,化学反应速率增加大,浸出时间会缩短。一般采用粒度分布范围比较窄的固体原料,在浸矿剂浓度大大过量的条件下进行浸出。该浸出尾矿的颗粒分布范围很窄,进一步磨细或者粒度分级对湿法工艺研究价值有限,因此,本实验不考虑粒度对浸出率的影响。

1.4 体系中硫化铜矿氧化的可能性

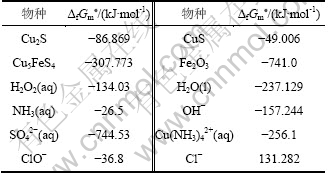

298 K时体系中各物种的标准生成吉布斯自由能如表4所示。

表4 298 K时体系中各物种的标准生成吉布斯自由能ΔfGm

Table 4 Standard Gibbs free energies at 298 K

CuS+4H2O2+4NH3=Cu(NH3)42++SO42-+4H2O (1)

![]()

ΔfGmΘ(Cu(NH3)42+)+ΔfGmΘ(SO42-)+4×ΔfGmΘ(H2O)-

ΔfGmΘ(CuS)-4×ΔfGmΘ(H2O2)-4×ΔfGmΘ(NH3)=

-1 258.02 kJ/mol

ΔrGm=ΔrGmΘ+2.303RTlgJpΘ=ΔrGmΘ+

2.303RTlg{([SO42-][Cu(NH3)42+])/([ NH3]4[H2O2]4)}=

-1180.13 kJ/mol<0

同理可得:

Cu2S+5H2O2+8NH3=2Cu(NH3)42++SO42-+4H2O+2OH-(2)

ΔrGm=-1 523.439 kJ/mol<0

2Cu5FeS4+40NH3+37H2O2=10Cu(NH3)42++Fe2O3+

8SO42- +35H2O+4OH- (3)

ΔrGm=-10 894.713 kJ/mol<0

CuS+4ClO-+4NH3=Cu(NH3)42++SO42-+4Cl- (4)

ΔrGm=-1 235.57 kJ/mol<0

Cu2S+5ClO-+8NH3+H2O=

2Cu(NH3)42++SO42-+5Cl-+2OH- (5)

ΔrGm=-1 590.55 kJ/mol<0

2Cu5FeS4+37ClO-+40NH3+2H2O=

10Cu(NH3)42++Fe2O3+8SO42- +37Cl-+4OH- (6)

ΔrGm=-11 478.688 kJ/mol<0

所以,反应式(1)~(6)在体系中都可能发生,也就是说,辉铜矿、斑铜矿及铜蓝均有可能被氧化。

2 结果与讨论

2.1 常规浸出

考虑到氨的挥发性和浸出效率,以NH3·H2O和铵盐的混合溶液为浸出剂,在电磁搅拌下浸出矿样中的铜,分别考察浸出时间、总氨浓度及c([NH4+])/c(NH3)( NH4+与NH3的浓度比)、反应温度、液固比等主要因素对铜浸出率的影响,从而确定常规浸出的条件。各因素对铜浸出率的影响如图 1~5所示,结果表明浸出时间、c([NH4+])/c(NH3)、反应温度、液固比对铜的浸出率均有不同程度的影响。

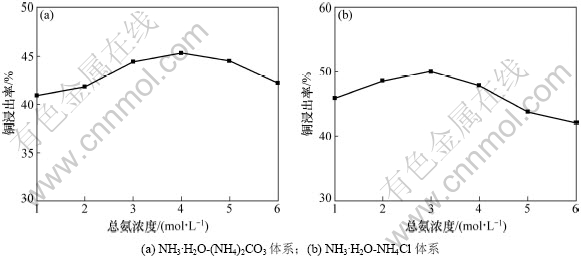

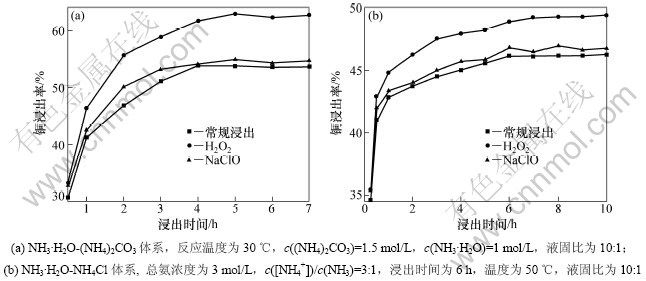

2.1.1 浸出时间对铜浸出率的影响

浸出时间对铜浸出率的影响如图1所示。从图1可以看出:铜浸出率受时间的影响较大,铜离子的浓度在最初阶段随着时间的变化上升很快,浸出率显著提高;当浸出时间达到一定时侯,铜浸出率的会持续增加,但趋于平缓;超过某个时间段后,铜浸出率基本维持在一个水平,也可能出现细微的波动。这是因为此时溶液中Cu2+形成了动态平衡。因此,选择合理的浸出时间对铜浸出效果有很大影响。在NH3·H2O-(NH4)2CO3体系中浸出时,浸出时间选取4 h;在NH3·H2O-NH4Cl体系中浸出时,浸出时间选取6 h。

图1 浸出时间对铜浸出率的影响

Fig.1 Effect of leaching time on leaching rate

2.1.2 总氨浓度对铜浸出率的影响

铜浸出率受浸矿剂总氨浓度的影响如图2所示。从图2可见:铜的浸出率随总氨浓度的增加先增大后减小,但总体来讲,总氨浓度对铜的浸出率影响有限。由图2(a)可知:在NH3·H2O-(NH4)2CO3体系中,c([NH4+])/c(NH3)=1:1,浸出时间 为4 h,反应温度为30 ℃,液固比为5:1时,总氨浓度为4 mol/L为转折点。由图2(b)可知:在NH3·H2O-NH4Cl体系中,c([NH4+])/c(NH3)=1:1, 反应温度为40 ℃,浸出时间为6 h,液固比5:1时,总氨浓度为3 mol/L为转折点。

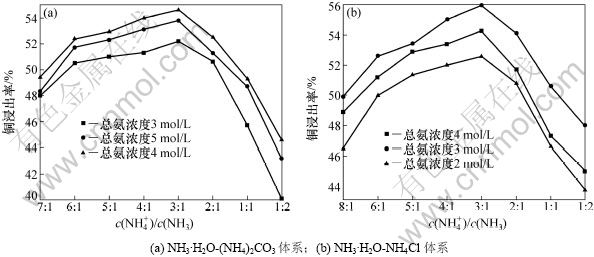

2.1.3 c([NH4+])/c(NH3)对铜浸出率的影响

c([NH4+])/c(NH3)对铜浸出率的影响如图3所示。从图3可见:c([NH4+])/c(NH3)对铜浸出率的影响十分显著,甚至具有决定作用,在某一个范围内对铜的浸出有利,因此,选取适宜的c([NH4+])/c(NH3)十分重要。由图3(a)可知:在NH3·H2O-(NH4)2CO3体系中,浸出时间4 h, 反应温度30 ℃,当c([NH4+])/c(NH3)=3:1时,铜的浸出率最高。由图3(b)可以看出:在NH3·H2O-NH4Cl体系中,反应温度为40 ℃,浸出时间为6 h,液固比为5:1,当c([NH4+])/c(NH3)=2:1~5:1时,对铜的浸出有利;当c([NH4+])/c(NH3)=3:1时,铜的浸出率最高。

图2 总氨浓度对铜浸出率的影响

Fig.2 Effect of the concentration of total ammonia on leaching rate

图3 c([NH4+])/c(NH3)对铜浸出率的影响

Fig.3 Effect of c([NH4+])/c(NH3) on leaching rate

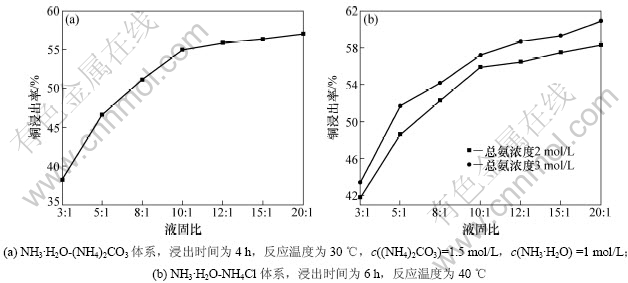

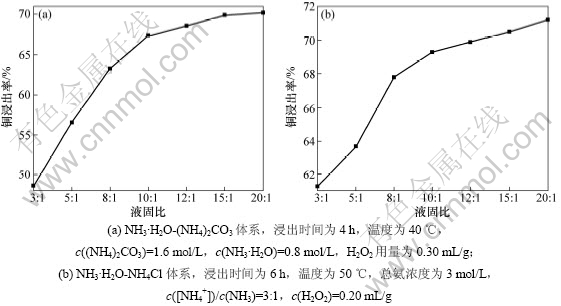

2.1.4 液固比对铜浸出率的影响

浸矿剂体积与矿样固体质量之比(简称为液固比)对铜浸出率的影响如图4所示。从图4可见:铜的浸出率随液固比的增大而一直增加,当液固比为3:1~10:1时,铜浸出率受液固比的影响十分显著;当液固比大于10:1时,铜浸出率增加有限。表明在当前条件下,该尾矿的浸出是扩散控制过程,液固比增大,矿浆的黏度降低,对反应物和生成物的扩散有利;当液固比达到一定程度后,矿物固体颗粒能够充分与浸矿剂溶液接触,此时,化学反应成为速控步骤,浸出率受液固比影响较小。考虑到生产成本及经济效益,选取液固比为10:1较适宜。

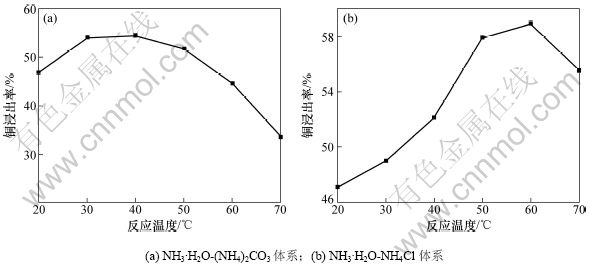

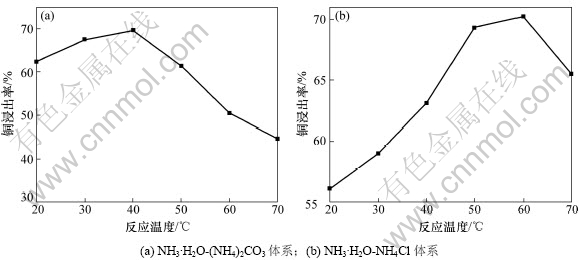

2.1.5 反应温度对铜浸出率的影响

反应温度对铜浸出率的影响如图5所示。由图5(a)可知:在NH3·H2O-(NH4)2CO3体系中,浸出时间为4 h, c((NH4)2CO3)=1.5 mol/L, c(NH3·H2O)=1 mol/L,液固比=10:1,在30~40 ℃时,铜浸出率达到最大值,因此,浸出温度取30 ℃为宜。由图5(b)可以看出:在NH3·H2O-NH4Cl体系中,总氨浓度为3 mol/L,c([NH4+])/c(NH3)=3:1,浸出时间为6 h,液固比为10:1,当反应温度低于60 ℃时,铜浸出率随温度的升高而显著提高;在50~60 ℃时,铜浸出率达到最大值。因此,反应温度选取50 ℃。

图4 液固比对铜浸出率的影响

Fig.4 Effect of solid to liquid ratio on leaching rate

图5 反应温度对铜浸出率的影响

Fig.5 Effect of temperature on leaching rate

2.2 添加氧化剂下的浸出

在常规浸出条件下引入氧化剂,研究氧化剂H2O2和NaClO对铜浸出率的影响,结果如图6所示。通过理论计算,结合实际情况,添加氧化剂用量为0.15 mL/g,从图6可见:在相同条件下,添加H2O2可以显著提高铜的浸出率,提高10%~25%,而加入NaClO对铜浸出率的影响很小。在浸矿液缓冲溶液中,H2O2氧化性较强,可以与硫化铜矿发生氧化还原反应,将部分硫化铜矿氧化生成可溶性铜盐而浸出;而NaClO的加入提高了浸出液的碱性,在强碱性条件下,NaClO的氧化性有限,不能有效处理硫化铜矿。

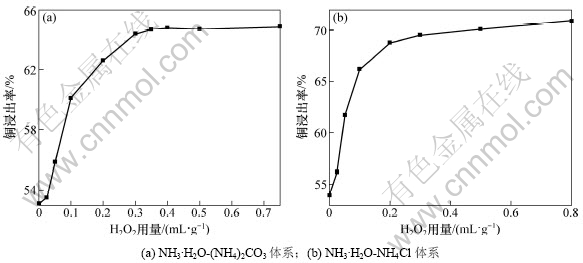

2.2.1 氧化剂用量对铜浸出率的影响

氧化剂用量(氧化剂体积与矿样固体质量之比)对铜浸出率的影响如图7所示。从图7可见:在实验范围内,铜的浸出率随氧化剂用量的增加而增加;达到某个范围时,浸出率增长趋于平缓,随后不再变化。硫化铜矿的氧化需要一定量的氧化剂,当H2O2的用量足够时,硫化铜可以充分反应。

从图7(a)可知:NH3·H2O-(NH4)2CO3体系中,浸出时间为4 h,反应温度为30 ℃,c((NH4)2CO3)=1.5 mol/L, c(NH3·H2O)=1 mol/L,液固比为10:1,氧化剂用量为0.30~0.40 mL/g较为适宜。考虑工艺成本及对实验设备的要求,选择氧化剂用量为0.30 mL/g,整体效果最好。

图6 氧化剂对铜浸出率的影响

Fig.6 Effect of oxidant on leaching rate

图7 氧化剂用量对铜浸出率的影响

Fig.7 Effect of dosage of oxidant on leaching rate

由图7(b)可知:在NH3·H2O-NH4Cl体系中,总氨浓度为3 mol/L,c([NH4+])/c(NH3)=3:1,浸出时间为6 h,温度为50 ℃,液固比为10:1,氧化剂用量为0.20~0.40 mL/g时较好。

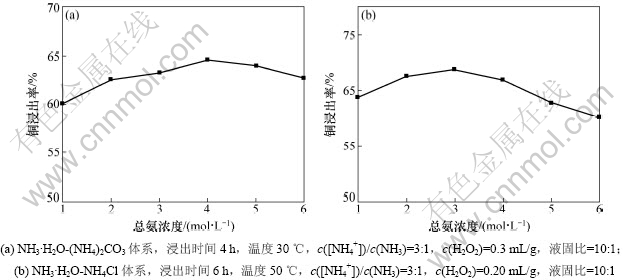

2.2.2 氧化浸出时总氨浓度对铜浸出率的影响

氧化浸出时总氨浓度对铜浸出率的影响如图8所示。从图8可见:铜浸出率随浸矿剂总氨浓度的增加先增大后减小,整体上,总氨浓度对铜浸出率的影响很有限。

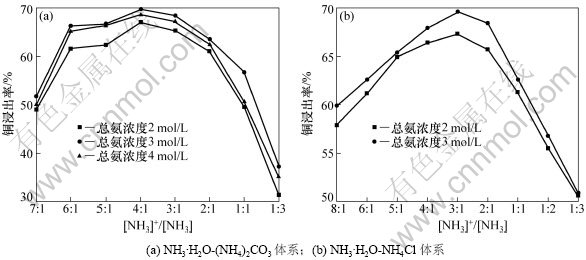

2.2.3 氧化浸出时c([NH4+])/c(NH3)对铜浸出率的 影响

氧化浸出时,c([NH4+])/c(NH3)对铜浸出率的影响如图9所示。从图9可见:c([NH4+])/c(NH3)对铜浸出率有决定作用。

由图9(a)可知:在NH3·H2O-(NH4)2CO3体系中,浸出时间为4 h, 反应温度为30 ℃,液固比为5:1,H2O2用量为0.30 mL/g,当c([NH4+])/c(NH3)=3:1~6:1时,对铜的浸出率有利。总氨浓度为4 mol/L,当c([NH4+])/c(NH3)为4:1时,铜的浸出率最高。

由图9(b)可知:在NH3·H2O-NH4Cl体系中,浸出时间6 h,反应温度50 ℃,液固比=10:1,![]() =0.20 mL/g,当c([NH4+])/c(NH3)为5:1~2:1时,对铜的浸出率有利,总氨浓度为3 mol/L,c([NH4+])/c(NH3)为3:1时,铜的浸出率最高。

=0.20 mL/g,当c([NH4+])/c(NH3)为5:1~2:1时,对铜的浸出率有利,总氨浓度为3 mol/L,c([NH4+])/c(NH3)为3:1时,铜的浸出率最高。

2.2.4 氧化浸出时反应温度对铜浸出率的影响

氧化浸出时反应温度对铜的浸出率如图10所示。由图10(a)可知:NH3·H2O-(NH4)2CO3体系中,浸出时间4 h,液固比为10:1,c((NH4)2CO3)=1.6 mol/L,c(NH3·H2O)=0.8 mol/L,c(H2O2)=0.30 mL/g,反应温度选取为40 ℃为宜。由图10(b)可以看出:NH3·H2O-NH4Cl体系中,浸出时间为6 h,总氨浓度为3 mol/L,[NH4]+/NH3=3:1,液固比为10:1, c(H2O2)= 0.20 mL/g,温度对铜的浸出率有较大影响,铜浸出率随着反应温度的升高先增大后减少,在50~60 ℃时达到最大值;当反应温度低于60 ℃时,铜浸出率随温度的升高而显著增大。这是因为反应温度升高,有利于固液间的扩散,提高传质速率,加快反应速度,从而提高铜的浸出率;当温度高于60 ℃时,温度的升高会使NH3·H2O挥发,浸出液中氨浓度降低,H2O2的分解加快,铜氨配离子的稳定性减弱,这些都对铜浸出率不利。因此,反应温度选择50 ℃为宜。

图8 氧化浸出时总氨浓度对铜浸出率的影响

Fig.8 Effect of concentration of total ammonia on oxidizing leaching rate

图9 氧化浸出时c(NH4+)/c(NH3)对铜浸出率的影响

Fig.9 Effect of c(NH4+)/c(NH3) on oxidizing leaching rate

图10 氧化浸出时反应温度对铜浸出率的影响

Fig.10 Effect of temperature on oxidizing leaching rate

2.2.5 氧化浸出时液固比对铜浸出率的影响

氧化浸出时,铜浸出率随矿浆液固比变化如图11所示。由图11可知:随着液固比的增加,铜浸出率持续提高;当液固比为2:1~10:1时,扩散是速控步骤,铜浸出率受液固比的影响较大;当液固比大于10:1时,化学反应成为速控步骤,铜浸出率受液固比影响较小。因此,液固比选取10:1为宜。

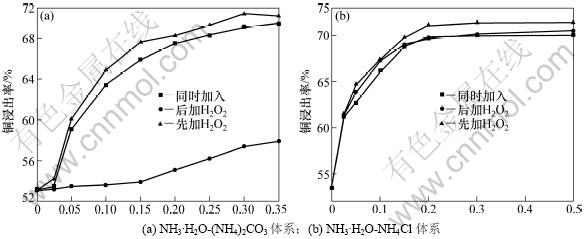

2.2.6 氧化剂添加顺序对铜浸出率的影响

氧化剂添加顺序对铜浸出率的影响如图12所示。氧化剂与铵-氨溶液的添加顺序对铜浸出率有一定影响。由图12(a)可知:NH3·H2O-(NH4)2CO3中,浸出时间为4 h,温度为40℃,液固比为10:1,c((NH4)2CO3)= 1.6 mol/L,c(NH3·H2O)=0.8 mol/L。最适宜的方法是先加入H2O2与硫化铜矿充分反应后,再加入NH3·H2O-NH4+混合液继续反应。H2O2在中性溶液中氧化性很强,氧化硫化铜矿的效果最好;H2O2与NH3·H2O-NH4+溶液同时加入,碱性溶液中降低了H2O2的电极电势,使其氧化性减弱;而且H2O2在碱性溶液中的分解速率显著加快,不利于硫化铜矿的氧化。而先加入铵-氨缓冲液,反应一段时间后再添加H2O2,此时,溶液中存在少量Mn2+会催化H2O2的分解,从而影响氧化效果,进而影响铜浸出率。由图12(b)可知:在NH3·H2O-NH4Cl体系中,浸出时间为6 h,温度为50 ℃,总氨浓度为3 mol/L,c([NH4+])/c(NH3)=3:1,液固比为10:1,氧化剂与铵氨缓冲液的添加顺序对铜浸出率的影响有限。

图11 氧化浸出时液固比对铜浸出率的影响

Fig.11 Effect of liquid to solid ratio on oxidizing leaching rate

图12 氧化剂添加顺序对铜浸出率的影响

Fig.12 Effect of the addition order of oxidant on oxidizing leaching rate

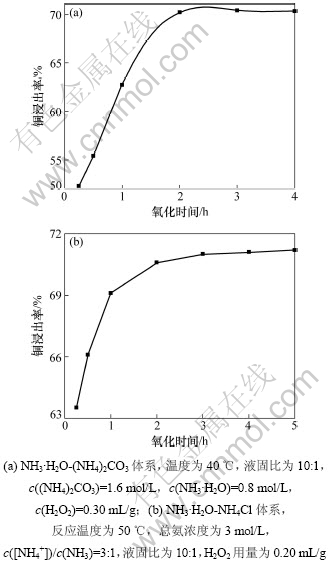

2.2.7 氧化时间对铜浸出率的影响

氧化剂与矿样发生反应的时间为氧化时间,其对铜浸出率的影响如图13所示。从图13可见:在0~2 h范围内,铜浸出率随氧化时间的延长显著提高;当氧化时间超过2 h,铜的浸出率基本保持不变。这是因为在2 h时,H2O2与硫化铜矿之间的氧化还原反应反应已基本达到平衡。

图13 NH3·H2O-NH4Cl体系中氧化时间对铜浸出率的影响

Fig.13 Effect of oxidized time on leaching rate

3 浸出矿渣物相分析

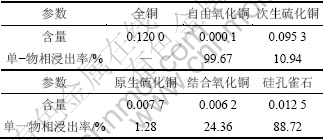

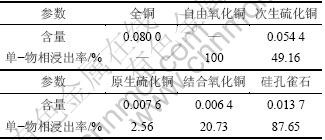

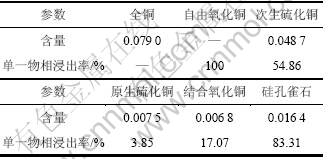

浸出矿渣在100 ℃恒温烘干48 h,磨碎后送样进行物相分析,结果如表5~8所示。从表5和表6可见:在NH3·H2O-(NH4)2CO3中,氧化浸出与常规浸出相比,矿样中的自由氧化铜矿、结合氧化铜矿及硅孔雀石的浸出率基本不变,而次生硫化铜矿的浸出率提高3~5倍,约有49.16%浸出。从表7和8可见:在NH3·H2O- NH4Cl中,氧化浸出与常规浸出相比较,矿样中的自由氧化铜矿、结合氧化铜矿及硅孔雀石的浸出率基本不变,次生硫化铜矿浸出率比常规浸出提高1~2倍,有54.86 %浸出。综上可见:添加的H2O2作为氧化剂后,H2O2充分氧化了次生硫化铜矿,而对原生硫化铜矿作用有限。

表4 氧化铜尾矿中铜的化学物相

Table 4 Analysis results of copper phase in copper oxide tailings

表5 NH3·H2O-(NH4)2CO3体系中常规浸出渣的化学物相

Table 5 Analysis results of chemical phase of NH3·H2O-(NH4)2CO3 leaching slag

表6 NH3·H2O-(NH4)2CO3体系中氧化浸出渣的化学物相

Table 6 Analysis results of chemical phase of NH3·H2O-(NH4)2CO3 oxidized leaching slag

表7 NH3·H2O-NH4Cl体系中常规浸出渣的化学物相

Table 7 Analysis results of chemical phase of NH3·H2O-NH4Cl leaching slag

表8 NH3·H2O-NH4Cl体系中氧化浸出渣的化学物相

Table 8 Analysis results of chemical phase of NH3·H2O-NH4Cl oxidized leaching slag

4 结论

(1) 在NH3·H2O-(NH4)2CO3体系中,当反应温度为30 ℃,液固比为10:1,加入H2O2 的用量为 0.30 mL/g,反应2 h,然后,添加NH3·H2O 及(NH4)2CO3, c(NH3·H2O)=0.8 mol/L,c(NH4+)=3.2 mol/L,继续反应4 h,尾矿中铜的浸出率达69.3%。

(2) 在NH3·H2O-NH4Cl体系中,当反应温度为50 ℃,液固比 为10:1,加入H2O2 的用量为 0.20 mL/g,反应2 h,然后,添加NH3·H2O及NH4Cl,c(NH3·H2O)=0.75 mol/L,c(NH4+)=2.25 mol/L,继续反应6 h,铜浸出率达到70.6%。

(3) 添加H2O2氧化剂的浸出与常规浸出相比较,矿样中的自由氧化铜矿、结合氧化铜矿及硅孔雀石的浸出率基本不变,而次生硫化铜矿的浸出率提高2~5倍,这就是铜浸出率提高的根本原因。可见:以H2O2作为氧化剂,H2O2充分氧化了次生硫化铜矿,而对原生硫化铜矿作用有限。

参考文献:

[1] 余良晖, 贾文龙, 薛亚洲. 我国铜尾矿资源调查分析[J]. 金属矿山, 2009(8): 179-181.

YU Liang-hui, JIA Wen-long, XUE Ya-zhou. Survey and analysis of the cooper tailing resources in China[J]. Metal Mine, 2009(8): 179-181.

[2] 刘大星. 我国铜湿法冶金技术的进展[J]. 有色金属: 矿山部分, 2002, 54(3): 6-10.

LIU Da-xing. Research of copper hydrometallurgy in China[J]. Nonferrous Metals: Mine Section, 2002, 54(3): 6-10.

[3] 高宝胜, 王洪江, 吴爱祥, 等. 某铜矿尾矿氨浸影响因素试验研究[J]. 金属矿山, 2009(11): 169-172.

GAO Bao-sheng, WANG Hong-jiang, WU Ai-xiang, et al. Experimental study on influencing factors of ammonia leaching for a copper tailing[J]. Metal Mine, 2009(11): 169-172.

[4] 方建军, 李艺芬, 鲁相林, 等. 低品位氧化铜矿石常温常压氨浸工艺影响因素研究与工业应用结果[J]. 矿业工程, 2008, 28(3): 81-83.

FANG Jian-jun, LI Yi-fen, LU Xiang-lin, et al. Effects and industry application of ammonia leaching of low copper oxide ore under normal temperature and pressure[J]. Mining and Metallurgical Engineering, 2008, 28(3): 81-83.

[5] Gericke M, Govender Y, Pinches A. Advances in tank bioleaching of low-grade chalcopyrite concentrates[J]. Advanced Materials Research Biohydrometallurgy, 2009(7): 71-73.

[6] ZHANG Jie, WU Ai-xiang, WANG Yi-ming, et al. Experimental research in leaching of copper-bearing tailings enhanced by ultrasonic treatment[J]. Journal of China University of Mining and Technology. 2008, 18(1): 98-102.

[7] 程琼, 张文彬. 汤丹高钙镁氧化铜矿氨浸技术的进展[J]. 云南冶金, 2005(12): 17-20.

CHENG Qiong, ZHANG Wen-bin. Technical progress in ammonia leaching of Tangdan oxidized copper ore containing alkaline gangues[J]. Yunnan Metallurgy, 2005(12): 17-20.

[8] 刘大星, 赵炳智, 蒋开喜, 等. 汤丹高碱性脉石难选氧化铜矿的试验研究和工业实践[J]. 矿冶, 2003, 12(2): 49-53.

LIU Da-xing, ZHAO Bing-zhi, JIANG Kai-xi, et al. Study on treatment of Tangdan refractory copper oxide ore with high content of alkali gangues[J]. Mining & Metallurgy, 2003, 12(2): 49-53.

[9] Mena M, Olson F A. Leaching of chrysocolla with ammonia- ammonium carbonate solution[J]. Metallurgical Transactions B, 1985(16): 441-448.

(编辑 陈灿华)

收稿日期:2011-06-20;修回日期:2011-08-25

基金项目:国家重点基础研究发展规划(“973”计划)项目(2007CB613600-1)

通信作者:刘云清(1963-),男,湖南安乡人,副教授,从事湿法冶金工艺研究;电话:0731-88877364;E-mail:liuyun.q @163.com

摘要:以云南汤丹某高碱性低品位氧化铜浸出尾矿为研究对象,采用NH3·H2O-(NH4)2CO3和NH3·H2O-NH4Cl缓冲液添加氧化剂浸出,考察浸出时间、反应温度、液固比、总氨浓度及c(NH4+)/c(NH3)、氧化剂用量、氧化剂添加顺序、氧化时间等因素对铜浸出率的影响,得到该尾矿的最佳浸出条件。研究结果表明:添加H2O2(11.2 mmol/L)能充分氧化次生硫化铜矿,而对原生硫化铜矿的作用有限;在NH3·H2O-(NH4)2CO3中,当液固比为10:1,温度为40 ℃,加入H2O2的用量为 0.3 mL/g,反应2 h,然后,添加NH3·H2O及(NH4)2CO3,c(NH4+)=3.2 mol/L, c(NH3)=0.8 mol/L,继续反应4 h,铜浸出率达69.3%;在NH3·H2O-NH4Cl中,当液固比为10:1,温度为50 ℃,加入H2O2的用量为 0.20 mL/g,反应2 h,然后,添加NH3·H2O及NH4Cl,c(NH4+)=2.25 mol/L, c(NH3)=0.75 mol/L,继续反应6 h,铜的浸出率达70.6 %。