DOI: 10.11817/j.issn.1672-7207.2015.03.003

钢铁流程含铁尘泥特性及其资源化

毛瑞,张建良,刘征建,袁骧,王飞,韦勐方

(北京科技大学 冶金与生态工程学院,北京,100083)

摘 要:

X线衍射分析、光学显微镜分析、扫描电子显微镜-能谱分析及粒度分析等方法对来自传统钢铁流程烧结工序、高炉工序、转炉工序及轧钢工序的含铁尘泥进行基础性能分析;对比和分析国内外含铁尘泥处理工艺,提出含铁尘泥回收利用的发展方向,为钢铁企业含铁尘泥资源化利用提供参考;同时还进行含铁尘泥成球和还原试验。结果表明:根据含铁尘泥的特性,将各种含铁尘泥按照一定的比例配料,不仅可弥补单种原料成球性能的不足,提高球团的强度,还可在不添加或添加少量还原剂和熔剂的条件下,实现含铁尘泥球团的还原,充分利用尘泥中的Fe,C和CaO等有价资源。

关键词:

中图分类号:TF042 文献标志码:A 文章编号:1672-7207(2015)03-0774-12

Characteristic and resource utilization technique of dust and sludge containing iron from steel production process

MAO Rui, ZHANG Jianliang, LIU Zhengjian, YUAN Xiang, WANG Fei, WEI Mengfang

(University of Science and Technology Beijing, School of Metallurgical and Ecological Engineering,

Beijing 100083, China)

Abstract: The fundamental characteristics of dust and sludge containing iron from sintering process, blast furnace, oxygen converter and rolling process in steel enterprise were studied by chemical analysis, X-ray diffraction analysis, optical microscope analysis, scanning electron microscopy analysis, particle size analysis. Direction for reclamation of dust and sludge containing iron was put forward by comparison and analysis for the treatment process of dust and sludge containing iron at home and abroad in order to provide steel companies a reference for resource utilization of dust and sludge containing iron. Meanwhile, the experiments of briquetting and reduction for dust and sludge containing iron were conducted. The results show that burdening of different dust and sludge according to the characteristics can not only make up for the inadequacy of briquetting characteristic of single material and improve the performance of pellets, but also achieve the reduction of pellets made of dust and sludge containing iron with no or little addition of reductant and recycle fully the valuable substance such as Fe, C, CaO and so on.

Key words: ferrous metallurgy; dust and sludge containing iron; basic characteristics; resource utilization; reduction

目前,中国钢铁工业进入了一个转变发展方式的关键时期,一方面钢铁产能日趋饱和,能源资源供应紧张,钢铁原材料价格居高不下;另一方面受环境容量制约,环保标准不断提高,使我国钢铁工业面临着前所未有的挑战。中国钢铁工业是资源消耗、废弃物产生的大户,能耗总体水平与国际先进水平相比,还存在差距。发展循环经济要求钢铁企业对生产过程中产生的废物进行综合利用,并提高资源利用效率。因此,为了实现我国钢铁工业可持续健康发展,有效提高资源利用效率,降低污染排放,对钢铁生产过程中产生的含铁尘泥开展资源化利用研究具有十分重要的意义。钢铁企业含铁尘泥主要来自于烧结、球团、高炉、转炉和轧制等各工序的除尘和废水治理工艺,一般TFe含量(质量分数)为30%~70%,同时含有一定含量碳和有害元素[1-2]。尘泥产生量随原料状况、工艺流程、设备配置、管理水平的差异而不同,其中烧结工序粉尘产出量约占烧结矿产量的2%~3%,炼铁工序尘泥产出量约占铁水产量的3%~4%,炼钢工序尘泥产出量约占钢产量的3%~4%,轧钢工序固废产出量约占轧材产量的0.8%~1.5%[3]。在传统的高炉转炉钢铁生产流程中,含铁尘泥的产生量约为钢产量的10%左右,而我国2012年的粗钢产量超过7亿t,则含铁尘泥的产量近7 000万t,数量非常庞大,因此,我国含铁尘泥的资源化回收利用的意义非常重大。本文作者对传统钢铁生产流程产生的含铁尘泥的基础特性进行了分析研究,结合我国钢铁行业的实际情况,提出适合我国含铁尘泥回收利用发展方向的建议,并进行了含铁尘泥造球和还原试验,以期为钢铁企业含铁尘泥资源化处理提供参考。

1 含铁尘泥的基础特性

钢铁企业含铁尘泥种类繁多,且其特性也各不相同。本研究以烧结工艺的烧结机头灰和机尾灰,高炉工艺的重力除尘灰、旋风除尘灰和布袋除尘灰,转炉工艺的OG粗泥和OG细泥以及轧钢工序的氧化铁皮为代表,研究各种含铁尘泥的基础特性。

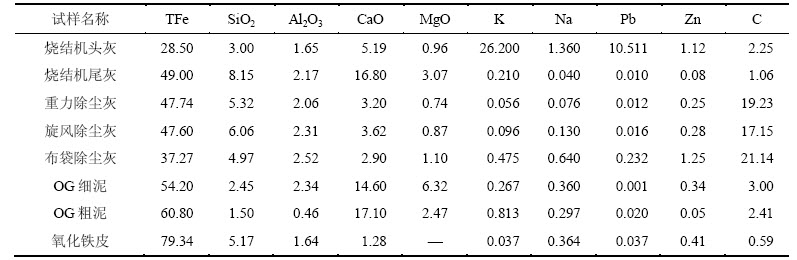

1.1 化学组成分析

对钢铁企业各种含铁尘泥进行化学分析,其结果如表1所示。由表1可以看出:烧结机头灰的全铁含量最低,仅为28.5%,属于低铁含铁尘泥,高炉除尘灰和烧结机尾灰全铁含量在30%~50%之间,属于中铁含铁尘泥,而转炉污泥和氧化铁皮的全铁含量较高,大于50%,属于高铁含铁尘泥;烧结机尾灰、重力除尘灰、旋风除尘灰和氧化铁皮的碱金属含量较低,小于0.5%,属于低碱含铁尘泥,OG细泥的碱金属含量为0.63%,属于中碱含铁尘泥,而烧结机头灰、布袋除尘灰和OG粗泥的碱金属含量较高,都大于1%,属于高碱含铁尘泥,尤其是烧结机头灰,K质量分数非常高,本研究所取烧结机头灰的K质量分数高达26.2%,若要循环利用,必须进行预处理,脱除K元素。几种含铁尘泥的锌含量大部分都较低,小于1%,属于低锌含铁尘泥,只有烧结机头灰和布袋除尘灰的锌含量稍高,质量分数分别达到1.12%和1.25%,属于中锌含铁尘泥;烧结机尾灰和氧化铁皮的固定碳含量较低,质量分数仅为1.06%,属于低碳含铁尘泥,其他几种含铁尘泥的固定碳质量分数在2%~22%之间,属于中碳含铁尘泥,其中重力除尘灰、旋风除尘灰和布袋除尘灰的含碳量较高,质量分数在16%~22%之间,而烧结机头灰和转炉污泥的碳含量相对较低,质量分数在2%~3%之间。

上述几种含铁尘泥的全铁含量均较高,同时含有一定质量的碳和CaO等资源,其中高炉除尘灰的碳含量较高,质量分数约为20%左右,转炉污泥不仅具有非常高的铁含量,同时其CaO质量分数可达17%,是非常有价值的含铁资源,但这些含铁尘泥由于含有一定含量的K,Na和Zn等有害元素,尤其是烧结机头灰,其碱金属质量分数高达27%,锌含量也较高,质量分数超过1%,使其直接返还钢铁流程的循环利用受到了限制。

表1 含铁尘泥的化学成分分析(质量分数)

Table 1 Chemical composition of dust and sludge containing iron %

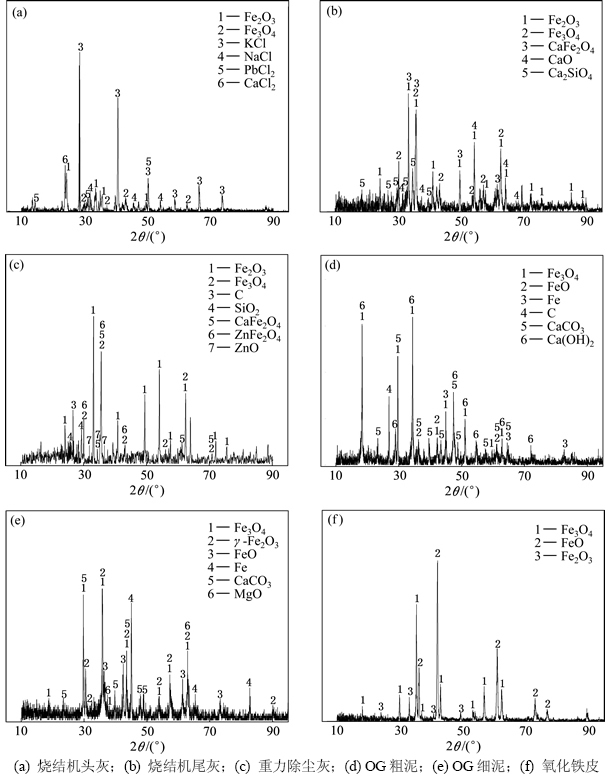

1.2 含铁尘泥X线衍射分析

利用X线衍射分析仪对各种含铁尘泥分别进行物相组成分析,其结果如图1所示。由图1可以看出:烧结机头灰的主要成分为:Fe2O3,Fe3O4,KCl,NaCl,PbCl2和CaCl2,由于烧结原料中碱金属及铅的含量很高,在高温烧结过程中挥发进入烟气,导致机头灰中碱金属含量很高,且碱金属和铅主要以氯化物的形式存在。烧结机尾灰的成分与烧结矿的成分较为相似,主要由Fe2O3,Fe3O4,CaFe2O4和Ca2SiO4组成,同时还含有一定量的游离CaO。高炉重力除尘灰、旋风除尘灰和布袋除尘灰的成分相似,主要由Fe2O3,Fe3O4,C,CaFe2O4,ZnFe2O4和ZnO等物质组成,其中铁主要存在于Fe2O3,Fe3O4和CaFe2O4中。高炉除尘灰主要是高炉中上部还没被还原或还原不充分的固体矿石粉末,焦炭粉末及未然煤粉被煤气带出的物质,其中铁元素仍多以矿石中的高价铁氧化物的形式存在,碳存在于焦炭粉末和未燃煤粉中,锌主要以ZnFe2O4和ZnO的形式存在。

图1 含铁尘泥X线衍射谱

Fig. 1 XRD pattern of dust and sludge containing iron

OG粗泥的主要成分为Fe3O4,FeO,Fe,C,CaCO3和Ca(OH)2,其全铁品位高,铁元素主要以FeO的形式存在,同时还含有一定量的金属铁。OG细泥主要由Fe3O4,γ-Fe2O3,FeO和Fe等含铁矿物组成,另外还含有一定量的碱性矿物,如CaCO3和MgO等,且铁元素仍主要以FeO形式存在。转炉污泥主要是液态金属在高温下被氧化或气化而产生的,因此从XRD结果看,其含铁物料主要以低价铁氧化物和金属铁的形式存在。氧化铁皮的主要物相为FeO,Fe3O4和Fe2O3。在轧制过程中,钢表面层的铁与氧化性气体(O2,CO2,H2O,SO2)发生反应,根据氧化度的不同,将生成以上几种铁的氧化物。

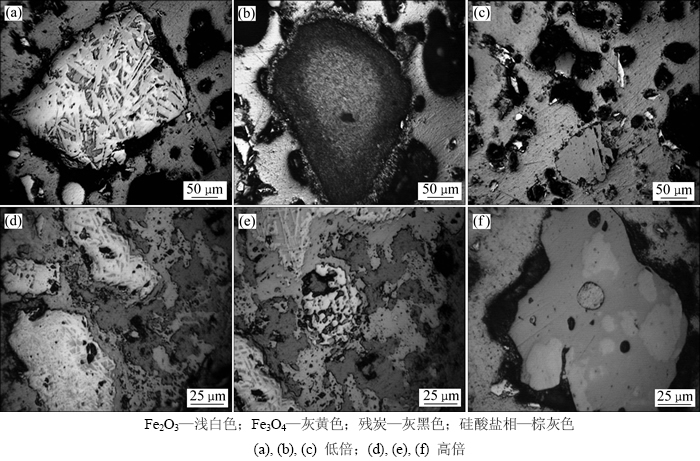

1.3 矿相分析

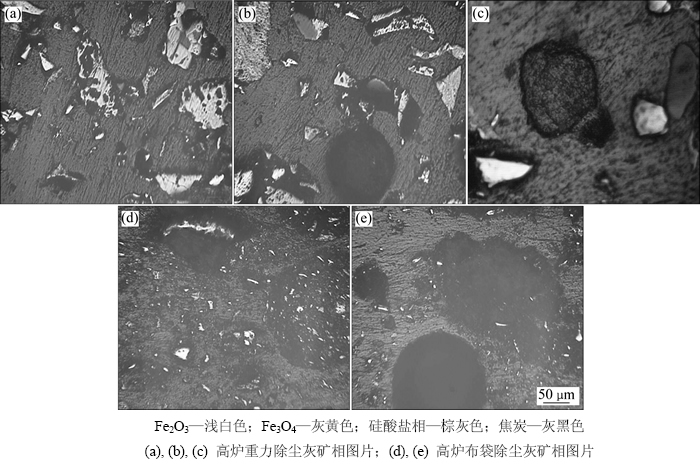

采用Laitz DMRX偏光显微镜及LEICA Q500 图像分析仪对各种含铁尘泥进行分析,研究含铁尘泥的矿物组成和微观结构。部分含铁尘泥矿相分析结果如图2~5所示。由图2可以看出:烧结机头灰主要由Fe2O3,Fe3O4硅酸盐和少量的残碳组成。烧结机头灰主要成分由烧结原料决定,在烧结过程中,将发生复杂的氧化还原反应,但由于反应过程迅速,部分烧结原料来不及充分反应,就被带入烟气除尘系统,因此出现部分磁铁矿颗粒表面析出交织状的赤铁矿及硅酸盐相析出粒状和条状的磁铁矿现象,且矿物结构呈现半熔融状态。

烧结矿在烧结机机尾处基本上已完全烧成,因此,烧结机尾灰的成分与烧结矿的成分相似,主要为赤铁矿、磁铁矿、铁酸钙、铁橄榄石、钙铁橄榄石和硅酸钙等物质,同时还含有一定量的游离CaO。Fe2O3和Fe3O4基本上以粒状形态结晶,有些连接较好,有些松散分布;铁酸钙多以针状及柱状的形式存在。

图2 烧结机头灰矿相图片

Fig. 2 Mineral phase images of precipitator dust for sintering machine head

图3 烧结机尾灰矿相图片

Fig. 3 Mineral phase images of precipitator dust for sintering machine tail

图4 高炉除尘灰矿相图片

Fig. 4 Mineral phase images of precipitator dust for blast furnace

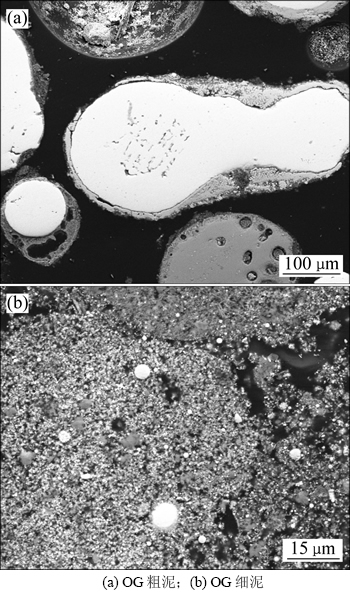

图5 转炉污泥矿相图片

Fig. 5 Mineral phase images of converter sludge

由图4可以看出:高炉除尘灰主要由赤铁矿、磁铁矿、铁酸钙、焦碳和硅酸盐等物质组成。其中铁元素主要以赤铁矿和磁铁矿的形式存在,同时存在焦炭颗粒和未然煤粉,其余矿物为硅酸盐渣相;高炉重力除尘灰主要组成为矿石粉末,颗粒形状不规则,且重力除尘灰的粒度明显大于布袋除尘灰。

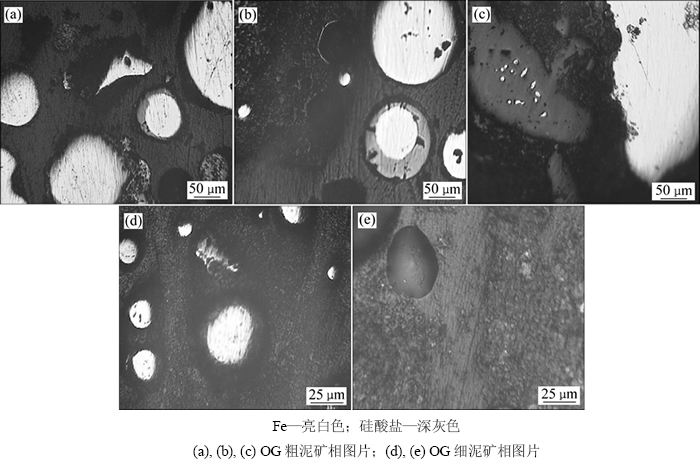

转炉污泥的主要物相为金属铁和浮士体,金属铁和浮士体大多呈球状,且金属颗粒常被脉石矿物包裹;转炉污泥中同时存在一些硅酸盐矿物,部分金属铁颗粒嵌布于硅酸盐矿物中;转炉污泥中还存在部分碳酸钙和氢氧化钙。

1.4 粒度分布分析

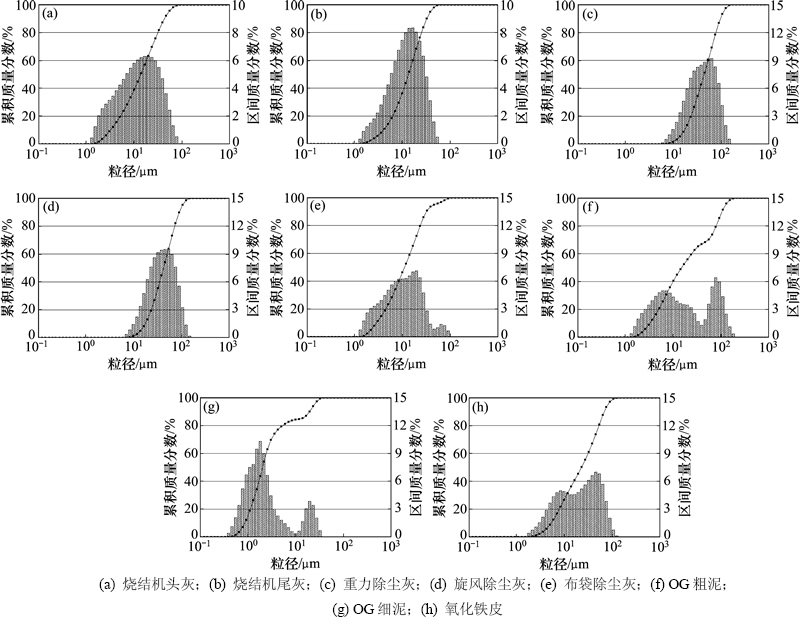

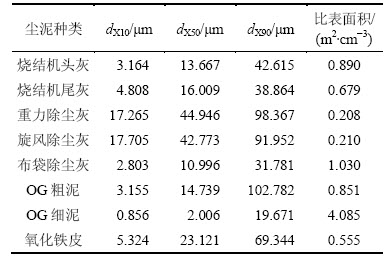

粒度分布是含铁尘泥的重要特性之一。本研究采用LMS-30激光粒度分布测定仪对各种含铁尘泥进行了粒度分析,其分析结果分别如图6和表2所示。

由图6和表2可以看出:烧结机头灰和机尾灰来自于烧结电除尘系统,粒度较细,其平均粒径分别为13.667 μm和16.009 μm,比表面积分别为0.890 m2/cm3和0.679 m2/cm3,烧结机尾灰的粒度分布区间比烧结机头灰窄,且粒度分布集中;重力除尘灰和旋风除尘灰的粒度较大,粒径分布范围为7~150 μm,主要集中在20~100 μm之间,平均粒径分别为44.946 μm和42.773 μm,且其粒度分布符合正态分布的特征,由于重力除尘灰和旋风除尘灰的粒径较大,因此,其比表面积较小,分别为0.208 m2/cm3和0.210 m2/cm3;布袋除尘灰来自于高炉的布袋除尘系统,平均粒径较小,仅为10.996 μm,比表面积为1.030 m2/cm3,布袋除尘灰的粒度分布较为均匀。

图6 含铁尘泥的粒度分布

Fig. 6 Size distribution of dust and sludge containing iron

表2 含铁尘泥的粒度分析结果

Table 2 Grading analysis results of dust and sludge containing iron

OG粗泥的粒度分布区间最宽,为1.29~180.07 μm,粒度分布呈现1.29~38.86 μm和38.86~180.07 μm 2个区间范围内的正态分布特征,但其平均粒径不大,仅为14.739 μm,说明OG粗泥大部分是以细颗粒的状态存在;OG细泥的粒度最小,粒径范围为0.39~32.78 μm,与OG粗泥一样,OG细泥粒度分布也呈现0.39~9.95 μm和9.95~32.78 μm 2个范围内的正态分布特征,主要原因可能是转炉污泥的粒度较小,颗粒的比表面积大。由表2可知:OG泥的比表面积高达4.085 m2/cm3,远大于其他除尘灰的比表面积,比表面积过大使得转炉污泥脱水困难,将导致转炉污泥部分颗粒发生物理积聚,形成较大的颗粒,从而呈现出2个粒度范围内的高斯分布特征。氧化铁皮的粒度介于布袋除尘灰和重力除尘灰之间,平均粒径为23.121 μm,粒度分布区间为1.53~151.86 μm,比表面积为0.555 m2/cm3。

1.5 含铁尘泥扫描电子显微镜分析

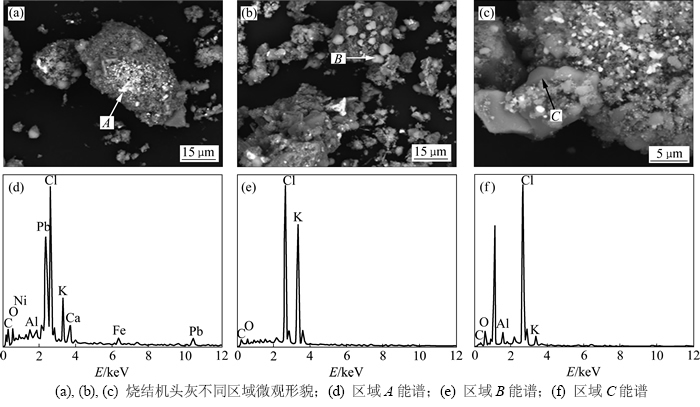

采用quanta250环境扫描显微镜对含铁尘泥试样的微观组织结构进行观察,同时结合配套的能谱分析仪对尘泥进行微区的成分分析,其分析结果如图7~12所示。烧结机头除尘灰中含有较高含量的K,Na和Pb等有害元素。由图7可以看出:烧结机头灰中出现密集亮白色小颗粒区域,能谱结果表明该区域主要成分为PbCl2,同时存在少量的KCl;图中灰白色颗粒的主要成分为KCl,形状规整,结晶程度较好;暗灰色的颗粒为NaCl,结晶程度也较好;K,Na和Pb等有害元素分别以PbCl2,KCl和NaCl的形式存在于粉尘中较小的颗粒中,而这些小颗粒零星地分布在铁矿石和脉石颗粒上,与XRD分析结果基本吻合。

图7 烧结机头灰扫描电镜显微分析结果

Fig. 7 Scanning electron microscopy analysis results of precipitator dust for sintering machine head

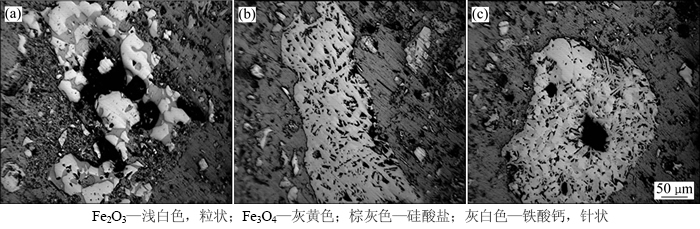

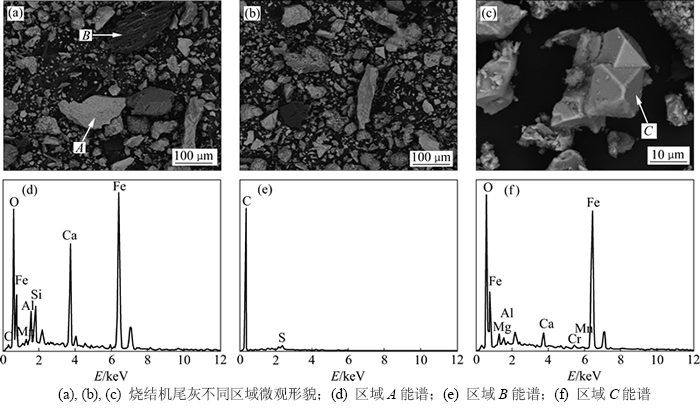

由图8可以看出:烧结机尾灰的主要矿物组成为铁氧化物、铁酸钙、硅酸盐矿物和少量碳颗粒,颗粒形状和大小不一,交叉排列;烧结机尾灰中的铁酸钙主要呈条状或针状结构,同时可观察到部分Fe3O4具有非常完整的晶型结构。

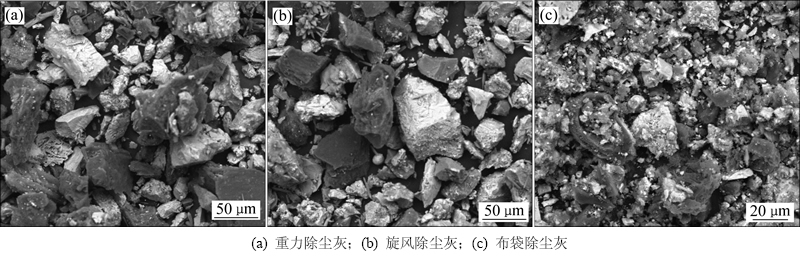

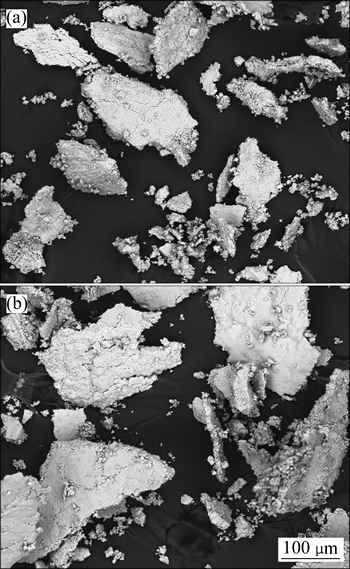

由图9可以看出:高炉重力除尘灰和旋风除尘灰在成分和矿相上都基本一致,主要由烧结矿粉末、焦炭粉末和未燃煤粉组成;焦炭颗粒的尺寸较烧结矿粉末颗粒大,与烧结矿颗粒均匀交叉分布,且焦炭的含量大、密度小,因此,微观条件下焦炭颗粒总面积较烧结矿粉末颗粒总面积大。高炉布袋除尘灰在矿相组成上与重力除尘灰和旋风除尘灰基本一致,主要由烧结矿、焦炭粉末和未燃煤粉组成,布袋除尘灰的粒度明显比重力除尘灰和旋风除尘灰的小,且矿石颗粒与焦炭颗粒接触紧密,交织混合在一起。

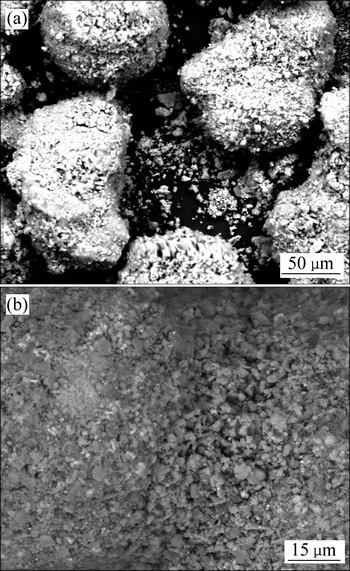

由图10可以看出,转炉OG粗泥的颗粒多呈球形,且大小分布不一,大颗粒和小颗粒最大甚至可相差100倍以上;将OG粗泥中较大的颗粒放大到3 000倍,可以清晰看到颗粒表面密集地排列着许多小颗粒,由此可见,OG粗泥的大颗粒是由许多小颗粒聚集而成。

图8 烧结机尾灰扫描电镜显微分析结果

Fig. 8 Scanning electron microscopy analysis results of precipitator dust for sintering machine tail

图9 高炉除尘灰SEM像

Fig. 9 SEM images of precipitator dust for blast furnace

图10 转炉OG粗泥SEM像

Fig. 10 SEM images of coarse converter sludge

从转炉OG粗泥的颗粒表面形貌来看,颗粒多呈较大的球体,可以看到球团的表面形貌和成分,但是球体内部的成分和形貌无法观测,因此,将转炉OG粗泥通过环氧树脂进行制样,并沿剖面切开,通过扫描电子显微镜观察颗粒的剖面形貌及成分,其分析结果如图11所示。OG粗泥中存在大量球形金属颗粒,同时还存在铁酸钙、钙铁橄榄石和碳酸钙等矿物。由图11可以看出:大部分金属颗粒被其他矿物包裹,包裹层主要为铁酸钙和钙铁橄榄石,同时铁酸钙和钙铁橄榄石的外层还附着碳酸钙和氢氧化钙等矿物。从OG细泥的剖面形貌来看,OG细泥的粒度非常小,颗粒之间会相互黏结聚集,形成大颗粒,这导致了OG细泥在粒度分布上呈现2个正态分布的特征;OG细泥中铁元素主要以金属铁和氧化亚铁的形式存在,大小不等的金属铁颗粒均匀的分布在脉石矿物上。

图12所示为氧化铁皮SEM像。氧化铁皮的主要矿相为Fe2O3,Fe3O4和FeO, 它是轧钢厂在轧制过程中轧件因处于热态大气中而很快被氧化形成的具有多层结构的铁氧化物层,由图12可以看出:氧化铁皮的颗粒多呈板片状或者长条状;Fe2O3颗粒来自于氧化铁皮的外层,Fe2O3的表面粗糙、松脆,而Fe3O4来自于氧化铁皮的内层,表面较光滑、致密。

图11 转炉污泥剖面SEM像

Fig. 11 SEM images of section of converter sludge

图12 氧化铁皮SEM像

Fig. 12 SEM images of scale

2 含铁尘泥综合利用技术

含铁尘泥是钢铁生产流程中品种最多,成分最复杂的一类废弃物,由前文分析可知,含铁尘泥富含Fe,Ca,Mg和C等宝贵资源,且数量非常庞大,若不加以回收利用,不仅造成了资源的极大浪费,而且还将严重污染环境[4-5]。随着能源、资源、环境形势越来越严峻,钢铁企业的压力也越来越大。因此,解决好含铁尘泥高效回收利用便成了当务之急。含铁尘泥处理工艺主要分为物理法处理工艺、湿法处理工艺、火法处理工艺及含铁尘泥高附加值利用。目前钢铁工业主要采用火法工艺对含铁尘泥予以处理和回收利用,主要方法有烧结法、球团法、粉尘喷吹法、直接还原法、熔融还原法和造块返回炼钢法。

作为原料直接配入烧结、球团原料的方法最为简单,能一定程度上实现了铁资源的回收利用,具有投入少,见效快,无需改变原有工艺等优点,但存在配料、混合困难等问题,且会造成有害元素的循环和富集,从而给高炉带来危害,属于含铁尘泥的粗放型利用,不能彻底解决含铁尘泥高效资源化利用的问题,但部分低锌低碱含铁尘泥直接用于烧结、球团是比较经济可行的方法[6-8];粉尘喷吹法主要是将含铁、含碳粉尘以一定比例混合喷吹到高炉或其他熔融炉中代替部分原料进行循环回收利用,从而达到降低炼铁生产成本的目的,该方法具有一定的效果,但对喷吹物料有相当高的技术要求,且其处理量不大,使该工艺的应用受到了一定的限制[9-10];将含铁尘泥造块返回炼钢工艺,用做炼钢冷却剂是含铁尘泥资源化利用的又一途径,目前国内外许多企业已使用这种方法,炼钢法可充分利用粉尘中的FeO和CaO,代替部分造渣剂和冷却剂,而且对粉尘团块强度要求不高,可降低炼钢石灰及钢铁材料消耗,从而降低炼钢成本,但该方法不适合处理低铁、高碳、高碱粉尘[11-13]。

直接还原法和熔融还原法能处理钢铁企业大部分含铁尘泥,不仅能有效利用尘泥中的铁、碳和CaO等物质,同时还可脱除尘泥中Zn,Pb和S等有害杂质,生产金属化球团或铁水,具有较好的处理效果[14-16]。转底炉是目前比较受关注的用于处理钢铁厂含锌铅粉尘的快速直接还原装置,该工艺将含铁尘泥通过混合—配料—成型—转底炉直接还原等工序脱除锌、铅等有害元素,得到直接还原铁,直接还原铁可返回钢铁生产流程使用。转底炉工艺的优势在于处理效率高,处理能力适中,对能源要求不是很高,可以直接用钢铁厂的副产煤气作为热源,能够很好地回收含铁尘泥中的铁、锌等金属,但转底炉工艺也存在着一些技术问题和难以克服的缺点,如炉膛高,料层薄,能源利用效率不高,产品强度低等,还有待于进一步研究和完善[17-18]。Oxycup工艺是德国蒂森—克虏伯钢铁公司开发的一种旨在处理钢铁流程尘泥等含铁、碳副产品的工艺,是目前熔融还原法循环利用含铁尘泥物料并实现工业化的代表之一,该工艺的主体装置是一个富氧热风化铁竖炉,几乎可以回收传统炼铁、炼钢各工序中产生的所有含铁、碳尘泥和废料,其产品是铁水,铁水经预处理后可用于转炉炼钢,同时可产生高热值煤气、炉渣、富锌粉尘等副产品。Oxycup工艺的金属收得率高,处理含铁物料的范围广,生产铁水可直接用于炼钢,不需要烧结机,环保效果相对较好,但Oxycup工艺冶炼过程需要使用焦炭,将影响到其运行成本,同时也存在设备运行周期短等缺点[19]。

火法工艺对含铁尘泥的处理效率较高、处理规模大,仍然是将来含铁尘泥资源化利用的主要途径。钢铁企业含铁尘泥资源化利用的发展方向是含铁尘泥的集中化处理,应按含铁尘泥的基础特性对其进行综合分类和管理,同时资源化利用方式应能够达到一定的规模与效率,才能实现钢铁生产各工序中产生的全部含铁尘泥的回收利用。综合以上分析,转底炉和Oxycup工艺是未来我国含铁尘泥资源化利用的理想工艺之一。

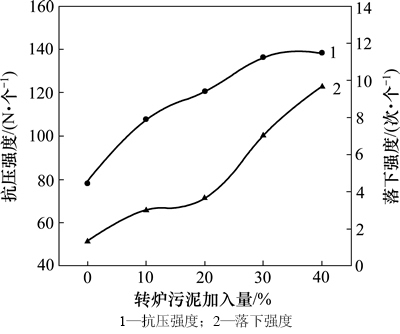

3 含铁尘泥造球及还原试验

转底炉和Oxycup工艺处理含铁尘泥都需要将尘泥制成冷固结含碳球团,并进行高温还原,最终生产金属化球团和铁水。本文基于转底炉和Oxycup工艺,进行了冷固结球团试验。试验以高炉重力灰和转炉污泥作为主要原料,配入10%的水泥粘结剂和10%的水,采用单轴向闭合钢压模冷压制的方法在50 MPa的压力下将含铁尘泥压制成直径为20 mm、高约为16.5 mm的柱状球团,球团在温度为20 ℃、相对湿度为95%的环境下养护72 h后,检测其抗压强度和落下强度。实验考察了含铁尘泥配比对球团强度的影响,结果如图13所示。由图13可以看出:随着转炉污泥配比的增加,球团的强度都显著增大。由尘泥的粒度分析可以看出,重力除尘灰的粒径范围为7~150 μm,平均粒径约为44.95 μm,而转炉污泥的平均粒径仅为2 μm,由集配理论可知,用非均一性粒度组成的尘泥压制容易达到较高的球团致密度,从而提高球团的强度。当对非均一性粒度组成的尘泥进行压球时,尘泥中细小的颗粒可以填充到较大颗粒间的空隙中,使颗粒排列紧密,提高了球团的致密度,并且大小不等的颗粒之间的接触面积也大,不仅增大了分子间的作用力,还提高了颗粒之间的机械啮合作用,从而提高球团的强度。由此可以看出:各种含铁尘泥的成球特性不同,单独造球可能效果不佳,而将各种含铁尘泥按一定的比例搭配造球,可实现尘泥成球性能的互补,从而提高球团的强度,有利于含铁尘泥的综合利用。

图13 转炉污泥加入量对球团强度的影响

Fig. 13 Effect of converter sludge addition amount on strength of pellets

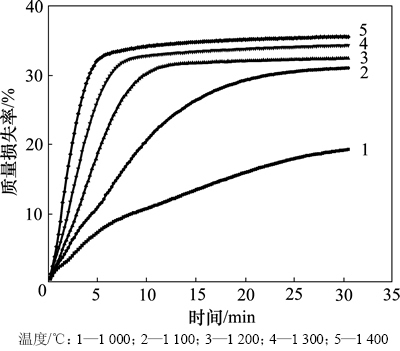

将高炉重力除尘灰和转炉污泥按照质量比80:20进行混合,加入0.6%的羧甲基纤维素钠(CMC)和10%的水,充分混匀后,压制成球,并将生球在105 ℃下干燥1 h,脱除球团中的自由水;将干燥后的球团放入程序还原炉中进行还原,并由电子天平实时记录球团的失重情况。实验考察了含铁尘泥球团在1 000, 1 100,1 200,1 300和1 400 ℃温度下含铁尘泥球团的还原情况,实验结果如图14所示。由图14可以看出:随着还原温度的逐渐提高,含铁尘泥球团的还原速度逐渐加快,球团的金属化率也逐渐提高;且当温度超过1 200 ℃以后,球团的反应速度非常快,在反应开始后的10 min内,即可基本上实现金属氧化物的还原,温度越高,金属氧化物还原所需的时间越短,当温度为1 400 ℃时,反应5 min后,即可实现球团中大部分金属氧化物的还原;对还原30 min后的球团进行铁金属化率检测,可知1 000 ℃的条件下球团的金属化率较低,仅为28.54%,而当温度提高到1 300 ℃,球团的金属化率可达89.90%。通过计算可知,球团中碳与氧的物质的量比约为1.1,二元碱度约为1.15,且造块过程中未加入任何还原剂和熔剂,因此,根据含铁尘泥的化学成分,进行合理的配料、造球,在不添加或添加少量还原剂和熔剂的条件下,即可实现含铁尘泥球团的还原,从而充分利用尘泥中的Fe,C和CaO等宝贵资源。

图14 不同温度条件下含铁尘泥球团质量损失率随时间的变化

Fig. 14 Variations of mass loss ratio of pellets made of dust and sludge containing iron on time at different temperatures

4 结论

1) 钢铁企业产生的含铁尘泥具有种类多、数量大、成分复杂及波动大等特点,含铁尘泥在化学组成、矿物组成、粒度分布和微观组织结构上都有明显的区别,其资源化利用的核心在于充分回收利用含铁尘泥中的铁、碳等有价元素,同时分离并综合利用不能在钢铁生产中循环的有害元素,因此需根据含铁尘泥的基础特性对含铁尘泥进行分类和管理。

2) 火法工艺仍是将来含铁尘泥资源化利用的主要途径,钢铁企业含铁尘泥资源化利用的发展方向是含铁尘泥的集中化处理,同时资源化利用方式应能够达到一定的规模与效率,综合分析,转底炉和Oxycup工艺是未来我国含铁尘泥资源化利用的理想工艺之一。

3) 含铁尘泥的成球特性各不相同,单独造球时效果往往不佳,而根据含铁尘泥特性将各种含铁尘泥按照一定的比例搭配造球,可实现含铁尘泥成球性能的互补,从而提高球团的强度,有利于含铁尘泥的综合利用。

4) 根据含铁尘泥的化学成分等差异,进行合理的配料和造球,可在不添加或添加少量还原剂和熔剂的条件下,可完成含铁尘泥球团的还原,从而充分利用尘泥中的Fe,C和CaO等宝贵资源,实现含铁尘泥的高效回收利用。

参考文献:

[1] 刘百臣, 魏国, 沈峰满, 等. 钢铁厂尘泥资源化管理与利用[J]. 材料与冶金学报, 2006, 5(3): 231-237.

LIU Baichen, WEI Guo, SHEN Fengman, et al. Comprehensive utilization and management of dust and sludge as resource in iron and steel plants[J]. Journal of Materials and Metallurgy, 2006, 5(3): 231-237.

[2] 陈砚雄, 冯万静. 钢铁企业粉尘的综合处理与利用[J]. 烧结球团, 2005, 30(5): 42-46.

CHEN Yanxiong, FENG Wanjing. Study on the centralized treatment and comprehensive utilization of metallurgical dust[J]. Sintering and Pelletizing, 2005, 30(5): 42-46.

[3] 李正义, 陈飚. 钢铁企业含铁污泥的综合利用技术与效益[J]. 中国资源综合利用, 2003(9): 23-24.

LI Zhengyi, CHEN Biao. Technology and benefit of comprehensive utilization for sludge containing iron from steel enterprises[J]. China Resources Comprehensive Utilization, 2003(9): 23-24.

[4] 王东彦, 王文忠, 陈伟庆, 等. 转炉和含锌铅高炉尘泥的物性和物相分析[J]. 中国有色金属学报, 1998, 8(1): 135-139.

WANG Dongyan, WANG Wenzhong, CHEN Weiqing, et al. Analysis of intrinsic properties and phase condition on converter sludge and bearing Zn, Pb blast furnace sludge[J]. The Chinese Journal of Nonferrous Metals, 1998, 8(1): 135-139.

[5] 高金涛, 李士琦, 张延玲, 等. 低温分离、富集冶金粉尘中的Zn[J]. 中国有色金属学报, 2012, 22(9): 2692-2698.

GAO Jintao, LI Shiqi, ZHANG Yanling, et al. Separating and enriching zinc from metallurgical dust at low temperature[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(9): 2692-2698.

[6] 佘雪峰, 薛庆国, 王静松, 等. 钢铁厂含锌粉尘综合利用及相关处理工艺比较[J]. 炼铁, 2010, 29(4): 56-62.

SHE Xuefeng, XUE Qingguo, WANG Jingsong, et al. Comprehensive utilization and comparison of related process for zinc dust from iron and steel plant[J]. Ironmaking, 2010, 29(4): 56-62.

[7] 李朝阳, 章北平. 转炉除尘污泥的回收和利用[J]. 武钢技术, 2002, 40(2): 34-37.

LI Zhaoyang, ZHANG Beiping. Recovery and reuse of sludge in converter dust collected[J]. Wisco Technology, 2002, 40(2): 34-37.

[8] 付丽娜, 亢立明. 竖炉球团配加炼钢污泥的研究及实践[J]. 烧结球团, 2001, 26(6): 16-18.

FU Lina, KANG Liming. Study and practice of adding BOF sludge to replace bentonite in tanggang shaft furnace pelletizing[J]. Sintering and Pelletizing, 2001, 26(6): 16-18.

[9] Dieter S, Wilhelm G H. Dust injection in iron and steel metallurgy[J]. ISIJ International, 2006, 46(12): 1745-1751.

[10] 刘德军, 郝博. 含铁碳粉尘与粉煤一同喷入高炉利用方式的优势分析[J]. 炼铁, 2011, 30(1): 54-58.

LIU Dejun, HAO Bo. Analysis of advantage for use pattern that dust containing iron and carbon was injected into the blast furnace with pulverized coal[J]. Ironmaking, 2011, 30(1): 54-58.

[11] SU Fenwei, Lampinen H O, Robinson R. Recycling of sludge and dust to the BOF converter by cold bonded pelletizing[J]. ISIJ International, 2004, 44(4): 770-776.

[12] 张朝晖, 李林波, 韦武强, 等. 冶金资源综合利用[M]. 北京: 冶金工业出版社, 2011: 132-133.

ZHANG Chaohui, LI Linbo, WEI Wuqiang, et al. Comprehensive utilization of metallurgical resources[M]. Beijing: Metallurgical Industry Press, 2011: 132-133.

[13] 郭秀键, 舒型武, 梁广, 等. 钢铁企业含铁尘泥处理与利用工艺[J]. 环境工程, 2011, 29(2): 96-98.

GUO Xiujian, SHU Xingwu, LIANG Guang, et al. Iron-bearing dust and sludge treatment technology in iron and steel enterprise[J]. Environmental Engineering, 2011, 29(2): 96-98.

[14] 于淑娟, 徐永鹏, 曲和廷, 等. 鞍钢含铁尘泥的综合利用现状及发展[J]. 炼铁, 2007, 26(3): 54-58.

YU Shujuan, XU Yongpeng, QU Hetin, et al. Current situation and development of comprehensive utilization for dust and mud containing iron in Anshan Iron and Steel Group Coporation[J]. Ironmaking, 2007, 26(3): 54-58.

[15] 郭廷杰. 日本钢铁厂含铁粉尘的综合利用[J]. 中国资源综合利用, 2003(1): 4-5.

GUO Tingjie. Comprehensive utilization of iron-bearing dust in Japan steel works[J]. China Resources Comprehensive Utilizatiodn, 2003(1): 4-5.

[16] Makkonen H T, Heino J, Laitila L, et al. Optimization of steel plant recycling in Finland: dusts, scales and sludge[J]. Resources, Conservation and Recycling, 2002, 35: 77-84.

[17] 胡俊鸽, 杜续恩, 周文涛. 工业化转底炉炼铁技术的现状及评述[J]. 烧结球团, 2013, 38(1): 36-41.

HU Junge, DU Xuen, ZHOU Wentao. Present situation of industrialized RHF technology and its review[J]. Sintering and Pelletizing, 2013, 38(1): 36-41.

[18] 殷惠民. 用转底炉法处理钢铁厂尘泥[J]. 江苏冶金, 2008, 36(6): 6-7.

YIN Huimin. Recycle the dust and sludge from steel enterprise with rotary hearth furnace process[J]. Jiangsu Metallurgy, 2008, 36(6): 6-7.

[19] Fisch T, Kesseler K. OXYCUP shaft furnace of ThyssenKrupp Steel strategy for economic recycling of fine grained ferrous and carbonaceous residues[C]// Proceedings of Environmental Seminar, 2006: 90-98.

(编辑 陈爱华)

收稿日期:2014-04-18;修回日期:2014-07-26

基金项目(Foundation item):国家自然科学基金资助项目(U1260202) (Project(U1260202) supported by the National Natural Science Foundation of China)

通信作者:毛瑞,博士,从事高炉炼铁及二次资源综合利用等研究;E-mail: maorui0138@163.com

摘要:通过化学分析、X线衍射分析、光学显微镜分析、扫描电子显微镜-能谱分析及粒度分析等方法对来自传统钢铁流程烧结工序、高炉工序、转炉工序及轧钢工序的含铁尘泥进行基础性能分析;对比和分析国内外含铁尘泥处理工艺,提出含铁尘泥回收利用的发展方向,为钢铁企业含铁尘泥资源化利用提供参考;同时还进行含铁尘泥成球和还原试验。结果表明:根据含铁尘泥的特性,将各种含铁尘泥按照一定的比例配料,不仅可弥补单种原料成球性能的不足,提高球团的强度,还可在不添加或添加少量还原剂和熔剂的条件下,实现含铁尘泥球团的还原,充分利用尘泥中的Fe,C和CaO等有价资源。

[1] 刘百臣, 魏国, 沈峰满, 等. 钢铁厂尘泥资源化管理与利用[J]. 材料与冶金学报, 2006, 5(3): 231-237.

[2] 陈砚雄, 冯万静. 钢铁企业粉尘的综合处理与利用[J]. 烧结球团, 2005, 30(5): 42-46.

[3] 李正义, 陈飚. 钢铁企业含铁污泥的综合利用技术与效益[J]. 中国资源综合利用, 2003(9): 23-24.

[4] 王东彦, 王文忠, 陈伟庆, 等. 转炉和含锌铅高炉尘泥的物性和物相分析[J]. 中国有色金属学报, 1998, 8(1): 135-139.

[5] 高金涛, 李士琦, 张延玲, 等. 低温分离、富集冶金粉尘中的Zn[J]. 中国有色金属学报, 2012, 22(9): 2692-2698.

[6] 佘雪峰, 薛庆国, 王静松, 等. 钢铁厂含锌粉尘综合利用及相关处理工艺比较[J]. 炼铁, 2010, 29(4): 56-62.

[7] 李朝阳, 章北平. 转炉除尘污泥的回收和利用[J]. 武钢技术, 2002, 40(2): 34-37.

[8] 付丽娜, 亢立明. 竖炉球团配加炼钢污泥的研究及实践[J]. 烧结球团, 2001, 26(6): 16-18.

[10] 刘德军, 郝博. 含铁碳粉尘与粉煤一同喷入高炉利用方式的优势分析[J]. 炼铁, 2011, 30(1): 54-58.

[12] 张朝晖, 李林波, 韦武强, 等. 冶金资源综合利用[M]. 北京: 冶金工业出版社, 2011: 132-133.

[13] 郭秀键, 舒型武, 梁广, 等. 钢铁企业含铁尘泥处理与利用工艺[J]. 环境工程, 2011, 29(2): 96-98.

[14] 于淑娟, 徐永鹏, 曲和廷, 等. 鞍钢含铁尘泥的综合利用现状及发展[J]. 炼铁, 2007, 26(3): 54-58.

[15] 郭廷杰. 日本钢铁厂含铁粉尘的综合利用[J]. 中国资源综合利用, 2003(1): 4-5.

[17] 胡俊鸽, 杜续恩, 周文涛. 工业化转底炉炼铁技术的现状及评述[J]. 烧结球团, 2013, 38(1): 36-41.