文章编号:1004-0609(2007)07-1041-06

AZ91D镁合金高温压缩过程中的微观组织演变

李淑波1,邹志文1,吴 昆2,郑明毅2,熊守美1

(1. 清华大学 机械工程系 清华-东洋镁铝合金成形技术研究开发中心,北京 100084;

2. 哈尔滨工业大学 材料科学与工程学院,哈尔滨 150001)

摘 要:采用Gleeble-1500热模拟实验机对AZ91D镁合金在400℃、0.01 s-1的条件下进行不同压缩真应变量(1%、10%、60%、100%)的高温压缩实验,利用光学显微镜、透射电镜观察压缩变形过程中合金的显微组织演变。结果表明:在压缩变形的初始阶段,![]() 孪生是主要的变形机制,孪晶的尺寸较大;在随后的变形过程中孪晶发生破碎,尺寸变小;随着变形的进一步进行,孪晶之间相互交叉,在孪晶界及孪晶交叉畸变较大的区域成为再结晶的形核区。

孪生是主要的变形机制,孪晶的尺寸较大;在随后的变形过程中孪晶发生破碎,尺寸变小;随着变形的进一步进行,孪晶之间相互交叉,在孪晶界及孪晶交叉畸变较大的区域成为再结晶的形核区。

关键词:

中图分类号:TG 146.2 文献标识码:A

Microstructure evolution of AZ91D magnesium alloy during

high temperature compression

LI Shu-bo1, ZOU Zhi-wen1, WU Kun2, ZHENG Ming-yi2, XIONG Shou-mei1

(1. Tsinghua-ToYo Research and Development Center of Magnesium and Aluminum Alloys Processing Technology, Department of Mechanical Engineering, Tsinghua University, Beijing 100084, China;

2. School of Materials Science and Engineering, Harbin Institute of Technology, Harbin 150001, China)

Abstract: High temperature compression tests of AZ91D magnesium alloy were performed on Gleeble-1500 thermal mechanical simulator at strain rate of 0.01 s-1 and temperature of 400 ℃. The microstructure evolution of the alloy during compression was examined by optical microscope (OM) and transmission electron microscope (TEM). The results show that ![]() twin is primary deformation mechanism and the size of twins is larger at the initial stage of compressive deformation, however, these larger twins will be fragmented and become small under large deformation. With the increasing of strain, some twins cross each other and dynamic recrystallization (DRX) grains are nucleated at twin boundaries and twin intersections.

twin is primary deformation mechanism and the size of twins is larger at the initial stage of compressive deformation, however, these larger twins will be fragmented and become small under large deformation. With the increasing of strain, some twins cross each other and dynamic recrystallization (DRX) grains are nucleated at twin boundaries and twin intersections.

Key words: AZ91D magnesium alloy; twins; high temperature compression; recrystallization

镁及镁合金具有密度小、比强度高、尺寸稳定性好及电磁屏蔽性良好等一系列特性,成为现代高新技术领域中非常有希望的一种材料。它以其优异的力学性能和物理性能被广泛地应用于航空航天、汽车、电子工业等领域[1]。由于镁为六方结构,滑移系少,室温时很难发生塑性变形,因此研究镁及其合金的高温成形性能显得尤为重要。

对不同的变形方式,镁合金的变形机制也不尽相同。Spigarelli等[2]对AZ91合金在120~180 ℃范围内的拉伸蠕变行为进行了研究,提出蠕变受位错的高温攀移控制。而Vogel等的研究则认为[3],ZA85镁合金在150~210℃范围内进行压缩蠕变时,没有明显的晶界滑移,位错蠕变成为主要的变形控制机制。对AZ61镁合金的超塑性的研究认为晶界滑移是超塑性变形的主要过程[4]。李锋等[5]讨论了细晶镁合金的超塑性,认为镁合金超塑性变形的主要机制是晶界滑移,同时需要其他机制来协调晶界的进一步滑移。Mohri等[6]已证明轧制后的AZ91镁合金在变形时通过DRX形成细小晶粒而产生超塑性。Galiyev等[7]研究了ZK60合金的高温压缩,认为低温(小于473 K)的主要变形机制是基面滑移和孪生,中温区(473~523 K)变形机制与位错的交滑移相关,高温(大于523 K)的变形受扩散控制,同时还有位错的攀移。

虽然国内外的学者对镁合金高温变形的研究已取得了一定的结果,但关于合金变形过程中微观组织演变的报道则较少。众所周知,材料在拉伸过程中会产生断裂,且断裂延伸率不是人为能够规定的,这就很难研究拉伸过程中的微观组织演变(超塑性和蠕变除外),因此,很多人采用了压缩这种变形方式来研究材料的高温变形行为[8-12]。本文作者采用压缩这种变形方式来研究AZ91D镁合金变形过程中的微观组织变化,并分析压缩过程中的变形机制。

1 实验

选择AZ91D铸造镁合金进行压缩实验,AZ91D合金的主要化学成分为Mg-(8.5%~9%)Al-(0.45%~ 0.9%)Zn(质量分数)。

压缩实验在Gleeble-1500热模拟实验机上进行,实验温度为400 ℃,应变速率为0.01 s-1,压缩的真应变量分别为1%、10%、60%和100%。材料的加热速率为10 ℃/s,加热到所需温度后保温2 min,变形过程中设备可自动记录载荷—位移及真应力—应变数据。

将变形后的试样立即水淬以保留其高温变形组织,利用线切割方法将压缩后的试样沿纵截面剖开。试样经粗磨、细磨、抛光后用苦味酸+酒精腐蚀,并在光学显微镜下进行组织观察。TEM试样的制备过程为:从试样中间沿纵向切取0.5 mm的薄片,用机械方法将试样磨至50 μm,然后进行离子减薄,减薄后的试样在Philips CM12透射电镜上进行微观组织观察。

2 结果与讨论

图1所示为AZ91D镁合金在400 ℃、0.01 s-1条件下压缩的真应力—应变曲线。可以看出曲线分为3个部分:即弹性变形阶段,加工硬化阶段和应变软化阶段。在弹性变形阶段,应力呈线性迅速增加;当应变增大到约为1%时,应力开始缓慢上升,进入加工硬化阶段;当应变量约为3%时,应力达到峰值,峰值应力约为50 MPa;峰值后应力逐渐下降,在应变达到60%后应力几乎保持为35 MPa的定值。分析认为,峰值应力的存在是因为在压缩变形过程中发生了动态再结晶所致。峰值应力之前,虽然发生部分动态回复或动态再结晶,但位错密度增加所导致的硬化作用占主导地位,此时应力随着应变的增加而增大;峰值应力之后,动态回复或动态再结晶的软化作用逐渐加强,流变应力开始下降,当位错的硬化作用和再结晶的软化作用达到动态平衡时,应力趋于相对稳定状态。

影响压缩变形的因素主要有温度、应变速率和压下量,本研究的目的是研究压缩变形过程中微观组织演变,因此选择了不同的应变量,分别对应图1中的a、b、c和d。其中,a点对应的是加工硬化阶段,其应变量为1%;b、c、d这3点对应的为峰值应力后不同的应变量,其中b点的应变量为10%,c点的应变量为60%,d点的应变量为100%。

图2(a)~(d)所示分别为不同应变量时AZ91D镁合金的光学显微组织。从中可以看出,在应变量为1%时(图2(a)),原始的α固溶体晶粒和共晶组织的尺寸均没有明显的改变,但在α固溶体晶粒内部,可见大量相互平行或交叉的孪晶,孪晶的宽度为5~12 μm。当应变进行到10%时(图2(b)),原始晶粒的形貌仍没有明显变化,在某些晶粒内部可观察到大量的孪晶,

图1 AZ91D镁合金的压缩变形过程中真应力—应变曲线

Fig.1 Typical compressive true stress—strain curve of AZ91D magnesium alloy during compression

图2 合金在不同应变量下的光学显微组织

Fig.2 Optical microstructures of alloy compressed to different strains: (a) ε=1%; (b) ε=10%; (c) ε=60%; (d) ε=100%

但孪晶的尺寸减小,在某些孪晶内部有细小的二次孪晶形成。进一步压缩到60%(图2(c)),原始晶粒沿垂直于压缩方向被拉长,在原始晶界附近出现锯齿形,同时可见细小的再结晶。压缩到100%时(2(d)),整个试样已发生完全再结晶,再结晶的平均晶粒尺寸为12~30 μm;同时在某些再结晶晶粒内部,也可观察到有孪晶形成。

图3所示为AZ91D镁合金压缩到不同应变量后利用TEM观察到的位错组态。从图中清晰可见,合金中位错的形貌随应变而发生改变。在应变量为1%时,可观察到大量长而直的位错,并且这些位错线之间相互平行,测得这些平行位错的间距为30~200 nm。当应变进行到10%时,可见少量的平行位错,但大部分位错之间交互缠结。在应变为60%和100%时,位错均发生缠结。与应变为60%的相比,应变为100%时,位错线较粗,表明晶格错排度较大。

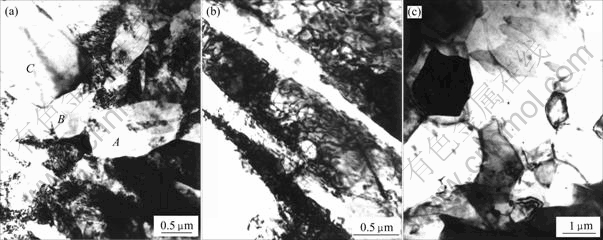

从图2所示的光学显微组织照片中可以看出,在变形的初始阶段,除基面滑移作用外,也产生了大量的孪晶,表明孪晶对镁合金的高温塑性变形起着非常重要的作用。图4所示为在应变1%后利用TEM观察的AZ91D镁合金的孪晶组织。可见孪晶数量较多,但孪晶界面清晰,根据选区电子衍射斑点(如图中箭头所示区域),确定A与B及B与C之间的孪晶面均为![]() 。当应变进行到10%时,合金内部的孪晶发生相互交叉,在孪晶的交叉处和孪晶的尖锐端部出现衬度不同的区域(见图5)。

。当应变进行到10%时,合金内部的孪晶发生相互交叉,在孪晶的交叉处和孪晶的尖锐端部出现衬度不同的区域(见图5)。

根据图2(c)中的光学显微组织,当应变进行到60%时,在原始晶界附近有动态再结晶晶粒形成。图6所示为合金应变到60%的TEM组织。从中可以看到,随着应变的进行,合金中仍存在着孪晶,但孪晶的数量减少,形貌也与图4中的孪晶有所差别。从图6(a)可见,在同一孪晶内部的不同区域存在明显的衬度差别,衬度不同表明存在一定的取向差。从图6(b)可以看出,在某些孪晶界和孪晶的尖端处有厚的位错团,位错之间相互缠结形成网状结构。这与AZ31合金中所观察到的组织相似[4]。

图7所示为合金应变100%后AZ91D镁合金的TEM组织。从图7(a)中可以看出,在大量孪晶的交叉处有多边形的亚晶形成(如晶粒A、B和C),在亚晶的周围,有大量的位错;而从图7(b)中则清晰可见等轴的再结晶晶粒。同时,随着变形的继续,未发生再结晶的区域(或者是在再结晶晶粒内部)仍有孪晶产生(图7(c))。

图3 合金在不同应变量下的位错组态

Fig.3 Dislocation structures in alloy compressed to different strains: (a) ε=1%; (b) ε=10%; (c) ε=60%; (d) ε=100%

图4 应变1%后AZ91D镁合金的孪晶及衍射斑点

Fig.4 Twins and their SADPs in AZ91D magnesium alloy at strain of 1%

图5 应变10%后AZ91D镁合金的孪晶形态

Fig.5 Twins structure in AZ91D magnesium alloy at strain of 10%

图6 应变60%后AZ91D镁合金的孪晶形态

Fig.6 Twins structure in AZ91D magnesium alloy at strain of 60%

图7 应变100%后AZ91D镁合金的孪晶及再结晶组织

Fig.7 Microstructures of twins and recrystallization grains in AZ91D magnesium alloy at strain of 100%

Tan等[13]的研究认为,动态再结晶可分为连续动态再结晶和非连续动态再结晶。连续动态再结晶的形成过程是当位错密度超过晶界对位错的吸收能力或者晶格位错的合并正处于孕育期时,剩余位错将堆积,在晶界产生局部应力,导致形成锯齿状晶界,为了降低局部应力,晶界附近的堆积位错将发生重组形成小角晶界,小角晶界进一步吸收位错转变为大角晶界。对纯镁进行再结晶研究发现[14],镁中的再结晶可分为孪晶诱发再结晶(TDRX)、连续再结晶(CDRX)和非连续再结晶(DDRX)[13]。CDRX的形成过程是首先在晶界附近位错发生重排,在随后的变形过程中,可动位错进入亚晶界,小角晶界上晶格位错的诱捕导致它们的取向差增大,随着应变的进行小角晶界转变成大角晶界,大角晶界的移动使得再结晶的晶粒呈等轴状,且CDRX导致其在高温变形时应变软化后的稳态流变。TDRX的形成包括形核、孪晶界转变为随机晶界和晶粒长大3个基本过程。其中第二阶段是孪晶界转变成大角晶界,位错墙使得共格孪晶界取向差增大,转变为自由边界。Kaibyshev等[15]的研究发现,常温下塑性变形时,在原始晶粒内部有高密度的位错堆积,并伴随大量的孪晶形成,孪晶在变形过程中长大,同时在孪晶内部有微晶形成,进一步变形时,孪晶界大规模地迁移导致再结晶晶粒尺寸和体积分数均增大。Myshlyaev等[16]认为在变形过程中,孪晶界可以作为障碍物阻碍位错的运动,位错在孪晶界堆积产生应力集中,为了减小应力集中,孪晶界附近的塞积位错重新排列成小角晶界并最终形成动态再结晶晶粒;同时,孪晶交叉处为高度扭折区,晶格发生弯曲,会产生大的弹性应变,因而具有较高的能量,可以作为再结晶的形核区。

综合本研究结果可以看出,在压缩变形的初始阶段,基面位错滑移和![]() 孪晶是主要的变形机制,其中

孪晶是主要的变形机制,其中![]() 孪晶的出现,在一定程度上改变了位错的滑移面,使得位错滑移得以继续进行;随着应变的进行,非基面的滑移系被激活,但孪晶在变形过程中仍起一定作用;随着应变的进一步增大,原始晶界及孪晶界等晶格弯曲较大的区域成为再结晶的优先形核区,随应变的进行而扩展到整个原始晶粒,即连续动态再结晶和孪晶诱发动态再结晶是其主要变形机制。

孪晶的出现,在一定程度上改变了位错的滑移面,使得位错滑移得以继续进行;随着应变的进行,非基面的滑移系被激活,但孪晶在变形过程中仍起一定作用;随着应变的进一步增大,原始晶界及孪晶界等晶格弯曲较大的区域成为再结晶的优先形核区,随应变的进行而扩展到整个原始晶粒,即连续动态再结晶和孪晶诱发动态再结晶是其主要变形机制。

3 结论

1) AZ91D镁合金压缩过程中存在稳态流变变形特征,这是镁合金在压缩过程中发生动态再结晶所致。

2) AZ91D镁合金在压缩过程中发生动态再结晶可分为连续动态再结晶和孪晶诱发动态再结晶两种。

3) 在压缩变形的初始阶段,合金的主要变形机制为基面滑移,同时伴有孪生机制,微观组织上可观察到位错和孪晶;随着温度的升高和应变量的增大,非基面滑移成为主要的变形机制,同时伴有孪生机制,可见孪晶、再结晶晶粒和位错。

REFERENCES

[1] 张高会, 张平则, 潘俊德. 镁及镁合金的研究现状与进展[J]. 世界科技研究与发展, 2003, 25(1): 72-78.

ZHANG Gao-hui, ZHANG Ping-ze, PAN Jun-de. Research and developments of magnesium and magnesium alloys[J]. World Sci-Tech R & D, 2003, 25(1): 72-78.

[2] Spigarelli S, Cabibbo M, Evangelista E, Talianker M, Ezersky V. Analysis of the creep behaviour of a thixoformed AZ91 magnesium alloy[J]. Mater Sci Eng A, 2000, A289(1/2): 172-181.

[3] Vogel M, Kraft O, Arzt E. Creep behavior of magnesium die-cast alloy ZA85[J]. Scripta Mater, 2003, 48(8): 985-990.

[4] Watanabe H, Mukai T, Kohzu M, Tanabe S, Higashi K. Effects of temperatures and grain size on the dominant diffusion process for superplastic flow in an AZ61 magnesium alloy[J]. Acta Mater, 1999, 47(14): 3753-3758.

[5] 李 锋, 林 立, 童晓文, 刘 正, 陈立佳. 镁合金及其复合材料超塑性的研究现状[J]. 铸造, 2003, 52(7): 455-461.

LI Feng, LIN Li, TONG Xiao-wen, LIU Zheng, CHEN Li-jia. Superplasticity of magnesium-based alloy and its composites[J]. Foundry, 2003, 52(7): 455-461.

[6] Mohri T, Mabuchi M, Nakamura M, Asahina T, Iwasaki H, Aizawa T, Higashi K. Microstructural evolution and superplasticity of rolled Mg-9Al-1Zn[J]. Mater Sci Eng A, 2000, A290(1/2): 139-144.

[7] Galiyev A, Kaibyshev R, Gottstein G. Correlation of plastic deformation and dynamic recrystallization in magnesium alloy ZK60[J]. Acta Mater, 2001, 49(7): 1199-1207.

[8] Guo J H, Chen L Q, Xu Y B, Lian F Z. Investigation of the compressive creep behavior of AZ91D magnesium alloy[J]. Mater Sci Eng A, 2007, A443(1/2): 66-70.

[9] Jain P, Alur A P, Kumar K S. High temperature compressive flow behavior of a Mo-Si-B solid solution alloy[J]. Scripta Mater, 2006, 54(1): 13-17.

[10] Medeiros S C, Prasad Y V R K, Frazier W G, Srinivasan R. Microstructural modeling of metadynamic recrystallization in hot working of IN718 super-alloy[J]. Mater Sci Eng A, 2000, A293(1/2): 198-207.

[11] Wakashima K, Moriyama T, Mori T. Steady-state creep of a particulate SiC/6061 Al composite[J]. Acta Mater, 2000, 48(4): 891-901.

[12] Jiang L, Jonas J J, Luo A A, Sachdev A K, Godet S. Influence of ![]() extension twinning on the flow behavior of AZ31 alloy[J]. Mater Sci Eng A, 2007, A445/446: 302-309.

extension twinning on the flow behavior of AZ31 alloy[J]. Mater Sci Eng A, 2007, A445/446: 302-309.

[13] Tan J C, Tan M J. Dynamic continuous recrystallization characteristics in two stage deformation of Mg-3Al-1Zn alloy sheet[J]. Mater Sci Eng A, 2003, A339(1/2): 124-132.

[14] Sitdikov O, Kaibyshev R. Dynamic recrystallization in pure magnesium[J]. Mater Trans, 2001, 42(9): 1928-1937.

[15] Kaibyshev R, Sitdikov O. On the role of twinning in dynamic recrystallization[J]. Fizika Metallovi Metallovedenie, 2000, 89(4): 70-77.

[16] Myshlyaev M M, McQueen H J, Mwembela A. Twinning, dynamic recovery and recrystallization in hot worked Mg-Al-Zn alloy[J]. Mater Sci Eng A, 2002, A337(1/2): 121-133.

(编辑 袁赛前)

收稿日期:2006-09-04;修订日期:2007-04-02

通讯作者:李淑波,博士;电话:13811831936;E-mail: lishubo@bjut.edu.cn