文章编号:1004-0609(2010)08-1513-07

外加应力对Al-Cu-Mg-Ag合金时效析出行为的影响

曹素芳1,潘清林1, 2,刘晓艳1,陆智伦1,何运斌1,李文斌1

(1. 中南大学 材料科学与工程学院,长沙 410083;

2. 中南大学 有色金属材料科学与工程教育部重点实验室,长沙 410083)

摘 要:

采用维氏硬度、光学显微镜、双臂电桥电阻及透射电子显微镜等手段,研究普通时效与应力时效时,外加应力对Al-Cu-Mg-Ag合金时效析出行为的影响。结果表明:外加应力会降低Al-Cu-Mg-Ag合金的时效硬化速率,减小峰值硬度和延长欠时效时间;外加应力能够促进Al-Cu-Mg-Ag合金中θ′相的析出,抑制Ω相的析出和长大;在外加应力的影响下,Ω相产生应力位向效应,且应力位向效应的产生主要在Ω相的形核阶段形成。

关键词:

Al-Cu-Mg-Ag合金;应力时效;应力位向效应;微观组织;

中图分类号:TG146

Effects of external stress on aging precipitation behavior of Al-Cu-Mg-Ag alloy

CAO Su-fang1, PAN Qing-lin1, 2, LIU Xiao-yan1, LU Zhi-lun1, HE Yun-bin1, LI Wen-bin1

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;

2. Key Laboratory of Nonferrous Materials Science and Engineering, Ministry of Education,

Central South University, Changsha 410083, China)

Abstract: Comparing the normal aging and stress aging, the effects of external stress on the aging precipitation behavior of Al-Cu-Mg-Ag alloy were studied by Wicker hardness test (HV), optical microscopy (OM), two-bridge electric-resistivity test and transmission electron microscopy (TEM). The results show that the external stress during aging decreases the aging process of Al-Cu-Mg-Ag alloy and the hardness of peak aging, and prolongs the time of underaging stage. The external stress can enhance the precipitation of θ′ phase and retard the precipitation and growth of Ω phase. With the effects of the external stress, the preferential oriented precipitation of Ω phase is observed, which mainly forms in the nucleation stage of Ω phase.

Key words: Al-Cu-Mg-Ag alloy; stress aging; stress-orientation effect; microstructure

20世纪90年代以来,欧美各国开始大力发展第二代超音速运输机( SST) 计划[1-2]。与此同时,第四代战斗机F-22和F-35也相继进入装备部队和系统论证阶段。对于超音速飞机,气动热是飞机设计选材时面临的一个最大问题,新一代战机和SST的高巡航速度将使机身蒙皮的长期工作温度提高到150℃以上。国内外研究者先后在2014、2219和2519等合金的基础上,通过向合金中添加Ag和RE (稀土元素)等元素,研制出一种新型的耐热铝合金—Al-Cu-Mg-Ag合金,该合金不仅具有较高的室温强度及耐损伤性能,而且在150~200 ℃的高温下仍能保持较高的强度和较好的韧性[3-8]。因此, Al-Cu-Mg-Ag合金能够满足新一代高速飞行器、推进器等结构部件的要求。

当Al-Cu-Mg-Ag合金应用于复杂的高温环境或进行时效成形时,应力会对合金的时效过程产生影响,即发生应力时效。应力时效是指在时效过程中引入一小于屈服极限的应力,在温度和应力的耦合作用下,使强化相的析出过程产生显著的变化。20世纪60 年代,已经进行了一些稀有金属的应力时效研究。20世纪70年代后期,应力时效开始应用于铝合金中[9]。在研究Al-Cu和Al-Cu-Mg-Ag的应力时效析出行为时,发现θ′相和Ω相会沿着某一方向优先析出,产生应力取向效应,采用双级时效工艺时,发现应力对沉淀相沿着某一位向析出的影响来源于形核阶段[10-11]。与此相反,SAUTHOFF[12]则认为这主要是由于析出相长大过程的选择粗化形成的。20世纪90 年代中期,SKROTZKI等[13]通过对析出相定量分析,否定了SAUTHOFF的选择粗化观点。ZHU等[14]对Al-Cu 合金应力时效进行比较系统的研究,认为应力位向效应与外加应力、温度、合金成分和时效时间有关。

目前,对Al-Cu-Mg-Ag合金应力时效的研究大都针对位向效应现象或者由位向效应引起的合金性能的变化,很少对合金在应力时效下强化相的析出过程进行研究。本文作者通过测试Al-Cu-Mg-Ag合金在应力时效过程中硬度和电阻率的变化,研究应力时效对强化相析出过程的影响,分析讨论应力时效能够促进θ′相析出而抑制Ω相析出的原因,以及应力时效合金中位向效应产生的原因。

1 实验

实验用原料为工业纯铝、纯镁、纯银以及A1-Cu、A1-Mn和A1-Zr中间合金。采用铸锭冶金方法制备Al-5.3Cu-0.8Mg-0.5Ag-0.3Mn-0.15Zr(质量分数,%)合金铸锭。铸锭切头后进行均匀化处理,再进行铣面。然后在箱式电阻炉中加热至460 ℃,保温2 h,再热轧至6 mm,之后经中间退火冷轧成3 mm的板材。合金板材在515 ℃固溶1.5 h,水淬,然后分别在170 ℃进行普通时效和应力时效。普通时效无外加应力,应力时效添加200 MPa的外应力。此外,还设计双级应力时效的研究,其制度如下:170 ℃,(200 MPa, 15 min)+(0 MPa,16 h)和170 ℃,(0 MPa,15 min)+ (200 MPa,16 h)。

合金的应力时效是在RWS-50电子蠕变试验机上进行,加载速率为0.05 kN/s。采用双电桥法测量各合金在不同单级时效条件下的电阻率变化曲线。为了消除接触电势的影响, 采用电流换向法,取一个正向读数和一个反向读数,取两次测得的电阻率的算术平均值。利用公式 ![]() 可以得到电阻率的变化趋势。预拉伸是在CSS–44100电子万能材料试验机上完成。在401MVDTM数显显微维氏硬度计上进行硬度测试,每个试样测5个值,取平均值。采用POLYVER-MET金相显微镜观察合金的微观组织。TEM组织观察在TECNAI G2 20电镜上进行,加速电压为200 kV,双喷液采用25%的硝酸,75%的甲醇,试样穿孔后用酒精清洗2~3 min。

可以得到电阻率的变化趋势。预拉伸是在CSS–44100电子万能材料试验机上完成。在401MVDTM数显显微维氏硬度计上进行硬度测试,每个试样测5个值,取平均值。采用POLYVER-MET金相显微镜观察合金的微观组织。TEM组织观察在TECNAI G2 20电镜上进行,加速电压为200 kV,双喷液采用25%的硝酸,75%的甲醇,试样穿孔后用酒精清洗2~3 min。

2 实验结果

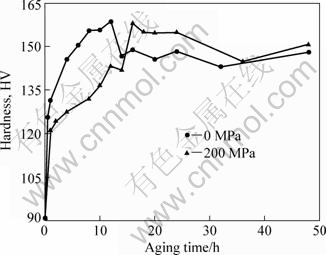

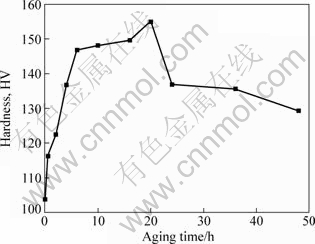

图1所示为合金的时效硬化曲线。从图1中可以看出,合金固溶态的硬度很低,在时效初期,硬度迅速升高,随着时效时间的延长,硬度达到峰值后再下降。没有外加应力时,合金硬度随时效时间的延长而增大,在12 h就达到峰值(161.5 HV),然后逐渐下降。应力时效的硬度在16 h达到峰值(157.9 HV),在1~16 h时,硬度出现一个缓慢上升的过程,这是GP区(或GPB区)形成所致。与普通时效相比,应力时效的欠时效过程明显延长,硬化速率缓慢。表明时效过程中外加应力显著降低合金的时效硬化能力,并减慢合金的硬化速度。值得注意的是,应力时效的峰值硬度稍低于普通时效的峰值硬度。另外,合金硬度达到峰值后,在很长的时间范围内仍然保持较高的硬度,这是由于Ω相具有较高的热稳定性所致[13]。

图1 不同外加应力时合金的时效硬化曲线

Fig.1 Aging hardening curves of Al-Cu-Mg-Ag alloy at different external stresses

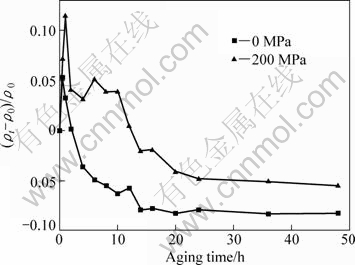

图2所示为合金的相对电阻率随时效时间的变化。由图2可看出,合金的相对电阻率在时效初期都经历一个增大的过程,达到峰值后,随着时间的延长,相对电阻率减小,并最终趋于稳定,形成一个平台。应力时效的电阻峰值明显高于普通时效的,且达到峰值后,相对电阻率的减小速度低于普通时效的,而最终形成的平台高于普通时效的,这可能是外加应力增加合金中位错等缺陷,抑制了Ω相的析出所致。

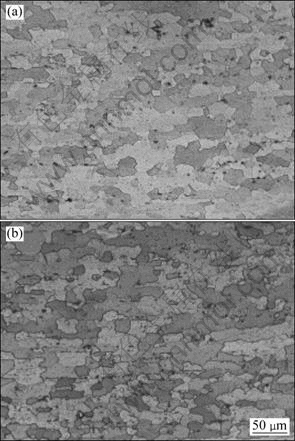

图3所示为合金在不同时效条件下的金相组织。从图3中可以看出,合金中晶粒均为等轴晶,发生完全再结晶。应力时效和无应力时效合金时,晶粒尺寸都在10~30 μm范围内,这说明时效过程中,施加外加应力并没有改变Al-Cu-Mg-Ag合金的晶粒尺寸。

图2 合金的相对电阻率变化曲线

Fig.2 Relative electric-resistivity variation curves of Al-Cu-Mg-Ag alloy

图3 不同状态时Al-Cu-Mg-Ag合金的金相组织

Fig.3 Metallographs of Al-Cu-Mg-Ag alloy at different states: (a) 170 ℃, 0 MPa; (b) 170 ℃, 200 MPa

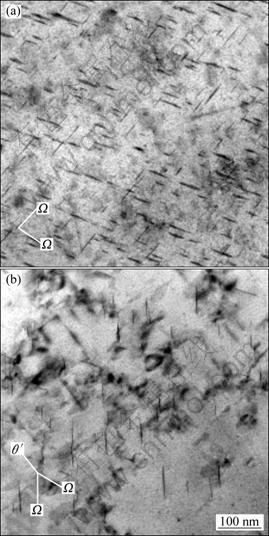

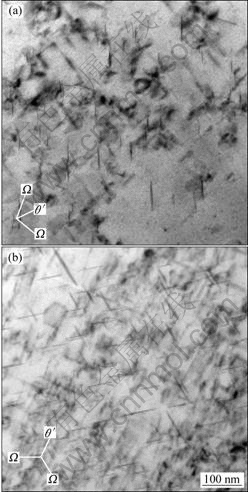

图4所示为在170 ℃下时效16 h后合金的TEM像。从图4(a)可以看出,合金普通时效时,峰时效态的时效析出相主要为Ω相,含极少量的θ′相,且Ω相在两个方向上等量析出,无择优取向析出效应,另外,沿á100?方向也很难观察到θ′相的存在。从图4(b)中可看出,合金经应力时效峰时效处理后,Ω相明显减少,且出现少量的θ′相,即外应力抑制Ω相的析出,从而促进θ′相的析出。此外,从图4(b)中还可以看出,Ω相沿其中一个方向的析出密度明显大于另外一个方向的,即存在择优取向析出效应。

图5所示为合金经双级应力时效后的TEM像。由图5(a)可看出,无应力时效一段时间后再施加外力,在试样中Ω相出现一定程度但不完全的择优取向。从图5(b)中可看出,析出相为Ω相和θ′相,在时效初期施加外力一段时间之后撤去外力时效时,Ω相出现明显的择优取向,与图5(a)进行比较,Ω相的密度明显减小,而θ′相的密度则有所增大。

图4 Al-Cu-Mg-Ag合金经170 ℃时效16 h后的TEM像

Fig.4 TEM images of Al-Cu-Mg-Ag alloy after aging at 170 ℃ for 16 h: (a) 0 MPa; (b) 200 MPa

图6所示为预变形为6%时合金的时效硬化曲线。从图6中可以看出,预变形后,合金达到峰时效的时间为20 h,与图1中的普通时效硬化效果相比,预变形明显降低合金的硬化速度,峰值硬度也有所减小。

图5 合金双级应力时效的TEM像

Fig.5 TEM images of Al-Cu-Mg-Ag alloy after two steps stress aging: (a) 170 ℃, (0 MPa, 15 min)+(200 MPa, 16 h); (b) 170 ℃, (200 MPa, 15 min)+(0 MPa, 16 h)

图6 预变形为6%时合金经170 ℃时效后的硬度曲线

Fig.6 Aging hardening curve of Al-Cu-Mg-Ag alloys with 6% pre-strain at 170 ℃

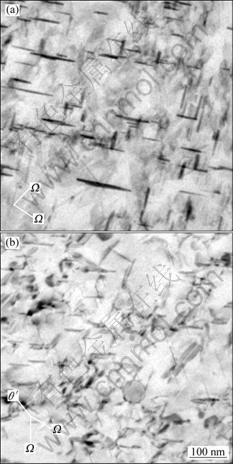

图7所示为时效前预变形6%时效12 h后Al-Cu-Mg-Ag合金的TEM像。从图7(a)中可以看出,6%的预变形使得Al-Cu-Mg-Ag合金在{100}面析出大量的θ′相。比较图7(b)与图4(a)可知,预变形使Ω相变得更加细小,密度也大量地被减少,这正是预变形降低合金硬化速率,减小合金峰值硬度的原因。

图7 固溶+6%预变形后再经170 ℃时效12 h后Al-Cu-Mg-Ag 合金的TEM像

Fig.7 TEM images of Al-Cu-Mg-Ag alloy aged at 170 ℃for 12 h after solid solution and 6% predeformation: (a) [100]Al; (b) [110]Al

3 分析与讨论

3.1 外加应力对强化相析出的影响

对于Cu、Mg质量比较高的Al-Cu-Mg-Ag合金,合金中的析出相主要是Ω相和少量的θ′相,Ω相的脱溶序列[15]如下所示:

![]()

从图1可以看出,合金在两种时效制度下为典型的三阶段时效,即欠时效、峰时效和过时效。普通时效态的欠时效时间短,硬化速率快,很快就达到了时效峰值,这是由于在170 ℃时,溶质原子共聚体转化为Ω相的速度很快,Ω相的快速析出所致。在过时效阶段,合金在长时间内仍保持较高的硬度,这与Ω相的热稳定性有关,曲线后段的下降是由于Ω相发生粗化并部分转化为更稳定的θ相。

应力时效延长欠时效过程和降低合金硬度,这是因为外加应力增加合金中位错密度并促进位错的运动,而位错运动会破坏Ω相形核的前驱原子团,造成Ω相形核困难[16]。外加应力能够促进Al-Cu-Mg-Ag合金中θ′相的析出[15],而θ′相与Ω相具有相同的化学成 分[17]—Al2Cu,因此能够抑制Ω相的析出。由于Ω相的强化效果优于θ′相的,因此,时效过程外加应力会降低合金峰时效的硬度值,这从图1中可以观察到。

SKROTZKI等[13]发现在Al-Cu-Mg-Ag四元合金系中,随着应力增加,Ω相的密度降低,而且不同方向降低的速度不同,Al基体中平行于应力方向的{111}面上的Ω相密度刚开始不断降低,随后在120MPa左右开始保持不变,而垂直于应力方向的{111}面上的Ω相密度不断地减小。这与RINGER等 [16]的实验结果一致,T8(预变形量为2%)时效下的Ω相尺寸减小,密度降低。这是由于位错运动破坏了Ω相形核的前驱原子团簇所造成的。如果这种破坏存在,那么塑性变形也有相同的影响。

合金在长时间的应力时效过程中,会发生塑性变形,引入大量的位错。由于θ′相在θ″相界面和位错优先形核,因此可以预计大量位错的引入会使得θ′相的含量激增。合金在时效前的预变形能够引入大量的位错,因此,可利用预变形后再时效的热处理方式来研究时效过程中外加应力对合金析出相变化的影响。又由于2%的预变形量太小,不能提供较多的形核位 置[13],故本研究中设计了6%的预变形量对Al-Cu-Mg-Ag合金析出相的影响实验,其实验结果如图6和7所示。预变形明显降低时效硬度,延长峰时效时间,降低Ω相的含量,增加θ′相的析出。形成这些现象的原因如下:1) 位错能够为θ′相的非均匀形核提供有利位置,促进θ′相的析出,但是位错不能促进Ω相的非均匀形核;2) θ′相与Ω相具有相同的化学成分,因此θ′相与Ω相的析出是一种竞争过程,当位错的引入促进θ′相的析出时,θ′相析出带走了固溶体中大量的Cu原子,抑制了Ω相的析出。

3.2 应力位向效应的形成

Ω相时效析出过程中受外加应力的影响会沿着某个方向择优析出,即具有应力位向效应(见图4(b))。WANG和SHIFLET[18]认为应力场的影响不仅决定着形核的位置,而且改变经典的形核理论,在他们的研究中,围绕着位错的应力场对(210~260 ℃)时效的Al-Li合金中δ′相的形核位置起着决定性的作用,由于δ′相与铝基体之间存在负的空位错配,晶胚只在刃位错受压的一边成核。同样,θ′相与基体之间的错配度也是负的,因此,为了消除错配效应和减小形核势垒,θ′相会沿着晶体受压的惯习面形核或者顺着拉应力方向形核。由于Ω相与基体之间也存在负的错配度(-9.3%),也会顺着拉应力方向形核。

合金的双级应力时效TEM像(见图5)显示,在时效初期施加外力一段时间后撤去外力时效,Ω相明显出现择优取向,而无应力时效一段时间之后再施加外力,试样中的Ω相只是出现了一定程度但不明显的择优取向。这表明Ω相的应力位向效应主要源于应力对析出相形核阶段的影响,但是外加应力对Ω相长大粗化阶段的影响也能促进应力位向效应的产生。因此,可以认为Ω相的应力位向效应的产生主要源于形核阶段。这既不同于ETO等的观点,也不同于SAUTHOFF的实验结论。ETO等[10] 观察到80 ℃应力时效会使Al-Cu合金中GP1和GP2(θ″相)具有应力位向效应,并得出了应力位向效应只源于形核阶段的结论;而与此相反,SAUTHOFF[12]虽然也发现了可以观察到的很小的形核效应,但是他认为应力位向效应的形成主要是依靠选择粗化,他指出与应力取向不同的第二相粒子的能量不同,并从理论方面分析这种能量的不同对第二相形核、长大和粗化的影响,第二相粒子的择优取向主要是依靠粗化形成。

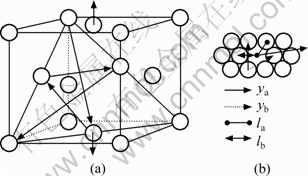

杨培勇等[19]利用扩散机制对应力位向效应进行了动力学分析(见图8)。由于固溶淬火之后材料中保留大量空位,同时在面心立方晶体中,空位机制是扩散的主要方式,比较图5(a)和(b)的双级应力时效实验结果可知:外加应力对合金时效初期的作用最强。因此,可以用扩散理论结合弹性理论来解释在应力时效初期共格片状相析出出现的择优取向效应。

当对一立方晶体施加外加拉应力时,立方晶体将会沿拉伸轴方向发生一个十分微小的弹性变形,使得晶体变为正方晶体(见图8(a))。那么原子间的相对距离发生变化,使得扩散势垒距离y和原子间距离l发生变化,这会对扩散过程产生影响。

根据Flynn 的原子迁移动力学理论,原子扩散激活能QM与弹性常数C″和弹性应变δ之间的关系可以

图8 面心立方金属的排布以及原子跃迁距离l和扩散势垒距离y示意图[19]

Fig.9 Schematic diagrams of fcc stacking sequence and atomic jump distance l and diffusion barrier distance y[19] (l and y resolve to la, lb and ya, yb, respectively, under applied stress)

表示为

![]() (1)

(1)

根据误差理论,可以将上述表达式中各个参数之间的变化关系表示为

![]() (2)

(2)

由于应变Δδ较难估计,因此可将![]() 转换成

转换成![]() ,故式(2)可以表示为

,故式(2)可以表示为

![]() (3)

(3)

由式(3)可知,扩散激活能的变化与跃迁距离l和势垒距离y有关,而这两者在外力作用下分别有两个不同的值,为la、lb、ya和yb,如图8(b)所示,因此,由式(3)可以分别计算两者的变化得到激活能的变化。利用弹性力学及几何关系,可以得到

(4)

(4)

![]() (5)

(5)

其中C11和C12为弹性常数,![]() ,

,![]() 。

。

将上述两式代入(3),可得

![]()

![]() (6)

(6)

又因为扩散系数分量的微观表达式如下:

![]() (7)

(7)

![]() (8)

(8)

式中:cv是平衡空位浓度;li是跃迁距离;ωi是跃迁频率;β是常数;νD是德拜频率。

将式(4)、(5)、(6)和(8)代入式(7),可以得到

(9)

(9)

由式(9)变化可得

![]()

![]() (10)

(10)

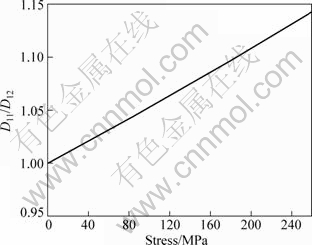

将铝的弹性常数: C11=108.2 GPa,C12=61.3 GPa,空位扩散激活能取实验数据130 kJ/mol,温度为443 K,分别代入式(10)作近似估算,并拟合,其结果如图9所示。由图9可以看出:无外应力时,扩散系数之比为1,说明扩散系数为各向同性;当有外应力时,D11/D12>1,扩散系数呈现明显的各向异性,沿其中某个方向的扩散系数高于另外一个方向的扩散系数,且随着外应力的增加,两个方向上扩散系数的差异越来越大,表明外应力会使得合金中溶质原子沿不同的方向扩散速度不同,从而使析出相产生位向效应。

图9 两个不同方向的扩散系数比值在外力作用下的变化

Fig.9 Variation of diffusion coeffcient ratio along two different orientations under applied stress

4 结论

1) 外加应力会降低Al-Cu-Mg-Ag合金的时效硬化速率,延长欠时效的时间,减小峰值硬度。

2) 时效过程中添加外加应力能够促进Al-Cu-Mg-Ag合金中θ′相的析出,而抑制Ω相的析出和长大。

3) 在外加应力的影响下,Al-Cu-Mg-Ag合金时效析出的Ω相产生应力位向效应,Ω相应力位向效应的形成主要是源于形核阶段。

REFERENCES

[1] PANTELAKIS S, KYRSAN ID IA. Creep resistance of aluminum alloys for the next generation supersonic civil aircrafts[J]. Theoretical and Applied Fracture Mechanics, 1999, 31: 31-39.

[2] 张 坤, 戴圣龙, 黄 敏, 杨守杰, 颜鸣皋. 高纯Al-Cu-Mg-Ag合金的时效析出行为[J]. 中国有色金属学报, 2007, 17(3): 417-421.

ZHANG Kun, DAI Sheng-long, HUANG Min, YANG Shou-jie, YAN Ming-gao. Ageing precipitation behavior of high purity Al-Cu-Mg-Ag alloy[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(3): 417-421.

[3] 刘志义, 李云涛, 刘延斌, 夏卿坤. Al-Cu-Mg-Ag合金析出相的研究进展[J]. 中国有色金属学报, 2007, 17(12): 1905-1915.

LIU Zhi-yi, LI Yun-tao, LIU Yan-bin, XIA Qing-kun. Development of Al-Cu-Mg-Ag alloys[J]. The Chinese Journal of Nonferrous Metals, 2007, 17(12): 1905-1915.

[4] Bai S, Liu Z y, Li Y t, Hou Y h, Chen X. Microstructures and fatigue fracture behavior of an Al-Cu-Mg-Ag alloy with addition of rare earth Er[J]. Materials Science and Engineering A, 2010, 527(7/8): 1806-1814.

[5] XIA Q K, LIU Z y, LI Y t. Microstructure and properties of Al-Cu-Mg-Ag alloy exposed at 200 ℃ with and without stress[J]. Transactions of Nonferrous Metals Society of China, 2008, 18(4):789-794.

[6] Liu X Y, Pan Q L, Lu C G, He Y B, Li W B, Liang W J. Microstructure and mechanical properties of Al-Cu-Mg-Mn-Zr alloy with trace amounts of Ag[J]. Materials Science and Engineering A, 2009, 525(1/2): 128-132.

[7] Xiao D h, Wang J n, Chen K h, Huang B y. Superplastic deformation of a heat-resistant Al-Cu-Mg-Ag-Mn alloy[J]. Journal of Materials Processing Technology, 2009, 209(7): 3300-3305.

[8] SONG M, CHEN K h, HUANG L p. Effects of Ag addition on mechanical properties and microstructures of Al-8Cu-0.5Mg alloy[J]. Transactions of Nonferrous Metals Society of China, 2006, 16(4): 766-771.

[9] Hosford W F, Agrawal S P. Effect of stress during aging on the precipitation of θ′ in Al-4W pct Cu[J]. Metallurgical Transactions A, 1975, 6: 487-491.

[10] Eto T, Sato A, Mori T. Stress-oriented precipitation of G.P Zones and theta prime in an Al-Cu alloy[J]. Acta Metallurgical, 1978, 26: 499-508.

[11] 陈大钦, 郑子樵, 李世晨, 陈志国, 刘祖耀. 外加应力对Al-Cu及Al-Cu-Mg-Ag合金析出相生长的影响[J]. 金属学报, 2004, 40(8): 799-804.

CHEN Da-qin, ZHENG Zi-qiao, LI Shi-chen, CHEN Zhi-guo, LIU Zu-yao. Effect of external stress on the growth of precipitates in Al-Cu and Al-Cu-Mg-Ag alloys[J]. Acta Metallrugica Sinica, 2004, 40(8): 799-804.

[12] Sauthoff G. The effect of an external elastic stress on the precipitation behaviour of a Fe-Mo-Au alloy[J]. Zeitschrift Für Metallkunde, 1977, 68: 500-505.

[13] Skrotzki B , Shiflet G J , Starke E A Jr. On the effect of stress on nucleation and growth of precipitates in an Al-Cu-Mg-Ag alloy[J]. Metallurgical and Materials Transactions A, 1996, 27: 3431-3444.

[14] Zhu A W, Chen J, Starke E A Jr. Precipitation strengthening of stress-aged Al-xCu alloys[J]. Acta Materialia, 2000, 48 (9): 2239.

[15] Wang S C, Starink M J. Precipitates and intermetallic phases in precipitation hardening Al-Cu-Mg-(Li) based alloys[J]. International Materials Reviews, 2005, 50(4): 193-215.

[16] Ringer S P, Muddle B C, Polmear I J. Effects of cold work on precipitation in Al-Cu-Mg-(Ag) and Al-Cu-Li-(Mg-Ag) alloys[J]. Metallurgical Transactions A, 1995, 26: 1659-1671.

[17] Hutchinson C R, Fan X, Pennycook S J, Shiflet G J. On the origin of the high coarsening resistance of Ω plates in Al-Cu-Mg-Ag alloys[J]. Acta Materialia. 2001, 49: 2827-2841.

[18] Wang Z M, Shiflet G J. Heterogeneous nucleation of δ on dislocations in a dilute aluminum-lithium alloy [J]. Metallurgical Transactions A, 1996, 27(6): 1599-1610.

[19] 李 剑, 郑子樵, 陈大钦, 李世晨, 殷顺高, 刘祖耀. Al-Cu合金应力时效动力学研究[J]. 稀有金属, 2005, 29(4): 539-543.

LI Jian, ZHENG Zi-qiao, CHEN Da-qin, LI Shi-chen, YIN Shun-gao, LIU Zu-yao. Kinetics study on stress aging of Al-Cu alloy[J]. Chinese Journal of Rave Metals, 2005, 29(4): 539-543.

收稿日期:2009-10-29;修订日期:2010-05-27

通信作者:潘清林,教授,博士;电话:0731-88830933;E-mail:pql@mail.csu.edu.cn