文章编号: 1004-0609(2006)07-1295-05

铜电解液碳酸钡脱铋新工艺

王学文1, 肖炳瑞2, 张 帆2

(1. 中南大学 冶金科学与工程学院, 长沙 410083;

2. 江西铜业公司 贵溪冶炼厂, 贵溪 335424)

摘 要:

对铜电解液碳酸钡脱铋工艺进行研究, 提出机械活化盐酸催化的铜电解液碳酸钡脱铋新工艺, 其工艺过程为: 将碳酸钡粉末加水调和研磨制浆后, 再加入适量盐酸到碳酸钡浆料中作催化剂, 待铜电解液预热到80℃左右加入碳酸钡料浆, 搅拌1h后过滤。 实验结果表明, 采用碳酸钡脱铋新工艺, 1m3铜电解液加入10kg碳酸钡, 用0.1L盐酸(HCl 27%)作催化剂, Bi的脱除率可达70%, 脱铋渣含Bi量大于4%。 与传统碳酸钡脱铋工艺相比较, 新工艺净化1m3铜电解液节省碳酸钡40kg, 脱铋渣中Bi含量增加3倍。

关键词: 碳酸钡; 铜电解精炼; 溶液净化

中图分类号: TF803.25 文献标识码: A

New process of bismuth removal from

copper electrolyte with barium carbonate

WANG Xue-wen1, XIAO Bing-rui2, ZHANG Fan2

(1. School of Metallurgical Science and Engineering, Central South University,

Changsha 410083, China;

2. Guixi Smelter, Jiangxi Copper Corp., Guixi 335424, China)

Abstract: The process of bismuth removal from copper electrolyte with barium carbonate was studied. The new process of bismuth removal from copper electrolyte with barium carbonate was proposed. In the process, barium carbonate powder was first ground with water in a colloid mill, then hydrochloric acid as catalyst was added into the slurry, which was added in the copper electrolyte heated to about 75℃ under stirring condition. After stirring for 1h, filtration was performed. The experimental results show that, by the process, 10kg barium carbonate with 0.1L hydrochloric acid (HCl 27%) as catalyst is added in 1m3 copper electrolyte, 70% Bi can be removed from the electrolyte, and the Bi content in filter residue is more than 4%. Compared with the conventional process of bismuth removal from copper electrolyte with barium carbonate, 40kg barium carbonate is saved when 1m3 copper electrolyte is purified by the new process of bismuth removal, and the Bi content in the filter residue increases 3 times.

Key words: barium carbonate; copper electrorefining; solution purification

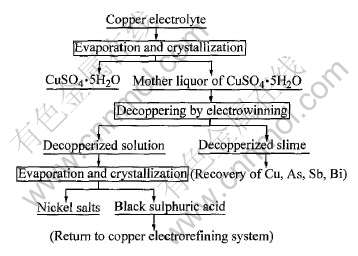

在阳极铜电解精炼过程中, 铜及比铜活泼的金属通过电化学溶解进入电解液, 其中砷、 锑、 铋能以多种化合物形式存在于铜电解液中。 如果不从循环系统定期抽取部分电解液进行净化, 这些杂质将会在电解液中不断积累而饱和。 然而, 在这些杂质达到饱和之前就会出现诸如阴极污染及阳极钝化等严重影响生产的事故。 因此, 铜电解液必须净化。 铜电解液传统净化工艺包括铜的回收和杂质元素的分离。 图1所示为铜电解液净化传统工艺流程。

图1 铜电解液净化传统工艺流程图

Fig.1 Flow diagram of conventional purification process of copper electrolyte

铜电解液净化传统工艺存在很多缺陷, 如能耗高、 铜损耗大、 产生有毒气体等。 因此, 冶金工作者提出了许多铜电解液净化的方法, 其中包括溶剂萃取法[1], 离子交换法[2], 活性炭吸附法[3, 4], 含Sb吸附剂选择性吸附法[5, 6], 双氧水氧化脱杂法[7]及碳酸钡共沉淀法等[8-10]。

碳酸钡共沉淀法对铜电解液中Bi的脱除有特效[8-10], 但它只是铜电解液传统净化工艺的补充。 高铋阳极铜电解, Bi的溶出率特别高, 如果单一采用传统净化工艺脱除电解液中的杂质, 不仅生产成本高, 而且电解过程中铜/酸难以平衡。 遇到这种情况一般采用碳酸钡辅助脱铋[9, 10]。 铜电解液碳酸钡脱铋的工艺过程为: 搅拌加入碳酸钡粉末到预热80℃左右的铜电解液中, 反应结束后过滤, 滤液返电解系统, 滤渣集中堆存。

使用过程发现, 上述铜电解液碳酸钡脱铋工艺存在作业时间长(约80℃搅拌4h)、 碳酸钡耗量大(1m3铜电解液加入50kg碳酸钡)、 操作环境差(大量碳酸钡粉尘飞扬), 且脱铋得到的滤渣(含Bi约1%)难以综合回收等缺点[9]。 为了弥补铜电解液碳酸钡脱铋传统工艺的不足, 本文作者对铜电解液碳酸钡脱铋进行了研究, 并提出了机械活化盐酸催化的铜电解液碳酸钡脱铋新工艺。

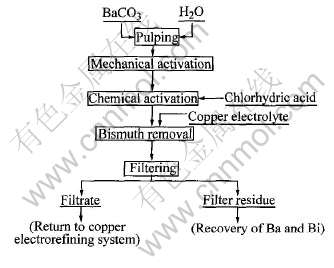

1 实验

本研究用工业碳酸钡作为铜电解液脱铋试剂, 具体工艺流程如图2所示。 工业碳酸钡先按固/液质量比1∶0.5~1加水调和研磨制浆后, 再按BaCO3/HCl质量比90∶0.5~1加盐酸活化, 然后按1m3铜电解液加约10kg碳酸钡的剂量将碳酸钡料浆注入到预热至80℃左右的含Bi铜电解液中搅拌1h后过滤。

图2 铜电解液碳酸钡脱铋新工艺流程

Fig.2 New process flow diagram of removal bismuth from copper electrolyte with barium carbonate

实验主要设备: 工业胶体磨, 10m3钛真空蒸发器, 10m3硫酸铜结晶缸, 100m2板框压滤机。

实验样品分析采用ICP等离子发射光谱仪(PS-6 PLASMA SPECTROVAC, BAIRD (USA))和常规化学分析法。

2 结果与讨论

2.1 铜电解液碳酸钡脱铋新工艺机理

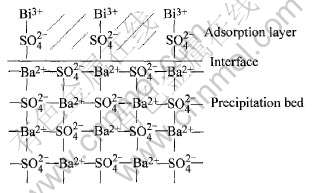

碳酸钡遇铜电解液发生以下反应:

直接加碳酸钡粉末于电解液中, 反应生成的BaSO4覆盖在BaCO3表面上, 造成BaCO3转型速度慢, 且反应放出的CO2气体带出大量碳酸钡粉末污染环境。 防止碳酸钡粉尘飞扬最有效的办法是加水将碳酸钡粉末浆化。 这样不仅改善了作业环境, 而且使碳酸钡粉末提前湿润, 有利于反应(1)的进行。

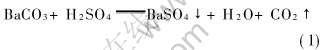

图3所示为铜电解液碳酸钡脱铋过程中BaSO4沉淀对铜电解液中Bi3+产生表面选择性吸附的示意图[11]。 Bi3+与Ba2+的离子半径较接近, 由于反应(1)产生的BaSO4晶体迅速长大, 使得被吸附在其表面的Bi3+来不及离开就陷入晶体内部而形成共沉淀。 因此, 提高铜电解液碳酸钡脱铋效率的关键是加快反应(1)的速度。

图3 BaSO4晶体表面吸附作用示意图

Fig.3 Schematic diagram of surface adsorption of BaSO4 crystal

反应(1)是固液异相反应。 当反应温度确定后, 加快反应速度常用的方法是增大固体反应物的比表面积。 本研究采用碳酸钡粉末加水调和后, 通过机械研磨使之胶体化, 并在碳酸钡胶体溶液中加入适量盐酸作催化剂。

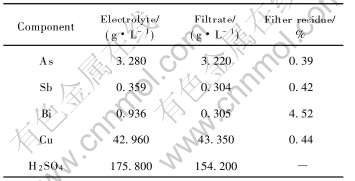

表1所列为铜电解液碳酸钡脱铋新工艺的工业生产数据, 其中As、 Sb、 Bi 是ICP分析结果, Cu和H2SO4是常规化学法分析结果。 从表1可以看出, 工业碳酸钡加水调和及机械研磨使之胶体化后, 再加盐酸作催化剂, 铜电解液碳酸钡脱铋滤渣中Bi的含量较传统工艺提高了3倍, 而搅拌时间仅用1h, 约为传统工艺反应时间的1/4。

表1 铜电解液碳酸钡脱铋结果

Table 1 Results of removal bismuth from copper electrolyte with barium carbonate

碳酸钡粉末加水调和机械研磨使之胶体化不仅使碳酸钡颗粒的比表面积增大, 而且还起到机械活化的作用, 使碳酸钡晶体的表面能升高、 反应(1)的活化能降低及速度加快, Bi共沉淀的量增多。

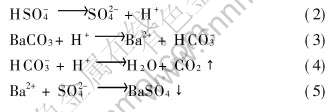

碳酸盐遇强酸放出CO2气体是分步进行的[12]。 因此, 反应(1)的机理如下:

由于反应(1)是固/液异相反应, 不难看出Ba2+进入溶液是BaCO3转化成BaSO4的控制步骤。 碳酸钡加水调和及机械研磨使之胶体化后, 加入适量盐酸, 部分BaCO3转化成BaCl2和Ba(HCO3)2。 当碳酸钡料浆加入预热的铜电解液中, Cl-在反应物的界面起催化作用:

BaCO3转型速度加快, 形成的BaSO4晶核增多, BaSO4沉淀的比表面积增大, 沉淀物对铜电解液中Bi3+的吸附能力增强, 从而使得碳酸钡脱铋效率显著提高。

铜电解液碳酸钡脱铋滤渣物相分析发现, 碳酸钡料浆中的Cl-在催化反应(1)的同时, 还促使部分Bi3+离子生成BiOCl。 由于反应(1)为耗酸过程, 反应物界面的酸度较铜电解液内部的酸度低得多。

![]()

2.2 碳酸钡加入量与铜电解液脱Bi率

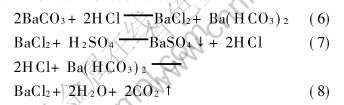

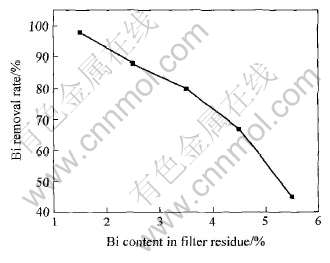

图4所示为铜电解液脱Bi率与滤渣Bi含量的关系(RBi=(c(Bi(E))-c(Bi(F)))/c(Bi(E)), 式中RBi为Bi脱除率; c(Bi(E))为电解液中Bi的浓度; c(Bi(F))为滤液中Bi的浓度)。 由图4可以看出, 随着铜电解液Bi3+脱除率升高, 滤渣Bi含量降低。 由于随着铜电解液中Bi3+的浓度降低, BaSO4沉淀对Bi3+的吸附越来越困难。 因此, 过分追求Bi的脱除率会造成碳酸钡的单耗增大。 实践表明, 铜电解液碳酸钡脱铋控制脱Bi率在70%左右是经济合理的, 即1m3铜电解液加约10kg碳酸钡。

图4 铜电解液中Bi脱除率与滤渣中Bi含量的关系

Fig.4 Relationship between removal rate of Bi from copper electrolyte and Bi content in filter residue

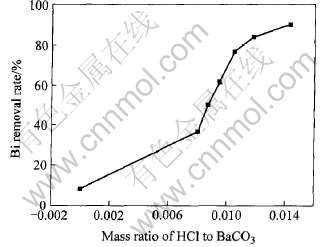

2.3 盐酸加入量与铜电解液脱Bi率

图5所示为1m3铜电解液加15kg碳酸钡条件下测定的HCl/BaCO3质量比对铜电解液脱Bi率的影响。 由图5可以看出, 100kg碳酸钡加入1L左右的工业盐酸(HCl质量分数为27%, ρ=1.135g/cm3)就有明显的催化作用。 盐酸是铜电解精炼添加剂之一[13]。 虽然碳酸钡脱铋加盐酸作催化剂不会对阴极铜质量造成太大的影响, 但盐酸在铜电解过程中的主要作用之一是降低铜电解液中Ag+的浓度, 抑制Ag+在阴极上析出。 因此, 碳酸钡脱铋加盐酸作催化剂, 其加入量必须控制在铜电解工艺的容许范围内[14], 否则会造成电解过程中Ag的不必要损失[11]:

![]()

图5 HCl和BaCO3质量比对铜电解液Bi脱除率的影响

Fig.5 Influence of mass rate of HCl to BaCO3 on Bi removal rate

由于反应(3)是铜电解液碳酸钡脱铋的控制步骤, 因此只要碳酸钡料浆中部分BaCO3转化成Ba(HCO3)2, BaCO3转型的速度就可以加快。 在实际作业过程中, 如果将用作铜电解添加剂的盐酸全部用于铜电解液碳酸钡脱铋的催化剂还不够, 可以将盐酸的加入量适当减少, 即在每批碳酸钡料浆中加入一定量的盐酸后, 通入CO2气体使部分BaCO3转化成Ba(HCO3)2:

![]()

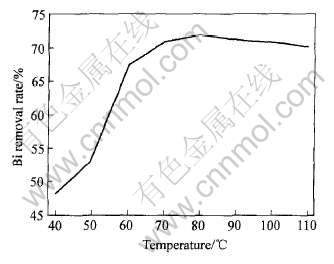

2.4 温度对铜电解液脱Bi率的影响

图6所示为1m3铜电解液加10kg碳酸钡条件下测定的电解液温度与脱Bi率的关系。 从图6可以看出, 当电解液预热至温度为80℃左右时就可获得满意的脱Bi效果; 若温度太高, 脱Bi率反而有所下降, 这除了预热和搅拌过程水蒸发溶液体积缩小造成的误差外, 还与温度升高Cl-的催化活性降低有关。

![]()

热力学计算结果表明[15, 16], 反应(1)是放热反应(ΔH=-18262.42J), 但其热效应还不足以使体系温度明显升高。 因此, 在冬天水温较低, 碳酸钡料浆要预热到40℃以上才能获得理想的脱铋效率。

图6 电解液温度与Bi脱除率的关系

Fig.6 Relationship of Bi removal rate and copper electrolyte temperature

2.5 铜电解液自净化脱Bi

BaCO3或PbCO3与铜电解液作用分别形成BaSO4和PbSO4。 Ba2+的离子半径与Pb2+的接近, BaSO4的结构与PbSO4相似, 因此PbCO3也可作为铜电解液脱Bi试剂[7]。 钡的硫化物与铜的硫化物性质相差很远, 而铅却是铜精矿中的伴生元素。 矿产阳极铜中都含有一定量的Pb, 在电解精炼过程中, 阳极铜中的Pb电化学溶解进入电解液, 接着Pb2+与SO2-4结合形成PbSO4沉淀进入阳极泥[13]。 电解液中形成的PbSO4越多, 与之共沉淀的Bi3+就越多。 由此可看出, 适当提高阳极铜中Pb的含量, 可以提高铜电解液自净化脱Bi的能力, 这与铜电解生产的统计结果一致。

3 结论

碳酸钡粉末加水调和制浆后, 加入盐酸或通入CO2气体使之活化, 然后注入到预热含Bi的铜电解液中搅拌1h, 1m3铜电解液加入10kg碳酸钡, 脱Bi率可达70%, 滤渣含Bi大于4%。 碳酸钡粉末经过机械活化盐酸催化可明显减少碳酸钡用量, 缩短作业时间, 降低生产成本, 改善作业环境, 为一种经济有效的铜电解液脱Bi新方法。

REFERENCES

[1]Navarro P, Simpson J, Aiguacil F J. Removal of antimony (Ⅲ) from copper in sulphuric acid solution by solvent extraction with LIX 1104SM[J]. Hydro-metallurgy, 1999, 53: 121-131.

[2]Douglas S F. Solution purification[J]. Hydrometallurgy, 1992, 30: 327-344.

[3]Toyabe K, Segawa C, Sato H. Impurity control of electrolyte at Sumitomo Niihana copper refining[A]. Hoffmann J E. The Electrorefining and Winning of Copper[C]. Warrendale: Metal Society Inc, 1987. 117-128.

[4]Navarro P, Aiguacil F J. Adsorption of antimony and arsenic from a copper electrorefining solution onto activated carbon[J]. Hydrometallurgy, 2002, 66: 101-105.

[5]王学文, 陈启元, 龙子平, 等. Sb在铜电解液净化中的应用[J]. 中国有色金属学报, 2002, 12(6): 1277-1280.

WANG Xue-wen, CHEN Qi-yuan, LONG Zi-ping, et al. Application of antimony in purification of copper electrolyte[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(6): 1277-1280.

[6]WANG Xue-wen, CHEN Qi-yuan, YIN Zhou-lan, et al. Removal of impurities from copper electrolyte with adsorbent containing antimony[J]. Hydrometallurgy, 2003, 69: 39-44.

[7]王学文, 苏中府, 肖炳瑞. 一种铜电解液除锑脱杂方法[P]. 中国专利: 1254025, 2000-24-05.

WANG Xue-wen, SU Zhong-fu, XIAO Bing-rui. Method of removing antimony with other impurities from copper electrolyte[P]. Chinese Patent: 12554025, 2000-24-05.

[8]Olli V J. Process for selective removal of bismuth and antimony from an electrolyte, especially in electrolytic refining of copper[P]. U S Patent: 4157946, 1979-12-06.

[9]聂仲文. 高铋阳极铜的电解精炼[J]. 有色冶炼, 1995, 24(5): 25-26.

NIE Zhong-wen. Electrorefining of high-bismuth anode copper[J]. Non-ferrous Smelting, 1995, 24(5): 25-26.

[10]San M A F, Conde C C, Belcina A O. 菲律宾联合熔炼与精炼公司熔炼厂和精炼厂的改进[A]. 邓文基, 译. 铜的火法冶金——1995铜国际会议论文集[C]. 北京: 冶金工业出版社, 1998. 74-86.

San M A F, Conde C C, Belcina A O. Improvement in the Smelter and the Refiner of Philippine Associated Smelting and Refining Corporation[A]. DENG Wen-ji, tral. Pyrometallurgy of Copper—Simposium of 1995 Copper International Conference[C]. Beijing: Metallurgical Industry Press, 1998. 74-86.

[11]华中师范学院, 东北师范大学, 陕西师范大学. 分析化学[M]. 北京: 人民教育出版社, 1981. 452-456.

Central China Normal College, Northeast Normal University, Shaanxi Normal University. Analytical Chemistry[M]. Beijing: Peoples Education Press, 1981. 452-456.

[12]郝润蓉. 碳(无机化学丛书, 第三卷)[M]. 北京: 科学出版社, 1998. 59-76.

HAO Run-rong. Carbon (Inorganic Chemistry Series, Pert Ⅲ)[M]. Beijing: Science Press, 1998. 59-76.

[13]赵天从. 重金属冶金学(上册)[M]. 北京: 冶金工业出版社, 1981. 134-146.

ZHAO Tian-cong. Metallurgy of Heavy Metals (Vol.1)[M]. Beijing: Metallurgical Industry Press, 1981. 134-146.

[14]李仕雄, 谢大元, 林升叨, 等. 铜电解添加剂的工业监控[J]. 中国有色金属学报, 2004, 14(1): 132-136.

LI Shi-xiong, XIE Da-yuan, LIN Sheng-dao, et al. Industrial control of copper electrolysis additive[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(1): 132-136.

[15]钟竹前, 梅光贵. 化学位图在湿法冶金和废水净化中的应用[M]. 长沙: 中南工业大学出版社, 1986. 393-420.

ZHONG Zhu-qian, MEI Guang-gui. Application of Diagrams of Chemical Potential in Hydrometallurgy and Purification of Wastewater[M]. Changsha: Central South University of Technology Press, 1988. 393-420.

[16]姚允斌, 解涛, 高英敏. 物理化学手册[M]. 上海: 上海科学技术出版社, 1985. 844-845.

YAO Yun-bin, XIE Tao, GAO Ying-min. Handbook of Physical Chemistry[M]. Shanghai: Shanghai Science and Technology Press, 1985. 844-845.

(编辑李艳红)

收稿日期: 2005-12-21; 修订日期: 2006-03-02

通讯作者: 王学文, 副教授, 博士; 电话: 0731-8830472; E-mail: wxwcsu@163.com

[2]Douglas S F. Solution purification[J]. Hydrometallurgy, 1992, 30: 327-344.

[5]王学文, 陈启元, 龙子平, 等. Sb在铜电解液净化中的应用[J]. 中国有色金属学报, 2002, 12(6): 1277-1280.

[7]王学文, 苏中府, 肖炳瑞. 一种铜电解液除锑脱杂方法[P]. 中国专利: 1254025, 2000-24-05.

[9]聂仲文. 高铋阳极铜的电解精炼[J]. 有色冶炼, 1995, 24(5): 25-26.

[11]华中师范学院, 东北师范大学, 陕西师范大学. 分析化学[M]. 北京: 人民教育出版社, 1981. 452-456.

[12]郝润蓉. 碳(无机化学丛书, 第三卷)[M]. 北京: 科学出版社, 1998. 59-76.

[13]赵天从. 重金属冶金学(上册)[M]. 北京: 冶金工业出版社, 1981. 134-146.

[14]李仕雄, 谢大元, 林升叨, 等. 铜电解添加剂的工业监控[J]. 中国有色金属学报, 2004, 14(1): 132-136.

[15]钟竹前, 梅光贵. 化学位图在湿法冶金和废水净化中的应用[M]. 长沙: 中南工业大学出版社, 1986. 393-420.