面齿轮啮合过程中齿面接触分析

何国旗1, 2,严宏志1,胡威1,何瑛3,舒陶量2

(1. 中南大学 机电工程学院 高性能复杂制造国家重点实验室,湖南 长沙,410083;

2. 湖南工业大学 机械工程学院,湖南 株洲,412007;

3. 湖南理工职业技术学院 资源工程系,湖南 湘潭,411104)

摘 要:

原理,研究面齿轮啮合过程中的齿面接触特性;运用MATLAB软件编制相应的程序仿真出齿数差 =1~3的圆柱齿轮与面齿轮啮合时面齿轮齿面的接触轨迹、接触区域面积及形状,并通过面齿轮齿面接触检测实验验证其正确性。研究结果表明:圆柱齿轮的齿数差对面齿轮传动的齿面接触区域的面积和位置影响不大,而传动比对齿面接触区域的位置影响较大,传动比越大,齿面接触区域越靠近面齿轮轮齿的中部,越有利于提高面齿轮传动的性能。同时实验表明齿面接触面积和形状受制造精度影响,精度越高,齿面接触区域面积和形状越稳定,传动质量越高。因此,大的传动比和高的制造精度对提高面齿轮的传动性能是有益的。

=1~3的圆柱齿轮与面齿轮啮合时面齿轮齿面的接触轨迹、接触区域面积及形状,并通过面齿轮齿面接触检测实验验证其正确性。研究结果表明:圆柱齿轮的齿数差对面齿轮传动的齿面接触区域的面积和位置影响不大,而传动比对齿面接触区域的位置影响较大,传动比越大,齿面接触区域越靠近面齿轮轮齿的中部,越有利于提高面齿轮传动的性能。同时实验表明齿面接触面积和形状受制造精度影响,精度越高,齿面接触区域面积和形状越稳定,传动质量越高。因此,大的传动比和高的制造精度对提高面齿轮的传动性能是有益的。

关键词:

中图分类号:TH132.4 文献标志码:A 文章编号:1672-7207(2013)01-0095-06

Tooth contact analysis of face gear meshing

HE Guoqi1, 2, YAN Hongzhi1, HU Wei1, HE Ying3, SHU Taoliang2

(1. State Key Laboratory of High-Performance Complex Manufacturing,

School of Mechanical and Electrical Engineering, Central South University, Changsha 410083, China;

2. School of Mechanical Engineering, Hunan University of Technology, Zhuzhou 412007, China;

3. Department of Resources Engineering, Hunan Vocational Institute of Technology, Xiantan 411104, China)

Abstract: According to the theory of face-gear meshing, a study was done on the tooth contact characteristics of the face-gear in meshing process. A meshing simulation of a face-gear and a cylindrical gear, with difference in the number of teeth  =1-3, was conducted to obtain the contact path of face-gear tooth surface and the area and shape of contact region, with corresponding programs programmed by using MATLAB software. And the conclusion was right verified by the detection experiments on face-gear tooth surface contact. The results show that the difference in numbers of teeth of the cylindrical gear has little effect on the area and location of the contact area of the tooth surface in face-gear transmission, while the transmission ratio has a great impact on the location of the contact area of tooth surface. The larger the transmission ratio, and closer of the tooth contact area to the middle of the face gear teeth, the more improvement for the property of face-gear transmission. The area and shape of the tooth surface contact area is influenced by the manufacturing precision. The higher accuracy and more stabe, the area and shape of the tooth surface contact area bring about the higher quality of transmission. Therefore, large transmission ratio and high manufacture precision are beneficial to improve the quality of face-gear transmission.

=1-3, was conducted to obtain the contact path of face-gear tooth surface and the area and shape of contact region, with corresponding programs programmed by using MATLAB software. And the conclusion was right verified by the detection experiments on face-gear tooth surface contact. The results show that the difference in numbers of teeth of the cylindrical gear has little effect on the area and location of the contact area of the tooth surface in face-gear transmission, while the transmission ratio has a great impact on the location of the contact area of tooth surface. The larger the transmission ratio, and closer of the tooth contact area to the middle of the face gear teeth, the more improvement for the property of face-gear transmission. The area and shape of the tooth surface contact area is influenced by the manufacturing precision. The higher accuracy and more stabe, the area and shape of the tooth surface contact area bring about the higher quality of transmission. Therefore, large transmission ratio and high manufacture precision are beneficial to improve the quality of face-gear transmission.

Key words: face-gear meshing; contact path; contact area of tooth surface; transmission ratio

面齿轮传动是一种圆柱齿轮与圆锥齿轮相啮合的齿轮传动,面齿轮由尺寸与啮合中的渐开线圆柱齿轮相同或者相近的刀具经范成加工而成。面齿轮在分流-汇流传动方面的独特性[1-2]使其在航空领域尤其是新型战斗直升机中的应用具有潜在优势。面齿轮齿面接触区域是指在面齿轮啮合的轮齿表面上接触线的叠加。接触区域的大小、形状和位置不仅仅反映了单个齿轮的制造精度,同时反映了齿轮副的安装和传动精度[3],是影响齿轮副传动的承载能力、使用寿命、传动质量及效率、噪声等综合技术指标:因此,通常把齿面接触区域作为评价齿轮传动动态性能的重要依 据[4]。目前,国内外就面齿轮啮合原理、面齿轮齿面接触强度、面齿轮轮齿弯曲强度、切齿以及磨齿加工等方面开展了实验研究。Litvin等[1-2, 5-7]对面齿轮传动以及面齿轮的齿面生成、加工方法、结构应力和有限元建模分析等方面进行了研究,发展了面齿轮传动点接触理论。李政民卿等[8]对点接触面齿轮传动承载接触进行了分析。罗太景[3]对圆柱齿轮齿面接触斑痕的形式进行了分析,研究了出齿面接触斑点和传动噪声的关系,根据齿面接触斑痕形成的原因,采取相对应的质量控制方法。侯寅等[4]研究了正交面齿轮传动中的齿面接触特性,得出了圆柱齿轮和正交面齿轮接触点处主曲率的变化规律。然而,目前有关面齿轮啮合过程中齿面接触区域与圆柱齿轮的齿数及传动比之间的关系的研究报道较少,为此,本文作者通过面齿轮啮合过程中齿面接触区域的仿真及面齿轮齿面接触检测实验,研究圆柱齿轮齿数差、传动比及制造精度对面齿轮啮合接触区域的影响。

1 面齿轮啮合齿面接触的描述

1.1 面齿轮齿面方程

面齿轮的加工采用渐开线圆柱齿轮刀具经范成法加工而成,其加工示意图如图1所示。采用范成法加工面齿轮时,若刀具齿面相对于面齿轮按照给定的传动比运动,慢刀具齿面的包络面即为面齿轮的齿面。其齿面方程是根据齿轮的啮合原理,由刀具的齿面方程推导得到[9-10]。

面齿轮齿面方程的推导可以概括为如下几步:(1) 在与刀具固结的坐标系Sm中,确定刀具齿面 ;(2) Sm中的刀具齿面坐标转换至与面齿轮固结的坐标框架S2中,形成依据刀具转角

;(2) Sm中的刀具齿面坐标转换至与面齿轮固结的坐标框架S2中,形成依据刀具转角 变化的刀具曲面组;(3) 在S2坐标框架中,由曲面组和啮合方程联立求出面齿轮齿面

变化的刀具曲面组;(3) 在S2坐标框架中,由曲面组和啮合方程联立求出面齿轮齿面 。面齿轮加工过程中各坐标系的关系如图2所示。

。面齿轮加工过程中各坐标系的关系如图2所示。

图1 面齿轮加工示意图

Fig.1 Schematic diagram of face-gear machining

图2 面齿轮加工时的坐标系

Fig.2 Coordinate system of face-gear machining

刀具渐开线齿面 的方程为[11]:

的方程为[11]:

(1)

(1)

式中:rbm为刀具渐开线的基圆半径;um为刀具齿面 某一点的轴向参数。根据上述步骤,对刀具齿面

某一点的轴向参数。根据上述步骤,对刀具齿面 进行坐标转换,得面齿轮的齿面

进行坐标转换,得面齿轮的齿面 方程为[12] :

方程为[12] :

(2)

(2)

式中: 。面齿轮轮齿的另一个齿面方程可通过改变

。面齿轮轮齿的另一个齿面方程可通过改变 和

和 的符号得到。

的符号得到。

1.2 面齿轮啮合点接触轨迹方程

设在啮合传动中圆柱齿轮和面齿轮的转角分别为 和

和 ,圆柱齿轮在其固定坐标系S10中的齿面方程和齿面法线方程为:

,圆柱齿轮在其固定坐标系S10中的齿面方程和齿面法线方程为:

(3)

(3)

式中:  ;

; 为从圆柱齿轮的动坐标系S1到其固定坐标系S10的坐标转换矩阵;

为从圆柱齿轮的动坐标系S1到其固定坐标系S10的坐标转换矩阵; 为将

为将 去掉第4行和第4列的矩阵。

去掉第4行和第4列的矩阵。

;

;

将 代入式(3)得圆柱齿面上的啮合轨迹方程

代入式(3)得圆柱齿面上的啮合轨迹方程 为[13]:

为[13]:

(4)

(4)

根据坐标转换的关系可知面齿轮在其坐标系S2上的啮合轨迹方程为[13]:

(5)

(5)

1.3 面齿轮传动接触区域面积的确定

设面齿轮传动中,圆柱齿轮在2个正交平面上的曲率半径分别为 和

和 ,面齿轮接触点处在2个正交平面上的曲率半径分别为

,面齿轮接触点处在2个正交平面上的曲率半径分别为 和

和 ,正交主平面与公切面的交线分别为坐标(x1,y1)和(x2,y2)。对于点接触的面齿轮传动,在啮合点处形成接触椭圆,根据接触点主曲率和两弹性体弹性系数与接触椭圆区域的关系,接触区域椭圆长短半轴

,正交主平面与公切面的交线分别为坐标(x1,y1)和(x2,y2)。对于点接触的面齿轮传动,在啮合点处形成接触椭圆,根据接触点主曲率和两弹性体弹性系数与接触椭圆区域的关系,接触区域椭圆长短半轴 和

和 分别为[14-15]:

分别为[14-15]:

(6)

(6)

式中: 和Ei (i=l, 2)分别为2个齿轮材料的泊松比和弹性模量;系数u和v为椭圆积分函数;

和Ei (i=l, 2)分别为2个齿轮材料的泊松比和弹性模量;系数u和v为椭圆积分函数; 和

和 分别为啮合点处的圆柱齿轮齿面的2个主曲率;

分别为啮合点处的圆柱齿轮齿面的2个主曲率; 和

和 分别为啮合点处的面齿轮齿面的两主曲率[14-15]。

分别为啮合点处的面齿轮齿面的两主曲率[14-15]。

(7)

(7)

由上求出的椭圆域长短半径可确定接触区域的面积。

2 面齿轮啮合齿面接触仿真

2.1 面齿轮啮合参数

面齿轮啮合参数为:模数m=5,压力角 =20°,面齿轮齿数N2=40,加工面齿轮的刀具齿数NS=20。考虑到要使面齿轮实现点接触,圆柱齿轮的齿数应该比加工面齿轮时的刀具齿数少1~3个齿[1-4],因此,本文中圆柱齿轮齿数N1分别为17,18和19,施加名义切向力Ft=1 kN对面齿轮啮合时齿面接触区域进行仿真。

=20°,面齿轮齿数N2=40,加工面齿轮的刀具齿数NS=20。考虑到要使面齿轮实现点接触,圆柱齿轮的齿数应该比加工面齿轮时的刀具齿数少1~3个齿[1-4],因此,本文中圆柱齿轮齿数N1分别为17,18和19,施加名义切向力Ft=1 kN对面齿轮啮合时齿面接触区域进行仿真。

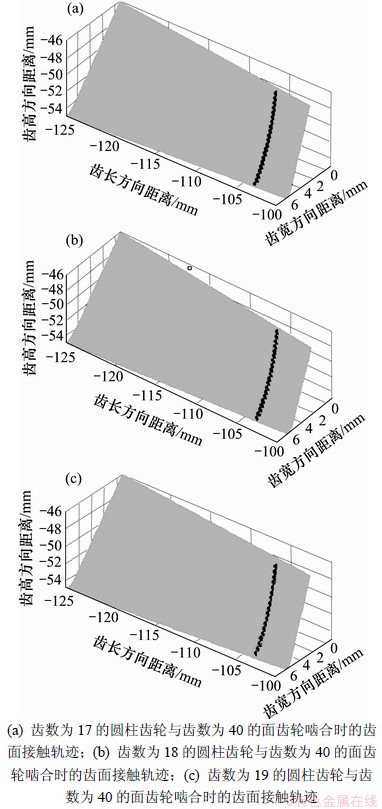

2.2 齿面接触轨迹仿真

运用MATLAB软件编制相应的程序分别对圆柱齿轮的齿数为17,18和19与齿数为40的面齿轮啮合时的齿面接触进行仿真,不考虑制造及安装误差的影响,传动中面齿轮左右齿廓上接触点位置是相互对称的,因此,利用接触点方程,对传动中面齿轮左齿廓上的接触点位置进行仿真。面齿轮啮合的接触轨迹方程(5)所表示的接触轨迹 是1条以

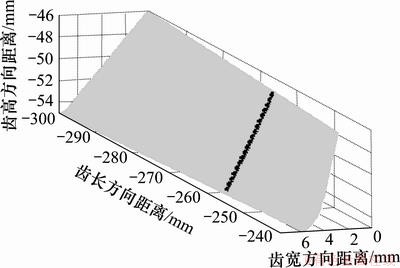

是1条以 为参数的空间曲线,如图3所示。从图3可见:不同齿数的圆柱齿轮与面齿轮啮合的齿面接触轨迹在齿面的位置几乎没有变化。

为参数的空间曲线,如图3所示。从图3可见:不同齿数的圆柱齿轮与面齿轮啮合的齿面接触轨迹在齿面的位置几乎没有变化。

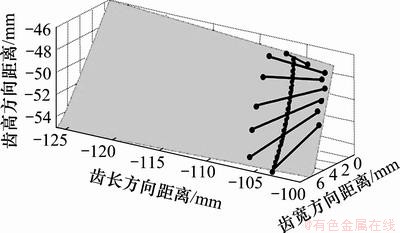

2.3 齿面接触域仿真

在圆柱齿轮的齿数为17的接触轨迹线中选出7个啮合点对实际接触椭圆域进行分析,结果如图4所示。通过分析接触物体表面几何关系可知:物体表面之间有相同距离的点在公切面上将形成类似于椭圆的区域[9]。图4中齿面接触域是以啮合点为椭圆的中心。由于椭圆的短轴相差很大,因此,接触域近似为一条线段。接触区域方向从齿顶到齿底为1组线段,在齿长截面上沿逆时针方向旋转。在齿高中部达到最大,在齿顶位置处较小。从图4可见:面齿轮属于边缘接触,这对面齿轮传动来说是不利的,应尽量避免。

图3 齿数为40的面齿轮啮合齿面接触轨迹仿真结果

Fig.3 Simulation results of tooth contact trajectory of 40-tooth face-gear meshing

2.4 仿真结果

将面齿轮齿数改为100,在其他参数不变的情况下对面齿轮啮合时齿面接触轨迹进行仿真,其结果如图5所示。从图5可见:改变面齿轮传动比能影响齿面接触轨迹,且传动比越大,接触轨迹越靠近齿面中部,对面齿轮啮合越有利。也就是说,大的传动比有利于改善面齿轮的传动质量,或者说,面齿轮传动适合大传动比的场合。

图4 齿数为40的面齿轮啮合齿面接触接触区域仿真结果

Fig.4 Simulation of tooth contact area of 40-tooth face-gear meshing

图5 齿数为100的面齿轮啮合齿面接触轨迹仿真结果

Fig.5 Simulation of tooth contact trajectory of 100-tooth face-gear meshing

3 面齿轮齿面接触测试实验

3.1 面齿轮齿面接触检测机床

根据上述面齿轮的参数加工出相应的面齿轮及圆柱齿轮,实验在四川内江机床厂生产的YD9550滚动检查机上进行。YD9550型低噪音半自动齿轮滚动检查机用于模拟检查轴交角为90°的齿轮副接触精度、安装距、齿侧间隙及工作平稳性等。

3.2 齿轮安装

将涂有红丹粉的配对圆柱齿轮和面齿轮利用夹具分别装在机床的2根主轴上,主动轴安装圆柱齿轮,从动轮安装面齿轮。调整机床,检查其偏置距误差、径向误差和轴向夹角误差,使其正常啮合。启动机床,使从动主轴在低制动下,主动主轴分别进行(高速和低速)正反转。经短期运行后,获得齿面的接触精度、噪声和平稳性等。

3.3 齿面接触检测分析

3.3.1 柱齿轮齿数差对齿面接触区域的影响

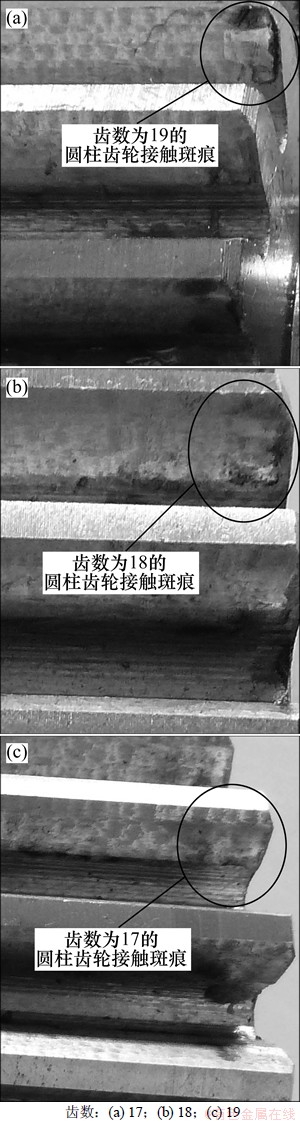

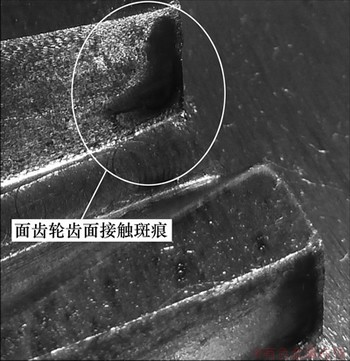

为了检查圆柱齿轮齿数对面齿轮啮合接触区域的影响,分别采用齿数差为1~3(圆柱齿轮齿数为17,18和19)的3个圆柱齿轮与面齿轮进行啮合,3个圆柱齿轮的接触斑痕如图6所示。从3个圆柱齿轮的接触斑痕来看,圆柱齿轮的齿数对面齿轮啮合齿面接触斑痕的位置和大小几乎没有影响。图7所示为经过啮合后的面齿轮齿面接触斑痕,其结果与前面进行的面齿轮齿面接触区域仿真结果一致。

图6 齿数为17,18和19的圆柱齿轮的齿面接触斑痕

Fig.6 Contact scars of cylindrical gears with teeth number of 17, 18 and 19, respectively

图7 面齿轮的齿面接触斑痕

Fig.7 Tooth contact scars of face-gears

3.3.2 单个齿轮的制造精度对齿面接触区域的影响

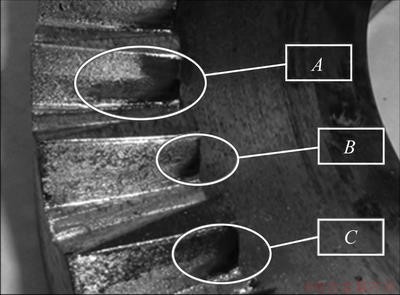

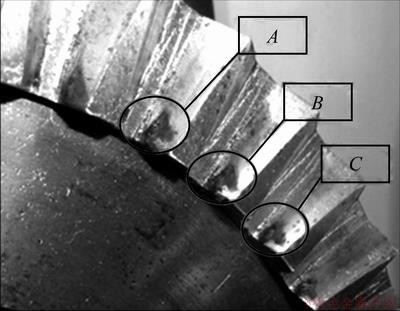

分别用铣齿和磨齿2种方法加工出2个面齿轮,铣齿后的面齿轮精度等级为7级,磨齿后的面齿轮精度等级为6级。分别将2种精度的面齿轮安装在YD9550滚动检查机上,与齿数为18的圆柱齿轮相啮合,进行齿面接触检测。经啮合30 min后,分别检查2面齿轮齿面接触情况。图8和图9所示分别为经铣齿和磨齿的面齿轮齿面接触斑痕。从实验结果看,图8中的连续3个齿面的接触斑痕(A,B和C所指区域)的大小和形状都不一样,而图9中的连续3个齿面的接触斑痕(A,B和C所指区域)的大小和形状却非常相似,可见:面齿轮齿面接触区域的大小和形状与齿轮的制造精度关系密切,精度越高,齿面接触区域越稳定,传动质量越高。

图8 经铣齿后面齿轮齿面接触斑痕

Fig.8 Tooth contact scars of milled face-gear

图9 经磨齿后面齿轮齿面接触斑痕

Fig.9 Tooth contact scars of grinded face-gear

4 结论

(1) 点接触的面齿轮传动中,齿面接触为一椭圆区域,在齿高中部接触区域面积达到最大,在齿顶位置处接触区域面积最小。

(2) 点接触的面齿轮传动齿面接触区域的大小和位置与圆柱齿轮的齿数差关系不大,不同齿数的圆柱齿轮啮合斑痕的位置、大小及形状十分相似。

(3) 面齿轮齿面接触区域的大小和形状与齿轮制造精度有关,精度越高,齿面接触区域越稳定,传动质量越高。

(4) 面齿轮传动的传动比对齿面接触区域的位置影响较大,传动比越大,齿面接触区域越靠近面齿轮轮齿的中部,这对提高面齿轮传动的质量是有利的。因此,在采用面齿轮传动的场合,应考虑大的传动比,以避免产生边缘接触。

参考文献:

[1] Litvin F L, Alfonso F, Hawkins J M, et al. Design, generation and tooth contact analysis (TCA) of asymmetric face-gear drive with modified geometry[R]. Cleveland: NASA TM 210614, 2001: 1-15.

[2] Litvin F L, Zhang Y, Wang J C, et al. Design and geometry of face-gear drives[J]. Transactions of the ASME, Journal of Mechanical Design, 1992, 114(4): 642-647.

[3] 罗太景. 齿轮传动中的齿面接触斑点分析与质量控制[J]. 机械传动, 2009, 33(3): 114-118.

LUO Taijing. Analyses and control method of the gear tooth contact pattern in gear drive[J]. Journal of Mechanical Transmission, 2009, 33(3): 114-118.

[4] 侯寅, 朱如鹏. 面齿轮的齿面接触特性分析[J]. 机械制造研究, 2009, 38(3): 10-12, 29.

HOU Yin, ZHU Rupeng. Research on tooth contact analysis of orthogonal face gear[J]. Machine Building Automation, 2009, 38(3): 10-12, 29.

[5] Handschuh R, Lewicki D, Bossler R. Experimental testing of prototype face-gears for helicopter transmissions[R]. Solihull: NASA Technical Memorandum 105434, 1992: 1-10.

[6] Litvin F L, Wang J C, Bossler R B, et al. Application of face-gear drives in helicopter transmissions[R]. Scottsdale: NASA Technical Memorandum 105655, 1991: 1-10.

[7] David G L, Robert F H, Gregory F H, et al. Evaluation of carburized and ground face gears[R]. Montreal: NASA TM209188, 1999: 1-10.

[8] 李政民卿, 朱如鹏. 面齿轮传动的承载接触分析[J]. 南京航空航天大学学报, 2010, 42(2): 219-223.

LIZHENG Minqing, ZHU Rupeng. Load tooth contact analysis on face gear driver[J]. Journal of Nanjing University of Aeronautics & Astronautics, 2010, 42(2): 219-223.

[9] Kissling U, Beermann S. Face gears: Geometry and strength[J]. Gear Technology, 2007(1): 54-61.

[10] Barone S, Borgianni L, Forte P. Evaluation of the effect of misalignment and profile modification in face gear drive by a finite element meshing simulation[J]. Transactions of ASME, Journal of Mechanical Design, 2004, 126: 916-924.

[11] Guingand M, de Vaujany J P, Jacquin C Y. Quasi-static analysis of a face gear under torque[J]. Computer Methods in Applied Mechanics and Engineering, 2005, 194: 4301-4318.

[12] Litvin F L, Gonzalez-Pei L, Fuentes A, et al. Design and investigation of gear drives with non-circular gears applied for speed variation and generation of functions[J]. Computer Methods in Applied Mechanics and Engineering, 2008, 197: 3783-3802.

[13] ZHANG Jinliang, FANG Zongde, CAO Xuemei, et al. The modified pitch cone design of the hypoid gear: manufacture, stress analysis and experimental tests[J]. Mechanism and Machine Theory, 2007, 42: 147-158.

[14] Zanzi C, Pedrero T I. Application of modified geometry of face gear drive[J]. Computer Methods in Applied Mechanics and Engineering, 2005, 194: 3047-3066.

[15] Simon V. Computer simulation of tooth contact analysis of mismatched spiral bevel gears[J]. Mechanism and Machine Theory, 2007, 42: 365-381.

(编辑 陈灿华)

收稿日期:2012-02-10;修回日期:2012-04-23

基金项目:国家重点基础研究发展规划(“973”计划)项目(2011CB706800);湖南省高等学校科学研究项目(12A038);湖南省自然科学基金资助项目(11JJ5028)

通信作者:严宏志(1964-),男,湖南安乡人,博士,教授,博士生导师,从事数字化制造理论与技术研究;电话:0731-88876612;E-mail: yhzcsu@163.com

摘要:根据面齿轮啮合原理,研究面齿轮啮合过程中的齿面接触特性;运用MATLAB软件编制相应的程序仿真出齿数差 =1~3的圆柱齿轮与面齿轮啮合时面齿轮齿面的接触轨迹、接触区域面积及形状,并通过面齿轮齿面接触检测实验验证其正确性。研究结果表明:圆柱齿轮的齿数差对面齿轮传动的齿面接触区域的面积和位置影响不大,而传动比对齿面接触区域的位置影响较大,传动比越大,齿面接触区域越靠近面齿轮轮齿的中部,越有利于提高面齿轮传动的性能。同时实验表明齿面接触面积和形状受制造精度影响,精度越高,齿面接触区域面积和形状越稳定,传动质量越高。因此,大的传动比和高的制造精度对提高面齿轮的传动性能是有益的。

=1~3的圆柱齿轮与面齿轮啮合时面齿轮齿面的接触轨迹、接触区域面积及形状,并通过面齿轮齿面接触检测实验验证其正确性。研究结果表明:圆柱齿轮的齿数差对面齿轮传动的齿面接触区域的面积和位置影响不大,而传动比对齿面接触区域的位置影响较大,传动比越大,齿面接触区域越靠近面齿轮轮齿的中部,越有利于提高面齿轮传动的性能。同时实验表明齿面接触面积和形状受制造精度影响,精度越高,齿面接触区域面积和形状越稳定,传动质量越高。因此,大的传动比和高的制造精度对提高面齿轮的传动性能是有益的。