DOI:10.19476/j.ysxb.1004.0609.2019.08.08

不同滑动速度下两种钛合金的磨损行为

张秋阳,丁红燕,张 满,周广宏,王正军,郭啸栋,李年莲

(淮阴工学院 机械与材料工程学院,淮安 223003)

摘 要:

采用销-盘式磨损试验机对比研究两种典型双相钛合金TC4和TC11合金在不同滑动速度下的磨损行为,并探讨了磨损机制。结果表明:TC4合金的磨损率随滑动速度加快和载荷增加而增长,滑动速度为4 m/s时,同载荷下的磨损率达到了最高值;而TC11合金的磨损率随滑动速度加快先增加,在滑动速度为2 m/s时达到最高值然后开始下降,在4 m/s时取得最低值。载荷30 N时,TC4合金在滑动速度为1~4 m/s时的磨损机制主要为轻微粘着磨损、磨粒磨损和剥层磨损;TC11合金在滑动速度为1~2 m/s时的磨损机制为轻微粘着磨损、磨粒磨损和剥层磨损,在3 m/s时的为氧化磨损和磨粒磨损,但在4 m/s时的为氧化轻微磨损。两种钛合金在滑动速度为1~2 m/s时的磨损行为与磨损机制相似。但高速下,稳定摩擦氧化物层的存在显著降低了TC11合金的磨损率;而TC4合金由于硬度相对较低,对摩擦氧化物层的支撑作用不足,磨损率快速增长。

关键词:

文章编号:1004-0609(2019)-08-1631-09 中图分类号:TH117.1 文献标志码:A

钛合金作为一种轻金属材料,具有低密度、高强度、无磁性、优良的耐蚀性等特点而广泛应用于海洋舰船、石油化工、航空航天、生物医疗等领域,被称为“第三金属”、“海洋金属”、“太空金属”[1-3]。但钛合金耐磨性较差,早期研究发现,即使在润滑条件下,其接触表面依然表现出明显的擦伤和咬合特征[4-5],这严重限制了钛合金在摩擦磨损领域的应用。随后,关于钛合金的研究主要聚焦于改善其表面耐磨性的涂层方面[6-8]。然而近年来,随着研究的深入,发现钛合金并非总具有较差的磨损性能。通过调整磨损参数,钛合金也可表现出优异的耐磨性[9-11]。何莉萍等[9]研究了TA2和TC4合金的扭动微动磨损特性,发现在部分滑移区,TA2和TC4合金的损伤都很轻微,而在混合区和滑移区,磨损损伤加剧。姚小飞等[10]研究了TC4合金在不同温度下的磨损性能,发现随温度升高,其磨损率出现明显下降。LI等[11]调查了滑动速度对Ti6A4V合金磨损行为的影响,发现随速度改变,磨损行为完全改变,0.75 m/s和4 m/s时氧化物的出现降低了磨损率。

目前,关于钛合金较好耐磨性是否普遍存在尚不清楚,对其在不同条件下的磨损机制也需进一步探究。TC4和TC11合金是常见的两种(α+β)双相钛合金。本文采用销-盘式磨损试验机对比研究了不同滑动速度下两种钛合金随载荷变化的干滑动磨损行为,并结合磨屑、磨损表面和亚表面等磨损特征,探讨了磨损机制,为钛合金在工业中的广泛应用,提供基础数据和理论依据。

1 实验

采用MPX-2000销-盘式磨损试验机进行干滑动磨损试验。分别选取两种典型(α+β)双相钛合金TC4(元素质量分数:5.65% Al、4.02% V、0.062% C、0.015% N、0.012% H、其余Ti)和TC11(元素质量分数:6.12% Al、0.29% Si、1.51% Zr、3.27% Mo、0.15% Fe、0.011% C、0.008% N、0.005% H、0.11% O、其余Ti)作为销材料(中国航发北京航空材料研究院提供),选取GCr15轴承钢(元素质量分数:0.96% C、1.55% Cr、0.268% Si、0.289% Mn、其余Fe)作为对磨盘材料(南京钢铁股份有限公司提供)。将TC4、TC11合金和GCr15钢分别切割成d 5 mm×22 mm的平底圆柱试样和d 34 mm× 10 mm的圆盘试样。随后,采用KRL-15-WZ箱式电阻炉对销、盘试样进行热处理:TC4和TC11合金在955 ℃加热20 min后水冷,540 ℃保温4 h后空冷,获得的硬度分别为34和38HRC;GCr15钢在840 ℃加热30 min充分奥氏体化后油冷,经200 ℃回火2 h后空冷,硬度为60HRC。

磨损试验在室温下进行,滑动过程中无任何润滑介质添加,试验施加的载荷为20、30、40和50 N,滑动速度选取为1、2、3和4 m/s、滑行距离设定为1680 m。试验前,采用碳化硅砂纸将两种钛合金销和GCr15钢盘的接触表面逐级打磨,并用无水乙醇超声清洗去除油污后吹干。将干净的销、盘试样分别安装在试验机上、下主轴的夹具上。滑动过程中,销试样随上主轴定向旋转,而盘试样固定不动。采用称重法表征材料的磨损程度:即采用精度为0.01 mg的电子天秤分别称量销、盘试样磨损前后的质量,取其差值计为磨损质量损失;将磨损质量损失除以材料的密度和滑动距离,转化为磨损率。每次试验重复三次,取其平均值作为最终结果。

磨损后,采用DSX110型超景深显微镜观察磨损表面的宏观形貌并对表面线轮廓进行分析,采用D/Max-2500/pc X射线衍射仪分析两种钛合金磨损表面物相结构,采用FEI Quanta 250场发射扫描电镜观察磨屑、磨损表面和亚表面的微观形貌,并采用配备的EDAX能谱仪对特定区域进行成分分析。

2 结果与讨论

2.1 磨损率

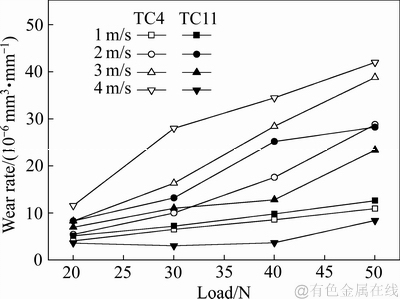

图1所示为两种钛合金在不同滑动速度下随载荷变化的磨损率曲线。在滑动速度为1 m/s时,TC4合金的磨损率随载荷增加而缓慢增长。在滑动速度达到或超过2 m/s时,磨损率急剧增长。相同载荷下,滑动速度越快,磨损率越大。在滑动速度为4 m/s时,磨损率达到最高值。TC11合金在滑动速度为1 m/s时的磨损率随载荷增加而增长缓慢,而在滑动速度为2 m/s时,其磨损率急剧增加,且同载荷下明显高于TC4的。随着滑动速度进一步加快,TC11的磨损行为完全不同于TC4合金。在滑动速度为3 m/s时,TC11合金磨损率随载荷增加而增长,但相比于2 m/s时的磨损率有明显下降;在滑动速度为4 m/s时,其磨损率取得最低值,且在20~40 N内随载荷增加仅轻微波动。

图1 TC4(空心)与TC11(实心)合金随载荷变化的磨损率曲线

Fig. 1 Wear rate curves of TC4 (open symbols) and TC11 (full symbols) alloys as function of load at various sliding velocities

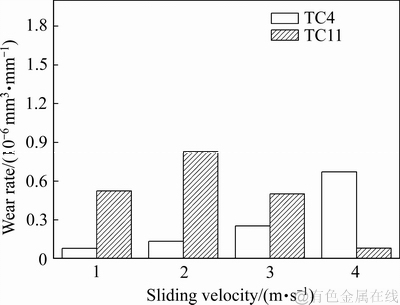

图2所示为载荷30 N时GCr15钢分别对磨TC4和TC11合金的磨损率。相比之下,GCr15钢盘试样所产生的磨损率几乎低于相同条件下TC4和TC11合金磨损率的两个数量级。对磨TC4合金时,GCr15钢的磨损率随滑动速度增加而快速增长。但对磨TC11合金时,磨损率随滑动速度加快先升高,在滑动速度为2 m/s时取得最大值而后下降,在4 m/s时取得最低值。在滑动速度为1~3 m/s时,GCr15钢对磨TC11合金时的磨损率高于其对磨TC4合金的,但在4 m/s时,对磨TC11合金的磨损率更低。

图2 GCr15钢对磨TC4和TC11合金的磨损率

Fig. 2 Wear rate of GCr15 steel sliding against TC4 and TC11 alloys respectively (30 N)

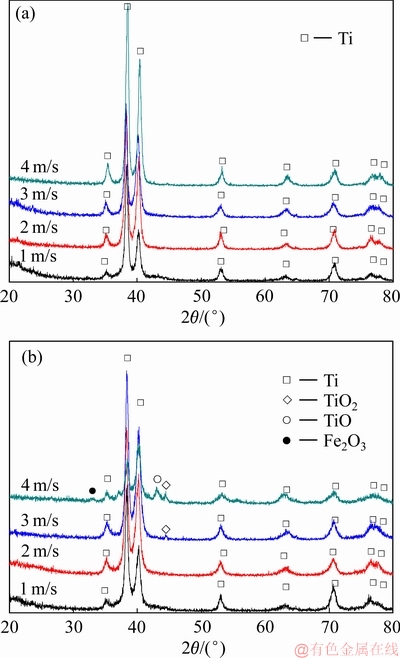

2.2 磨面物相

图3所示为载荷30 N时TC4和TC11合金磨损表面的XRD谱。对于TC4合金,无论其滑动速度,磨损表面的物相均以金属Ti为主,且没有其他物相出现(见图3(a))。这就意味着,干滑动磨损过程中,TC4合金的磨损表面没有摩擦氧化物形成或保留。这与LI等[11]的研究结果不同,可能是由对磨件GCr15钢硬度较高导致的。对于TC11合金,在滑动速度为1~2 m/s时,磨损表面仍以金属Ti为主。随着滑动速度加快,摩擦氧化物的衍射峰开始出现。在滑动速度为3 m/s时,除了金属Ti外,微弱的TiO2峰出现在44°左右。在滑动速度为4 m/s时,氧化物峰明显增强,大量的TiO2、TiO和Fe2O3出现在TC11合金的磨损表面(见图3(b))。

图3 TC4和TC11合金磨损表面物相分析

Fig. 3 XRD patterns of worn surfaces(30 N) for TC4 alloy(a) and TC11 alloy(b)

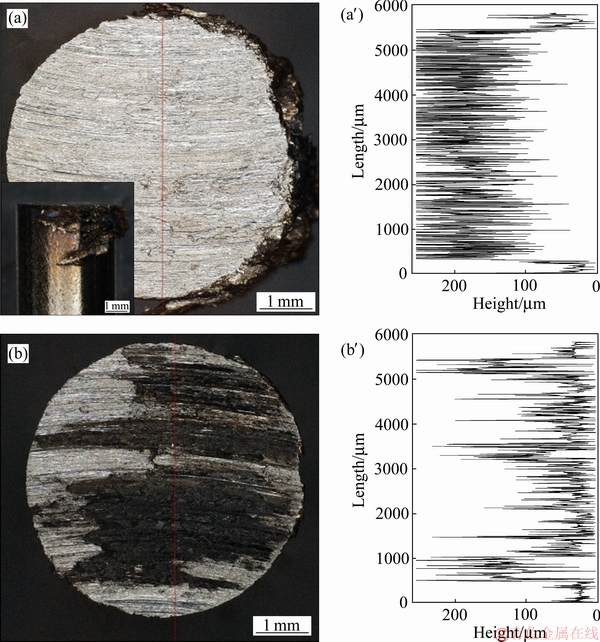

2.3 磨面形貌

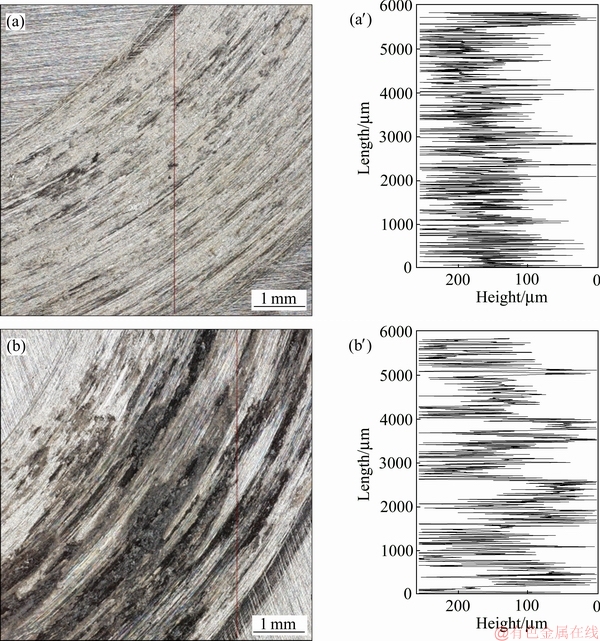

图4和5所示为载荷30 N时TC4、TC11合金和GCr15钢磨损表面的宏观形貌和线轮廓曲线。在滑动速度为1~4 m/s时,TC4合金的磨损表面总是呈现出明亮的金属光泽和大量平行于滑动方向的犁沟(1~3 m/s与4 m/s时的磨面特征相似,并未重复给出)。但在滑动速度为4 m/s时,TC4合金磨损表面非常粗糙,销试样甚至出现了严重的塑性挤出现象,如图4(a)和(a′)所示。GCr15钢的磨损表面在1~4 m/s时以金属犁沟为主,但在4 m/s时出现了少量零星分布的黑色岛状区域(见图5((a)和(a′))。TC11合金和其配副的GCr15钢,在滑动速度为1~2 m/s时磨损表面以金属特征为主。随着滑动速度增加,磨面开始出现明显黑色区域。在滑动速度为4 m/s时,黑色区域几乎完全覆盖磨损表面(见图4(b)和(b′)及图5(b)和(b′))。由XRD谱可知,黑色岛状区域由大量摩擦氧化物构成。线轮廓曲线表明,黑色岛状明显比光亮犁沟区域更加平坦、光滑。

图4 TC4和TC11合金的磨面表面宏观形貌和线轮廓曲线

Fig. 4 Macro-morphologies and line profiles of worn surfaces(4 m/s and 30 N) for TC4 alloy((a), (a′)) and TC11 alloy((b), (b′))

图5 GCr15钢的磨面表面宏观形貌和线轮廓曲线

Fig. 5 Macro-morphologies and line profiles of worn surfaces(4 m/s and 30 N) for GCr15 steel against TC4 alloy((a), (a′)) and TC11 alloy((b), (b′))

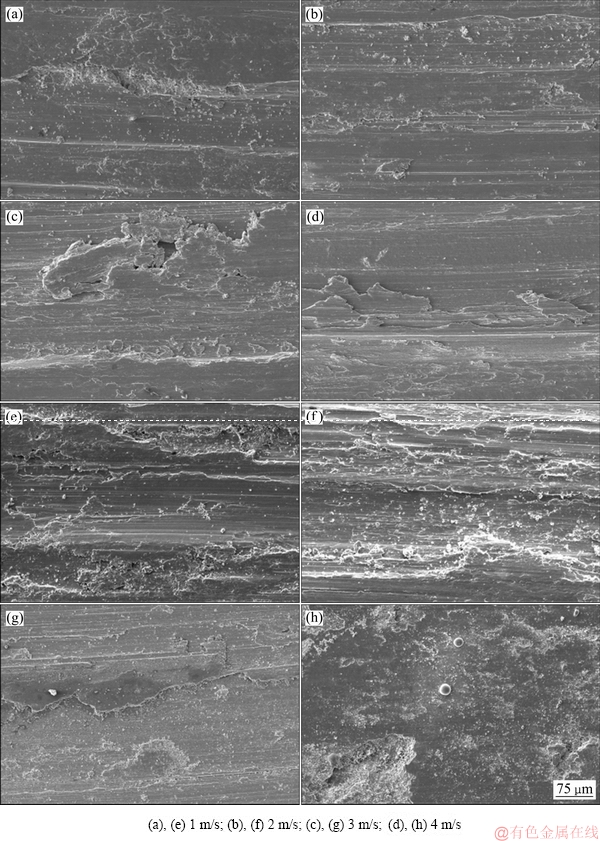

图6所示为载荷30N时不同滑动速度下的TC4和TC11合金磨损表面SEM像。TC4合金对磨GCr15钢后,滑动速度为1 m/s的磨损表面呈现出明显的塑性撕裂和鱼鳞状粘着痕迹(见图6(a))。此外,平行于滑动方向的犁沟大量出现,金属碎颗粒也附着在磨损表面。随着滑动速度加快,犁沟逐渐加深、变宽(见图6(b)~(d))。在滑动速度为3~4 m/s时,撕裂痕迹变得更加严重,大量材料从TC4合金基体上撕裂下来(见图6(c)和(d))。对于TC11合金而言,在滑动速度为1~2 m/s时,磨损表面仍然以大量犁沟、塑性撕裂等金属特征为主(见图6(e)和(f))。在滑动速度为2 m/s时,犁沟的宽度和深度明显比1 m/s时的大,且大于TC4合金的,这与较高的磨损率相对应。在滑动速度为3 m/s时,犁沟依然存在,但黑色光滑区域开始局部出现(如图6(g)所示)。在滑动速度达到4 m/s时,磨损表面变得完全不同。塑性撕裂和大量犁沟完全消失,磨面被大面积的黑色光滑区所覆盖,并伴有少量的剥落坑(见图6(h))。元素分析表明,大量的Ti、Al、O、Fe元素存在于黑色光滑区内。

2.4 磨屑分析

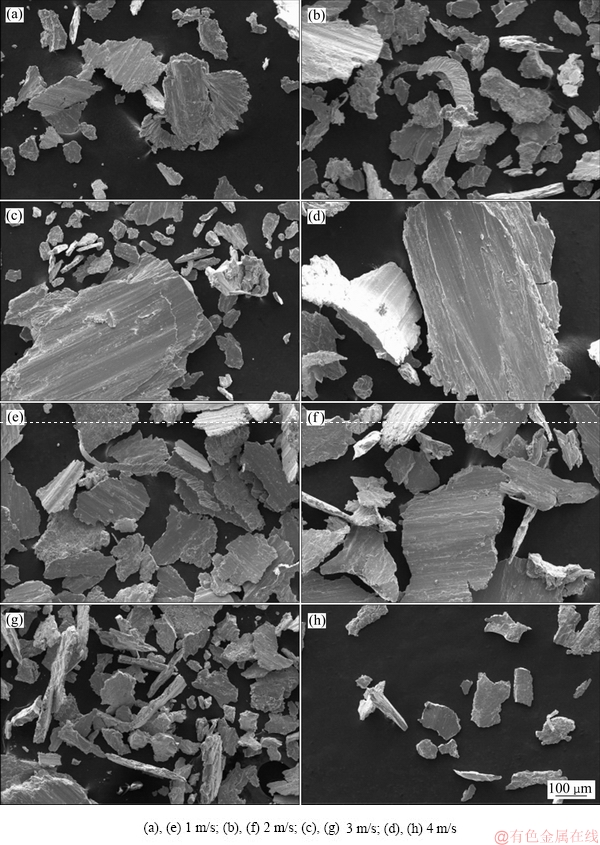

图7所示为不同滑动速度下TC4和TC11合金分别对磨GCr15钢而产生的磨屑。其中,大部分以片状为主,同时伴随着少量的螺旋条状。不同条件下,磨屑颗粒的尺寸也明显不同。TC4合金对磨GCr15钢:在滑动速度为1 m/s时,磨屑尺寸约为100~200 μm,其表面呈现出严重的塑性撕裂、粘着痕迹和大量的犁沟(见图7(a))。元素分析表明,磨屑主要以Ti、Al等TC4合金元素为主。随着滑动速度加快,磨屑尺寸逐渐增大。在滑动速度为2 m/s时,除了片状之外,还出现了典型的螺旋条状磨屑(见图7(b))。在滑动速度为3~4 m/s时,磨屑尺寸进一步增大,其长轴甚至超过了400 μm (见图7(c)和(d))。TC11合金对磨GCr15钢:在滑动速度为1 m/s时,磨屑以大量薄片状(约200 μm)为主,并伴有少量条状(长度接近400 μm),其尺寸均略大于TC4合金的(见图7(e))。在滑动速度为2 m/s时,磨屑尺寸进一步增大(见图7(f))。但在滑动速度为3 m/s时,磨屑尺寸开始变小,约为100~150 μm。除了塑性撕裂、犁沟等金属特征外,一些磨屑的表面开始变得平坦、光滑,并伴有少量的疲劳裂纹(见图7(g))。元素分析表明,光滑磨屑表面除了含有Ti、Al外,还包含O和Fe元素。其中,O来自周围空气,而Fe则来自对磨钢。在滑动速度为4 m/s时,磨屑尺寸进一步降低,其平均尺寸仅为80 μm左右。几乎所有磨屑表面都变得平坦、光滑,原有的金属特征完全消失(见图7(h))。此外,O、Fe元素含量明显提高。

2.5 讨论

金属材料的磨损可表现为相对运动过程中摩擦副双方材料的逐渐移除[12]。事实上,金属的干滑动磨损与材料表面和亚表面塑性变形、磨屑颗粒的形成、材料的转移以及周围环境中的元素参与等一系列过程密切相关[13]。可见,磨屑颗粒是干滑动磨损过程中不可忽视的重要因素。CHENG等[14]的研究表明,金属材料的磨损行为与滑动界面磨屑颗粒的运动状态密切相关。本文中,随滑动速度变化,TC4和TC11合金对磨GCr15钢产生不同尺寸的磨屑颗粒,这些磨屑颗粒势必将显著影响钛合金及其对磨件的磨损行为。

图6 TC4和TC11合金磨损表面SEM像

Fig. 6 SEM images of worn surfaces for TC4 ((a)-(d)) and TC11((e)-(h)) alloys (30 N)

图7 TC4和TC11合金分别对磨GCr15钢形成的磨屑

Fig. 7 Wear debris morphologies of TC4((a)-(d)) and TC11((e)-(h)) alloys against GCr15 steel

本文中,经过砂纸打磨后的TC4和TC11合金与GCr15钢表面没有残留任何氧化物。滑动开始时,销、盘试样表面的金属微凸体首先在正应力作用下相互接触。在横向剪切力的作用下,微凸体产生严重的塑性变形和撕裂。当应力超过其强度极限后,微凸体处的材料从基体上脱落下来,形成磨屑颗粒。一部分的磨屑颗粒在离心力的作用下完全脱离滑动界面,并对后续的磨损过程不起任何作用;另一部分磨屑则被保留在界面上,可作为自由运动的“第三体”磨粒犁削表面,加速磨损,或者在载荷作用下进一步破碎、细化,随后在磨面犁沟或凹坑处聚集、机械混合、氧化并在摩擦热的作用下相互粘着形成摩擦层[15]。ARCHARD等[16]认为,在不涉及表面氧化或涂层的情况下,金属材料的磨损与施加的载荷成正比关系,而与材料硬度成反比。也就是说,磨屑的数量和尺寸也满足此关系。本文中,TC4(34HRC)和TC11(38HRC)合金销试样的硬度远低于对磨件GCr15钢(60HRC)盘试样的硬度。因此,在滑动速度为1~2 m/s等较低的滑动速度下,钛合金销试样首先经历磨损并形成磨屑。磨屑尺寸随载荷增加和滑动速度加快而迅速增大(见图7)。由于滑动速度相对较低,滑动过程产生的摩擦热非常有限,不足以氧化金属表面和大尺寸磨屑颗粒。磨损表面和大尺寸磨屑颗粒仍然以金属形式存在。大尺寸金属颗粒一部分在离心力的作用下迅速脱离表面,另一部分则在载荷作用下犁削TC4、TC11合金和GCr15钢的磨损表面,产生深宽的犁沟,进一步提高了磨损率。因此,在滑动速度为1~2 m/s时,TC4、TC11合金和GCr15钢的磨损率随载荷升高和滑动速度加快均呈现增长趋势(见图1和2)。由于TC11合金在滑动速度为2 m/s时产生的磨屑尺寸更大,对磨面的犁削效应更强,因而磨损率较高。另外,由于GCr15钢盘试样的接触面积较大,且滑动过程中总呈现间歇接触(销试样为连续接触),导致其磨损率远低于TC4和TC11合金的。TC11合金硬度略高于TC4的,因而对GCr15钢的犁削作用更强。在GCr15钢对磨TC11合金时,其磨损率高于对磨TC4的。在滑动速度为1~2 m/s时,TC4、TC11和GCr15钢的磨损表面均表现为塑性撕裂、粘着痕迹和犁沟,其磨损机制表现为粘着磨损和磨粒磨损。另外,SAHOO等[17]的研究认为,当Ti6Al4V合金在不同滑动速度下磨损,开始出现片状磨屑时,磨损机制则出现剥层磨损。显然,图7中两种钛合金磨屑均出现片状磨屑,因而剥层磨损也是其主要磨损机制之一。

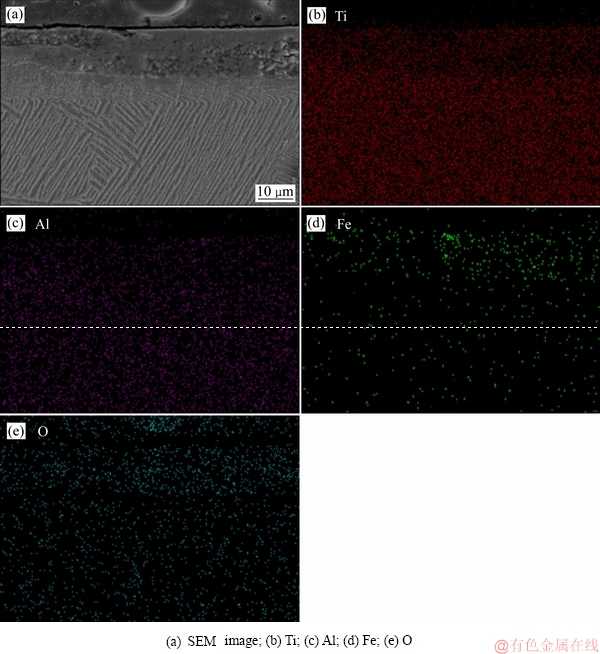

随着滑动速度进一步加快,摩擦热开始增多,TC11销和GCr15钢盘试样磨损表面微凸体处的闪点温度开始升高。由于较大的比表面,小尺寸的磨屑颗粒与周围环境中的氧充分接触,并优先于金属表面和大尺寸磨屑颗粒开始氧化。其中,GCr15钢盘试样硬度高于TC11合金,产生的磨屑尺寸更小,更多的铁氧化物(Fe2O3)被保留在滑动界面。另外,小尺寸的TC11合金磨屑也被氧化。滑动过程中,小磨屑经历充分混合、机械合金化后,在销、盘试样磨面处聚集、压实形成摩擦氧化物层(见图4~6和8)。在滑动速度为4 m/s时,摩擦热充足,产生的摩擦氧化物数量较多。同时,在摩擦热的作用下,氧化物颗粒与颗粒之间、颗粒与基体之间能够很好地粘附,形成稳定的摩擦氧化物层。摩擦氧化物属于陶瓷相,具有较高的硬度[9-11],有效地避免金属直接接触,降低了磨损率。此时的磨损机制以氧化轻微磨损为主。FAROKHZADEH等[18]和RASOOL等[19]的研究也证实了摩擦氧化物的出现也是钛合金轻微磨损的主要因素。但在滑动速度为3 m/s时,由于摩擦热量有限,铁、钛氧化物数量较少,形成的摩擦氧化物层能够一定程度上降低磨损率,但氧化物之间的结合较差,在载荷作用下容易破坏,因而此时的TC11合金磨损率虽有所下降但仍随载荷增加而增长,磨损机制以氧化磨损和磨粒磨损为主。

图8 TC11合金摩擦氧化物层的剖面形貌与面扫分析

Fig. 8 Cross-section morphology and elements mapping of tribo-oxide layer for TC11 alloy under 30 N at 4 m/s

对于TC4合金而言,虽然其销试样磨损表面并未检测到氧化物,但在滑动速度为4 m/s的GCr15钢表面可明显观察到零星分布的黑色氧化物。这表明,高速下依然有氧化物产生。然而,摩擦氧化物层的稳定性与亚表面基体材料的支撑作用密切相关(即与基体硬度有关)[20-21]。较硬的基体为摩擦氧化物层提供较强的支撑作用,而较软的基体则并不能。相比于TC11合金而言,TC4合金的硬度相对较低,对摩擦氧化物层的支撑能力较弱。在载荷和磨屑大颗粒的作用下,不稳定的摩擦氧化物层迅速破坏,露出粗糙的磨损表面,提升了磨损率。此外,粗糙的磨损表面严重破坏了GCr15钢的摩擦氧化物层,留下了零星分布的岛状黑色区域(见图5(a))。这是TC4和TC11合金在高速下磨损行为差异的主要原因。此时,TC4合金的磨损机制为氧化磨损、磨粒磨损、剥层磨损。

3 结论

1) TC4合金磨损率在滑动速度为1 m/s时随载荷增加而缓慢增长,当滑动速度达到或超过2 m/s时,磨损率急剧增长,并在4 m/s时达到最高值。而TC11合金磨损率在滑动速度为1 m/s时随载荷增加而增长缓慢,在2 m/s时急剧增加;但在3~4 m/s时,其磨损率明显降低,且在4 m/s时取得最低值。

2) 载荷30 N时,TC4合金在滑动速度为1~4 m/s的磨损机制主要为轻微粘着磨损、磨粒磨损和剥层磨损;TC11合金在滑动速度为1~2 m/s的磨损机制为轻微粘着磨损、磨粒磨损和剥层磨损,在3 m/s时的为氧化磨损和磨粒磨损,在4 m/s时的为氧化轻微磨损。

3) 两种钛合金在滑动速度为1~2 m/s时磨损行为与磨损机制相似,但高速下,稳定摩擦氧化物层的存在显著降低了TC11合金的磨损率;而TC4合金由于硬度较低,对摩擦氧化物层的支撑作用不足,其磨损率快速增长。

REFERENCES

[1] 金和喜, 魏克湘, 李建明, 周建宇, 彭文静. 航空用钛合金研究进展[J]. 中国有色金属学报, 2015, 25(2): 280-292.

JIN He-xi, WEI Ke-xiang, LI Jian-min, ZHOU Jian-yu, PENG Wen-jing. Research development of titanium alloy in aerospace industry[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(2): 280-292.

[2] 赵庆云, 徐 锋. 航空紧固件用钛合金的研究进展[J]. 中国有色金属学报, 2010, 20(S1): 1021-1023.

ZHAO Qing-yun, XU Feng. Research progress of titanium alloy for aerospace fasteners[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(S1): 1021-1023.

[3] 孙艳坤, 张 威. 民机起落架用材料的发展与研究现状[J]. 热加工工艺, 2018, 47(20): 22-29.

SUN Yan-kun, ZHANG Wei. Development and research status of materials used for landing gear of civil aircraft[J]. Hot Working Technology, 2018, 47(20): 22-29.

[4] BUDINSKI K G. Tribological properties of titanium alloys[J]. Wear, 1991, 151: 203-217.

[5] LEBEDEVA I L, PRESNYAKOVA G N. Adhesion wear mechanisms under dry friction of titanium alloys in vacuum[J]. Wear, 1991, 148(2): 203-210.

[6] 王菁清, 龙航宇, 谢友能, 邓泽军, 周 静, 魏秋平, 余志明, 唐瞻贵. 纳米/微米金刚石薄膜对钛合金摩擦性能和耐腐蚀性能的影响[J]. 中国有色金属学报, 2015, 25(6): 1597-1606.

WANG Jing-qing, LONG Hang-yu, XIE You-neng, DENG Ze-jun, ZHOU Jing, WEI Qiu-ping, YU Zhi-ming, TANG Zhan-gui. Effect of friction and corrosion resistance of titanium alloy coated with nano/micro diamond[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(6): 1597-1606.

[7] FU Y, ZHANG X C, SUI J F, TU S T, XUAN F Z, WANG Z D. Microstructure and wear resistance of one-step in-situ synthesized TiN/Al composite coatings on Ti6Al4V alloy by a laser nitriding process[J]. Optics & Laser Technology, 2015, 67: 78-85.

[8] SANTECCHIA E, HAMOUDA A M S, MUSHARAVATI F, ZALNEZHAD E. Wear resistance investigation of titanium nitride-based coatings[J]. Ceramics International, 2015, 41(9): 10349-10379.

[9] 何莉萍, 林修洲, 蔡振兵, 张 强, 朱旻昊. 钛及其合金的扭动微动摩擦磨损特性[J]. 中国有色金属学报, 2012, 22(1): 99-105.

HE Li-ping, LIN Xiu-zhou, CAI Zhen-bing, ZHANG Qiang, ZHU Min-hao. Torsional fretting friction and wear behaviors of titanium and its alloy[J].The Chinese Journal of Nonferrous Metals, 2012, 22(1): 99-105.

[10] 姚小飞, 谢发勤, 韩 勇, 赵国仙, 吴向清. 温度对TC4钛合金磨损性能和摩擦系数的影响[J]. 稀有金属材料与工程, 2012, 41(8): 1463-1466.

YAO Xiao-feo, XIE Fa-qin, HAN Yong, ZHAO Guo-xian, WU Xiang-qing. Effects of temperature on wear properties and friction coefficient of TC4 alloy[J]. Rare Metal Materials and Engineering, 2012, 41(8):1463-1466.

[11] LI X X, ZHOU Y, JI X L, WANG S Q. Effects of sliding velocity on tribo-oxides and wear behavior of Ti-6Al-4V alloy[J]. Tribology International, 2015, 91: 228-234.

[12] ZMITROWICZ A. Wear debris: A review of properties and constitutive models[J]. Journal of Theoretical and Applied Mechanics, 2005, 43: 3-35.

[13] RIGNEY D A, KARTHIKEYAN S. The evolution of tribomaterial during sliding: A brief introduction[J]. Tribology Letters, 2010, 39(1): 3-7.

[14] CHENG J, LI F, QIAO Z H, ZHU S Y, YANG J, LIU W M. The role of oxidation and counter face in the high temperature tribological properties of TiAl intermetallics[J]. Materials and Design, 2015, 84: 245-253.

[15] STOTT F H. High-temperature sliding wear of metals[J]. Tribology International, 2002, 35(8): 489-495.

[16] ARCHARD J F, HIRST W. the wear of metals under unlubricated conditions[J]. Proceedings of the Royal Society of London, 1956, 236(1206): 397-410.

[17] SAHOO R, JHA B B, SAHOO T K. Dry sliding wear behaviour of Ti-6Al-4V alloy consisting of bimodal microstructure[J]. Transactions of the Indian Institute of Metals, 2014, 67 (2): 239-245.

[18] FAROKHZADEH K, EDRISY A. Transition between mild and severe wear in titanium alloys[J]. Tribology International, 2016, 94: 98-111.

[19] RASOOLG, STACK M M. Tribo-oxidation maps for Ti against steel[J]. Tribology International, 2015, 91: 98-111.

[20] ZHANG Q Y, ZHOU Y, LIU J Q, CHEN K M, MO J G, CUI X H, WANG S Q. Comparative research on dry sliding wear of hot-dip aluminized and uncoated AISI H13 steel[J]. Wear, 2015, 344/345: 22-31.

[21] LU Z C, ZENG M Q, GAO Y, ZHU M. Minimizing tribolayer damage by strength–ductility matching in dual-scale structured Al-Sn alloys: A mechanism for improving wear performance[J]. Wear, 2013, 304: 162-172.

Dry sliding wear behavior of TC4 and TC11 alloys at various sliding velocities

ZHANG Qiu-yang, DING Hong-yan, ZHANG Man, ZHOU Guang-hong, WANG Zheng-jun, GUO Xiao-dong, LI Nian-lian

(Faculty of Mechanical and Material Engineering, Huaiyin Institute of Technology, Huaian 223003)

Abstract: Dry sliding wear behaviors of TC4 and TC11 duplex alloys were comparatively studied at various sliding velocities on a pin-on-disc tester. The wear mechanisms were also discussed. The results show that the wear rate of TC4 alloy increases with increasing the load and sliding velocity, and then reaches the maximum value at 4 m/s under an identical load. For TC11 alloy, the wear rate firstly increases as a function of sliding velocity, obtains the climax at 2 m/s, then gradually decreases at 3 m/s, and ultimately acquires the minimum value at 4 m/s. For TC4 alloy, the mild adhesion, abrasion and delamination prevails at 1-4 m/s. However, the main mechanisms for TC11 alloy were mild adhesive, abrasive and delamination wear at 1-2 m/s, oxidative and abrasive wear at 3 m/s, and oxidative mild wear at 4 m/s. By contrast, two alloys share the similar wear behaviors and mechanisms at 1-2 m/s. But at a high sliding velocity, the existence of a stable tribo-oxide layer is responsible for the reducing wear rate of TC11 alloy. For TC4 alloy, the rapidly increasing wear rate can be attributed to the low hardness and insufficient support on tribo-oxide layer from the substrate.

Key words: titanium alloy; wear behavior; wear mechanism; tribo-oxide layer

Foundation item: Projects(51701079, 51775221) supported by the National Natural Science Foundation of China; Project(17KJD430001) supported by the Natural Science Research Project of Jiangsu Provincial Higher Education Institutions, China

Received date: 2018-08-15; Accepted date: 2018-11-29

Corresponding author: ZHANG Qiu-yang; Tel: +86-517-83559196; E-mail: qyzhang@hyit.edu.cn

(编辑 何学锋)

基金项目:国家自然科学基金资助项目(51701079,51775221);江苏省高等学校自然科学基金面上项目(17KJD430001)

收稿日期:2018-08-15;修订日期:2018-11-29

通信作者:张秋阳,讲师,博士;电话:0517-83559196;E-mail:qyzhang@hyit.edu.cn

摘 要:采用销-盘式磨损试验机对比研究两种典型双相钛合金TC4和TC11合金在不同滑动速度下的磨损行为,并探讨了磨损机制。结果表明:TC4合金的磨损率随滑动速度加快和载荷增加而增长,滑动速度为4 m/s时,同载荷下的磨损率达到了最高值;而TC11合金的磨损率随滑动速度加快先增加,在滑动速度为2 m/s时达到最高值然后开始下降,在4 m/s时取得最低值。载荷30 N时,TC4合金在滑动速度为1~4 m/s时的磨损机制主要为轻微粘着磨损、磨粒磨损和剥层磨损;TC11合金在滑动速度为1~2 m/s时的磨损机制为轻微粘着磨损、磨粒磨损和剥层磨损,在3 m/s时的为氧化磨损和磨粒磨损,但在4 m/s时的为氧化轻微磨损。两种钛合金在滑动速度为1~2 m/s时的磨损行为与磨损机制相似。但高速下,稳定摩擦氧化物层的存在显著降低了TC11合金的磨损率;而TC4合金由于硬度相对较低,对摩擦氧化物层的支撑作用不足,磨损率快速增长。

[1] 金和喜, 魏克湘, 李建明, 周建宇, 彭文静. 航空用钛合金研究进展[J]. 中国有色金属学报, 2015, 25(2): 280-292.

[2] 赵庆云, 徐 锋. 航空紧固件用钛合金的研究进展[J]. 中国有色金属学报, 2010, 20(S1): 1021-1023.

[3] 孙艳坤, 张 威. 民机起落架用材料的发展与研究现状[J]. 热加工工艺, 2018, 47(20): 22-29.

[4] BUDINSKI K G. Tribological properties of titanium alloys[J]. Wear, 1991, 151: 203-217.

[9] 何莉萍, 林修洲, 蔡振兵, 张 强, 朱旻昊. 钛及其合金的扭动微动摩擦磨损特性[J]. 中国有色金属学报, 2012, 22(1): 99-105.

[10] 姚小飞, 谢发勤, 韩 勇, 赵国仙, 吴向清. 温度对TC4钛合金磨损性能和摩擦系数的影响[J]. 稀有金属材料与工程, 2012, 41(8): 1463-1466.