文章编号:1004-0609(2009)12-2090-09

电磁搅拌对A356合金熔体结构及其凝固行为的影响

王 晶1, 2,李培杰1, 2,何良菊1, 3,弭光宝1, 2,钟约先2

(1. 清华大学 新材料国际研发中心,北京100084;

2. 清华大学 机械工程系,北京100084;

3. 清华大学 航天航空学院,北京100084)

摘 要:

对A356合金熔体进行电磁搅拌并浇注至高温铸型中直接制备半固态浆料。利用光学显微镜和扫描电子显微镜研究了过热电磁搅拌对A356合金半固态浆料组织的影响。用Image-Pro Plus图像分析软件对α(Al)初晶的尺寸、圆整度以及Al-Si共晶间距进行分析测算。通过和直接浇注获得的浆料组织进行对比,研究了电磁场对合金熔体结构及其后续凝固行为的影响。结果表明:随着搅拌温度的降低至液相线附近时,电磁场对熔体凝固行为的影响逐渐显著;α(Al)初晶中树枝晶不断减少并逐渐转变蔷薇状晶和非枝晶;水淬后Al-Si共晶组织也由粗大的片层状转变为细小的纤维状和鳞片状结构。这些现象主要归因于电磁场作用下低温熔体中Al、Si的微观偏聚加剧,促进了α(Al)和共晶Si的形核。

关键词:

中图分类号:TG146.2 文献标识码: A

Influence of electromagnetic stirring on structure of A356 melt and its solidification behavior

WANG Jing1, 2, LI Pei-jie1, 2, HE Liang-ju1, 3, MI Guang-bao1, 2, ZHONG Yue-xian2

(1. Advanced Materials International R&D Center, Tsinghua University, Beijing 100084, China;

2. Department of Mechanical Engineering, Tsinghua University, Beijing 100084, China;

3. School of Aerospace, Tsinghua University, Beijing 100084, China)

Abstract: The A356 melt was stirred by an electromagnetic field and then was poured in a high temperature mold. Thus the semi-solid slurry of A356 alloy was prepared directly. The influence of electromagnetic stirring (EMS) above alloy liquidus on microstructure of A356 alloy slurry was investigated by optical microscope and scanning electron microscope. The diameter and roundness of α(Al) and the space of Al-Si eutectic were measured by Image-Pro Plus. Compared with the microstructure of A356 alloy slurry without EMS, the influences of electromagnetic stirring on the structure of A356 melt and its solidification behavior were studied. The results show that the influence of electromagnetic stirring on the following solidification behavior is more outstanding when the stirring temperature is near the liquidus; the number of α(Al) dendrites is declined and the morphology is transformed into rosiness and non-dendritic grains; the Al-Si eutectic’s transition from lamellar structure to fibrous structure occurs in the eutectic reaction too. This phenomenon is probably attributed to the increase of nucleation rate, which is caused by segregation of Al and Si at the micro-scale levels after EMS.

Key words: aluminum silicon alloy; electromagnetic stirring; melt structure; solidification behavior; semi-solid

浆料制备工艺作为半固态成形技术的基础和关键,以获得尺寸细小、形状圆整的固相初晶为目标,一直以来受到人们的广泛关注,产生了很多种制备半固态材料的工艺方法,如机械搅拌法、电磁搅拌法、超声振动法、熔体混合法以及近液相线浇注法等[1-4]。其中,电磁搅拌法以其高效、非接触式搅拌及其工艺参数易于控制等优点,在实际半固态金属材料制备工艺的工业应用中占据主导地位。近年来,针对电磁搅拌下半固态组织形貌、形成机理方面的研究颇多,其非枝晶组织的形成机制主要包括两种机制假说:枝晶剪切破碎机制和枝晶熔断机制。另外,张景新等[5]和FAN等[6] 则认为凝固过程中的搅拌引起了强制的熔体对流,促使固相初晶形核率的极大增加以及熔体内温度和合金成分分布的均匀化,强烈抑制了晶粒的非均匀化生长,并最终导致非枝晶的大量形成。

目前对电磁搅拌工艺的研究主要集中于电磁场对合金凝固过程的直接影响机制[7-9],而关于电磁搅拌对凝固前熔体结构影响的研究甚少。事实上,在过热度较低的熔体中,已经存在许多接近固相结构的原子团簇。越来越多的实验事实表明[10-11],这些原子团簇可以通过物理或化学的方法加以改变并对其随后的凝固过程产生较大的影响。FAN等[12]在用RDC工艺制备半固态浆料并进行流变成形时也发现,非枝晶固相晶粒不仅在搅拌时产生,搅拌结束后浆料中剩余熔体在模腔中的二次凝固仍然形成同样圆整的非枝晶组织。根据熔体结构遗传的观点,凝固前的搅拌作用(即过热搅拌)对熔体结构的影响可以在随后的凝固过程中得以反映。此外,过热搅拌后获得的低过热熔体还有助于减轻转移过程中过冷环境对浆料组织形貌及尺寸分布的不利影响,提高其成形性能。因此,研究过热电磁搅拌对合金熔体结构及其后续凝固行为的影响以及可能的机理,具有重要的理论意义和工程意义。

本文作者着重研究不同过热温度下电磁搅拌对A356合金在后续凝固过程中获得的α(Al)和共晶Si组织形貌和分布的影响,并进一步分析电磁搅拌对熔体结构的作用机制。

1 实 验

试验材料为商用A356合金铸锭原料,化学成分见表1。该A356合金液相线温度约为615 ℃,二元共晶温度约为577 ℃。

电磁搅拌装置主要由旋转磁场发生绕组和温度控制装置构成。旋转磁场励磁频率的范围为5~50 Hz,最高励磁电流可达到50 A。控温装置用于保持搅拌过程中坩埚内熔体恒定的缓冷速度。试验中熔体的温度变化由镍铬-镍硅热电偶测出,温度变化曲线由多路温度计算机采集系统记录。实验装置结构如图1所示。

表1 A356铸锭主要化学成分

Table 1 Compositions of A356 ingots(mass fraction,%)

图1 熔体电磁搅拌装置示意图

Fig.1 Schematic diagram of experimental device of melt electromagnetic stirring: 1─Thermoelectric couple; 2─Seal-capping; 3─Temperature control system; 4─Stainless steel crucible; 5─Electromagnetic coil; 6─A356 melt; 7─Thermal insulation pad

合金熔体在自制的不锈钢坩埚(d104 mm×150 mm)中熔炼并除气精炼,然后分别采用以下两种处理方法:第一批实验将熔体在高于浇注温度20 ℃的温度下保温20 min,然后移入低频电磁搅拌装置。在励磁频率为25 Hz,电流为30 A的旋转磁场作用下,以0.5 K/s的冷却速度使熔体缓慢冷却至浇注温度,浇注温度分别取690、670、650和630 ℃,搅拌时间均为40 s。第二批实验将熔体直接在浇注温度下保温20 min,浇注温度分别为690、670、650和630 ℃。将处理后的熔体浇入预热至约550 ℃的铸型(d30 mm×30 mm)中并测温,当铸型中浆料心部温度达到600 ℃时水淬并取出试样以获得清晰的α(Al)初晶以及Al-Si共晶组织的微观形貌。

将水淬试样沿轴线剖开,取测温点附近组织进行粗磨、精磨、抛光,然后用0.5%(体积分数)HF水溶液进行化学腐蚀。用NEOPHOT-32光学显微镜观察试样中α(Al)初晶微观形貌。研究中采用了多次抛光原位

观察的方法进行金相分析,以确定金相照片较圆整的晶粒在照片法向的形状,将未出现枝晶化倾向、只有晶粒尺寸不断变化、并不时有旧晶粒消失和新晶粒出现的区域认为是非枝晶区域。用JSM-6460LV型扫描电子显微镜对Al-Si共晶组织形貌进行观察分析。采用Image-Pro Plus软件对α(Al)初晶中非枝晶粒的尺寸、圆整度以及Al-Si共晶组织中共晶间距进行测量。其中非枝晶的尺寸通过测量过形心两条长轴和两条短轴并求其二次平均值来获得。圆整度Rc通过如下公式计算得出:

式中:S为α(Al)初晶的截面积,P为α(Al)初晶的截面周长,Rc大于或等于1。Rc值越趋近1,表明α(Al)相晶粒越接近球形。

为了表征浆料中α(Al)初晶的非枝晶化程度,本文作者定义了α(Al)初晶的非枝晶比率的概念。结合测量结果,近似认为晶粒尺寸大于15 mm的非枝晶粒为α(Al)相初生非枝晶组织,该非枝晶晶粒总截面积与α(Al)相初生晶粒总截面积的比值即为非枝晶在固相初晶中所占的比率。

2 结果与分析

2.1 过热电磁搅拌时熔体的温度分布

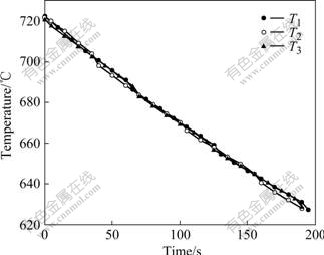

为了考察电磁搅拌过程中熔体内的温度分布情况,分别采集了坩埚中心温度T2,坩埚壁附近温度T3以及两者径向中点处坩埚底部温度T1,对整个试验温度范围内同等试验条件下熔体温度的分布及变化曲线进行了测量,测试结果如图2所示。

由图2 可以看出,在电磁搅拌过程中,熔体内各处温度分布很均匀,最大温差只有2 ℃。因此,在随后的实验中可直接以坩埚中心温度T2为搅拌过程中熔体的实际温度。

由图2可知,在电磁搅拌过程中,熔体的强迫对流加速了熔体内部的传热,使熔体各处的温度在连续冷却的过程中始终保持均匀并高于液相线温度,此时熔体内发生形核及晶粒长大的可能性很小,本文中将这种对未开始凝固的熔体进行的电磁搅拌称为“过热电磁搅拌”。而在水淬取样阶段,激冷产生很大的冷却速度,使浆料组织中的剩余液相直接形成了非平衡共晶组织。因此,合金浆料中α(Al)初晶的形核长大主要发生在将熔体浇注到高温铸型阶段。

图2 电磁搅拌过程中熔体温度分布及变化曲线

Fig.2 Changing curves and distribution of melt temperature while electromagnetic stirring: T1─Temperature of crucible bottom; T2─Temperature of crucible center; T3─Temperature of crucible sidewall

2.2 过热电磁搅拌对熔体凝固时α(Al)初晶组织的影响

图3所示为保温20 min和经电磁搅拌的熔体在不同过热温度下浇注并激冷得到的金相组织。从图3中可以看出,随着熔体浇注时过热温度的降低,α(Al)初晶中树枝晶数量不断减少,一次晶轴尺寸逐渐变小,最终演变为蔷薇状晶;同时非枝晶组织开始出现在树枝晶间并不断增加并长大;在相同的过热温度下浇注时,经电磁搅拌后熔体形成的α(Al)初晶组织无论是树枝晶的二次晶臂还是蔷薇状晶和非枝晶的尺寸都要比直接浇注获得的组织细小些。

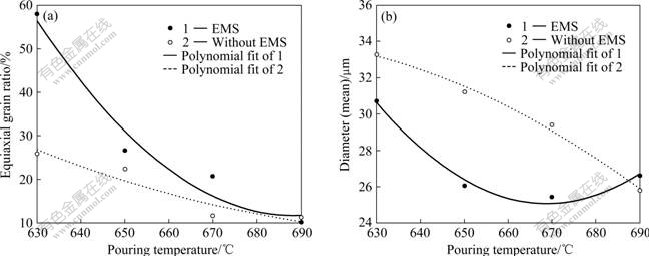

用Image-Pro Plus软件对α(Al)初晶中非枝晶比率及其平均尺寸进行测算并拟合,结果如图4所示。由图4可知,在较高的过热温度下(约690 ℃),过热电磁搅拌对熔体凝固时α(Al)初晶组织的影响很小,浇注组织主要仍为发达的树枝晶。随着浇注温度的降低,经电磁搅拌后的熔体与直接浇注的熔体相比,其凝固时产生的非枝晶组织在固相初晶中所占比率更大,且这种差距随熔体温度的降低明显加剧。在熔体温度为630 ℃时,浇注后获得的浆料中α(Al)初晶非枝晶比率达到60%,比相同浇注条件下未进行电磁搅拌而直接浇注获得的浆料中α(Al)初晶的非枝晶比率增加了近1倍。过热电磁搅拌对浆料中非枝晶组织的尺寸也有较大的影响。经电磁搅拌的熔体浇注获得的非枝晶组织明显比直接浇注获得的非枝晶组织细小,结合非枝晶比率的变化趋势,可以说明过热电磁搅拌对熔体随后凝固时非枝晶组织的形核有一定的促进作用。另一方面,直接浇注时,非枝晶组织的尺寸随熔体浇注温度的降低呈一直增大的趋势,而经电磁搅拌后的熔体浇注时,非枝晶组织的尺寸在670 ℃附近存在一个最小值,这说明在该温度下浇注时,经电磁搅拌后的熔体中α(Al)初晶形核率很大。

图3 不同过热度熔体浇注得到的α(Al)初晶组织

Fig.3 Microstructures of α(Al) prepared by pouring in hot mold at different superheat temperatures: (a) Pouring at 690 ℃ directly; (b) Pouring at 690 ℃ after EMS; (c) Pouring at 670 ℃ directly; (d) Pouring at 670 ℃ after EMS; (e) Pouring at 650 ℃ directly; (f) Pouring at 650 ℃ after EMS; (g) Pouring at 630 ℃ directly; (h) Pouring at 630 ℃ after EMS

2.3 过热电磁搅拌后Al-Si共晶组织的转变

图5所示为不同过热度熔体浇注后水淬组织的

图4 过热电磁搅拌对熔体凝固时α(Al)初晶组织的影响

Fig.4 Influences of EMS at superheat temperature on microstructure of α(Al): (a) Equiaxial grain ratio; (b) Diameter (mean) of equiaxial grain

图5 不同过热度熔体浇注后水淬组织的Al-Si共晶形貌

Fig.5 Microstructures of Al-Si eutectic prepared by water quench after pouring in hot mold at different superheat temperatures: (a) Pouring at 690 ℃ after EMS; (b) Pouring at 670 ℃ after EMS; (c) Pouring at 650 after EMS; (d) Pouring at 630 ℃ after EMS; (e) Pouring at 630 ℃ directly

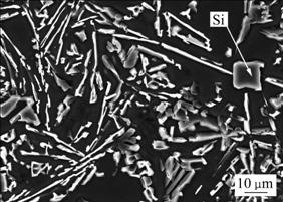

Al-Si共晶形貌。浆料中剩余液相的共晶反应主要发生在水淬取样阶段,形成α(Al)晶间的共晶组织。在普通浇注条件下,Al-Si共晶组织的长大表现出很强烈的小平面倾向,易形成不规则的片层状结构(图5(e))。而过热电磁搅拌后剩余液相在水淬时形成的共晶Si相受搅拌温度的影响明显具有不同的形貌特征。随着搅拌温度的降低,共晶Si相的形貌逐渐由粗大的片层状结构转变为细小的纤维状和鳞片状结构,如图5(a)~(d)所示。

研究表明[13],在Al-Si共晶体系中,共晶形貌的转变与Al-Si共晶生长速度有着很大的关系。根据共晶生长的Jackson-Hunt 理论[14],Al-Si共晶的生长速度ν与其共晶间距λ存在如下关系:

![]()

对于含Si为6%~12%的Al-Si合金,常数C的值为(25.2±3.2) mm3/2/s1/2[15]。表2所列为不同浇注温度下获得的浆料组织在水淬时形成的共晶间距λ的平均测量值以及用式(2)算得的Al-Si共晶生长速度值ν。由表2可以看出,随着浇注温度的降低,共晶间距不断缩小,共晶生长速度不断增大。当浇注温度降至670 ℃时,共晶生长速度超过了共晶形貌转变的临界速度270 mm/s[13],共晶形貌开始发生变化(图5(b))。浇注温度为630 ℃获得的浆料水淬时共晶生长速度增大为最初的11倍,共晶组织完全转变为细小的纤维状和鳞片状结构(图5(d))。

表2 不同浇注温度下浆料水淬组织的共晶间距及其生长速度

Table 2 Average eutectic space and its growth velocity of A356 slurry prepared by pouring into hot mold at different temperatures

3 讨 论

如上所述,过热电磁搅拌可以影响熔体在浇注过程中的凝固行为,且这种影响在低温熔体中尤为明显,这主要是由于电磁场作用下熔体的结构发生了变化。

当旋转电磁场作用于Al-Si合金熔体时,对熔体内呈混乱分布的Al、Si原子和具有短程有序的Al-Al、Al-Si、Si-Si原子团簇结构都将产生动力学效应,引发熔体的整体运动。这种整体运动反过来又引起电磁场的改变,形成熔体与电磁场的复杂耦合系统。运用磁流体力学理论分析Al-Si合金熔体和旋转磁场的这种相互作用[16],由麦克斯韦方程组

及欧姆定律

j=σc(E+u×B) (4)

消去j,得

![]() (5)

(5)

对式(5)两边同求旋度,则有

![]() (6)

(6)

上述推导过程中:E和B为搅拌过程中熔体内电场强度和磁感应强度;j为熔体内电流密度;u为熔体流动速度;σc为电导率;μ0为真空磁导率,约12.566×10-7H/m[16]。式(6)称为感应方程,其中等式右边第一项表征熔体的磁场冻结效应,即熔体“粘附”于磁力线随磁场一起旋转的倾向,第二项表征熔体的磁场扩散效应,即熔体“脱离”磁力线的倾向,1/(σcμ0) 为熔体在旋转磁场下的磁粘滞系数。

纯Al在690~630 ℃下的电导率约为3.85×106~10×106/(Ω?m)[17],Si的本征电导率约为4.35×10-4/(Ω?m)[18],两者相差近10个数量级。由上述公式计算得熔体中Al原子及其团簇的磁粘滞系数约为0.08~0.21 Ω?H-1?m2,其感应方程以第一项为主,即在旋转磁场作用下更倾向于随磁场一起运动,迁移速度uAl-Al接近磁场的转速;Si原子及其团簇的磁粘滞系数约为1.83×109 Ω?H-1?m2,感应方程以第二项为主,即“脱离”磁力线的倾向很大,迁移速度uSi-Si最小;Al-Si团簇结构迁移速度uAl-Si介于两者之间,并随Si原子的增加而减小。Al、Si原子及其团簇在旋转磁场中迁移速度的明显差异,使彼此之间在热运动的基础上产生了更大尺度的定向相对位移,增加了Si原子彼此相遇的概率。同时,文献[19]运用固体与分子经验电子理论(EET)对Al-Si合金体系中各种单元的结构形成因子进行了理论计算,该因子表征在不考虑外界条件时, 组成结构的原子自发凝聚成该结构的倾向。计算结果表明,Si-Si结构形成因子数值为64.065 7,约为Al-Al和Al-Si结构形成因子数值的4倍,在Al-Si合金体系中,Si-Si结构自发键合的倾向最为强烈,这与Al-Si熔体的相关物性特征[10]基本符合。因此,电磁搅拌导致熔体中形成更多结构相对稳定的Si-Si原子团簇,同时搅拌过程中温度的缓慢降低使Al-Si团簇中的Si原子在结构起伏的环境下得到充分的键合机会,Si-Si原子团簇得以稳定长大(类似于“滚雪球”),最终加剧了熔体中Al、Si的微观偏聚程度(图6)。

图6 电磁搅拌过程中Al和Si的微观偏聚

Fig.6 Segregation of Al and Si at micro-scale levels caused by EMS

关于Al、Si的微观偏聚加剧可从前文的实验事实得到证实:与直接浇注工艺相比,经电磁搅拌后的熔体在约670 ℃浇注时α(Al)初晶形核率增大,这说明随着Si原子的大量键合,熔体中呈混乱分布的Si原子大量减少,使很多微观区域内的熔体成分在相图中的位置左移,过冷度增大,α(Al)的形核率提高。同时发现电磁搅拌后A356熔体在凝固时有Si相单独析出(图7),说明过热电磁搅拌确实促进了熔体中Al、Si的微观偏聚加剧。

当搅拌温度较高时,熔体内结构起伏剧烈,短程有序的原子团簇结构很难稳定存在,同时原子扩散能力很强。因此,搅拌结束后电磁场对熔体中溶质分布及温度分布的影响很难保持到浇注过程。在浇注时,熔体和铸型之间很大的温差使铸型型壁处产生的少量晶核在局部温度梯度很大的环境中长大为发达的树枝晶状组织。随着电磁搅拌温度的降低,Si-Si原子团簇

图7 电磁搅拌后A356熔体凝固时析出的Si相

Fig.7 Growth of Si phase during solidification of A356 melt prepared by EMS

的稳定性越来越好,尺寸也逐渐增大,使熔体中Al、Si的微观偏聚更加剧烈,且更多的被保持到浇注过程。其中Al的微观偏聚增大了熔体浇注时α(Al)的形核率,浇注时熔体内温度梯度的减小使越来越多的晶核以各向同性的长大方式生长为非枝晶粒;Si的微观偏聚增大了共晶反应时先析出Si相的形核率,加快了Al-Si共晶的生长速度,Al-Si共晶组织也因此由粗大的片层状组织逐渐转变为细小的纤维状和鳞片状 组织。

4 结 论

1) 由于Al、Si在电导率特性上的显著差异,在旋转磁场作用下A356合金熔体中Al、Si原子及其团簇与磁场相互作用的性质不同,引起Al、Si原子及其团簇迁移速度存在较大差异,促进了Si原子彼此相遇并键合的概率,最终加剧了熔体中Al、Si的微观偏聚。

2) Al的微观偏聚提高了α(Al)初晶组织的形核率,随着搅拌温度的降低,温度梯度不断减小,为非枝晶的生长提供热环境,导致α(Al)初晶中非枝晶大量形成;Si的微观偏聚增加了共晶反应过程中先析出Si相的形核数量,从而使Al-Si共晶组织由粗大的片层状结构转变为细小纤维状或鳞片状结构。

REFERENCES

[1] NAFISI S, GHOMASHCHI R. Semi-solid metal processing routes: An overview[J]. Canadian Metallurgical Quarterly, 2005, 44(3): 289-304.

[2] KIM T W, KANG C G, KANG S S. Rheology forming process of cast aluminum alloys with electromagnetic applications[C]// Proceedings of the 9th International Conference on Semi-solid Processing of Alloys and Composites. Busan, Korea: Natl. Res. Lab., 2006: 116-117.

[3] PAN Q Y, FINDON M, APELIAN D. The continuous rheoconversion process (CRP): a novel SSM approaches[C]// Proceedings of the 8th International Conference on Semi-solid Processing of Alloys and Composites. Limassol, Cyprus: Worcester Polytechnic Institute, 2004: 122-129.

[4] 王 平, 尹 翔, 崔建忠, 路贵民. ZL201合金的半固态成形组织和力学性能[J]. 材料研究学报, 2007, 21(2): 151-154.

WANG Ping, YIN Xiang, CUI Jian-zhong, LU Gui-min. Microstructure and mechanics property of ZL201 alloy obtained by semi-solid forming[J]. Chinese Journal of Materials Research, 2007, 21(2): 151-154.

[5] 张景新, 张 奎, 刘国均, 徐 骏, 石力开. 电磁搅拌制备半固态材料非枝晶组织的形成机制[J]. 中国有色金属学报, 2000, 10(4): 511-516.

ZHANG Jing-xin, ZHANG Kui, LIU Guo-jun, XU Jun, SHI Li-kai. Formation mechanism of non-dendritic structure in semi-solid metals produced by ES process[J]. The Chinese Journal of Nonferrous Metals, 2000, 10(4): 511-516.

[6] FAN Z, FANG X, JI S. Microstructure and mechanical properties of rheodiecast (RDC) aluminium alloys[J]. Mater Sci Eng A, 2005, 412: 298-306.

[7] NAFISI S, EMADI D, SHEHATA M T, GHOMASHCHI R. Effects of electromagnetic stirring and superheat on the microstructural characteristics of Al-Si-Fe alloy[J]. Mater Sci Eng A, 2006, 432: 71-83.

[8] DONG J, CUI J Z, ZENG X Q, DING W J. Effect of low-frequency electromagnetic field on microstructures and macrosegregation of A270 mm DC ingots of an Al-Zn-Mg-Cu-Zr alloy [J]. Materials Letters, 2005, 59: 1502-1506.

[9] ZHANG X L, LI T J, TENG H T, XIE S S, JIN J Z. Semisolid processing AZ91 magnesium alloy by electromagnetic stirring after near-liquidus isothermal heat treatment[J]. Mater Sci Eng A, 2008, 475: 194-201.

[10] 李培杰, 曾大本, 贾 均, 李庆春. 铝硅合金中的结构遗传及其控制[J]. 铸造, 1999, 6: 10-14.

LI Pei-jie, ZENG Da-ben, JIA Jun, LI Qing-chun. Structure Heredity and Control of Al-Si alloy[J]. Foundry, 1999, 6: 10-14.

[11] 何树先, 王 俊, 周尧和. 高密度脉冲电流对A356铝合 金低温熔体凝固组织的影响[J]. 金属学报, 2002, 38(5): 479-482.

HE Shu-xian, WANG Jun, ZHOU Yao-he. Effect of high density pulse electric current on the solidification structure of low temperature melt of A356 aluminium alloy[J]. Acta Metallrugica Sinica, 2002, 38(5): 479-482.

[12] HITCHCOCK M, WANG Y, FAN Z. Secondary solidification behaviour of the Al-Si-Mg alloy prepared by the rheo-diecasting process[J]. Acta Materialia, 2007, 55: 1589-1598.

[13] BAYRAKTAR Y, LIANG D, JONES H. Effect of growth velocity and temperature gradient on growth characteristics of matrix eutectic in a hypereutectic aluminium-silicon alloy[J]. Journal of Materials Science, 1995, 30(23): 5939-5943.

[14] JACKSON K A, HUNT J D. Lamellar and rod eutectic growth[J]. Transactions of the Metallurgical Society of American Institute of Mining, Metallurgical and Petroleum Engineers, 1966, 236(8): 1129-1142.

[15] GRUGEL R, KURZ W. Growth of interdendritic eutectic in directionally solidified Al-Si alloy[J]. Metallurgical Transactions A (Physical Metallurgy and Materials Science), 1987, 18(6): 1137-1142.

[16] 虞福春, 郑春开. 电动力学[M]. 北京: 北京大学出版社, 1992: 222-229.

YU Fu-chun, ZHENG Chun-kai. Electrodynamics[M]. Beijing: Peking University Press, 1992: 222-229.

[17] MONDOLFO L F. Aluminum alloys: structure and properties[M]. Boston: Butterworths, 1976: 96-99.

[18] 王季陶, 刘明登. 半导体材料[M]. 北京: 高等教育出版社, 1990: 68.

WANG Ji-tao, LIU Ming-deng. Semiconductor materials[M]. Beijing: Higher Education Press, 1990: 68.

[19] 王建中, 何力佳, 林 成, 苍大强. 电脉冲作用下Al-22%Si合金的价电子理论研究[J]. 中国科学E辑, 2008, 38(11): 1936-1943.

WANG Jian-zhong, HE Li-jia, LIN Cheng, CHANG Da-qiang. Study on empirical electron theory of Al-22%Si alloy under electrical pulse[J]. Science in China Series E─Technological Sciences, 2008, 38(11): 1936-1943.

基金项目:清华-力劲压铸高新技术研究中心资助项目

收稿日期:2009-02-03;修订日期:2009-09-23

通信作者:王 晶,男,博士研究生;电话:010-62773639;E-mail: wang-j-05@mails.tsinghua.edu.cn

摘 要:对A356合金熔体进行电磁搅拌并浇注至高温铸型中直接制备半固态浆料。利用光学显微镜和扫描电子显微镜研究了过热电磁搅拌对A356合金半固态浆料组织的影响。用Image-Pro Plus图像分析软件对α(Al)初晶的尺寸、圆整度以及Al-Si共晶间距进行分析测算。通过和直接浇注获得的浆料组织进行对比,研究了电磁场对合金熔体结构及其后续凝固行为的影响。结果表明:随着搅拌温度的降低至液相线附近时,电磁场对熔体凝固行为的影响逐渐显著;α(Al)初晶中树枝晶不断减少并逐渐转变蔷薇状晶和非枝晶;水淬后Al-Si共晶组织也由粗大的片层状转变为细小的纤维状和鳞片状结构。这些现象主要归因于电磁场作用下低温熔体中Al、Si的微观偏聚加剧,促进了α(Al)和共晶Si的形核。