中国有色金属学报 2004,(05),713-717 DOI:10.19476/j.ysxb.1004.0609.2004.05.002

高温精炼处理对铸造镍基高温合金组织与性能的影响

沈阳大学机械工程学院,中国科学院金属研究所,沈阳大学机械工程学院,沈阳大学机械工程学院,中国科学院金属研究所 沈阳110044东北大学材料与冶金学院沈阳110004 ,沈阳110016 ,沈阳110044 ,沈阳110044东北大学材料与冶金学院沈阳110004 ,沈阳110016

摘 要:

研究了高温精炼处理对铸造镍基高温合金组织与性能的影响。普通铸造镍基合金枝晶组织粗大,晶界碳化物呈链状分布,晶内碳化物呈草体汉字状密集分布于枝晶间,是合金塑性低的主要原因。经高温精炼处理后,合金的枝晶组织细化,晶界及枝晶间的碳化物数量减少,γ+γ′共晶相数量增加,晶界碳化物呈不连续质点状分布,晶内碳化物的密集程度下降,拉伸塑性和蠕变(持久)寿命得以明显提高。经1650℃,5min高温熔体处理后,合金室温延伸率由3.5%提高到9.2%,700℃高温塑性由2.0%提高到8.0%,900℃高温塑性由2.8%提高到9.6%,蠕变寿命由34h提高到52h,蠕变塑性由4.3%提高到6.11%。推荐的最佳高温精炼处理制度为1650℃保温4h。分析了高温精炼处理对合金液态结构、凝固组织与性能的影响机理。

关键词:

中图分类号: TG135

作者简介:王建明(1963),男,副教授,博士研究生.通讯作者:王建明,电话:02481057299;传真:02488132855;E mail:wangluu@mail.sy.ln.cn;

收稿日期:2003-08-21

基金:国家自然科学基金资助项目(50274052);

Effect of melt superheating treatment on microstructure and mechanical properties of cast nickel-base superalloy

Abstract:

The effects of the melt superheating treatment on the microstructure and mechanical properties of a cast nickel-base superalloy were investigated. A large amount of coarse or needle-like carbides within the grain interior or at grain boundary in this alloy as conventional cast, is very harmful to the mechanical properties. It is suggested that the melt superheating treatment at high temperature can be conducive to the improvement of the ductility of the alloy. The results show that the microstructure of the alloy can be significantly influenced by the melt superheating treatment, that is, the dendritic structure is refined, and the amount of carbides is reduced. Consequently, after treated at 1 650 ℃ for 5 min, tensile ductility of cast alloy is increased remarkably from 3.5% to 9.2% at room temperature, from 2.0% to 8.0% at 700 ℃ and from 2.4% to 9.6% at 900 ℃, respectively, without loss of its high strength. Meanwhile, the creep life of superalloy lower than 225 MPa at 975 ℃ is also improved obviously.

Keyword:

melt superheating treatment; cast nickel-base superalloy; microstructure; mechanical property;

Received: 2003-08-21

为提高镍基高温合金的高温强度(热强性), 需要不断增加强化相γ′相的体积分数, 最有效的途径是增加铝和钛的含量并降低铬含量

自20世纪80年代末以来, 俄罗斯航空工厂广泛采用一种称为高温熔体处理的方法, 利用高温对合金液态结构、 预结晶状态、 凝固过程进行处理, 改善镍基高温合金的组织、 性能和质量。 据报道, 经过高温熔体处理后, 镍基高温合金的拉伸强度可提高10%~15%, 塑性提高2~3倍, 持久性能提高10%~20%, 并可提高铸件合格率, 增加返回料的使用率等

1 实验

在ZG-200真空感应炉熔炼实验母合金, 合金的化学成分为(质量分数): 0.13%C, 8.77%Cr, 9.69%Co, 5.56%Al, 2.42%Ti, 1.49%Mo, 10.68%W, 1.0%Nb, 0.02%B, 0.04%Zr, 余量Ni。 在ZG-25真空感应炉中进行重熔, 重熔时选用了传统熔炼工艺和3种高温精炼处理工艺, 具体工艺过程见表1。 冶炼过程中真空度为1~3 Pa, 采用熔模浇铸d 15 mm圆棒试样, 型壳焙烧温度为900 ℃。 试样机加工成直径d 5 mm, 标距25 mm的标准拉伸及蠕变-持久试样, 分别在AG-5000A型材料试验机上测定室温拉伸性能, 在DCX-25T型高温试验机上测定高温拉伸性能, 在FC-20型高温蠕变-持久试验机上测定高温蠕变-持久性能。 高温拉伸及高温蠕变-持久实验期间, 炉内温度偏差为±2 ℃。 高温蠕变-持久实验期间, 试样变形由安装于试验机上的千分表测量, 灵敏度为5×10-4。 组织检验和断口表面分析分别在MEF4M光学金相显微镜, 配备能谱分析仪(EDS)的S-360型扫描电子显微镜(SEM)上进行。

表1 实验合金的高温精炼处理工艺 Table 1 Technology of melt superheatingtreatment of test alloys

| Treatment | Technology |

| Conventional | Remelting and then casting at 1 450 ℃ |

| Treatment 1 | After remelting, superheating at 1 550 ℃ for 5 min, and then casting at 1 450 ℃ |

| Treatment 2 | After remelting, superheating at 1 650 ℃ for 5 min, and then casting at 1 450 ℃ |

| Treatment 3 | After remelting, superheating at 1 750 ℃ for 5 min, and then casting at 1 450 ℃ |

2 实验结果

2.1 显微组织

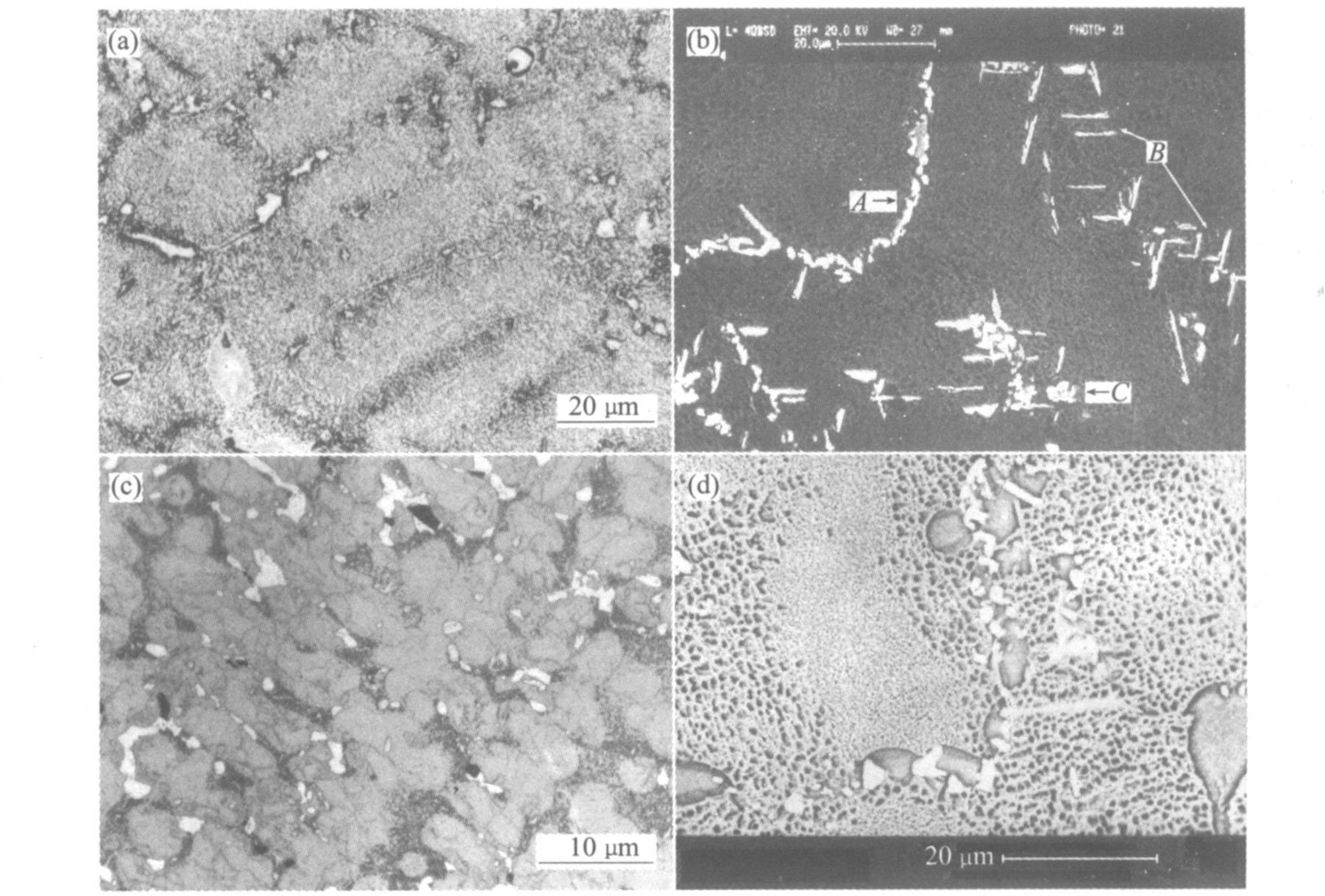

图1所示为实验合金的显微组织。 由图可见, 合金的铸造组织表现为典型枝晶结构, 二次枝晶组织粗大, 晶界及枝晶间存在大量碳化物和γ+γ′共晶相(图1(a), 1(b))。 其中, 晶界碳化物呈链状分布, 而晶内碳化物呈草体汉字状密集分布于枝晶间。 EDS分析结果表明, 棒状碳化物是MC型(M主要是Ti, Nb), 块状碳化物是M23C6型(M主要是W, Mo), 见表2。

经高温精炼处理后, 合金的枝晶组织明显细化, 晶界及枝晶间的碳化物数量减少, γ+γ′共晶相数量增加, 例如, 碳化物体积分数由传统工艺的1.67%减少到1.48%(1 750 ℃, 5 min), γ+γ′共晶相体积分数由传统工艺的2.31%增加到2.39%(1 650 ℃, 5 min)。 同时, 晶界碳化物呈不连续质点状分布, 晶内碳化物的密集程度明显下降, 说明高温精炼处理对实验合金组织具有明显的改善作用(见图1(c), 1(d))。

2.2 拉伸性能

表3所列为了精炼处理温度对实验合金室温及高温拉伸性能的影响。 由表可见, 高温精炼处理后合金的室温抗拉强度下降了大约100 MPa, 屈服强度下降了大约150~250 MPa, 高温强度没有或略有下降, 但合金拉伸塑性明显提高。 合金的室温及高温拉伸延伸率在3个温度的精练处理条件下均有显著增加, 其中以1 650 ℃的高温精炼处理最为理想, 室温延伸率由3.5%提高到9.2%, 700 ℃高温延伸率由2.0%提高到8.0%, 900 ℃高温延伸率由2.8%提高到9.6%。

图1 实验合金的显微组织 Fig.1 Microstructures of test superalloy (a), (b)—Conventional cast; (c), (d)—Melt superheating treatment at 1 650 ℃ for 5 min

表2 实验合金中碳化物成分的EDS分析结果 Table 2 EDS results of carbides in test superalloy(mass fraction, %)

| Position in Fig.1(b) | Al | Ti | Cr | Co | Nb | Mo | W | Ni | Phase |

| Arrow A | 0.52 | 1.23 | 11.72 | 7.07 | 1.83 | 6.65 | 54.71 | 16.27 | M23C6 |

| Arrow B | 0.53 | 21.30 | 2.81 | 1.47 | 14.83 | 4.90 | 44.18 | 9.98 | MC |

| Arrow C | 0.62 | 1.50 | 9.33 | 7.55 | 2.45 | 5.95 | 57.00 | 15.59 | M23C6 |

2.3 蠕变性能

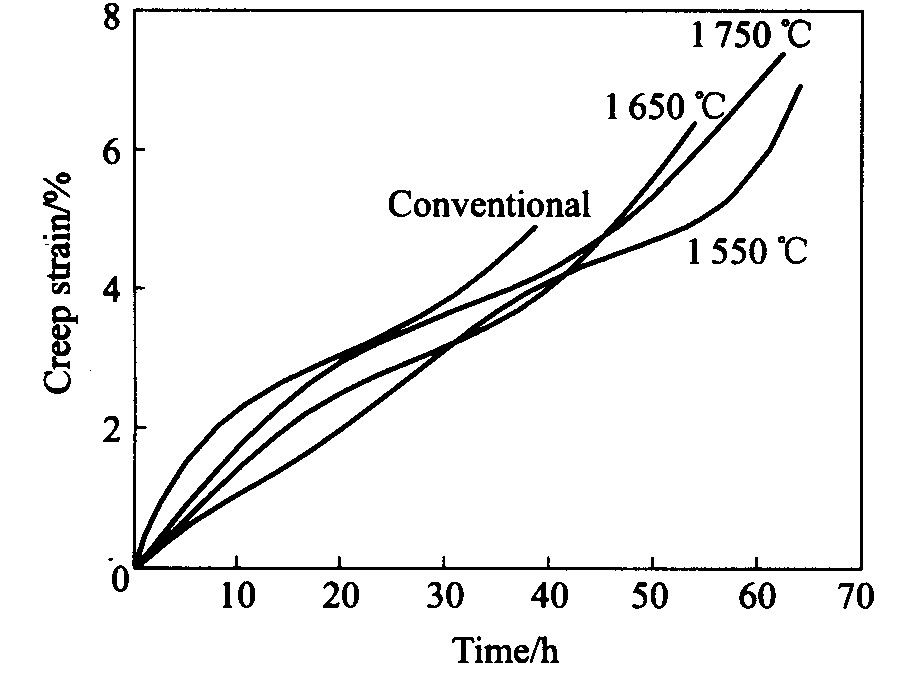

图2显示高温精炼处理对实验合金在975 ℃、 225 MPa应力下蠕变曲线的影响。 由图可见, 3个温度高温精炼处理对合金蠕变曲线第1、 第2阶段并没有影响, 但蠕变第3阶段显著延长, 结果导致蠕变寿命和延伸率也明显提高。 经1 550, 1 650, 1 750 ℃高温精炼处理5 min后, 合金的蠕变寿命由34 h分别提高到63, 52, 60 h, 蠕变延伸率由4.29%提高到6.44%, 6.11%, 7.13%。 考虑到拉伸性能, 最佳的高温精炼温度为1 650 ℃。

2.4高温精炼处理时间的影响

表4列出在1 650 ℃高温精炼处理时, 处理时间对实验合金900 ℃高温拉伸性能和975 ℃, 225 MPa应力下持久寿命的影响。 在实验前, 合金经过了1 225 ℃, 4 h+1 090 ℃, 2 h+870 ℃, 16 h的热处理, 热处理后合金与铸态相比强度增加而延伸率有所下降。 由表可见, 高温精炼处理时间对合金的屈服强度没有影响, 但随着时间的延长, 合金的抗拉强度和延伸率明显下降, 尽管持久寿命有所提高。 此外, 高温精炼处理时间过长, 将引起合金液与坩埚间的激烈反应而造成合金冶金质量的下降。 综合而言, 高温精炼处理时间不宜过长。

3 讨论

研究结果表明, 高温精炼处理明显提高了合金

表3 实验合金经不同温度精炼处理后室温及高温的拉伸性能 Table 3 Tensile properties at room temperatureand high temperature of test superalloy treatedat different superheting temperatures

| Treatment | Testing temperature/ ℃ |

σb/ MPa |

σ0.2/ MPa |

δ/ % |

ψ/ % |

| Conventional | Room temperature |

1 128 | 1 016 | 3.5 | |

| 700 | 969 | 904 | 2.0 | ||

| 900 | 819 | 690 | 2.8 | ||

| Teatment 1 | Room temperature |

979 | 806 | 8.0 | 12.1 |

| 700 | 1 066 | 853 | 8.0 | 10.4 | |

| 900 | 801 | 680 | 4.4 | 6.1 | |

| Teatment 2 | Room temperature |

1 038 | 851 | 9.2 | 11.7 |

| 700 | 1 078 | 860 | 8.0 | 11.5 | |

| 900 | 832 | 681 | 9.6 | 19.6 | |

| Teatment 3 | Room temperature |

998 | 784 | 6.4 | 14.0 |

| 700 | 1 041 | 857 | 9.6 | 16.9 | |

| 900 | 781 | 657 | 7.6 | 11.3 |

图2 高温精炼温度对实验合金在975 ℃, 225 MPa应力下蠕变曲线的影响 Fig.2 Effects of melt superheating temperature on creep behavior of test superalloy at 975 ℃ under 225 MPa

的拉伸延伸率、 蠕变寿命和延伸率, 这是由于高温精炼处理影响液态合金结构和随后的凝固过程, 并最终产生了有利的组织形态。

利用高温液态金属X射线衍射仪研究了合金高温精炼处理对液态结构的影响

表4 实验合金在1 600 ℃经不同时间高温精炼处理后的高温拉伸和持久性能 Table 4 High temperature tensile and stress-rupture properties of test superalloy treated at1600 ℃ for different melt superheating durations

| Melt superheating time/min |

Mechanical property | Stress-rupture property (975 ℃, 225 MPa) |

||||

| σb/ MPa |

σ0.2/ MPa |

δ/ % |

Life/ h |

Elongation/ % |

||

| 0 | 819 | 690 | 2.8 | 34 | 4.3 | |

| 5 | 911 | 753 | 6.0 | 68 | 5.0 | |

| 10 | 899 | 707 | 2.4 | 62 | 2.4 | |

| 20 | 796 | 739 | 2.0 | 109 | 2.0 | |

2种中程有序原子团簇, 在凝固过程中MC碳化物原子团簇演变为MC碳化物的核心, 并以接近平衡方式形成碳化物而被排斥到晶界和枝晶间。 其中, 晶界碳化物呈链状分布, 而晶内碳化物呈草体汉字状密集分布于枝晶间。 但经高温精练处理后, 两种中程有序原子团簇不再存在, 而在随后降温过程中只出现Ni3Al型原子团簇, 不形成MC碳化物型原子团簇。 因此, MC型碳化物只能以(γ+MC)共晶的方式形成, 尺寸细小, 分布均匀。 同时, 研究表明高温精练处理增加了熔体的过冷度

显微组织观察表明

4 结论

1) 研究的一种普通铸造镍基高温合金枝晶组织粗大, 晶界碳化物呈链状分布, 晶内碳化物呈草体汉字状密集分布于枝晶间, 是合金延伸率低的主要原因。 经高温精炼处理后, 合金的枝晶组织细化, 晶界及枝晶间的碳化物数量减少, (γ+γ′)共晶相数量增加。

2) 高温精炼处理明显提高了合金的拉伸延伸率、 蠕变寿命和延伸率, 最佳的高温精炼温度为1 650 ℃。

3) 高温精炼处理时间对合金的屈服强度没有明显影响, 但随着时间的延长, 合金的抗拉强度和延伸率下降, 持久寿命有所提高。 综合而言, 最佳的高温精炼处理制度为: 1 650 ℃保温5 min。

参考文献

[2] BetteridgeW,ShawSWK.Developmentofsuperalloys[J].MaterSciTechnol,1987,3:682694.

[5] SimsCT,StoloffNS,HagelWC.SuperalloysⅡ[M].NewYork:JohnWileyandSonsInc,1987.63.