包渗法制备硅化物涂层的结构形貌及形成机理

肖来荣1, 2,易丹青1, 2,蔡志刚1, 3,许谅亮1, 2,刘会群1, 2,黄道远1, 2

(1. 中南大学 材料科学与工程学院,湖南 长沙,410083;

2. 中南大学 有色金属材料科学与工程教育部重点实验室,湖南 长沙,410083;

3. 宝山钢铁有限公司 特殊钢分公司,上海,200940)

摘 要:

摘 要:采用包渗法在C-103铌合金基体上制备MoSi2涂层,通过X射线衍射、扫描电镜和能谱分析等手段研究涂层表面、截面形貌以及氧化后涂层结构变化,并分析硅化过程中涂层的形成机理。研究结果表明:包渗法制备硅化物涂层是通过反应扩散形成的,硅化过程服从抛物线规律;该涂层为复合结构:MoSi2相为主体层;以NbSi2相为主、并含少量Nb5Si3相的两相为过渡区;Nb5Si3相为扩散层。在高温氧化环境下,涂层表面生成致密的非晶氧化层,有效地阻止了氧向涂层内扩散。

关键词:

中图分类号:TG174.44 文献标识码:A 文章编号:1672-7207(2008)01-0048-06

Microstructure and formation mechanism of silicide coating prepared by pack cementation

XIAO Lai-rong1, 2, YI Dan-qing1, 2, CAI Zhi-gang1, 3, XU Liang-liang1, 2, LIU Hui-qun1, 2, HUANG Dao-yuan1, 2

(1. School of Materials Science and Engineering, Central South University, Changsha, 410083, China;

2. Key Laboratory of Non-ferrous Materials Science and Engineering of Ministry of Education, Central South University, Changsha 410083, China;

3. Special Steel Branch, Baosteel Co.,Ltd., Shanghai 200940, China)

Abstract: A MoSi2 coating on C-103 niobium alloy was prepared by packing cementation, and the microstructures of the oxidized and unoxidized coatings were analyzed by XRD, SEM and EDS techniques. The formation mechanism of the silicide coating was investigated. The results show that the silicide coating is formed by reactive diffusion and the silicification process obeys parabolic relation. The coating is composed of composite structures including MoSi2 outer layer, two-phase transient zone with major NbSi2 and minor Nb5Si3, and Nb5Si3 diffusion inner layer. The coating possesses good high-temperature oxidation resistance and spalling resistance. At high temperature and under oxidation circumstance, the dense amorphous glass scale is formed on the coating, which prevents the process of the oxygen diffusion to inner layer.

Key words: niobium alloy; pack cementation; silicide coating; reactive diffusion

铌合金以其熔点高和良好的高温强度成为重要的高温结构材料[1-2],但其高温抗氧化性能较差[3-4]。涂层防护是解决铌合金高温氧化问题的最有效途径。近年来,国内外许多研究者进行高温抗氧化涂层研究,如Kiyotaka等[5]采用电弧表面熔合法制备NbAl3铝化物层,有效抗氧化温度达1 200 ℃;Suzuki等[6]采用熔盐法制备NbSi2涂层,有效抗氧化温度达到1 250 ℃;Glushko等[7]采用包渗法制备TiSi2涂层,可在1 300 ℃工作30 h以上。随着新型双组元轨道姿控发动机的应用,要求铌合金部件能在超高温环境下长期使用,上述涂层体系已难以满足要求,需要新型涂层体系予以替代。MoSi2以其较高的熔点、适中的密度和优异的高温抗氧化性能成为高温抗氧化涂层的重要候选材料,可用于难熔金属及其合金和C/C复合材料的高温抗氧化保护涂层[8-10]。Suzuki等[10-12]采用融盐法、激光熔敷法和CVD法在Mo基体和合金钢上制备了MoSi2涂层。采用料浆法先在C103铌合金基体上浸涂钼层,然后采用包渗法硅化制备MoSi2涂层的方法在国内外报道很少。在此,本文作者采用该方法制备硅化物涂层,并讨论和分析了硅化过程中涂层的形成机理、涂层表面和截面组织特征、氧化后涂层结构变化,进而优化涂层结构,改善涂层高温抗氧化性能。

1 实 验

基体材料为C-103铌合金,其成分为89Nb-10Hf- 1Ti(质量分数),利用线切割加工成直径×长度为 3 mm×40 mm的条状试样,经320号水磨砂纸打磨、碱洗、酒精超声波清洗、酸洗、蒸馏水清洗后烘干备用。将平均粒度为3.3 μm的钼粉放入装有硬质合金球的镍铬不锈钢罐中,加入无水乙醇球磨10 h细化至亚微米级,再配成料浆浸涂在预处理过的C-103铌合金基体上,真空烧结制备Mo层,然后,包渗硅化制得MoSi2涂层。

试样在空气中进行1 600 ℃静态抗氧化试验。用分析天平测量不同包渗时间样品的增重,采用XD98型X射线衍射仪分析涂层表面上的相组成,用扫描电镜观察涂层的表面和截面形貌特征,利用能谱分析涂层表面和截面成分分布,比较氧化前后涂层中成分和结构的变化。

2 结果与讨论

2.1 涂层表面结构与形貌

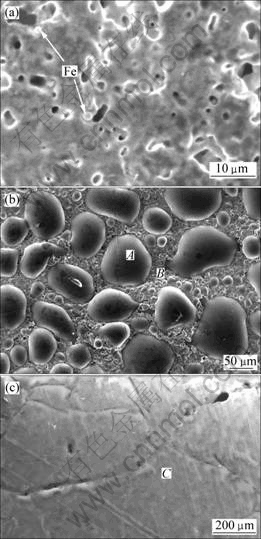

图1和图2所示分别为Mo层、Mo层硅化后和于1 600 ℃氧化10 h的表面形貌和X射线衍射谱。由图1(a)可知,经真空烧结后钼涂层表面较平整,存在微小孔洞,较大的孔洞直径约为3 μm。在钼层表面还有少量圆球状颗粒,能谱显示主要含Fe及少量Ni和Cr,这些杂质元素可能是在用不锈钢罐球磨细化钼粉过程中引入的。杂质元素形成低熔点共晶,在高温下熔融后部分在Mo层表面冷却凝固成球状。

(a) Mo层;(b) Mo层硅化后;(c) 1 600 ℃氧化10 h

图1 Mo层、Mo层硅化后和于1 600 ℃氧化10 h的表面形貌

Fig.1 Surface morphologies of Mo layer, silicized and oxidated at 1 600 ℃ for 10 h

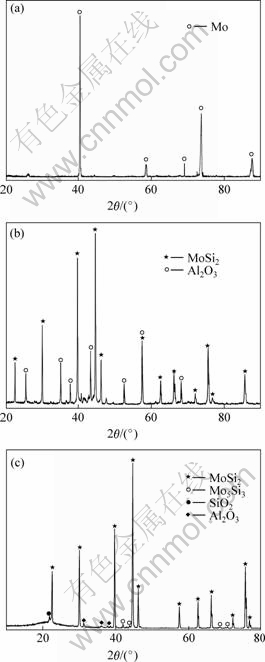

(a) Mo层;(b) Mo层硅化;(c) 涂层氧化后

图2 Mo层、Mo层硅化和涂层氧化后的XRD谱

Fig.2 XRD patterns of surface of Mo layer, silicided coating and oxidated

由图1(b)可见,硅化后涂层表面镶嵌有半球形的颗粒,能谱结果表明其主要由Al和O 2种元素组成。由图2(b)可见,硅化后涂层主要为MoSi2相和Al2O3相组成,这是高温下包渗料中的Al2O3颗粒粘结在涂层表面所致。此外,极少量的Si和Na以杂质的形式存在于Al2O3中。

由图1(c)可见,氧化后在涂层表面生成致密的氧化膜,这是由于MoSi2相与O2反应生成SiO2,SiO2和Al2O3形成低熔点共晶[13],在高温下膜层熔融并均匀铺展,使得表面平整。由图2(c)可见,氧化后涂层表面主要由MoSi2相、Mo5Si3相和非晶氧化膜组成,表1所示的能谱结果显示表面氧化膜主要成分为Si,O和Al。在低角度区有明显的非晶胞,氧化后样品从炉中取出迅速空冷至室温,使得熔融的氧化物相快速凝固形成非晶。由于氧化膜的热膨胀系数(2.4× 10-6 ℃-1)与MoSi2相的热膨胀系数(8.1×10-6 ℃-1)相差较大,从高温迅速冷却时在氧化膜表面产生龟裂。

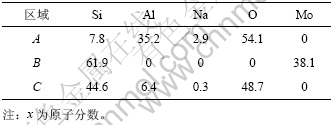

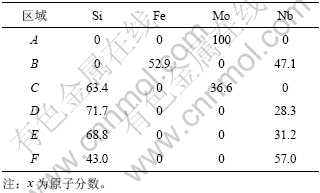

表1 涂层表面不同区域能谱分析

Table 1 EDS analysis of different zones on coating surface x/%

2.2 涂层截面结构与形貌

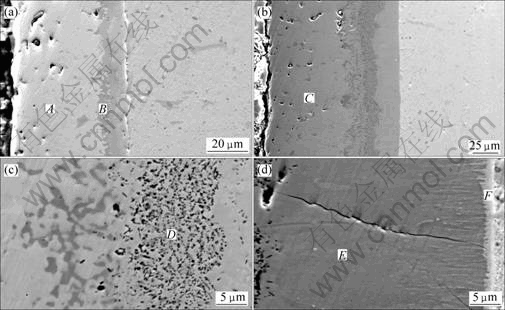

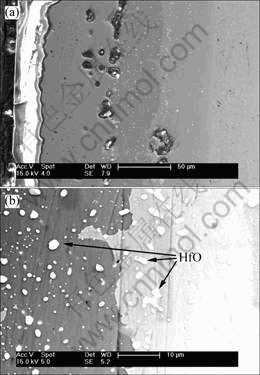

图3所示为Mo层、硅化后的涂层、硅化后的微孔区和硅化后内层的截面形貌。由图3(a)可见,真空烧结后钼层厚度约为50 μm,较致密,但内部仍有少量的孔洞。钼层与基体之间形成深色的过渡区,表2所示的能谱结果表明其中含Nb和Fe以及少量的Ni和Cr,Fe和Ni等杂质元素是在钼粉球磨细化过程中引入的。由于Fe和Ni等的自扩散系数D0比Mo的D0要高,在铌中的扩散激活能均比钼的低得多[14],故在高温下Mo层中的杂质元素向基体和表层2个方向扩散。向基体方向扩散的杂质元素在Mo层与基体界面处偏析;向表层扩散的Fe等元素形成低熔点共晶相,在Mo层表面熔融,冷却后形成圆球颗粒(如图2(a)所示)。

(a) Mo层;(b) 硅化后的涂层;(c) 硅化后微孔区;(d) 硅化后内层

图3 Mo层、硅化后的涂层、硅化后微孔区和硅化后内层的截面形貌

Fig.3 Cross-section morphologies of Mo layer, silicide coating, micropore zone and interlayer of silicide coating

表2 涂层截面不同区域能谱分析

Table 2 EDS analysis of different zones in cross-section x/%

硅化后的涂层截面形貌如图3(b)所示。涂层总体厚度比硅化前有较大增加,约为125 μm,这是反应扩散形成硅化物后体积增大造成的。涂层外层存在少量孔洞,主要是钼层中原有的较大烧结孔隙在硅化过程中没有完全闭合而形成的。涂层由外向内依次为主体层、微孔带和扩散层。能谱分析(见表2)和XRD谱(见图2)的结果表明主体层为MoSi2,主体层较致密,厚度约为75 μm。

微孔带存在于主体层与扩散层之间,宽度约为15 μm。微孔带是通过空位的聚集形成的,该微孔带的形成与反应扩散过程有关。Si通过MoSi2层与Nb合金基体进行反应扩散过程中,伴随较大的体积改变,在新相层中产生应力,促使位错蠕变,形成空位源[15]。在反应扩散早期阶段,新相层很薄,非平衡空位沿整个新相层分布[16];随着反应扩散的进行,界面处空位浓度逐渐增加,在化学位驱动下,空位向低浓度方向移动。由于反应扩散后的MoSi2层与NbSi2层界面(即原始Mo层与Nb合金基体的界面)处能量较低,成为空位阱,导致空位在此聚集形成空位带。Tortorici等[17]在MoSi2/Nb扩散偶中发现在Nb5Si3层与Nb5Si3层之间同样存在微孔的聚集。空位带的形成有效缓解了涂层内部热应力,避免了内部微裂纹的生成;另一方面,空位带也是涂层中的薄弱环节,当涂层受高温高速气流冲刷的剪切力作用时,主体层容易遭到破坏,这也是制备高温抗氧化涂层需要改进之处。

由图3(d)可见,与基体相邻的区域是约为2 μm厚的Nb5Si3相层,该层较致密,与基体界面平直。在NbSi2相层中有少量Nb5Si3相,形成两相过渡区,其中深色的为NbSi2相,浅色的为Nb5Si3相,主要分布在靠近Nb5Si3相层的区域。两相过渡区的形成是由于在高温下扩散层中的Nb5Si3相少量固溶于NbSi2相中,当冷却至室温以后,Nb5Si3相在NbSi2相溶解度减少,从而沉淀析出,形成两相共存区。Nb-Si二元相图中Si含量在37%~67%(原子分数)之间是NbSi2和Nb5Si3两相共存区。Chiara等[18]在Nb/Si扩散偶中发现相似的现象。在两相过渡区中的Nb5Si3相呈针状,其生长方向与涂层界面垂直。这是由于Si是沿垂直于涂层界面的方向向Nb合金基体内扩散形成的,因为Si沿此方向扩散路径最短,所需扩散激活能最低。

低硅化物Nb5Si3相具有较高的强度和硬度,致密的Nb5Si3相层能有效阻止裂纹进一步扩展,如图3(d)所示。Nb5Si3相的沉淀析出对NbSi2相有强化作用,且在主体层失效时NbSi2相仍然具有较强的抗氧化能力[6]。Nb5Si3相主要分布于两相过渡区与扩散层界面附近,使界面呈锯齿状,增加界面结合强度,提高涂层的抗热震性能。

图4所示为1 600 ℃氧化10 h和低硅化物层界面处的截面形貌。由图4(a)可见,氧化后涂层整体厚度约为180 μm,在主体层表面生成致密的氧化膜,厚度约为20 μm。结合能谱和XRD分析(图2(c))结果可知,氧化膜以SiO2为主,含有少量Al2O3。氧化膜形成以后,氧化过程受氧通过致密的氧化膜的扩散过程所控制,而氧在SiO2和Al2O3中的扩散速率非常低,约为10-3数量级[19],因此,致密氧化膜的形成有利于提高涂层抗氧化性能。氧化后主体层与两相过渡区界面的空位带依然存在,微孔聚集成较大的孔洞。

(a) 1 600 ℃氧化10 h;(b) 低硅化物层界面处

图4 1 600 ℃氧化10 h和低硅化物层界面处的截面形貌

Fig.4 Cross-section morphologies of oxidated at 1 600 ℃ for 10 h and interface between NbSi2/Nb5Si3

氧化后低硅化物层的宽度由2 μm增加到46 μm,这是因为在氧化过程中,富Si层中的Si在化学位驱动下向基体内扩散,使Nb5Si3相层增厚。此外,Si向表层扩散以弥补氧化时主体层中Si的损失。Si的扩散也是通过空位的反向流动来实现的,这些空位同样会在空位阱处聚集。由于基体中Hf元素与氧有较大的亲和力,氧化过程中有极少量的氧扩散至涂层内层或基体时,氧首先与Hf结合生成白色的HfO质点,在涂层内层或基体中弥散分布,如图4(b)所示。

2.3 涂层的形成过程

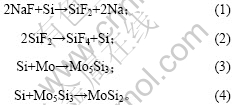

包渗法在铌合金基体上制备MoSi2涂层包括2个独立过程:一是在C103合金基体上浸涂或喷涂Mo粉料浆,然后,真空烧结制备Mo层,这是一个简单的物理过程;二是包渗硅化。卤化物活化包渗硅化实际是高温化学气相沉积过程和反应扩散过程的叠加。反应过程如下[20]:

a. NaF与硅粉反应生成挥发性的SiF2;

b. 在化学位梯度的驱动下,气态卤化物通过多孔填料向钼层表面扩散;

c. 沉积元素Si与Mo层扩散反应生成MoSi2层;

d. MoSi2层的生长不断消耗沉积元素,使气相SiF2的化学位梯度得以保持,气相扩散继续进行;

e. 由于在钼层表面不断有Si沉积,在化学位驱动下,固态扩散反应不断进行,MoSi2层厚度随着时间的延长而增加。气相沉积反应过程如下[20-21]:

由以上分析可知,涂层的生长受2个过程所控制:一是到达钼层表面的卤化物的扩散通量J;二是沉积元素Si与Mo层反应生成MoSi2的扩散反应生长速率K。

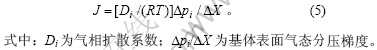

到达钼层表面的气相卤化物扩散通量用下式表 示[22]:

当给定气相的扩散系数和烧结工艺一定时,且包渗料中用于形成气态SiF2的Si总量是足够的。若在钼层表面能维持恒定的气态分压梯度?pi/?X,则到达钼层表面的气态金属卤化物的通量为定值。

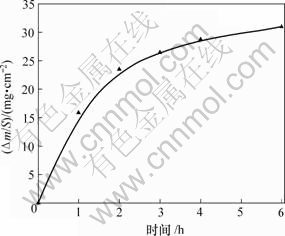

而在实际包渗过程中,反应式(1)和(2)向右进行分别受SiF2和SiF4的平衡气态分压所控制,且SiF4的平衡气态分压与Si的消耗速率有关,即与涂层的生长速率有关。涂层样品单位面积增重与时间关系曲线如图5所示。可见,随着包渗时间的延长,单位面积内涂层样品质量增加,但增重速率逐渐降低,呈抛物线变化。涂层的生长服从抛物线规律,涂层的形成受反应扩散过程控制。

图5 涂层单位面积增重与包渗时间关系曲线

Fig.5 Relationship between mass gain and packing cementation time

在反应扩散过程中,新相的形成取决于该相的化学稳定性和扩散动力学。Mo5Si3比MoSi2相的形成焓低[22],在反应早期瞬时阶段,反应(3)发生,Si与Mo层界面生成极薄的低硅化物层。随着Si扩散的进行,反应(4)发生,生成MoSi2相层,反应的继续进行受Si通过MoSi2相层的扩散速率所控制。低硅化物Mo5Si3层作为反应扩散界面前沿向Mo层移动,当全部Mo层转变成MoSi2相层时,Si开始向基体中扩散。Si的扩散是通过空位的反向流动来实现的,而空位在MoSi2层和基体界面处聚集形成微孔带。由于Nb5Si3相的形成焓(-516.8 kJ/mol)低于NbSi2相的形成焓(-161 kJ/mol)[23],通过MoSi2相层扩散至基体的Si与Nb基体反应首先形成Nb5Si3相层。随着反应的进行,Si与Nb5Si3相反应生成NbSi2相层,此时,Nb5Si3相层成为扩散反应界面向基体内移动。Si与基体的反应受Si通过MoSi2和NbSi2层的扩散速率控制,反应速率较以前降低。随着涂层厚度增加,扩散路径变长,等量的Si到达反应界面前沿的所需时间更长,使反应扩散速率大大降低,涂层增长速度缓慢。

3 结 论

a. 包渗法制备的硅化物涂层是通过反应扩散形成的,包渗硅化过程服从抛物线规律,随着涂层厚度的增加,反应扩散速率大大降低。

b. 该涂层为复合结构,由外向内依次为MoSi2相主体层;以NbSi2相为主、并含少量Nb5Si3相的两相过渡区;Nb5Si3相扩散层。扩散层的存在,保证了涂层主体与合金基体的结合强度。

c. 在高温氧化环境下,涂层表面生成致密的非晶氧化层,有效阻止了氧向涂层内进一步扩散,从而对基体起抗氧化保护作用。

参考文献:

[1] Shal J. Mechanical properties of as-cast and directionally solidified Nb-Mo-W in-situ composites at high temperature[J]. Metallurgical and Materials Transactions A, 2003, 34(1): 85-94.

[2] Kim W Y, Tanaka H. Microstructure and high temperature strength at 1 773 K of Nbss-Nb5Si3 composites alloyed with molybdenum[J]. Intermetallics, 2002, 10(6): 625-634.

[3] 赵 群, 于永泗. 铌基合金的抗高温氧化性研究[J]. 材料导报, 2003, 17(2): 29-31.

ZHAO Qun, YU Yong-si. Research on Nb-based alloys high temperature oxidation resistance[J]. Materials Review, 2003, 17(2): 29-31.

[4] Distefano J R. Oxidation of refractory metals in air and oxygen at low pressure[J]. Refractory Metals and Hard Materials, 2000, 18(5): 237-243.

[5] Kiyotaka M, Takayuki K, Tatsuya O. Aluminide coating on niobium by arc surface alloying[J]. Materials Transactions, 2003, 44(5): 861-865.

[6] Suzuki R O, Ishikawa M, Ono K. NbSi2 coating on niobium using molten salt[J]. Journal of Alloys and Compounds, 2002, 336: 280-285.

[7] Glushko P I, Semenov N A, Strigunovskii S V, et al. Oxidation resistance of niobium coated with titanium disilicide[J]. Powder Metallurgy and Metal Ceramics, 2000, 39(11/12): 46-50.

[8] 刘心宇, 康伟才, 王德志. 自蔓延高温合成MoSi2/Mo5Si3复合材料[J]. 中南工业大学学报: 自然科学版, 1998, 29(5): 476-478.

LIU Xin-yu, KANG Wei-cai, WANG De-zhi. Self-propagating high-temperature synthesis of MoSi2/Mo5Si3 composites[J]. Journal of Central South University of Technology: Natural Science, 1998, 29(5): 476-478.

[9] 肖来荣, 蔡志刚, 易丹青, 等. MoSi2涂层的组织结构与高温抗氧化性能[J]. 中国有色金属学报, 2006, 16(6): 1028-1033.

XIAO Lai-rong, CAI Zhi-gang, YI Dan-qing, et al. Histology and high-temperature oxidation resistance of molybdenum disilicide coating[J]. The Chinese Journal of Nonferrous Metal, 2006, 16(6): 1028-1033.

[10] Suzuki R O, Ishikawa M. MoSi2 coating on molybdenum using molten salt[J]. Journal of Alloys and Compounds, 2000, 306: 285-291.

[11] Hidouci A, Pelletier J M. Microstructure and mechanical properties of MoSi2 coatings produced by laser processing[J]. Materials Science and Engineering A,1998, 252: 17-26.

[12] Yoon J K, Kim G H. Formation of MoSi2-Si3N4 composite coating by reactive diffusion of Si on Mo substrate pretreated by ammonia nitridation[J]. Surface and Coatings Technology, 2003, 165: 81-89.

[13] Roth R S, Negas T. Phase diagrams for ceramists[M]. Westervile: American Ceramic Society, 1981.

[14] 师昌绪, 李恒德. 材料科学与工程手册[M]. 北京: 化学工业出版社, 2004.

SHI Chang-xu, LI Heng-de. Manual of material science and engineering[M]. Beijing: Chemistry Industry Press, 2004.

[15] He Y R, Robert A. Oxidation-resistant Ge-doped silicide coating on Cr-Cr2Nb alloys by pack cementation[J]. Materials Science and Engineering A, 1997, 222: 109-117.

[16] Levin L, Katsman A. On the problem of high-rate reactive diffusion[J]. Materials Chemistry and Physics, 1998, 53: 73-76.

[17] Tortorici P C, Dayananda M A. Interdiffusion and diffusion structure development in selected refractory metal silicides[J]. Materials Science and Engineering, 1999, A261: 64-77.

[18] Chiara M, Buscaglia V. Reactive growth of niobium silicides in bulk diffusion couples[J]. Acta Materialia, 2003, 51: 4837-4846.

[19] 金 石. 高温抗氧化涂层[M]. 北京: 科学出版社, 1980.

JIN Shi. High-temperature oxidation resistant coatings[M]. Beijing: Science Press, 1980.

[20] Kook C H, Yu T H. Pack cementation coatings on Ti3Al-Nb alloys to modify the high-temperature oxidation properties[J]. Surface and Coatings Technology, 2000, 126: 171-180.

[21] Deevi S C. Diffusional reactions between Mo and Si in the synthesis and densification of MoSi2[J]. International Journal of Refractory Metals and Hard Materials, 1995,13(6): 337-342.

[22] Yoon J K. Multilayer diffusional growth in silicon-molybdenum interactions[J]. Thin Solid Films, 2002,405(1/2): 170-178.

[23] Fernandes P B, Coelho G C. Thermodynamic modeling of the Nb-Si system[J]. Intermetallics, 2002,10(10): 993-999.

收稿日期:2007-03-26;修回日期:2007-06-02

基金项目:湖南省科技攻关项目(05JT1065)

作者简介:肖来荣(1968-),男,湖南城步人,教授,从事高温结构材料及其抗氧化涂层的研究

通信作者:肖来荣,男,教授;电话:0731-8830137;E-mail: xiaolr368@sina.com

[3] 赵 群, 于永泗. 铌基合金的抗高温氧化性研究[J]. 材料导报, 2003, 17(2): 29-31.

[8] 刘心宇, 康伟才, 王德志. 自蔓延高温合成MoSi2/Mo5Si3复合材料[J]. 中南工业大学学报: 自然科学版, 1998, 29(5): 476-478.

[9] 肖来荣, 蔡志刚, 易丹青, 等. MoSi2涂层的组织结构与高温抗氧化性能[J]. 中国有色金属学报, 2006, 16(6): 1028-1033.

[13] Roth R S, Negas T. Phase diagrams for ceramists[M]. Westervile: American Ceramic Society, 1981.

[14] 师昌绪, 李恒德. 材料科学与工程手册[M]. 北京: 化学工业出版社, 2004.