文章编号:1004-0609(2016)-03-0699-08

菱镁矿煅烧参数优化及其产物水化动力学解析

张 强1, 2, 3,何宏平1, 2,陶 奇1, 2

(1. 中国科学院 广州地球化学研究所 中国科学院矿物学与成矿学重点实验室,广州 510640;

2. 中国科学院 广州地球化学研究所 广东省矿物物理与材料研究开发重点实验室,广州 510640;

3. 中国科学院大学,北京 100049)

摘 要:

菱镁矿煅烧参数设计是调控产物活性的关键,产物活性及水化动力学是其利用过程中的重要特性。利用田口试验方法对菱镁矿煅烧参数进行优化。结果表明:试验优化条件为煅烧温度650 ℃,保温时间90 min,升温速率20 ℃/min及粒径大小42 μm。在此优化条件下产物水化率达到58.37%(70℃水化1 h)。各煅烧参数对产物活性的影响由大到小的顺序为煅烧温度、粒度大小、保温时间、升温速率。优化产物中氧化镁晶粒较小,结晶度较低,比表面积较大(71.55 m2/g);在优化产物水化过程中,升高温度可显著加快水化反应的进行;水化动力学过程属于化学反应控制类型,反应的表观活化能为27.94 kJ/mol。在较高温度条件下,动力学过程由化学反应控制类型逐渐转变为内扩散控制类型。

关键词:

中图分类号:TD985 文献标志码:A

菱镁矿是一种以碳酸镁为主要矿物组成的矿产资源。全球探明的菱镁矿资源储量超过100亿吨,主要分布在中国、朝鲜、俄罗斯、斯洛伐克等国家。其中,我国是菱镁矿储量最大的国家,约占全球总储量的31%[1]。在菱镁矿矿产资源利用过程中,煅烧是最主要的处理方法之一。煅烧主要分为电熔、重烧及轻烧三大类[2]。电熔是菱镁矿在电炉中熔融后生成电熔镁,其熔融温度在2500~3000 ℃之间;重烧是在1400~1700℃温度范围内,将碳酸镁分解产物氧化镁烧结成结构致密的重烧镁。获得的电熔镁及重烧镁主要用于制备耐火材料。轻烧的温度范围在700~1200℃之间,获得的轻烧镁具有活性高、质量轻及用途广等特点,被广泛应用于建材、化工、医药食品、农业及环保等行业。

菱镁矿轻烧主要包括碳酸镁分解及氧化镁结晶两个过程,通常这两个过程同时进行。由此所引起的分解及结晶程度的差异是造成产物活性差别的主要原因。从工艺角度分析,煅烧参数的设计是影响煅烧过程中碳酸镁分解及氧化镁结晶程度的主要因素。因此,通过调节煅烧参数可以实现对产物活性的调控。目前,研究主要集中在对煅烧温度、保温时间及粒度大小等单因素对产物的物相及活性的影响[3-5],从这些因素的综合与交互影响角度进行系统的研究较少。

煅烧产物活性是评价轻烧产物质量的主要指标。目前,产物活性的表征与评价方法主要有柠檬酸法、碘吸附法、水化法等[6]。其中,柠檬酸法滴定终点的判断受菱镁矿原矿中铁杂质溶出的影响较大。碘吸附法实验操作过程繁杂,实际应用较少。水化法直接利用了产物与水反应的质量变化来表征产物的活性,可以更直观地反映产物的反应活性,具有简单及易于操作的优点。在水化过程中,化学反应及扩散都是重要的过程。两个过程的相对快慢是判断水化动力学的关键所在。目前,对于产物水化动力学过程分析依然存在较大的争议。部分学者研究结果表明产物的水化过程受内扩散控制[7],而另一些学者则认为受化学反应控制[8-9]。因此,产物水化动力学过程依然需要进行深入的分析及探究。

田口试验方法是一种基于田口理论的高效系统化的优化设计方法[10]。该方法采用直交表设计安排试验参数,利用信噪比(Z)判定产品的品质指标,可提高多参数交互影响条件下的试验效率,增加试验设计的科学性。同时,田口试验方法的优化结果在实际应用中具有较好的重现性,因此被广泛应用于溶解 [11]、材料合成[12-13]等领域试验参数的优化。然而,其应用于菱镁矿煅烧参数优化及产物活性调控的研究还未见报道。本文作者利用田口试验方法对菱镁矿轻烧过程参数进行设计,以水化活性为指标优化了煅烧参数,并对优化产物的水化动力学过程进行深入的分析及探究,以期为菱镁矿的矿产资源利用提供更多的试验及理论依据。

1 实验

1.1 实验原料

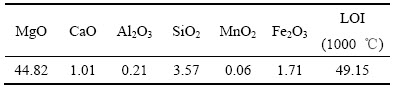

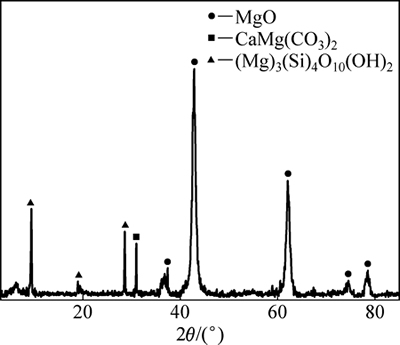

实验所用菱镁矿由辽宁丰华实业有限公司提供。X射线衍射(XRD)分析结果显示其主要物相为碳酸镁,其中的钙、硅杂质分别以白云石及滑石相存在(见图1)。采用X射线荧光光谱(XRF)分析得出其化学成分,结果如表1所列。

图1 菱镁矿XRD谱

Fig. 1 XRD pattern of magnesite

表1 菱镁矿样品化学成分

Table 1 Chemical composition of magnesite (mass fraction, %)

1.2 实验过程

1.2.1 菱镁矿煅烧试验

菱镁矿经破碎粉磨过筛至一定粒径,按照田口试验方法设定的煅烧参数,置于马弗炉(Carbolite RHF14/3)中进行煅烧,自然冷却后获得煅烧产物样品。菱镁矿煅烧分解过程主要发生如下反应:

MgCO3→MgO+CO2↑ (1)

1.2.2 产物表征

采用X射线衍射分析产物的主要物相组成,结合衍射特征峰半峰宽及Scherrer公式计算其中的氧化镁晶粒大小。使用场发射扫描电镜(SEM)分析产物的表观形貌。利用N2吸脱附BET比表面积测量法测定产物的比表面积。

1.2.3 煅烧产物水化活性测定

采用水化法(70 ℃)测量煅烧产物的活性。将样品及瓷坩埚置于50℃恒温箱中干燥30 min。用瓷坩埚准确称量1 g上述试样(w0),加入4 mL超纯水,均匀搅拌后置于70 ℃恒温箱中保温60 min,再升温至150℃烘干20 min,冷却后称量水化样品的质量(w1)。产物水化反应如下:

MgO+H2O→Mg(OH)2 (2)

煅烧产物水化活性可用其中的MgO水化率(X)来表示,其计算公式如式(3)所示:

(3)

(3)

1.2.4 优化产物水化动力学试验

称取3.0 g优化产物,加入至装有100 mL超纯水、已经恒温(20、35、50、65 ℃)的锥形瓶,在一定的磁力搅拌速率下(0、300、600、900 r/min)水化一定时间(0.5、1、1.5、2.0、2.5、3 h)。将水化后悬浮液抽滤,用无水乙醇清洗,再将水化样品置于105 ℃鼓风干燥箱中烘干。称量干燥后的水化样品(m1),置于马弗炉中于500 ℃煅烧1.5 h,称量煅烧后的质量m2,优化产物的水化率按照式(3)计算。

1.3 田口试验方法

田口试验方法利用信噪比(Z)来衡量产品质量指标的波动性,将质量指标作为产品质量特性的评价标准。质量特性有3种类型的信噪比:1) 望目特性:即质量指标越接近目标值越好;2) 望小特性:即质量指标越靠近下限值越好;3) 望大特性:即质量指标越靠近上限值越好[14]。本试验中的质量特性为水化活性,符合望大特性信噪比,其计算公式如下:

(4)

(4)

式中:n为实验的总次数;yi为第i组实验条件下的指标值,表示第i组煅烧试验产物的水化率。

2 结果与讨论

2.1 煅烧参数的田口优化

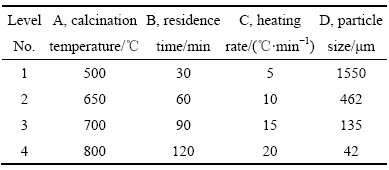

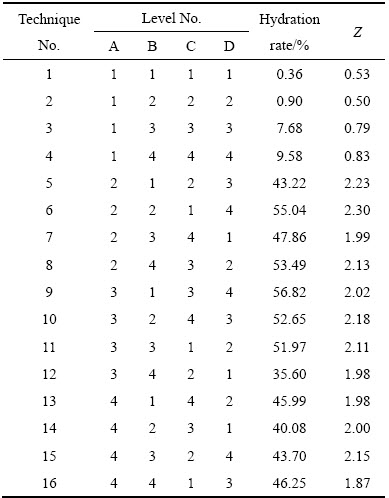

煅烧试验选取了煅烧温度、保温时间、升温速率及粒度大小4个工艺参数作为考察因子,分别以A、B、C、D表示,每个因子选择4个水平。根据田口试验方法,选择L16(44) 直交表设计安排煅烧试验,分别对每组参数条件进行两次试验。表2所列为因子水平表,试验设计安排及结果如表3所列。

表2 田口试验方法因子水平表

Table 2 Factors and levels of Taguchi method

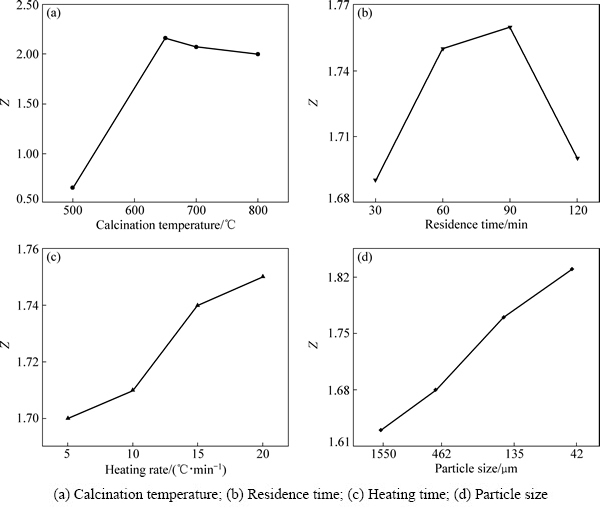

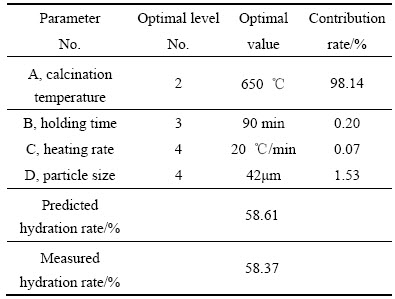

根据正交试验结果计算了不同因素不同水平的信噪比,获得各影响因子的平均效应(见图2)。结果显示,随着煅烧温度的升高,产物水化活性信噪比呈现先增大后减小的规律;当煅烧温度从500 ℃升高至650 ℃,其平均信噪比由0.66增加至2.16,此后随着煅烧温度的升高,信噪比出现缓慢下降的趋势,下降至800℃时的2.00。随保温时间的变化信噪比出现类似的变化规律,但其变化的幅度较小。信噪比最大值为1.76(保温时间90 min),比最小值(1.69)增加了0.7(保温时间30 min)。当升温速率由5 ℃/min增加至20 ℃/min,信噪比由1.70增加至1.75;而当粒度由1550 μm下降至42 μm,信噪比由1.63增加至1.83,最大值出现在较大的升温速率、较小的粒度条件下。基于以上田口试验方法的分析,可以确定最优化的煅烧条件为A2 B3 C4 D4。即,煅烧温度650 ℃,保温时间90 min,升温速率为20 ℃/min,粒度大小为42 μm。田口试验方法提供了最优化条件下产物指标的预测方法[14],根据预测方法计算得到优化产物水化率为58.61%。在实际验证试验中,优化产物的实测水化率约为58.37%,与预测值较接近(见表4)。这证明了利用田口试验方法对煅烧参数进行优化设计是有效的,在实际煅烧中产物活性具有较好的重现性。

表3 煅烧试验安排及结果

Table 3 Arrangements and results of calcination experiments

方差分析可以计算出各因子对活性的贡献率[15],从而判断各因子对产物水化活性的影响大小。由表4的计算结果可知,各因子对产物水化活性影响由大到小的顺序如下:煅烧温度、粒度大小、保温时间、升温速率。其中煅烧温度的影响最为显著,其贡献率为98.14%,最小的为升温速率,其贡献率仅为0.07%。

2.2 优化产物活性特征

菱镁矿煅烧过程发生的主要是碳酸镁分解成氧化镁同时释放出CO2的过程,这是一个吸热反应过程。在分解过程中,碳酸镁晶体中[CO3]结构单元的C—O键发生断裂,释放出CO2,留下O原子,使得这些位置的化学组成发生了变化,形成了化学活化点[16]。在此状态下的产物结晶度低,结构疏松,比表面积大,晶体结构缺陷多,因而其化学活性高。当碳酸镁分解基本完成后,随着煅烧温度的升高及保温时间的延长,产物的晶体结构调整及生长占据主导地位。这是在外部热力场的作用下,结构中分解留下的O原子发生位移,逐渐与Mg结合形成MgO晶体。此过程使得MgO晶体结构逐渐趋于完善,晶体尺寸增大,化学活性逐渐降低[4,7]。但当煅烧温度过低、保温时间过短及煅烧颗粒粒度较大时,热量无法传导到颗粒内部,使得其分解不充分,从而降低其活性。

图2 因子平均效应

Fig. 2 Average of Z ratios

表4 优化参数水平、预测水化率及因子贡献率

Table 4 Optimum working conditions, predicted hydration rate and contribution rate of factors

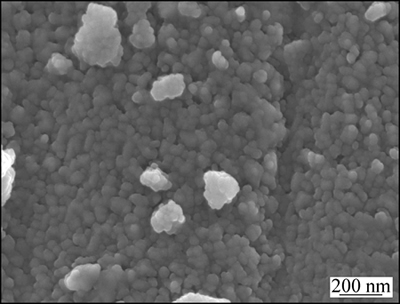

优化产物和XRD谱如图3所示。由图3可知,经过田口试验方法优化的煅烧产物中碳酸镁物相的特征峰已经完全消失,出现了氧化镁的特征峰,表明碳酸镁已经完全分解。根据2θ为42.7°处氧化镁(200)晶面的特征峰半高宽,由Scherrer公式计算得到其晶粒大小为13.8 nm。这表明生成的氧化镁晶粒小,产物结晶度低。其表观形貌观察结果显示(见图4),颗粒表面由密集微小颗粒覆盖,颗粒间布满了大小不一的气孔,这与煅烧过程中碳酸镁的分解及氧化镁的结晶有关。

图3 优化产物的XRD谱

Fig. 3 XRD pattern of optimized calcined sample

图4 优化产物的SEM像

Fig. 4 SEM image of optimized calcined sample

对优化产物进行的BET比表面积分析结果显示,优化产物的比表面积为71.55 m2/g。这些分析表明产物中氧化镁具有晶粒小、结晶度低及比表面积大的特点,这是优化产物具有较高水化活性的原因。

2.3 优化产物水化动力学分析

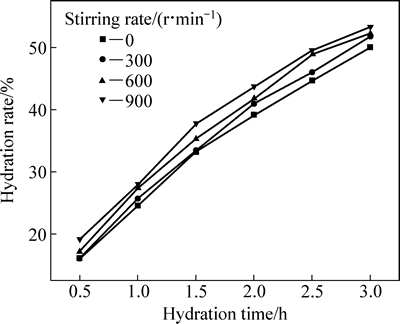

菱镁矿煅烧产物水化过程主要是产物中的MgO与H2O发生反应的过程。根据水化条件的不同,水化动力学可以分为外扩散控制、内扩散控制和化学反应控制3种类型[7, 17]。外扩散控制动力学模型可以考察搅拌速率对氧化镁水化率的影响加以判断。若提高搅拌速率可以显著提高水化率(40%~70%),则水化过程为外扩散控制[18]。实验结果显示(见图5),大幅度提高搅拌速率并未获得较大的产物水化率,由此可以排除优化产物水化过程为外扩散控制的可能性。

图5 优化产物在不同搅拌速率下的水化率曲线

Fig. 5 Hydration rate curves of optimized calcined sample at different stirring rates

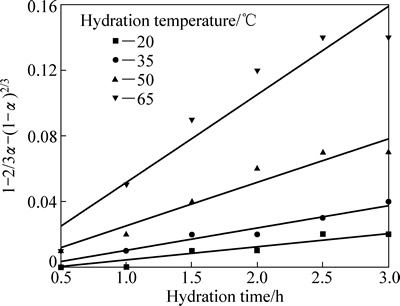

进一步判断水化动力学过程常将水化率数据代入内扩散以及化学反应的动力学方程进行拟合,通过相关系数来确定其动力学类型。各温度条件下优化产物的水化率结果显示(见图6),水化温度对水化率的影响较大,温度升高有利于水化率的提高。在20 ℃及35 ℃条件下水化时,水化率随着水化时间的延长而缓慢增加;当温度升高至50 ℃及65 ℃时,水化率在水化时间0~2 h内增加较快,而在2.0~3 h的时间段水化率的幅度较小。将水化率数据同时代入内扩散动力学方程[7]及氧化镁水化反应动力学方程[8]进行拟合内扩散动力学方程

(5)

(5)

氧化镁水化反应动力学方程

(6)

(6)

式中:f (α)为水化率函数;α为水化率;k为表观反应速率常数;t为水化时间。

图6 优化产物在不同温度下的水化率曲线

Fig. 6 Hydration rate curves of optimized calcined sample at different temperatures

图7 内扩散动力学方程拟合结果

Fig. 7 Fitting results of internal diffusion dynamics equation

图8 化学反应动力学方程拟合结果

Fig. 8 Fitting results of chemical reaction dynamics equation

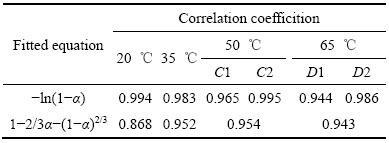

不同温度下的水化率数据拟合结果显示(见图7、图8及表5),内扩散控制动力学方程的线性相关系数比化学反应动力学方程的线性相关系数要小。20 ℃ 及35 ℃条件下水化率数据均较好地符合了氧化镁水化反应动力学方程,其相关系数均大于0.98,而此条件下的数据与内扩散动力学方程的拟合相关系数仅为0.868及0.952,由此可以初步推断其水化过程受化学反应控制。但是50 ℃及65 ℃水化条件下水化率数据与氧化镁水化反应动力学方程拟合的相关系数出现下降的趋势,下降至0.965及0.944(分别对应图8中拟合直线C1及D1),而与内扩散动力学方程的拟合相关系数则增加至0.954及0.943。出现此现象的主要原因是随着水化反应的进行,生成的微溶水化产物氢氧化镁附着于未水化的氧化镁颗粒周围,阻止了新形成的氢氧化镁的扩散及水分子进入到达氧化镁表面[9],此时的水化过程进入了受扩散控制的过程。利用水化反应动力学方程分别对50 ℃水化温度、25 h的水化时间条件下及65 ℃水化温度、2.0 h的水化时间条件下的水化率数据进行拟合,得到拟合直线C2及D2(见图8),其相关系数分别为0.995及0.986,这表明拟合结果较好地符合了水化反应动力学方程。由此可以判断在较高水化温度条件下,水化动力学是一个由化学反应控制逐渐进入扩散控制的过程。

表5 动力学拟合相关系数

Table 5 Correlation coefficient of dynamics equations

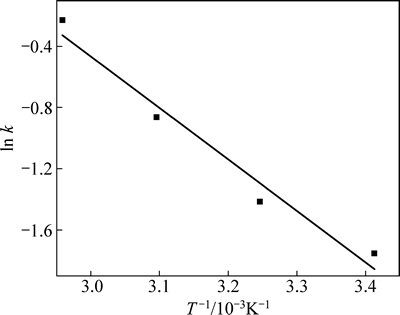

选取20 ℃,35 ℃的拟合结果及50 ℃的C2线和65℃的D2线拟合结果,根据阿伦尼乌斯方程,进行拟合求解出水化反应的活化能:

(7)

(7)

式中:Ea为反应活化能;R为摩尔气体常数;T为热力学温度;A为指前因子。

将水化温度与水化速率常数k进行拟合(见图9),进而求得表观反应活化能为27.94 kJ/mol。关于化学反应活化能(Ec)与扩散控制活化能(Ed)判据[19]:Ed<25.12 kJ/mol<Ec,可以进一步确定拟合条件下煅烧优化产物的水化反应为化学反应控制类型。而在较高的温度条件下,水化动力学出现由化学反应控制逐渐转变为内扩散控制的过程。

图9 反应速率常数与温度的关系

Fig. 9 Relationship between k and temperature

3 结论

1) 利用田口试验方法对菱镁矿煅烧参数进行优化。优化煅烧参数如下:煅烧温度为650 ℃,保温时间为90 min,升温速率为20 ℃/min及粒径大小为42 μm。此优化条件下产物70 ℃水化1 h的水化率达58.37%。各煅烧参数对产物活性的影响由大到小的顺序如下:煅烧温度、粒度大小、保温时间、升温速率。其中煅烧温度的影响最为显著,其贡献率为98.14%;升温速率影响最小,其贡献率仅为0.07%。优化产物中碳酸镁完全分解转化为氧化镁,其中的氧化镁晶粒较小,结晶度低。优化产物比表面积71.55 m2/g。

2) 温度对优化产物的水化过程影响较大,升高水化温度可显著加快水化反应的进行。水化反应属于化学反应控制类型,其反应的表观活化能为27.94 kJ/mol。在较高水化温度条件下,动力学过程由化学反应控制逐渐进入内扩散控制。试验结果为菱镁矿的矿产资源利用提供了更多的试验及理论依据。

REFERENCES

[1] 王兆敏. 中国菱镁矿现状与发展趋势[J]. 中国非金属矿工业导刊, 2006, 57(5): 6-8.

WANG Zhao-min. Present situation and the development tendency of magnesite in China[J]. China Non-metallic Mining Industry Herald, 2006, 57(5): 6-8.

[2] 孔 平, 谢 琰, 聂冬锐. 轻烧镁、重烧镁、电熔镁中氧化镁晶体结构的XRD分析[J]. 中国非金属矿工业导刊, 2004, 38(1): 31-33.

SUN Ping, XIE Yan, NIE Dong-rui. XRD analysis of magnesium oxide crystal structure in caustic burned magnesia, dead burnt magnesite and fused magnesite[J]. China Non-metallic Mining Industry Herald, 2004, 38(1): 31-33.

[3] 李 楠, 陈荣荣. 菱镁矿缎烧过程中氧化镁烧结与晶粒生长动力学的研究[J]. 硅酸盐学报, 1989, 17(1): 64-69.

LI Nan, CHEN Rong-rong. Kinetics of sintering and grain growth of MgO during calcination of magnesite[J]. Journal of Chinese Ceramics Society, 1989, 17(1): 64-69.

[4] 崔 鑫, 邓 敏. 煅烧制度对MgO活性的影响[J].南京工业大学学报(自然科学版), 2008, 30(4): 52-55.

CUI Xin, DENG Min. Effects of calcined conditions on activity of MgO[J]. Journal of Nanjing University of Technology (Natural Science Edition), 2008, 30(4): 52-55.

[5] 黄明喜, 薛建军, 高培伟, 骆菁菁, 张红波, 吴泽媚. 菱镁矿尾矿制备高活性MgO 的性能表征[J]. 环境工程学报, 2012, 6(4): 1315-1319.

HUANG Ming-xi, XUE Jian-jun, GAO Pei-wei, LUO Jing-jing, ZHANG Hong-bo, WU Ze-mei. Preparation and properties of high-active MgO from magnesite tailings[J]. Chinese Journal of Environmental Engineering, 2012, 6(4): 1315-1319.

[6] 董金美, 余红发, 张立明. 水合法测定活性MgO含量的试验条件研究[J]. 盐湖研究, 2012, 18(1): 38-41.

DONG Jin-mei, YU Hong-fa, ZHANG Li-ming. Study on experimental conditions of hydration methods of deternining active magnesium oxide content[J]. Journal of Salt Lake Research, 2012, 18(1): 38-41.

[7] 刘欣伟, 冯 雅, 李 浩, 张 萍, 汪 平. 菱镁矿制备轻烧氧化镁及其水化动力学研究[J]. 中南大学学报(自然科学版), 2011, 42(12): 3912-3917.

LIU Xin-wei, FENG Ya, LI Hao, ZHANG Ping, WANG Ping. Preparation of light-burned magnesia from magnesite and its hydration kinetics[J]. Journal of Central South University (Science and Technology), 2011, 42(12): 3912-3917.

[8] 钱海燕, 李素英, 邓 敏, 张少明. 轻烧氧化镁水化动力学[J]. 化工矿物与加工, 2007(12): 1-4.

QIAN Hai-yan, LI Su-ying, DENG Min, ZHANG Shao-ming. Hydration dynamic of light burned magnesia[J]. Industrial Minerals and Processing, 2007(12): 1-4.

[9] 翟学良, 杨永社. 活性氧化镁水化动力学研究[J]. 无机盐工业, 2000, 32(4): 16-19.

ZHAI Xue-liang, YANG Yong-du. Study of hydration kinetics of activated MgO[J]. Inorganic Chemicals Industry, 2000, 32(4): 16-19.

[10] PHILLIP J R. Taguchi techniques for quality engineering[M]. New York: McGraw Hill Professional, 1996: 3-15.

[11] FATIH D, BUNYAMIN D. Optimization of the dissolution of magnesite in citric acid solutions[J]. International Journal of Mineral Processing, 2008, 87(1): 60-64.

[12] NITA S, JOONSOO B, AGUS P S. Optimization of operating parameters for liquid-cooled PEM fuel cell stacks using Taguchi method[J]. Journal of Industrial and Engineering Chemistry, 2012, 18(3): 1039-1050.

[13] AMIN B D, JAVAD M, AMIR M. An optimization study on the leaching of zinc cathode melting furnace slag in ammonium chloride by Taguchi design and synthesis of ZnO nanorods via precipitation methods[J]. Materials Research Bulletin, 2013, 48(10): 4235-4247.

[14] SANG M K, KI S P, KI D K. Optimization of parameters for the synthesis of bimodal Ag nanoparticle by Taguchi method[J]. Journal of Industrial and Engineering Chemistry, 2009, 15(6): 894-897.

[15] 詹志洁, 张忠杰, 许文嘉, 朱慧娟. 田口方法TiO2中空球合成研究[J]. 过程工程学报, 2006, 6(2): 302-305.

ZHAN Zhi-jie, ZHANG Zhong-jie, XU Wen-jia, ZHU Hui-juan. Synthesis of hollow TiO2 spheres by Taguchi method[J]. The Chinese Journal of Process Engineering, 2006, 6(2): 302-305.

[16] FU Da-xue, FENG Nai-xiang, WANG Yao-wu. Study on the kinetics and mechanism of grain growth during the thermal decomposition of magnesite[J]. Bulletin of the Korean Chemical Society, 2012, 33(8): 2483-2488.

[17] ZHAO Yu-na, Zhu Guo-cai. Thermal decomposition kinetics and mechanism of magnesium bicarbonate aqueous solution[J]. Hydrometallurgy, 2007, 89(3/4): 217-223.

[18] 李浩然, 冯雅丽, 罗小兵, 王宏杰, 杜竹玮. 湿法浸出粘土矿中钒的动力学[J]. 中南大学学报(自然科学版), 2008, 39(6): 1181-1184.

LI Hao-ran, FENG Ya-li, LUO Xiao-bing, WANG Hong-jie, DU Zhu-wei. Leaching kinetics of extraction of vanadium pentoxide from clay mineral[J]. Journal of Central South University (Science and Technology), 2008, 39(6): 1181-1184.

[19] SIDNEY W B. The foundations of chemical kinetics[M]. Toronto: McGraw-Hill, 1960: 183-196.

Parameters optimization of magnesite calcination and hydration dynamics of optimized sample

ZHANG Qiang1, 2, 3, HE Hong-ping1, 2, TAO Qi1, 2

(1. Key Laboratory of Mineralogy and Metallogeny, Guangzhou Institute of Geochemistry,

Chinese Academy of Sciences, Guangzhou 510640, China;

2. Guangdong Provincial Key Laboratory of Mineral Physics and Materials,

Guangzhou Institute of Geochemistry, Chinese Academy of Sciences, Guangzhou 510640, China;

3. University of Chinese Academy of Sciences, Beijing 100049, China)

Abstract: Parameters are important for activity controlling during magnesite calcination. The activity and hydration dynamics of calcined samples are crucial properties. Taguchi method was used to optimize the parameters in magnesite calcination. The results show that the optimized parameters are achieved at calcination temperature of 650 ℃, with heating rate of 20 ℃/min and residence time of 90 min, and the particle size is 42 μm. The optimal hydration rate reaches 58.37% after hydrating at 70 ℃ for 1 h. The influences of parameters on activity decrease from high to low as calcination temperature, particle size, residence time, heating rate. The optimal sample contains small crystal of MgO with high specific surface area (71.55 m2/g). During hydration, elevated temperature accelerates significantly the hydration reaction. The apparent activation energy is 27.94 kJ/mol, indicating that the dynamics is controlled by hydration reaction. Hydration dynamics changes gradually from hydration reaction controlled towards internal diffusion controlled at higher temperature.

Key words: magnesite; calcination parameter; Taguchi method; hydration dynamics

Foundation item: Project (41372048) supported by the National Natural Science Foundation of China; Project (20111071010019) supported by Foshan-Chinese Academy of Sciences Cooperation, China

Received date: 2015-04-08; Accepted date: 2015-08-30

Corresponding author: TAO Qi; Tel: +86-20-85290252; E-mail: taoqi@gig.ac.cn

(编辑 龙怀中)

基金项目:国家自然科学基金资助项目(41372048);佛山市院市合作项目(20111071010019)

收稿日期:2015-04-08;修订日期:2015-08-30

通信作者:陶 奇,副研究员,博士;电话:020-85290252;E-mail:taoqi@gig.ac.cn

摘 要:菱镁矿煅烧参数设计是调控产物活性的关键,产物活性及水化动力学是其利用过程中的重要特性。利用田口试验方法对菱镁矿煅烧参数进行优化。结果表明:试验优化条件为煅烧温度650 ℃,保温时间90 min,升温速率20 ℃/min及粒径大小42 μm。在此优化条件下产物水化率达到58.37%(70℃水化1 h)。各煅烧参数对产物活性的影响由大到小的顺序为煅烧温度、粒度大小、保温时间、升温速率。优化产物中氧化镁晶粒较小,结晶度较低,比表面积较大(71.55 m2/g);在优化产物水化过程中,升高温度可显著加快水化反应的进行;水化动力学过程属于化学反应控制类型,反应的表观活化能为27.94 kJ/mol。在较高温度条件下,动力学过程由化学反应控制类型逐渐转变为内扩散控制类型。

[1] 王兆敏. 中国菱镁矿现状与发展趋势[J]. 中国非金属矿工业导刊, 2006, 57(5): 6-8.

[2] 孔 平, 谢 琰, 聂冬锐. 轻烧镁、重烧镁、电熔镁中氧化镁晶体结构的XRD分析[J]. 中国非金属矿工业导刊, 2004, 38(1): 31-33.

[3] 李 楠, 陈荣荣. 菱镁矿缎烧过程中氧化镁烧结与晶粒生长动力学的研究[J]. 硅酸盐学报, 1989, 17(1): 64-69.

[4] 崔 鑫, 邓 敏. 煅烧制度对MgO活性的影响[J].南京工业大学学报(自然科学版), 2008, 30(4): 52-55.

[5] 黄明喜, 薛建军, 高培伟, 骆菁菁, 张红波, 吴泽媚. 菱镁矿尾矿制备高活性MgO 的性能表征[J]. 环境工程学报, 2012, 6(4): 1315-1319.

[6] 董金美, 余红发, 张立明. 水合法测定活性MgO含量的试验条件研究[J]. 盐湖研究, 2012, 18(1): 38-41.

[7] 刘欣伟, 冯 雅, 李 浩, 张 萍, 汪 平. 菱镁矿制备轻烧氧化镁及其水化动力学研究[J]. 中南大学学报(自然科学版), 2011, 42(12): 3912-3917.

[8] 钱海燕, 李素英, 邓 敏, 张少明. 轻烧氧化镁水化动力学[J]. 化工矿物与加工, 2007(12): 1-4.

[9] 翟学良, 杨永社. 活性氧化镁水化动力学研究[J]. 无机盐工业, 2000, 32(4): 16-19.

[15] 詹志洁, 张忠杰, 许文嘉, 朱慧娟. 田口方法TiO2中空球合成研究[J]. 过程工程学报, 2006, 6(2): 302-305.

[18] 李浩然, 冯雅丽, 罗小兵, 王宏杰, 杜竹玮. 湿法浸出粘土矿中钒的动力学[J]. 中南大学学报(自然科学版), 2008, 39(6): 1181-1184.

[19] SIDNEY W B. The foundations of chemical kinetics[M]. Toronto: McGraw-Hill, 1960: 183-196.