文章编号:1004-0609(2009)04-0682-07

小孔径泡沫铝的制备及孔结构细化机理

左孝青1,A. R. Keenedy2,毕业顺1,陆建生1,周 芸1,孙加林1

(1. 昆明理工大学 材料与冶金工程学院,昆明 650093;

(2. Advanced Materials Group, School of M3, University of Nottingham, Nottingham NG7 2RD, UK)

摘 要:

在常规熔体发泡法的基础上,采用加入0.5%(质量分数)Mg、添加1%形核剂和发泡剂,经(400 ℃, 6 h)+( 475 ℃, 1 h)氧化预处理、搅拌发泡50 s等措施,制备出平均孔径1.03 mm、孔隙率75%、结构均匀的小孔径Al-9Si泡沫。孔径细化机理分析表明,Mg的作用在于降低铝熔体的表面张力,提高气泡稳定性;形核剂的作用在于增加气泡非均匀形核的核心;发泡剂氧化预处理可以推迟和延缓发泡剂的分解,提高发泡剂的分散均匀性;搅拌发泡的作用是在发泡剂剧烈分解的中段,通过搅拌搅碎气泡,减小平均孔径。

关键词:

中图分类号:TF125.6;TQ 427.6+13 文献标识码: A

Fabricating and cell structure refining mechanism of aluminum foam with fine cell structure

ZUO Xiao-qing1, A. R. Kennedy2, BI Ye-shun1, LU Jian-sheng1, ZHOU Yun1, SUN Jia-lin1

(1. Faculty of Materials and Metallurgical Engineering, Kunming University of Science and Technology, Kunming 650093, China;

2. Advanced Materials Group, School of M3, University of Nottingham, Nottingham NG7 2RD, UK)

Abstract: Based on the general melt foaming processing, Al-9Si foam with cell diameter of 1.03 mm, porosity of 75% and uniform cell structure was fabricated through adding alloying element 0.5%(mass fraction)Mg, adding 1% nuclear forming agent and pre-heating foaming agent by (400 ℃, 6 h)+( 475 ℃, 1 h), stirring when foaming for 50 s. The cell structure refining mechanism shows that adding Mg decreases the surface tension of the aluminum alloy melt and hence to increase the bubble stabilization. Adding nuclear forming agent increases the nuclei of heterogeneous nucleation. Adding pre-heating foaming agent postpones its decomposition, hence to increase the uniform of foaming agent dispersion. Stirring within the middle stage of foaming agent rapid decomposition breaks up big bobbles to fine bobbles, hence to reduce mean cell diameter.

Key words: aluminum foam; fine cell diameter; fabricating; mechanism

泡沫铝的研发已有60年的历史[1],具有轻质、能量吸收、阻尼、吸音、电磁屏蔽、可回收等特性,在汽车、建筑、航天航空、机械、噪音控制等行业有广泛的应用前景[2-3]。

泡沫铝的力学性能还远未达到其理论值,其原因与孔结构的不均匀性有关,如在应力作用下,泡沫铝结构不均匀处(如大孔等结构缺陷处)存在应力集中,形变首先在结构不均匀处及其附近发生韧性或脆性断裂,导致材料强度较低[4-5]。研究表明,将泡沫铝的平均孔径从现有的3~5 mm[6]减小到1 mm左右,则单位体积内气孔数量增多,可分散孔缺陷、提高泡沫铝均匀性,从而提高其力学性能[7-8]。因此,研究小孔径、结构均匀泡沫铝的制备方法,了解其孔结构的细化机理,是泡沫铝研究的重要发展方向。

本文作者在常规熔体发泡法[9-10]的基础上,采用添加Mg、添加形核剂、发泡剂氧化预氧化处理、发泡搅拌等措施,制备平均孔径约1 mm、孔隙率75%、结构均匀的小孔径Al-9Si泡沫,并对孔结构细化机理进行分析。

1 实验

1.1 材料制备

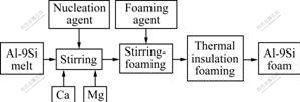

以Al-9Si合金为原料,将Al-9Si合金在石墨坩埚中加热熔化并保温一定时间,在熔体中加入少量Ca、Mg以及形核剂TiH2进行搅拌后,加入发泡剂TiH2进行搅拌发泡。搅拌发泡后提出搅拌器进行保温发泡,最后将石墨坩埚从电炉中取出并冷却,得到小孔径泡沫铝,工艺流程如图1所示。

图1 工艺流程图

Fig.1 Processing flow chart

以常规熔体发泡法为基础,即在合金熔化及保温温度为625 ℃、Ca含量(质量分数)为2.5%、搅拌时间为12 min、发泡剂含量为1%、保温发泡2.5 min的条件下,重点研究了Mg含量、形核剂含量、发泡剂氧化预处理以及搅拌发泡对泡沫铝孔结构的影响。表1所列为这些参数的取值。当某个参数变化时,其他参数取值为表中的基本参数。

表1 材料制备实验参数

Table 1 Al-9Si foams fabricating experimental parameters

1.2 泡沫铝孔结构表征

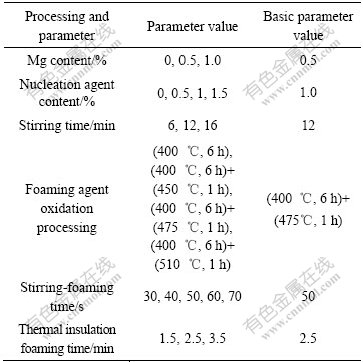

泡沫铝的孔隙率、平均孔径等结构参数,采用自行编制的孔结构分析软件BWJScan[11]进行分析,具体过程为:线切割纵剖泡沫铝试样,取一半进行打磨、涂墨,然后用扫描仪采集试样图像,将图像导入Photoshop软件进行二值化处理,其结果如图2所示。

图2 泡沫铝样品的二值化图像

Fig.2 Binaryzation photos of Al foam sample

图2中的黑色部分为气孔,白色部分为孔壁,最后将处理后的二值化图像导入BWJScan软件进行分析,可精确获得泡沫铝平均孔径、孔隙率等信息。

2 结果与讨论

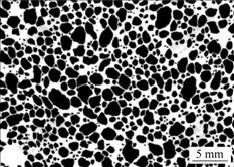

2.1 Mg含量对孔结构的影响

图3所示为Mg含量对平均孔径的影响。由图3可看出,不加Mg时,制得的泡沫铝平均孔径较大;随着Mg含量的增加,泡沫铝的平均孔径减小;当Mg含量为0.5%时,平均孔径减小到1.03 mm;但当Mg含量进一步提高到1.0%时,平均孔径仅略有提高。

图3 Mg含量对平均孔径的影响

Fig.3 Effect of Mg content on average cell diameter

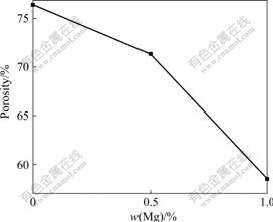

图4所示为Mg含量对孔隙率的影响。由图4可看出,不加Mg时,平均孔径较大,孔隙率在75%以上,伴随Mg的加入,孔隙率下降,当Mg含量超过0.5%后,孔隙率下降速度提高。

图4 Mg含量对孔隙率的影响

Fig.4 Effect of Mg content on porosity

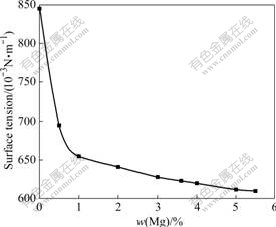

Mg在铝合金熔体中的作用除了对熔体粘度产生影响外,其主要作用在于降低熔体的表面张力。图5所示为Mg含量对铝溶液表面张力的影响。由图5可见,随Mg含量的增多,铝熔体表面张力下降,气泡与熔体间的界面能降低,气泡稳定性增强,使得单独气泡易于存留,气泡之间不易发生合并[12-13]。但过多Mg的加入,会造成熔体粘度的提高,使发泡剂的分散均匀性降低,导致孔结构不均匀现象加剧。因此,合适的Mg含量应为0.5%。

图5 Mg含量对铝溶液表面张力的影响

Fig.5 Effect of Mg content on surface tension of Al melt

2.2 形核剂含量对孔结构的影响

图6所示为形核剂含量对平均孔径的影响。由图6可看出,随形核剂加入量增大,平均孔径先减小后增大,当形核剂含量为1.0%时,平均孔径减小到1.03 mm;但当形核剂的含量超过1.0%时,平均孔径略有增大。

图6 形核剂含量对平均孔径的影响

Fig.6 Effect of nucleation agent content on cell diameter

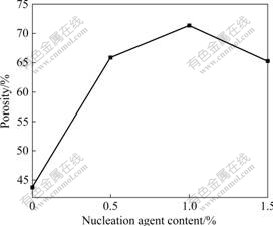

图7所示为形核剂含量对孔隙率的影响。由图7可知,随着形核剂的加入量增大,孔隙率先增大后减小,当形核剂的含量为1.0%时,孔隙率达到最大;但当形核剂的含量超过1.0%后,孔隙率下降。

图7 形核剂含量对孔隙率的影响

Fig.7 Effect of nucleation agent content on porosity

在泡沫铝发泡过程中,气泡的形核已被证明是非均匀形核[14],形核剂的作用是增加泡沫铝的非均匀形核核心。图8所示为添加形核剂搅拌后急冷样品(不进行后续的发泡剂添加、发泡搅拌以及保温发泡过程)的照片。由图8可见,形核剂的加入使得在形核剂搅拌分散后、搅拌发泡前,熔体中会出现大量微小气泡。同时,熔体内存在未完全分解的TiH2等固相颗粒;在发泡过程中,气孔将会以这些微小气泡及固相颗粒为气泡非均匀形核的核心进行形核。非均匀形核核心的增多有利于单位体积内气泡数量的增多,使泡沫铝平均孔径减小。由图6和7也可见,合适的形核剂含量应为1.0%,过多的形核剂也会造成熔体粘度的提高,使发泡剂的分散均匀性降低,导致严重的孔结构不均匀现象。

图8 添加形核剂后急冷得到的样品照片

Fig.8 Photo of specimen after adding nucleation agent and then cooling rapidly

2.3 发泡剂预氧化处理对孔结构的影响

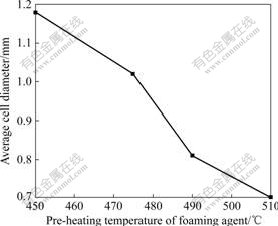

图9所示为发泡剂预氧化处理温度对平均孔径的影响。由图9可看出,随预氧化处理温度的升高,平均孔径减小,这主要是由于随着发泡剂氧化处理温度的增加,发泡剂表面氧化层变厚,使得发泡剂的分解温度提高,分解量减少,气泡长大速度降低,从而造成气孔平均孔径降低。

图9 发泡剂预氧化处理温度对平均孔径的影响

Fig.9 Effect of pre-heating temperature of foaming agent on average cell diameter

图10所示为发泡剂预氧化处理温度对孔隙率的影响。由图10可看出,随发泡剂处理温度的升高,孔隙率下降,尤其是当发泡剂最高处理温度为510 ℃时,孔隙率下降非常明显,其原因同样与发泡剂处理温度过高导致的氧化层厚度增加、发泡剂气体分解量减少有关。

图10 发泡剂处理温度对孔隙率的影响

Fig.10 Effect of pre-heating temperature of foaming agent on porosity

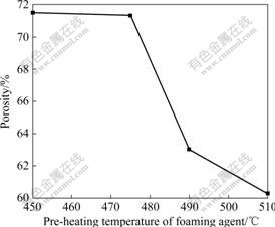

表2所列为用SEM能谱分析线扫描的方法[15],获得的TiH2不同预氧化处理工艺与TiH2颗粒表面氧化层厚度的关系。由表2可见,(400 ℃, 6 h)及其以上的氧化处理,在TiH2表面生成了厚1.1~1.6 μm的氧化层,且随最高氧化温度的提高,氧化层增厚。

表2 TiH2氧化处理工艺与TiH2表面氧化层厚度变化的关系

Table 2 Relationship between oxidation processing and thickness of oxidation layer of TiH2

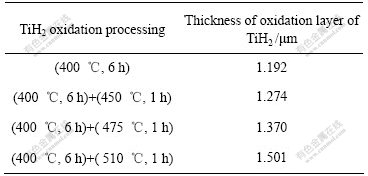

图11所示为经不同氧化预处理的TiH2在发泡温度625 ℃的等温分解曲线(测试方法见文献[15])。由图11可知,未经氧化处理的TiH2分解速度较快,分解量较大;TiH2经(400 ℃, 6 h)+(450 ℃, 1 h)氧化预处理后,会或多或少地推迟其开始分解时间、减缓其分解速度、降低其分解量,且氧化处理温度越高,开始分解时间推迟越长,分解速度越慢,分解量越小;经 (400 ℃, 6 h)+(475 ℃, 1 h)的氧化处理后,TiH2分解时间可推迟20 s左右,在这20 s之内,TiH2基本不分解,有利于TiH2的均匀分散,可使泡沫铝气孔分布更加均匀。过高温度的氧化处理,虽然可得到更细小的孔结构,但由于气体分解量的减少,使泡沫铝孔隙率严重下降(见图10)。

图11 不同氧化预处理TiH2在625 ℃的等温分解曲线

Fig.11 Isothermal decomposition curves of TiH2 after different oxidized pre-treatment at 625 ℃

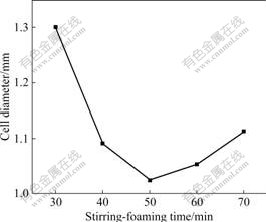

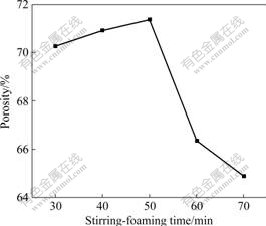

2.4 搅拌发泡时间对孔结构的影响

图12所示为搅拌发泡时间对平均孔径的影响。由图12可见,当搅拌发泡时间较短时(小于50 s),随着搅拌时间的增加,泡沫铝的平均孔径减小;而当搅拌发泡时间较长时(大于50 s),泡沫铝的平均孔径减小。

图12 搅拌发泡时间对平均孔径的影响

Fig.12 Effect of stirring-foaming time on cell diameter

图13所示为搅拌发泡时间对孔隙率的影响。由图13可看出,在30~50 s这个时间段中,搅拌发泡时间对孔隙率的影响较小;而当搅拌发泡时间超过50 s后,泡沫铝孔隙率大幅度降低。

图13 搅拌发泡时间对孔隙率的影响

Fig.13 Effect of stirring-foaming time on porosity

在图11中,发泡剂经(400 ℃, 6 h)+( 475 ℃, 1 h)氧化处理后,其等温分解曲线由3个阶段组成,阶段Ⅰ(0~20 s),是TiH2的分解惰性阶段,TiH2几乎不分解;阶段Ⅱ(20~100 s),是TiH2的快速分解阶段,在此阶段,发泡剂分解剧烈,约三分之二以上的气量都在此阶段被放出;阶段Ⅲ(100 s以后),是TiH2的缓慢分解阶段,发泡剂分解速度较为缓慢,保温发泡阶段可以充分利用这段时间,提高泡沫铝的孔隙率。

当搅拌发泡时间较短时(小于50 s),发泡剂部分分解,此时间段内对熔体进行搅拌既可以将发泡剂分散均匀,又可通过搅拌将初始形成的大气泡搅碎为细小的气泡,起到了细化孔径的作用;而当搅拌发泡时间较长时(大于50 s),发泡剂分解量提高,气泡大量形成,搅拌作用反而破坏了液态泡沫结构的均匀性,大孔出现使平均孔径提高,长时间搅拌还使部分气体溢出熔体,造成孔隙率的大幅下降。

因此,搅拌发泡时间应不超过发泡剂快速分解阶段(即阶段Ⅱ)的中间点,合适的搅拌发泡时间是获得小孔径、较高孔隙率、气孔分布均匀的泡沫铝的关键因素之一。

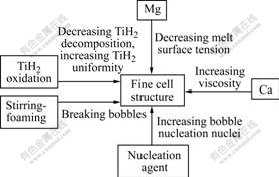

2.5 孔结构细化机理

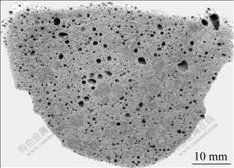

常规熔体发泡法主要靠添加Ca及搅拌时间控制熔体粘度[16]以进行有效的泡沫化过程,但所获得的泡沫铝平均孔径较大,在3~5 mm之间。本研究在常规熔体发泡技术的基础上,通过添加Mg、添加形核剂、发泡剂预氧化处理、以及增加搅拌发泡过程,成功制得了平均孔径1.03 mm、结构均匀、孔隙率75%的Al-9Si泡沫(见图14),泡沫铝孔径细化是这些因素综合作用的结果,其机理可归纳总结如图15所示:

图14 泡沫铝样品实物图像

Fig.14 Photo of Al-9Si foam sample

图15 孔结构细化机理示意图

Fig.15 Mechanism of reducing cell structure

1) Mg的加入可降低熔体表面张力,使气泡稳定性提高,使气泡合并、长大困难,从而降低气泡平均孔径;

2) 形核剂的加入可增加熔何中的非均匀形核核心,使单位体积内的气泡数量增多,使泡沫铝平均孔径减小;

3) 发泡剂的预氧化处理可以推迟发泡剂的开始分解时间,减缓发泡的分解速度,提高发泡剂分散均匀性,并使气泡的长大速度得到减缓;

4) 搅拌发泡,即在发泡剂剧烈分解阶段Ⅱ(20~100 s)的中段时间范围内,通过搅拌作用将大气泡搅碎为细小的气泡,起到减小泡沫铝平均孔径的作用。

3 结论

1) 以熔体发泡法为基础,在Mg含量0.5%、形核剂含量(质量分数)1%、发泡剂经(400 ℃, 6 h)+(475 ℃, 1 h)预氧化处理、搅拌发泡50 s的条件下,成功地制备出了平均孔径1.03 mm、结构均匀、孔隙率75%的Al-9Si泡沫;

2) 孔径细化机理分析表明,Mg的作用在于降低铝熔体的表面张力,提高气泡稳定性;形核剂的作用在于增加气泡非均匀形核的核心;发泡剂(400 ℃, 6 h)+ (475 ℃, 1 h)的氧化预处理可以推迟延缓发泡剂的分解,提高发泡剂的分散均匀性;搅拌发泡的作用在于搅碎气泡,在发泡剂剧烈分解的中间时段内,通过机械搅拌搅碎气泡,减小平均孔径。

REFERENCES

[1] SOSNIK B. Process for making foamlike mass of metal. US, Patent 2434775[P]. 1948.

[2] BANHAR J. Manufacture, characterization and application of cellular metals and metal foams[J]. Progress in Materials Science, 2001, 46(6): 609-621.

[3] GIBSON L J, ASHBY M F. Cellular solids: Structure and properties[M]. Oxford: Pergamon Press, 1988: 283-343.

[4] DEGISCHER H P, KRISZT B. Handbook of cellular metals[M]. Gerlag GmbH: WILEY-VCH, 2002.

[5] 廖明顺, 左孝青, 潘晓亮, 欧阳德来. 缺陷对蜂窝铝压缩变形机制及性能的影响[J]. 材料导报, 2005, 12(19): 129-131.

LIAO Ming-shun, ZUO Xiao-qing, PAN Xiao-liang OUYANG De-lai. Effect of defects on compression properties and deformation behaviour of aluminum honeycomb[J]. Materials Review, 2005, 19(12): 129-131.

[6] 周向阳, 刘希泉, 李 劼, 刘宏专. 泡沫铝泡体均匀性的定量表征[J]. 中国有色金属学报, 2008, 18(1): 85-89.

ZHOU Xiang-yang, LIU Xi-quan, LI Jie, LIU Hong-zhuan. Quantitative characterization of uniformity of cells in aluminum foams[J]. The Chinese Journal of Nonferrous Metals, 2008, 18(1): 85-89.

[7] 郑明军, 何德坪, 陈 峰. 多孔铝合金的压缩应力—应变及能量吸收性能[J]. 中国有色金属学报, 2001, 11(S2): 81-85.

ZHENG Ming-jun, HE De-ping, CHEN Feng. Compressive stress—strain behavior and energy absorption capability of porous aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2001, 11(S2): 81-85.

[8] 杨东辉, 何德坪. TiH2热分解特性与小孔径低孔隙率泡沫铝合金[J]. 中国有色金属学报, 2004, 14(12): 2021-2028.

YANG Dong-hui, HE De-ping. Thermal decomposition properties of titanium hydride and Al alloy foam with low porosity and small pore diameter[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(12): 2021-2028.

[9] MIYOSHI T, ITOH M, AKIYAMA S, KITAHARA A. Aluminum foam, Alporas: The Production Process, Properties and Application[C]// BANHART J, ASHBY M F, FLECT N A. Metal Foams and Porous Metal Structures. Bremen: MIT Verlag, 1999: 125.

[10] 戴 戈, 何德坪, 尚金堂. 铝合金熔体泡沫化过程中粘度的变化[J]. 材料研究学报, 2005, 19(1): 35-41.

DAI Ge, HE De-ping, Shang Jin-tang. Change of the viscosity in the foamed process of A1 alloy melt[J]. Chinese Journal of Materials Research, 2005, 19(1): 35-41.

[11] 左孝青, 廖明顺, 潘晓亮. VB和计算机图形学在多孔材料中的应用[J]. 金属热处理, 2006, 31(S): 98-101.

ZUO Xiao-qing, LIAO Ming-shun, PAN Xiao-liang. Application of VB and computer graphics in cellular materials[J]. Heat Treatment of Metals, 2006, 31(S): 98-101.

[12] 张 敏, 祖国胤, 姚广春. 镁的添加对制备泡沫铝夹芯板泡孔稳定性的影响[J]. 功能材料, 2007, 4(38): 576-579.

ZHANG Min, ZU Guo-yin, YAO Guang-chun. The effect of Mg addition on the stability of foams in preparation of foam aluminum sandwich[J]. Journal of Functional Materials, 2007, 4(38): 576-579.

[13] ASAVAVISITHCHAI S, KENNEDY A R. The effect of Mg addition on the stability of Al-Al2O3 foams made by a powder metallurgy route[J]. Scripta Materialia, 2006, 54: 1331-1334.

[14] 左孝青, 张金娅, 王 茗. 泡沫铝发泡过程热力学[J]. 昆明理工大学学报, 2003, 28(5): 47-48.

ZUO Xiao-qing, ZHANG Jin-ya, WANG Ming. Processing thermodynamics of foamed aluminum[J]. Journal of Kunming University of Science and Technology (Science and Technology), 2003, 28(5): 47-48.

[15] 左孝青, 潘晓亮, 寥明顺, 周 芸, 孙加林. 氧化处理对TiH2分解特性及组织结构的影响[J]. 材料科学与工艺, 2008, 16(2): 211-215.

ZUO Xiao-qing, PAN Xiao-liang, LIAO Ming-shun, ZHOU Yun, SUN Jia-lin. Effects of heat treatment on TiH2 decomposition behavior and microstructure[J]. Materials Science and Technology, 2008, 16(2): 211-215.

[16] 宋振纶, 何德坪. 铝熔体泡沫形成过程中粘度对孔结构的影响[J]. 材料研究学报, 1997, 11(3): 275-279.

SONG Zhen-lun, HE De-ping. Effects of viscosity on pore structure in foaming process of molten aluminum[J]. Chinese Journal of Materials Research, 1997, 11(3): 275-279.

基金项目:云南省国际合作计划资助项目(2006GH21);国家自然科学基金资助项目(50461003);云南省人才培养计划资助项目(2006PY01-06)

收稿日期:2008-07-18;修订日期:2008-11-18

通讯作者:左孝青,教授,博士;电话:0871-6735058;传真:0871-5161276;E-mail: zxqdzhhm@hotmail.com

摘 要:在常规熔体发泡法的基础上,采用加入0.5%(质量分数)Mg、添加1%形核剂和发泡剂,经(400 ℃, 6 h)+( 475 ℃, 1 h)氧化预处理、搅拌发泡50 s等措施,制备出平均孔径1.03 mm、孔隙率75%、结构均匀的小孔径Al-9Si泡沫。孔径细化机理分析表明,Mg的作用在于降低铝熔体的表面张力,提高气泡稳定性;形核剂的作用在于增加气泡非均匀形核的核心;发泡剂氧化预处理可以推迟和延缓发泡剂的分解,提高发泡剂的分散均匀性;搅拌发泡的作用是在发泡剂剧烈分解的中段,通过搅拌搅碎气泡,减小平均孔径。