船舶柴油机Urea-SCR系统工作过程计算研究

朱元清1,周松1,王金玉2,刘淼1

(1. 哈尔滨工程大学 动力与能源工程学院,黑龙江 哈尔滨,150001;

2. 潍柴动力股份有限公司 应用工程部,山东 潍坊,261041)

摘 要:

Urea-SCR系统的工作特点,利用计算流体力学耦合化学反应动力学的方法,集成静态混合器模型、离散相模型、组分输运模型以及化学反应模型等主要模型,建立某型船舶柴油机Urea-SCR系统的三维动态数学模型。研究结果表明:本模型可以完成Urea-SCR系统的喷雾过程、混合过程以及化学反应过程等关键参数的一体化预测,进行Urea-SCR系统整个工作过程综合优化设计;高压喷射加静态混合器的组合可以明显提高大型Urea-SCR系统的气液混合均匀度,以利于催化转换效率的提高;该分析方法可以详细描述Urea-SCR系统整个工作过程,模拟结果与实测结果较吻合。

关键词:

中图分类号:TK421+.5 文献标志码:A 文章编号:1672-7207(2013)05-2093-08

Calculation of working process in a marine diesel Urea-SCR system

ZHU Yuanqing1, ZHOU Song1, WANG Jinyu2, LIU Miao1

(1. College of Power & Energy Engineering, Harbin Engineering University, Harbin 150001, China;

2. Department of Application Engineering, Weichai Power Co. Ltd., Weifang 261041, China)

Abstract: Considering the characteristics of the Urea-SCR system, simulation studies on the catalytic process in a marine diesel Urea-SCR system were carried out by employing computational fluid dynamics (CFD) coupled with chemical reaction kinetics. Moreover, a 3-dimensional transient model for a marine Urea-SCR system, which contains static mixer model, reducing agent spray and atomization model, species transfer model and chemical reaction model, was proposed. The results show that based on the model, key parameters for spray and atomization process, mixing process and chemical reaction process in the marine Urea-SCR system can be predicted together, and the working performance can be optimized comprehensively. The gas-liquid mixing uniformity for large SCR systems can be improved significantly by the combination of high-pressure injection and static mixers, leading to an increase in the catalytic conversion efficiency. Furthermore, catalytic processes of Urea-SCR systems can be predicted well with the model, the results can be referenced to the design of Urea-SCR systems.

Key words: Urea-SCR system; marine diesel engine; catalytic reaction kinetics; NH3-slip

能源问题和环境问题已经成为当今人类社会所亟待解决的两大难题。为改善人类的生存环境,减少船舶柴油机有害物质 (如NOx和SOx) 的排放,国际海事组织(IMO)制定了《MARPOL 73/78 防污公约》附则Ⅵ,以逐步降低船舶柴油机NOx和SOx等污染物的排放量[1]。鉴于柴油机排放物对环境和人类健康的巨大危害,世界各国也相继制定了各种污染物排放的限制法规,如美国环保署(US EPA)制定的《新海洋船舶柴油机排放控制法规》以及欧洲莱因河航道中心委员会(CCNR)制定的《莱因河(西欧境内)内陆河道船舶废弃物排放规定》等[2]。作为目前最有效的NOx控制技术之一,尿素选择性催化还原(Urea-SCR)技术在船舶领域的应用广泛。但SCR技术的船舶应用还存在很多问题[3-4],严重制约了船用SCR技术的发展。在实际应用中,船舶柴油机SCR系统的安装成本、运营成本均远高于其他排放技术,而且SCR催化剂的低温性能、抗毒性和抗水性仍有待于进一步提高。由于船舶SCR系统体积较大,SCR系统工作过程的试验研究往往需要耗费大量的资源。然而,数值模拟研究可以在一定程度上预测某些现象,指导试验工作的顺利进行。所以,根据SCR系统工作过程的数值模拟结果,安排SCR系统试验研究的方案,可以在一定程度上节约资源。目前,船舶柴油机SCR系统模拟研究的成果较少。Birkhold等[5-7]分别利用数值模拟结合实验验证的方法,对SCR系统中尿素溶液的雾化混合性能进行了研究,而张文娟等[7-10]对车用SCR系统的工作过程进行了数值模拟研究,预测了车用SCR的工作性能。根据柴油机SCR系统的工作特点,利用计算流体力学耦合化学反应动力学的方法,本文作者建立某型船舶柴油机Urea-SCR系统的三维瞬态模型,对Urea-SCR系统整个工作过程的一体化进行预测,验证混合器对气液混合效果的促进作用,探讨尿素喷射、雾化和混合过程对SCR系统催化转化效率(DeNOx率)的影响,研究SCR反应过程中主要反应动力学及关键组分分布情况,以期为Urea-SCR系统的设计开发提供理论基础,指导Urea-SCR系统试验工作。

1 数学模型

1.1 SCR系统

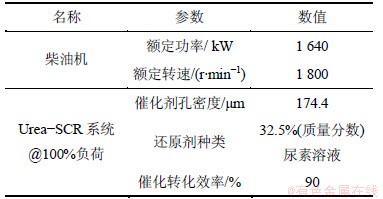

Urea-SCR系统是使用尿素溶液为还原剂的催化转化装置,可以有选择性的将废气中的NOx转化为N2和H2O[2]。本文采用某型船舶柴油机的Urea-SCR系统为物理模型进行研究,如图1所示。该系统采用喷射尿素((NH2)2CO)溶液的方法,将还原剂引入柴油机废气中,并安装有2个静态混合器,以促使还原剂与废气均匀混合。由于船舶柴油机排气系统废气流速较高,导致SCR系统的空间速度较大,降低了SCR系统催化转换效率(DeNOx率),造成少量NH3逃逸。在SCR催化剂层之后,该系统设有NH3氧化催化剂层,以减少NH3逃逸率,避免造成二次污染。船舶柴油机Urea-SCR系统相关参数及测试结果如表1所示。

图1 某船用柴油机Urea-SCR系统示意图

Fig.1 Schematic diagram of Urea-SCR system for marine diesel engine

表1 某型柴油机Urea-SCR系统主要参数

Table 1 Key parameters of Urea-SCR system for marine diesel engine

1.2 网格划分

为节省计算资源,本文对Urea-SCR系统的物理模型进行了简化,如图2所示。采用分块建立网格、局部加密以及任意网格面连接的方法[11],完成了模型计算网格的划分。其中,计算网格是以六面体为主的混合网格,网格数量为64万,如图3所示。

图2 简化的双层混合器模型

Fig.2 3-D model for 2-layer mixer

图3 某船用柴油机Urea-SCR系统计算网格

Fig.3 Computational mesh for Urea-SCR system

1.3 控制方程

Urea-SCR反应是一种复杂的气、固多相催化反应,主要包括尿素热解反应、HNCO水解反应、NH3在催化剂上的吸附反应、DeNOx反应、生成物的解附反应等过程[12],所以,Urea-SCR系统的数学模型应能够描述气相中的扩散和传导效应、气固边界层中质量和能量的输运、催化剂涂层中的气体扩散和催化转化反应以及固相中的热传导效应,建立的Urea-SCR系统数学模型主要包括连续方程、动量方程、能量方程和湍流方程。其中,湍流方程采用k-ζ-f湍流模型,其主要方程如下[11]。

k方程:

(1)

(1)

ε方程:

(2)

(2)

ζ方程:

(3)

(3)

f方程:

(4)

(4)

式中:k为湍动能;Pk为应力项;ε为湍动能耗散率;ν为运动黏度;ζ为黏度尺度比;ts为湍流时间尺度;L为湍流长度尺度;f为松弛因子;σε和σζ分别为ε方程和ζ方程所对应的普朗特数;C1, ,C2,C3,Cε1,Cε2,Cμ和CL均为经验常数。

,C2,C3,Cε1,Cε2,Cμ和CL均为经验常数。

1.4 催化转化器模型

SCR催化剂主要有蜂窝式催化剂和板式催化剂2种,而这2种催化剂均由尺寸很小的孔道组成,SCR反应就发生于催化剂孔道涂层的小孔中。与SCR催化转化器的整体尺寸相比,催化剂孔道的径向尺寸可以忽略。本模型忽略催化转换器内组分的径向扩散,并认为催化剂为一种多孔介质,其主要方程如下[11]。

组分输运方程:

(5)

(5)

气相能量方程:

(6)

(6)

固相能量方程:

(7)

(7)

式中:φg为催化剂孔道体积分数;φs为催化剂体积分数;ρg为气体密度;ρs为催化剂密度;wm,g为气体中组分m的质量分数;ug为气体平均速度;Deff为气体的平均扩散系数;Mm,g为气体中组分m的摩尔质量;vi,m为反应i中组分m的当量系数; 为反应i的反应速率;hm为气体中组分m的焓;△hi反应i的放热率;λg为气体的传热率;λs为固体的传热率;

为反应i的反应速率;hm为气体中组分m的焓;△hi反应i的放热率;λg为气体的传热率;λs为固体的传热率; 为单位体积催化剂内孔道的总表面积;kh为气体的传热系数;Tg为气体温度;Ts为催化剂温度;cm为组分m的浓度;cp,s为催化剂比热容;

为单位体积催化剂内孔道的总表面积;kh为气体的传热系数;Tg为气体温度;Ts为催化剂温度;cm为组分m的浓度;cp,s为催化剂比热容; 为催化剂辐射传热率。

为催化剂辐射传热率。

假定催化转化器内压力损失只与流体在催化剂孔道内的流动性质有关,则可采用管道摩擦系数模型来模拟催化剂孔道内的压力损失,其主要方程如下[11]:

(8)

(8)

式中: 为多孔介质内的压力梯度;λ为管道摩擦因数;dh为平均水力直径;

为多孔介质内的压力梯度;λ为管道摩擦因数;dh为平均水力直径; 为气流当地速度的组成量。

为气流当地速度的组成量。

1.5 喷雾模型

尿素溶液的喷射过程是SCR系统工作过程的重要组成部分,直接关系着SCR反应过程能否顺利进行。在拉格朗日坐标系下,本文采用离散相模型(DDM)模拟整个喷雾过程,即通过求解单个液滴的轨迹、动量、热量以及质量控制方程,获得单个液滴相关参数,进而利用大量液滴群来描述整个喷雾现象。其中,单个液滴的相关参数依赖于液滴的初始状态,如引入液滴的大小、初始速度、初始位置、初始温度以及液滴数量等。液滴与气体之间通过相对运动、传热和蒸发来实现动量、能量和质量交换,液滴对气体的作用等效地分布在相关计算网格中,且忽略液滴间的相互作用[11]。

为描述液滴及其周围气相之间的热量和质量传递过程,对液滴进行如下简化:液滴球对称;液周围有一层准稳态气膜;液滴沿直径方向的温度相同;液滴周围气体物理特性相同;液滴表面气液热力平衡。由此,喷雾模型包括的主要方程如下[5-13]。

液滴质量方程:

(9)

(9)

液滴动量方程:

(10)

(10)

液滴能量方程:

(11)

(11)

液滴的湍流扩散方程:

(12)

(12)

液滴蒸发方程:

(13)

(13)

式中:md为液滴质量;Ad为液滴表面积;ui,d和uj,g分别为液滴和气流在i方向上的速度分量;ρd为液滴密度;Dd为液滴的直径;gi为重力加速度;Cd为牵引系数;cp,d为液滴比热容;Td为液滴温度;△h为液滴汽化潜热,为液滴蒸发率; 为气体平均密度;

为气体平均密度; 为i方向平均二元扩散系数;u’为脉动速度;Sh为舍伍德常数;w is和

为i方向平均二元扩散系数;u’为脉动速度;Sh为舍伍德常数;w is和 分别为液滴表面和无穷远处液滴的质量分数。

分别为液滴表面和无穷远处液滴的质量分数。

1.6 化学反应模型

由于催化理论及实验技术欠缺,SCR反应的详细机理尚未得到证实,但是,普遍认为,SCR催化反应过程中的主要总包反应为标准SCR反应和快速SCR反应。虽然总包反应不能描述整个反应发生的过程,但可以描述整个反应的初始和终结状态。基于此,采用多个总包反应对Urea-SCR系统工作过程进行描述是可行的。为便于建立Urea-SCR反应模型,进行以下假定[14-16]:

(1) NH3吸附反应与NH3解附反应处于准平衡状态,即忽略这2个反应对整个SCR反应的影响。

(2) 不考虑催化剂对HNCO水解反应的促进作用,即整个模型内HNCO水解反应的反应条件不变。

(3) Urea-SCR过程由尿素热解反应、HNCO水解反应、标准SCR反应、快速SCR反应、慢速SCR反应以及NH3的氧化反应组成。

尿素热解反应:

→

→

异氰酸水解反应:

→

→

标准SCR反应:

→

→

快速SCR反应:

→

→

慢速SCR反应:

→

→

NH3氧化反应:

→

→

根据阿伦尼乌斯定律,以上化学反应的反应速率分别可以表示为[5]:

(14)

(14)

(15)

(15)

(16)

(16)

(17)

(17)

(18)

(18)

(19)

(19)

(20)

(20)

式中:Ki为反应i的化学反应速率常数;ξ为NO2和NO的浓度比;KNH3,i为反应i中NH3的化学平衡常数;ki0为反应i的化学反应速率常数的指前因子;EA,i为反应i的活化能;R为通用气体常数。

1.7 边界条件

选取1 640 kW柴油机100%负荷时SCR反应系统工作情况为研究对象。为了节省计算资源,仅分析还原剂喷入前后3.6 s内的工作情况,并选取最小时间步0.005 s。SCR系统入口气体质量流量为2.53 kg/s,气体温度为430 ℃。其中:入口气体组分按照装机实测值进行设置,取N2为平衡气体;出口背压为0.1 MPa,管道壁面及SCR系统壁面绝热。催化反应区设置为多孔介质,其设置按照催化剂参数进行设置。

2 计算结果及分析

2.1 尿素溶液喷射和混合过程分析

在船舶柴油机Urea-SCR系统中,通常采用排气管内喷射尿素溶液的方式,促使尿素溶液与废气均匀混合。所以,尿素溶液的喷射过程直接关系着尿素溶液在废气中的分布状态,继而影响整个选择性催化还原过程的进行。由于船舶排气装置尺寸较大,一般需要安装1个或多个静态混合器,以辅助尿素溶液与废气的混合。

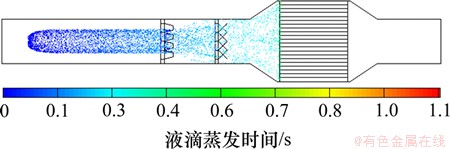

图4 尿素溶液喷射、蒸发过程

Fig.4 Injection process and evaporation process of urea solution

图5 尿素溶液稳定喷射过程(t=1.5 s)

Fig.5 Injection process of urea solution at t=1.5 s

本文对某柴油机Urea-SCR系统的尿素喷射和雾化过程进行分析研究。研究模拟分为3个阶段:0~0.4 s为尿素溶液喷射准备阶段,0.4~1.6 s为尿素溶液喷射阶段,1.6~3.6 s为尿素溶液喷射结束阶段,如图4所示。由于排气温度较高(>170 ℃),本模型认为:在尿素溶液喷射进入排气系统后,尿素溶液会快速蒸发,为促进尿素与废气的均匀混合,本系统安装有1个8孔高压喷嘴和2套静态混合器。图5所示为稳定喷射时尿素液滴在废气中的分布状态。分析图5可知:多孔喷嘴高压喷射使得尿素溶液与废气进行了初步混合。这是由于液滴离开喷嘴后,其本身的运动惯性会使得液滴分布于气体中的不同位置,进而达到初步混合的目的。当混合气(尿素溶液和原混合气)流经2个静态混合器时,在混合器附近会形成一定气体扰动,使得尿素溶液和废气再次混合,提高两者的混合均匀度。如图4所示,由于高压喷嘴和静态混合器的双重作用,尿素溶液已近乎均匀地分布于废气中。

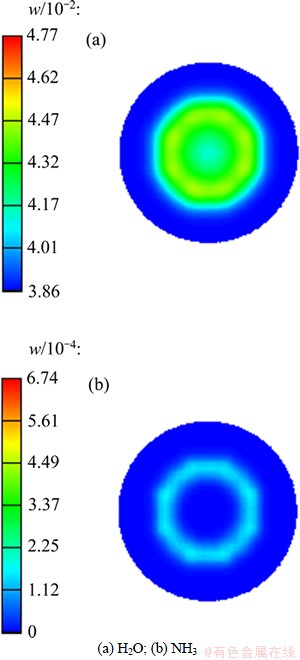

图6和图7所示分别为混合器前后横截面上H2O和NH3的质量分数分布情况。通过对比图6和图7可见:经过混合器后,H2O和NH3的质量分数在废气中的分布情况得到明显提高。根据化学反应理论可知:由于尿素热解和HNCO水解反应的进行,消耗部分H2O,并生成了NH3,所以,H2O的平均质量分数略微减少,NH3的平均质量分数较大程度地增大。

图6 稳定喷射后第1层混合器前截面H2O和NH3质量分数分布

Fig.6 Distribution of mass fractions of H2O and NH3 in a cross section before mixer (t=1.5 s)

图7 稳定喷射后催化剂主迎风面H2O和NH3质量分数分布

Fig.7 Distribution of mass fraction of H2O and NH3 in a cross section before SCR catalyst (t=1.5 s)

2.2 化学反应过程分析

由于SCR系统中物理和化学过程的进行,不同组分在系统各个截面上的分布存在极大的差异。为准确描述整个系统内各组分随时间的变化规律,本文定义整个反应器内平均质量分数wi作为研究对象,如下式所示:

(21)

(21)

式中: 为质量分数;V为系统体积。

为质量分数;V为系统体积。

图8和图9所示分别描述了系统内HNCO,NH3,NO及NOx(NO+NO2)等关键组分质量分数随时间的变化规律。由图8和图9可知:在尿素喷入后(t>0.4 s),由于尿素热解反应的发生,HNCO与NH3的质量分数开始逐渐增加,且增长速率相等。但是,当t>0.45 s时,由于HNCO水解反应的进行,NH3的质量分数增长速率比HNCO的增长速率快;在t≈0.7 s时,HNCO与NH3开始进入催化剂区域,NH3质量分数增长速率逐渐减慢,NO和NO2质量分数开始逐渐减少。这主要是由于SCR催化还原反应的进行,消耗了大量的NH3,NO以及NO2。当然,随着系统中SCR反应的进行,尿素热解反应、HNCO水解反应以及SCR反应均会达到一种准平衡状态,导致HNCO,NH3,NO和NO2等主要组分的质量分数逐渐趋于平衡(t>1.2 s)。由于HNCO和NH3等组分随气流传递到催化剂需要一定的时间,在尿素停止喷射时刻后(t>1.9 s),NO和NO2组分的质量分数会逐步增大,直至恢复到喷入尿素溶液以前(t<0.4 s)的状态。

图8 HNCO和NH3质量分数随时间的变化规律

Fig.8 Effects of time on averaged mass fractions of HNCO and NH3

图9 NO和NOx平均质量分数随时间的变化规律

Fig.9 Effects of time on averaged mass fractions of NO and NOx

2.3 催化转化效果分析

对某型船舶柴油机Urea-SCR系统的整个工作过程进行模拟研究,其分析结果如表2所示。由于建立数学模型时,对混合器结构进行了合理简化,催化转化效率的计算值要略小于实测值,但在误差允许范围内。基于此,本文计算结果在一定程度上可以用于描述SCR系统的整个工作过程。

表2 100%负荷时柴油机Urea-SCR系统实测值与计算值

Table 2 Comparison of measured and calculated values for Urea-SCR system in marine diesel at 100% load

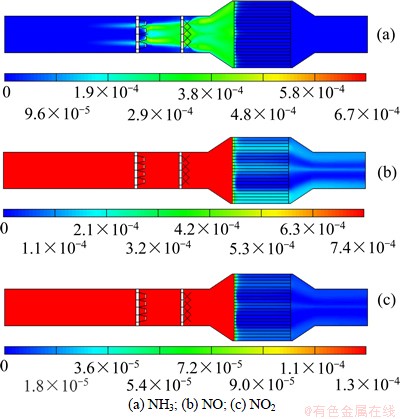

本文对稳定喷射时刻(t=1.5 s)NH3,NO和NO2质量分数的分布规律进行分析,结果如图10所示。从图10可见:在尿素溶液进入排气管后,尿素溶液会在高温条件下蒸发,进而发生尿素热解与异氰酸水解反应,使得NH3的质量分数逐渐增加。根据SCR反应发生的特点,本模型定义SCR反应只发生于催化剂之上。因此,在NH3到达催化剂主迎风面时,SCR反应才被激活,即NH3,NO和NO2质量分数在催化剂住迎风面之后急剧减少,直至达到稳定值;同时,由于快速SCR反应的反应速率要高于标准SCR反应速度,NO2质量分数的降低速率要高于NO质量分数的降低速率。在低温时(<300 ℃),该现象尤为明显。快速SCR反应已经成为提高SCR系统低温催化效率的主要途径之一[12]。

图10 稳定喷射时刻(t=1.5 s)NH3,NO和NO2质量分数分布规律

Fig.10 Distribution of mass fractions of NH3, NO and NO2 with a stable injection at t=1.5 s

3 结论

(1) 由于船舶柴油机排气管尺寸较大,高压喷射方式只能够使还原剂与废气达到初步混合,而静态混合器可以进一步促进还原剂与废气的混合,从而达到提高SCR系统DeNOx效率的功效。

(2) 该系统采用的双层混合器可以明显的提高气液混合均匀度,进而使得NH3均匀的分布于系统中,有利于SCR反应的进行,并减少还原剂的使用量。

(3) 本文提出使用整个反应器内HNCO和NH3平均质量分数来描述主要组分随时间的变化规律,可以更直观地描述尿素分解过程中主要组分的变化趋势。

(4) 所提出的模型可以较准确地描述SCR系统还原剂喷射雾化过程、气液混合过程以及SCR催化反应过程,且模拟结果与试验结果较吻合。同时,利用计算流体力学、化学反应动力学以及离散相的方法,进行SCR系统工作过程的一体化预测是可行的。

参考文献:

[1] 周松, 肖友洪, 朱元清. 内燃机排放与污染控制[M]. 北京: 北京航天航空大学出版社, 2010: 179-201.

ZHOU Song, XIAO Youhong, ZHU Yuanqing. Emissions and pollution controls for IC engine[M]. Beijing: Press of Beijing University of Aeronautics and Astronautics, 2010: 179-201.

[2] 张杰, 杨传富, 于军. 船舶排放法规引发的技术改造及其对润滑油的要求[C]//中国内燃机学会油品与清洁燃料分会第一届学术年会论文集. 北京: 清华大学出版社, 2007: 169-176.

ZHANG Jie, YANG Chuanfu, YU Jun. Technical reformation induced by the legislation of marine exhaust emission and its requirement for marine lubricants[C]//1st Annual Conference of Oil Products and Clean Fuels Branch of Chinese Society for Internal Combustion Engines. Beijing: Press of Tsinghua University, 2007: 169-176.

[3] Baik J H, Yim S D, Nam I S, et al. Control of NOx emissions from diesel engine by selective catalytic reduction (SCR) with urea[J]. Topics in Catalysis, 2004, 30/31: 37-41.

[4] Koebel M, Elsener M, Kleemann M. Urea-SCR: A promising technique to reduce NOx emissions from automotive diesel engines[J]. Catalysis Today, 2000, 59(3/4): 335-345.

[5] Birkhold F, Meingast U, Wassermann P, et al. Modeling and simulation of the injection of urea-water-solution for automotive SCR DeNOx-systems[J]. Applied Catalysis B: Environmental, 2007, 70: 119-127.

[6] Strom H, Lundstrom A, Andersson B. Choice of urea-spray models in CFD simulations of urea-SCR systems[J]. Chemical Engineering Journal, 2009, 150: 69-82.

[7] 张文娟, 帅石金, 董红义, 等. 尿素SCR-NOx催化器流动、还原剂喷雾及表面化学反应三维数值模拟[J]. 内燃机学报, 2007, 25(5): 433-438.

ZHANG Wenjuan, SHUAI Shijin, DONG Hongyi, et al. 3D Modeling of flow, spray of reductant and surface chemical reaction in diesel urea SCR-NOx catalytic converter[J]. Transactions of CSICE, 2007, 25(5): 433-438.

[8] Wurzenberger J C, Wanker R. Multi-scale SCR modeling, 1D kinetic analysis and 3D system simulation[C]//SAE Technical Paper Series. USA: SAE Publication Group, Paper Number: 2005-01-0984.

[9] 佟德辉, 李国祥, 陶建忠, 等. 基于CFD技术的重载车用柴油机SCR催化转化器[J]. 内燃机学报, 2008, 26 (增刊): 20-25.

TONG Dehui, LI Guoxiang, TAO Jianzhong, et al. Design of SCR converter for heavy-duty diesel engine using CFD Technology[J]. Transactions of CSICE, 2008, 26(Suppl): 20-25.

[10] 温苗苗, 吕林, 高孝洪. 柴油机选择性催化还原后处理系统仿真[J]. 内燃机学报, 2009, 27(3): 249-254.

WEN Miaomiao, L Lin, GAO Xiaohong. Modeling of urea-SCR exhaust aftertreatment system for diesel[J]. Transactions of CSICE, 2009, 27(3): 249-254.

Lin, GAO Xiaohong. Modeling of urea-SCR exhaust aftertreatment system for diesel[J]. Transactions of CSICE, 2009, 27(3): 249-254.

[11] AVL List GmbH. FIRE v2008-Aftertreatment manual[M]. Graz, Austria: AVL List GmbH, 2008: 63-79.

[12] Madia G S. Measures to enhance the NOx conversion in Urea-SCR systems for automotive applications[D]. Zurich, Switzerland: Swiss Federal Institute of Technology, 2002: 137-154.

[13] Abu-Ramadan E, Saha K, LI Xian-guo. Modeling the depleting mechanism of urea-water-solution droplet for automotive selective catalytic reduction systems[J]. AICHE Journal, 2011, 57(11): 3210-3225.

[14] Dhanushkodi S R, Mahinpey N, Wilson M. Kinetic and 2-D reactor modeling for simulation of the catalytic reduction of NOx in the monolith honeycomb reactor[J]. Process Safety and Environment Protection, 2008, 86(4): 303-309.

[15] Winkler C,  P, Patil M D, et al. Modeling of SCR DeNOx catalyst: Looking at the impact of substrate attributes[C]// 2003 SAE World Congress. Detroit, USA: SAE Publication Group, Paper Number: 2003-01-0845.

P, Patil M D, et al. Modeling of SCR DeNOx catalyst: Looking at the impact of substrate attributes[C]// 2003 SAE World Congress. Detroit, USA: SAE Publication Group, Paper Number: 2003-01-0845.

[16] Nguyena T, Lima Y I, Eomb W H, et al. Experiment and CFD simulation of hybrid SNCR-SCR using urea solution in a pilot-scale reactor[J]. Computers and Chemical Engineering, 2010, 34(10): 1580-1589.

(编辑 陈灿华)

收稿日期:2012-04-10;修回日期:2012-06-22

基金项目:国家自然科学基金资助项目(51079035)

通信作者:朱元清(1986-),男,山东费县人,博士研究生,从事内燃机排放及控制技术研究;电话:0451-82568384;E-mail: zhuyuanqing@hrbeu.edu.cn

摘要:根据船舶柴油机Urea-SCR系统的工作特点,利用计算流体力学耦合化学反应动力学的方法,集成静态混合器模型、离散相模型、组分输运模型以及化学反应模型等主要模型,建立某型船舶柴油机Urea-SCR系统的三维动态数学模型。研究结果表明:本模型可以完成Urea-SCR系统的喷雾过程、混合过程以及化学反应过程等关键参数的一体化预测,进行Urea-SCR系统整个工作过程综合优化设计;高压喷射加静态混合器的组合可以明显提高大型Urea-SCR系统的气液混合均匀度,以利于催化转换效率的提高;该分析方法可以详细描述Urea-SCR系统整个工作过程,模拟结果与实测结果较吻合。

[1] 周松, 肖友洪, 朱元清. 内燃机排放与污染控制[M]. 北京: 北京航天航空大学出版社, 2010: 179-201.

[2] 张杰, 杨传富, 于军. 船舶排放法规引发的技术改造及其对润滑油的要求[C]//中国内燃机学会油品与清洁燃料分会第一届学术年会论文集. 北京: 清华大学出版社, 2007: 169-176.

[7] 张文娟, 帅石金, 董红义, 等. 尿素SCR-NOx催化器流动、还原剂喷雾及表面化学反应三维数值模拟[J]. 内燃机学报, 2007, 25(5): 433-438.

[9] 佟德辉, 李国祥, 陶建忠, 等. 基于CFD技术的重载车用柴油机SCR催化转化器[J]. 内燃机学报, 2008, 26 (增刊): 20-25.

[10] 温苗苗, 吕林, 高孝洪. 柴油机选择性催化还原后处理系统仿真[J]. 内燃机学报, 2009, 27(3): 249-254.

[11] AVL List GmbH. FIRE v2008-Aftertreatment manual[M]. Graz, Austria: AVL List GmbH, 2008: 63-79.