过冷对石墨生长形态的影响

福州大学材料科学与工程学院,福州大学材料科学与工程学院,福州大学材料科学与工程学院,福州大学材料科学与工程学院 福建福州350002 ,福建福州350002 ,福建福州350002 ,福建福州350002

摘 要:

采用熔炼方法 , 研究了Ni 石墨合金在不同冷却条件下石墨的生长形貌。结果表明 :随着过冷度增大 , 石墨逐渐由片状形态向球状形态转变。提出石墨在生长过程中由结晶潜热引起棱面与基面的温差是影响其生长形态的重要因素。建立了石墨表面温度变化速率与过冷度及界面能之间的数学关系。计算结果表明 , 在没有杂质元素的影响下 , 过冷度越大 , 越利于石墨 (0 0 0 1) 基面的生长 , 随着S , O等元素的增加 , 石墨棱面的界面能逐渐降低 , 有利于片状石墨的生长。球化剂Ce, Mg等元素与S , O反应后 , 重新使石墨棱面的界面能提高 , 有利于球状石墨的成长。

关键词:

中图分类号: TG111.4

收稿日期:2003-10-30

基金:国家自然科学基金 (5 0 4710 0 7);福建省自然科学基金 (A0 2 10 0 0 8);福建省教育厅科技发展项目 (K0 2 0 0 5 );

Influence of Undercooling on Growth Morphology of Graphite

Abstract:

The growing morphologies of Ni-graphite alloy under different cooling conditions were studied by melting method. The results show that with the increasing of undercooling, the morphology of graphite transite from flake-shape to spherical-shape. It was presented that the crystallization latent heat difference between (10 1 0) prismatic plane and basal plane of graphite in graphite growing procedure is an important influencing factor on the growth morphology of graphite. The mathematic relation among the change rate of graphite surface temperature, undercooling and interfacial energy is formulated. The calculation results show that without impurity element, the increment of undercooling promoted the growth of the (0001) basal plane of graphite. While with the increasing of the content of sulfur and oxygen, the interfacial energy of (10 1 0) prismatic plane of graphite decreases, which promotes the growth of the flake graphite. The (10 1 0) prismatic interfacial energy increases again due to the reaction between rare-earth nodularizer of cerium, magnesium and sulfur, oxygen, which favor the growth of spheroidal graphite.

Keyword:

Received: 2003-10-30

对灰铸铁、 球墨铸铁中石墨的形成人们已进行了广泛深入的研究

本文选择在大过冷条件下C原子能以石墨稳定存在的Ni-石墨合金作为研究对象, 研究在不同凝固条件下石墨形态所发生的变化, 并结合铸铁已有的界面能数据, 探讨石墨生长机制及稀土元素对石墨球化的本质。

1 实 验

1.1 实验用材料

用纯度为99.8%的工业电解Ni (余为Fe, Cu) , 纯度为 99.8% (余为Si, Fe) 、 平均粒度 30 μm的石墨粉, 按质量分数配制Ni-3.5%C合金。

1.2 熔炼方法

(1) 真空中频感应熔炼: 中频炉的型号为 ZG-25型, 功率为50 kW。 本研究选用炉衬材料为纯石墨坩埚, 炉内先用机械泵抽取真空至1.25×10-1 Pa, 然后充入Ar气至1×105 Pa进行保护。 熔炼温度高于1650 ℃, 到温后保温时间5~8 min, 将熔化好的合金分别浇注到石墨铸型及金属型中, 铸型尺寸为120 mm×60 mm×20 mm。

(2) 非自耗真空电弧熔炼: 将配好的Ni、 石墨原料装入水冷铜型坩埚中, 每个坩埚中放置原料15 g。 熔炼前先抽取真空至1.5×10-3 Pa然后充入Ar气至1×105 Pa压进行保护。 电弧熔炼共进行两次, 第二次熔炼时将铸锭倒置放入铜型坩埚中, 以便使合金成分均匀。

(3) 高频感应熔炼辅助3 m落管无容器接触深过冷快速凝固: 将电弧熔炼的Ni-石墨合金取1 g, 放置于直径10 mm, 长150 mm, 底部有0.5 mm小孔的石英试管中, 然后装置到3 m落管的顶端, 落管内用分子泵抽取真空至1.5×10-3 Pa后, 充入Ar气进行保护。 采用高频感应加热熔炼, 待合金熔化均匀后, 用Ar气将其吹落, 然后在落管底部收集凝固后的粒子。

用MM-6宽视场显微镜分析凝固组织。

2 结果与分析

2.1 凝固组织

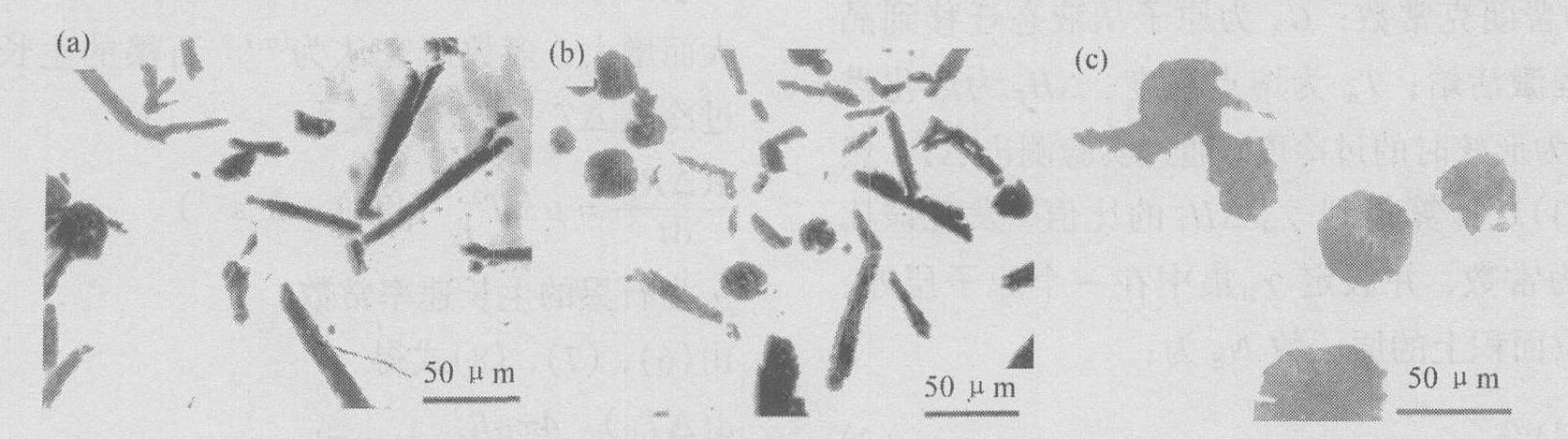

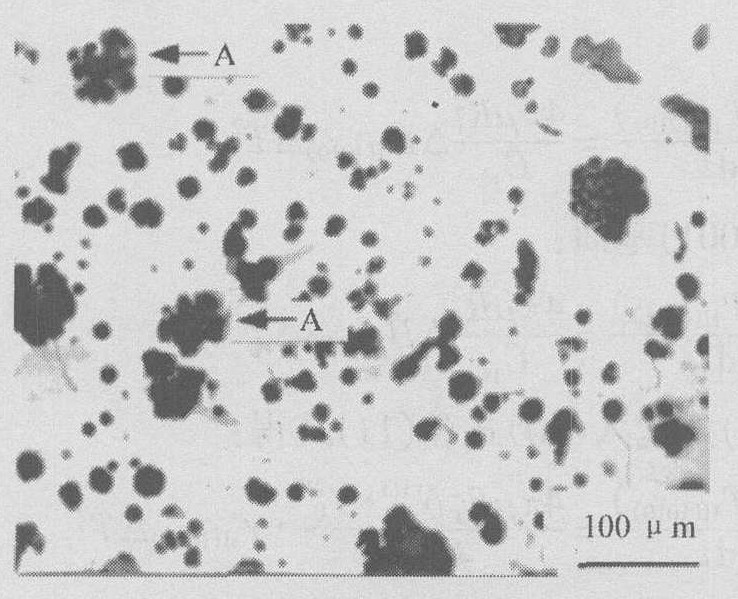

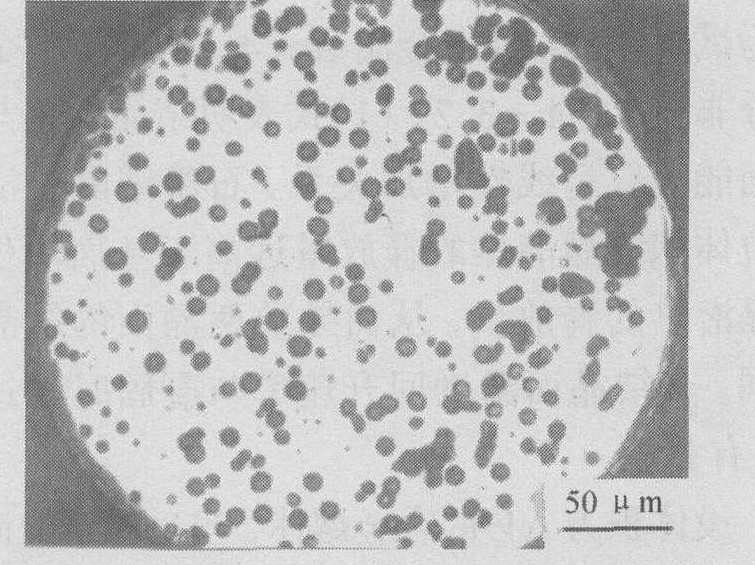

图1中 (a) 和 (b) 是Ni-石墨合金经中频感应熔炼分别采用石墨型浇铸、 金属型浇铸的组织形貌, 结果表明, 在石墨型中相对缓慢凝固条件下, 结晶的石墨以片状形态为主, 球形石墨仅占石墨总数的3%, 片状石墨的长宽比约为8∶1, 相当于Fe-C-Si灰铸铁中的A型石墨组织; 在金属型中浇铸, 由于冷却速度增大, 片状石墨的一部分转变成球状组织, 见图1 (b) , 球形石墨数量增加到石墨总数的24%。 图1 (c) 是在金属型中浇铸形成的球状石墨的高倍组织形貌, 石墨球的法向生长面是基面, 与球墨铸铁中石墨的生长形态相同。 图2是经电弧熔炼在水冷铜型坩埚中凝固的Ni-石墨合金组织, 电弧熔炼是在洁净的环境中进行的, 加上强制冷却, 获得了深过冷凝固, 组织中的大多数石墨以球状生成, 图中尺寸较大的石墨A是在较高温度下生成的初生相石墨, 它力图以枝晶方式生长, 形成了花瓣状组织形貌, 而随后在较低温度下生成的共晶石墨则为球状。 图3是经高频感应熔炼后在3 m落管 中快速凝固的Ni-石墨合金组织。 可以看到, 石墨全部形成了球状, 并细小均匀分布, 石墨的平均直径为10 μm, 大约是电弧熔炼石墨直径的1/2, 是中频感应熔炼球状石墨直径的1/4。 试验结果表明, 在增大凝固时过冷度的情况下, 石墨有自发球化的趋势, 既使在中频感应熔炼炉中有少量氧气存在, 随着凝固速度提高, 球状石墨数量增加。 过冷度越大, 形成的石墨球越完整, 表明过冷是促使石墨球化的重要因素之一。

2.2 过冷对石墨生长形态的影响

2.2.1 石墨生长的界面能理论

根据Gibbs-Curie-Wolf晶体界面能理论

图1 Ni-3.5%C合金经中频感应熔炼, 在不同浇铸条件下的组织形貌

Fig.1 Microstructures of Ni-3.5%C alloy smelting in medium-frequency induction furnace and being cast under different conditions

(a) 石墨型中浇铸; (b) 金属型中浇铸; (c) 球状石墨的高倍形貌

图2 在真空电弧炉中熔炼并凝固的Ni-3.5%C合金的组织形貌 (A:石墨)

Fig.2 Microstructure of Ni-3.5% C alloy smelting and solidifying in vacuum arc furnace

图3 在落管中快速凝固的Ni-3.5%C合金的组织形貌

Fig.3 Rapid solidification microstructure of Ni-3.5%C alloy solidifying in drop tube

2.2.2 过冷所起的作用

以往在研究石墨结晶动力学时, 认识到了石墨不同界面的能量差异, 但均忽视了石墨棱面与基面在凝固过程中结晶潜热的差异, 石墨的结晶潜热被视为所有结晶面的平均值

Turnbull

通过 (1) 式研究了许多金属与类金属的液固界面能γsl与结晶潜热ΔHf之间的关系。 式中n为原子总数; h为普朗克常数; GA为原子从液态迁移到晶体的过程激活焓; Tm为熔点温度; ΔHf为熔化潜热; ΔT为形核时的过冷度; 通过实验测出ΔT, 然后根据 (3) 式计算得到γsl/ΔHf的比值, 发现该比值近似为常数, 并假定γsl集中在一个原子层厚, 根据单位面积上的原子数NS为:

由此推出:

其中NA为阿伏加德罗常数, V0为摩尔原子体积, A为试验常数, 对于金属A=4.6; 对于类金属及部分非金属, A=3.2。 (1) 式表明结晶潜热与液固界面能大致呈线性增加关系。 石墨结晶时沿棱面单位体积结晶潜热的释放量远高于基面单位体积结晶潜热的释放量, 从而导致两晶面的结晶温度不同。 其结晶面温度回升速率与凝固时的过冷度ΔT有关。

设体积为ΔV的合金熔体, 当过冷至液固两相区时, 初生相石墨开始结晶, 将石墨晶核视为等轴晶, 则石墨晶体的固相率为

其中R为石墨晶核半径, n为石墨晶核密度, 单位: 个/m3, fe为石墨的内部固相率。 设石墨在生长过程中为密实体, 则fe=1。 这里仅考察其中一个石墨的生长过程, 该石墨在时间Δt中的固相率的变化为

Δfsi=4πR

放出的结晶潜热为:

Qj=ρsΔViΔfsiΔHf (6)

此热量用来提高该石墨自身的温度, 则温度的变化为:

石墨晶体表面的温度回升速率为

μ为石墨的生长速率常数。

由 (6) , (7) , (8) 式得

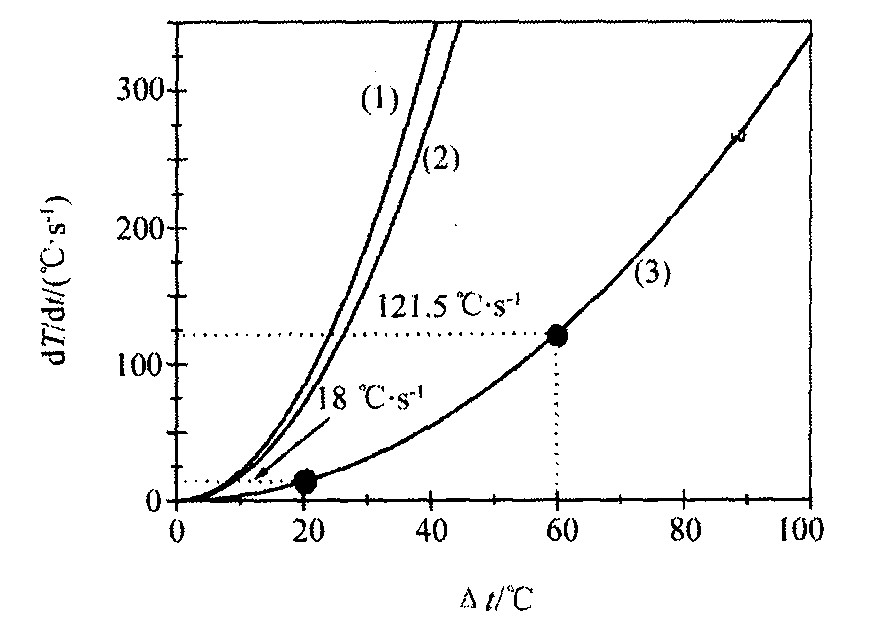

(9) 式表明, 石墨在生长过程中, 生长表面的温度回升速率与潜热ΔHf和凝固过冷度ΔT的二次方成正比。 由于石墨棱面与基面的潜热差异大, 在棱面:

在 (0001) 基面:

将 (1) 式代入 (10) 式和 (11) 式得:

目前尚未获得Ni-石墨合金的界面能的相关数据, 但铸铁经过长期研究已有了较多的试验数据, 这两种合金中石墨的生长具有相似性。 以下采用MeSwain和Bates在铸铁中通过静滴法

2.2.3 S, O及稀土等元素对石墨生长形态的影响

大量试验结果表明, S, O主要被吸附在石墨高能量的

表1含硫铸铁及经过稀土铈、 镁处理后铁水的物性数据

Table 1Physical properties of sulfur-bearing cast-iron and melted iron treated by cerium and magnesium

参数 |

数值 |

石墨晶核半径 R/m |

1×10-6 |

阿伏加德罗常数 NA/mol-1 |

6.02×1023 |

石墨的摩尔原子体积V0/m3·mol-1 |

5.3×10-6 |

石墨的生长速率常数μ/m·s-1 |

1×10-9 |

定压比热Cpl/J·mol-1·K-1 |

4.96×10-2 |

界面能 (经Mg处理) γsl (1010) /J·m-2 |

1720.7×1011 |

界面能 (经Mg处理) γsl (0001) /J·m-2 |

1459.7×1011 |

界面能 (经Ce处理) γsl (1010) /J·m-2 |

1578.7×1011 |

界面能 (经Ce处理) γsl (0001) /J·m-2 |

1322.8×1011 |

界面能 (含S) γsm (1010) /J·m-2 |

843.5×1011 |

界面能 (含S) γsl (0001) /J·m-2 |

1269.8×1011 |

试验常数A |

3.2 |

此时

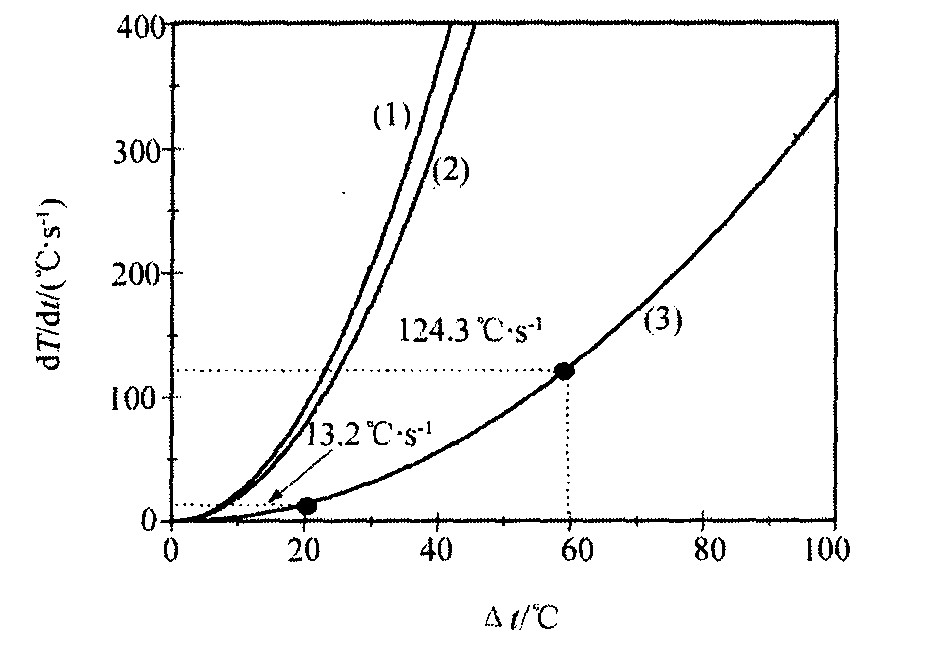

(10ˉ10)(10ˉ10)图4 过冷度ΔT对石墨不同结晶面温度回升速率的影响

Fig.4 Influence of undercooling on the temperature recovery rate of different crystallization plane of graphite (treated by magnesium)

(经Mg处理) 曲线 (1) 为石墨棱面的温度回升速率, 曲线 (2) 为石墨 (0001) 基面的温度回升速率, 曲线 (3) 为石墨棱面与 (0001) 基面的温度回升速率差

(10ˉ10)(10ˉ10)图5 过冷度ΔT对石墨不同结晶面温度回升速率的影响

Fig.5 Influence of undercooling on the temperature recovery rate of different crystallization plane of graphite (treated by cerium)

(经Ce处理) 曲线 (1) 为石墨棱面的温度回升速率, 曲线 (2) 为石墨 (0001) 基面的温度回升速率, 曲线 (3) 为石墨棱面与 (0001) 基面的温度回升速率差

在经过Mg净化的铸铁中重新加入硫后

在 (0001) 基面:

在经过Ce净化的铸铁中重新加入硫后在

在 (0001) 基面:

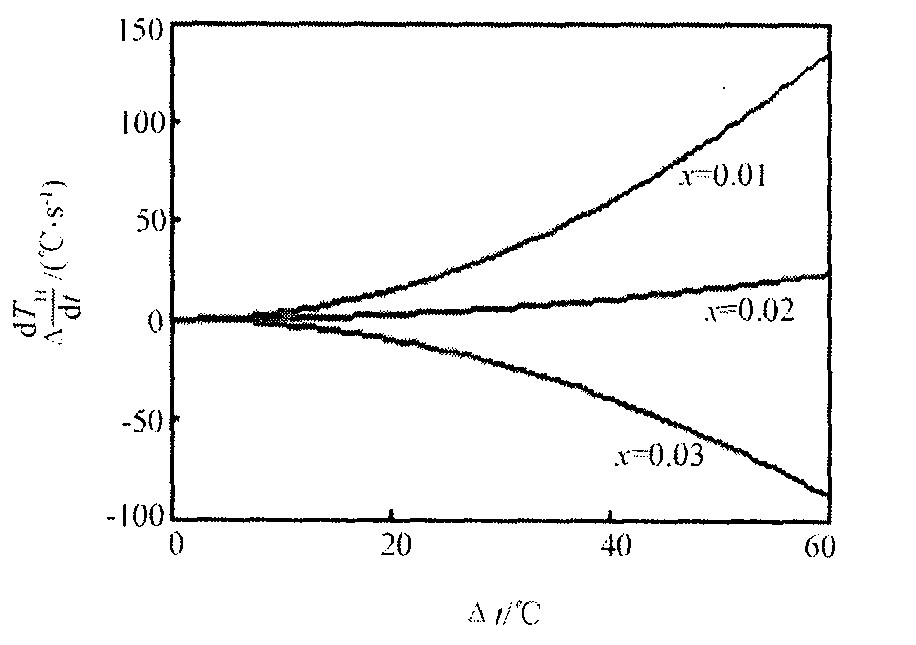

x%为硫的百分含量, 0.005≤x≤0.05。 图6是镁铸铁中重新加入硫后石墨

图中

图6 硫及过冷度对石墨

当x=0.02时, 石墨

可以认为, 硫、 氧等杂质元素的存在一方面在液态金属中易形成高熔点的异质晶核, 降低液态金属凝固时的过冷度, 另一方面可吸附在界面能高的

图7 含硫量对(10ˉ10)棱面与 (0001) 基面温度回升速率差值影响

Fig.7 Influence of sulfur content on the temperature recovery rate of prismatic plane and basal plane

3 结 论

1. 在真空中频熔炼条件下, Ni-石墨合金中石墨的生长形态随凝固过程中过冷度的增大, 逐渐由片状向球状转变, 过冷度越大石墨的球状形态越完整。

2. 提出石墨在生长过程中

3. 建立了石墨表面温度变化速率与过冷度及界面能之间的数学关系, 计算结果表明, 在没有杂质元素的影响下, 过冷度越大, 越利于石墨 (0001) 基面的生长, 这是“热阻”造成的结果, 过冷度越小, 越利于片状石墨的生长。

4. 根据计算, 随着S, O等元素的增加, 石墨

参考文献

[2] 郭二军, 王丽萍, 姚秀容. 轻、重稀土对球墨铸铁抗衰退性能的影响[J].中国稀土学报, 2003, 21 (1) :44.

[3] 肖平安, 曲选辉, 秦明礼. 表面科学理论与石墨球化机理中的界面能 (吸附) 学说[J].现代铸铁, 2000, (4) :40.

[4] 马幼平, 马乃恒, 张社会. 球墨形成的热力学和动力学分析[J].热加工工艺, 2001, (3) :65.

[5] 刘志林, 孙振国, 李志林. 一次结晶时石墨球化的电子理论[J].中国科学 (E辑) , 1996, 26 (1) :13.

[6] McSwainRH , BatesCE . 控制铸铁中石墨形成的表面能与界面能的关系[A].铸铁冶金学[C].北京:机械工业出版社, 1983.280.

[7] SelcukE . 球墨铸铁的凝固[A].铸铁冶金学[C].北京:机械工业出版社, 1983.270.

[8] 舒信福, 廖丕博, 何 凭, 等. 核心形状对石墨球化的影响[J].铸造, 2001, 50 (5) :423.

[9] SnezhnoyRL , ZhukovAA . 影响铸铁中石墨形状的因素[A].铸铁冶金学[C].北京:机械工业出版社, 1983.9.

[10] 方克明. 铸铁石墨形态和微观结构图谱[M ].北京:科学出版社, 2000.78.

[11] 翟启杰, 关绍康, 商全义. 合金热力学理论及其应用[M ].北京:冶金工业出版社, 1999.122.

[12] 赵海东, 柳百成, 房贵如. 球墨铸铁微观组织模拟的研究与开发[J].现代铸铁, 2000, 2:26.

[13] 许庆彦, 柳百成. 铸造合金凝固组织的计算机模拟与预测[J].稀有金属材料与工程, 2003, 32 (6) :31.

[14] HollomenJH , TurnbullD . ProginMetalPhys[M ].NewYork:PergamonPress, 1953.333.

[2] 郭二军, 王丽萍, 姚秀容. 轻、重稀土对球墨铸铁抗衰退性能的影响[J].中国稀土学报, 2003, 21 (1) :44.

[3] 肖平安, 曲选辉, 秦明礼. 表面科学理论与石墨球化机理中的界面能 (吸附) 学说[J].现代铸铁, 2000, (4) :40.

[4] 马幼平, 马乃恒, 张社会. 球墨形成的热力学和动力学分析[J].热加工工艺, 2001, (3) :65.

[5] 刘志林, 孙振国, 李志林. 一次结晶时石墨球化的电子理论[J].中国科学 (E辑) , 1996, 26 (1) :13.

[6] McSwainRH , BatesCE . 控制铸铁中石墨形成的表面能与界面能的关系[A].铸铁冶金学[C].北京:机械工业出版社, 1983.280.

[7] SelcukE . 球墨铸铁的凝固[A].铸铁冶金学[C].北京:机械工业出版社, 1983.270.

[8] 舒信福, 廖丕博, 何 凭, 等. 核心形状对石墨球化的影响[J].铸造, 2001, 50 (5) :423.

[9] SnezhnoyRL , ZhukovAA . 影响铸铁中石墨形状的因素[A].铸铁冶金学[C].北京:机械工业出版社, 1983.9.

[10] 方克明. 铸铁石墨形态和微观结构图谱[M ].北京:科学出版社, 2000.78.

[11] 翟启杰, 关绍康, 商全义. 合金热力学理论及其应用[M ].北京:冶金工业出版社, 1999.122.

[12] 赵海东, 柳百成, 房贵如. 球墨铸铁微观组织模拟的研究与开发[J].现代铸铁, 2000, 2:26.

[13] 许庆彦, 柳百成. 铸造合金凝固组织的计算机模拟与预测[J].稀有金属材料与工程, 2003, 32 (6) :31.

[14] HollomenJH , TurnbullD . ProginMetalPhys[M ].NewYork:PergamonPress, 1953.333.