文章编号: 1004-0609(2006)03-0488-07

阻尼冷管法制备半固态浆料过程的数值模拟与参数优化

杨浩强, 谢水生, 李 雷, 黄国杰

(北京有色金属研究总院 有色金属材料制备加工国家重点实验室, 北京 100088)

摘 要:

介绍了一种制备半固态浆料的新工艺——阻尼冷管法(DCT), 利用流体分析软件FLOW3D对AZ91D镁合金在阻尼冷管中的制备过程进行三维数值模拟, 获得了制备半固态浆料过程中金属的流动规律, 并得出了压头高度、 楔形形状及缝隙大小对合金熔体流动及制备出的半固态浆料均匀程度的影响规律,从而为DCT模具的设计及工艺参数的优化提供有效的理论指导。

关键词: 阻尼冷管法; 半固态浆料; AZ91D镁合金 中图分类号: TG146.2

文献标识码: A

Numerical simulation and parameters optimization of preparation of AZ91D magnesium alloy semi-solid slurry by

damper cooling tube method

YANG Hao-qiang, XIE Shui-sheng, LI Lei, HUANG Guo-jie

(State Key Laboratory for Fabrication and Processing of Non-ferrous Metals,

Beijing General Research Institute for Non-ferrous Metals, Beijing 100088, China)

Abstract: A new damper cooling tube method used to prepare semi-solid slurry of AZ91D magnesium alloy was introduced. 3D numerical simulations for the flow patterns of AZ91D magnesium alloy in DCT process were carried out by FLOW3D. The effects of technical parameters, such as pressure head, wedge shape and gap size, on the metal flow uniformly were obtained. The results will give effective guidelines for DCTs design and optimization of process parameters.

Key words: damper cooling tube method; semi-solid slurry; AZ91D magnesium alloy

半固态加工技术具有一系列的优点, 已成为材料科学领域的研究热点之一。 半固态加工工艺主要包括制浆和成形, 其中如何制备优质半固态浆料是一个非常关键的问题。 在半固态技术发展初期, 人们根据半固态组织机理, 通过在金属凝固期间打碎枝晶获得细小、 均匀的近球形组织来制备半固态浆料。 这一阶段的制备方法主要包括机械搅拌法[1]、 电磁搅拌法[2]、 剪切冷却辊压法[3]和双螺旋制备法[4]等。 随着半固态技术的发展, 人们逐渐认识到不打碎枝晶组织也可以获得细小的、 近球形的半固态组织。 在金属凝固初期, 通过控制形核和长大过程, 即将合金保持在液相线温度附近产生大量晶核, 同时限制晶核生长也能获得半固态组织。 根据这一理论, 国内外学者又提出一些新工艺和新方法, 主要包括新MIT法[5]、 冷却斜槽法[6]、 NRC 法[7]、 转管法[8]以及液相线铸造法[9]等。 这些新工艺方法的主要优点为能耗低而生产效率高。 目前, 这些工艺的部分成果已应用于工业生产, 但部分成果还处于研究阶段, 主要表现在设备开发和定型以及生产工艺的稳定性等方面。

阻尼冷管法[10](damping cooling tube method, DCT)具有工艺简单、 不需外加动力以及避免高温熔体与空气接触氧化等优点, 适合于镁合金。 本文作者通过对半固态浆料制备机理的分析, 利用流体分析软件FLOW3D对阻尼冷管法制备的AZ91D镁合金半固态浆料的流动过程进行数值模拟, 所得结果将对该新技术的应用起到重要的指导作用。

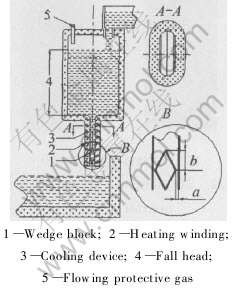

1 阻尼冷管法

阻尼冷管法是一种工艺简单的制备半固态合金浆料的新方法。 该方法的基本原理为将液相线温度以上几度的合金熔体在自重作用下通过一个阻尼冷管。 本文作者所研究的阻尼冷管形式是在管中有一截面形状为菱形的楔块, 其与管壁有一定的间隙, 在该间隙的阻尼作用下, 合金熔体被搅拌。 同时, 阻尼冷管周围设有冷却系统和加热系统, 能有效地调节合金熔体的冷却速度。 合金熔体经管壁的冷却形成许多细小晶粒, 晶粒形成后, 将迅速长大。 由于金属熔体流的冲刷, 使长大到一定尺寸的晶粒从管壁上脱落, 随金属熔体流入下面的容器, 并进一步冷却合金熔体, 从而获得较理想的半固态浆料。 阻尼冷管法的设计示意图如图1所示。

图1 带分流楔的扁管式阻尼冷管示意图

Fig.1 Schematic diagram of damper cooling tube with wedge damper

2 计算软件与模型

2.1 计算软件选择

选择FLOW3D商业软件进行模拟计算, 该软件功能强大, 简单易用, 能够很好地解决实际工程问题, 其最主要的特点为部分面积/体积表示法(fractional area/volume obstacle representation, FAVOR)技术和流体体积(volume of fluid, VOF)法。

FAVOR技术又称为自由网格法(网格和几何体相互独立), 将几何图形插入网格中, 根据计算范围定义障碍物的几何形状, 同时在计算过程中, 障碍物的几何形状根据计算结果自动进行调整。 因此, FLOW3D可以利用简单的矩形网格来表示任意复杂的几何形状。 这种方法将矩形网格的优点和扭曲的、 适体的网格灵活性地结合在一起, 并建立在结构化网格系统之上。 因此, 这种网格剖分法要比传统的有限差分结果好, 它能使型腔内部的流动和热传导精度得到改善, 也大大提高了求解的精度。

流体体积法是目前被广为采用的表面流体计算法, 主要由3部分组成: 1) 定位表面; 2) 跟踪自由表面运动到计算网格时的流体表面; 3) 应用表面的边界条件。 在计算过程中, 当流体元素分裂或聚合时, 流体表面会自动出现、 融合或消失。

2.2 计算模型建立

2.2.1 基本方程

2.2.2 湍流模型

本研究的湍流模型采用的是近年来应用较为广泛和准确的Ek-ε双方程模型。

2.2.3 流变模型

已有的研究结果表明, 半固态金属的流变行为主要受剪切速率、 固相体积分数、 固相微粒的形态和附聚程度等影响, 可用式(8)表述:

![]()

式中 η为表观粘度; γ[DD(-*2]·[DD)]为剪切速率; m为固相微粒形态参数; s为固相颗粒附聚程度参数。 其中fs、 m和s与温度T有关, 故式(8)又可表示为

![]()

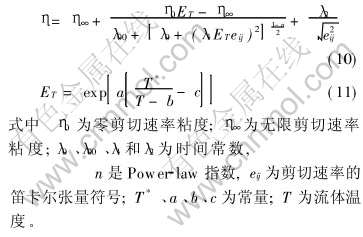

在本研究中, 合金熔体在楔块的搅拌作用下流过阻尼冷管时, 表观粘度与剪切速率及流体温度相关, 因此在FLOW3D中使用Carreau模型来描述非牛顿流体, 其表达式为

反映时间对粘度的影响; 当n>1时, 流体体现的是剪切稠化行为; 当n=1或λ=0时, 表观粘度与剪切速率呈线性关系, 此时流体为牛顿流体; 当n〈1时, 为剪切稀化行为。

最近, Gebelin等[12]在10-3~103s-1的剪切速率范围内研究了镁合金的流变行为。 结果表明: 半固态镁合金具有强烈的剪切变稀特性, 其表观粘度与剪切速率的关系服从Power-law定律, 且指数n在低剪切速率时接近0.65, 而在高剪切速率时接近0.95。

3 结果及分析

采用SolidWorks2004进行实体造型, 根据对称性取其1/4, 并保存为stl文件, 导入FLOW3D前处理器中, 使用分块(Multi-block)网格技术定义网格区域, 最终得到的实体模型及网格划分结果如图2所示。

图2 实体模型及网格划分

Fig.2 3D model(a) and mesh(b) of quarter of DCT

AZ91D镁合金的热物理性能如表1所列。

在模拟计算中, 合金熔体初始注入温度略高于液相线温度, 为880K。 保持压头高度不变, 入口压力为一个标准大气压。 阻尼冷管起冷却作用, 外壁温度为常温(300K)。

表1 AZ91D合金的热物理性能

Table 1 Thermal-physical properties of AZ91D alloy

由图1可知, 影响合金熔体流动及搅拌的因素主要有楔形块的位置、 楔形块的高度b、 楔形块与冷管的缝隙a及压头高度h等。 因此, 本研究将重点分析这些参数对合金熔体在冷管中流动的影响。

3.1 楔形块位置对流动的影响

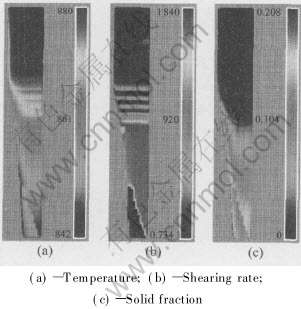

保持h=800mm、 a=5mm及b=100mm, 通过数值模拟获得楔形块位置对金属流动的影响。 图3所示为当楔形块位于阻尼冷管中部时冷管中温度场、 剪切速率场及固相体积分数的分布。 由图3可看出, 合金熔体经过缝隙后其温度显著降低, 从880K降至约861K, 剪切速率从0增至1840s-1, 固相体积分数从0增加至5%左右; 而在缝隙以下, 其温度继续降低至约855K, 剪切速率也有所下降, 固相体积分数增至10.4%左右。 在出口处附近, 流场分布极不均匀, 有一块区域温度降至842K, 剪切速率甚至降至零, 在该区域的固相体积分数也达到20.8%。 其原因是由于合金熔体经过缝隙后继续受到冷管的冷却, 却没有受到搅拌, 因此在出口处的固相体积分数分布不均匀, 即从出口处流出的浆料没有能够混合均匀。

图3 楔形块位于冷管中间的温度场、剪切速率场及固相体积分数分布图

Fig.3 Distribution of temperature, shearing rate and volume fraction of solid of wedge block in middle of tube

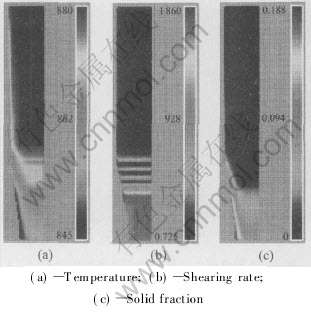

根据以上模拟结果, 将楔形块置于冷管出口处进行分析, 获得其温度、 剪切速率及固相体积分数分布如图4所示。

图4 楔形块位于出口处的温度场、剪切速率场及固相体积分数分布图

Fig.4 Distribution of temperature, shearing rate and volume fraction of solid of wedge block at outlet of tube

由图4可以看出, 此时出口处附近的剪切速率分布及固相体积分数分布较均匀, 剪切速率的最大值出现在缝隙处, 约为1860s-1, 说明楔形块起到较好的搅拌作用, 浆料混合比较均匀。 由以上分析可知, 将楔形块置于冷管出口处可以起到更好的搅拌作用并使得浆料混合均匀。

3.2 缝隙大小对合金熔体流动的影响

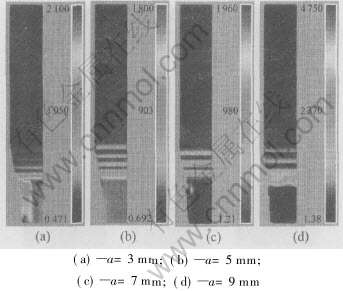

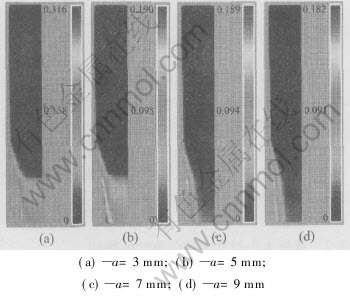

保持h=400mm、 b=100mm不变, 分别取a为2、 3、 4、 5、 6、 7、 8、 9和10mm进行模拟, 获得不同缝隙大小对剪切速率及固相体积分数的影响, 部分计算结果如图5和6所示。

图5 不同缝隙大小冷管剪切速率场的分布(s-1)

Fig.5 Shearing rate distribution of cooling tube with different gap size

图6 不同缝隙大小冷管的固相体积分数分布

Fig.6 Solid volume fraction distribution of cooling tube with different gap size

由图5可以看出, 当a=3mm时, 缝隙处及其以下部分的剪切速率分布极不均匀, 对称面附近的剪切速率值要远大于管壁附近的剪切速率值, 说明由于缝隙太小使得金属流动困难导致剪切速率分布不均匀。 当a=5mm时冷管中缝隙处的剪切速率最大, 约为1880s-1, 且缝隙以下的剪切速率分布比较均匀。 当a为7和9mm时, 缝隙处剪切速率值显著降低, 缝隙以下的剪切速率接近于零, 说明当a大于5mm后, 随着a的增加, 缝隙的搅拌作用逐渐下降。

由图6可以看出, 当a=3mm时, 冷管出口处的固相分数分布较为均匀, 但其值较大, 约为15.8%; 当a=5mm时, 出口处固相分数分布比较均匀, 约为9.5%, 比a=3mm时减小约40%; 当a>7mm后, 出口处固相分数分布不均匀, 接近管壁处的固相分数为10%左右, 而冷管出口处的固相分数很小, 说明当缝隙大于7mm时, 随着缝隙的增大, 阻尼冷管的冷却和搅拌作用逐渐降低。

由以上分析可知, 当a=5mm时, 出口附近固相分数分布比较均匀, 缝隙处的剪切速率最大, 此时阻尼冷管很好的起到了冷却和搅拌作用。

3.3 压头高度对合金熔体流动的影响

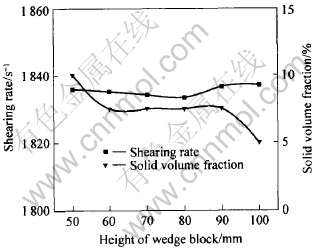

保持a=5mm、 b=100mm不变, 分别取h为10、 50、 100、 200、 300、 400、 500和600mm进行分析, 获得压头高度对阻尼冷管缝隙处剪切速率及出口处固相体积分数的影响(图7)。

图7 压头高度对剪切速率及固相体积分数的影响

Fig.7 Effect of height of fall head on shearing rate and solid volume fraction

由图7可以看出, 冷管缝隙处的剪切速率值随压头高度的增加, 整体呈上升趋势, 且当h约为200mm时, 剪切速率急剧增加, 从约784s-1剧增到约1780s-1。 当h>200mm时, 缝隙处的剪切速率变化不大, 但仍继续增加。 由图7中还可看出, 出口处浆料的固相体积分数随着压头高度的增加变化不大, 仅略有波动。

3.4 楔形高度对合金熔体流动的影响

保持a=5mm、 h=400mm不变, 分别取b为50、 60、 70、 80、 90和100mm进行分析, 获得楔形高度对阻尼冷管缝隙处剪切速率及出口处固相体积分数的影响如图8所示。

图8 楔形高度对剪切速率及固相体积分数的影响

Fig.8 Effect of height of wedge block on

shearing rate and solid volume fraction

由图8可以看出, 随着楔形高度b的增加, 缝隙处的剪切速率整体呈下降趋势, 但变化不是很大, 当b=50mm时, 剪切速率最大; 当b=100mm时, 剪切速率最小; 当b从60变化到90mm时, 剪切速率没有变化。 同时, 阻尼冷管出口处的固相体积分数随着楔形高度b的增加变化不大, 略有波动; 当b=80mm时, 固相分数最小; 当b=100mm时, 固相分数最大。

由以上分析可知, 楔形高度的变化对缝隙处剪切速率及出口处固相体积分数的影响都不大, 且当b=80mm时, 固相分数最小, 约为8.3%; 当b=100mm时, 固相分数最大, 约为9.2%。

4 结论

1) 本研究所设计的阻尼冷管搅拌和冷却作用明显, 采用该系统能够制备理想的半固态浆料。

2) 楔形位置对阻尼冷管冷却作用的影响比较明显, 当楔形置于冷管中间时, 由于合金熔体流过缝隙后, 继续被冷却使得浆料混合不够均匀; 而当楔形置于冷管出口处时, 浆料混合比较均匀。

3) 缝隙大小对合金熔体在冷管中流动的影响很大, 缝隙太小, 合金熔体流动较为困难, 且冷却作用太过剧烈, 使得出口处固相分数偏高; 缝隙太大, 阻尼作用小, 熔体流动速度快, 冷却作用也非常有限, 使得出口处固相分数很小。

4) 压头高度对冷管的搅拌作用影响非常明显, 随着压头高度增加, 冷管中合金熔体的剪切速率逐渐增加, 且当压头高度为200mm左右时, 剪切速率存在突变。

5) 楔形高度的变化对剪切速率及出口处浆料固相体积分数的影响都不大。

REFERENCES

[1]谢水生, 黄声宏. 半固态金属加工技术及其应用[M]. 北京: 冶金工业出版社, 1999.

XIE Shui-sheng, HUANG Sheng-hong. The Technology and Application of Semi-Solid Metal Process[M]. Beijing: Metallurgical Industry Press, 1999.

[2]甄子胜, 毛卫民, 陈洪涛, 等. 电磁搅拌工艺参数对半固态AZ91D镁合金组织的影响[J]. 北京科技大学学报, 2003, 25(4): 341-345.

ZHEN Zi-sheng, MAO Wei-min, CHEN Hong-tao, et al. Effect of electro-magnetic stirring process parameters on the microstructure of semi-solid AZ91D alloy[J]. J Univ Sci Technol Beijing, 2003, 25(4): 341-345.

[3]管仁国, 陈彦博, 温景林. 单辊剪切/冷却工艺对LY11半固态合金组织影响的研究[J]. 中国有色金属学报, 2001, 11(1): 5-8.

GUAN Ren-guo, CHEN Yan-bo, WEN Jing-lin. Effects of processing factors on microstructure of semi-solid LY11 alloy during single roll shearing/ cooling process[J]. The Chinese Journal of Nonferrous Metals, 2001, 11(1): 5-8.

[4]Fan Z, Ji S, Fang X. Rheo-diecasting of aluminium alloys and components[A]. Proceedings of the 8th International Conference on Semi-Solid Processing of Alloys and Composites[C]. Limassel Cyprus: WPIs Metal Processing Institute, 2004.

[5]Yurko J A, Martinez R A, Flemings M C, et al. Development of the semi-solid rheocasting (SSR) process[A]. Proceedings of the 7th International Conference on Semi-Solid Processing of Alloys and Composites[C]. Tsukuba, Japan: National Institute of Advanced Industrial Science and Technology, 2002. 659-664.

[6]Toshio H. Semi-solid strip casting using a twin roll caster equipped with a cooling slope[A]. Proceedings of the 7th International Conference on Semi-solid Processing of Alloys and Composites[C]. Tsukuba, Japan: National Institute of Advanced Industrial Science and Technology, 2002. 107-112.

[7]Jorstad J L. SSM Processes-an overview[A]. Proceedings of the 8th International Conference on Semi-solid Processing of Alloys and Composites[C]. Limassel Cyprus: WPIs Metal Processing Institute, 2004.

[8]杨湘杰, 郭洪民. 半固态浆料制备技术发展动向及其对策 [J]. 江西冶金, 2003, 23(6): 110-113.

YANG Xiang-jie, GUO Hong-min. Developing situation and countermeasure of semi-solid slurry-making technology[J]. Jiangxi Metallurgy, 2003, 23(6): 110-113.

[9]董杰, 路贵民, 任栖锋, 等. 液相线铸造非枝晶半固态组织形成机理探讨[J]. 金属学报, 2002, 38(2): 203-207.

DONG Jie, LU Gui-min, REN Xi-feng, et al, Discussion on the formation mechanism of nondendritic semisolid microstructures during liquidus casting[J]. Acta Metall Sinica, 2002, 38(2): 203-207.

[10]Xie S S, Yang H Q, Li X G, et al. Damper cooling tube method to prepare semi-solid slurry of magnesium alloy[A]. Proceedings of the 8th International Conference on Semi-solid Processing of Alloys and Composites[C]. Limassel Cyprus: WPIs Metal Processing Institute, 2004.

[11]江运喜, 谢水生, 李兴刚. 半固态金属浆料制备新技术[J]. 锻压技术, 2003, 6: 41-47.

JIANG Yun-xi, XIE Shui-sheng, LI Xing-gang, et al. New technology for semi-solid metal slurry preparation[J]. Forging & Stamping Technology, 2003, 6: 41-47.

[12]Gebelin J C, Suery M, Favier D. Characterisation of the rheological behavior in the semi-solid state of grain-refined AZ91 magnesium alloys[J]. Mater Sci Eng A, 1999, A272: 134-144.

[13]罗守靖, 姜巨福, 杜之明. 半固态金属成形研究的新进展、 工业应用及其思考[J]. 机械工程学报, 2003, 39(11): 52-60.

LUO Shou-jing, JIANG Ju-fu, DU Zhi-ming. New research development, industrial application and some thinking of semi-solid metal forming[J]. Chinese Journal of Mechanical Engineering, 2003, 39(11): 52-60.

[14]徐宏, 杨卯生, 钟雪友, 等. 铝合金半固态触变充型模拟技术研究[J]. 西北工业大学学报, 2004, 22(3): 292-295.

XU Hong, YANG Mao-sheng, ZHONG Xue-you, et al. Simulation study of flow characteristics of semi-solid slurry filling for aluminium alloy[J]. Journal of Northwestern Polytechnical University, 2004, 22(3): 292-295.

[15]康永林, 宋仁伯, 董洪波, 等. 60Si2Mn半固态轧制有限元模拟[J]. 机械工程学报, 2002, 38(6): 83-87.

KANG Yong-lin, SONG Ren-bo, DONG Hong-bo, et al. Finite-element analysis on the rolling process of 60Si2Mn in the simi-solid state[J]. Chinese Journal of Mechanical Engineering, 2002, 38(6): 83-87.

[16]Mobley C E, Park J, Sahai Y. Mathematical modeling of melt flow in die-casting shot sleeve[A]. 2002 TMS Annual Meeting & Exhibition[C]. Seattle: TMS, 2002. 637-641.

[17]Hamilton R W, Zhu Z, Dashwood R J, et al. Direct semi-solid forming of a powder SiC-Al PMMC: flow analysis[J]. Composites, 2003, Part A34: 333-339.

[18]管仁国, 李英龙, 王顺成, 等. 半固态扩展挤压A2017 合金过程中金属流动的有限元分析[J]. 中国有色金属学报, 2004, 14(9): 1539-1544.

GUAN Ren-guo, LI Ying-long, WANG Shun-cheng, et al. Finite element modelling analysis of metal flowing during process of extending extruding semisolid A2017 alloy[J]. The Chinese Journal of Nonferrous Metals, 2004, 14(9): 1539-1544.

基金项目: 国家自然科学基金资助项目(50374014)

收稿日期: 2005-07-08; 修订日期: 2005-11-26

作者简介: 杨浩强(1978-), 男, 博士研究生

通讯作者: 杨浩强; 电话: 010-82241161-221; E-mail: hnyzyhq@tom.com

[1]谢水生, 黄声宏. 半固态金属加工技术及其应用[M]. 北京: 冶金工业出版社, 1999.

[2]甄子胜, 毛卫民, 陈洪涛, 等. 电磁搅拌工艺参数对半固态AZ91D镁合金组织的影响[J]. 北京科技大学学报, 2003, 25(4): 341-345.

[3]管仁国, 陈彦博, 温景林. 单辊剪切/冷却工艺对LY11半固态合金组织影响的研究[J]. 中国有色金属学报, 2001, 11(1): 5-8.

[8]杨湘杰, 郭洪民. 半固态浆料制备技术发展动向及其对策 [J]. 江西冶金, 2003, 23(6): 110-113.

[9]董杰, 路贵民, 任栖锋, 等. 液相线铸造非枝晶半固态组织形成机理探讨[J]. 金属学报, 2002, 38(2): 203-207.

[11]江运喜, 谢水生, 李兴刚. 半固态金属浆料制备新技术[J]. 锻压技术, 2003, 6: 41-47.

[13]罗守靖, 姜巨福, 杜之明. 半固态金属成形研究的新进展、 工业应用及其思考[J]. 机械工程学报, 2003, 39(11): 52-60.

[14]徐宏, 杨卯生, 钟雪友, 等. 铝合金半固态触变充型模拟技术研究[J]. 西北工业大学学报, 2004, 22(3): 292-295.

[15]康永林, 宋仁伯, 董洪波, 等. 60Si2Mn半固态轧制有限元模拟[J]. 机械工程学报, 2002, 38(6): 83-87.

[18]管仁国, 李英龙, 王顺成, 等. 半固态扩展挤压A2017 合金过程中金属流动的有限元分析[J]. 中国有色金属学报, 2004, 14(9): 1539-1544.