DOI: 10.11817/j.issn.1672-7207.2019.09.004

扩散法制备Al2O3弥散强化铜-锡合金粉末及其表征

闫志巧1, 2,陈峰1, 3,刘咏3,汪涛4

(1. 广东省科学院 广东省材料与加工研究所,广东 广州,510650;

2. 国家钛及稀有金属粉末冶金工程技术研究中心,广东 广州,510650;

3. 中南大学 粉末冶金研究院,湖南 长沙,410083;

4. 广东省科学院 广东省工业技术成果转化推广中心,广东 广州,510650)

摘 要:

>2O3弥散强化铜合金(简称“弥散铜”)粉和雾化锡粉为原料,经600,700和800 ℃扩散处理制备弥散铜-锡合金粉末,研究扩散温度对合金粉末物相组成、组织形貌、松装密度、流动性、显微硬度和粒度分布等性能的影响,并考察合金粉末的成形特性。研究结果表明:经700 ℃和800 ℃扩散处理后,可获得锡分布均匀的弥散铜-锡合金粉末;该合金粉末整体呈不规则形状,局部呈近球形。于700 ℃扩散处理制备的弥散铜-锡合金粉末具有最佳的综合粉末特性,其松装密度、流动性、显微硬度(HV0.05)和中位粒径分别为2.74 g/cm3,35.1 s/(50 g),140.2和38.8 μm;扩散法制备的弥散铜-锡合金粉末具有松装密度低、流动性好、显微硬度高和粒度细小等特点,并且成形稳定性良好,可用于规模化生产。

关键词:铜锡合金;Al2O3弥散强化铜合金;扩散

中图分类号:TF124 文献标志码:A 文章编号:1672-7207(2019)09-2084-07

Preparation and characterization of Al2O3 dispersion-strengthened copper-tin alloyed powder by diffusion method

YAN Zhiqiao1, 2, CHEN Feng1, 3, LIU Yong3, WANG TAO4

(1. Guangdong Institute of Materials and Processes, Guangdong Academy of Sciences, Guangzhou 510650, China;

2. Engineering Research Center for Powder Metallurgy of Titanium & Rare Metals, Guangzhou 510650, China;

3. Powder Metallurgy Research Institute, Central South University, Changsha 410083, China;

4. Guangdong Industrial Technology Achievements Transformation and Promotion Center, Guangdong Academy of Sciences, Guangzhou 510650, China)

Abstract: With Al2O3 dispersion-strengthened copper(referred to as “ODS copper”) powder prepared by internal oxidation method and atomized tin powder as raw materials, ODS copper-tin alloy powder was synthesized by diffusion treatment at 600, 700 and 800 ℃, respectively. The effects of diffusion temperature on the phase composition, microstructure, apparent density, fluidity, microhardness and particle size distribution of the alloy powder were investigated, and the forming properties of the alloy powder were also studied. The results show that after diffusion treatment at 700 ℃ and 800 ℃, ODS copper-tin alloy powder with uniform tin distribution can be obtained. It overall exhibits an irregular shape and is partially spherical. The as-prepared ODS copper-tin powder at 700 °C has the best comprehensive powder characteristics with bulk density, fluidity, microhardness and median diameter 2.74 g/cm3, 35.1 s/(50 g) , 140.2(HV0.05) and 38.8 μm, respectively. The ODS copper-tin powder prepared by the diffusion method has the characteristics of low bulk density, good fluidity, high microhardness and fine particle size, and has good forming stability and can be used for large-scale production.

Key words: copper-tin alloy; Al2O3 dispersion-strengthened copper alloy; diffusion

铜锡粉主要用于含油轴承、金刚石工具等行业,其中CuSn10粉末因具有较好的压制和烧结性能,成为生产含油轴承的基础原料[1-2]。随着锡含量升高,合金中开始出现δ等硬脆相,使其硬度、耐磨性等性能显著提高,更高锡含量的CuSn15和CuSn20等粉末被广泛用做金刚石工具的胎体材料[3-5]。常用的铜锡粉主要有铜粉与锡粉的混合粉、铜锡雾化合金粉和铜锡扩散合金粉3种。其中,混合粉成分不均匀,烧结尺寸收缩不稳定;雾化合金粉呈球形或近球形,常规压制时成形性差,生坯强度低;扩散合金粉继承了原料铜粉的不规则形状,具有较好的成形性和优良的烧结性能,容易实现高密度和高强度[6-7]。铜锡扩散合金粉逐渐成为含油轴承和金刚石工具等行业的主要原料,已有较多研究采用扩散法制备了CuSn10合金粉末[2,8-10]。就增强效果而言,铜锡合金主要通过锡的固溶强化和/或硬脆相的沉淀强化提高基体强度,固溶强化效果有限,而硬脆相在高温下会发生粗化和溶解,导致在高温下性能变差[11-13]。相比之下,稳定弥散的第二相粒子能够强烈阻碍位错、晶界和亚晶界的运动,因此,弥散强化不仅具有强化基体的作用,而且能够使基体具有良好的高温强度与硬度,是一种更有效的基体强化途径。Al2O3具有熔点高、高温下热稳定性好和弹性模量高等特性,是常用的弥散强化相,尤其在强化铜合金时取得了显著效果[14-16]。以内氧化法制备的Al2O3弥散强化铜合金(简称“弥散铜”)粉末为原料,通过高速压制、热挤压或热压等多种方法制备的弥散铜合金,不仅具有良好的导电和导热性能、高的强度和硬度,而且具有优异的高温抗软化性能[17]。与锡的固溶强化和δ等硬脆相的沉淀强化相比,预期Al2O3弥散强化能取得更优异的强化效果,因此,本文作者对Al2O3弥散强化铜-锡合金粉末进行研究,以弥散铜粉和锡粉为原料,通过扩散处理制备弥散铜-锡合金粉末,对合金粉末的组织结构、微观形貌、粉末特性和成形特性等性能进行全面表征,期望通过弥散强化进一步提升CuSn基合金粉末的性能。

1 实验

1.1 实验方法

所用的原料粉末包括内氧化法制备的粒径小于150 μm的弥散铜粉末(Al2O3质量分数为1.0%)和平均粒径为10 μm的雾化锡粉,其中弥散铜粉末的制备过程见文献[18]。将弥散铜与锡粉按质量比为9:1混合均匀,分别在600,700和800 ℃真空扩散处理1 h,然后机械粉碎、过孔径0.15 mm筛,最后低温还原,制备锡质量分数为10%的弥散铜-锡合金粉末。在机械压机上将合金粉末连续自动压制成外径×内径×高为9.16 mm×6.08 mm×10.00 mm的轴承压坯,考察粉末的成形特性。

1.2 样品表征

采用X线衍射(XRD)分析合金粉末的物相组成,采用金相显微镜(OM)观察微观组织,采用JXA-8100型电子探针(EPMA)观察微观形貌,同时结合能谱(EDS)进行成分分析,借助Zwick显微硬度计测试显微硬度,根据GB/T 1479.1—2011采用漏斗法测定粉末的松装密度,根据GB/T 1482—2010采用标准漏斗法(霍尔流速计)测定粉末的流动性,根据GB/T 19077—2016采用激光衍射法进行粒度分析。

2 结果与讨论

2.1 扩散温度对粉末物相组成的影响

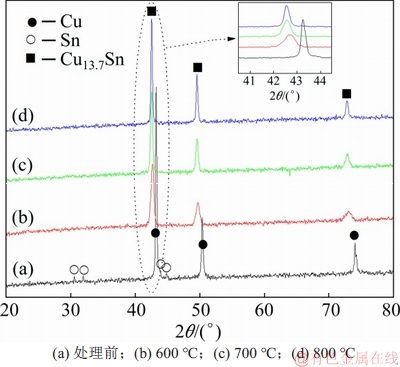

采用内氧化法制备弥散铜合金时,在合适的内氧化条件下,Al可以完全从铜基体中发生脱溶,生成弥散分布的纳米Al2O3粒子,此时,弥散铜合金的XRD图谱与纯Cu的相同。图1所示为弥散铜-锡混合粉末及其经不同扩散温度处理后的XRD图谱。在混合粉末中(图1(a)),出现了Cu和Sn的衍射峰,其中Cu(111)面衍射峰的位置为2θ=43.240°,与纯Cu(111)面衍射峰的位置2θ=43.297°接近,表明原料粉末的内氧化过程完成得比较彻底,固溶于CuAl合金中的Al充分脱溶,转变生成为Al2O3。由于弥散铜粉末中Al2O3质量分数较低(1.0%),粒径较小(约10 nm),图1(a)中未能探测到Al2O3的衍射峰[19-21]。经600 ℃扩散合金化处理后,生成了Cu13.7Sn相,其(111)面衍射峰位置为2θ=42.70°,同时,Sn的衍射峰消失(图1(b))。当扩散温度提升至700 ℃时,Cu13.7Sn(111)面衍射峰继续向小角度偏移,位置为2θ=42.54°(图1(c))。继续提升扩散温度至800 ℃,Cu13.7Sn(111)面衍射峰位置依然为2θ=42.54°(图1(d))。由于Sn的原子半径(0.158 nm)大于Cu的原子半径(0.128 nm)[3],Sn的固溶使Cu基体晶格发生膨胀,点阵常数变大,故衍射峰向小角度发生偏移,意味着Sn发生了进一步的固溶。与700 ℃扩散处理合金相比,800 ℃扩散处理后衍射峰位置没有变化,表明当扩散合金化温度达到700 ℃时,就可以使Sn在铜基体中充分固溶。

图1 不同扩散温度处理后粉末的XRD图谱

Fig.1 XRD Patterns of powders treated at different diffusion temperatures

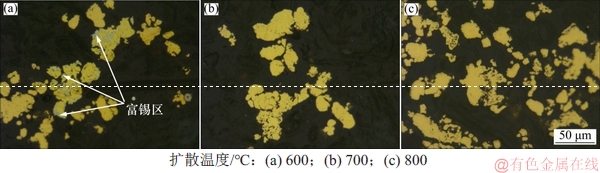

经600 ℃扩散处理后,弥散铜-锡合金粉末中存在较多的富锡区,表明在600 ℃保温1 h未能使锡扩散均匀。当扩散温度提高至700 ℃时,富锡区消失,粉末成分均匀(图2(b))。经800 ℃扩散处理后的粉末金相组织(图2(c))与700 ℃的相似,表明经700 ℃和800 ℃扩散处理后,锡均匀扩散至铜基体中。该金相结果与XRD结果一致。

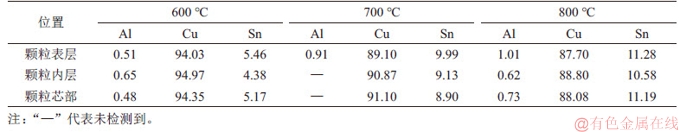

为了进一步确定锡的扩散均匀性,采用能谱(EDS)对粉末颗粒进行成分分析,其中600 ℃选取颜色均一的粉末颗粒进行分析。表1所示为粉末颗粒表层、内层和芯部的EDS分析结果。经600 ℃扩散处理后,粉末颗粒不同部位的锡质量分数为5.17%~5.46%,与锡的设计质量分数10%差距较大,这是由于存在尚未扩散的富锡区所致。经700 ℃扩散处理后,粉末颗粒不同部位的锡质量分数为8.90%~9.99%。进一步提升扩散温度至800 ℃,粉末颗粒不同部位的锡质量分数为10.58%~11.28%。经700 ℃及800 ℃扩散处理后的锡质量分数均接近设计值,进一步证明锡在铜基体中已扩散均匀,即经700 ℃和800 ℃扩散处理后,得到了锡分布均匀的弥散铜-锡合金粉末。

图2 不同扩散温度处理后粉末的OM照片

Fig. 2 OM images of powders treated at different diffusion temperatures

2.2 弥散铜-锡合金粉末的显微形貌

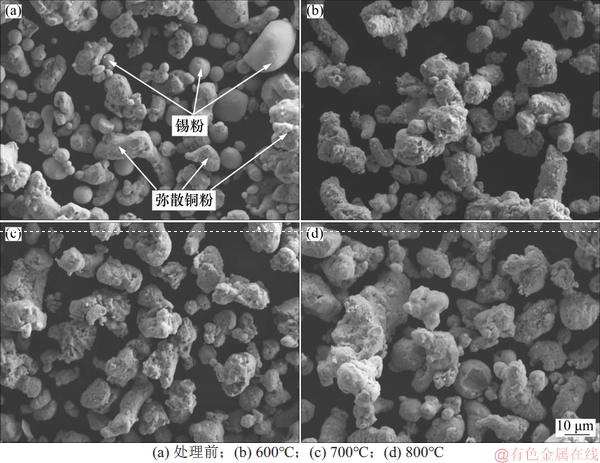

图3所示为弥散铜-锡混合粉末及其经不同温度扩散处理后的微观形貌。可见:在混合粉末中,表面光滑的球形和椭球形颗粒为雾化锡粉,形状不规则、表面粗糙的颗粒为弥散铜粉(图3(a))。经不同温度扩散处理后,球形和椭球形的锡颗粒消失,生成的弥散铜-锡合金粉末的形貌与弥散铜粉末相似,即与弥散铜粉末相比,弥散铜-锡合金粉末的形貌具有明显的“遗传性”,粉末整体呈现不规则形状,局部呈近球形。这种粉末形貌有助于获得良好的流动性和成形性。

图3 不同扩散温度处理后粉末的SEM照片

Fig. 3 SEM images of powders treated at different diffusion temperatures

表1 不同扩散温度处理后粉末颗粒的EDS分析结果(质量分数)

Table 1 EDS results of powder particles treated at different diffusion temperatures%

2.3 弥散铜-锡合金粉末的基本物理性能

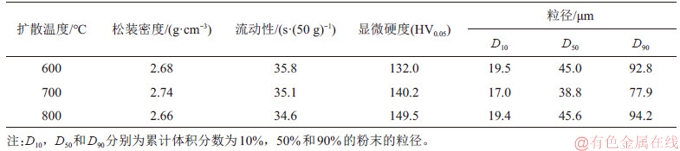

从表2可以看出:不同温度扩散处理后,弥散铜-锡合金粉末的松装密度和流动性变化不大,分别为2.66~2.74 g/cm3和34.6~35.8 s/(50 g)。该粉末的松装密度较低,流动性较好,达到了自动模压成形的使用要求(松装密度≤3.0 g/cm3,流动性≤40 s/(50 g))。

随扩散温度的升高,弥散铜-锡合金粉末的显微硬度略有升高,600,700和800 ℃扩散处理后的显微硬度(HV0.05)分别为132.0,140.2和149.5,经不同温度扩散处理后的硬度提升幅度依次为6.2%和6.6%。由于Al2O3在扩散温度范围内均能保持良好的尺寸稳定性,因此,显微硬度的变化主要与锡的固溶程度有关。由EDS结果可知,随扩散温度的升高,锡的扩散均匀化程度会进一步提升,因此,合金粉末的显微硬度有所提升。与纯铜和雾化CuSn10粉末的显微硬度(二者硬度分别为77和94)相比,弥散铜-锡合金粉的显微硬度更高。这表明与固溶强化相比,弥散强化效果更加明显,这有助于提高制品的强度和硬度。

表2 弥散铜-锡合金粉末的基本物理性能

Table 2 Basic physical properties of ODS copper-tin alloy powders

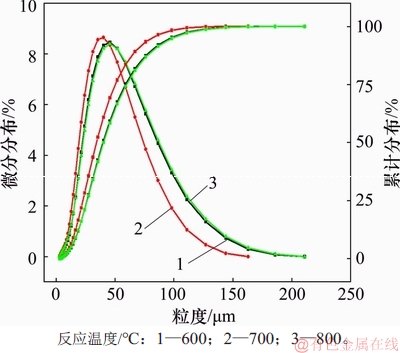

弥散铜-锡合金粉末的激光粒度分布曲线如图4所示。由图4可以看出:3种弥散铜-锡合金粉末的粉末粒度均呈正态分布,粉末粒度分布范围较宽,其粒度分布见表2所示。经600,700和800 ℃扩散处理后,3种粉末的中位粒径D50依次为45.0,38.8和45.6 μm。相比之下,经700 ℃扩散处理后粉末粒度较细,这与SEM结果一致。实际应用时,可以考虑对700 ℃和800 ℃扩散处理后的粉末进行筛分、合批处理,从而获得松装密度、流动性和压缩性可控且稳定的弥散铜-锡合金粉末。鉴于700 ℃扩散处理后的弥散铜-锡合金粉以细粉为主,且含有一定量的粗粉,这种粉末通常具有比较好的压缩性,因此,直接使用700 ℃扩散处理后的弥散铜-锡合金粉进行成形性能评估。

表3 弥散铜-锡合金粉末的压缩性

Table 3 Compression features of ODS copper-tin alloy powder

2.4 弥散铜-锡合金粉末的成形特性

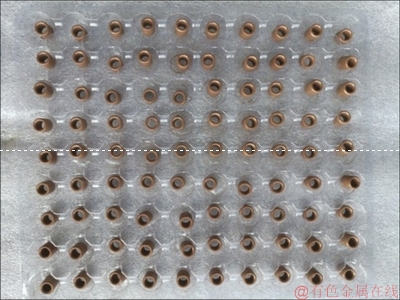

在700 ℃扩散处理制备的弥散铜-锡合金粉末中添加0.5%(质量分数)的硬脂酸锌作为成形剂,采用6T的粉末冶金机械压机连续自动压制成密度分别为6.10,6.30和7.00 g/cm3的3种轴承生坯,考察粉末的成形特性。

实际压制过程中,通过调整压制压强,使压坯密度分别控制在6.05~6.15,6.25~6.35和6.95~7.05 g/cm3范围内,其对应的压强如表3所示。每种密度自动、连续压制100个轴承生坯。这些轴承样品均形状完好,表面光滑,边缘未见裂纹与破损(图5)。经过全检,生坯高度方向的偏差不超过 ±0.04 mm,一致性良好。这表明该弥散铜-锡合金粉末成形性能稳定,适合批量生产。

图4 弥散铜-锡合金粉末的激光粒度分布曲线

Fig. 4 Laser particle size distribution curve of ODS copper-tin alloy powders

图5 弥散铜-锡轴承生坯的宏观照片(密度6.30 g/cm3)

Fig. 5 Macroscopic image of ODS copper-tin compacts with 6.30 g/cm3 density

3 结论

1) 以弥散铜粉和锡粉为原料,经700 ℃和800 ℃扩散处理可以制备成分均匀的弥散铜-锡合金粉末,粉末整体呈现不规则形状,局部呈近球形。

2) 扩散法制备的弥散铜-锡合金粉末具有松装密度低、流动性好、显微硬度高、粒度细小等综合粉末特性。经700 ℃扩散处理制备合金粉末的松装密度、流动性、显微硬度(HV0.05)和中位粒径分别为2.74 g/cm3,35.1 s/(50 g),140.2和38.8 μm。

3) 扩散法制备的弥散铜-锡合金粉末具有良好的压缩性,连续压制时尺寸稳定性好,适用于规模化生产。

参考文献:

[1] LI Jun, LIU Ying, LIAN Lixian, et al. Mechanical properties and oil content of CNT reinforced porous CuSn oil bearings[J]. Composites Part B: Engineering, 2012, 43(4): 1681-1686.

[2] 熊洁, 汪礼敏, 庞鹏沙. CuSn10青铜粉末热压烧结行为及性能的研究[J]. 粉末冶金工业, 2008, 18(3): 18-21.

XIONG Jie, WANG Limin, PANG Pengsha. Study on sintering behaviors and performance of 10% tin bronze powders[J]. Powder Metallurgy Industry, 2008, 18(3): 18-21.

[3] MAO Zhongfa, ZHANG D Z, JIANG Junjie, et al. Processing optimization, mechanical properties and microstructural evolution during selective laser melting of Cu-15Sn high-tin bronze[J]. Materials Science and Engineering: A, 2018, 721: 125-134.

[4] 黄蓉, 陈仕奇. 草酸盐共沉淀法制备Cu-Sn预合金粉末[J]. 粉末冶金材料科学与工程, 2010, 15(5): 525-529.

HUANG Rong, CHEN Shiqi. Preparation of Cu-Sn prealloyed powder by oxalate co-precipitation method[J]. Materials Science and Engineering of Powder Metallurgy, 2010, 15(5): 525-529.

[5] 申宁宁, 陈哲, 刘一波, 等. CuSn20粉末烧结体的微观分析及力学性能研究[J]. 金刚石与磨料磨具工程, 2013, 33(1): 18-22, 30.

SHEN Ningning, CHEN Zhe, LIU Yibo, et al. Microstructure and mechanical properties of 20% tin copper-tin powder matrix[J]. Diamond & Abrasives Engineering, 2013, 33(1): 18-22, 30.

[6] 汪礼敏.铜及铜合金粉末与制品[M]. 长沙: 中南大学出版社, 2010: 96-98.

WANG Limin. Copper and copper alloy powders and products[M]. Changsha: Central South University Press, 2010: 96-98.

[7] 韩凤麟. 铜基粉末冶金的过去、现状及前景[J]. 粉末冶金工业, 2009, 19(1): 38-48.

HAN Fenglin. Copper-base PM-part, present and future[J]. Powder Metallurgy Industry, 2009, 19(1): 38-48.

[8] 董小江, 汪礼敏, 张景怀, 等. 不同形貌部分合金化CuSn10粉末对含油轴承烧结性能的影响[J]. 粉末冶金工业, 2010, 20(4): 28-32.

DONG Xiaojiang, WANG Limin, ZHANG Jinghuai, et al. Influence of morphology of different partially alloyed CuSn10 powders on the sintering character of self lubricated bearings[J]. Powder Metallurgy Industry, 2010, 20(4): 28-32.

[9] 张金生, 樊毅, 高游, 等. 扩散温度对Cu-Sn粉末压制与烧结性能的影响[J]. 中南工业大学学报(自然科学版), 1995, 26(4): 488-492.

ZHANG Jinsheng, FAN Yi, GAO You, et al Effect of diffusion temperature on the compressibility and sinter ability of Cu-Sn powders [J]. Journal of Central South University of Technology(Natural Science),1995, 26(4): 488-492.

[10] 李辉, 汪礼敏, 万新梁, 等. 扩散处理制备CuSn10部分合金化粉末的研究[J]. 粉末冶金工业, 2003, 13(6): 13-17.

LI Hui, WANG Limin, WAN Xinliang, et al. Study on preparation of partially alloyed CuSn10 powders by diffusion treatment[J]. Powder Metallurgy Industry, 2003, 13(6): 13-17.

[11] UNLU B S, ATIK E. Evaluation of effect of alloy elements in copper based CuSn10 and CuZn30 bearings on tribological and mechanical properties[J]. Journal of Alloys and Compounds, 2010, 489: 262-268.

[12] 蒙光海, 雷晓旭, 卢安军, 等. CuSn15和Fe对无压烧结金刚石工具胎体性能的影响[J]. 粉末冶金技术, 2015, 33(2): 105-110.

MENG Guanghai, LEI Xiaoxu, LU Anjun, et al. Effects of CuSn15 and Fe on the properties of pressureless sintered diamond tools matrix[J]. Powder Metallurgy Technology, 2015, 33(2): 105-110.

[13] 沈翔, 姚炯彬, 麻洪秋, 等. Cu-Sn系水雾化合金粉性能研究[J]. 金刚石与磨料模具工程, 2015, 35(3): 52-56.

SHEN Xiang, YAO Jiongbin, MA Hongqiu, et al. Study on properties of water atomized Cu-Sn alloy powder[J]. Diamond & Abrasives Engineering, 2015, 35(3): 52-56.

[14] RAJKOVIC V, BOZIC D, DEVECERSKI A, et al. Characteristic of copper matrix simultaneously reinforced with nano- and micro-sized Al2O3 particles[J]. Materials Characterization, 2012, 67: 129-137.

[15] BESTERCI M, KOH TEK I, VELGOSOV

TEK I, VELGOSOV O. Microstructural parameters of dispersion strengthened Cu-Al2O3 materials[J]. Journal of Materials Science, 2008, 43(3): 900-905.

O. Microstructural parameters of dispersion strengthened Cu-Al2O3 materials[J]. Journal of Materials Science, 2008, 43(3): 900-905.

[16] LEE J, KIM Y C, LEE S, et al. Correlation of the microstructure and mechanical properties of oxide-dispersion-strengthened coppers fabricated by internal oxidation[J]. Metallurgical and Materials Transactions A, 2004, 35(2): 493-502.

[17] YAN Zhiqiao, CHEN Feng, YE Fuxing, et al. Microstructures and properties of Al2O3 dispersion-strengthened copper alloys prepared through different methods[J]. International Journal of Minerals, Metallurgy, and Materials, 2016, 23(12): 1437-1443.

[18] 闫志巧, 陈峰, 蔡一湘. 高速压制法制备Al2O3弥散强化铜合金[J]. 中国有色金属学报, 2015, 25(3): 747-753.

YAN Zhiqiao, CHEN Feng, CAI Yixiang. Al2O3 dispersion strengthened copper alloy prepared by high-velocity compaction[J]. The Chinese Journal of Nonferrous Metals, 2015, 25(3): 747-753.

[19] HWANG S J, LEE J H. Mechanochemical synthesis of Cu-Al2O3 nanocomposites[J]. Materials Science and Engineering: A, 2005, 405(1/2): 140-146.

[20] ZHANG Xuehui, LIN Chenguang, CUI Shun, et al. Characteristics of nano-alumina particles dispersion strengthened copper fabricated by reaction synthesis[J]. Rare Metal Materials and Engineering, 2016, 45(4): 893-896.

[21] YING D Y, ZHANG D L. Processing of Cu-Al2O3 metal matrix nanocomposite materials by using high energy ball milling[J]. Materials Science and Engineering: A, 2000, 286(1): 152-156.

(编辑 赵俊)

收稿日期: 2018 -11 -30; 修回日期: 2019 -01 -30

基金项目(Foundation item):广东省科学院实施创新驱动发展能力建设专项(2018GDASCX-0117);广东省公益研究与能力建设项目(2017A070701029);中山市科技计划项目(2016G1FC0007);广州市科技计划项目(201907010022,201707010145,ZWY201704003) (Project(2018GDASCX-0117) supported by the Science and Technology Development of Guangdong Academy of Science; Project(2017A070701029) supported by the Public Welfare Research and Capacity Building of Guangdong Province; Project(2016G1FC0007) supported by Zhongshan Science Technology Planning; Projects(201907010022,201707010145,ZWY201704003) supported by Guangzhou Science and Technology Planning)

通信作者:陈峰,博士,高级工程师,从事金刚石工具和胎体材料的研究;E-mail:chenfengcsu@163.com

摘要:以Al2O3弥散强化铜合金(简称“弥散铜”)粉和雾化锡粉为原料,经600,700和800 ℃扩散处理制备弥散铜-锡合金粉末,研究扩散温度对合金粉末物相组成、组织形貌、松装密度、流动性、显微硬度和粒度分布等性能的影响,并考察合金粉末的成形特性。研究结果表明:经700 ℃和800 ℃扩散处理后,可获得锡分布均匀的弥散铜-锡合金粉末;该合金粉末整体呈不规则形状,局部呈近球形。于700 ℃扩散处理制备的弥散铜-锡合金粉末具有最佳的综合粉末特性,其松装密度、流动性、显微硬度(HV0.05)和中位粒径分别为2.74 g/cm3,35.1 s/(50 g),140.2和38.8 μm;扩散法制备的弥散铜-锡合金粉末具有松装密度低、流动性好、显微硬度高和粒度细小等特点,并且成形稳定性良好,可用于规模化生产。

[2] 熊洁, 汪礼敏, 庞鹏沙. CuSn10青铜粉末热压烧结行为及性能的研究[J]. 粉末冶金工业, 2008, 18(3): 18-21.

[4] 黄蓉, 陈仕奇. 草酸盐共沉淀法制备Cu-Sn预合金粉末[J]. 粉末冶金材料科学与工程, 2010, 15(5): 525-529.

[5] 申宁宁, 陈哲, 刘一波, 等. CuSn20粉末烧结体的微观分析及力学性能研究[J]. 金刚石与磨料磨具工程, 2013, 33(1): 18-22, 30.

[6] 汪礼敏.铜及铜合金粉末与制品[M]. 长沙: 中南大学出版社, 2010: 96-98.

[7] 韩凤麟. 铜基粉末冶金的过去、现状及前景[J]. 粉末冶金工业, 2009, 19(1): 38-48.

[8] 董小江, 汪礼敏, 张景怀, 等. 不同形貌部分合金化CuSn10粉末对含油轴承烧结性能的影响[J]. 粉末冶金工业, 2010, 20(4): 28-32.

[9] 张金生, 樊毅, 高游, 等. 扩散温度对Cu-Sn粉末压制与烧结性能的影响[J]. 中南工业大学学报(自然科学版), 1995, 26(4): 488-492.

[10] 李辉, 汪礼敏, 万新梁, 等. 扩散处理制备CuSn10部分合金化粉末的研究[J]. 粉末冶金工业, 2003, 13(6): 13-17.

[12] 蒙光海, 雷晓旭, 卢安军, 等. CuSn15和Fe对无压烧结金刚石工具胎体性能的影响[J]. 粉末冶金技术, 2015, 33(2): 105-110.

[13] 沈翔, 姚炯彬, 麻洪秋, 等. Cu-Sn系水雾化合金粉性能研究[J]. 金刚石与磨料模具工程, 2015, 35(3): 52-56.

[18] 闫志巧, 陈峰, 蔡一湘. 高速压制法制备Al2O3弥散强化铜合金[J]. 中国有色金属学报, 2015, 25(3): 747-753.