DOI:10.19476/j.ysxb.1004.0609.2019.04.01

热变形参数对Al-Zn-Mg-Cu铝合金淬火敏感性的影响

李承波1, 2,邓运来1,刘胜胆1,李建湘2,张新明1

(1. 中南大学 材料科学与工程学院,长沙 410083;

2. 广东和胜工业铝材股份有限公司,中山 528463)

摘 要:

摘 要:采用热压缩试验、光学显微镜和透射电子显微镜研究热变形参数对Al-Zn-Mg-Cu铝合金淬火敏感性的影响。结果表明:随Z参数值增加,硬度先增加后减小,再结晶程度和淬火敏感性则先减小后增加,在lnZ为28.44~ 28.62的范围内,室温水淬硬度值最大,为188.8HV,而再结晶分数最小,为3.5%,空气淬火较室温水淬火硬度下降率最小,为2.5%。根据Z参数值范围确定淬火敏感性最小区间对应的热变形加工制度为变形温度387~434 ℃、变形速率0.23~1.23 s-1,变形温度443~450 ℃、变形速率0.61~1.77 s-1。淬火敏感性是由于微观组织中的Al3Zr粒子、晶界及亚晶界析出粗大η相导致过饱和固溶体溶度降低所致。不同的热变形制度会导致组织中Al3Zr粒子相界、晶界及亚晶界含量不同。当三者协同影响最小时,合金具有最小的淬火敏感性。随着Z参数值增加,Al3Zr粒子尺寸及与基体的错配度与再结晶程度趋势相同,尺寸与错配度越小析出粗大η相尺寸越小,面积分数越低。

关键词:

Al-Zn-Mg-Cu铝合金;Z参数;淬火敏感性;淬火析出相;

文章编号:1004-0609(2019)-04-0665-09 中图分类号:TG146.21 文献标志码:A

A1-Zn-Mg-Cu系铝合金具有高强度、低密度等特点,被广泛应用于航空航天领域。Alcoa公司于2003年研制的7085铝合金具有高淬透性、高强、高损伤容限的最新一代先进铝合金[1]。目前,7085-T7452锻件已成功应用于波音787飞机和空客A380飞机的翼梁、起落架等重要承力构件[1-2]。该系铝合金板材的生产要经过铸造、均匀化、热变形、固溶、淬火和时效等生产工艺,这些过程均会对该系合金的组织性能产生显著的影响,同时也会对其淬火敏感性有一定的影响[3]。

热变形是Al-Zn-Mg-Cu合金板材制备的关键工序,变形速率、变形程度和变形温度对合金的淬火敏感性有影响,塑性变形提高合金的淬火敏感性,如7050和7055铝合金热轧变形后淬火敏感性极大地增加[4-6]。变形程度越大,合金的淬火敏感性越高。如对7050 铝合金的研究发现[4-5],随着轧制变形量或者轧制变形速率的增加,合金的淬火敏感性增加。韩建鹏等[7]研究发现7050铝合金随着热终压缩温度的升高,固溶后合金组织中的再结晶组织逐渐减少,空冷样品的性能损失逐渐减少,合金的淬火敏感性逐渐降低。陈康华等[8]研究发现7085铝合金随着热变形温度降低,再结晶体积分数和淬火敏感性显著增加,这是由于在再结晶发生的过程中,晶界的迁移会导致Al3Zr弥散粒子发生共格 -不共格转变[9]。不共格的Al3Zr弥散粒子相界面则会诱导淬火析出相的析出,合金的淬火敏感性增加[10]。目前的研究基本局限于单个热变形参数对Al-Zn-Mg-Cu 合金淬火敏感性的影响,本文作者通过同时研究多个热变形参数(温度补偿应变速率因子—Z参数)对7085合金淬火敏感性的影响,为进一步加深对该合金的认识,优化工艺提供理论依据。

1 实验

实验材料是中南大学轻合金研究院基地提供的7085铝合金椭圆柱形铸锭,其化学成分为:Al-7.59Zn-1.65Mg-1.54Cu-0.11Zr(质量分数,%),w(Fe)<0.08%,w(Si)<0.06%。均匀化制度为温度470 ℃,保温24 h,然后取出空冷。采用等温压缩试验,在苏州有色院Gleeble-3500热模拟实验机上进行热加工模拟试验,规格为直径10 mm、高度15 mm,其热加工参数为:热压缩温度300~450 ℃,热压缩速率:0.01~10 s-1。固溶处理制度为(470 ℃,1 h),控制炉内温度的波动在±3 ℃以内,将固溶处理后的样品迅速取出淬火,淬火介质分别为室温水、沸水、空气,其对应的淬火速率分别为960 ℃/s、98 ℃/s和1.8 ℃/s[11],淬火转移时间小于3 s。固溶后的试样放入热风循环电炉中进行T6时效,时效工艺为(120 ℃, 24 h),取样品进行性能和微观组织分析,硬度测试采用HV-10B小负载维氏硬度计,金相样品经粗磨、细磨、抛光后用Graff Sargent试剂(1 mL HF+16 mL HNO3+3 g CrO3+83 mL H2O)浸蚀,可将合金中未再结晶和再结晶区域区分开来。金相观察在XJP-6A型金相显微镜上进行。透射电镜分析在荷兰FEI产的TECNAIG220型电镜上进行,加速电压为200 kV;电镜样品先预磨成约0.08 mm厚薄片,冲成d 3 mm圆片后进行双喷减薄。电解液为20%HNO3+80%CH3OH(体积分数),采用液氮冷却,温度控制在-20 ℃以下。

2 实验结果

2.1 硬度及硬度下降率曲线

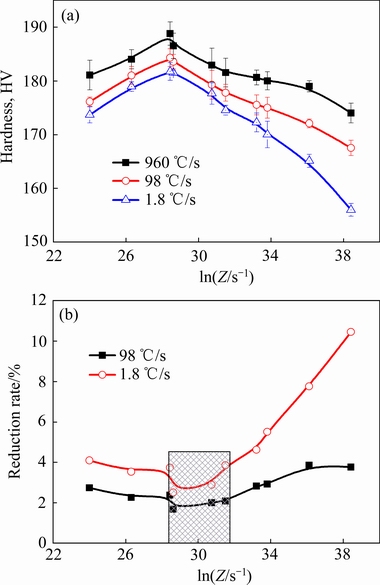

图1所示为热变形Z参数对不同冷却速率的硬度及硬度下降率的影响。从图1(a)中可以看出,随着Z参数的增加,3种淬火速率下的硬度先增加后降低,在lnZ=28.44(400 ℃, 0.1 s-1)至lnZ=28.62(350 ℃, 0.01 s-1)范围内,3种淬火速率下的硬度均达到最大值,硬度值分别是188.8HV、184.3HV和181.7HV,硬度随淬火速率的下降而降低。沸水和空气淬火相对于室温水淬硬度下降率,如图1(b)所示。从图1(b)中可以看出,热变形Z参数对淬火敏感性有显著的影响,随着Z参数值的增加,A1-Zn-Mg-Cu铝合金的淬火敏感性先降低后升高,在硬度达到最大时,淬火敏感性达到最小,硬度下降率为2.5%。当lnZ=38.41(300 ℃,10 s-1)时,淬火敏感性最大,硬度下降率达到10.4%。考虑到后续固溶处理对再结晶及淬火敏感性的影响,可以得出最佳热加工区间为图1(b)阴影区域所对应Z参数范围,变形温度387~434 ℃、变形速率0.23~1.23 s-1,变形温度443~450 ℃、变形速率0.61~1.77 s-1。

2.2 显微组织分析

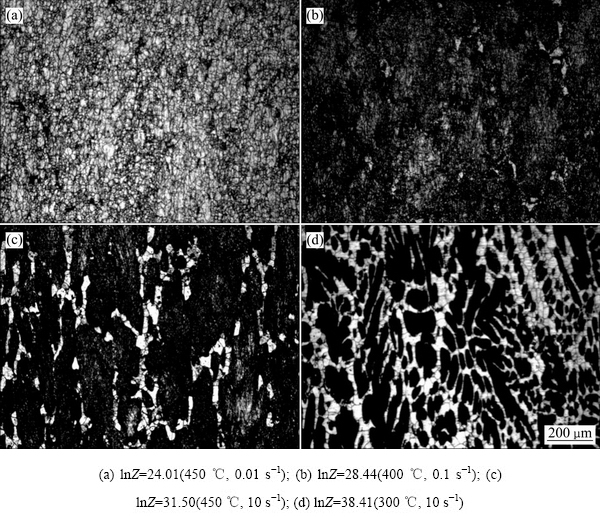

图2所示为热变形Z参数对再结晶组织的影响。从图2中可以看出,白色区域为再结晶区域,黑色区域为大量亚晶界被腐蚀所致未再结晶区域。在低Z参数时,再结晶晶粒细小,均匀分布于基体中,如图2(a)所示。而在高Z参数时,再结晶晶粒粗大,分布不均匀呈网链状分布于基体中,如图2(c)和(d)所示,在lnZ=28.44 (400 ℃, 0.1 s-1)时,只有少数几颗再结晶晶粒分布于基体中,再结晶程度最低,如图2(b)所示。Z参数的数值不同时,再结晶程度不同,Z参数的数值相近时,再结晶程度基本接近。

图1 热变形参数Z对不同冷却速率的硬度及硬度下降率的影响

Fig. 1 Effects of Z-parameter on hardness(a) and hardness descent rate(b) of different cooling rates

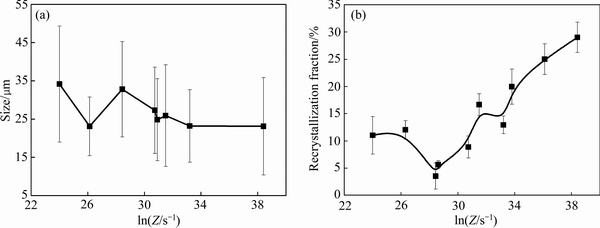

图3所示为热变形Z参数对晶粒大小及再结晶分数的影响。采用ImageJ软件对至少10张照片进行统计分析,可以获得固溶后晶粒尺寸及再结晶面积分数与热变形Z参数的关系。由图3(a)可以看出,再结晶晶粒尺寸总体变化不大,主要在30 μm左右,再结晶晶粒尺寸随Z参数增大先减小而后逐渐稳定。大亚晶尺寸有10 μm左右,小亚晶尺寸则处在1 μm甚至更小;随Z参数的增大,亚晶逐渐减小。再结晶分数随热变形Z参数值的增加先减小后增加,当lnZ=38.41 (300 ℃,10 s-1)时,再结晶分数最大,达到29%。在lnZ=28.44(400 ℃,0.1 s-1)至lnZ=28.62(350 ℃,0.01 s-1)范围内再结晶分数最低,再结晶分数最小值为3.5%,如图3(b)所示。

图2 热变形参数Z对再结晶组织的影响

Fig. 2 Effects of Z-parameter on recrystallization structure

图3 热变形参数Z对晶粒大小及再结晶分数的影响

Fig. 3 Effects of Z-parameter on grain size(a) and recrystallization fraction(b)

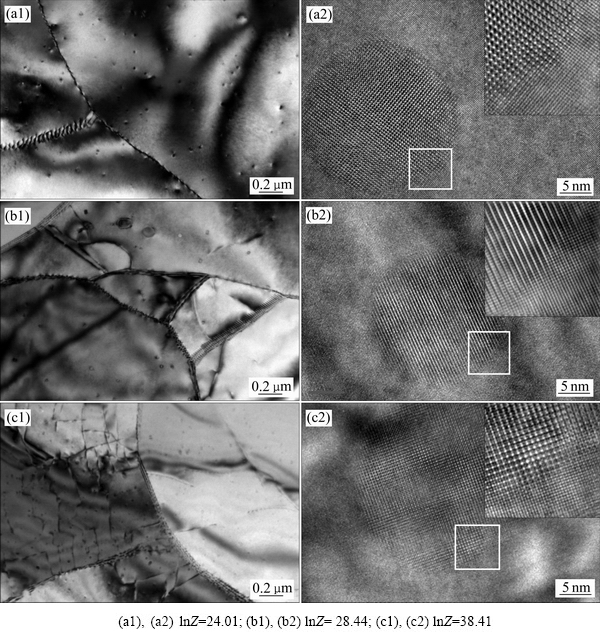

图4所示为不同热变形参数Z固溶水淬火后晶粒的HRTEM照片。Al3Zr粒子与基体的〈100〉方向高分辨组织图,图中方框区域为放大区域,在高分辨图右上角显示。从图4(a1)和(a2)中可以看出,lnZ=24.01状态时,亚晶粗大,图片中仅能呈现亚晶部分组织,位错密度已经大大降低,表明合金发生了回复与再结晶;高分辨组织两相界面清晰干净,表明两者共格程度低,其错配度约为2.22%。从图4(b1)和(b2)中可以看出,lnZ=28.44时,合金的亚晶明显减小,且位错密度降低,合金回复充分且均匀;高分辨组织已经较难区分两相界面边界,互相渗透,可以看出界面附近有细小压扁的基体粒子压缩在Al3Zr晶格中,表明两者界面共格程度良好,其错配度约为0.97%。从图4(c1)和(c2)可以看出,在lnZ=38.41状态时,合金中出现明显的位错区和非位错区,表明合金回复和再结晶不充分;高分辨组织虽有原子互相嵌入,但两者界面共格程度明显不如lnZ=28.44,其错配度明显增加,约为2.85%,这与前面再结晶统计结果和硬度相符合,因此支持热变形lnZ=28.44状态附近是最好的热变形条件。

图4 不同热变形参数Z固溶水淬火后Al3Zr晶粒的HRTEM像

Fig. 4 HRTEM images of Al3Zr grain after solid solution and water quenching at different Z-parameters

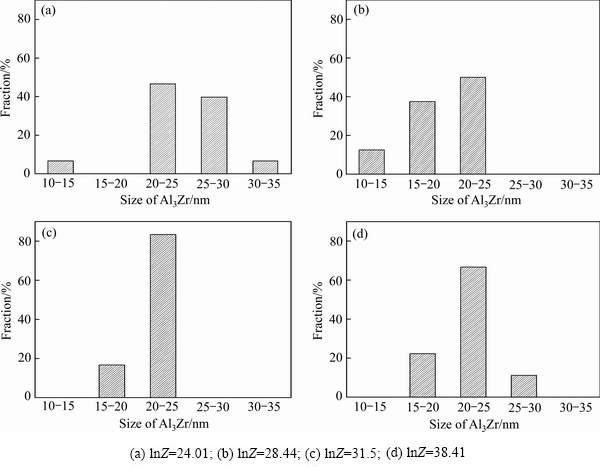

图5所示为不同热变形Z参数固溶淬火后Al3Zr粒子尺寸统计。从图5中可以看出,在lnZ=24.01和lnZ=38.41时,Al3Zr粒子直径较大主要处在20~35 nm之间,如图5(a)和(d)所示。而在lnZ=28.44和lnZ=31.5时,Al3Zr粒子直径较小主要处在10~25 nm之间,其中lnZ=28.44时,再结晶程度最低,Al3Zr粒子直径分布范围趋于更小,如图5(b)和(c)所示。总体来说,随着Z参数的增加,Al3Zr粒子直径先减小后增加,与再结晶及淬火敏感性趋势一样,表明Al3Zr粒子直径越小,材料的淬火敏感性越低,主要是因粗大Al3Zr粒子容易成为η相析出形核位置,与ZHENG等[2]的研究结果相同。

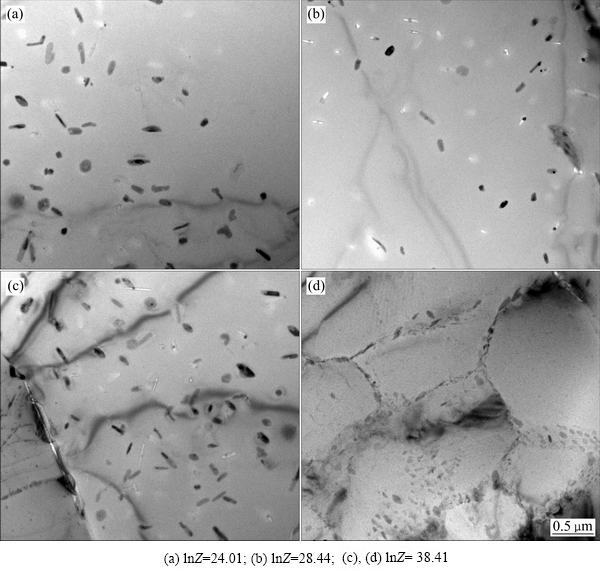

图6所示为不同热变形Z参数固溶空气淬火后再结晶晶粒的TEM像。从图6中可以看出,再结晶晶内析出的η平衡相上几乎都有Al3Zr粒子的存在,再结晶晶粒中的Al3Zr粒子与基体非共格,为η平衡相的非均匀形核析出提供了有效的位置。lnZ=24.01时η相粒子尺寸不太均匀,其尺寸约为126~245 nm,如图6(a)所示。lnZ=28.44时再结晶程度低,η相尺寸约为65~215 nm,没有大尺寸η相粒子,如图6(b)所示。lnZ=38.41时再结晶程度高,其η相粒子尺寸约为156~305 nm,更大尺寸区间有较多的分布,而小尺寸则较少,如图6(c)所示。亚晶内的Al3Zr粒子则没有η相依附析出,但是亚晶界有大量的相析出,这些相也是η相,如图6(d)所示。

图5 不同热变形Z参数固溶淬火后Al3Zr粒子尺寸

Fig. 5 Size of Al3Zr grains at different Z-parameters after solid solution and quenching

图6 不同热变形参数Z固溶空气淬火后再结晶晶粒TEM像

Fig. 6 TEM images of recrystal grain after solid solution and air quenching at different Z-parameters

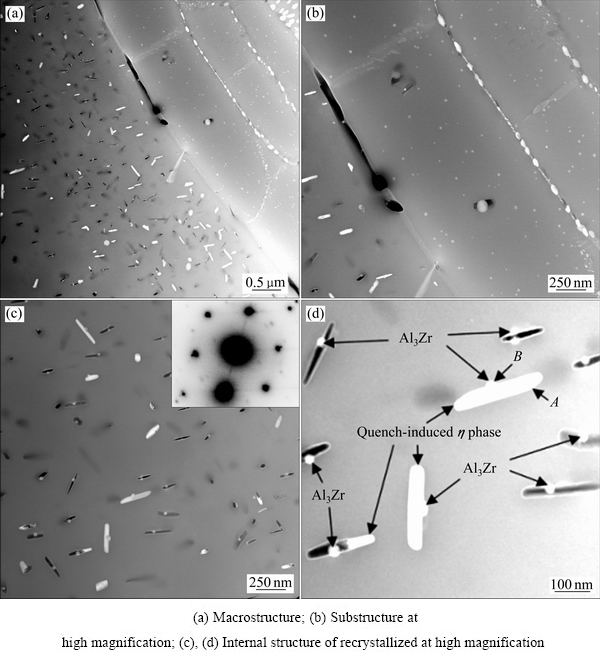

图7 lnZ=38.41固溶空气淬火后再结晶晶粒STEM像

Fig. 7 STEM images of recrystal grain after solid solution and air quenching at lnZ=38.41

图7所示为热变形lnZ=38.41状态固溶空气淬火后再结晶晶粒的STEM分析像。从图7(a)可以看出,再结晶内部析出粗大的η相粒子,同时再结晶晶界也能观察到η相析出。同时还发现再结晶内粗大η相伴随Al3Zr粒子而析出,而亚晶内的Al3Zr粒子则没有η相依附析出,但是亚晶界有大量的相析出,见图7(b)。图7(c)和(d)所示为再结晶组织,观察发现再结晶内粗大淬火析出相在Al3Zr粒子上析出。7(d)中相的能谱分析见表1,结合衍射斑分析得出A为MgZn2、B为Al3Zr。

表1 图7(d)中相的能谱分析结果

Table 1 Energy spectrum analysis results of phases in Fig. 7(d)

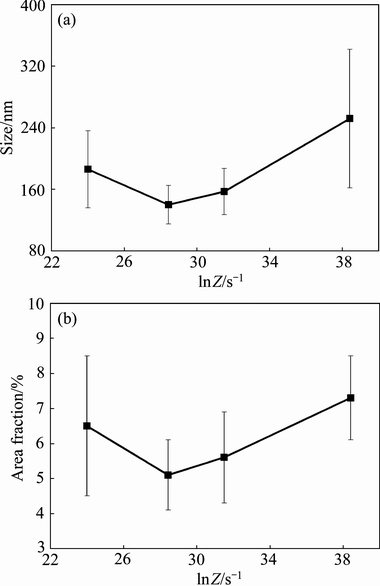

图8所示为淬火速率1.8 ℃/s时η相尺寸与面积分数统计。从图8中可以发现,η相尺寸与面积分数均随Z参数的增加先减小而后增加。lnZ=28.44时,η平衡相的尺寸和面积分数均是最小,分别约为140 nm和5.0%,lnZ=38.41时,η平衡相的尺寸和面积分数均最大,其值分别约为252 nm和7.3%。这种趋势正好与淬火敏感性的趋势相同。上述研究表明,Al3Zr粒子与基体的错配度越小析出粗大η相尺寸越小、面积分数越低,从而降低合金的淬火敏感性。

3 分析与讨论

热变形是Al-Zn-Mg-Cu合金成型中的重要过程,热变形后的变形储能对固溶处理过程中的再结晶程度有重要影响,再结晶过程的界面移动是变形储能推动与Al3Zr粒子钉扎相互作用的过程。变形储能推动力大于Al3Zr粒子的钉扎阻力,则再结晶形核且长大,相反则是抑制再结晶过程。要抑制再结晶可以通过增强Al3Zr粒子在基体中对位错和界面钉扎力,当Z参数值高时,耗散系数低,说明变形储能高,同理Z参数值低则变形储能低。消耗变形储能主要是回复与再结晶过程,因此促进回复的进行,消耗变形储能,则再结晶过程将不易进行。高Z参数值,变形储能高,所以合金的再结晶程度随Z参数降低而减小。当Z参数低时,再结晶程度则随变形储能的减小而增加,这是因为低Z参数的变形储能在热变形过程中已经通过动态回复或动态再结晶耗散了一部分,这部分组织在固溶处理下,会发生动态再结晶长大和回复亚晶长大为再结晶。所以在这两种机制的中间必然存在一个热变形及固溶处理后再结晶程度最小的制度,相应即是在lnZ=28.44至lnZ=28.62范围内。Al3Zr粒子之所以能够钉扎界面及位错,主要是因为其与基体界面共格。热变形和固溶处理过程都是高温过程,在热变形储能的推动力作用下,晶界、亚晶界及位错对Al3Zr粒子的作用,使得Al3Zr粒子在尺寸和与基体界面关系上都有所改变。从而改变了再结晶程度和淬火敏感性,因此再结晶程度与Al3Zr粒子尺寸和基体界面关系呈现相同的趋势。

图8 不同热变形参数Z淬火速率为1.8 ℃/s时η相尺寸与面积分数统计

Fig. 8 Size(a) and area fraction(b) of η phase at different Z-parameters and quenching rate of 1.8 ℃/s

淬火敏感性增加是因为过饱和固溶体不稳定,在淬火速率较低的时候,固溶体空位溶度降低,伴随着粗大η相在淬火过程中析出,基体中溶质原子过饱和固溶体浓度也降低[12-13]。溶质原子在过饱和固溶体中浓度的降低,引起析出强化相η′的体积分数减少;再结晶程度高的热变形制度其晶粒粗大,晶界上会有η相析出,晶界切割Al3Zr粒子多,促使其成为η相异质形核点[14]。在亚晶组织多的热变形制度下,亚晶及亚晶界上析出的η相数量多,亚晶的尺寸大小,直接影响亚晶界的含量。总之,Al3Zr粒子、晶界、亚晶界三者共同影响过饱和固溶体溶度,影响粗大η相析出,不同的组织成分,析出的粗大η相含量不同,当三者的协同影响最小时,材料的淬火敏感性最小。再结晶含量最低且亚晶尺寸足够大,导致可供η相析出的高能界面最少,因此,在lnZ=28.44至lnZ=28.62范围内,淬火敏感性达到最小值。

选择合理的热变形制度,可以促进回复的进行,降低变形储能,降低再结晶程度,减少晶界切割Al3Zr粒子,从而降低合金的淬火敏感性[15]。再结晶程度低,亚晶均匀较大的微观组织中,会出现最小的淬火敏感性。因此,在变形温度387~434 ℃、变形速率0.23~1.23 s-1,变形温度443~450 ℃、变形速率0.61~1.77 s-1区域内合金的淬火敏感性最低。相对于热变形过程的最佳变形区域变形温度387~450 ℃,变形速率1.8~4.5 s-1范围有所不同,是因为最佳热变形条件和最小淬火敏感性要求不同,固溶处理和热变形储能的影响,改变了合金的微观组织结构。错配度越小析出η相越小,错配度越大析出η相尺寸越大。Al3Zr粒子与基体界面关系会影响粗大η相析出,提高淬火敏感性;错配度越大,界面能越大[16],析出η相越粗大。

4 结论

1) 随Z参数值增加,硬度先增加后减小,再结晶程度和淬火敏感性则先减小后增加,在lnZ=28.44至lnZ=28.62范围内,室温水淬硬度值最大,为188.8HV;而再结晶分数最小,为3.5%;空气淬火较室温水淬火硬度下降率最小值,为2.5%。根据Z参数值范围确定淬火敏感性最小区间对应的热变形加工制度为变形温度387~434 ℃、变形速率0.23~1.23 s-1,变形温度443~450 ℃、变形速率0.61~1.77 s-1。

2) 淬火敏感性是由于微观组织中的Al3Zr粒子、晶界及亚晶界析出粗大η相导致过饱和固溶体溶度降低所致。不同的热变形制度会导致组织中Al3Zr粒子相界、晶界及亚晶界含量不同当三者协同影响最小时,合金具有最小的淬火敏感性。随着Z参数值增加,Al3Zr粒子尺寸及与基体的错配度与再结晶程度趋势相同,尺寸与错配度越小析出粗大η相尺寸越小,面积分数越低。

REFERENCES

[1] CHAKRABARTI D J, LIU J, SAWTELL R R, VENEMA G B. New generation high strength high damage tolerance 7085 thick alloy product with low quench sensitivity[J]. Materials Forum, 2004, 28: 969-974.

[2] ZHENG Yu-lin, LI Cheng-bo, LIU Sheng-dan. Effect of homogenization time on quench sensitivity of 7085 aluminum alloy[J]. Transactions of Nonferrous Metals Society of China, 2014, 24(7): 2275-2281.

[3] LIU S D, LIU W J, ZHANG Y. Effect of microstructure on the quench sensitivity of AlZnMgCu alloys[J]. Journal of Alloys and Compounds, 2010, 507(1): 53-61.

[4] 张新明, 刘文军, 李红萍. 轧制变形速率对7050铝合金板材淬火敏感性的影响[J]. 中国有色金属学报, 2011, 21(9): 2060-2067.

ZHANG Xin-ming, LIU Wen-jun, LI Hong-ping. Effect of rolling rates on quench sensitivity of 7050 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(9): 2060-2067.

[5] 张新明, 刘文军, 刘胜胆. 热轧变形量对7050铝合金淬火敏感性的影响[J]. 材料热处理学报, 2010, 31(6): 33-38.

ZHANG Xin-ming, LIU Wen-jun, LIU Sheng-dan. Effect of rolling reduction on quench sensitivity of 7050 aluminum alloy[J]. Transactions of Materials and Heat Treatment, 2010, 31(6): 33-38.

[6] LI Cheng-bo, LIU Sheng-dan, ZHANG Xin-ming. Grain structure effect on quench sensitivity of Al-Zn-Mg-Cu alloy[J]. Transactions of Nonferrous Metals Society of China, 2016, 26(9): 2276-2282.

[7] 韩建鹏. 热终压缩温度对7050铝合金显微组织和淬火敏感性的影响[D]. 长沙: 中南大学, 2012.

HAN Jian-peng. Effects of finishing hot-compression temperature on microstructure and quenching sensitivity of 7050 aluminium alloy[D]. Changsha: Central South University, 2012.

[8] 陈送义, 陈康华, 彭国胜, 梁 信, 陈学海. 热变形温度和淬火速率对7085铝合金组织和性能的影响[J]. 中国有色金属学报, 2012, 22(4): 1033-1038.

CHEN Song-yi, CHEN Kang-hua, PENG Guo-sheng, LIANG Xin, CHEN Xue-hai. Effect of hot deformation temperature and quench rate on microstructure and property of 7085 aluminum alloy[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(4): 1033-1038.

[9] ZHANG Y, BETTLES C, ROMETSCH P A. Effect of recrystallisation on Al3Zr dispersoid behaviour in thick plates of aluminium alloy AA7150[J]. Journal of Materials Science, 2014, 49(4): 1709-1715.

[10] 刘胜胆, 李承波, 李璐璐. 7055铝合金厚板的淬透性[J]. 中国有色金属学报, 2012, 22(6): 1564-1569.

LIU Sheng-dan, LI Cheng-bo, LI Lu-lu. Hardenability of 7055 aluminum alloy plate[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(6): 1564-1569.

[11] 刘文军. Al-Zn-Mg-Cu铝合金淬火析出行为及淬火敏感性研究[D]. 长沙: 中南大学, 2011.

LIU Wen-jun. The research about the quench induced precipitation and quenching sensitivty of Al-Zn-Mg-Cu alloys[D]. Changsha: Central South University, 2011.

[12] LI Pei yue, XIONG Bai qing, ZHANG Yong an, LI Zhi hui, ZHU Bao hong. Quench sensitivity and microstructure character of high strength AA7050[J]. Transactions of Nonferrous Metals Society of China, 2012, 22(2): 268-274.

[13] GODARD D, ARCHAMBAULT P, AEBY-GAUTIER E. Precipitation sequences during quenching of the AA 7010 alloy[J]. Acta Materialia, 2002, 50: 2319-2329.

[14] LIU S D, LI C B, HAN S Q, ZHANG X M. Effect of natural aging on quench-induced inhomogeneity of microstructure and hardness in high strength 7055 aluminum alloy[J]. Journal of Alloys and Compounds, 2015, 625: 34-43.

[15] ZHANG X M, LIU W J, LIU S D. Effect of processing parameters on quench sensitivity of an AA7050 sheet[J]. Materials Science and Engineering A, 2011, 528: 795-802.

[16] SAHA S, TODOROVA T Z, ZWANZIGER J W. Temperature dependent lattice misfit and coherency of Al3X(X=Sc, Zr, Ti and Nb) particles in an Al matrix[J]. Acta Materialia, 2015, 89: 109-115.

Effect of hot deformation parameters on quenching sensitivity of Al-Zn-Mg-Cu aluminum alloy

LI Cheng-bo1, 2, DENG Yun-lai1, LIU Sheng-dan1, LI Jian-xiang2, ZHANG Xin-ming1

(1. School of Materials Science and Engineering, Central South University, Changsha 410083, China;

2. Guangdong Hoshion Industrial Aluminium Co.,Ltd., Zhongshan 528463, China)

Abstract: The effects of hot deformation parameters on the quenching sensitivity of Al-Zn-Mg-Cu aluminum alloy were studied by hot compression test, OM and TEM. The results show that, when Z-parameter increases, the hardness increases firstly and then decreases, while the degree of recrystallization and quenching sensitivity decrease firstly and then increase. The hardness of RT water quenching is the highest (188.8HV). The recrystallization fraction is the smallest (3.5%), when lnZ ranges from 28.44 to 28.62, at the same time, the decline of minimum hardness after air quenching reaches 2.5% comparing with that of RT water quenching. According to the Z parameter, it can be determined that the corresponding thermal deformation institution to the minimum zone of quenching sensitivity are temperature 387-434 ℃, deformation rate 0.23-1.23 s-1 and temperature 443-450 ℃, deformation rate 0.61-1.77 s-1. The auenching sensitivity is caused by micro particles as Al3Zr, the coarse η phase precipitates on grain boundary and subgrain boundaries, leading to solubility of supersaturated solid solution decreasing. Different thermal deformation institution will result in different Al3Zr phase boundaries, grain boundaries and sub-grain boundaries. The less the synergy effect is, the better the quenching sensitivity is. With the Z-parameter increases, the grain size of Al3Zr particles and the mismatch of that with the matrix show the same tendency with the recrystallization degree, the lower the grain size and mismatch are, the smaller the area fraction of recrystallization is.

Key words: Al-Zn-Mg-Cu aluminum alloy; Z-parameter; quenching sensitivity; quenching precipitation

Foundation item: Project(2012CB619500) supported by the National Basic Research Development Program of China; Project(2016YFB0300900) supported by the National Key Research and Development Program, China

Received date: 2018-03-19; Accepted date: 2018-05-22

Corresponding author: LI Cheng-bo; Tel: +86-731-88830265; E-mail: csulicb@qq.com

(编辑 王 超)

基金项目:国家重点基础研究发展计划资助项目(2012CB619500);国家重点研发计划项目(2016YFB0300900)

收稿日期:2018-03-19;修订日期:2018-05-22

通信作者:李承波,博士后;电话:0731-88830265;E-mail:csulicb@qq.com

[4] 张新明, 刘文军, 李红萍. 轧制变形速率对7050铝合金板材淬火敏感性的影响[J]. 中国有色金属学报, 2011, 21(9): 2060-2067.

[5] 张新明, 刘文军, 刘胜胆. 热轧变形量对7050铝合金淬火敏感性的影响[J]. 材料热处理学报, 2010, 31(6): 33-38.

[7] 韩建鹏. 热终压缩温度对7050铝合金显微组织和淬火敏感性的影响[D]. 长沙: 中南大学, 2012.

[8] 陈送义, 陈康华, 彭国胜, 梁 信, 陈学海. 热变形温度和淬火速率对7085铝合金组织和性能的影响[J]. 中国有色金属学报, 2012, 22(4): 1033-1038.

[10] 刘胜胆, 李承波, 李璐璐. 7055铝合金厚板的淬透性[J]. 中国有色金属学报, 2012, 22(6): 1564-1569.