文章编号:1004-0609(2008)11-1951-07

温度对7075铝合金热变形显微组织演化的影响

李俊鹏,沈 健,闫晓东,毛柏平,闫亮明

(北京有色金属研究总院,北京 100088)

摘 要:

采用Gleeble?1500D热模拟机对7075铝合金进行温度范围300~400 ℃、恒应变速率为1 /s的热压缩实验。对热变形后材料的显微组织进行透射电镜观察,研究温度对7075合金热变形过程中的显微组织演化的影响。结果表明:在本实验条件下7075合金的流变应力曲线为动态回复型流变曲线; 7075合金的显微组织演变经历由无规则排布的位错演化成胞状组织、亚晶组织、亚晶长大等过程;温度升高,显微组织的演化过程缩短,变形材料的亚晶尺寸增大。

关键词:

中图分类号:TG111.7;TG146.2 文献标识码:A

Effect of temperature on microstructure evolution of 7075 alloy during hot deformation

LI Jun-peng, SHEN Jian, YAN Xiao-dong, MAO Bai-ping, YAN Liang-ming

(General Research Institute for Nonferrous Metals, Beijing 100088, China)

Abstract: Hot compression tests of 7075 aluminium alloy were operated on Gleeble?1500D thermal simulator at a constant strain rate of 1 /s and a temperature from 300 to 400 ℃. The microstructures of hot deformed alloy were observed by transmission electron microscopy to research the effect of temperature on microstructure evolution of 7075 Al alloy during hot deformation. The results show that the stress—strain curves under the experimental conditions belong to the type of dynamic recovery. The microstructure undergoes a process of disordered dislocations to cell structure, subgrain structure and subgrain coarsening. With increasing temperature the microstructure evolution process completes earlier and the subgrain size of the deformed material increases.

Key words: 7075 Al alloy; microstructure evolution; dynamic recovery; hot deformation

近年来,金属变形组织与性能的预测和控制成为国际上材料科学领域的热门研究方向,其基础是金属变形组织演化规律研究[1?5]。国外学者对金属的加工过程进行了大量研究,采用不同的模型定性及定量分析其显微组织演化。KOCKS和MECKING等率先建立基于位错密度的单参数模型,对加工硬化过程中的流变应力进行定量分析及预测[5?6]。在此基础上,NES和MARTHINSEN等[7?9]提出MMP模型,ROTERS 等[5, 10?11]提出3IV模型,分别对加工过程中材料的显微组织演化过程进行定性描述以及定量计算,并模拟其流变应力变化,均得到较理想的结果。但其研究对象多为Al-Mg固溶强化型铝合金,温度也多集中于中低温范围,对析出强化型合金热加工过程中的显微组织演化研究尚未见报道。

7075铝合金是广泛应用的高强铝合金之一,为析出强化型合金,对其热变形行为的研究多集中于其本构方程和热加工后显微组织的研究[12],而对其显微组织演化过程研究的公开报道较少。本文作者通过研究7075合金恒温恒应变速率变形时不同应变条件下的显微组织变化,揭示其显微组织演化规律以及变形温度对其的影响,为定量分析其显微组织演化过程提供基础,为实现7075合金热加工变形组织的精确控制提供理论指导。

1 实验

实验用7075合金取自西南铝业(集团)有限责任公司提供的工业化铸造扁锭,铸锭化学成分为(质量分数,%):Zn 5.67,Mg 2.80,Cu 1.64,Mn 0.30,Fe 0.25,Si 0.09,Cr<0.22,Ni<0.05,Ti<0.06,其余为Al。铸锭经470 ℃,32 h均匀化处理并机加工成d 10 mm×15 mm的Rastegaev 型压缩试样[13],其轴向为铸造厚度方向。

在Gleeble?1500D热模拟机上进行等温压缩实验。在圆柱试样两端的浅槽内填充润滑剂,并贴石墨片,以减少摩擦的影响。压缩温度范围为300~400 ℃,应变速率为1 /s,真应变分别为0.05、0.1、0.3和0.7。压缩过程中通过程序设定保持恒定应变速度,温度由Gleeble 1500D热模拟机的计算机系统进行自动补偿,保持基本恒定。样品通过电阻直接加热,加热速度2 ℃/s,保温时间2 min。由Gleeble-1500D热模拟机自动采集应力、应变和温度等数据,绘制不同条件下的真应力—真应变曲线。

热压缩实验完成后,样品快速淬火,以冻结试样高温变形组织。透射电镜(TEM)观察样品取样部位为法向与压缩轴垂直的纵截面的中部位置,样品先进行机械减薄,随后通过电解双喷制成观察样品。TEM观察所用电镜为H?800透射电子显微镜,加速电压为160 kV。

2 实验结果

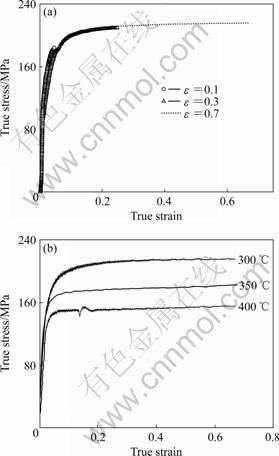

图1(a)所示为变形温度为300 ℃,应变速率为 1 /s,应变量分别为0.1、0.3和0.7时7075合金的真应力—真应变曲线。观察此3条曲线可以发现,3种实验条件下的真应力—真应变曲线拟合甚佳。在本实验涉及的其他同温度和应变速率、不同应变量的真应力—真应变曲线也具有同样的拟合性,在此不作列举。由于应力与合金的内部显微组织具有对应关系,故应变为0.1、0.3和0.7时金属的显微组织可以认为是同一材料在其热加工过程中不同阶段的显微组织。通过研究对比不同应变下的显微组织,可以得到7075合金的显微组织演化规律。

图1(b)所示为应变速率为1 /s、应变量为0.7、变形温度分别为300、350和400 ℃条件下7075铝合金的真应力—真应变曲线。由图可知,在等应变速率的条件下,随着变形温度的升高,材料的真应力水平下降。在本实验条件范围内,等温压缩过程中,合金的真应力随应变增大而增大,在应变较小时,曲线斜率(dσ/dε)很大但基本保持恒定;随后曲线趋向圆滑,斜率逐渐减小;而后曲线趋于平缓,但从应力—应变曲线上不能观察到明显的应力峰值或应力值下降现象,表明7075合金本实验条件下动态回复为其主要软化机制[13],未发生明显动态再结晶的迹象,对合金金相组织观测也未发现动态再结晶的证据。

图1 不同实验条件下7075合金的真应力—真应变曲线

Fig.1 True stress—true strain curves of 7075 Al alloy under different experimental conditions: (a) 7075 Al alloy deformed to different strains at 300 ℃; (b) True stress—true strain curves at various temperatures

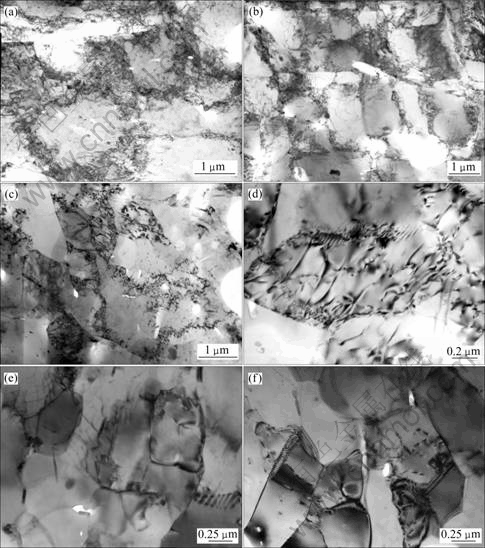

图2所示为在温度300 ℃、应变速率1 /s、不同应变量条件下7075合金的典型TEM组织。图2(a)和(b)

图2 300 ℃变形时不同应变量7075合金的显微组织

Fig.2 Microstructures of 7075 alloy deformed to different strains at 300 ℃: (a), (b) ε=0.1; (c), (d) ε=0.3; (e), (f) ε=0.7

所示为应变0.1条件下的显微组织,为典型的位错胞状组织。在图2(a)中可以观察到局部为等轴的位错胞状组织,胞晶壁较厚,为0.3~0.5 μm,在胞晶壁内可以观察到大量的位错缠结,形成高密度的位错网络,但其位错线较长直,胞晶内局部还可以观察到细小的析出相。 由图2(b)中可以观察到胞状组织呈现一定取向;局部胞晶边界锐化,显示其正通过位错反应演化成为亚晶界。图2(c)和(d)所示为应变0.3时合金的微观组织,在图中可以观察到合金局部仍存在位错胞状组织,但胞壁已经锐化,位错密度降低,胞晶内位错密度也降低,在图2(c)左上角可以观察到亚晶界的形成。图2(d)所示为处于亚晶形成状态的显微组织,其亚晶界已逐渐清晰,表明合金在变形温度300 ℃、应变0.3时,胞晶组织已开始向亚晶组织转变。图2(e)和(f)所示为应变0.7时合金的微观组织,可以观察到亚晶发展已相当完善,亚晶尺寸介于0.4~0.6 μm之间,亚晶内位错密度已经大大降低,但亚晶未见明显长大迹象,在亚晶界上可以观察到第二相粒子,对亚晶的长大具有阻碍作用,关于第二相粒子对显微组织演化的影响将在另文中阐述。

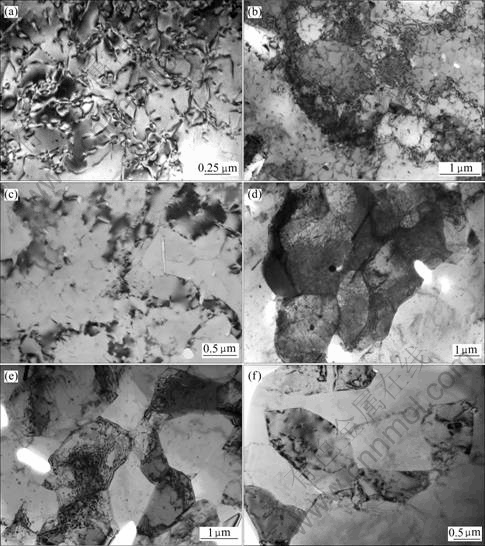

图3所示为温度350 ℃、应变速率1 /s、不同应变条件下7075合金的典型显微组织。图3(a)所示为应变0.05的典型显微组织。图中可以观察到大量的位错缠结,位错排列的方向性较弱,未形成位错胞状组织。图3(b)和(c)所示为应变0.1时的显微组织,在图3(b)中可以观察到胞晶组织,但胞晶界较薄且不均匀,其胞晶尺寸大于图2(a)和图2(b)中的胞晶。图3(c)中可以观察到较清晰的亚晶界,说明在此条件下局部区域

图3 350 ℃变形时不同应变量7075合金的显微组织

Fig.3 Microstructures of 7075 alloy deformed to different strains at 350 ℃: (a) ε = 0.05; (b), (c) ε = 0.1; (d), (e) ε = 0.3; (f) ε = 0.7

胞晶已经向亚晶转变,而在变形温度为300 ℃时此转变所对应应变为0.3,由此可见,变形温度升高,胞晶演化为亚晶的进程加快。图3(d)和(e)所示为应变0.3时的典型显微组织,亚晶组织呈现一定取向,局部亚晶内含有大量位错,在两图中均观察到亚晶长大迹象。图3(e)中右上侧可以观察到亚晶通过合并长大。图3(f)所示为应变0.7时的典型显微组织,此时,亚晶进一步长大,亚晶尺寸在1~2 μm之间,亚晶内位错密度降低,但未发现完全动态再结晶的迹象。

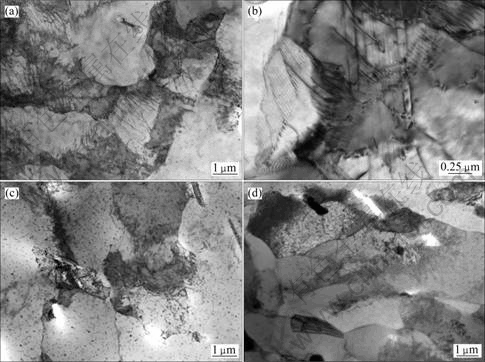

图4所示为在温度400 ℃、应变速率1 /s、不同应变量条件下7075合金的典型显微组织。图4(a)和(b)所示为应变0.1时的典型显微组织。在图中未发现位错胞状组织,存在亚晶组织的长大迹象,亚晶内位错呈现规则排列。在图4(b)中可以观察到亚晶界附件的位错滑移带,亚晶组织特征不同于300和350 ℃时的显微组织特征。图4(c)所示为应变0.3时的显微组织。由图可知,亚晶尺寸进一步长大,亚晶大小在2~3 μm之间,晶内位错密度进一步降低,但未观察到发生动态再结晶的迹象。图4(d)所示为应变0.7时的显微组织,由图可以观察到亚晶长大,并且在左上角可以观察到亚晶长大受阻现象,这是由于在亚晶界上具有大量的第二相粒子,增大了亚晶界迁移的阻力,阻碍了亚晶的进一步长大;在图中左上角可以观察到一个较大的析出相,其尺寸约为0.5 μm,在前面的实验条件下均存在此种粒子,但在电解双喷制样过程中,此颗粒易脱落而形成空洞。分析认为此析出相为在均匀化过程中未完全溶解的稳定相,在此粒子周围的亚晶内可以观察到位错塞积现象。

图4 400 ℃变形时不同应变量7075合金的显微组织

Fig.4 Microstructures of 7075 alloy deformed to different strains at 400 ℃: (a), (b) ε = 0.1; (c) ε = 0.3; (d) ε = 0.7

3 讨论

由实验观察结合理论研究表明,在本实验条件下,7075合金显微组织演化经历由无规则排布的位错形态演化成胞晶组织。随应变的增大,演化成为亚晶组织,而后发生亚晶长大,但在本实验条件下未观察到动态再结晶发生的现象。

根据应力—应变曲线分析,本实验条件下发生动态回复型流变,可分为如下3个阶段:显微应变阶段,屈服变形阶段和稳态流变阶段[13]。在应力应变曲线上,这3个阶段分别对应于d σ/d ε值较大且恒定阶段、d σ/d ε值逐渐减小阶段和随后的d σ/d ε值较小且恒定阶段。结合TEM观察,显微应变阶段对应着无规则排列位错演化为等轴状胞晶组织,屈服变形阶段则与胞晶转变为亚晶相对应。

当变形量较低时,金属内的位错组态多属于无规则状态,局部有缠结现象[6],如图3(a)所示。根据位错运动的基本理论[15],位错运动过程中,阻力可分为长程内应力及短程的局部障碍力。长程内应力为晶体内所有位错弹性应力场的叠加结果;短程的局部障碍包括林位错和固熔原子等。在变形初始阶段,位错产生并在外应力作用下运动,晶体内应力较小,形成较长直的位错,随应变增加,位错大量增殖,导致晶体内长程内应力增加,加之7075合金中第二相粒子的影响,可动位错的平均可动自由程减小,位错开始在局部塞积或相互缠结形成位错网,这对其他位错的运动形成新的阻碍,最终在外加应力的作用下,位错大量缠结形成位错胞状组织。胞内位错密度较低,而胞壁的位错密度非常高,如图2(a)和(b)所示。研究结果表明:随应变量增加,位错胞状组织的形态会发生变 化[16?17]。当应变量较小时,只是在某些局部区域形成一些不完整的位错胞状结构,胞壁不完整,胞壁内的位错线比较长直,但略有缠结,分布比较松散。当显微应变阶段变形量较大时,胞壁中的位错线长度随应变增加而逐渐变短,并进一步缠结,胞壁变得逐渐连续,完整的包围位错胞的小区域。随着应变量增大,伴随着胞壁中的位错线缠结现象加剧,胞壁的厚度变小,位错胞的排列呈现出一定的方向性,从图2(b)中可以观察到这一现象。

当开始进入屈服变形阶段时,位错胞的尺寸逐渐减小,同时位错界面两侧晶体的取向差逐渐加大。这是由于胞内的位错进入胞壁,通过攀移与胞壁内的异号位错相抵消,位错密度有所下降。随回复过程的进一步发展,胞壁中的位错逐渐形成低能态的位错网络,胞壁变得比较清晰而成为亚晶界,如同2(d)和图3(c)所示,随后亚晶在外加应力和热激活的作用下,通过亚晶界的迁移而逐渐长大,亚晶粒内的位错密度则进一步下降。

对比观察图2、3和4可以发现,变形温度对7075合金的显微组织有显著影响,在不同温度同应变条件下所对应的显微组织形态存在差别,特别是在低应变条件下差别较大;变形温度升高,亚晶尺寸增大。

本实验条件下,材料变形过程中主要由加工硬化和动态回复决定显微组织的演化过程,其实质为位错的产生、运动和湮灭。动态回复主要体现在三维位错网络和亚晶结构的演化。

HIRSTH[5]和NES[7]指出,在室温到中温高应变状态变形时,位错网络的长大受热激活滑移所控制,也就是,远离固溶原子或第二相粒子的螺位错上攀移割阶的热激活运动,其原因是,在此条件下可动螺位错上刃型割阶快速累积。在中应变到低应变的高温蠕变状态下,由于存储位错的密度会随着温度的升高而降低,当不再发生割阶饱和时,攀移是其最可能的控制位错间相互作用速率的运动方式。在实验过程中,在300 ℃和350 ℃时均可以观察到位错胞状组织,但在同样应变条件下,350 ℃时胞状组织转化为亚晶的程度要大。这是因为其控制反应的速率为位错的热激活,升高温度必会增大位错的攀移速率,进而增大胞晶内位错与胞晶壁内位错反应的速率,使胞晶壁在高温时易在小应变的情况下转化为亚晶组织。在400 ℃时未观察到位错胞状组织,产生这种现象的原因可能为在比实验条件更小的应变下已完成胞状组织向亚晶组织的转变,这需要进一步的实验验证。

在动态回复情况下,亚晶界具有很大活动性,亚晶界的运动由于可动位错而加速[7, 14]。这是由于通常在热变形过程中动态亚晶结构保持等轴状,这意味着任何晶界都必须以通过分量定义的平均速度运动。为保持这种等轴晶界结构,亚晶界必须是可弯曲的,然而只有在亚晶界内组成晶界网络的位错结构的组分可以连续地改变时,亚晶界才是可弯曲的。在动态回复情况下,亚晶界分解成多Burgers常数的移动位错,这就会提供亚晶界的可弯曲性和热激活运动性。这种可动位错与移动晶界之间的相互反应是在动态比静态条件下亚晶界可移动性增强的原因。这可以解释在本实验过程中观察到的亚晶界弯曲长大现象,特别是在图4(b)中,由于温度升高,可动位错的活动性增强,进而提高了亚晶界的活动性,向相邻亚晶内长大。随着温度升高,亚晶界的活动性进一步增强,亚晶长大加剧,亚晶尺寸增大。

4 结论

1) 在应变速率为1 /s、变形温度为300~400 ℃时7075合金的流变应力曲线为动态回复型流变曲线,未观察到发生动态再结晶的迹象。

2) 对不同温度和应变条件下7075合金的显微组织观察表明,7075合金显微组织演化经历由无规则排布的 位错演化成胞状组织、亚晶组织、而后发生亚晶长大,仅发生动态回复,未发生动态再结晶。

3) 由于热激活作用的影响,7075合金的显微组织的演化在高温时会先于低温时完成;随温度升高,亚晶界的可动性增强,亚晶长大加剧,亚晶尺寸增大,亚晶尺寸在300 ℃时为0.4~0.6 μm,350 ℃时为1~ 2 μm,400 ℃时亚晶尺寸为2~3 μm。

[1] SELLARS C M. Modelling microstructural development during hot rolling[J]. Mater Sci Technol, 1990, 16(11): 1072?1078.

[2] HIRSCH J. Thermomechanical control in aluminium sheet production[J]. Materials Science Forum, 2003, 426(1): 185?194.

[3] SHEN Jian, GOTTSTEIN G. Modelling of microstructure evolution of aluminium alloy during thermomechanical processing[J]. Materials Science and Technology, 2001, 9(3): 329?333.

[4] JAKOBSEN B, POULSEN H F, LIENERT U. Formation and subdivision of deformation structures[J]. Science, 2006, 312: 889?892.

[5] HIRSTH J. Virtual fabrication of aluminum products- microstructure modeling in industrial aluminum production[M]. Weinheim: WILEY-VCH Verlag GmbH&Co KgaA, 2006: 83?110.

[6] KOCKS U F, MECKING H. Physics and phenomenology of strain hardening: the FCC case[J]. Progress in Materials Sciences, 2003, 48: 171?273.

[7] NES E. Modelling of work hardening and stress saturation in fcc metals[J]. Progress in Materials Science, 1998, 41: 129?193.

[8] NES E, MARTHINSEN K, RUNNING B. Modelling the evolution in microstructure and properties during processing of aluminium alloys[J]. Journal of Materials Processing Technology, 2001, 117: 333?340.

[9] NES E, PETTERSEN T, MARTHINSEN K. On the mechanisms of work hardening and flow-stress saturation[J]. Scripta Mater, 2000, 43: 55?62.

[10] ROTERS F, RAABE D, GOTTSTEIN G. Work hardening in heterogeneous alloys-a micro-structural approach based on three internal state variables[J]. Acta Mater, 2000, 48(17): 4184?4189.

[11] MA A, ROTERS F, RAABE D. A dislocation density based constitutive law for BCC materials in crystal plasticity FEM[J]. Computational Materials Science, 2007, 39: 91?95.

[12] 林高用, 张 辉, 郭武超, 彭大暑. 7075铝合金热压缩变形流变应力[J]. 中国有色金属学报, 2001, 11(3): 421?425.

LIN Gao-yong, ZHANG Hui, GUO Wu-chao, PENG Da-shu. Flow stress of 7075 aluminium alloy during hot compression deformation[J]. The Chinese Journal of Nonferrous Metals, 2001, 11(3): 412?415.

[13] 沈 健. 2091Al-Li合金高温塑性变形研究[D]. 长沙: 中南工业大学, 1996.

SHEN Jian. Study on the plastic deformation behaviors of 2091 Al-Li alloy at elevated temperatures[D]. Changsha: Central South University of Technology, 1996.

[14] NES E, MARTHINSEN K, BRECHET Y. On the mechanisms of dynamic recovery [J]. Scripta Materialia, 2002, 47(9): 607?611.

[15] 张俊善.材料的高温变形与断裂[M]. 北京: 科学出版社, 2007: 28?41

ZHANG Jun-shan. Deformation and failure of materials at elevated temperature[M]. Beijing: Science Press, 2007: 28?41.

[16] 单凤兰, 李吉学. 形变铜中位错组态的电镜观察[J]. 电子显微学报, 1995(3): 186?188.

SHAN Feng-lan, LI Ji-xue. Electron microscope analysis on dislocation cell configuration in deformed copper[J]. Journal of Chinese Electron Microscope Society, 1995(3): 186?188.

[17] 杨 平. 电子背散射衍射技术及其应用[M]. 北京: 冶金工业出版社, 2007: 41?44.

YANG Ping. Technology and application of EBSD[M]. Beijing: Metallurgical Industry Press, 2007: 41?44.

收稿日期:2008-05-15;修订日期:2008-08-07

通讯作者:沈 健,教授级高级工程师,博士;电话:010-82241261;传真:010-62012579;E-mail: jshen@grinm.com