文章编号:1004-0609(2014)07-1761-10

过共晶Al-18%Si合金受控扩散凝固组织与行为

周宏伟1,李元东1, 2,马 颖1, 2,张心龙1,刘兴海1

(1. 兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室,兰州 730050;

2. 兰州理工大学 有色金属合金及加工教育部重点实验室,兰州 730050)

摘 要:

采用受控扩散凝固(CDS)技术制备过共晶Al-18%Si合金,研究其凝固组织随低温母合金温度变化的演变规律和凝固行为本质。结果表明:受控扩散凝固能抑制初生硅相的过度各向异性生长,有效改善合金凝固组织结构。采用适当温度的Al-25%Si合金(800 ℃)和纯Al(580 ℃)混合进行受控扩散凝固时,凝固组织中初生硅相分布均匀,无宏观偏析,且其平均尺寸达到42.85 μm。当纯Al温度偏低时,凝固组织中初生硅相偏聚严重;当纯Al温度较高时,凝固组织中初生硅相尺寸偏大。分析表明:在受控扩散凝固过程中,固-液界面前沿形成了较小的“成分过冷”,初生硅相在过冷区内趋于平界面生长。溶质原子扩散距离的平方与平衡温度成对数关系,温度愈高,扩散愈充分,宏观偏析愈少。

关键词:

过共晶Al-18%Si合金;受控扩散凝固;平衡温度;溶质扩散;初生硅;

中图分类号:TG249; TG146.2 文献标志码:A

Microstructure and solidification behavior of Al-18%Si hypereutectic alloy prepared by controlled diffusion solidification

ZHOU Hong-wei1, LI Yuan-dong1, 2, MA Ying1, 2, ZHANG Xin-long1, LIU Xing-hai1

(1. State Key Laboratory of Advanced Processing and Recycling of Nonferrous Metals,

Lanzhou University of Technology, Lanzhou 730050, China;

2. Key Laboratory of Nonferrous Metal Alloys and Processing, Ministry of Education,

Lanzhou University of Technology, Lanzhou 730050, China)

Abstract: Using the controlled diffusion solidification (CDS) technology, the predetermined hypereutectic Al-18%Si alloy was prepared. The solidification microstructure evolutions of Al-18%Si alloy with the changing temperatures of low–temperature precursor alloy and solidification behavior were investigated. The results show that, the anisotropy growth of primary Si phase is inhibited by the CDS during solidification process, which can effectively improve the solidification microstructure of Al-18%Si alloy. Adopting an appropriate precursor alloys mixing condition, which is Al-25%Si alloy at 800 ℃ and pure Al at 580 ℃, the distribution of primary Si phase is uniformly and the average size of Si phase is 42.85mm in the solidification microstructure. When the temperature of pure Al is too low, serious segregation of primary Si phase exists in the solidification microstructure, and when the temperature of pure Al is too high, the average size of primary Si phase is large. The analysis results show that, during the little constitutional supercooling forming on the interface of solid-liquid in controlled diffusion solidification process, the primary Si phase tends to planar interface growth. The relationship between diffused distance square of solute and equilibrium temperature is logarithmic, the higher the equilibrium temperature, the more sufficient the solute diffusion, and the less the segregation.

Key words: hypereutectic Al-18Si alloy; controlled diffusion solidification; equilibrium temperature; solute diffusion; primary silicon phase

受控扩散凝固(Controlled diffusion solidification)是通过控制两种不同成分和温度的母合金的混合来控制合金的凝固过程,最终得到非枝晶的目标合金,是一种通过控制质量流来有效改善合金凝固组织的新工艺。CDS是在1980年首次由LANGFORD 等[1]提出并用于解决变形合金的热裂问题,经过多年的研究和发展,CDS已成为一种细化晶粒、提高合金性能的方法。SAHA等[2]、SYMEONIDIS等[3]、GABRIEL等[4]和KHALAF等[5]针对变形铝合金一直致力于CDS方面的研究,力求解决变形铝合金铸造过程中的热裂等问题。APELIAN等[6]、KHALAF等[7]和SAHA[8]基于热力学和动力学提出了CDS的相关理论假设。迄今为止,关于CDS的研究主要集中在亚共晶铝系合金,对过共晶铝系合金,尤其是过共晶铝硅合金的CDS研究鲜有文献报道。

过共晶铝硅合金以其高的耐磨性、耐蚀性、导热性和低的密度、线膨胀系数而成为理想的汽车活塞材料[9]。但是过共晶铝硅合金由于其凝固温度范围宽,铝的凝固收缩比大,传统凝固成形过程中初生硅相易长大成大块状或板片状,割裂了铝基体,严重影响合金的力学性能及后续加工性能[10]。因此,减小过共晶铝硅合金凝固组织中初生硅相的尺寸、改善初生硅相的形貌和分布成为亟待解决的攻关性难题,目前,国内外研究人员主要采用变质剂处理[11-13]、快速凝固[14-15]、挤压铸造[16] 、熔体预处理[17-18]、半固态技术[19-21]细化初生硅相。

本文作者采用受控扩散凝固(CDS)技术制备Al-18%Si(质量分数)过共晶合金,力求抑制初生硅相的生长,控制初生硅相的形貌和分布,改善合金的凝固组织,提高合金力学性能,并探索受控扩散凝固的行为过程。

1 实验

以过共晶Al-25%Si合金(合金1)和高纯Al(99.99%)(合金2)为母合金原料,采用受控扩散凝固(CDS)技术制备过共晶Al-18%Si(合金3)目标合金。

受控扩散凝固的实验方法为:按过共晶Al-25%Si合金与纯Al的质量比为2.571:1分别称取一定量的过共晶Al- 25%Si合金和纯Al母合金坯料,过共晶Al-25%Si合金在SG-7.5-10坩埚电阻炉(Ⅰ)中经加热熔化、精炼后控制在温度θ1,纯Al在SG-7.5-10坩埚电阻炉(Ⅱ)中经加热控制在温度θ2,将温度为θ1的过共晶Al-25Si合金熔体通过漏斗(预热到温度θ1)与温度为θ2的纯Al以0.170 kg/s的速率进行混合,其混合工艺如图1所示。同时,采用两根热电偶分别测量混合之后目标合金熔体内上部a处和下部b处的温度θu和θd,并用16通道温度采集系统采集记录。待目标合金熔体快速冷却凝固后,分别在凝固组织的a′处和b′处取样,经打磨、抛光之后用1 mLHF+3 mLHCl+5 mLHNO3溶液腐蚀40~60 s,在 MEF-3 金相显微镜上观察、拍照,分析其凝固组织。采用Image-Pro Plus5.0 软件计算晶粒尺寸和形状因子。

为对比分析受控扩散凝固对过共晶Al-18%Si合金凝固组织的影响,还研究了Al-18%Si合金自然冷却的凝固组织,即将Al-18%Si合金置于石墨坩埚中加热至720 ℃熔化,随即置于空气中自然冷却凝固。

图1 受控扩散凝固工艺图

Fig. 1 Schematic diagram of controlled diffusion solidification

2 结果与讨论

2.1 受控扩散凝固中高低温母合金温度的选定

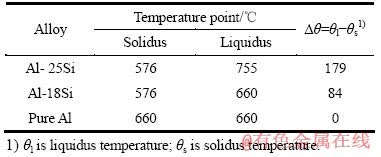

表1所列为本研究所用到的纯Al及Al-Si合金对应的固液相线温度。采用CDS制备的过共晶Al-18%Si目标合金的共晶温度为576 ℃,其液相线温度为660 ℃。

合金熔体是由一定幻数的原子团簇和溶质原子共同组成,一定温度下,原子团簇的尺寸和结构保持着一定的稳定性。熔体温度升高,原子团簇向小尺寸数量占优方向发展;熔体温度降低,原子团簇向大尺寸数量占优方向发展。这些大尺寸的原子团簇可成为金属凝固过程中“准晶胚”,大尺寸的原子团簇越多,相同凝固条件下临界晶核的准晶胚就越多[22] ,因此,受控扩散凝固采用的Al-25%Si母合金温度应接近于液相线。

表1 实验所用合金对应的固相线和液相线温度

Table 1 Solidus and liquidus temperatures for Al-Si alloys

在受控扩散凝固过程中,高硅母合金和低硅母合金的温差越大,受到的激冷作用越强,大尺寸的原子团簇长大为临界晶核的数量越多,对晶粒细化效果越好。本研究采用高温液态Al-25%Si和低温固态纯Al混合,两种母合金温差较大,Al-25%Si被瞬间激冷,大尺寸的Si原子团簇迅速长大形成大量的临界晶核,低温固态纯Al熔化并向高温Al-25%Si熔体中扩散。混合之后,熔体内的热量扩散较之溶质在熔体内部先扩散均匀达到平衡,因此,熔体温度较之溶质先达到平衡,合金熔体的平衡温度应接近于目标合金Al-18%Si的液相线,不能低于其固相线温度,亦不能太高,否则,受到激冷之后的熔体中形成的临界晶核数量会较少,在晶核的生长过程中能够提供的临界晶核数量就相对较少,最终得到的初生硅相尺寸会有所增大,达不到充分细化初生相的目的。

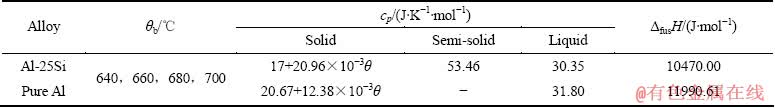

基于以上分析,首先确定Al-25%Si熔体的温度θ1为800 ℃,受控扩散凝固熔体混合之后的平衡温度应在576~750 ℃之间,本工作分别选定640、660、680、700 ℃为受控扩散凝固熔体平衡温度。受控扩散凝固是两种不同状态、不同成分的合金的混合过程,两种合金分别有着各自的内能,但是混合前后总内能是守恒的(忽略空气中散失的热量),根据式(1)、(2)确定低温纯Al的温度θ2分别为375、470、580、660 ℃。计算过程中所需数据部分由Pandat软件计算所得,所需数据如表2所列。

(1)

(1)

(2)

(2)

式中:ΔH1、ΔH2分别为高温母合金和低温母合金的热焓变;θ为母合金温度;θb为混合后熔体的平衡温

度;n为合金的摩尔质量;cp(θ)为合金的等压比热容;ΔfusH为合金的熔化潜热。

2.2 Al-18%Si合金的自然凝固组织与受控扩散凝固组织对比

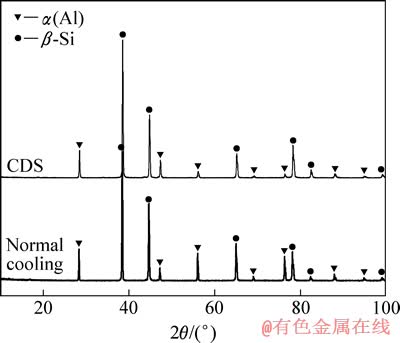

图2所示为自然凝固组织和受控扩散凝固组织的XRD谱。从物相分析可以得到,两种凝固组织都是由α(Al)相和β-Si相组成,并没有新相生成,而且从衍射峰强度上看,各相含量的衍射峰值也没有明显的变化,所以受控扩散凝固只是改善凝固组织相的形貌和分布。

图2 Al-18%Si合金自然凝固组织和受控扩散凝固组织的XRD谱

Fig. 2 XRD patterns of solidification microstructure under normal cooling and controlled diffusion solidification for Al-18%Si alloy

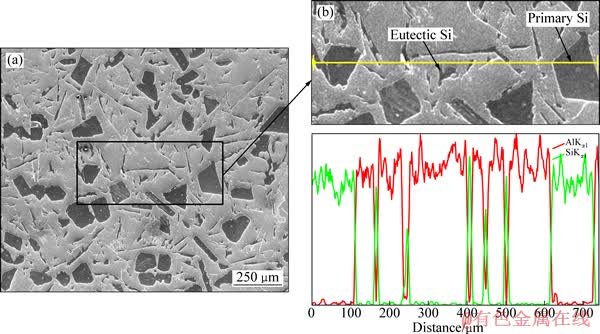

图3所示为Al-18%Si合金自然冷却凝固组织及线扫描能谱。图4所示为受控扩散凝固组织及线扫描能谱。由图4可以看到,自然凝固组织由初生β-Si相和共晶(α+β)相组成。初生β相为大片状和长条状的初生硅,其平均尺寸为85.32 μm,共晶(α+β)相由铝基体和基体上最先析出相的条状共晶硅组成。受控扩散凝固组织由初生β-Si相、共晶(α+β)相和初生α(Al)相组成,初生β-Si相已经明显得到细化,呈五星瓣和多边形状均匀分布于组织中,共晶β呈条状规则分布于铝基体上,少量的蔷薇状初生α(Al)相临近初生β相分布凝固组织中。

表2 热力学计算所需数据

Table 2 Date used in thermodynamic calculation

图3 Al-18%Si合金自然冷却凝固组织低倍SEM像和高倍SEM像线扫描能谱

Fig. 3 Low magnified SEM image (a) and energy spectrum of high magnified SEM image (b) showing solidification microstructures of Al-18%Si alloy under normal cooling in air

图4 Al-18%Si合金受控扩散凝固组织低倍SEM像和高倍SEM像线扫描能谱

Fig. 4 Low magnified SEM image (a) and energy spectrum of high magnified SEM image (b) showing solidification microstructures of Al-18%Si alloy under controlled diffusion solidification

过共晶Al-18%Si合金熔体实际是液相和难熔的硅质点的多相熔体,硅仅以微小质点或近程有序的原子团簇悬浮于熔体中。在自然冷却凝固过程中,当温度缓慢降至液相线时,大尺寸的原子团簇就成为异质形核的核心,随着温度的缓慢降低,熔体中的Si原子得到充分的扩散,围绕这些异质核心,沿着小平面生长,最终长大成为粗大的板片状和长条状初生硅,这与以往文献报道的传统凝固组织相似。当温度降至固相线时,由于初生硅的析出,熔体的温度和溶质浓度均达到了共晶反应温度和浓度,Si原子作为先导相在共晶反应中呈针状不均匀析出,最终形成针片状共晶硅依附于铝基体上的共晶组织。而且初生相产生明显的宏观偏析,共晶组织呈现出微观的不均匀性,这均将严重影响合金的力学性能。

在受控扩散凝固过程中,高温Al-25%Si合金熔体得到低温固态纯Al的瞬间激冷,较多的原子团簇发展为临界晶核,熔体中的Si原子在温度平衡和溶质平衡的凝固过程中向着临界晶核扩散,并最终长大为细小的多边形状初生β-Si相。

2.3 不同平衡温度下过共晶Al -18%Si合金受控扩散凝固组织

图5所示为不同平衡温度下受控扩散凝固铸锭上部a′处和下部b′处的凝固组织。当固态纯Al为375 ℃时,即混合完成后熔体平衡温度为640 ℃时(见图5(a)和(b)),上部凝固组织中初生β-Si相含量极高,且有严重的团聚现象;下部凝固组织初生β-Si相呈细小条状,但其数量极少,上下部宏观偏析现象严重。因为受到激冷之后的Si原子团簇发展成临界晶核的数量极多,在较低的平衡温度下原子扩散缓慢,导致临界晶核无法充分扩散开,在生长过程中堆叠连接成大块状、长条状的初生β-Si相。

图5 不同平衡温度下受控扩散凝固Al-18%Si铸锭上部和下部的凝固组织

Fig. 5 Microstructures of top ((a), (c), (e), (g)) and bottom ((b), (d), (f), (h)) of Al-18%Si by CDS at different equilibrium temperatures

当固态纯Al为470 ℃时,即混合完成后熔体平衡温度为660 ℃时(见图5(c)和(d)),混合之后的熔体中,原子和原子团簇形成的临界晶核未发生足够充分的扩散,造成凝固铸锭上部的初生β-Si相有一定程度的偏聚,但其尺寸相对细小,未有严重的堆叠连接。其下部凝固组织的初生β-Si相含量较之纯Al为375 ℃时有所增加,但其上下部差距仍然较大,宏观偏析明显。

当固态纯Al为580 ℃时,即混合完成后熔体平衡温度为680 ℃时(见图5(e)和(f)),混合后形成的临界晶核和溶质原子相互扩散充分,上下两部分溶质浓度梯度差别极小,上下部的凝固组织中初生β-Si相含量无明显差距,细小且分布均匀,无宏观偏聚产生,且其上下部平均尺寸达到42.85 μm。

当固态纯Al为660 ℃时,即混合完成后熔体平衡温度为700 ℃时(见图5(g)和(h)),上下两部分的凝固组织中溶质扩散充分,初生β-Si相分布均匀,无宏观偏析,但是,其初生β-Si相长大趋势明显,尺寸明显有所增大。

对比以上4种采用受控扩散凝固得到的过共晶Al-18%Si组织可见,当低温固态纯Al为580 ℃时,得到的初生β-Si相尺寸最为细小圆整,且分布均匀,无明显的宏观偏聚产生。固态纯Al温度太低,混合之后的平衡温度较低,溶质原子扩散不充分,宏观偏聚严重,固态纯Al温度太高,激冷之后形成的临界晶核数量较少,凝固组织中的初生β-Si相尺寸偏大。

2.4 过共晶Al-18%Si合金受控扩散凝固行为

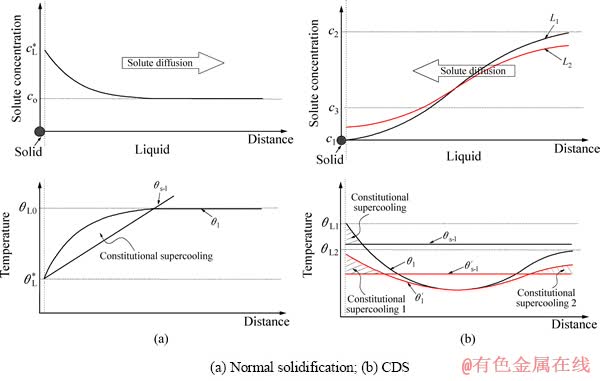

根据Al-Si合金平衡相图,在平衡凝固条件下,过共晶Al-Si合金凝固组织由初生β-Si相和共晶(α+β)相组成。自然凝固接近于平衡凝固条件,其溶质Al的扩散如图6(a)所示。当熔体温度接近于固-液相线时,以熔体中稳定存在的大尺寸原子团簇和细小的预结晶核为形核质点开始形核生长。随着凝固的进行,在固液界面前沿的液相内形成了稳定的溶质富集层,并且液相内溶质Al的浓度随距固-液界面距离的增加而减小。与此相对应,液相线温度θl则由低变高,热量扩散较之溶质扩散要快,因此,固-液界面前沿实际温度θs-l分布线低于液相线温度θl分布线时,在固-液界面前沿形成了“成分过冷区”。“成分过冷”判别式为[23]

(3)

(3)

式中:GL为液相内实际温度梯度;v为固-液界面推进速度;DL为液相中溶质扩散系数;Δθ0=mLc0(1-k0)/k0为结晶温度间隔。

由式(3)可见,结晶温度间隔愈大,“成分过冷”倾向愈大,平界面愈容易破坏。自然凝固时,较大的结晶温度间隔造成较大的“成分过冷”;在过冷区内,Si原子快速向初生Si晶核的小平面堆积,领先生长,形成了大片状和长条状的初生β-Si相;且液相向外排出热流的方向与液固界面向前推移的方向相反,在这个过程中,凝固时间取决于液相向外排出热量的速度。

图6 过关晶Al-Si合金凝固时初生Si相生长界面前沿Al溶质和温度分布

Fig. 6 Distribution of Al solute concentration and temperature in front of growing primacy Si phase for hypereutectic Al-Si alloy solidification

受控扩散凝固(CDS)使合金熔体在微观结构上呈现出较大的温度起伏、能量起伏和成分起伏。在其过程中,由于高温Al-25%Si被低温纯Al瞬间激冷,原有的平衡状态被打破,Si原子在熔体中的溶解度降低,迅速向熔体中大量稳定存在的质点或原子集团附着析出,形成了大量的临界晶核,同时,低温固态纯Al受热迅速熔化。在此过程中,由于强烈的混合冲刷,在混合后的整个熔体内形成了很多个混合在一起的溶质Al的成分贫乏区和成分富集区,并且在每一个微区内温度梯度极小,成分贫乏区大量的初生硅临界晶核向成分富集区扩散并吸收四周的Si原子开始生长,Al原子从成分富集区的液相向成分贫乏区的固相扩散,液相溶质富集层内溶质Al的浓度随距固-液界面距离的增加而增加,与此相对的,液相线温度θl则由高变低再变高,如图6(b)所示,L1为凝固开始时的溶质Al扩散曲线,在凝固开始时,固-液界面前沿实际温度θs-l分布线低于液相线温度θl分布线,固液界面前沿形成了较小的“成分过冷”,凝固界面更趋于平界面生长。

大量的Si原子在成分过冷区内向临界晶核四周堆积,初生β-Si相只能趋于平界面缓慢生长为尺寸较小圆整度较高的多边形状。由于热量扩散较溶质扩散快的多,一段时间之后,区域之间浓度梯度减小,溶质Al扩散曲线如图6(b)中L2所示,浓度变化引起液相线变化至θ′l,而区域实际温度变化至θ′s-l, 此时在溶质Al的贫乏区和富集区都出现了“成分过冷”,在成分贫乏区的过冷区内初生β-Si相继续以平界面生长,成分富集区由于Al原子富集Si原子贫乏使得在成分过冷区内结晶析出初生α(Al)相。

受控扩散凝固是一个控制热量扩散和溶质扩散的过程,凝固是随着液相向外排出溶质进行的,因此,凝固时间与热量和溶质的扩散速率密切相关,而热量扩散速率取决于熔体本身和外界环境,当熔体和外界环境一定的情况下,凝固时间只与溶质扩散系数有关。根据扩散系数与温度之间的关系[24]:

(4)

(4)

式中:D为扩散系数;D0为扩散常数;ΔGm为扩散激活能;R为摩尔气体常数;T为热力学温度。

由菲克第二定律[24]:

(5)

(5)

得其通解:

(6)

(6)

代入初始及边界条件:

(7)

(7)

解式(6)得:

(8)

(8)

查高斯函数误差表[23]得

(9)

(9)

将式(4)代入式(9)简化得

(10)

(10)

由式(10)可以看出,扩散距离的平方与扩散时间呈正比关系,与温度呈指数关系。当扩散时间一定时,温度越高,溶质原子扩散的距离越大,也就是扩散速率越快。在受控扩散凝固过程中,混合之后的平衡温度越高,溶质Al原子和Si原子团簇之间的相互扩散越充分,区域之间的宏观偏聚越少。

2.5 受控扩散凝固行为中的温度变化

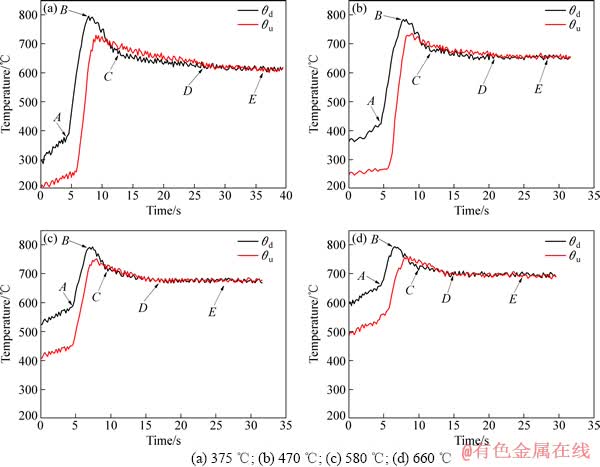

图7所示为受控扩散凝固两母合金混合过程中熔体温度的变化曲线,θu表示在工艺图1中的位置a处测得温度曲线,θd表示在位置b处测得的温度曲线。由图7可以看出,图7(a)~(d)都从A点开始剧烈升温,达到最高点B点之后温度急剧下降,到达C点之时下降趋势转缓,直至两条曲线在D点重合之后温度趋于平稳。

在θd温度曲线上,A点之前的温度为热电偶在b处的固态铝表面测得的温度,其温度曲线是缓慢上升的。在A点之时,高温Al-25%Si合金开始浇入,温度急剧上升;到B点之时浇入结束,θd达到最大值,之后由于固态纯Al的吸热熔化,下部温度急剧降低,θd温度曲线急剧下降;到达C点之时,纯Al熔化停止,下部温度基本达到均衡,伴随着热量的扩散,上下部温差开始缩小,θd曲线下降趋势转缓;到D点之时,两条曲线重合,上下部温度达到平衡。

图7 与不同温度纯Al混合时受控扩散凝固熔体的温度曲线

Fig. 7 Temperature curves of CDS melt mixed with pure Al at different temperatures

位置a处的热电偶在固态铝上方,并未直接接触固态纯Al,因此,混合开始之前θu温度较θd温度要低,混合开始后,θu曲线的上升较θd要晚2~3 s。在混合结束时,上下部区域之间温度梯度极大,并且在下部的各个小区域之间也存在着较大的温度梯度。伴随着下部固态低温纯Al的吸热熔化,下部各区域之间温度梯度逐渐减小,至纯Al熔化停止时,下部区域之间温度梯度达到最小,与此同时,伴随着热量的扩散,上下部之间的温度梯度继续减小,并在D点时近于零,熔体温度达到了平衡。随后,溶质继续发生扩散,当浓度达到平衡时,由于溶质原子的无规则热运动,浓度平衡并未造成熔体温度的变化。期间,θu曲线的最高点较θd的要低,说明在θu达到最高点时,由于下部固态纯Al的熔化吸热并伴随热量的扩散,上部温度有所降低。同时随着热量的扩散,上下部温度梯度的减小,溶质Si原子和大尺寸原子团簇从高浓度向低浓度的区域扩散发生质量传递。

从图7中可以看出,随着固态纯Al温度的升高,混合结束达到D点处温度平衡所需要的时间减少。这是因为固态纯Al的温度越低,混合之后熔化所吸热的热量越多,下部温度越低,同时上部受到的激冷效果更显著,瞬间形核的数量越多,结晶硅放出的潜热也越多,导致上下部的温度梯度增大,达到平衡所需要的时间延长。800 ℃的Al-25%Si 与375 ℃的纯Al混合达到平衡时的温度为618 ℃,与470 ℃纯Al混合后的平衡温度为651 ℃,与580 ℃纯Al混合后的平衡温度为670 ℃,与660 ℃纯Al混合后的平衡温度为789 ℃。与计算选定的温度之间的误差大约为10 ℃,这主要是由实验操作过程中的热量流失所引起。

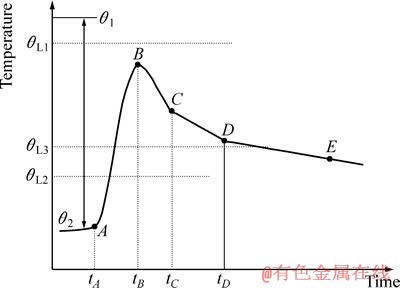

图8 CDS过程温度变化示意图

Fig. 8 Schematic diagram of typical thermal profile observed in CDS process

本研究通过对过共晶Al-18%Si合金受控扩散凝固过程温度的实时测定和对凝固组织的分析,将过共晶Al-18%Si合金受控扩散凝固过程分为3个阶段:

1) 混合阶段:即图8中的AB段,在A点时混合开始,温度为θ1的母合金1开始浇入到温度为θ2的母合金2中,低温固态的母合金2开始升温并熔化,高温母合金1受到激冷而开始形核,并且熔体下部的形核数量少于上部的,在B点时混合结束,熔体温度达到最高。此时,熔体上下部及各区域之间存在较大的温度梯度和浓度梯度,且上部温度高,下部温度低;上部Si摩尔分数高,Al摩尔分数低;下部Si摩尔分数低,Al摩尔分数高。

2) 温度平衡阶段:即BCD段,混合完毕之后,低温固态母合金2继续熔化,熔体温度剧烈降低,到达C点之时,固态母合金2熔化完成,此时,熔体上下部仍存在较大的温度梯度及浓度梯度,随着热量和溶质的扩散,已形核的初生β-Si相在较小的成分过冷区内开始缓慢生长。由于热量扩散较溶质扩散快,熔体温度在D点达到了平衡,此时各处温度均一。

3) 均匀降温阶段:即DE段,熔体各处温度达到平衡之后,熔体温度的降低主要是由外界环境引起的均匀性降温;温度降低的同时,溶质原子和已形核生长的晶核发生相互扩散,初生β-Si相继续生长;当温度降至富Al区液相线以下时,在富Al区结晶析出初生α(Al)相;随着凝固的进行,当温度降至共晶线时,发生共晶凝固。

这与加拿大学者KHALAF等[7]在采用受控扩散凝固(CDS)研究亚共晶铝合金中非枝晶初生α(Al)相形成机理的基础上,提出的亚共晶铝合金受控扩散凝固阶段论极为相似。

3 结论

1) 受控扩散凝固有效地改善了过共晶Al-18%Si合金的凝固组织,抑制了初生β-Si相的过度向异性生长,提高了初生β-Si相晶粒圆整度,减弱了凝固组织中的偏聚现象。

2) 采用适当温度的Al-25%Si(800 ℃)和纯Al(580 ℃)能够得到较好的凝固组织,其初生β-Si相平均尺寸达到42.85 μm。纯Al温度过低会导致混合之后平衡温度太低,产生较大宏观偏析,纯Al温度过高会导致初生β-Si相过度长大。

3) 在受控扩散凝固行为过程中,固-液界面前沿液相内形成了较小的“成分过冷”,临界晶核在成分过冷区内趋于平界面生长,且溶质原子扩散距离的平方与温度成指数关系,温度越高,扩散越充分,宏观偏聚越少。

4) 根据受控扩散凝固过程中熔体的温度变化,将其分为3个阶段:混合阶段、温度平衡阶段、均匀降温阶段。

REFERENCES

[1] LANGFORD G, APELIAN D. Diffusion solidification[J]. Journal of Metals, 1980, 32(9): 28-34.

[2] SAHA D, SHANKAR S, APELIAN D, MAKHLOUF M M. Casting of aluminum based wrought alloys using controlled diffusion solidification[J]. Metallurgical and Materials Transactions, 2004, 35(7): 2174-2180.

[3] SYMEONIDIS K, APELIAN D, MAKHLOUF M. Controlled diffusion solidification[C]//SAINT S. Proceedings of Third International Light Metals Technology. Quebec: CANMET, 2007: 1-7.

[4] GABRIEL B. Controlled diffusion solidification for Tilt Pouring casting process[D]. Hamilton: McMaster University, 2009: 17-76.

[5] KHALAF A A, SHANKAR S. Effect of mixing rate on the morphology of primary Al phase in the controlled diffusion solidification (CDS) process[J]. Journal of Materials Science, 2012, 47: 8153-8166.

[6] APELIAN D, MAKHLOUF M M, SAHA D. CDS method for casting aluminum-based wrought alloy compositions: the oretical framework[J]. Materials Science Forums, 2006, 519/521: 1771-1176.

[7] KHALAF A A, ASHTARI P, SHANKAR S. Formation of nondendritic primary aluminum phase in hypoeutectic alloys in controlled diffusion solidification (CDS): a hypothesis[J]. Metallurgical and Materials Transactions, 2009, 40B: 843-849.

[8] SAHA D. Novel processing methods and mechanisms to control the cast microstructure in Al based alloys 390 and wrought alloys[D]. Worcester: Worcester Polytechnic Institute, 2005: 51-92.

[9] HOU Long-gang, CAI Yuan-hua, CUI Hua, ZHANG Jia-hang. Microstructure evolution and phase transformation of traditional cast and spray-formed hypereutectic aluminium-silicon alloys induced by heat treatment[J]. Metallurgical and Materials Transactions, 2010, 17(3): 297-306.

[10] YE Hai-zhi. An overview of the development of Al-Si-alloy based material for engine applications[J]. Journal of Materials Engineering and Performance, 2003, 12(3): 288-297.

[11] HE Ke-zhun, YU Fu-xiao, ZHAO Da-zhi, ZUO Liang. Effect of phosphorus modification on the microstructure and mechanical properties of DC cast Al-17.5Si-4.5Cu-lZn-0.7Mg-0.5Ni alloy[J]. Transactions of the Indian Institute of Metals, 2009, 62: 4-5.

[12] SIGWORTH G K. Refinement of hypereutectic Al-Si alloys[J]. AFS Transactions, 1987, 82: 303-314.

[13] 黄晓锋, 冯 凯, 谢 锐. Mg及Mn元素对Al-Si合金显微组织和力学性能的影响[J]. 中国有色金属学报, 2012, 22(8): 2196-2204.

HUANG Xiao-feng, FENG Kai, XIE Rui. Effects of Mg and Mn element on microstructure and mechanical properties of Al-Si alloy[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(8): 2196-2204.

[14] KIM T S, LEE B T, LEE C R, CHUN B S. Microstructure of rapidly solidified Al-20Si alloy powder[J]. Materials Science and Engineering: A, 2001, 304/306(1/2): 617-620.

[15] WU H, CHIN B A. Rapid pressure solidification in an Al-Si alloy[J]. Journal of Materials Science, 1991, 26: 993-999.

[16] 万 里, 罗吉荣, 兰国栋, 梁琼华. 挤压铸造过共晶A390合金的组织与力学性能[J]. 华中科技大学学报: 自然科学版, 2008, 36(8): 92-95.

WAN Li, LUO Ji-rong, LAN Guo-dong, LIANG Qiong-hua. Mechanical properties and microstructures of squeezed and cast hypereutectic A390 alloy[J]. Journal of Huazhong University of Science and Technology: Natural Science Edition, 2008, 36(8): 92-95.

[17] LI P J, NIKITIN V I, KANDALOVA E G, NIKITIN K V. Effect of melt overheating, cooling and solidification rates on Al-16 wt.%Si alloy structure[J]. Materials Science and Engineering A, 2002, 332(1/2): 371-374.

[18] 张 蓉. 熔体过热处理Al-Si过共晶合金凝固组织及耐磨性的影响[D]. 西安:西北工业大学, 2000: 36-48.

ZHANG Rong. The effect of melt overheating treatment on the microstructure and wear resistance of Al-Si hypereutectic alloys[D]. Xi’an: Northwestern Polytechnical University, 2000: 36-48

[19] HOGG S C, ATKINSON H V. Inhibited coarsening of a spray-formed and extruded hypereutectic aluminum-silicon alloy in the semisolid state[J]. Metallurgical and Materials Transactions A, 2005(36): 149-159.

[20] PAN Q Y, APELIAN D, ALEXANDROU A N. Yield behavior of commercial A1-Si alloys in the semisolid state[J]. Metallurgical and Materials Transactions B, 2004, 35: 1187-1202.

[21] 毛卫民, 李树索, 赵爱民, 崔成林, 钟雪友. 电磁搅拌对过共晶Al-Si合金初生Si分布的影响[J]. 金属学报, 2001, 37(7): 781-784.

MAO Wei-min, LI Shu-suo, ZHAO Ai-min, CUI Cheng-lin, ZHONG Xueyou. Effect of electromagnetic stirring on the distribution of primary silicon in hypereutectic Al-Si alloys[J]. Acta Metallurgica Sinica. 2001, 37(7): 781-784.

[22] 李 夏, 李元东, 马 颖, 陈体军, 郝 远. 混合方式对扩散凝固过共晶Al-Si合金初生硅相的影响[J]. 中国有色金属学报, 2011, 21(12): 3033-3041.

LI Xia, LI Yuan-dong, MA Ying, CHEN Ti-jun, HAO Yuan. Effect of mixing ways on primary silicon of hypereutectic Al-Si alloys during Controlled Diffusion Solidification[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(12): 3033-3041.

[23] 胡汉起. 金属凝固原理[M]. 北京: 机械工业出版社, 1991: 73-78.

HU Han-qi. Metal solidification principle[M]. Beijing: China Machine Press, 1991: 73-78.

[24] 沈颐身, 李保卫, 吴懋林. 冶金传输原理基础[M]. 北京: 冶金工业出版社, 2000: 471-472.

SHEN Yi-shen, LI Bao-wei, WU Mao-lin. Metallergy transport principle[M]. Beijing: Metallurgical Industry Press, 2000: 471-472.

(编辑 李艳红)

基金项目:国家自然科学基金资助项目(51064017);甘肃省高等学校基本科研项目(1201ZTC056)

收稿日期:2014-03-27;修订日期:2014-05-10

通信作者:李元东,教授,博士;电话:0931-2976795,E-mail:liyd lut@163.com

摘 要:采用受控扩散凝固(CDS)技术制备过共晶Al-18%Si合金,研究其凝固组织随低温母合金温度变化的演变规律和凝固行为本质。结果表明:受控扩散凝固能抑制初生硅相的过度各向异性生长,有效改善合金凝固组织结构。采用适当温度的Al-25%Si合金(800 ℃)和纯Al(580 ℃)混合进行受控扩散凝固时,凝固组织中初生硅相分布均匀,无宏观偏析,且其平均尺寸达到42.85 μm。当纯Al温度偏低时,凝固组织中初生硅相偏聚严重;当纯Al温度较高时,凝固组织中初生硅相尺寸偏大。分析表明:在受控扩散凝固过程中,固-液界面前沿形成了较小的“成分过冷”,初生硅相在过冷区内趋于平界面生长。溶质原子扩散距离的平方与平衡温度成对数关系,温度愈高,扩散愈充分,宏观偏析愈少。

[1] LANGFORD G, APELIAN D. Diffusion solidification[J]. Journal of Metals, 1980, 32(9): 28-34.

[12] SIGWORTH G K. Refinement of hypereutectic Al-Si alloys[J]. AFS Transactions, 1987, 82: 303-314.

[13] 黄晓锋, 冯 凯, 谢 锐. Mg及Mn元素对Al-Si合金显微组织和力学性能的影响[J]. 中国有色金属学报, 2012, 22(8): 2196-2204.

[16] 万 里, 罗吉荣, 兰国栋, 梁琼华. 挤压铸造过共晶A390合金的组织与力学性能[J]. 华中科技大学学报: 自然科学版, 2008, 36(8): 92-95.

[18] 张 蓉. 熔体过热处理Al-Si过共晶合金凝固组织及耐磨性的影响[D]. 西安:西北工业大学, 2000: 36-48.

[21] 毛卫民, 李树索, 赵爱民, 崔成林, 钟雪友. 电磁搅拌对过共晶Al-Si合金初生Si分布的影响[J]. 金属学报, 2001, 37(7): 781-784.

[22] 李 夏, 李元东, 马 颖, 陈体军, 郝 远. 混合方式对扩散凝固过共晶Al-Si合金初生硅相的影响[J]. 中国有色金属学报, 2011, 21(12): 3033-3041.

[23] 胡汉起. 金属凝固原理[M]. 北京: 机械工业出版社, 1991: 73-78.

HU Han-qi. Metal solidification principle[M]. Beijing: China Machine Press, 1991: 73-78.

[24] 沈颐身, 李保卫, 吴懋林. 冶金传输原理基础[M]. 北京: 冶金工业出版社, 2000: 471-472.