DOI: 10.11817/j.ysxb.1004.0609.2021-39776

Fe含量对FexSiy改性C/C-ZrC-SiC复合材料的显微结构和烧蚀性能的影响

苗春茂,孙 威,熊 翔,张红波,徐永龙

(中南大学 粉末冶金国家重点实验室,长沙 410083)

摘 要:

为了改善C/C-ZrC-SiC复合材料的烧蚀性能,采用反应熔渗法(RMI)在1850 ℃制得一种新型耗散防热FexSiy改性C/C-ZrC-SiC复合材料,并研究熔渗母料中Fe含量的变化对该复合材料显微结构和烧蚀性能的影响。结果表明:随着熔渗母料中Fe含量的升高,复合材料的密度呈现先降低后增加的趋势。当Fe含量超过6%(摩尔分数)时,沿垂直无纬布方向,复合材料中出现独立于SiC和ZrC之间的FexSiyC固溶相,其相含量随Fe含量的升高而增多;沿平行无纬布方向,复合材料中发现众多以灰色FexSiyC相间隔的“团粒型”排布的ZrC相,其粒径约为10 μm。通过对不同Fe含量的FexSiy改性C/C-ZrC-SiC复合材料烧蚀性能进行表征,结果表明,当Fe含量为8.5%(摩尔分数)时,FexSiy改性C/C-ZrC-SiC复合材料的烧蚀性能最佳,质量烧蚀率和线烧蚀率分别为2.3×10-3 g/s和0.7×10-3 mm/s,相比纯C/C-ZrC-SiC复合材料分别降低3.6×10-3 g/s和3.61×10-3 mm/s。其优异的抗烧蚀性能主要得益于低熔FexSiy相的耗氧耗热和SiO2熔体补偿,促使样品表面形成一层致密、低氧透过率的富SiO2层,避免基体的进一步烧蚀。

关键词:

C/C-ZrC-SiC复合材料;反应熔渗法;FexSiy;显微结构;烧蚀性能;

文章编号:1004-0609(2021)-04-0836-11 中图分类号:TB332 文献标志码:A

引文格式:苗春茂, 孙 威, 熊 翔, 等. Fe含量对FexSiy改性C/C-ZrC-SiC复合材料的显微结构和烧蚀性能的影响[J]. 中国有色金属学报, 2021, 31(4): 836-846. DOI: 10.11817/j.ysxb.1004.0609.2021-39776

MIAO Chun-mao, SUN Wei, XIONG Xiang, et al. Effect of Fe content on microstructure and ablation properties of FexSiy modified C/C-ZrC-SiC composites[J]. The Chinese Journal of Nonferrous Metals, 2021, 31(4): 836-846. DOI: 10.11817/j.ysxb.1004.0609.2021-39776

采用反应熔渗法(RMI)制备的C/C-ZrC-SiC复合材料,结合了C/C复合材料优异的力学性能和陶瓷基体良好的耐高温特性和热稳定性,具有低密度、耐烧蚀以及优异的高温力学性能等优点,广泛应用于航空航天关键热结构材料,如火箭喉衬、超高声速飞行器舵、翼前缘等[1-5]。其中,在C/C-ZrC-SiC复合材料内添加SiC的目的是提高C/C复合材料较低温度条件下的抗氧化性能。通过SiC在高温服役环境下形成具有低氧透过率、自愈合作用的SiO2熔体,可防止氧气扩散至基体内部,避免基体碳相的进一步氧化。同时,熔体的液相挥发还能进一步降低表面烧蚀温度[6-9]。引入超高温陶瓷相ZrC的目的在于该陶瓷相具有高熔点(3540 ℃)、低密度和良好地耐腐蚀性能等优点。形成的超高熔点ZrO2还能够有效起到耐超高温火焰冲刷的骨架作用,弥补了SiC在超高温环境下(2000 ℃以上)的快速液化和挥发问题。从而避免复合材料被过度烧蚀,提高复合材料整体烧蚀能力[10-13]。因此,采用RMI法向C/C复合材料中同时引入SiC和ZrC相后,制备的C/C-ZrC-SiC复合材料具备较为良好的抗氧化性和烧蚀性能[14-16]。

随着对反应熔渗制备的C/C-ZrC-SiC复合材料的进一步深入研究,发现该类复合材料中不可避免地有低熔点单质Si的残留[17]。低熔点硅化物在高温服役环境下的快速挥发、被剥蚀将在基体表面形成氧侵蚀的通道,严重影响复合材料的抗烧蚀性能。为了解决这一问题,进一步提高C/C-ZrC-SiC复合材料的抗烧蚀性能,前人在C/C-ZrC-SiC复合材料熔渗料中加入第三元素,如Mo、Cr等,形成金属硅化物MexSiy以取代单质Si[8]。考虑到与C/C基体的润湿性,Fe元素可作为实现消除残余Si相的优秀选择之一[18-22]。首先Fe元素与碳纤维、Si元素的润湿性良好[23],Fe熔体渗入C/C复合材料内的难度系数小。其次,Fe熔点介于Zr和Si之间,且根据Fe-Zr-Si三元相图[22],Fe与Zr在1500 ℃开始形成低熔点的合金相,因此Fe元素的加入能促使C/C复合材料在较低反应熔渗温度下形成较多的超高温耐烧蚀陶瓷ZrC相[24-25]。第三,Fe与Si的中间产物FexSiy主要包括FeSi、FeSi2、Fe3Si和Fe5Si3等4种类型,其熔点均低于SiC和ZrC。因此在烧蚀过程中,低熔点FexSiy相能优先发生热物理烧蚀,消耗样品表面大量热量,从而降低烧蚀面温度,有效减缓SiC相所形成的自愈合SiO2熔体的蒸发;与此同时,FexSiy相也能为样品表面提供高黏度SiO2熔体。因此,Fe作为第三元素参与熔渗,有可能改善C/C-ZrC-SiC复合材料的烧蚀性能。

国内外学者已展开了对FexSiy改性C/C-SiC复合材料的部分研究。CACCIA等[26]研究了Fe含量对FeSi2改性C/C-SiC复合材料力学性能和热机械性能的影响。肖鹏等[27]研究了FexSiy改性C/C-SiC复合材料的制备及力学性能。但关于FexSiy改性C/C-ZrC-SiC复合材料的抗烧蚀性能研究较少。因此,本文以不同比例的Fe、Zr和Si混合粉末为熔渗料、C/C复合材料为坯体,采用反应熔渗法(RMI)制备FexSiy改性C/C-ZrC-SiC复合材料。通过对不同Fe含量的FexSiy改性C/C-ZrC-SiC复合材料沿垂直和平行无纬布两种方向的微观结构进行表征,对比分析熔渗母料中Fe含量的变化对其物相组成、显微结构、熔渗机理和界面形成的影响规律,并得出其特有的熔渗模型。此外,分别对4种不同Fe含量的FexSiy改性C/C-ZrC-SiC复合材料的烧蚀率和烧蚀形貌进行表征,研究熔渗母料中Fe含量的变化对烧蚀性能的影响,并探讨其烧蚀机理。

1 实验

1.1 试样制备

本实验采用2.5D针刺多孔C/C复合材料作为基体,基体密度约为(1.30±0.04) g/cm3,开孔率约为22%。C/C复合材料由整体针刺毡预制体经CVI过程增密得到,具体制备工艺见文献[14]。如表1所列,采用Zr-Si-Fe混合粉末作为熔渗剂,其Zr、Si、Fe的摩尔比分别为10:21.6:1、10:21.6:2、10:21.6:3和10:21.6:7。混合粉末通过滚筒式球磨机球磨24 h后鼓风烘干制得,球磨转速为50 r/min。采用石墨坩埚为反应容器,将C/C复合材料分别包埋于各类Zr-Si-Fe混合粉末中,最后将石墨坩埚置于烧结炉中进行反应熔渗。升温速度为10 ℃/min,熔渗温度为1850 ℃,保温时间为2 h,熔渗气氛为氩气。对反应熔渗后的复合材料进行线切割,分别沿垂直和平行无纬布层方向,得到尺寸为d 30 mm×10 mm的圆块样品。

1.2 性能检测

采用X射线衍射光谱分析仪(D/max 2550,Rigaku,日本)分析材料的物相组成。采用带有能谱分析仪的扫描电子显微镜(Nova Nano 230, Fei,美国)观察材料的物相分布与界面形貌。采用DR6130氧乙炔焰烧蚀仪(GJB323A-96)对样品的烧蚀性能进行检测。烧蚀枪喷嘴内径为2 mm,烧蚀火焰和样品角度为90°,试样初始表面到火焰喷嘴距离为 20 mm,氧气压力和流量分别为0.4 MPa和1.960 L/s,乙炔压力和流量分别为0.095 MPa和0.696 L/s。表面烧蚀温度为2500 ℃,烧蚀时间为30 s,烧蚀试样的尺寸为直径30 mm×10 mm,样品的质量烧蚀率和烧蚀率分别由式(1)和(2)计算:

(1)

(1)

(2)

(2)

式中:Rm和Rl分别是样品质量烧蚀率和线烧蚀率; 是样品烧蚀前后的质量变化;

是样品烧蚀前后的质量变化; 是样品烧蚀前后的厚度变化;t是烧蚀时间。

是样品烧蚀前后的厚度变化;t是烧蚀时间。

2 结果与讨论

2.1 熔渗效果分析

表1所列为不同Fe含量的FexSiy改性C/C-ZrC-SiC复合材料的密度与孔隙率。为了研究不同Fe含量的熔渗母料对复合材料熔渗效果的影响,本研究控制了熔渗母料中Zr、Si的摩尔比不变,仅改变Fe含量。由表1可知,随着熔渗料中Fe含量的增加,样品的密度呈现先降低后升高的趋势。其中,ZSF2的密度最低(仅为2.6 g/cm3),说明该成分下复合材料的熔渗效果最差。

2.2 微观结构表征

2.2.1 沿垂直无纬布方向Fe含量的影响

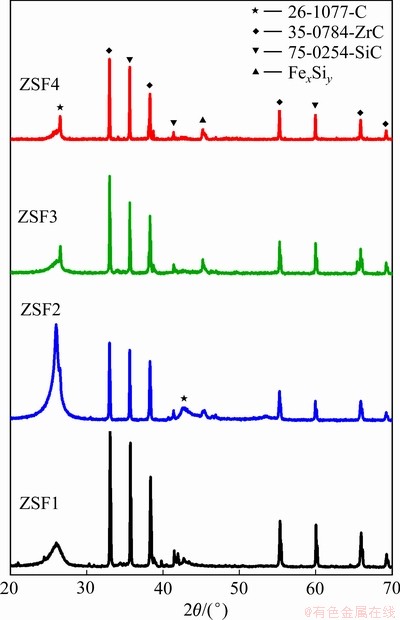

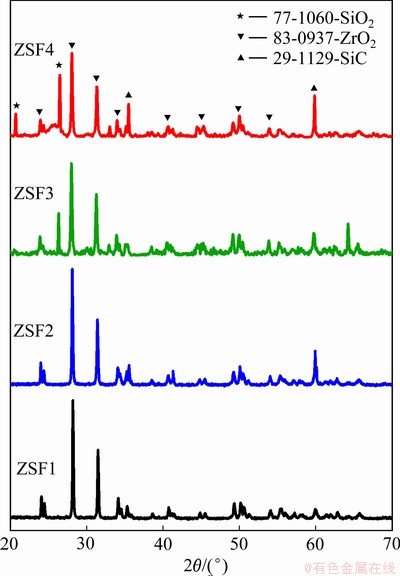

图1所示为FexSiy改性C/C-ZrC-SiC复合材料沿垂直无纬布方向的XRD谱。由图1可知,ZSF1的物相由C、ZrC和SiC组成;ZSF2、ZSF3和ZSF4的物相分别由C、ZrC、SiC和FexSiy组成。ZSF1、ZSF3和ZSF4中ZrC的衍射峰强度最高,而ZSF2中C的衍射峰强度最高。随着熔渗母料中Fe含量的升高,ZrC和SiC的衍射峰强度均呈现先降低后升高的趋势。

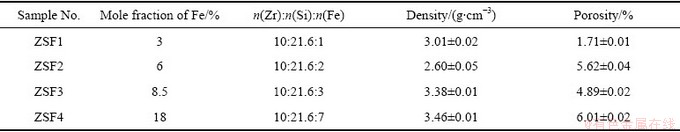

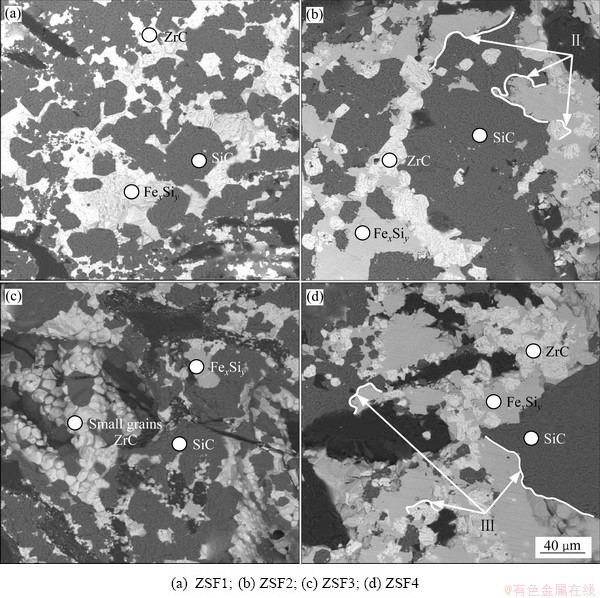

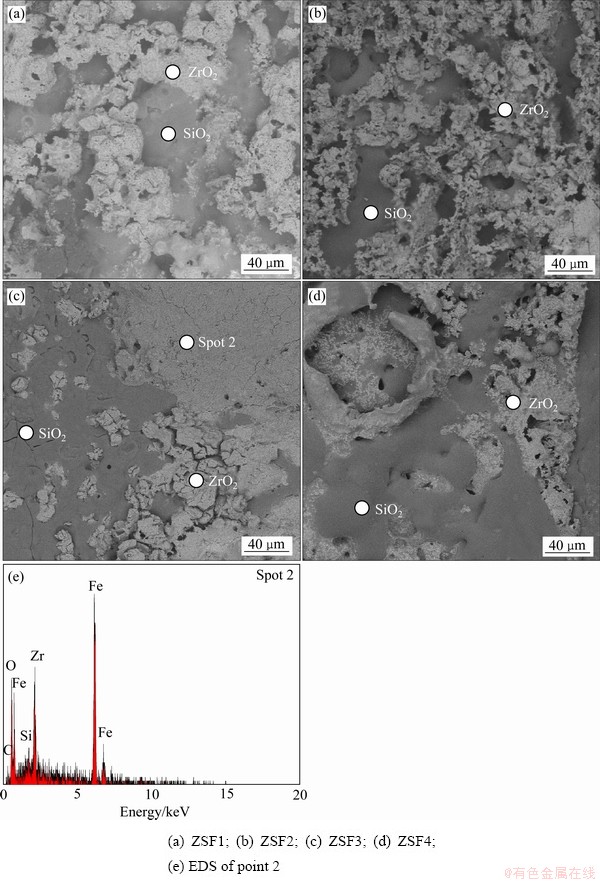

图2所示为FexSiy改性C/C-ZrC-SiC复合材料沿垂直无纬布方向的微观形貌。由图2可知,4种样品均出现白色相、浅黑色相和深黑色相。结合能谱显示,白色相由元素Zr和C组成,浅黑色相由元素Si和C组成,深黑色相由元素C组成。结合XRD谱可知,白色相为ZrC,浅黑色相为SiC,深黑色相为基体碳纤维束。由图2(b)~(d)可知,ZSF2、ZSF3和ZSF4还夹杂着灰色陶瓷相,独立于SiC和ZrC之间,而ZSF1中不存在该相(见图2(a))。对图2(c)中灰色相(Point 1)进行能谱分析发现,该相由元素Fe、Si和C组成。XRD谱中并未检测出同时包含Fe、Si、C三种元素的物相的衍射峰,仅存在FexSiy的衍射峰,因此灰色相可能为FexSiy与C或SiC的固溶相。随着Fe含量的升高,FexSiyC固溶相的面积呈现增大的趋势,证明FexSiy的含量随Fe含量的增加而升高。ZSF4中FexSiyC固溶相的分布较为连续,其分布面积相比本样品中SiC相的面积大,沿纤维束方向该相的最大长度超过200 μm。

图1 FexSiy改性C/C-ZrC-SiC复合材料沿垂直无纬布方向的XRD谱

Fig. 1 XRD patterns of FexSiy modified C/C-ZrC-SiC composites along vertical direction of weft free cloth

表1 不同配比的Zr-Si-Fe混合粉末熔渗所得复合材料的密度与孔隙率

Table 1 Density and porosity of composites prepared by infiltration of Zr-Si-Fe powders with different proportions

图2 FexSiy改性C/C-ZrC-SiC复合材料沿垂直无纬布方向的SEM像

Fig. 2 SEM images of FexSiy modified C/C-ZrC-SiC composites along vertical direction of weft free cloth

图2(b)~(d)显示,随着熔渗母料中Fe含量的升高,沿垂直无纬布方向SiC相由不规则的多边形转变为长条形,ZrC相由不规则的多边形转变为方形或椭圆形。ZSF2、ZSF3和ZSF4中ZrC颗粒的尺寸相近,平均粒径约为10~20 μm。该颗粒具有两种不同的位置排布方式,一种是集中分布于FexSiyC固溶相内部,靠近FexSiyC固溶相与SiC晶粒或碳纤维的相界面的位置;另一种为随机分布于尺寸较大的SiC晶粒内部。由此可知,Fe参与熔渗反应过程并对SiC和ZrC的形核和排布产生了显著的作用。

2.2.2 沿平行无纬布方向Fe含量的影响

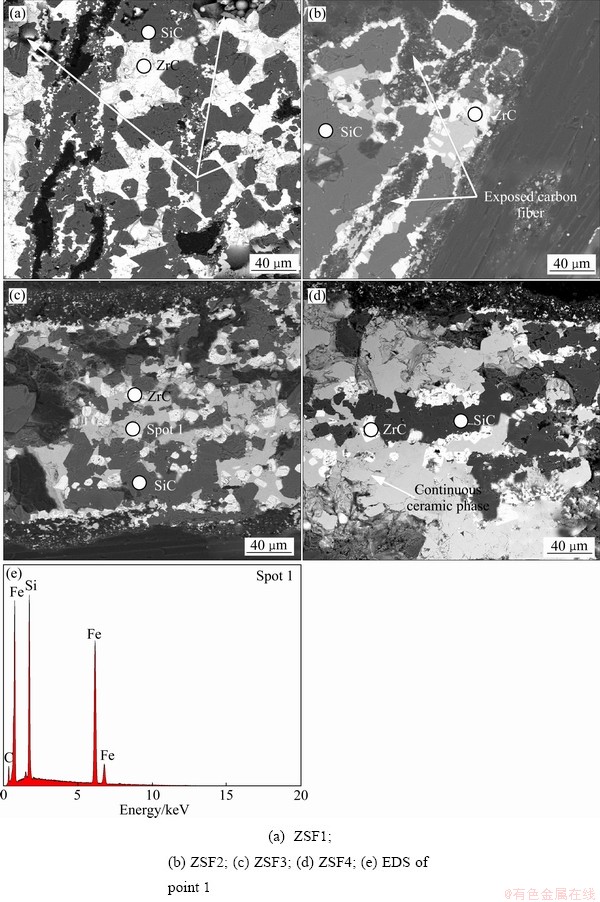

图3所示为FexSiy改性C/C-ZrC-SiC复合材料沿平行无纬布方向的XRD谱。与垂直无纬布方向不同,沿平行无纬布方向的ZSF1、ZSF3和ZSF4中SiC的衍射峰强度最高。ZSF1的XRD谱中出现ZrSi2的衍射峰,表明ZSF1中有低熔硅化物残留。ZSF2中可观察到Fe3C的衍射峰,与陶瓷相含量较少有关。

图3 FexSiy改性C/C-ZrC-SiC复合材料沿平行无纬布方向的XRD谱

Fig. 3 XRD patterns of FexSiy modified C/C-ZrC-SiC composite along parallel direction of weft free cloth

图4所示为FexSiy改性C/C-ZrC-SiC复合材料沿平行无纬布方向的微观形貌。由图4(a)可知,ZSF1存在面积较小的FexSiyC固溶相,其包围的ZrC相呈现与其他三种样品中ZrC相相似的形状、尺寸和排布方式。由图4(b)、(c)和(d)可知,沿平行无纬布方向ZSF2、ZSF3和ZSF4中ZrC相同样具有与垂直无纬布方向相同的两种排布方式。

不同于其他样品,从图4(c)可以发现,结合能谱发现,ZSF3中还发现众多“团粒型”排布的ZrC相。“团粒型”ZrC颗粒之间主要以灰色FexSiyC相间隔,并与SiC具有明显区别。ZrC颗粒的粒径约为10 μm。该复合材料中存在三种界面结构:ZrC与SiC的相界面、ZrC与FexSiyC固溶相的相界面以及SiC与FexSiyC固溶相的相界面。与图2(a)中Ⅰ型界面相比,图4(b)中Ⅱ型界面和图4(d)中Ⅲ型界面匹配程度更高,更加平滑,凹坑等缺陷明显减少。随着熔渗母料中Fe含量的升高,复合材料中ZrC与SiC的相界面数量逐渐减少,FexSiyC固溶相与ZrC、SiC的相界面数量逐渐增多。

图4 FexSiy改性C/C-ZrC-SiC复合材料沿平行无纬布方向的SEM像

Fig. 4 SEM images of FexSiy modified C/C-ZrC-SiC composite along parallel direction of weft free cloth

2.3 反应熔渗过程分析

2.3.1 熔渗反应热力学分析

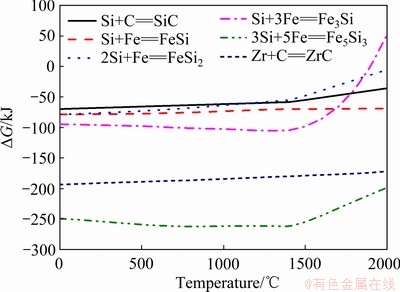

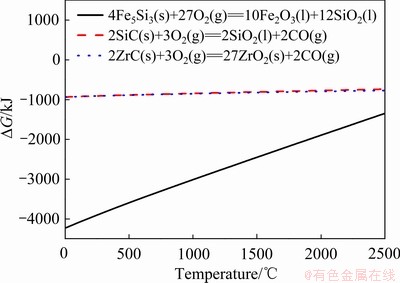

图5所示为Zr-Si-Fe-C体系部分反应式吉布斯自由能随温度变化曲线。

在1400 ℃左右,混合粉末中Si达到熔点,率先熔化,并分别与C、Fe以及Zr发生反应(见式(3)~(8))。由于在该熔渗温度范围,Si熔体的黏度和C/C基体的润湿性好[25],所以Si熔体在基体内部纤维束周围优先进行与C的反应,在热解炭界面上形成了SiC层。由Zr-Fe-Si三元相图[23]可知,Fe与Si的中间产物FexSiy主要包括FeSi、FeSi2、Fe3Si和Fe5Si3等4种类型。从图4可以发现,随着温度的逐渐升高,从1400 ℃至1850 ℃之间,Fe与Si反应形成Fe5Si3的吉布斯自由能最负。FexSiy在该熔渗温区形成并进入熔体,大量残留的Si单质被Fe所反应及消耗。

Si+C=SiC (3)

Si+Fe=FeSi (4)

2Si+Fe=FeSi2 (5)

Si+3Fe=Fe3Si (6)

3Si+5Fe=Fe5Si3 (7)

2Si+Zr=ZrSi2 (8)

需要指出的是,Fe不仅可以与Si发生反应,同时Fe可以与Zr的反应形成较低熔点的FeZr2(见式(10))。

图5 Zr-Si-Fe-C体系部分反应式吉布斯自由能随温度变化曲线

Fig. 5 Variation curve with temperature of Gibbs free energy of partial reaction for Zr-Si-Fe-C system

在1500 ℃左右,Fe熔化进入熔体,发生与C和Zr的反应(见式(9)~(10))。Fe在单质Si存在时不形成碳化物[24],因此与C的反应基本不发生。在该熔渗温度范围,大量高熔点的Zr单质被Fe熔体所反应形成较低熔点的FeZr2。接着在1650 ℃左右,ZrSi2和FeZr2熔化,发生与C的反应(见式(11)~(12)),在基体内部开始形成ZrC[28]。此时,熔体中含有Fe、Zr和Si三种元素。最后在1850 ℃时Zr熔化,导致熔体熔点出现变化。若此时熔体熔点较低,则熔渗反应可以继续进行,基体内发生Zr与C的'反应(见式(13))。由图5可知,Zr与C的反应在热力学上优于Si与C的反应。

Fe+C=Fe3C (9)

Fe+2Zr=FeZr2 (10)

ZrSi2+3C=ZrC+2SiC (11)

FeZr2+2C=Fe+2ZrC (12)

Zr+C=ZrC (13)

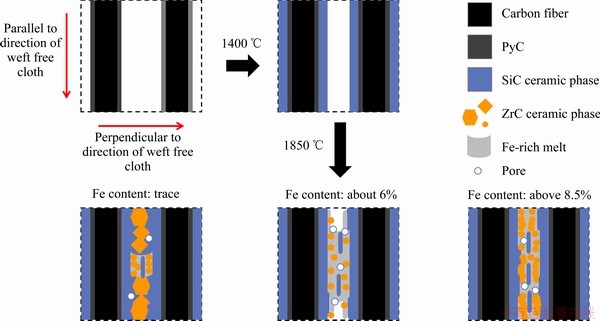

2.3.2 熔渗模型

图6所示为FexSiy-ZrC-SiC改性C/C复合材料熔渗机理模型图。结合复合材料熔渗后的微观形貌及反应热力学分析可知,当Fe含量极低时,基体内部的熔渗反应受Zr和Si反应主导,主要以较低熔点的ZrSi2合金熔体进入C/C基体。复合材料中物相以ZrC和SiC陶瓷相为主。随着Fe含量逐渐升高,部分Fe首先与Si反应形成少量FexSiy,并随着ZrSi2合金熔体进入C/C基体。此时,复合材料中的主要成分为ZrC、SiC和FexSiyC(见式(4)~(7))。

需要指出的是,由于Fe和Si之间的反应优先于Fe和Zr之间的反应,所以当Fe含量达到6%(摩尔分数)时,Fe与Si的反应大量消耗了Si单质,导致熔渗体系中的ZrSi2的熔体含量显著减少,而剩余的Fe不足与Zr形成低熔FeZr2相。由此可见,残留高熔点Zr单质难以熔渗进入C/C基体,导致ZSF2复合材料密度最低[29]。

但随着Fe含量的继续升高,大量的Fe与Zr发生反应,熔渗体系主要以低熔点的FeZr2和FexSiy熔体进入C/C基体并发生反应,在复合材料中形成富Fe相包裹ZrC的形貌(见图2(d)和图4(d))。由于ZrC在Fe熔体中溶解度较小,ZrC将优先在FexSiyC中析出,并呈现“团粒型”分布[28]。

图6 FexSiy改性C/C-ZrC-SiC复合材料的熔渗机理模型图

Fig. 6 Model diagram of infiltration mechanism of FexSiy modified C/C-ZrC-SiC composites

2.4 烧蚀机理分析

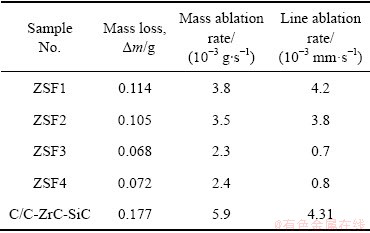

表2所列为不同Fe含量的FexSiy改性C/C-ZrC-SiC复合材料以及未改性的C/C-ZrC-SiC复合材料经30 s烧蚀后的质量烧蚀率和线烧蚀率。结果表明,添加Fe元素对C/C-ZrC-SiC复合材料的质量烧蚀率和线烧蚀率具有显著影响。随着Fe含量的增加,复合材料的质量烧蚀率和线烧蚀率均呈现下降趋势,在Fe含量为8.5%时,该复合材料的质量烧蚀率和线烧蚀最佳,分别为2.3×10-3 g/s和0.7×10-3 mm/s。当Fe含量进一步增加至18%时,该复合材料的质量烧蚀率和线烧蚀率相比Fe含量为8.5%时的复合材料高。

表2 FexSiy改性C/C-ZrC-SiC复合材料的烧蚀率

Table 2 Ablation results of FexSiy modified C/C-ZrC-SiC composites

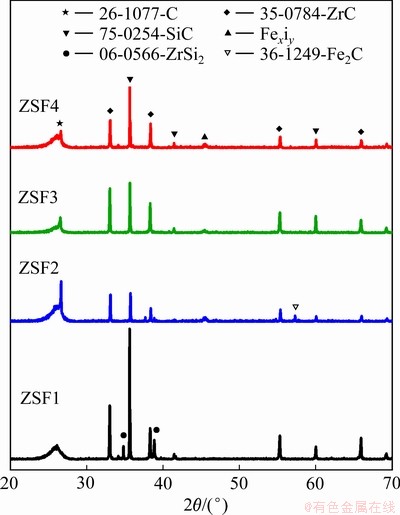

图7所示为FexSiy改性C/C-ZrC-SiC复合材料沿垂直无纬布方向烧蚀表面的XRD谱。ZSF1的烧蚀表面仅能检测出ZrO2相;ZSF2的烧蚀表面能同时检测出ZrO2和SiC相;而ZSF3和ZSF4的烧蚀表面的除了上述两种物相外,还能检测出SiO2相。

图7 FexSiy改性C/C-ZrC-SiC复合材料沿垂直无纬布方向的烧蚀表面的XRD谱

Fig. 7 XRD patterns of ablative surface along vertical direction of weft free cloth in FexSiy modified C/C-ZrC-SiC composites

图8所示为不同Fe含量的FexSiy改性C/C-ZrC-SiC复合材料烧蚀中心区表面的微观形貌。如图8(a)和(b)所示,ZSF1和ZSF2烧蚀中心区的氧化物主要由白色疏松ZrO2和灰色SiO2组成。ZrO2主要起到耐烧蚀骨架作用,防止SiO2熔体过度流失及被剥蚀。但可以观察到,ZSF2中ZrO2十分破碎,表面SiO2剩余量少。结合XRD分析可知,ZSF2表面氧化层剥蚀最为严重,烧蚀后内部部分碳化物裸露。随着Fe含量逐渐增加,如图8(c)和(d)所示,烧蚀中心区孔隙逐渐减少,锆基陶瓷逐渐致密化,ZSF4表面形成了致密的ZrFeSiO相(见图8(e))。

由于烧蚀过程中材料表面受到高速、高压和高温的烧蚀火焰冲刷,样品表面的氧化物实际受到氧化膜增长-机械冲刷两个相互竞争的综合效应。一方面复合材料表面能够形成氧化层,或多或少地为基体提供保护,使烧蚀率随氧化膜的增大而下降。另一方面,烧蚀火焰冲刷有去除材料表面效果,因此,材料表面氧化层将损耗或被剥蚀。

图8 FexSiy改性C/C-ZrC-SiC复合材料沿垂直无纬布方向烧蚀表面的SEM像

Fig. 8 SEM images of ablative surface along vertical direction of weft free cloth in FexSiy modified C/C-ZrC-SiC composites

结合FexSiy改性C/C-ZrC-SiC复合材料烧蚀表面的XRD谱和烧蚀中心区域显微形貌可推断主要复合材料表面的主要烧蚀反应如下:

C(s)+O2(g)=CO2(g) (14)

2C(s)+O2(g)=2CO(g) (15)

4Fe5Si3(s)+27O2(g)=10Fe2O3(l)+12SiO2(l) (16)

2ZrC(s)+3O2(g)=2ZrO2(s)+2CO(g) (17)

2SiC(s)+3O2(g)=2SiO2(l)+2CO(g) (18)

图9所示为Zr-Si-Fe体系部分烧蚀反应吉布斯自由能随温度变化曲线。在烧蚀过程中,以ZSF1为例,由于材料中仅存微量Fe,抗烧蚀主体为ZrC和SiC。氧化形成的高熔点ZrO2起到抗烧蚀骨架作用,而SiO2主要起到液相自愈合及挥发降温作用,随着SiO2逐渐消耗,剩余的疏松多孔ZrO2难以防护基体。对于ZSF2而言,由于表面孔隙和空洞等缺陷较多,同时,这些缺陷部位在烧蚀过程中会放大,形成氧入侵通道。但随着材料Fe含量的增加,其烧蚀机理发生改变。FexSiyC相氧化过程中可额外增加自愈合熔体。一方面,FexSiy发生热物理化学反应,氧化物的熔融和挥发将消耗表面大量热量,从而降低烧蚀表面的温度,延缓基体的进一步烧蚀,此时FexSiy发挥耗氧耗热的作用;另一方面,FexSiy为烧蚀表面提供自愈合的SiO2熔体,其与SiC的氧化产物SiO2和ZrC的氧化产物ZrO2共同形成玻璃相保护膜,阻止氧气进入基体内部。由图9可知,在玻璃相保护膜的形成过程中,FexSiy氧化反应的发生优于SiC和ZrC的氧化反应。

图9 Zr-Si-Fe体系部分烧蚀反应吉布斯自由能随温度变化曲线

Fig. 9 Variation curve with temperature of Gibbs free energy of partial ablation reaction for Zr-Si-Fe system

但过量的低熔物相的添加也会降低表面抗火焰冲刷能力。受高速高压高温火焰冲刷,ZrO2无法形成致密连续的网络结构,大量低熔的Fe2O3和SiO2将快速被冲刷及剥蚀。导致表面氧化层的破坏。因此,含Fe量最高的ZSF4烧蚀性能并没有显著提高。C/C-ZrC-SiC复合材料随着Fe含量的增加,整体抗烧蚀性能呈现先提升后下降趋势。

3 结论

1) 在1850 ℃下,采用反应熔渗法能成功制备出一种新型FexSiy改性C/C-ZrC-SiC复合材料。随着熔渗料中Fe含量的增加,复合材料的密度呈现先降低后增加的趋势。当熔渗母料中Fe含量为18%时,复合材料密度最高,为3.46 g/cm3。

2) 随着熔渗母料中Fe含量的升高,FexSiy改性C/C-ZrC-SiC复合材料沿垂直和平行无纬布方向均出现FexSiy和C、SiC的混合相(Fe-Si-C相)。当Fe含量超过6%时,复合材料中ZrC相由不规则的多边形转变为粒径约为10 mm的球状团粒。

3) 随着熔渗母料中Fe含量的升高,FexSiy改性C/C-ZrC-SiC复合材料的质量和线烧蚀率总体呈现先升高后下降趋势。其中,样品ZSF3的抗烧蚀能力最佳,质量烧蚀率为2.3×10-3 g/s,线烧蚀率为0.7×10-3 mm/s,相比未改性的C/C-ZrC-SiC复合材料分别下降了3.6×10-3 g/s和3.61×10-3 mm/s。当Fe含量为8.5%时,FexSiy改性C/C-ZrC-SiC复合材料烧蚀表面能一层连续、致密、低氧透过率且自修复的富SiO2保护层,其抗烧蚀性能得到明显改善。

REFERENCES

[1] WANG J, CAO Y B, LIN D, et al. Effect of infiltration temperature on the composition and mechanical property of RMI C/C-SiC composite[J]. Materials Science Forum, 2015, 816: 71-77.

[2] YANG X, SU Z, HUANG Q, et al. Microstructure and mechanical properties of C/C-ZrC-SiC composites fabricated by reactive melt infiltration with Zr, Si mixed powders[J]. Journal of Materials Science & Technology, 2013, 29(8): 702-710.

[3] RAN L P, YI M Z, CHEN B. Influence of different C/C performs on microstructure of C/C-SiC composites fabricated by RMI[J]. Transactions of Nonferrous Metals Society of China, 2005(8): 1208-1213.

[4] 仝永刚. Si-Zr二元系合金反应熔渗改性C/C复合材料及其性能研究[D]. 长沙: 国防科学技术大学, 2015.

TONG Yong-gang. Preparation and properties of modified C/C composite by Si-Zr alloyed melt infiltration[D]. Changsha: National University of Defense Technology, 2015.

[5] HU Lin, LI Wei, LI Xin-chao, et al. Fabrication and microstructure of C/C-ZrC-SiC and C/C-HfC-ZrC-SiC composites[C]// International Conference On Composite Materials. 2017: 1.

[6] HUANG J F, WANG B, LI H J, et al. A MoSi2/SiC oxidation protective coating for carbon/carbon composites[J]. Corrosion Science, 2011, 53(2): 834-839.

[7] WANG D, ZENG Y, XIONG X, et al. Ablation behavior of ZrB2-SiC protective coating for carbon/carbon composites[J]. Ceramics International, 2015, 41(6): 7677-7686.

[8] FU Q G, JING J Y, TAN B Y, et al. Nanowire-toughened transition layer to improve the oxidation resistance of SiC-MoSi2-ZrB2 coating for C/C composites[J]. Corrosion Science, 2016, 111: 259-266.

[9] FENG T, LI H J, HU M H, et al. Anti-oxidation property of the ZrB2-SiC-Si-coated low-density C/C composites[J]. Surface Engineering, 2016, 34(1): 1-6.

[10] LI Q, DONG S, WANG Z, et al. Fabrication and properties of 3-D Cf/SiC-ZrC composites, using ZrC precursor and polycarbosilane[J]. Journal of the American Ceramic Society, 2012, 95(4): 1216-1219.

[11] XIONG X, WANG Y L, LI G D, et al. HfC/ZrC ablation protective coating for carbon/carbon composites[J]. Corrosion Science, 2013, 77: 25-30.

[12] ZOU L, WALI N, YANG J M, et al. Microstructural development of a Cf/ZrC composite manufactured by reactive melt infiltration[J]. Journal of the European Ceramic Society, 2010, 30(6): 1527-1535.

[13] ZOU L, WALI N, YANG J M, et al. Microstructural characterization of a Cf/ZrC composite manufactured by reactive melt infiltration[J]. International Journal of Applied Ceramic Technology, 2011, 8(2): 329-341.

[14] CHANG Y, SUN W, XIONG X, et al. Microstructure and ablation behaviors of a novel gradient C/C-ZrC-SiC composite fabricated by an improved reactive melt infiltration[J]. Ceramics International, 2016, 42(15): 16906-16915.

[15] 蒋进明. Cf/ZrC-SiC耐超高温陶瓷基复合材料的制备及性能研究[D]. 长沙: 国防科学技术大学, 2012.

JIANG Jin-ming. Preparation and properties of Cf/ZrC-SiC ultra high temperature ceramic composite[D]. Changsha: National University of Defense Technology, 2012.

[16] OPEKA M M, TALMY I G, WUCHINA E J, et al. Mechanical, thermal, and oxidation properties of refractory hafnium and zirconium compounds[J]. Journal of the European Ceramic Society, 1999, 19(13/14): 2405-2414.

[17] RAHAMAN M N. Ceramic processing and sintering[M]. 2nd ed. New York: CRC Press, 2003.

[18] ZHU D, GAO M, PAN H, et al. Reactive infiltration processing of SiC/Fe-Si composites using preforms made of coked rice husks and SiC powder[J]. Ceramics International, 2013, 39(4): 3831-3842.

[19] 陈俊红, 谢 静, 孙加林, 等. Fe-Si3N4-C体系中Fe元素的作用机理[J]. 耐火材料, 2009, 43(3): 179-182.

CHEN Jun-hong, XIE Jing, SUN Jia-lin, et al. Effect mechanism of Fe in Fe-Si3N4-C system[J]. Naihuo Cailiao, 2009, 43(3): 179-182.

[20] AIGBODION V S, HASSAN S B. Effects of silicon carbide reinforcement on microstructure and properties of cast Al-Si-Fe/SiC particulate composites[J]. Materials Science & Engineering A, 2007, 447(1/2): 355-360.

[21] 田 甜, 孙 威, 熊 翔, 等. Fe基高温合金涂层封填C/C-ZrC-SiC复合材料的制备及抗烧蚀机制[J]. 复合材料学报, 2019, 36(7): 1691-1699.

TIAN Tian, SUN Wei, XIONG Xiang, et al. Preparation and ablative mechanism of C/C-ZrC-SiC composites filled with Fe-based superally coating[J]. Acta Materiae Compositae Sinica, 2019, 36(7): 1691-1699.

[22] STEIN F, SAUTHOFF G, PALM M. Experimental determination of intermetallic phases, phase equilibria, and invariant reaction temperatures in the Fe-Zr system[J]. Journal of Phase Equilibria, 2002, 23(6): 480-494.

[23] WANG C P, HU Y, YANG S Y, et al. Experimental investigation of phase equilibria in the Fe-Si-Zr ternary system[J]. Journal of Phase Equilibria and Diffusion, 2013, 34(4): 277-288.

[24] 吴 皇, 易茂中, 周文艳, 等. ZrC-Cu-C/C复合材料的烧蚀性能及烧蚀机制[J]. 复合材料学报, 2017, 34(1): 152-159.

WU Huang, YI Mao-zhong, ZHOU Wen-yan, et al. Ablation property and mechanism of ZrC-Cu-C/C composites[J]. Acta Materiae Compositae Sinica, 2017, 34(1): 152-159.

[25] ZHOU W Y, RAN L P, PENG K, et al. Microstructure and ablation property of a carbon/carbon-ZrC composite fabricated by reactive melt infiltration with Zr/Cu powder mixture[J]. Advanced Engineering Materials, 2016, 18(1): 162-168.

[26] CAMARANO A, CACCIA M, MOLINA J M, et al. Effects of Fe addition on the mechanical and thermo-mechanical properties of SiC/FeSi2/Si composites produced via reactive infiltration[J]. Ceramics International, 2016, 42(9): 10726-10733.

[27] 肖 鹏, 周 伟, 李 专, 等. FexSiy改性C/C-SiC制动材料的制备及其性能[J]. 中南大学学报(自然科学版), 2011(9): 2613-2619.

XIAO Peng, ZHOU Wei, LI Zhuan, et al. Manufacture and characterization of FexSiy modified C/C-SiC composites[J]. Journal of Central South University(Science and Technology), 2011(9): 2613-2619.

[28] JIANG M, OIKAWA K, IKESHOJI T, et al. Thermodynamic calculations of Fe-Zr and Fe-Zr-C systems[J]. Journal of Phase Equilibria, 2001, 22(4): 406-417.

[29] 郝安林, 郝振华, 孙 威, 等. Si-Mo-Zr反应熔渗改性C/C复合材料的微观结构与烧蚀性能[J]. 中国有色金属学报, 2018, 28(2): 285-293.

HAO An-lin, HAO Zhen-hua, SUN Wei, et al. Microstructure and ablation properties of Si-Mo-Zr modified C/C composites by reactive melt infiltration[J]. The Chinese Journal of Nonferrous Metals, 2018, 28(2): 285-293.

Effect of Fe content on microstructure and ablation properties of FexSiy modified C/C-ZrC-SiC composites

MIAO Chun-mao, SUN Wei, XIONG Xiang, ZHANG Hong-bo, XU Yong-long

(State Key laboratory of Powder Metallurgy, Central South University, Changsha 410083, China)

Abstract: To improve the ablation performance of C/C-ZrC-SiC composites, a new type of dissipative heat-proof FexSiy modified C/C-ZrC-SiC composites was prepared by the reactive infiltration method (RMI) at 1850 ℃, and the effect of Fe content in the infiltration masterbatch on the microstructure and ablation properties was studied. The results indicate that, with the increase of Fe content, the density of the composites first decreases and then increases. When the Fe content exceeds 6% (mole fraction), the FexSiyC solid solution phase independent of SiC and ZrC appears in the vertical weft free direction, and the phase content increases with the increase of Fe content along the parallel weft free direction, many “granular” ZrC phases separated by gray FexSiyC are found in the composites, and the particle size is about 10 μm. The ablative properties of FexSiy modified C/C-ZrC-SiC composites with different Fe content were characterized. The results show that the ablative properties of FexSiy modified C/C-ZrC-SiC composites are the best when the Fe content is 8.5% (mole fraction), and the mass ablative rate and linear ablative rate are 2.3×10-3 g/s and 0.7×10-3 mm/s, respectively. Compared with the pure C/C-ZrC-SiC composites, the ablation rate was reduced by 3.6×10-3 g/s and 3.61×10-3 mm/s, respectively. Its excellent ablation resistance is mainly due to the oxygen and heat consumption of low melting FexSiy phase and the compensation of SiO2 melt, which promotes the formation of a dense SiO2 rich layer with low oxygen permeability on the surface of the sample to avoid further ablation of the matrix.

Key words: C/C-ZrC-SiC composites; reactive infiltration method; FexSiy; microstructure; ablation performance

Foundation item: Project(U19A2099) supported by the National Natural Science Foundation of China; Project (KLCMKFJJ2005) supported by the CAS Key Laboratory of Carbon Materials, China

Received date: 2020-09-24; Accepted date: 2020-11-30

Corresponding author: SUN Wei; Tel: +86-13808478540; E-mail: sunweimse@csu.edu.cn

(编辑 王 超)

基金项目:国家自然科学基金资助项目(U19A2099);中国科学院炭材料重点实验室(KLCMKFJJ2005)

收稿日期:2020-09-24;修订日期:2020-11-30

通信作者:孙 威,研究员,博士;电话:13808478540;E-mail:sunweimse@csu.edu.cn

摘 要:为了改善C/C-ZrC-SiC复合材料的烧蚀性能,采用反应熔渗法(RMI)在1850 ℃制得一种新型耗散防热FexSiy改性C/C-ZrC-SiC复合材料,并研究熔渗母料中Fe含量的变化对该复合材料显微结构和烧蚀性能的影响。结果表明:随着熔渗母料中Fe含量的升高,复合材料的密度呈现先降低后增加的趋势。当Fe含量超过6%(摩尔分数)时,沿垂直无纬布方向,复合材料中出现独立于SiC和ZrC之间的FexSiyC固溶相,其相含量随Fe含量的升高而增多;沿平行无纬布方向,复合材料中发现众多以灰色FexSiyC相间隔的“团粒型”排布的ZrC相,其粒径约为10 μm。通过对不同Fe含量的FexSiy改性C/C-ZrC-SiC复合材料烧蚀性能进行表征,结果表明,当Fe含量为8.5%(摩尔分数)时,FexSiy改性C/C-ZrC-SiC复合材料的烧蚀性能最佳,质量烧蚀率和线烧蚀率分别为2.3×10-3 g/s和0.7×10-3 mm/s,相比纯C/C-ZrC-SiC复合材料分别降低3.6×10-3 g/s和3.61×10-3 mm/s。其优异的抗烧蚀性能主要得益于低熔FexSiy相的耗氧耗热和SiO2熔体补偿,促使样品表面形成一层致密、低氧透过率的富SiO2层,避免基体的进一步烧蚀。

[4] 仝永刚. Si-Zr二元系合金反应熔渗改性C/C复合材料及其性能研究[D]. 长沙: 国防科学技术大学, 2015.

[15] 蒋进明. Cf/ZrC-SiC耐超高温陶瓷基复合材料的制备及性能研究[D]. 长沙: 国防科学技术大学, 2012.

[17] RAHAMAN M N. Ceramic processing and sintering[M]. 2nd ed. New York: CRC Press, 2003.

[19] 陈俊红, 谢 静, 孙加林, 等. Fe-Si3N4-C体系中Fe元素的作用机理[J]. 耐火材料, 2009, 43(3): 179-182.

[21] 田 甜, 孙 威, 熊 翔, 等. Fe基高温合金涂层封填C/C-ZrC-SiC复合材料的制备及抗烧蚀机制[J]. 复合材料学报, 2019, 36(7): 1691-1699.

[24] 吴 皇, 易茂中, 周文艳, 等. ZrC-Cu-C/C复合材料的烧蚀性能及烧蚀机制[J]. 复合材料学报, 2017, 34(1): 152-159.

[27] 肖 鹏, 周 伟, 李 专, 等. FexSiy改性C/C-SiC制动材料的制备及其性能[J]. 中南大学学报(自然科学版), 2011(9): 2613-2619.

[29] 郝安林, 郝振华, 孙 威, 等. Si-Mo-Zr反应熔渗改性C/C复合材料的微观结构与烧蚀性能[J]. 中国有色金属学报, 2018, 28(2): 285-293.