文章编号: 1004-0609(2006)02-0370-07

铜精炼过程液化气消耗泛函混沌优化器的设计

鄂加强1, 3, 王耀南1, 梅 炽2, 龚金科3

(1. 湖南大学 电气与信息工程学院, 长沙 410082; 2. 中南大学 能源与动力工程学院, 长沙 410083;

3. 湖南大学 机械与汽车工程学院, 长沙 410082)

摘 要:

基于铜精炼过程中还原阶段的热工机理建立了铜精炼过程液化气消耗真实目标泛函, 采用泛函分析与混沌优化算法等理论相结合对其进行融合处理, 得出了能计算铜精炼过程中烟气最优升温曲线、 最优升温速度曲线以及能实现全局优化的液化气消耗泛函混沌优化器。 液化气消耗泛函混沌优化器应用结果表明, 除了液化气耗量/t阳极铜降低了9.20%外, 铜精炼炉燃烧状况也得到了较好的改善。

关键词: 铜精炼炉; 混沌理论; 泛函混沌优化器; 液化气消耗

中图分类号: TF806 208; TF811; TP391.9 文献标识码: A

Design on functional chaos optimizer about consumption of liquefied petroleum gas in copper refining process

E Jia-qiang1, 3, WANG Yao-nan1, MEI Chi2, GONG Jin-ke3

(1. College of Electrical and Informational Engineering,

Hunan University, Changsha 410082, China;

2. School of Energy and Power Engineering,

Central South University, Changsha 410083, China;

3. College of mechanical and automotive Engineering,

Hunan University, Changsha 410082, China)

Abstract: A true objective functional about the least consumption of liquefied petroleum gas(LPG) in the copper refining process was established based on heat transfer mechanism in reduction phase in copper refining process. After the true objective functional is processed by fusing functional analysis and chaos optimization algorithm, a functional chaos optimizer about consumption of liquefied petroleum gas, from which the optimal consumption of liquefied petroleum gas, optimal rising temperature and optimal rising temperature velocity about smoke can be decided in copper refining process, is gotten. The application results reveal that the consumption of liquefied petroleum gas per ton anode copper is reduced by 9.20% and the burning conditions in copper refining rotary anode furnace are also improved.

Key words: copper refining rotary anode furnace; chaos theory; functional chaos optimizer; LPG consumption

对于铜的火法精炼过程信息化研究, 多年来一直是国内外炼铜工作者探讨的重要课题之一[1-14], 但关于铜精炼过程的最优控制, 目前尚未见文献报道。 为了强化生产、 发挥铜精炼炉的使用效率, 提高阳极铜产量和质量、 节能降耗以及提高整个精炼过程的操作水平和经济效益, 利用泛函分析原理对液化气流量优化所具有的很好能控性、 铜液温度所具有的很好可观性与混沌优化算法寻优过程中所具有的准确性和快速性的特点, 针对铜精炼过程液化气消耗问题进行融合处理以及研究开发铜精炼过程液化气消耗泛函混沌优化器, 尽量减少人为的不确定因素的影响, 使铜精炼炉操作由人工经验转为科学化、 程序化的操作管理, 达到稳定、 高产、 高效的目的[15]。

为了便于研究铜精炼过程液化气消耗泛函混沌优化器的开发, 作如下假设:

1) 视铜精炼炉炉膛内火焰和各受热面的受热情况在空间是均匀分布的;

2) 火焰以辐射及对流方式向铜精炼炉内铜液以及炉体进行热量传递;

3) 考虑到炉膛内高温烟气密度ρy很小, 忽略其质量变化, 即认为ρy为常量;

4) 铜精炼炉漏风排烟热损失变化量以及向周围环境的散热损失保持恒定。

1 液化气消耗泛函混沌优化器

1.1 还原过程液化气消耗最优化数学模型

基于以上假设, 根据铜精炼还原过程炉膛内过程机理, 得出液化气燃烧产物热平衡方程为

![]()

式中 q1为燃烧1kg液化气时铜精炼炉炉膛内有效发热量, kJ/kg; Qr为铜精炼炉炉膛内铜液表面所接受的辐射热量, kW; Gf为铜精炼炉炉膛内燃烧产物的质量流量, kg/s, 且 ![]() 。 其中Gr为铜精炼炉还原过程中燃烧用液化气质量流量, kg/s; q4为机械不完全燃烧热损失, %; Vf为1kg液化气燃烧产物的容积, m3/kg, Vf=V0f+(n-1)V0t。 其中n为液化气燃烧时空气过剩系数; V0f为空气消耗系数n=1.0时液化气燃烧产物生成量, m3/kg; V0t为1kg液化气完全燃烧时的理论助燃空气需要量, m3/kg; ρf为液化气燃烧产物的密度, kg/m3; cf为铜精炼炉炉膛内燃烧产物的比热容, kJ/(kg·℃); qS1为燃烧1kg液化气时铜精炼炉炉膛上部向环境的散热量以及漏风排烟热损失, kJ/kg, θg为炉膛内烟气温度, ℃。 Gfh为铜精炼还原过程熔池内冒出烟气的质量流量, kg/s; cfh为铜精炼还原过程熔池内产生烟气的平均比热容, kJ/(kg·℃); θc为粗铜熔液表面的平均温度, ℃。

。 其中Gr为铜精炼炉还原过程中燃烧用液化气质量流量, kg/s; q4为机械不完全燃烧热损失, %; Vf为1kg液化气燃烧产物的容积, m3/kg, Vf=V0f+(n-1)V0t。 其中n为液化气燃烧时空气过剩系数; V0f为空气消耗系数n=1.0时液化气燃烧产物生成量, m3/kg; V0t为1kg液化气完全燃烧时的理论助燃空气需要量, m3/kg; ρf为液化气燃烧产物的密度, kg/m3; cf为铜精炼炉炉膛内燃烧产物的比热容, kJ/(kg·℃); qS1为燃烧1kg液化气时铜精炼炉炉膛上部向环境的散热量以及漏风排烟热损失, kJ/kg, θg为炉膛内烟气温度, ℃。 Gfh为铜精炼还原过程熔池内冒出烟气的质量流量, kg/s; cfh为铜精炼还原过程熔池内产生烟气的平均比热容, kJ/(kg·℃); θc为粗铜熔液表面的平均温度, ℃。

铜精炼炉炉膛内燃烧1kg液化气时铜精炼炉炉膛内有效发热量是由液化气的燃烧、 助燃空气及液化气等携带的热量组成:

![]()

式中 QL为液化气的低位发热值, kJ/kg; QG为液化气带入的物理热; q3为液化气化学不完全燃烧热损失; Vt为燃烧1kg液化气所需的助燃空气体积, m3/kg, ρt为助燃空气的密度, kg/m3; ct为助燃空气的比热容, kJ/(kg·℃); θt为进入铜精炼炉炉膛内助燃空气的温度, ℃。

铜精炼炉炉膛内铜液表面所吸收的高温烟气的辐射热量可由下式确定:

![]()

式中 C0为考虑烟气对流作用的补正系数, C0=1.03~1.08; σ0为Stefen-Boltzmann常数, kW/(m2·K4); θg为烟气温度, ℃; θc为铜液表面的温度, ℃; εgwm为高温烟气与炉膛内壁对铜液表面的综合辐射系数。 εgwm由下式确定:

![]()

式中 εg、 εm分别为还原过程高温烟气及铜液表面的黑度; 为炉膛内壁对铜液表面的角系数, =Fm/Fw, Fm为铜液表面表面积, m2; Fw为炉膛内壁有效辐射面积, m2。

铜精炼炉铜液的热平衡方程为:

![]()

式中 η为铜精炼炉还原过程中铜液升温综合系数, 主要与铜液还原过程中液化石油气还原放热、 裂解吸热、 铜液浸没炉体向环境的散热以及产生烟气带走热量有关。 根据还原过程热平衡计算可知, 还原过程中液化石油气还原放热、 裂解吸热、 铜液浸没炉体向环境的散热以及产生烟气带走热量之和占铜液升温所吸收热量的5%~9.9%, η=1.05~1.10; Dc为铜精炼炉炉膛内铜液的质量, kg; cpc为铜精炼阳极炉炉膛内铜液的比热容, kJ/(kg·℃); θ′[KG-*4]ce为铜液的平均温度变化率, ℃/s, 且满足: θce=θc-Δθc0, Δθc0为铜液表面的平均温度与铜液的平均温度之差, 并认为Δθc0为恒定值, 则: ![]()

此外, 铜精炼还原过程熔池所冒出烟气的质量流量Gfh可由下式确定

![]()

式中 α为铜精炼还原过程中还原用液化气的利用率, %; P1、 P2分别为1kg还原用液化气生成CO2或H2O的质量流量, kg/kg; P1=ρ1∑nCn·Hsm/(100ρg); P2=ρ2∑0.5mCnHsm/(100ρg); n、 m分别为液化气中碳氢化合物碳原子和氢原子的数目; ρ1为排烟温度下CO2的密度, kg/m3; ρ1=44/[22.4(1+θg/273)]; ρ2为排烟温度下H2O的密度, kg/m3; ρ2=18/[22.4(1+θg/273)]; ρg为烟气密度, kg/m3; Gth为铜精炼炉铜液还原过程中还原用液化气的质量流量, Gth=G-Gkρg/(nL1ρk)。

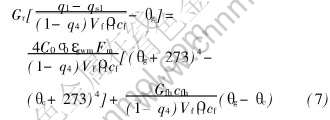

联立式(1)、 式(2)与式(3)、 (4), 可得

为了铜精炼炉还原过程燃烧用液化气消耗量最优化模型具有一般意义, 令θL=(q1-qS1)/[(1-q4)Vfρfcf], 并且考虑到实际情况中, 铜精炼还原过程铜液温度范围为: 1170~1210℃, 在满足还原时间内燃料消耗量最优的前提下, 由热平衡计算可知高温烟气温度最多不会比铜液温度高300℃, 因此, 对式(7)进行变形可得:

式中 A01=C0σ0εgwmFm(θK+273)4/[(1-q4)·Vfρfcf], kg·℃/s; A02=Gfhcfh/[(1-q4)Vfρfcf], kg/s; θK可在(θc+θg)/2附近取值。

由于|(θg-θK)/(θK+273)|〈1, |(θc-θK)/(θK+273)|〈1, 故可按二项式的幂级数公式对式(8)进行展开, 由于偶次项能正负抵消, 真正起作用的只是奇次项, 且(θc-θK)/(θK +273)和(θg-θK)/(θK+273)的数量级均为10-2, 故可以忽略高次项, 并整理可有

![]()

令无因次烟气温度βg=(θg+273)/(θL+273), 无因次粗铜熔液温度βc=(θc+273)/(θL+273), 对式(9)进行无因次化, 可得

![]()

式中 A1=(1-q4)Vfρfcf/[4C0σ0εgwmFm(θK+273)3+Gfhcfh], s/kg。

同理可得铜液的无因次热平衡方程

![]()

式中 A2=(ηDccpc)/[4C0σ0εgwmFm(θK+273)3], s。

由式(10)和(11)可以得到还原过程燃烧用液化气流量与无因次铜液温度βc以及无因次铜液升温速度β′[KG-*4]c之间的函数关系为

![]()

式中 A3=A2/A1, kg。

铜精炼炉还原过程中炉内换热包括炉膛中烟气与铜液之间的辐射、 对流换热和铜液内部导热升温两个部分, 这两个部分是互相耦合、 互为边界条件的, 因此, 在还原时间0~τ1内对铜精炼炉还原过程进行最优控制时, 铜精炼炉燃烧所需液化气消耗真实目标应满足:

![]()

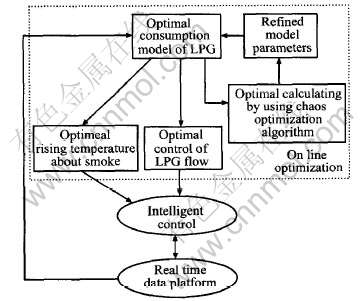

目标泛函的边界条件为

式(13)是以βc(τ)为宗量的泛函, 还原过程中液化气流量最优函数所对应的铜液表面的最优升温曲线βc(τ)应在满足目标泛函的边界条件的集合中选取。

由简单泛函求极的Euler方程的简化形式, 得到求解还原过程中燃烧用液化气流量极值表达式:

![]()

式中 C为常数。

对式(15)进行整理, 可得

![]()

由式(16)求得还原过程中铜液表面最优升温曲线和相应的最优升温速度曲线分别为

![]()

![]()

式中 A=-(1/τ1)ln[(1-βc1)/(1-βc0)], 考虑到0〈[(1-βc1)/(1-βc0)]〈1, 故A>0。

还原时间τ1为优化过程中反映铜精炼炉综合精炼能力的一个参数, 与粗铜质量、 粗铜成分等因素有关, 由式(17)、 (18)可知, 在液化气成分、 空燃比一定的情况下, 还原过程中铜液最优升温曲线和相应的最优升温速度曲线只与铜液还原的初始温度、 终点温度以及还原时间有关。

则还原过程中燃烧用液化气消耗最优控制为

![]()

由式(19)可知, 在液化气成分、 空燃比、 还原时间以及还原的初始温度、 终点温度一定的情况下, 还原过程中燃烧用液化气流量最优控制与时间无关。

求在不同的还原时间τ1下所有铜精炼炉还原过程燃烧用液化气消耗最优化模型J的最小值Jmin:

![]()

则还原时间τ1内燃烧用液化气流量消耗最优控制为还原过程中燃烧用液化气流量控制的优化参数。

此外, 由式(10)、 (17)、 (19)可以求得还原过程中炉膛高温烟气无因次温度最优升温曲线如下所示:

![]()

由式(21)可以看出, 还原过程中炉膛高温烟气无因次温度最优升温曲线上任意一点的温度值与粗铜熔液最优升温曲线上任意一点的温度值之间为线性关系。

铜精炼炉还原过程中, 还原用液化气的消耗量Gh为

![]()

式中 mO2为铜液中还原出来氧总的质量, mO2=Dc×(φ1-φ2); φ1为还原初始时铜液中氧的含量, %; φ2为还原终点时铜液中氧的含量, %; α为铜精炼还原过程中还原用液化气的利用率, %; L0, O2为1kg液化气完全燃烧的理论需氧量, L0, O2=∑(n+[SX(]m[]4[SX)])CnHsm×10-2, m3/kg; CmHsm表示为考虑水蒸汽后液化气中所含气体CmHm的体积分数, %; μO2为氧气的摩尔质量, kg/mol; τ1为还原时间, h。

由式(19)、 (22)可以得出铜精炼还原过程中液化气流量G表示式:

![]()

1.2 液化气消耗泛函混沌优化器设计

在铜精炼过程中, 在知道当前炉次所加入的转炉产粗铜的质量以及通过软测量知道粗铜成分以后, 则还原过程中单位时间内液化气消耗目标泛函优化问题为连续对象的全局最小值优化问题:

式中 η表示铜精炼还原过程中的铜液升温综合系数; a1=1.05; b1=1.10; n表示铜精炼还原过程中的助燃空气的消耗系数; a2=1.1; b2=1.4。

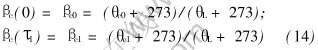

铜精炼过程液化气消耗在线优化器的结构如图1所示。 在根据铜精炼工艺以及当前炉次精炼需要而还原过程时间τ1以后, 可在给定参数η与n的取值范围内, 利用自适应变尺度混沌优化算法[15]通过对式(24)进行全局优化问题求解, 求解得到的液化气消耗量最优值所对应的液化气流量最优控制作为单神经元PID控制器的设定值。 通常情况下, 在液化气消耗优化器在线优化过程中, 参数η与n的初值的选取可为约束条件中的任意值。

图1 液化气消耗在线优化器的结构

Fig.1 Configuration of functional chaos optimizer about consumption of liquefied petroleum gas

由于混沌优化本质上属于随机寻优, 并非直线向最优点搜索, 所以不能用搜索次数作为停止条件, 只能利用相邻两次目标函数之差的绝对值小于给定值作为终止条件, 然后, 利用多次寻优结果中最小目标函数值改进参数解空间和终止条件, 同时判断目标函数是否小于最小目标函数值。

2 泛函混沌优化器应用

液化气消耗泛函混沌优化器自2003年10月在贵溪冶炼厂铜精炼炉上试运行以来, 能根据生产现场的实际操作情况实现控制参数的优化, 有效地避免因经验而手动调节控制参数的误差, 大大地提高了生产技术经济指标。

2.1 节能效果分析

在试运行液化气消耗泛函混沌优化器以前, 铜精炼还原过程的液化气流量操作范围为700~900L/h, 助燃空气消耗系数n=1.1~1.4, 还原时间随炼铜转炉供给的粗铜质量、 成分、 温度以及氧化程度的不同而变化, 以上操作参数均通过手动调节控制, 且操作人员为了保险起见, 操作参数设定值基本上接近上限。 在不影响还原时间的前提下, 通过对液化气消耗目标泛函的优化, 液化气流量操作范围为700~850L/h, 助燃空气消耗系数n=1.05~1.20。

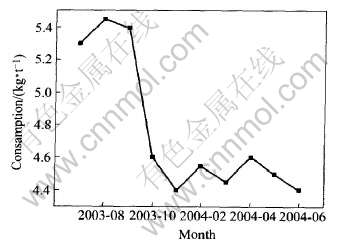

根据现场生产数据统计资料, 试运行液化气消耗泛函混沌优化器前后液化气单耗对比如图2所示。 在试运行前, 液化气单耗均在5.3kg/t阳极铜以上, 而在试运行期间的7个月(2003年12月至2004年1月铜精炼炉大修)内, 液化气单耗均在4.6kg/t阳极铜以下, 液化气单耗节约13.2%。 每年按生产阳极铜30万t计算, 则可以节省液化气210t, 按液化气计划价2920yuan/t预测, 则铜精炼阳极炉每年可降低成本61.3万元。

图2 采用泛函混沌优化器前后液化气单耗对比

Fig.2 Consumption of liquefied petroleum gas per ton anode copper after trying running functional chaos optimizer in comparison with previous consumption of liquefied petroleum gas per ton anode copper

2.2 环保效果分析

2.2.1 液化气燃烧状况

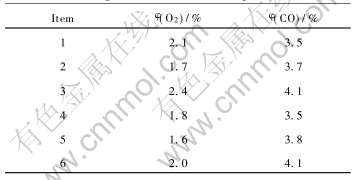

在铜精炼炉排烟口进行烟气取样, 并通过烟气分析仪的在线检测可知, 试运行液化气消耗泛函混沌优化器前, 铜精炼炉还原过程中均同时存在O2与CO过剩的现象, 部分检测数据如表1所示。 这主要是由于从熔池冒出的液化气与助燃空气混合不均匀, 加上铜精炼阳极炉烟囱的抽力, 从而导致未燃烧的可燃物CO和助燃物O2快速通过铜精炼阳极炉排烟口进入二次燃烧室。 由于稀释空气管路分布不合理, 导致二次燃烧室下部温度太低, 未燃烧的可燃物CO不能在二次燃烧室内进一步燃烧, 而是以较低的温度通过烟囱直接排往大气, 从而使得还原过程中冒黑烟现象十分严重。

采用泛函混沌优化器后, 铜精炼炉燃烧产物中未见可燃物CO, 但仍然存在O2, 因此, 实际生产中要控制好炉膛内的压力, 尽可能地减少冷风吸入量。

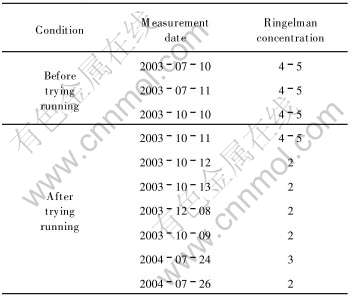

2.2.2 烟囱排烟林格曼黑度

试运行泛函混沌优化器后, 曾经存在严重冒黑烟的铜精炼还原过程的烟囱排烟林格曼黑度较采用试运行泛函混沌优化器前有了一定程度的下降, 如表2所示。 从表2可知, 铜精炼还原过程烟囱排烟林格曼黑度降到了3级以下, 但仍然存在冒黑烟现象。 这主要是由于铜精炼还原过程中需要还原气氛的机理决定了铜精炼还原过程必然存在冒黑烟现象, 加上二次燃烧室内稀释空气管路分布不合理, 导致二次燃烧室下部温度太低, 未燃烧的可燃物碳炱不能在二次燃烧室内进一步燃烧, 而是以较低的温度通过烟囱直接排往大气, 从而使得还原过程中不可避免地存在冒黑烟现象。

表1 泛函混沌优化器试运行前O2与CO含量

Table 1 Consistence of O2 and CO before trying running functional chaos optimizer

表2 烟囱出口排烟林格曼黑度对比

Table 2 Ringelman concentration of smoke from chimney exit after trying running functional chaos optimizer in comparison with previous Ringelman concentration of smoke

3 结论

1) 利用泛函分析原理与混沌优化算法等理论针对铜精炼过程液化气消耗问题进行融合处理, 并研究开发了既能体现液化气消耗最优化真实目标函数又能实现全局优化的液化气消耗泛函混沌优化器。

2) 应用结果表明, 在试运行液化气消耗泛函混沌优化器后, 液化气单耗由过去的5.3kg/t阳极铜以上降低到4.6kg/t阳极铜以下, 液化气单耗节约13.2%; 此外, 铜精炼还原过程烟囱排烟林格曼黑度由过去的4~5级降到了3级以下。

3) 液化气消耗泛函混沌优化器的成功设计, 有利于强化铜精炼过程的生产、 进一步发挥铜精炼炉的使用效率, 提高阳极铜产量和质量、 节能降耗以及提高整个精炼过程的操作水平和经济效益, 尽量减少人为的不确定因素的影响, 最终使铜精炼炉操作由人工经验转为科学化、 程序化的操作管理, 达到稳定、 高产、 高效、 高寿命以及低能耗与低污染排放的目的。

REFERENCES

[1]鄂加强, 梅炽, 时章明, 等. 基于泛函分析下铜精炼阳极炉氧化过程液化气消耗最优控制[J]. 矿冶, 2003, 12(4): 44-47, 39.

E Jia-qiang, MEI Chi, SHI Zhang-ming, et al. Optimal control of heavy oil consuming in oxidation phase in the copper refining rotary anode furnace based on functional theory[J]. Mining & Metallurgy, 2003, 12(4): 44-47, 39.

[2]鄂加强, 梅炽, 刘春洋, 等. 铜精炼阳极炉氧化过程炉膛烟气温度动态模型[J]. 矿冶, 2004, 13(4): 60-64.

E Jia-qiang, MEI Chi, LIU Chun-yang, et al. Dynamic model of fume temperature in the hearth of copper refining rotary anode furnace in the oxygenation phase[J]. Mining & Metallurgy, 2004, 13(4): 60-64.

[3]鄂加强, 梅炽, 时章明, 等. 基于泛函理论下铜精炼阳极炉保温过程液化气消耗最优控制[J]. 冶金自动化, 2004, 28(1): 47-50, 61.

E Jia-qiang, MEI Chi, SHI Zhang-ming, et al. Optimal control of heavy oil consumption in heat preservation phase in the copper refining rotary anode furnace based on functional theory[J]. Metallurgical Industry Automation, 2004, 28(1): 47-50, 61.

[4]Villarroel D. Design of a furnace for refining copper prior to fusion[J]. Minerals Engineering, 2000, 13(1): 95-104.

[5]Jiao Q, Carissimi E, Poggi D. Removal of antimony from copper by soda ash injection during anode refining[A]. Pyrometallurgy of Copper(Proceedings of the Copper 91-Cobre 91)[C]. Ottawa: Pergamon Press, 1991. 341-356.

[6]Mechev V V. On status and trends of copper industry development in the U. S. S. R.[A]. Pyrometallurgy of Copper(Proceedings of the Copper 91-Cobre 91)[C]. Ottawa: Pergamon Press, 1991. 91-105.

[7]Solari J A, Lagos G E. Strategy for the reduction of pollutant emissions from Chilean copper smelters[A]. Diaz C, Landolt C, Luraschi A. Pyrometallurgy of Copper(Proceedings of the Copper 91-Cobre 91)[C]. Ottawa: Pergamon press, 1991. 295-309.

[8]姚俊峰, 梅炽, 彭小奇, 等. 改进的混沌遗传算法及其在炼铜转炉操作优化中的应用[J]. 中国有色金属学报, 2001, 11(5): 920-924.

YAO Jun-feng, MEI Chi, PENG Xiao-qi, et al. Modified chaos genetic algorithm and its application on operation optimization of copper smelting converter[J]. The Chinese Journal of Nonferrous Metals, 2001, 11(5): 920-924.

[9]梅炽, 胡志坤, 彭小奇. 基于神经网络和自适应残差补偿的炼铜转炉吹炼终点预报模型[J]. 中国有色金属学报, 2000, 10(5): 732-735.

MEI Zhi, HU Zhi-kun, PENG Xiao-qi, et al. Converting furnace endpoint prediction model based on neural network and adaptive error compensation[J]. The Chinese Journal of Nonferrous Metals, 2000, 10(5): 732-735.

[10]胡军, 梅炽, 李欣峰, 等. 吹炼炉入炉铜锍品位的灰色预测[J]. 中国有色金属学报, 2000, 10(5): 736-739.

HU Jun, MEI Zhi, LI Xin-feng, et al. Grey prediction grade of matte added into converting furnace[J]. The Chinese Journal of Nonferrous Metals, 2000, 10(5): 736-739.

[11]鄂加强, 王耀南, 梅炽, 等. 铜精炼过程能耗模糊自适应变权重组合预测模型及其应用[J]. 矿冶, 2005, 14(3): 46-48.

E Jia-qiang, WANG Yao-nan, MEI Chi. Application on combined forecasting model of energy consumption in copper refining process based on the method of fuzzy adaptive variable weight[J]. Mining & Metallurgy, 2005, 14(3): 46-48.

[12]鄂加强, 梅炽, 时章明, 等. 铜精炼阳极炉氧化过程铜液温度软测量模型及应用[J]. 计算机测量与控制, 2004, 12(9): 822-825.

E Jia-qiang, MEI Chi, SHI Zhang-ming, et al. Application on software sensor model of copper liquid temperature in the oxygenation phase in the copper refining rotary anode furnace[J]. Computer Measurement & Control, 2004, 12(9): 822-825.

[13]张卫华, 梅炽, 鄂加强, 等. 铜精炼炉保温过程铜液温度软测量模型及应用[J]. 冶金自动化, 2005(1): 19-23.

ZHANG Wei-hua, MEI Chi, E Jia-qiang, et al. Application on software sensor model of copper liquid temperature in heat preservation phase in the copper refining rotary anode furnace[J]. Metallurgical Industry Automation, 2005(1): 19-23.

[14]鄂加强, 梅炽, 刘春洋, 等. 炼铜转炉粗铜成分时间序列的混沌分形[J]. 中南大学学报(自然科学版), 2005, 36(2): 238-242.

E Jia-qiang, MEI Chi, LIU Chun-yang, et al. Chaos and fractal of crude copper composition time series from copper convertor[J]. Journal of Central South University (Science and Technology), 2005, 36(2): 238-242.

[15]鄂加强. 铜精炼炉操作优化与智能控制应用研究[D]. 长沙: 中南大学, 2004.

E Jia-qiang. Application and study on operation optimum and intelligent control of the copper refining anode furnace[D]. Changsha: Central South University, 2004.

(编辑何学锋)

基金项目: 国家自然科学基金资助项目(60375001)

收稿日期: 2005-07-05; 修订日期: 2005-10-08

作者简介: 鄂加强(1972-), 男, 副教授

通讯作者: 鄂加强, 副教授; 电话: 0731-8821750; E-mail: ejiaqiang@126.com

[1]鄂加强, 梅炽, 时章明, 等. 基于泛函分析下铜精炼阳极炉氧化过程液化气消耗最优控制[J]. 矿冶, 2003, 12(4): 44-47, 39.

[2]鄂加强, 梅炽, 刘春洋, 等. 铜精炼阳极炉氧化过程炉膛烟气温度动态模型[J]. 矿冶, 2004, 13(4): 60-64.

[3]鄂加强, 梅炽, 时章明, 等. 基于泛函理论下铜精炼阳极炉保温过程液化气消耗最优控制[J]. 冶金自动化, 2004, 28(1): 47-50, 61.

[8]姚俊峰, 梅炽, 彭小奇, 等. 改进的混沌遗传算法及其在炼铜转炉操作优化中的应用[J]. 中国有色金属学报, 2001, 11(5): 920-924.

[9]梅炽, 胡志坤, 彭小奇. 基于神经网络和自适应残差补偿的炼铜转炉吹炼终点预报模型[J]. 中国有色金属学报, 2000, 10(5): 732-735.

[10]胡军, 梅炽, 李欣峰, 等. 吹炼炉入炉铜锍品位的灰色预测[J]. 中国有色金属学报, 2000, 10(5): 736-739.

[11]鄂加强, 王耀南, 梅炽, 等. 铜精炼过程能耗模糊自适应变权重组合预测模型及其应用[J]. 矿冶, 2005, 14(3): 46-48.

[12]鄂加强, 梅炽, 时章明, 等. 铜精炼阳极炉氧化过程铜液温度软测量模型及应用[J]. 计算机测量与控制, 2004, 12(9): 822-825.

[13]张卫华, 梅炽, 鄂加强, 等. 铜精炼炉保温过程铜液温度软测量模型及应用[J]. 冶金自动化, 2005(1): 19-23.

[14]鄂加强, 梅炽, 刘春洋, 等. 炼铜转炉粗铜成分时间序列的混沌分形[J]. 中南大学学报(自然科学版), 2005, 36(2): 238-242.