文章编号:1004-0609(2012)06-1674-06

Zn-Al-Li系和Zn-Al系钎料对

SiCp/ZL101铝基复合材料的润湿性

张贵锋1, 2,郭 洋1,张林杰1,张建勋1

(1. 西安交通大学 金属材料强度国家重点实验室,西安 710049;

2. 哈尔滨工业大学 先进焊接与连接国家重点实验室,哈尔滨 150001)

摘 要:

为表征降熔元素Zn在铝基复合材料钎焊中的扩散行为及其对去膜效果的影响,并改善Zn基钎料的润湿性(添加活性元素Li),用坐滴法在520 ℃、10~30 min、5 L/min流动Ar保护条件下测试纯Zn、Zn-5Al二元共晶、自制Zn-6Al-1Li三元共晶、自制Zn-21Al-3Li三元包共晶共4种钎料对SiCp/ZL101铝基复合材料的润湿性。结果表明:对于无Li的Zn基钎料,随保温时间的延长,Zn仅在局部范围可沿晶界扩散入Al基体,出现晶界液化甚至溶蚀,但难以出现晶粒液化,钎料/母材界面间隙依然难以消除;对于含Li活性钎料,Li的适度添加(约3%,质量分数)使得Zn的渗入在整个界面趋于均匀分布,消除了局部溶蚀与界面空隙,对润湿性有良好改善效果;Zn的渗入引起大量尺寸约为10 μm的(Si)块在界面析出。

关键词:

铝基复合材料;无钎剂钎焊;自钎剂钎料;晶界渗透;溶蚀;膜下溶解;

中图分类号:TG454 文献标志码:A

Wettability of Zn-Al-Li and Zn-Al system brazes on aluminum matrix composite of SiCp/ZL101

ZHANG Gui-feng1, 2, GUO Yang1, ZHANG Lin-jie1, ZHANG Jian-xun1

(1. State Key Laboratory for Mechanical Behavior of Materials, Xi’an Jiaotong University, Xi’an 710049, China;

2. State Key Laboratory of Advanced Welding and Joining, Harbin Institute of Technology, Harbin 150001, China)

Abstract: In order to characterize the diffusion behavior of Zn as melting point depressant (MPD) and its potential ability on removing oxide film during the brazing of aluminum matrix composite and improve the wettability of Zn based filler metals by adding active element of Li, the wettability of pure Zn, Zn-5Al eutectic, the developed Zn-6Al-1Li ternary eutectic and Zn-21Al-3Li ternary quasi-eutectic on the aluminum metal matrix composite of SiCp/ZL101 were tested with sessile drop method at 520 ℃ for 10-30 min within flowing argon (5 L/min) atmosphere. The results and that, for the Zn-base filler metal without lithium, with increasing the soaking time, the Zn atoms only penetrated into the matrix in local area only along the grain boundary, resulting in the dissolution of the grain boundary and even local erosion, but the grain dissolution can not occur, and the gap between the matrix and residual filler metal is obvious. For the active filler metal with lithium at a moderate level of about 3% (mass fraction), Zn can uniformly diffuse into the matrix along grain boundary on the whole surface of the matrix covered by the filler, eliminating the local erosion and the interface gap, and hence improving the wettability on the composite. The diffusion of Zn into the matrix of ZL101 causes the precipitation of lots of silicon particles of about 10 μm along the interface.

Key words: aluminum metal matrix composite; fluxless brazing; self-flux brazing alloy; grain boundary penetration; erosion; undermining

铝基复合材料因铝基体去膜困难、陶瓷增强相润湿性差、热膨胀系数低等原因而呈现出较差的润湿性。其中,铝基体表面氧化膜致密、稳定、强固,是铝基复合材料润湿性变差的首要原因。用于铝基体的去膜方法如下:膜下气化(钎剂去膜[1-2])、膜下液化[3]、半固态母材去膜[6]、半固态钎料去膜[7]。上述方法实质上均可归于物理去膜(并非直接与氧化铝膜反应发生还原;事实上氧化铝膜也难以被直接还原),且去膜的顺利开始会依赖于氧化膜的胀裂这一前提。其中,膜下液化去膜具有无钎剂、免清洗、无额外装置以及焊接温度低等优点。常见膜下液化去膜基于二元共晶反应,例如用Si粉[8]、Cu箔[9]、Ag箔[10]作中间层。这些中间层本身的熔点都高于铝基体的,并不能独立熔化,因而铝基体本身参与液相形成过程(缘于界面合金化后引起界面层熔点的降低),从而通过膜下铝基体的自身溶解实现破膜。采用三元共晶反应去膜的报道如下:用纯Cu箔以形成Al-Cu-Si三元共晶(525℃)[11];用Al-Si-Mg真空钎焊Al时[12],Mg蒸气渗入膜下母材表层,与扩散进入的Si一起,使此表层形成低熔点的Al-Si-Mg合金而熔化,从而破坏表面氧化膜与母材的结合,使熔化的钎料得以润湿母材,在膜下沿母材铺展,并将表面膜浮起而去膜[13]。

低熔点Zn基软钎料(分铝用中温软钎料及高温软钎料)可避免铸铝、硬铝、超硬铝铝合金基体在钎焊中发生熔化或过时效。Zn能与Al发生共晶反应,且两者未形成金属间化合物,但MOMONO等[14]指出,采用25 μm厚Zn作中间层所得TLP接头强度仅30 MPa(焊接参数为20 MPa、0.6 ks、850 K)。另一方面,虽然Zn对Al母材有溶蚀,但Zn对Al母材去膜效果较差[15]。然而,解释Zn基钎料所表现出的这种矛盾以及相应改进其润湿性途径的研究文献极少,这将影响铝基复合材料用低熔点钎料成分设计及正确使用(事实上Zn基钎料常需辅以钎剂或振动[7])。

考虑到Zn作中间层的特殊性(如自行熔化、共晶成分含Al量很低等),按先期提出的Active-TLP[16]的思路,本文作者研发两种Zn-Al-Li系三元活性自钎剂钎料以改善Zn基钎料的润湿性。为了解降熔元素Zn在铝基复合材料钎焊中的扩散特点、去膜潜力并优化Zn基钎料成分设计,采用坐滴法对比评价Zn、Zn-5Al二元共晶、自行研发的Zn-6Al-1Li和Zn-21Al-3Li三元活性钎料对SiCp/ZL101的润湿性。

1 实验

铝基复合材料母材选用SiCp/ZL101(SiC颗粒体积分数为10%,粒径为10 μm),该复合系的润湿性较好,可用搅拌铸造或挤压铸造制备,具有低成本的优势,为常见铝基复合材料之一。Zn基或含Zn钎料由于含Zn,在真空环境下蒸气压高,不宜用真空钎焊,因此,本研究将Ar通入钢制小型容器内,外用感应加热,用坐滴法在520 ℃、(20±10) min、5 L/min流动Ar保护条件下测试了纯Zn (tm为420 ℃)、Zn-5Al二元共晶(tm为385.6~397.0 ℃)、自制Zn-6Al-1Li三元共晶(tm为366.8~385.3 ℃)、自制Zn-21Al-3Li三元包共晶(理论熔点tm=430~452 ℃)共4种钎料对SiCp/ZL101的润湿性。考虑到预置钎料时常用片状钎料,为逼近此实际施焊工况,4种钎料形状均取片状,其尺寸为 5 mm×5 mm,厚度为50~70 μm;仅Zn-21Al-3Li钎料因较脆不便制箔而厚度为200 μm。

在上述实验方案设计中,采取以下3项措施研究降熔元素Zn在铝基复合材料无钎剂钎焊中的扩散行为及其对去膜效果的影响:延长保温时间(比GB 11364—89规定的50 s保温时间长)、加大Zn含量至100%(用纯Zn)、并添加活性元素Li以帮助Zn去膜。利用SEM (VEGAⅡ XMUINCA)–BSE观察试样横截面的显微组织,配合EDS,主要从界面间隙、晶粒表面氧化膜、晶界渗透及其分布、钎料的残留量、表层扩散与液化等方面对界面组织进行微观分析与表征。

2 结果与讨论

2.1 二元共晶钎料Zn-5Al对SiCp/ZL101的润湿性

箔状Zn基钎料在液态下并未发生球化(可能与过热度低、升温速率慢有关),无法测定润湿角,故在此以钎料/母材的间隙来评价钎料润湿性的差异。图1(a)、(b)、(c)所示分别为在520 ℃保温15、20、30 min下,二元共晶钎料Zn-5Al对SiCp/ZL101润湿性测试结果。图1中含Zn多的部位较亮,含Si多的部位较暗。从图1(a)和(b)可以看出,无钎料渗入铝基体。从图1(c)可知,随着保温时间延长至30 min,Zn可渗入ZL101基体内,但存在以下特殊现象:1) 残留钎料/基体界面间隙依然存在;2) 钎料渗入分布极不均匀;图1(c)中c中在钎料右边缘所在位置处出现局部溶蚀(集中、深幅渗入)。这种溶蚀实质应是润湿性不良的一种反映:一旦在某处发生一定量的局部渗入,而润湿性不良又使Zn在其他区域难以渗入,于是大量的Zn-5Al共晶液体在表面张力作用下向该处聚集,在相同的时间内,Zn在该处向母材中的扩散距离比在其部位的扩散距离更大,从而出现溶蚀现象。上述观察结果表明,大部分Zn液倾向于沿已打开的通道继续向纵深处扩散而难以在表面其他区域自行开启新的扩散通道,从而使局部溶蚀与大面积间隙残留并存。

图1 Zn-5Al在520 ℃流动氩气保护下保温时间对SiCp/ZL101润湿性试验的BSE像

Fig. 1 BSE images showing interfacial microstructures of cross section of wettability testing samples for Zn-5Al braze foil after sessile drop test for different soaking times: (a) Overall micrograph for 15 min; (b) Overall micrograph for 20 min; (c) Overall micrograph for 30 min; (d) Higher- magnification of area A in Fig.1(c); (e) Higher-magnification of area B in Fig.1(c)

进一步放大图1(c)中局部区域后(见图1(d)、(e))可以发现,Zn在SiCp/ZL101母材中主要是沿晶界渗入的;且晶界上析出许多条状Si,表明晶界发生液化与凝固。这可作如下解释:由Al-Si-Zn三元相图可知,Al-Si-Zn在384 ℃存在三相共晶反应:L→ (Al)+(Si)+(Zn),其实质是在Zn-Al二元共晶中可溶解极少量的Si(0.1%,摩尔分数)。所以当Zn沿基体晶界扩散时,将会引起基体晶界处熔点的降低而出现晶界液化,但是ZL101基体中的Si含量(约为7%,质量分数)远高于最后凝固的三相共晶液相中的Si含量,这样多余的Si就会以(Si)条状沿晶界析出。然而,更为重要的是,尽管在表层ZL101基体晶粒内也有Zn的扩散,但从形态看,晶粒本身并未液化,这不利于晶内微区的破膜。无疑地,在整个焊接界面,晶界所占比率远小于晶粒,所以仅有晶界液化(而且是仅在边缘处)而无晶内液化(或晶内液化程度不足)应是Zn-5Al钎料对Al材润湿性差的主要原因。

由图2中Al-Zn二元相图可以看出:一方面,从母材方面,Al侧的固相线下降斜率(随Zn含量增加)过于平缓,导致固相线处Zn的浓度(wS)过高(520 ℃对应的wS约为35%,质量分数)。另一方面,从Zn基液态钎料方面,它对Al的溶解程度过低:在520 ℃高温区域,液相线处Zn的浓度(wL)也过高(65%),限制了对Al的溶解量及其增量(5%~35%,质量分数);当软钎焊温度更低时,对Al的溶解量更低(如位于富Zn侧的Zn-Al共晶液中Al含量仅为5%,质量分数)。

图2 Al-Zn二元相图及母材和钎料中Zn浓度的变化

Fig. 2 Al-Zn binary phase diagram and change of Zn concentration in base material and filler metals

2.2 纯Zn对SiCp/ZL101的润湿性

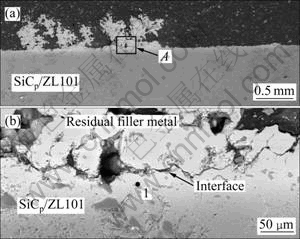

图3(a)所示为纯Zn箔对SiCp/ZL101润湿性影响的测试实验背散射图(520 ℃、20 min)。纯Zn钎料表现出如下特征:自动收缩聚集于边部,铺展性能比共晶钎料的差;渗入位置仅限于其聚集处,且渗入量较少。这应归因于,一方面,纯Zn熔点高于Zn-5Al共晶的,自身表面张力大而易于聚集;另一方面,在钢制加热容器内壁的辐射热作用下,Zn箔应先从其周边开始熔化,使边缘的Zn可优先通过被涨裂的氧化膜裂缝与ZL101基体而发生相互扩散,这限制了Zn液向中心聚集。图3(b)所示为图3(a)中钎料聚集区域的局部放大照片,可观察到虽然残留钎料与SiCp/ZL101 的间隙不明显,但氧化膜仍然存在。图3(b)中点1处的EDS点分析结果为70.2% Al、29.1% Zn、0.7% Si(Si因析出而含量降低),由Al-Zn相图可知其熔点高于520 ℃,未获得液态金属,这与Zn-5Al钎料对母材的润湿试验结果相近,都是因为Zn无法通过膜下液化来破除母材基体表面的氧化膜。

与Fe、Ni类母材相比,Al基体表面的氧化膜更难去除,为此,必须有更为充足的膜下液化与潜流才能消除间隙、进而移除氧化膜。既然Zn以晶界扩散为主,甚至可导致晶界溶蚀,但仍难以获得大面积的膜下液化的去膜效果,整体去膜能力差,为此,对Zn基钎料在寻求改进润湿性途径时,应设法促进氧化膜裂缝的萌生(如优化加热制度以充分利用胀裂、机械与冶金途径等);在更多位置打通更多晶界以充分利用晶界扩散。在此,则采用添加活性元素Li通过冶金途径去膜。

图3 纯Zn钎料对SiCp/ZL101润湿性测试试样的界面组织

Fig. 3 Interfacial microstructures (BSE images) of cross section of wettability testing samples for Zn braze foil after sessile drop test: (a) Overall micrograph; (b) Higher- magnification of area A in Fig.3(a)

2.3 三元活性三相共晶钎料Zn-6Al-1Li对SiCp/ ZL101的润湿性

图4(a)所示为三元活性三相共晶钎料Zn-6Al-1Li对SiCp/ZL101润湿性测试试样整个横截面的显微组织。其结果类似于Zn-5Al钎料的:界面间隙仍然清晰存在;局部区域发生溶蚀现象。但出现溶蚀的时刻被提前,说明Li只在局部起到了促进晶界渗入提早进行的作用。

图4(b)、(c)所示为图4(a)中所标出区域A(溶蚀区) 和区域B的局部放大组织形貌。由于钎料中的Zn向母材中扩散,而使母材中出现了(Zn)、(Al)和(Si)块;其中母材内部晶界出现大量的(Zn),但母材表面晶内区域的Zn含量很少。可见,Zn是沿晶界渗入,而且Zn仍倾向于沿已有的晶界向纵深扩散而不易在表面开启新的晶界扩散通道。这应是表面晶界为氧化膜所覆盖而内部晶界无氧化物阻挡层所致。这再次证明Zn在没有其他辅助条件下,即使有少量活性元素Li的参与,但是由于Li无法完全改变Zn在Al中的晶界扩散特征,这样在界面处晶粒内残留的Zn不足以使晶内氧化膜下的基体液化,则无法实现晶内膜下液化的破膜机制。另一方面,由于Li的原子序数非常小,EDS能谱无法检测出Li在组织中的分布状态以及其存在形式。在图4(c)中沿母材表面可看到(Si)块(约 10 μm)析出,但界面间隙(50 μm)并未消除。这表明,Li虽可为扩大Zn扩散路径及表层液化创造一定的有利条件,但还不足以消除界面间隙。

图4 三元共晶钎料Zn-6Al-1Li对SiCp/ZL101润湿性测试试样的界面组织

Fig. 4 Interfacial microstructures (BSE images) of cross section of wettability testing samples for Zn-6Al-1Li braze foil after sessile drop test: (a) Overall micrograph; (b) Higher- magnification of area A in Fig.4(a); (c) Higher-magnification of area B in Fig.4(a)

2.4 三元活性包共晶钎料Zn-21Al-3Li对SiCp/ZL101的润湿性

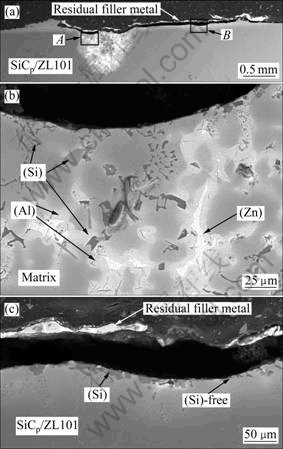

图5(a)所示为三元包共晶钎料Zn-21Al-3Li对SiCp/ZL101的润湿性测试试样的整个横截面的显微组织照片(条件为520 ℃、20 min、5 L/min Ar)。可见,当Li含量(质量分数)增至约3%时,整个残留钎料与母材之间的界面间隙消失;钎料渗入整体上分布均匀,既未出现如Zn-5Al和Zn-6Al-1Li钎料那样的严重溶蚀现象,又未出现无钎料渗入的区域。这是由于钎料中含有大量的Li,使钎料具有很强的活性,Li可以与基体表面的氧化膜反应生成颗粒状的氧化 物[17],其中可能的反应方程式如表1所列,从而有助于破除母材表面的部分氧化膜,产生了多处并发渗透之效,对钎料与SiCp/ZL101基体之间的润湿性有一定改善。溶蚀的消除主要原因应为添加Li使Zn的渗入分布趋于均匀,其次才是Al含量的增加。

图5(b)所示为图5(a)中区域A的局部放大组织照片。由图5(b)可以看出,残留钎料与母材之间虽然没有明显的界面间隙,但两者之间的界面仍然存在,并未形成完全的冶金结合。但是根据图5(b)中点2的EDS分析结果(44.4% Al,2.9% Zn,52.1% Si,质量分数)可知,界面附近的母材中出现了大量的沿母材基体的表面和晶界析出的大块状(Si)。(Si)的析出同样是晶界附近液化后过量的Si先于富Zn的Zn-Al-Si三元共晶液相结晶析出形成的。但由图5(b)中晶内点1的EDS结果(61.8% Al、38.2% Zn,质量分数)与Al-Zn相图(图2)可知,该晶粒在520 ℃时为半熔化状态,故晶内液化效果仍不足,黏度大,流动性不足,由此导致尚未形成完全的冶金结合。

图5 三元钎料Zn-21Al-3Li对SiCp/ZL101润湿性测试试样的界面组织

Fig. 5 Interfacial microstructures of cross section of wettability testing samples for Zn-21Al-3Li braze foil after sessile drop test: (a) Overall micrograph; (b) Higher- magnification of area A in Fig.5(a)

表1 在530 ℃时Li与Al2O3发生反应时可能的产物及反应吉布斯自由能[17]

Table 1 Possible reactions at bond interface with formation of Al-Li oxides and Gibbs free energy at 530 ℃

综上所述,Zn的晶界渗透特点使晶界附近的Zn含量较大,易于逼近wS而优先出现晶界液化,而晶粒内却难以达到wS而难以液化。因此,低要求的改进途径应促使晶界氧化膜开裂开启多处晶界渗透;而高要求的改进途径则应促使晶内液化。Li的适量加入有助于破除Al基体的氧化膜,可带来多处并发晶界渗透,既有利于消除界面间隙,又使Zn渗入分布趋于均匀而避免溶蚀,但尚未获得晶内液化的破膜效果。

3 结论

1) 无Li的纯Zn及Zn-Al系的润湿行为呈如下特点:Zn具有极为明显的沿局部区域(倾向于选择边部)的晶界渗入Al母材的特征,并倾向于向纵深方向发展,到一定程度则引发晶界溶蚀甚至晶界熔穿;晶内液化难以发生或程度不足以实现在晶内表层膜下液化去膜;界面间隙难以自行消除。

2) Zn基钎料(无Li或低Li)难以实现晶内液化的主要原因如下:Zn因熔点过低而自行熔化;在富Al侧的固相线斜率过于平缓,即固相线上Zn浓度wS过高(35%)则使晶内难以引发液化;在富Zn侧Zn-Al共晶液相本身对Al的溶解量过低,且液相线上Zn浓度wL也过高(65%),因而限制了Al的溶解量及其增量。无晶内液化或晶内液化不足将导致难以在晶内获得大面积的膜下液化去膜效果。

3) 添加活性元素Li至约3%时,Zn-21Al-3Li钎料的界面间隙在低倍下观察已趋消失;钎料明显渗入母材,且分布均匀,但同样保持晶界渗入特征;溶蚀现象也消失,但沿整个界面会有明显的大块(Si)(直径约10 μm)析出。这表明Li有助于破除基体表面的氧化膜,从而可为Zn在整个焊接界面打通更多的晶界扩散路径。但晶内液化不足;且过量的(Si)块沿界面析出又削弱了界面结合。基于Al-Si-Zn三元相图认为,(Si)块是在Zn-Al共晶凝固之前先行结晶析出形成的。

4) 局部溶蚀与扩散并不意味着已有效去膜。膜下液化去膜的成功与否与钎料或中间层熔化方式(反应熔化或自行熔化)、铝基体溶解难易(取决于wS)与溶解程度(取决于wL与w0之差)和相图类型有关。Zn作中间层的特殊性(自行熔化;共晶成分含Al量过低;Zn含量wS与wL过高)不利于其在Al钎焊过程中实现膜下液化去膜。

REFERENCES

[1] URENA A, GIL L, ESCRICHE E, SALAZAR J M G, ESCALERA M D. High temperature soldering of SiC particulate aluminium matrix composites (series 2000) using Zn-Al filler alloys[J]. Science and Technology of Welding and Joining, 2001, 6(1): 1-11.

[2] 邹家生, 许如强, 赵其章. 铝基钎料在碳化硅颗粒增强铝基复合材料上的润湿性研究[J]. 兵器材料科学与工程, 2004, 27(2): 15-18.

ZOU Jia-sheng, XU Ru-qiang, ZHAO Qi-zhang. Study on wettability on aluminum matrix composites with aluminum base filler metals[J]. Ordnance Material Science and Engineering, 2004, 27(2): 15-18.

[3] XU Zhi-wu, YAN Jiu-chun, ZHANG Bao-you, KONG Xiang-li, YANG Shi-qin. Behaviors of oxide film at the ultrasonic aided interaction interface of Zn-Al alloy and Al2O3p/6061Al composites in air[J]. Materials Science and Engineering A, 2006, 415: 80-86.

[4] XU Hui-bin, YAN Jiu-chun, XU Zhi-wu, ZHANG Bao-you, YANG Shi-qin. Interface structure changes during vibration liquid phase bonding of SiCp/A356 composites in air[J]. Composites: Part A, 2006, 37: 1458-1463.

[5] YU Z S, LI R F, QI K. Joining of SiC particle reinforced aluminium metal matrix composites by electromagnetic field aided brazing method[J]. Materials Science and Technology, 2010, 26(6): 695-698.

[6] NAGAOKA T, MORISADA Y, FUKUSUMI M, TAKEMOTO A. Joint strength of aluminum ultrasonic soldered under liquidus temperature of Sn-Zn hypereutectic solder[J]. Journal of Materials Processing Technology, 2009, 209: 5054-5059.

[7] YAN J C, XU H B, SHI L, WANG X L, YANG S Q. Vibration assisted brazing of SiCp/A356 composites: Microstructure and mechanical behaviour[J]. Science and Technology of Welding and Joining, 2008, 13(8): 760-764.

[8] 何 鹏, 冯吉才, 钱乙余, 黄振凤, 麦汉辉, 刘世胄. 铝钎料膏的研制及其在钎焊中的应用[J]. 中国有色金属学报, 2002, 12(6): 1113-1118.

HE Peng, FENG Ji-cai, QIAN Yi-yu, HUANG Zhen-feng, MAI Han-hui, LIU Shi-zhou. Aluminum solder paste and its application[J]. The Chinese Journal of Nonferrous Metals, 2002, 12(6): 1113-1118.

[9] WU M F, YU C, PU J. Study on microstructures and grain boundary penetration behaviours in contact reactive brazing joints of 6063 Al alloy[J]. Materials Science and Technology, 2008, 24(12): 1422-1426.

[10] SUZNMURA A, XING Yu-jin. Diffusion brazing of short Al2O3 fiber-reinforced aluminum composite[J]. Materials Transactions, JIM, 1996, 37(5): 1109-1115.

[11] NIEMANN J T, WILLE G W. Fluxless diffusion brazing of aluminum castings[J]. Welding Journal, 1978, 52(10): 285s-291s.

[12] ZHANG X P, QUAN G F, WEI W. Preliminary investigation on joining performance of SiCp-reinforced aluminium metal matrix composites (Al/SiCp-MMC) by vacuum brazing[J]. Composites A, 1999, 30(6): 823-827.

[13] 邹 僖. 钎焊[M]. 第1版. 北京: 机械工业出版社, 1981: 110-111.

ZOU Xi. Brazing[M]. 1st ed. Beijing: China Machine Press, 1981: 110-111.

[14] MOMONO T, JACKSON S, WALLACH E R. The transient liquid phase bonding of aluminum alloy metal matrix composite materials[J]. Journal of Light Metal Welding & Construction, 1995, 33(8): 367-372.

[15] 徐德生, 邱小明, 孙大谦, 吴山力. 铝共晶接触反应钎焊界面形成及腐蚀机理研究[J]. 农业工程学报, 1998, 14(3): 60-63.

XU De-sheng, QIU Xiao-ming, SUN Da-qian, WU Shan-li. Investigation on formation and corrosion of the interface in aluminum eutectic reaction brazing[J]. Transactions of the CSAE, 1998, 14(3): 60-63.

[16] ZHANG Gui-feng, ZHANG Jian-xun, PEI Yi, LI Si-yu, CHAI Dong-lang. Joining of Al2O3p/Al composites by transient liquid phase (TLP) bonding and a novel process of active-transient liquid phase (A-TLP) bonding[J]. Materials Science Engineering A, 2008, 488: 146-156.

[17] URENA A, Gomez de SALAZAR J M, QUIЙONES J, MERINO S, MARTIN J J. Diffusion bonding of aluminum- lithum alloy (AA8090) using aluminum-copper alloy interlayers (Part I): Microstructure[J]. Journal of Material Science, 1996, 31: 807-817.

(编辑 龙怀中)

基金项目:国家自然科学基金资助项目(50875199);哈尔滨工业大学先进焊接与连接国家重点实验室开放基金资助项目

收稿日期:2011-05-12;修订日期:2012-01-05

通信作者:张贵锋,副教授,博士;电话:029-82663115;E-mail: gfzhang@mail.xjtu.edu.cn

摘 要:为表征降熔元素Zn在铝基复合材料钎焊中的扩散行为及其对去膜效果的影响,并改善Zn基钎料的润湿性(添加活性元素Li),用坐滴法在520 ℃、10~30 min、5 L/min流动Ar保护条件下测试纯Zn、Zn-5Al二元共晶、自制Zn-6Al-1Li三元共晶、自制Zn-21Al-3Li三元包共晶共4种钎料对SiCp/ZL101铝基复合材料的润湿性。结果表明:对于无Li的Zn基钎料,随保温时间的延长,Zn仅在局部范围可沿晶界扩散入Al基体,出现晶界液化甚至溶蚀,但难以出现晶粒液化,钎料/母材界面间隙依然难以消除;对于含Li活性钎料,Li的适度添加(约3%,质量分数)使得Zn的渗入在整个界面趋于均匀分布,消除了局部溶蚀与界面空隙,对润湿性有良好改善效果;Zn的渗入引起大量尺寸约为10 μm的(Si)块在界面析出。