文章编号: 1004-0609(2006)06-0970-06

半固态A356合金流变充型的极限长度

谭建波1, 2, 邢书明1, 李立新2, 李增民2, 王英杰2

(1. 北京交通大学 机械与电子控制工程学院, 北京 100044;

2. 河北科技大学 材料科学与工程学院, 石家庄 050054)

摘 要:

通过对半固态合金流变充型机理分析, 推导出可以定量计算半固态A356铝合金在圆管内流变充型极限长度的数学模型, 该模型包括了工艺参数和半固态A356合金的自身特性。 采用间接挤压铸造阿基米德螺旋线试样的方法对该数学模型进行了实验验证, 实验结果表明: 理论计算值与实验测定值之间的最大偏差小于8%; 该数学模型可以定量分析和估算工艺因素对充型能力的影响, 并可预测充型极限长度, 这对半固态合金流变成形工艺设计和模具设计都有参考价值。 实验和理论计算还表明, 充型压力和充型速度是影响半固态合金充型能力的两个主要因素, 提高充型压力、 一定充型压力下适当减小充型速度都可以提高充型能力。

关键词: 半固态A356合金; 圆管; 充型能力; 理论计算; 极限长度 中图分类号: TG146.4

文献标识码: A

Limiting length of semi-solid A356 alloy rheological filling

TAN Jian-bo1 , 2, XING Shu-ming1, LI Li-xin2, LI Zeng-min2, WANG Ying-jie2

(1. School of Mechanical and Electronic Control Engineering,

Beijing Jiaotong University, Beijing 100044, China;

2. School of Material Science and Engineering,

Hebei University of Science and Technology, Shijiazhuang 050054, China)

Abstract: A mathematical model, which can be used to quantitatively calculate the limiting length of semi-solid A356 alloy rheological filling in round pipe, was deduced by analyzing the mechanics of semi-solid alloy rheological filling. This model includes the processing parameters and self-character of semi-solid A356 alloy. The mathematical model was verified in experiment with the method of indirect squeeze cast Archimedean spiral proof sample. And the experimental results show that the maximum deviation between the theoretical value and measured value is less than 8%. This model can be used for quantitative analysis and estimating effects of the craft factors on the filling ability, and can also predict the maximum filling length. It has the important reference value to design the semi-solid alloy rheoforming technology and mould. The results of experiment and theoretical calculation also indicate that the filling pressure and filling velocity are two major factors that affect the filling ability, and both increasing filling pressure and decreasing properly filling velocity can increase the filling ability.

Key words: semi-solid A356 alloy; round pipe; filling ability; theoretical calculation; limiting length

半固态合金流变成形具有成本低、 流程短等优点, 近年来已经成为半固态成形技术领域的主攻方向[1-5]。 半固态A356合金具有良好的流变性, 但其充型能力远不如纯液态合金[6], 经常出现浇不足和冷隔缺陷。 针对这一问题, 张海英利用螺旋线试样结合理论分析提出了半固态合金熔体充型能力的理论估算公式[6], 但是, 这个估算公式的理论依据是实际流体的伯努利方程, 对半固态合金的流变特性考虑不足, 所以估算误差在13%左右。 邢书明[7]利用变直径的多孔模具研究了半固态合金在压力作用下的充型能力, 提出了充型长度的理论计算公式, 该公式是针对固相分数较高的半固态坯料进行的。 直到现在如何结合半固态合金的流变特性确定其充型条件和最大充型长度仍是一个值得研究的问题。 本文作者以半固态A356合金在圆管中充型为例, 结合实际充型过程中表观粘度与切变速率、 温度有关的流变特性, 对其流变充型极限长度进行了研究, 并通过半固态间接挤压铸造实验进行了验证。

1 半固态合金流变充型机理

半固态合金是含有非枝晶固相的固液混合物, 因此, 其充型过程既不同于液态成形中牛顿流体的流动过程, 也不同于固态塑性成形中的塑性变形, 而是既有粘性又有塑性的非牛顿流体的流变充型[8]。 尽管半固态合金的流变特性很复杂, 还没有公认的统一的流变模型来描述其流变行为, 但其流变模型中至少包括一个临界切应力是个共识[9], 且持续流变时外加切应力与切变速率呈非线性关系表现为假塑性体的流变特征[8, 10]。 为此可以假定半固态合金的流变模型为圣维南体τ=τc[8]假塑性体![]() 的并联, 即

的并联, 即![]() 或

或

![]()

式中 η0为零剪切粘度, 即[AKγ·]=0时流变曲线的斜率; ηa为表观粘度, ![]() 。

。

半固态合金在圆管内流变充型如图1所示。 由于其存在圣维南体和假塑性体, 当合金上的压力在圆管壁上产生的切应力小于临界切应力时, 合金不流动, 等于临界切应力τc时, 由于在r〈R处合金中的切应力都小于圆管壁上的切应力τc, 这时整个合金充型如同刚体一样在圆管中流动。 当压力在r=r0处的圆柱面上产生的切应力为τc时, 在r0至R的圆环中, 合金内有相对流动, 而在r0〈R的圆柱内没有相对滑动, 柱内各点都以相同速度在圆管内充型。

图1 半固态合金在圆管内流变充型示意图

Fig.1 Sketch map of semi-solid alloy rheological filling in round pipe

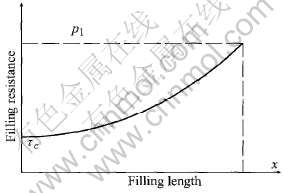

图2 充型阻力与充型长度的关系

Fig.2 Relation between filling resistance and filling length

半固态合金充型阻力与充型长度的关系如图2所示。 p1为合金在圆管入口处的实际压力, 圆管入口处即x=0时, 充型阻力等于临界切应力τc, 随着充型长度的增加, 合金温度不断降低, 表观粘度不断增大, 临界切应力不断增大, 充型阻力将不断增大, 当充型阻力增大到入口压力p1时, 停止充型, 此时的充型长度即为半固态合金在圆管内流变充型的极限长度。

2 圆管内充型阻力的计算

由于半固态合金属非牛顿流体, 在通常加工条件下, 其表观粘度比较高, 且剪切速率比较高, 故其充型流动可视为层流流动[9]。 为简明讨论其在圆管中的充型机理(图1), 作以下假设: 1) 在长度上充型是稳态的; 2) 没有径向和切向的速度分量; 3) 壁上无滑脱; 4) 圆管无限长; 5) 径向温度均匀, 合金温度仅沿轴向变化; 6) 径向表观粘度ηa和临界切应力τc均匀, 仅沿轴向变化。

设圆管半径为R, 柱面坐标系的能量方程为

![]()

将非牛顿流体在圆管轴向x流动的状态方程τ=τc+ηa[SX(]dv[]dr[SX)]代入式(2), 可得其在圆管内层流流动时流量Q的表达式为[8, 10]:

![]()

由于圆管内层流流量还可以表示为

![]()

由式(3)和(4)解得半固态合金在圆管内单位长度上的充型阻力(或压强降)的表达式为

3 圆管内流变充型极限长度

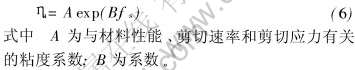

由于半固态合金的粘度随温度降低而增大, 一般可用下式表示[10]

半固态合金的固相率主要由温度参数来决定, A356合金温度t-固相率fs关系的差热分析结果见表1[11]。

表1 A356合金温度-固相率关系的差热分析结果

Table 1 Differential thermal analysis of relation between temperature and

solid fraction of A356 alloy

对表1数据回归及线性拟合得出fs-t关系式为

fs=13.002-0.0215t(7)

R=0.956188; F=85.34494>F0.01(1, 8)=11.259

将式(7)代入式(6)得

ηa=A exp[B(13.002-0.0215t)](8)

具有一定温度的合金在圆管内充型时, 可以利用能量守恒原理列出导热微分方程, 并可求出合金在充型过程中温度与充型长度的表达式[12]

![]()

式中 t为任意时刻合金的温度; t1为入口处合金的温度; t0为模具温度;  为合金充型过程中的平均速度; α为合金的导温系数(又称热扩散率); hi为合金与铸型的换热系数; λ为导热系数; A为圆管截面积; L为圆管的周长。

为合金充型过程中的平均速度; α为合金的导温系数(又称热扩散率); hi为合金与铸型的换热系数; λ为导热系数; A为圆管截面积; L为圆管的周长。

由于式(9)形式比较复杂, 为简化模型, 对式(9)进行分析计算, 将A 356合金的物性参数[13]: cp=871J/(kg·℃), ρ=2.56×103 kg/m3, λ=192W/(m·℃)及其它相关参数[14]: hi=450J/(m2·s·℃), A=5.02×10-5 m2, L=2.6×10-2 m,  =0.8m/s代入式(9)计算得

=0.8m/s代入式(9)计算得![]() 则式(9)可简化为

则式(9)可简化为

![]()

设t1=700℃, t0=300℃代入式(10), 并对x取值, 可得温度t与充型长度x的关系, 见表2。

表2 温度与充型长度的关系

Table 2 Relation between temperature and filling length

对表2数据回归及线性拟合可得t-x的关系式

t=-47.4x+700(11)

且R=0.999351,

F=13866.6>F0.01(1, 9)=10.562

经计算发现, 半固态A356合金在充型过程中温度t与充型长度x也为线性关系。 因此, 可以假设其温度与充型长度关系为

t=kx+t1(12)

式中 k为单位长度方向的温度梯度。 对于给定的模具材料和预热温度, 是一个常数, 具体数值可以通过实验测定。 将式(8)和(12)代入式(5)整理后得半固态A356合金沿充型长度方向上的充型阻力(或压力降)的表达式为

对式(13)两边积分, 并代入边界条件: x=0, p=τc; x=xmax, p=p1整理后可得半固态A356合金在圆管内流变充型极限长度xmax的表达式为

令fs0=13.002-0.0215t1, fs0为半固态合金在圆管入口处的固相分数。 由于r0〈R则![]() , 因此, 取

, 因此, 取![]() , 令

, 令![]() , C为与圆管形状尺寸、 半固态合金在圆管入口处的临界切应力大小有关的数, 则式(14a)可简化为

, C为与圆管形状尺寸、 半固态合金在圆管入口处的临界切应力大小有关的数, 则式(14a)可简化为

式(14b)等式右边第一项为式(7)两个系数之比, 对于某种合金是常量, ℃; 第二项为合金在圆管入口处的温度, ℃; 第三项为一系数, ℃; 第四项是表示圆管入口处半固态合金表观粘度大小的一个数值, 无量纲; 第五项是与半固态合金流变特性、 圆管入口处压力和速度大小、 圆管尺寸有关的量, 无量纲, k〈0。

由式(14b)可得出如下结论。

1)与模具材料和预热温度有关的综合系数k对充型极限长度的影响较大, 模具材料导热能力越强、 模具预热温度越低, k的数值就越大, 充型极限长度数值就越小。

2) 对于牛顿流体, r0=0, ηa=μ, 式(3)变为

![]()

式(15)即为亥根-泊肃叶方程。 因此, 在式(14b)的推导过程中涵盖了牛顿流体, 牛顿流体仅是一个特例, 只不过充型极限长度计算式的表达形式存在一些差别而已。

3) 影响充型极限长度的因素是充型压力、 充型速度、 合金特性及合金在圆管入口处温度等方面。 由于k〈0, 第五项计算结果为正值, 充型极限长度与充型压力呈增函数关系, 与充型速度呈减函数关系; 这一点与张海英[6]利用螺旋线试样结合理论分析提出的液态合金熔体充型能力的理论估算公式是一致的。 入口处压力一定时, 由式(5)可以看出, 充型速度越大, 压力降也越大。 另外, 充型速度越大, 合金之间的粘性力越大, 充型时摩擦阻力也就越大, 而且合金充型时动量交换加剧, 有脉动速度的作用, 在充型方向的法线和切线方向上均引起附加应力产生, 导致充型阻力增大。

4) 极限充型长度随圆管直径的增大而增大。

5) 式(14b)的使用范围为p1>τc。

4 验证与讨论

为了验证上述理论模型的准确性, 本文作者以A356铝合金为研究对象, 采用半固态间接挤压铸造阿基米德螺旋线试样, 成形设备为合模力2000kN、 充型力630kN、 最大空载速度400mm/s的半固态模锻机, 模具温度300℃, 开始加压时间8s。 螺旋线试样挤压铸造示意图如图3, 挤压铸造的螺旋线试样如图4所示。

图3 螺旋线试样挤压铸造示意图

Fig.3 Schematic diagram of spiral sample in squeeze casting process

图4 挤压铸造的螺旋线试样

Fig.4 Spiral sample in squeeze casting process

充型工艺参数及充型长度见表3, 用于模型计算的参数数值[7, 15]见表4, k值由实验测定, A、 B数值由文献[15]中表观粘度与固相分数关系图回归得到。 按照式(14b)计算得到了表5中的理论计算充型长度, 并对极限充型长度的实测值与理论计算值进行了比较。 在一定充型速度下, 充型压力对充型长度的影响如图5所示。

表3 充型工艺参数及充型长度

Table 3 Filling process parameters and filling length

表4 用于模型计算的参数数值

Table 4 Parameters for calculation of model

由表5和图5都可以看出, 半固态合金流变充型实验结果与理论计算结果的最大相对偏差只有8%。 产生这些偏差的原因是多方面的, 在理论计算中, 将阿基米德螺旋线简化为直管计算, 忽略了在型腔中的局部阻力损失, 充型过程中温度与充型长度成线性关系的假设、 实验中信号采集与传输的延时性、 模具的预热温度和喷涂涂料的均匀性等都会影响理论计算长度和实验长度的一致性。 即使把实验数据看作真值, 理论计算产生8%的偏差在工程上仍然是可以接受的。 特别是对于准确理解半固态合金流变充型中各因素对充型能力的影响规律具有现实意义。

表5 充型极限长度的实测值与理论计算值比较

Table 5 Comparison between experimental value and theoretical calculation value of the maximum filling length

图5 一定充型速度下充型压力对充型长度的影响

Fig.5 Effect of filling length for filling pressure by all means filling speed

5 结论

1) 理论分析和实验都证明, 充型压力和充型速度是影响半固态合金充型能力的两个主要因素, 提高充型压力、 一定充型压力下适当减小充型速度都可以提高充型能力。

2) 半固态A356合金在圆管内的充型极限长度可用式(14b)进行理论计算, 计算值与实际测量值比较, 最大相对偏差小于8%。

REFERENCES

[1]Shibata R, Kaneuchi T, Soda T, et al. New semi-liquid metal casting process[A].Kirkwood D H, Kapranos P. Proceedings of the 4th S2P[C]. England: The University of Sheffield, 1996. 296-300.

[2]Ji S, Fan Z, Bevis M J. Semi-solid processing of engineering alloys by a twin-screw rheomolding process[J]. Mater Sci Eng A, 2001, 299A: 210-217.

[3]Idra Y J. Prince rheocasting and squeeze casting technology[J]. Die Casting Engineer, 2002(4): 20-23.

[4]Chen J Y, Fan Z. Modelling of rheological behaviour of semi-solid metal slurry part 3-transient state materials behaviour[J]. Materials Science and Technology, 2002, 18(3): 250-257.

[5]Fan Z, Chen J Y. Modelling of rheological behaviour of semi-solid metal slurry part 4-effects of particle materials morphology[J]. Materials Science and Technology, 2002, 18(3): 258-267.

[6]张海英. 半固态合金充型能力研究[D]. 北京: 北京交通大学, 2005. 3.

ZHANG Hai-ying. Mold Filling Ability of Semisolid Alloy[D]. Beijing: Beijing Jiaotong University, 2005. 3.

[7]XING Shu-ming, ZHANG Li-zhong. Mold-filling ability of semisolid alloy[J]. Journal of University of Science and Technology Beijing, 2002, 9(4): 253-257.

[8]林柏年. 铸造流变学[M]. 哈尔滨: 哈尔滨工业大学出版社, 1991.

LIN Bai-nian. Foundry Rheology[M]. Harbin: Harbin Institute of Technology Press, 1991.

[9]Sigworth G K. Rheological properties of metal alloys in the semi-solid state[J]. Canadian Metallurgical Quarterly, 1996, 35(2): 101-122.

[10]袁龙蔚. 流变力学[M]. 北京: 科学出版社, 1986. 9.

YUAN Long-wei. Rheological Mechanics[M]. Beijing: Science Press, 1986. 9.

[11]唐靖林. 半固态A356铝合金流变行为研究[D]. 北京: 清华大学, 2000.

TANG Jing-lin. Study on Rheological Behavior of Semi-solid A356 Aluminum Alloys[D]. Beijing: Tsing Hua University, 2000.

[12]王春生, 田丽, 李光锡. 合金充型能力的理论分析[J]. 铸造, 1994(6): 1-6.

WANG Chun-sheng, TIAN Li, LI Guang-xi. Theoretical analysis of filling ability for alloy[J]. Foundry, 1994(6): 1-6.

[13]杨世铭. 传热学[M]. 北京: 人民教育出版社, 1980.

YANG Shi-ming. Heat Transfer Science[M]. Beijing: Peoples Education Press, 1980.

[14]胡汉起. 金属凝固原理[M]. 北京: 机械工业出版社, 2000.

HU Han-qi. Solidification Theory of Metal[M]. Beijing: China Machine Industry Press, 2000.

[15]毛卫民. 半固态金属成形技术[M]. 北京: 机械工业出版社, 2004.

MAO Wei-min. Semi-solid Metal Forming[M]. Beijing: China Machine Industry Press, 2004.

基金项目: 河北省教育厅基金资助项目(2003217); 北京交通大学科研基金“十五”重大资助项目(230-12)

收稿日期: 2005-10-27; 修订日期: 2006-02-06

通讯作者: 谭建波, 电话: 0311-87061863; E-mail: tanjian1998@163.com