烧结环冷机分层布料的数值模拟与优化

李茂,母玉同,张家元,谢东江

(中南大学 能源科学与工程学院,湖南 长沙,410083)

摘 要:

衡换热理论,建立多孔介质内气体-颗粒两相非平衡换热的能量双方程模型,并通过计算流体动力学软件(FLUENT)和自编程序的结合,对三维环冷机内的换热过程进行仿真计算,研究环冷机内各层物料粒径对换热的影响。研究结果表明,采用分层布料工艺,将大粒径物料分布于环冷机底层,小粒径物料分布于中层,可以增加约14%的余热利用量,且有助于实现环冷机内温度场分布的均匀性,研究结果对环冷机分层布料以及余热利用具有参考作用。

关键词:

中图分类号:TF 061.26;TF 521.1 文献标志码:A 文章编号:1672-7207(2013)03-1228-07

Numerical simulation and optimization of sinter cooler in multilayered burden distribution

LI Mao, MU Yutong, ZHANG Jiayuan, XIE Dongjiang

(School of Energy Science and Engineering, Central South University, Changsha 410083, China)

Abstract: Based on the thermal engineering theory, especially the setup of local thermal non-equilibrium energy equation between gas and solid, a three-dimensional simulation model for sinter cooler was built. Employed with commercial CFD package FLUENT and custom code, the physical field in three layers with different particle diameters was studied and optimized. The results show that the particles with larger diameter in sinter are layered underneath the cooler, while the particles with smaller diameter are layered in the middle of cooler. And the quantity of heat which that can be recycled is 14% more than that in the present working condition. The approach and method proposed can be an advantageous measure for the burden distribution in sinter cooler.

Key words: sinter cooler; multilayered burden distribution; temperature field; numerical simulation

环冷机属于穿流骤冷式气固换热装置,冷却空气以垂直于熟料层的方向进入冷却机并穿过熟料层,使熟料得以冷却,其冷却效果直接影响烧结矿的冷硬度、成品率及烧结余热的利用量。目前,国内外一些学者已对环冷机热工过程进行了相关研究,Caputo等[1]提出了一维稳态数学模型,以评估空气冷却下固体烧结床的换热;冯绍航等[2]采用二维稳态平衡模型研究了不同参数对冷却效果的影响;Leong等[3]采用多孔介质模型并基于局部热平衡假设对环冷机内部的流动和换热进行了模拟,却忽略了气固两相之间实际存在的较大温差;Logtenberg等[4]将固定床抽象为管径粒径之比为2.86,对2排共8个互不接触的球体的三维模型进行分析,但该方法不能反映冷却机复杂结构对流动换热的影响,且计算费用较高;Gardeik等[5]针对整个环冷机建立模型,运用能量损失、冷却效率和冷却区域效率,给出冷却机热效率的评价方法,然而没有进一步讨论与求解。考虑到物料粒径不均匀分布会导致环冷机内部换热不均匀,进而会影响余热回收利用,国内外对环冷机分层布料工艺鲜有研究,故运用多孔介质理论,并基于局部非热平衡气固换热机制,自定义了气固两相能量双方程模型,对不同操作参数下的环冷机进行三维模拟仿真,以指导生产上环冷机的分层布料问题,并实现对生产工艺参数的优化处理以便最大限度获得余热利用量。

1 物理数学模型

1.1 物理模型

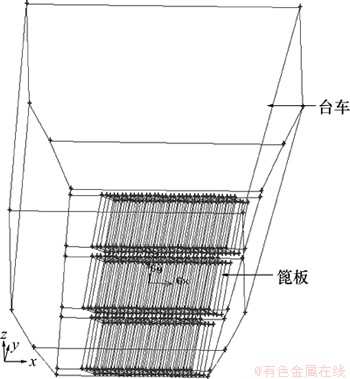

以某厂360 m2铁矿石烧结环冷机为研究对象,其模型结构简图如图1所示。环冷机由流体区与多孔介质区组成。流体由底部的篦板进入多孔介质区,最后由顶部流出。环冷机料高为140 mm,运行周期为4 314 s,有效利用区为971 s,循环区进风温度为404 K,非循环区进风温度为20 ℃,进风速度为5~7.65 m/s,最终出料温度低于150 ℃。

1.2 基本假设

考虑到环冷机内气相湍流流动和换热过程很复杂,在保证求解精度和反映主要规律的前提下,对环冷机物理模型做以下假设:

(1) 环冷机台车内的物料被视为多孔介质;

(2) 回转台车近似为下半部分棱台上半部分为长方体处理;

(3) 环冷机在稳定工况下,不考虑工艺参数的波动变化;

(4) 由于辐射换热所占的比例不大,因此忽略烧结矿颗粒间的辐射换热,只考虑烧结矿固体颗粒之间的导热过程、流体之间的导热过程以及流体与烧结矿固体颗粒之间的对流换热过程。

图1 环冷机结构简图

Fig.1 Scheme of sinter cooler

1.3 数学模型

1.3.1 控制方程

根据不可压缩黏性流体非定常流动的Navier- Stokes方程,选用k-ε双方程湍流模型对环冷机内流动换热规律进行研究。可以将环冷机问题整体求解方程描述为:

连续性方程:

(1)

(1)

动量传输方程:

(2)

(2)

式中: 为流体密度;ui为流体在i方向的速度;

为流体密度;ui为流体在i方向的速度; 为冷却时间;pij为表面压力矢量,包括静压力和流体黏性压力;gi为作用于单位体积流体在i方向的体积力;fi为作用于单位体积流体的反方向的阻力;u为床层颗粒间隙内的气体流速,由表观流速ub与空隙率ε决定:u=ub/ε。

为冷却时间;pij为表面压力矢量,包括静压力和流体黏性压力;gi为作用于单位体积流体在i方向的体积力;fi为作用于单位体积流体的反方向的阻力;u为床层颗粒间隙内的气体流速,由表观流速ub与空隙率ε决定:u=ub/ε。

采用压力沿床层线性分布的假设,利用Darcy定律计算气体的表观流速:

其中,pL和p0分别为台车进出口压力;渗透系数 ,渗透率k用Ergun关系式[6]计算:

,渗透率k用Ergun关系式[6]计算:

。

。

能量方程利用局部非热力学平衡换热理论,建立气固两相换热双方程,使用编写的用户自定义函数(UDF)进行数值计算。

1.3.2 局部非热平衡能量双方程

Coberly等[7]采用局部热力学平衡方程对二维伪均质模型进行研究,忽略了气固两相之间的温差;De Wasch等[8-9]研究表明,只有当气固两相温差很小且毕渥数小于0.05时,局部热力学平衡方程可以用于简化的一维和二维模型,但不能满足环冷机中的气固换热问题。Wakao等[10]研究表明:气固两相热容和热导率相差较大时,各相局部温度变化率会明显不同。本研究将气相温度Tf和固相温度Ts作为2个独立的变量,分别表征同一特征单元每相的热状态,把多孔结构内的传热视为两相之间的传热,得到通用方程组[11-12]如式(4)和(5)所示:

固相:

(4)

(4)

气相:

(5)

(5)

式中,qs和qf分别为固相和气相发热源项;Tf为气相温度;Ts为固相温度;hv和h分别为固相骨架与流动介质之间的单位体积与单位表面积的对流传热系数。hv可由Achenbach准则关系式确定:

(6)

(6)

h由下式确定[13]:

,

, (7)

(7)

其中:Nu,Pr和Re分别为始塞尔数,气体普朗特数和雷诺数;vf为流体的运动黏性系数;uf为流体速度;λf为流体热导率;cp为流体的比热容。

1.4 边界条件与初始条件

边界条件:Logtenberg等[4, 14]认为应将环冷机篦板壁面边界条件设为流体温度。流体出口温度与压力均满足第二类边界条件: ,

, 。

。

初始条件:当环冷机运行在余热循环利用区时(即τ<τ循环),气相温度Tf为循环风温,固相温度Ts为常数;当环冷机运行在非循环区时(即τ>τ循环),Tf为自然风温。

2 模型结果验证

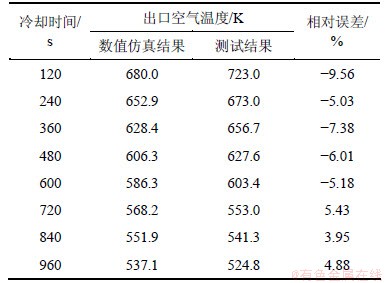

考虑到现场测试条件较艰苦,且固相与气相之间较强的对流换热会对环冷机台车内物理场测量产生很大的影响,故文献[15]选用环冷机处于不同时刻时,出口空气平均温度的现场测试值与仿真结果数值对本研究所采用模型的正确性进行验证。

从表1可以看出,在数值仿真结果和测试结果之间存在不同程度的误差。该误差主要来源于:(1) 测试期间环冷机操作参数的波动;(2) 测试时在烟罩上进行了开孔,对环冷机内的温度场、速度场和压力场产生了干扰破坏作用;(3) 环冷机存在漏风。但是,环冷机出口空气温度的数值仿真结果与实验测试结果的最大误差小于10%,环冷机内烧结矿的温度分布与实际趋势也基本一致,因此,可以认为本文所建立的模型及计算结果是可靠的。

表1 环冷机台车出口空气温度计算结果与测试数据的对比

Table 1 Comparison of outlet cross-section temperature between simulation and spot test

3 计算结果与分析

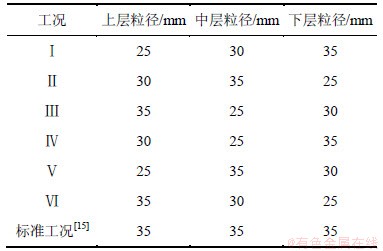

由环冷机对流换热控制方程可以看出:物料粒径、空隙率、进风温度、进风速度、料层高度等都会对环冷机温度场、流场分布产生影响[15]。本文主要研究不同固相颗粒粒径对余热利用量的影响,3种粒径的物料沿台车高度方向按粒径从小到大的顺序布置于上、中、下3层,试验工况见表2。

表2 仿真实验工况中固相粒径的分层配置

Table 2 Particle diameter in multilayered burden distribution in computation

3.1 温度场分布

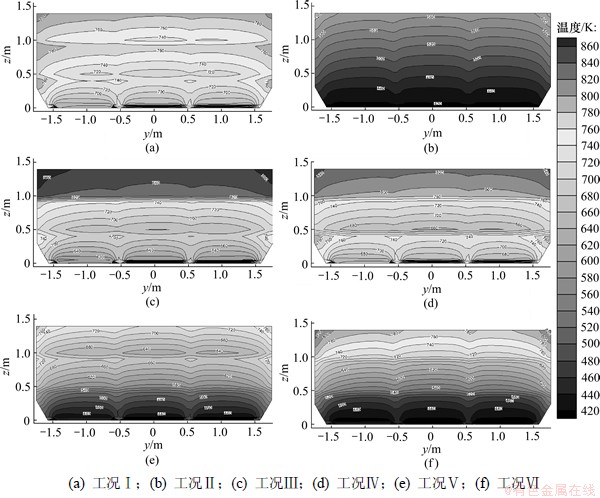

冷却时间为581 s时,环冷机内物料温度如图2所示。由图2可见:经过分层布料工艺后,环冷机内出现高温区与低温区,除工况Ⅵ(体积换热系数按料层高度由大向小分布)外,其余工况均有明显的高、低温区交错分布现象。环冷机下层物料均能得到很好的冷却,但在工况Ⅰ,Ⅱ,Ⅴ中,环冷机中层或上层靠近壁面的区域出现部分高温区域,这3种工况粒径配置的共同点为:中层向上层过渡时,物料粒径均减小,即流体自中层向上层流动时,所受到的阻力增加,于是流体更多从中间区域流出,壁面区域的物料由于冷却不充分而出现高温区。工况Ⅲ和Ⅵ上层物料粒径最大,故换热效果较差,出现较明显的高温区;工况Ⅲ和Ⅳ中层物料粒径最小,换热效果较好,故台车中层物料冷却效果最好;工况Ⅰ和Ⅳ下层物料粒径最大,但由于台车结构影响,下层流体的物理速度最大,气固两相温差最大,故换热效果较好。

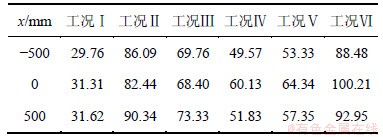

为反应台车内温度分布的均匀性,表3列出了环冷机不同截面处温度的标准差。由表3可以看出:工况Ⅰ和Ⅳ中的物料温度分布较均匀,有利于提高烧结矿冷却质量。

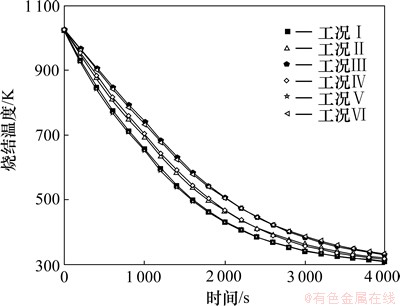

环冷机不同工况下出口截面物料温度分布如图3所示。由图3可以看出:不同工况下的烧结物料在1 500 s之前冷却速度较快,整个循环过程中,物料温度随冷却时间呈指数形式减小。

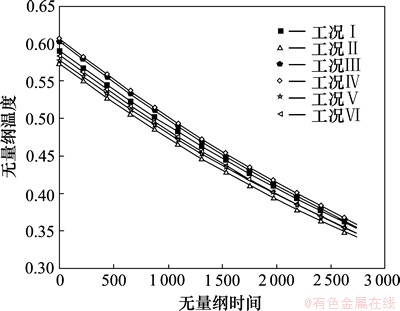

对于余热循环利用区出口空气的温度T,若选取无量纲温度 作为空气的特征温度,定义

作为空气的特征温度,定义 为特征冷却时间,其中,H为物料高度。图4所示为出口截面空气无量纲温度随时间的变化曲线。通过线性回归分析,特征温度随特征时间满足指数函数关系:

为特征冷却时间,其中,H为物料高度。图4所示为出口截面空气无量纲温度随时间的变化曲线。通过线性回归分析,特征温度随特征时间满足指数函数关系:

(8)

(8)

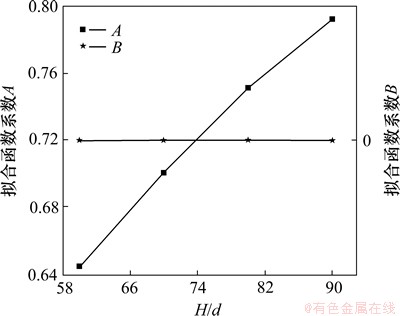

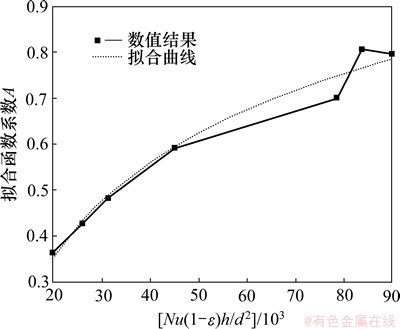

式中,A反映初始阶段特征温度随特征时间的变化速率;B反映整个冷却过程中特征温度随特征时间的变化速率。A与B随H/d及 变化关系分别如图5和图6所示。由图5和6可以看出:拟合函数变量A随H/d线性变化,随

变化关系分别如图5和图6所示。由图5和6可以看出:拟合函数变量A随H/d线性变化,随 对数变化;拟合函数变量B不随H/d变化。

对数变化;拟合函数变量B不随H/d变化。

表3 不同截面处温度的标准差

Table 3 Temperature standard deviation in different cross-sections

图2 同一冷却时刻不同工况下的温度(截面x=0 mm)

Fig.2 Temperature distribution of different cases (cross-section x=0 mm)

3.2 流场分布

环冷机流场分布如图7所示。由图7可以看出:由于篦板自身的影响,流场在环冷机中的分布并不是完全对称的,流体更多从与篦板倾斜方向一致的区域流出;由于环冷机自身结构影响,流体会经历先收缩再向四周扩张的“8”字形趋势,这样易使中层与上层出现部分高温区;分层工艺之后与标准未分层工况的流场分布基本一致。综合以上特点,纵向布料时可以考虑将小粒径物料分布在环冷机四周。Leong等[3]研究结果表明:环冷机内流场分布与空隙率有关,空隙率对其影响主要表现在环冷机底部位置,与本试验结果一致。

图3 出口截面烧结矿平均温度随时间变化曲线

Fig.3 Variation of average sinter temperature along with time in outlet cross-section

图4 出口截面空气无量纲温度随时间变化曲线

Fig.4 Variation of average dimensionless air temperature along with time in outlet cross-section

图5 拟合变量随H/d的变化曲线

Fig.5 Variation of variable vs. H/d

图6 拟合变量随 的变化曲线

的变化曲线

Fig.6 Variation of fitting variable vs.

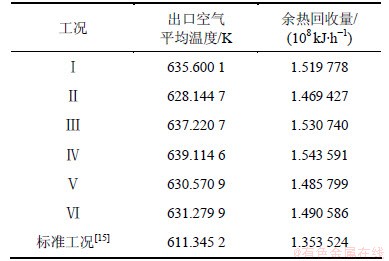

3.3 余热回收量

根据表2所示实验工况,考虑到温度对空气体积的影响以及进入台车空气质量守恒,以下基于定压质量热容进行余热回收量的计算。进风温度404 K,风量569.4 t/h。实验工况Ⅰ中余热利用量为1.519 779× 108 kJ/h。同理可以算出其他工况时的余热量。

图8 同一时刻不同工况下的环冷机流场(截面x=0 mm)

Fig.8 Velocity distribution of different cases (cross-section x=0 mm)

表4 不同工况下粒径、流体出口温度和余热回收量

Table 4 Particle diameter, outlet fluid temperature and quantity of heat recycled

标准工况中没有采用分层布料工艺。Jang等[16]研究表明,物料粒径与空隙率越小,换热系数越大,换热量越多。通过对余热回收量的分析可以得出:大粒径物料分布在下层,小粒径物料分布在中层更加有利于余热的回收利用;小粒径物料分布在下层,大粒径物料分布在中层不利于余热回收利用;采用分层布料工艺可以提高14%的余热利用量。

4 结论

(1) 通过CFD软件和自编程序模块的结合,建立了三维环冷机冷却过程的参数化仿真优化模型,并基于局部非热平衡换热理论,建立了气固两相的能量双方程,通过UDF实现了对环冷机分层布料参数组合的求解和优化。

(2) 大粒径物料分布在环冷机台车底部,小粒径物料分布在环冷机台车中部,可以实现生产过程中余热利用的最大化,并有助于实现环冷机中烧结物料温度场分布的均匀性;小粒径物料分布在环冷机底部,大粒径物料分布在环冷机中部不利于余热的回收利用;采用分层布料工艺较标准生产工况增加14%的余热回收量。

(3) 环冷机出口空气平均无量纲温度与特征时间有以下关系: ,式中A随H/d呈线性变化,随

,式中A随H/d呈线性变化,随 呈对数变化;拟合函数变量B不随H/d变化。

呈对数变化;拟合函数变量B不随H/d变化。

参考文献:

[1] Caputo A C, Cardarelli G, Pelagagge P M. Analysis of heat recovery in gas-solid moving beds using a simulation approach[J]. Applied Thermal Engineering, 1996, 16(1): 89-99.

[2] 冯绍航, 徐德龙, 李辉, 等. 篦冷机中气固两相换热过程的模拟研究[J]. 西安建筑科技大学学报, 2007, 39(2): 1-7.

FENG Shaohang, XU Delong, LI Hui, et al. Simulation study on the heat transfer process between gas and solid in grate cooler[J]. Xi’an University of Architecture and Technology, 2007, 39(2): 1-7.

[3] Leong J C, Jin K W, Shiau J S, et al. Effect of sinter layer porosity distribution on flow and temperature fields in a sinter cooler[J]. International Journal of Minerals, 2009, 16(3): 265-272.

[4] Logtenberg S A, Dixon A G. Computational fluid dynamics studies of fixed bed heat transfer[J]. Chemical Engineering and Processing, 1998, 37(1): 7-21.

[5] Gardeik H O, Rosemann H, Steinbach V, et al. Thermal assessment of clinker coolers[J]. Zement Kalk Gips International, 1987, 40(5): 230-237.

[6] Ergun S. Fluid flow through packed columns[J]. Chemical Engineering and Processing, 1952, 48(2): 89-94.

[7] Coberly C A, Marshall W R. Temperature gradients in gas streams flowing through fixed granular beds[J]. Chemical Engineering and Processing, 1951, 47(3): 141-149.

[8] DeWasch A P, Fromennt G F. A two dimentional heterogeneous model for fixed bed catalytic reactors[J]. Chemical Engineering and Science, 1971, 26(5): 629-634.

[9] Lemcoff N O, Pereira Duarte S I, Martinez O M. Heat transfer in packed beds[J]. Reviews in Chemical Engineering, 1990, 6(4): 229-292.

[10] Wakao N, Funazkri T. Effect of fluid dispersion coefficients on particle-to-fluid mass transfer coefficients in packed beds[J]. Chemical Engineering and Science, 1978, 33(10): 1375-1384.

[11] 刘伟, 范爱武, 黄晓明. 多孔介质传热传质理论与应用[M]. 北京: 科学出版社, 2006: 15-16.

LIU Wei, FAN Aiwu, HUANG Xiaoming. Theory and application of heat and mass transfer in porous media[M]. Beijing: Science Press, 2006: 15-16.

[12] Alazmi B, Vafai K. Analysis of fluid flow and heat transfer interfacial conditions between a porous medium and a fluid layer[J]. International Journal of Heat and Mass Transfer, 2001, 44(9): 1735-1749.

[13] Bird R B, Steward W E, Lightfood E N. Transport phenomena[M]. 2nd ed. New York: John Wiley & Sons Inc, 2006: 437-439.

[14] WEN Dongsheng, DING Yulong. Heat transfer of gas flow through a packed bed[J]. Chemical Engineering and Science, 2006, 61(11): 3532-3542.

[15] 谢东江. 环冷机冷却过程数值仿真与优化[D]. 长沙: 中南大学能源科学与工程学院, 2010: 24-26.

XIE Dongjiang. Numerical simulation and optimization of the process in sinter cooler[D]. Changsha: Central South University. School of Energy Science and Engineering, 2010: 24-26.

[16] JANG Jiinyuh, CHIU Yuwei. 3-D transient conjugated heat transfer and fluid flow analysis for the cooling process of sintered bed[J]. Applied Thermal Engineering, 2009, 29(14): 2895-2903.

(编辑 赵俊)

收稿日期:2012-03-16;修回日期:2012-06-01

基金项目:湖南省节能减排重大科技专项(08SK1003)

通信作者:李茂(1969-),男,湖南耒阳人,博士,副教授,从事冶金热工设备仿真与优化研究;电话:13055169363;E-mail: limao89@163.com

摘要:基于局部非热平衡换热理论,建立多孔介质内气体-颗粒两相非平衡换热的能量双方程模型,并通过计算流体动力学软件(FLUENT)和自编程序的结合,对三维环冷机内的换热过程进行仿真计算,研究环冷机内各层物料粒径对换热的影响。研究结果表明,采用分层布料工艺,将大粒径物料分布于环冷机底层,小粒径物料分布于中层,可以增加约14%的余热利用量,且有助于实现环冷机内温度场分布的均匀性,研究结果对环冷机分层布料以及余热利用具有参考作用。