网络首发时间: 2019-08-05 20:59

6061T6铝合金流动摩擦挤压成形性能及微观组织

中国航空制造技术研究院

塑性成形技术航空科技重点实验室

数字化塑性成形技术及装备北京市重点实验室

摘 要:

通过单点流动摩擦挤压成形试验,研究了工具头转速(ω)、下压量(?l)、下压速度(v)、工具头直径(D)对6061T6铝合金成形性能的影响规律,获得了最佳的成形工艺参数:D=20 mm,ω=950 r?min-1,v=0.6 mm·min-1,?l=3.0 mm,在该参数条件下材料的成形高度最大,达到15mm。利用光学显微镜(OM)和电子背散射衍射(EBSD)对最佳条件成形后不同区域材料的组织进行观察和分析,结果表明:单点流动摩擦挤压成形后的试样由热影响区(HAZ)和变形区(DZ)组成,与母材相比,热影响区晶粒尺寸和形态并未发生明显变化,平均晶粒尺寸为26.5μm;变形区组织分布不均匀,搅拌区(Ⅱ(A)区)材料在工具头带动下发生三维搅动,组织细化不明显,平均晶粒尺寸为23.8μm,大角度晶界比例为45.1%。搅拌挤压复合变形区(Ⅱ(B)区)在搅拌挤压复合力作用下形成了细小等轴组织,平均晶粒尺寸仅为6.54μm。凹模拐角处(Ⅱ(C)区)组织最为细小,平均晶粒尺寸仅为3.75μm,该区域大角度晶界比例明显增加,达到81. 8%,材料在变形过程中发生了动态再结晶,形成了稳定的再结晶组织。

关键词:

6061T6铝合金;流动摩擦挤压成形;成形高度;晶粒尺寸;大角度晶界;

中图分类号: TG146.21;TG306

作者简介:张艳苓(1983-),女,辽宁朝阳人,硕士,高级工程师,研究方向:轻合金超塑成形、渐进成形,电话:13321131929,E-mail:zhangyanling205@163.com;

收稿日期:2019-01-18

基金:国家自然科学基金项目(51605458)资助;

Formability and Microstructure of 6061T6 Aluminum Alloy by Flow Friction Extrusion

Zhang Yanling Han Yujie Cha Suna Hou Hongliang Wang Yaoqi

AVIC Manufacturing Technology Institute

Aeronautical Key Laboratory for Plastic Forming Technology

Beijing Key Laboratory of Digital Forming Technology and Equipment

Abstract:

The effects of tool head rotation rate(ω),reduction amount(?l),downlink speed(v)and tool head diameter(D)on the formability of 6061 T6 aluminum alloy were studied by experiments on single point flow friction extrusion forming. The optimum forming parameters were obtained as follows:D=20 mm,ω=950 r·min-1,v=0.6 mm·min-1,?l=3.0 mm,under which the maximum forming height was 15 mm. The microstructures of different deformation zone were studied by optical microscope(OM)and electron backscatter diffraction(EBSD),and the results showed that the samples formed by single point flow friction extrusion were composed of two parts:heat affected zone(HAZ)and deformation zone(DZ). Compared with the parent material,the grain size and morphology of HAZ did not change significantly. The average grain size was 26.5 μm. The structure distribution in DZ was not uniform,and the material in II(A)zone stirred three-dimensional under tool head,the structure refinement was not obvious,the average grain size was 23.8μm,and the large angle boundaries ratio was 45.1%. The fine equiaxed structure was formed in the II(B)region under the combined stirring and extrusion force,and the average grain size was only 6.54 μm. The corner of concave die(II(C)zone)had the smallest structure with average grain size of only 3.75 μm. The proportion of large angle grain boundaries in the region increased significantly to81.8%. Dynamic recrystallization occurred during deformation and stable recrystallization structure was formed.

Keyword:

6061T6 aluminum alloy; flow friction extrusion forming; forming height; grain size; large angle grain boundaries;

Received: 2019-01-18

流动摩擦近净成形是在传统搅拌摩擦焊接

流动摩擦近净成形过程中成形工艺对其成形性能影响显著,本文通过单点流动摩擦挤压成形试验,研究了工具头转速、下压速度、下压量等对6061T6铝合金成形性能的影响规律,获得最佳的成形工艺参数,利用光学显微镜(OM)、电子背散射衍射(EBSD)从微观的角度,分析了6061T6铝合金流动摩擦挤压成形后不同区域材料的组织形态,为6061T6铝合金流动摩擦近净成形工艺优化及成形组织结构控制奠定了技术基础。

1 实验

试验用材料为6061铝合金,其化学成分(质量分数)为Cu0.15%~0.40%,Mn0.15%,Mg0.8%~1.2%,Zn0.25%,Cr0.04%~0.35%,Ti0.15%,Si0.4%~0.8%,Fe0.7%,其余为Al。材料厚度4 mm,热处理状态为T6态。

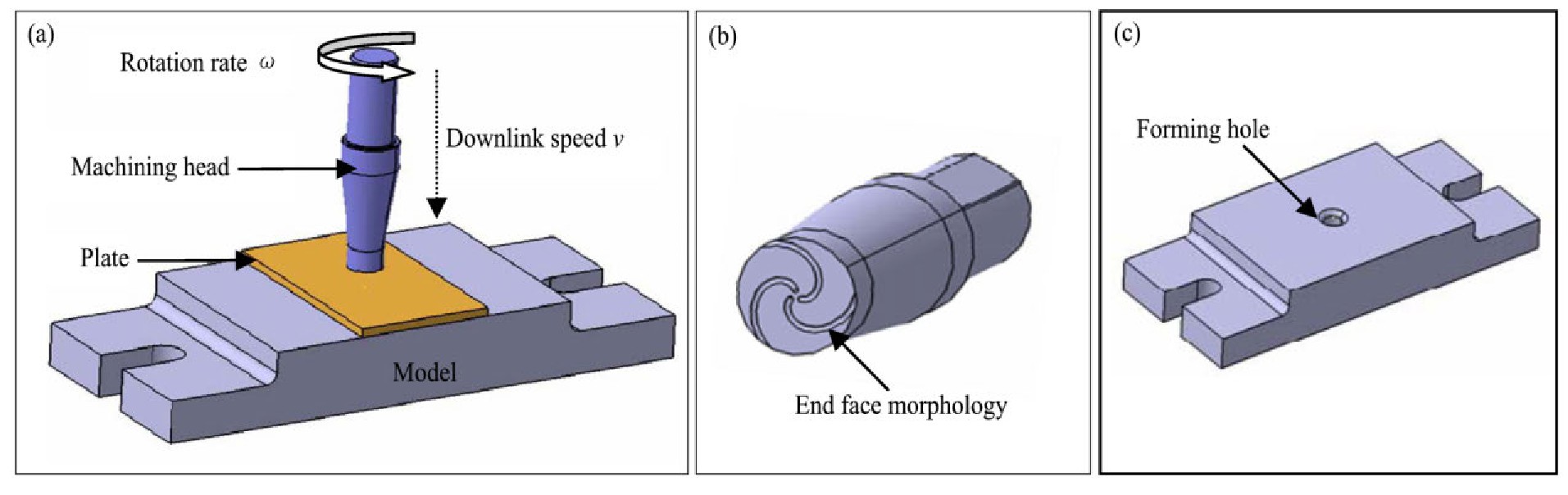

单点流动摩擦近净成形试验原理如图1(a)所示,成形过程中工具头旋转下行与板料接触,在摩擦热作用下局部金属发生塑化,工具头端面的凹槽对塑化的金属施以拘束、驱动作用,使塑化的材料在空间范围内发生定向塑性流动,在搅拌力和挤压力复合作用下,变形区材料均匀填充到模具型腔内。图1(b)为本实验采用的工具头端面形貌,端面凹槽形状为渐开线式,渐开线条数为3条,凹槽深0.5 mm。图1(c)为单点流动摩擦挤压成形模具,模具型面为直径d=8 mm通孔,利用材料在通孔内的成形高度来判断特定条件下材料的流动性和成形极限。通过单因素轮换试验,研究工具头的转速ω(750,950,1180 r·min-1)、下压速度v(0.6,1.0,2.0,4.0 mm·min-1)、下压量?l(1.0,2.0,3.0mm)和工具头直径D(10,15,20 mm)对流动摩擦挤压成形性能的影响规律,获得最佳的成形工艺参数。使用Olympus BX41M光学显微镜观察流动摩擦挤压成形后材料的微观组织,金相腐蚀剂选用Keller试剂,成分为2.5 ml HNO3,1.5 ml HCl,1.0 ml HF。将成形后样品进行机械磨光和电解抛光,制样后置于场发射扫描电子显微镜上,利用背散射电子探头进行表征及EBSD系统进行标定,分析流动摩擦挤压成形后不同区域材料的晶粒形态和尺寸分布、晶界形态及晶界取向角分布,从而进一步分析流动摩擦挤压成形过程中材料的组织演变规律及变形机制。

图1 单点流动摩擦挤压成形原理

Fig.1 Principle of single point flow friction forming

(a)Forming principle diagram;(b)Shape of machining head;(c)Forming mould

2 结果与讨论

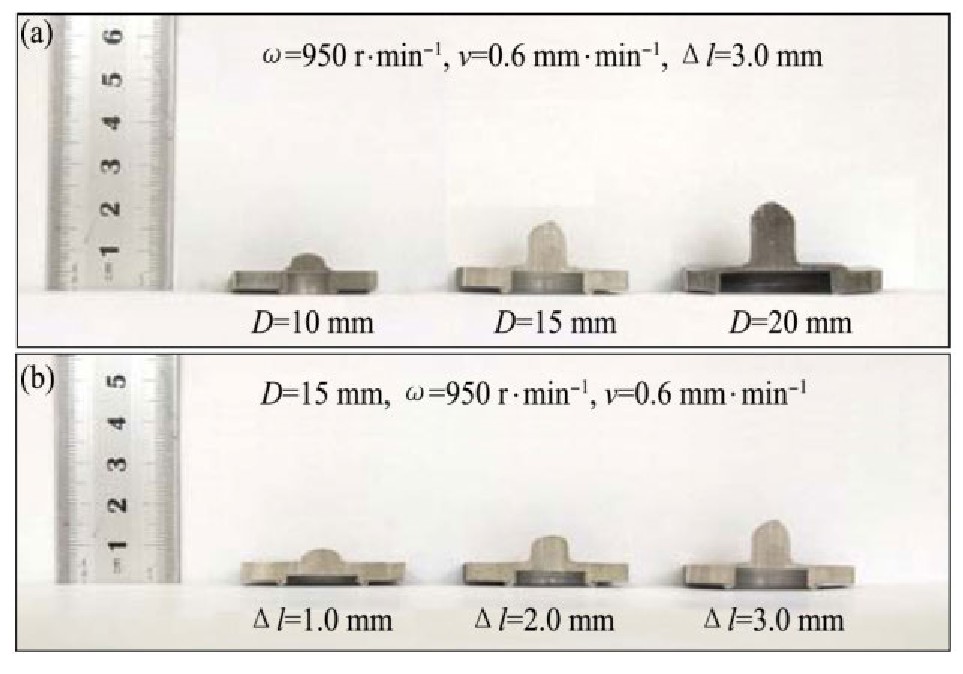

图2为6061T6铝合金单点流动摩擦挤压成形后部分样品的宏观照片。从宏观照片中可以看出,下压量、工具头直径等对材料的成形高度都具有一定的影响,其中工具头直径对成形高度影响更为显著。在此基础上,定量分析了下压速度、工具头转速、下压量、工具头直径对成形高度的影响规律。

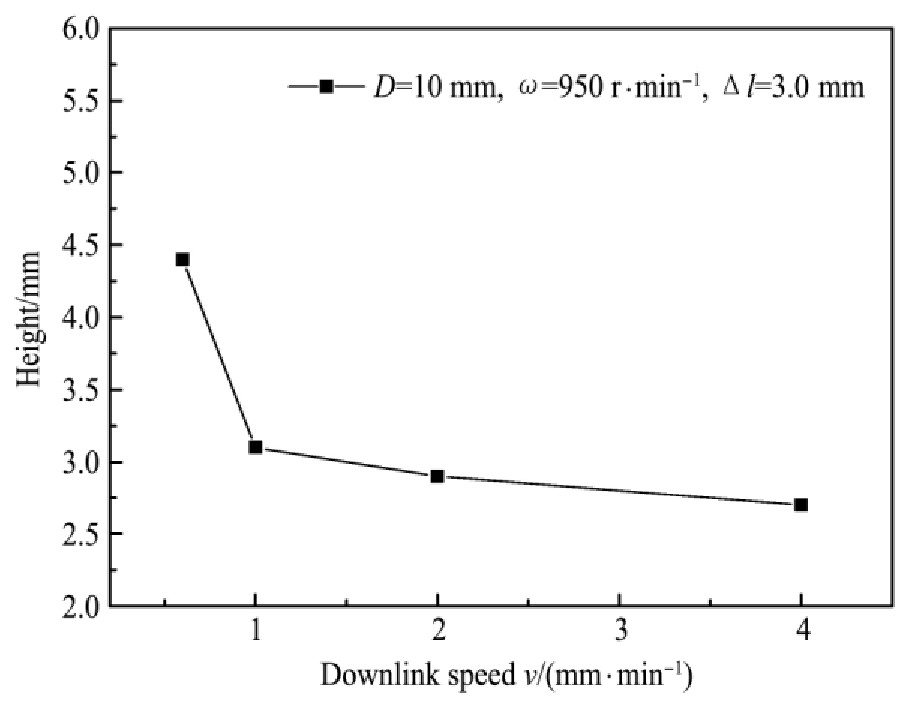

图3为工具头直径D=10 mm、转速ω=950r·min-1、下压量?l=3.0 mm时,成形高度随工具头下压速度的变化规律,从图中可以看出,相同条件下,随着工具头下压速度的增加,材料的成形高度降低,在工具头下压速度v=0.6 mm·min-1时,材料的成形高度最大为4.4 mm,当下压速度增大到v=4mm·min-1时,材料的成形高度仅为2.7 mm。这主要是因为下压速度过快,部分材料来不及流入到模具型腔内,在表面搅拌摩擦力和挤压力作用下被挤出有效变形区,形成飞边,导致其成形高度降低。

图2 单点流动摩擦挤压成形试样宏观照片

Fig.2 Photos of single point flow friction forming

(a)Different tool head diameters;(b)Different downwardpressure

图3 成形高度随下压速度变化规律

Fig.3 Variation of forming height with downlink speed

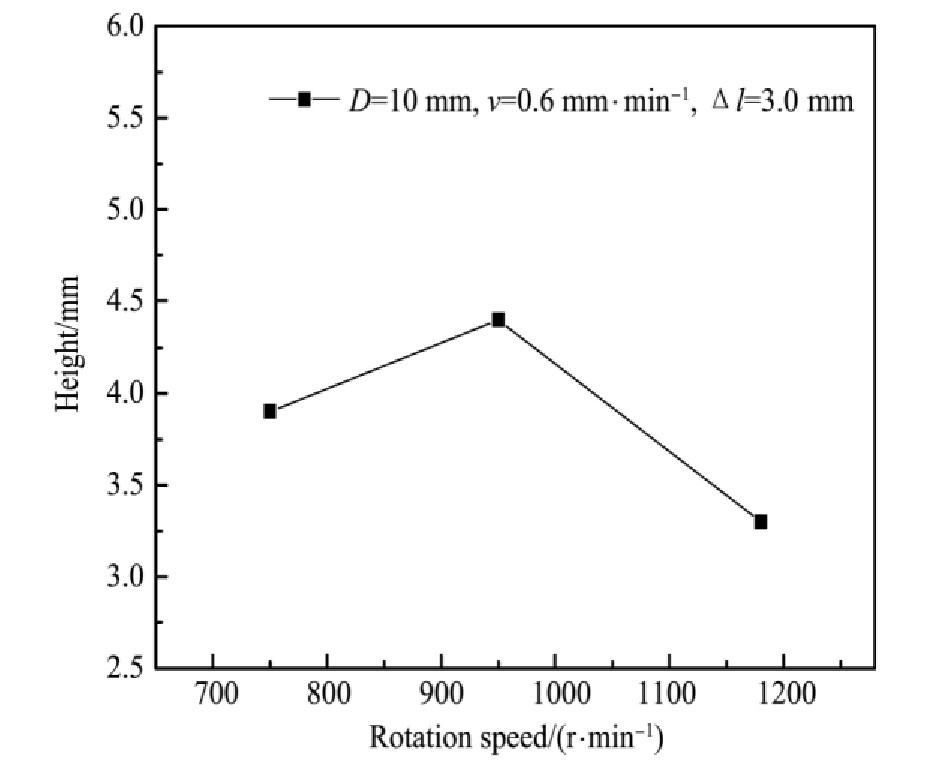

图4为工具头直径D=10 mm、下压速度v=0.6mm·min-1、下压量?l=3.0 mm时,成形高度随工具头转速的变化规律,从图中可以看出,随工具头转速的增加,成形高度先增加后降低,当工具头转速为950 r·min-1时,材料的成形高度最高,为4.4mm,当转速升高到ω=1180 r·min-1时,成形高度最小,仅为3.3 mm。因为成形过程中,工具头转速和下压速度有个最佳匹配值,转速太低,材料的软化效果不明显,材料流动性差,转速过高,材料在工具头的带动下容易被搅出成形区,导致有效参与变形的材料体积减小,成形高度降低。

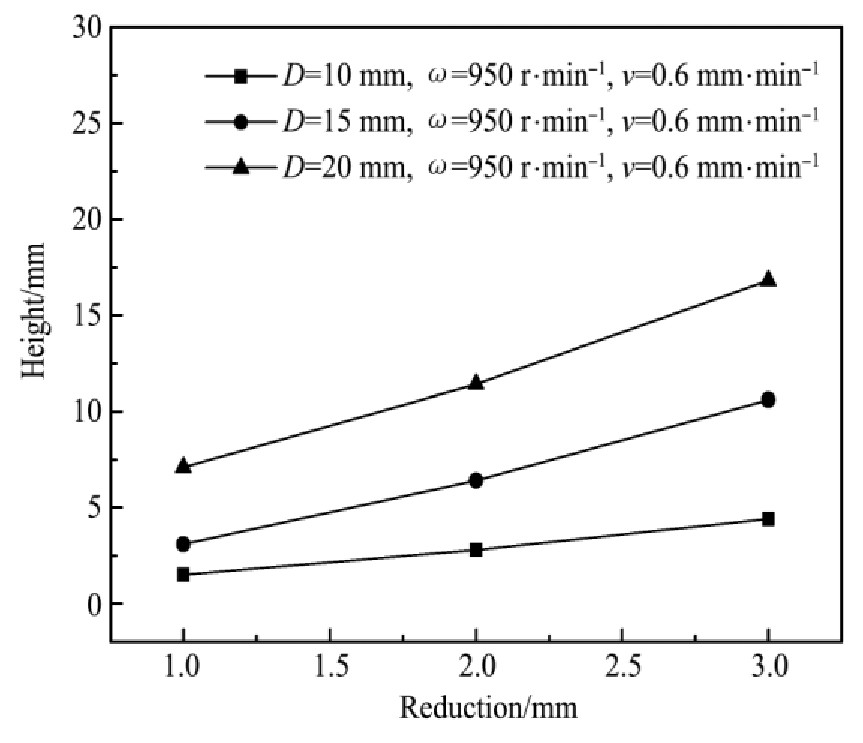

图5为转速ω=950 r·min-1、下压速度v=0.6mm·min-1、下压量?l=3.0 mm时,3种不同工具头直径流动摩擦挤压成形后成形高度随下压量变化规律。从图中可看出,3种加工头直径条件下,随着下压量的增加,成形高度不断增大,相同下压量条件下,工具头直径对成形高度影响也比较显著,随着工具头直径的增加,成形高度增大,在工具头直径D=20 mm时,材料的成形高度最高,达到15mm,这主要是因为工具头直径的增大,参与流动变形的材料面积增加,根据体积不变原理,材料的成形高度增大。

图4 成形高度随工具头转速变化规律

Fig.4 Variation of forming height with tool head rotation rate

图5 成形高度随下压量变化规律

Fig.5 Variation of forming height with reduction amount

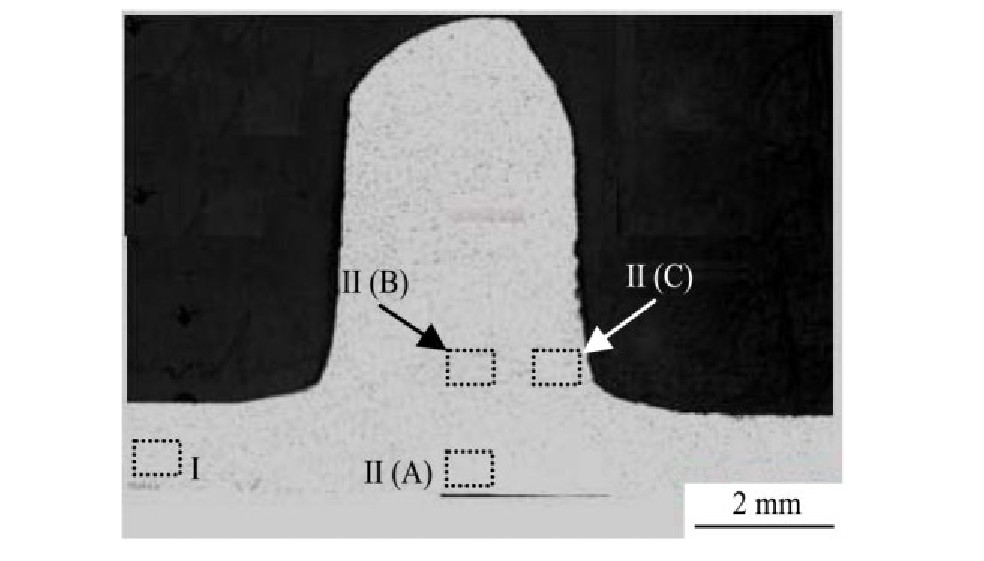

通过上述工艺优化,获得最佳的成形工艺参数为:工具头直径D=20 mm、转速ω=950 r·min-1、下压速度v=0.6 mm·min-1、下压量?l=3.0 mm,该条件下单点流动摩擦挤压成形后材料的金相如图6所示,成形后试样由热影响区(Ⅰ区)和变形区(Ⅱ区)两部分组成。Ⅰ区材料主要受到搅拌摩擦热影响,未发生变形;Ⅱ区材料不仅受到搅拌摩擦热效应,而且受搅拌力和挤压力作用,Ⅱ区不同位置,材料的受力状态也略有差异,在Ⅱ区选取图6所示Ⅱ(A),Ⅱ(B),Ⅱ(C)3个典型位置进行组织观察和分析。

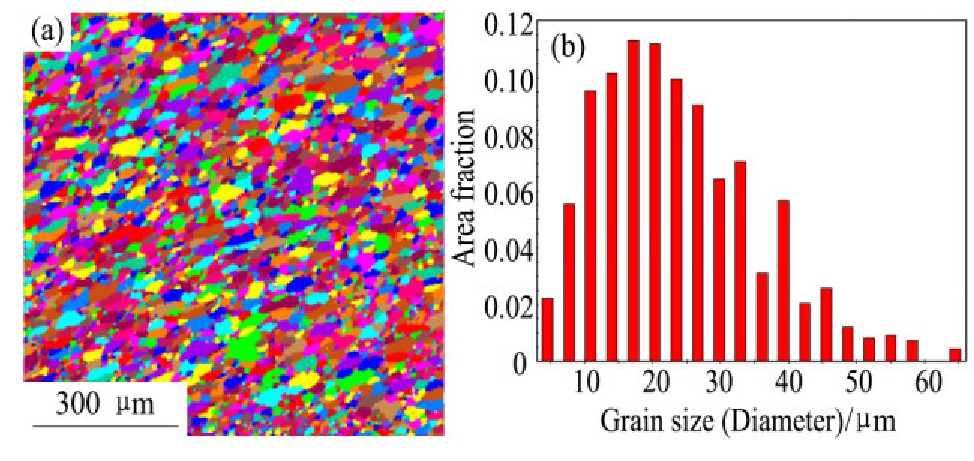

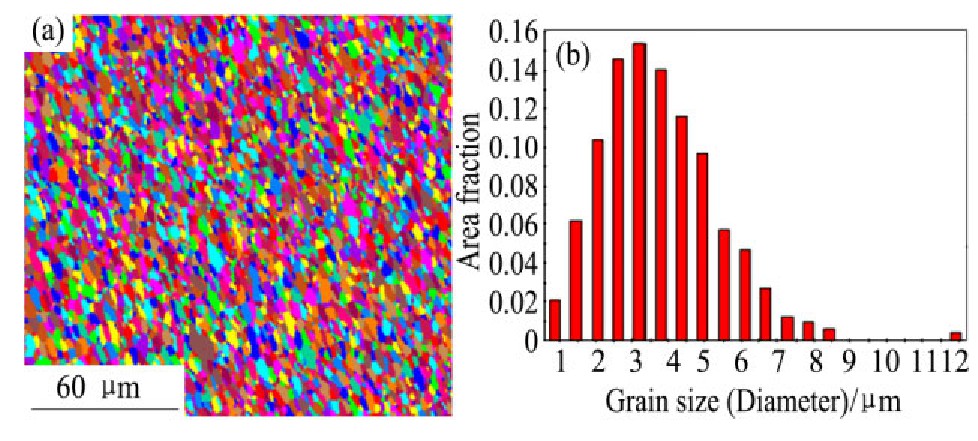

图7为6061T6原始板材和热影响区材料的晶粒尺寸分布情况,从图7中可以看出,与原始板材相比,热影响区的组织形态和晶粒尺寸分布变化不大,通过EBSD定量统计获得的两种状态下材料的平均晶粒尺寸分别为27.6和26.5μm,热影响区平均晶粒尺寸未发明显生改变,说明成形过程中产生的热效应并未引起晶粒的长大。

图6 单点流动摩擦试样金相照片

Fig.6 Metallographic photograph of single point flow friction forming(D=20 mm,ω=950 r·min-1,v=0.6 mm·min-1,?l=3.0 mm)

图7 原始板材和热影响区EBSD图及晶粒尺寸分布

Fig.7 EBSD map and grain size distribution of original plate and heat-affected zone

(a)EBSD map of original plate;(b)EBSD map of Zone I;(c)grain size distribution of original plate;(d)grain size dis-tribution of Zone I

图8为单点流动摩擦挤压成形后图6所示Ⅱ(A)区材料EBSD图和晶粒尺寸分布图,Ⅱ(A)区位于试样中心线靠近底端位置,该区域材料与工具头直接接触,在工具头带动下发生空间三维搅动。从图8(a)可以看出,与原始板材相比,该区域晶粒形态发生了一定的变化,晶粒不再沿一个方向规则分布,而是呈一定角度在空间杂乱分布,这主要是材料发生搅动变形的结果。从图8(b)可以看出,该区域材料仍保持较大的晶粒尺寸,平均晶粒尺寸约为23.8μm,与原始板材相比,局部区域组织有一定的细化,但细化效果不明显。

图8 Ⅱ(A)区材料EBSD图及晶粒尺寸分布

Fig.8 EBSD map and grain size distribution of ZoneⅡ(A)

(a)EBSD map of ZoneⅡ(A);(b)grain size distribution of ZoneⅡ(A)

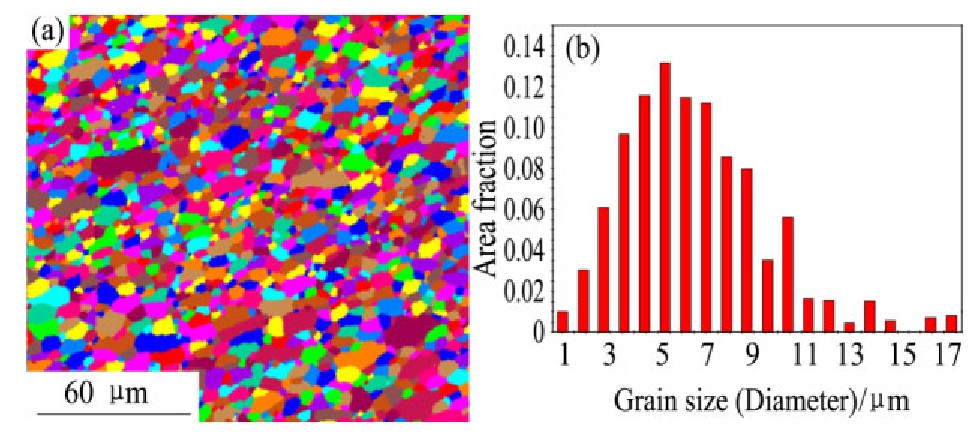

图9 Ⅱ(B)区材料EBSD图及晶粒尺寸分布

Fig.9 EBSD map and grain size distribution of ZoneⅡ(B)

(a)EBSD map of ZoneⅡ(B);(b)grain size distribution of ZoneⅡ(B)

图9为图6所示变形区Ⅱ(B)位置材料的EBSD图和晶粒尺寸分布图,该区为搅拌挤压复合变形区,该区域材料不仅经历了强烈的搅拌摩擦加工,而且经历了挤压塑性变形,在搅拌力和挤压力复合作用下,材料的组织发生了明显的细化,原始组织内的长条状晶粒消失,出现了大量的细小等轴晶粒,从图9(b)晶粒尺寸分布可以看出,该区域晶粒尺寸细小,平均晶粒尺寸为6.54μm。

图10为图6所示Ⅱ(C)区材料EBSD图和晶粒尺寸分布图,从图10(a)可以看出,与变形区Ⅱ(B)组织相比,该区域组织更加细小,70%以上的晶粒尺寸小于4μm,平均晶粒尺寸仅为3.75μm,该区材料靠近模具型腔入口拐角处,不仅受搅拌力和挤压力复合作用,而且凹模入口处材料受到一定的剪切变形,在大塑性变形作用下,材料发生了动态再结晶,晶粒更加细小,与Ⅱ(B)相比,该区域晶粒形态发生了明显的变化,因为该区域受到较大的挤压力,在挤压力作用下,晶粒不再等轴,而是沿挤压力方向被拉长。

图1 0 Ⅱ(C)区材料EBSD图及晶粒尺寸分布

Fig.10 EBSD map and grain size distribution of ZoneⅡ(C)

(a)EBSD map of ZoneⅡ(C);(b)grain size distribution of ZoneⅡ(C)

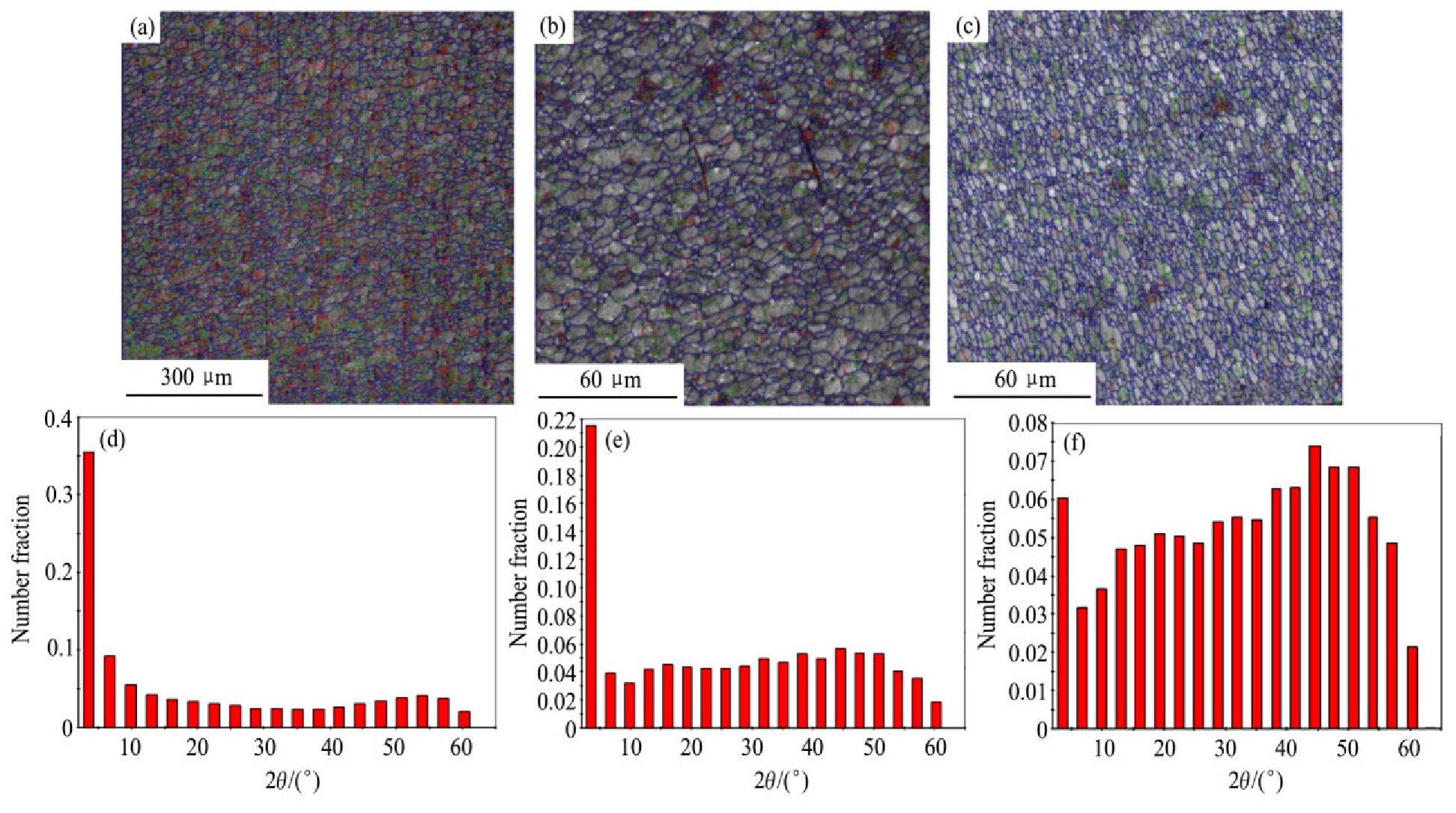

图11为图6所示Ⅱ(A),(B),(C)3个位置晶界角度分布情况,一般认为,相邻晶粒之间的位相差大于15°的晶界称为大角度晶界,晶界角度小于15°的晶界称为小角度晶界。从图中可以看出,Ⅱ(A)区位置小角度晶界比例相对较高,达到54.9%,大角度晶界比例仅为45.1%,因为该区材料主要在工具头端面凹槽带动下发生三维搅动,材料的变形量较大,内部形成了大量由位错塞积形成的亚晶粒。与Ⅱ(A)区相比,Ⅱ(B)材料的大角度晶界比例增多,达到66.6%,Ⅱ(C)区大角度晶界比例最高,达到81.8%,说明这两个区域材料在流动摩擦热和挤压变形的共同作用下发生了动态再结晶,尤其Ⅱ(C)材料变形剧烈,在大塑性变形作用下,材料内部形成了稳定的再结晶组织,使大角度晶界的比例明显增加。

3 结论

1.6061T6铝合金单点流动摩擦挤压成形性能与成形参数和工具头直径有关,随着工具头直径和下压量的增加,成形高度增加,随着下压速度的增加,成形高度降低,随着工具头转速的增加,成形高度先增加后降低,在工具头直径D=20 mm、转速ω=950 r·min-1、下压速度v=0.6mm·min-1、下压量?l=3.0 mm条件下,材料的成形高度最大为15 mm。

2.6061T6铝合金单点流动摩擦挤压成形后试样由热影响区和变形区组成。与原始板材相比,热影响区晶粒形状和尺寸未发生明显变化,平均晶粒尺寸为26.5μm。

3.变形区不同位置材料的受力状态不同导致其组织分布不均匀,Ⅱ(A)搅拌区材料发生空间搅动,组织细化不明显,平均晶粒尺寸为23.8μm,该区域大角度晶界比例仅为45.1%。

4.Ⅱ(B),Ⅱ(C)搅拌挤压复合变形区组织细化明显,平均晶粒尺寸分别为6.54和3.75μm,Ⅱ(C)区域大角度晶界比例明显增高,达到81.8%,变形过程中发生了动态再结晶。

图1 1 变形区不同位置晶界图及晶界取向角分布情况

Fig.11 Grain boundaries map and the misorientation angles distribution of different deformation zone

(a)Grain boundaries map of ZoneⅡ(A);(b)Grain boundaries map of ZoneⅡ(B);(c)Grain boundaries map of ZoneⅡ(C);(d)misorientation angles distribution of ZoneⅡ(A);(e)misorientation angles distribution of ZoneⅡ(B);(f)misorientation angles dis-tribution of ZoneⅡ(C)

参考文献