文章编号:1004-0609(2016)-07-1523-08

焙烧气氛对含砷铁精矿球团中砷挥发行为的影响

游志雄,文佩丹,李光辉,张元波,姜 涛

(中南大学 资源加工与生物工程学院,长沙 410083)

摘 要:

对含砷铁精矿球团在中性、氧化和还原性气氛以及预氧化-还原焙烧过程中砷的挥发行为进行研究;并结合热力学分析,揭示不同气氛下砷挥发的机理。结果表明:含砷铁精矿球团在中性、弱还原性气氛或经预氧化-弱还原焙烧,均能实现砷的有效挥发。将含砷铁精矿球团在850 ℃、100% N2气氛下焙烧10min,砷挥发率达到79.33%,砷含量由0.11%降低至0.023%;在950 ℃、5%H2、9.5%CO、85.5%CO2(体积分数)的弱还原气氛下焙烧10 min,砷挥发率为82.47%,残余砷含量仅为0.020%;球团在空气气氛下经750 ℃预氧化10 min后,再经950 ℃、5%H2、9.5%CO、85.5%CO2条件下还原20 min后,砷的挥发率达到81.76%,残余砷含量为0.021%。砷挥发机理的研究表明,砷在不同气氛下能够以As2(g)、As4(g)或As2O3(g)的形式挥发;但是氧化或还原气氛过强将分别生成砷酸铁和砷化铁影响砷的脱除。

关键词:

中图分类号:TF046 文献标志码:A

我国铁矿资源非常丰富,但是贫矿多、富矿少、有害元素含量高,绝大部分属于复杂难处理矿[1-2]。随着优质铁矿资源的不断消耗,有效利用国内复杂铁矿资源对保证钢铁产业的持续健康发展具有十分重要意义。含砷铁矿是一种典型的复杂难处理矿,作为国内一类重要的铁矿资源,已探明储量达到18.8亿t,但是砷作为钢材的有害元素,对其性能有着极其不利的影响[3],含砷超标的铁矿石不能直接用于钢铁冶炼。因此,脱砷是含砷铁矿资源有效利用的关键。

目前,对含砷矿物预处理脱砷的主要方法包括选矿法、火法脱砷、湿法脱砷、火法-湿法联合脱砷及生物脱砷等。由于砷在矿石中的嵌布粒度较细,选矿法无法将矿石中的砷含量降低至0.08%以下,仍不能直接用于冶炼,其目的主要是提高矿石中的铁品位[4]。湿法脱砷是在溶液体系将固相或液相中的砷转化为沉淀析出,达到脱砷的目的,从而减小其对环境和人体的危害[5]。火法-湿法联合脱砷主要用于提取矿石中的稀散金属,在含砷金矿中得到了广泛的应用[6]。生物脱砷虽然具有成本低、环境友好的优势,但是存在脱砷周期长、效率低以及菌种训化等问题,目前仍未得到广泛应用[7-8]。火法脱砷是根据含砷矿物中的砷在高温下易气化脱除的特性,将含砷矿物在高温下进行焙烧或烧结,使矿物中的砷转化为可挥发的形态,从而达到脱砷的目的。该方法由于成本低廉、处理规模大、工艺简单,且能对矿物中的砷进行深度脱除,成为开发利用含砷矿物资源的有效途径。

含砷铁精矿是矿石经深磨细选后所得,其砷含量已降低至0.15%左右,因此适合用火法脱砷的方法对其进行深度脱除。火法脱砷过程中焙烧气氛对砷的脱除效果影响显著,控制焙烧气氛是脱砷的关键。真空挥发脱砷充分利用了砷黄铁矿易分解的特性,同时无氧环境下可加速砷的挥发,但是在工业上很难达到真空状态。一般认为,脱砷过程可在弱氧化性气氛中进行,氧化焙烧处理含砷矿物时,通常需要严格控制氧气浓度以防止过氧化[9-10]。为隔绝氧气,通入保护性气体,砷黄铁矿在650~750 ℃焙烧2.5~3 h,可使焙砂中砷含量降至0.2%以下[11]。将含砷的硫化金精矿在650~700 ℃及还原气氛条件下焙烧,毒砂发生分解并以As2O3的形态挥发脱除砷,同样可使砷含量降低至0.2%以下[12]。预氧化-还原焙烧处理含砷铁精矿球团,能够满足气化脱砷所需的条件,制备的浮氏体球团或直接还原铁满足高炉或电炉冶炼生产要求[13-14]。烧结脱砷虽然生产规模较大,料层温度高、高温停留时间以及负压操作皆有利于脱砷,但是烧结过程中料层各带气氛复杂、含炭量不均等因素导致脱砷效果难以控制[11]。此外,氯化脱砷是在一定的温度和气氛条件下,用氯化剂使原料中的含砷矿物转变为气相或凝聚相的氯化物,从而达到分离的目的[15]。

鉴于含砷铁精矿中铁品位已提高至66%左右,能够用来制备金属化球团,传统的气化脱砷研究中,还原气氛的组成主要为CO和CO2,随着气基直接还原技术在国内受到了越来越广泛的关注,由于气基直接还原气氛的组成中存在H2,因此,本文作者在研究还原气氛及预氧化-还原焙烧过程脱砷时,首次引入H2作为还原气体的组成成分,研究不同焙烧气氛下含砷铁矿中砷的挥发行为,对高效利用国内储量丰富的含砷铁矿具有重要的意义。

1 实验

1.1 实验原料

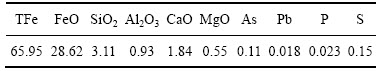

本研究以内蒙古黄岗含砷铁精矿为原料,其主要化学成分、粒度组成分别如表1和2所示。

由表2的粒度组成可知,该含砷铁精矿粒度较细,粒径小于0.074 mm的精矿含量为98.67%,虽然经深磨细选,但是该铁精矿中砷含量仍然达到0.11%,超过了钢铁冶炼的要求。该铁精矿中的主要载铁矿物为磁铁矿,对含砷矿物的物相分析发现[16],砷的载体矿物主要为砷黄铁矿。

试验用气体包括H2、N2、O2、CO和CO2,纯度为99.99%;还原焙烧时气氛由H2、CO、CO2组成。

表1 含砷铁精矿的主要化学成分

Table 1 Chemical composition of arsenic-containing iron concentrate (mass fraction, %)

表2 含砷铁精矿的粒度组成

Table 2 Particle size distribution of arsenic-containing iron concentrate

1.2 实验流程与方法

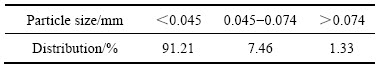

首先将含砷铁精矿外配1%的膨润土,混匀后在圆盘造球机上(CZQ-d 1000 mm×200 mm)制成直径为10~12 mm的含砷铁精矿球团,造球机圆盘倾角α=47°、转速为22 r/min、制粒时间为10 min。制粒后生球于(100±5) ℃烘箱中干燥4 h,用于焙烧试验。

焙烧试验采用中南大学自行设计制造的管式炉进行,所采用的装置示意图如图1所示。主要步骤如下:1) 选取3~4个干燥后的球团称量,置于刚玉垫片上;2) 将载有球团的垫片推至卧式管炉的热电偶正下方(焙烧区);3) 迅速调节气体流量,以达到试验所需气体组成并开始焙烧试验,焙烧过程中气体总流量固定为4 L/min;4) 焙烧结束后,将载有球团的垫片缓慢取出,焙烧后的球团用液氮迅速冷却至室温;5) 将冷却后的球团称量后制样并用于元素分析,砷含量采用ICP 分析检测手段测定(ICP-OES, iCAP7000 系列)。

图1 焙烧试验装置示意图

Fig. 1 Schematic diagram of equipment for roasting

2 结果与分析

2.1 砷的挥发行为

2.1.1 中性及氧化气氛砷的挥发

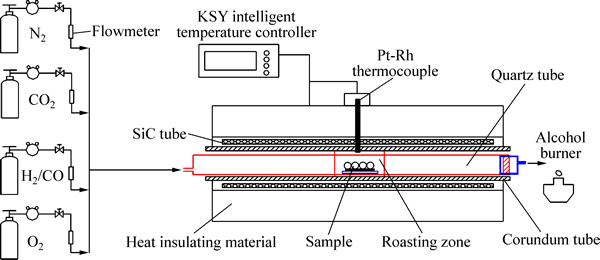

1) 氧气含量的影响

氧气含量( )对含砷铁精矿球团中砷挥发的影响如图2所示。焙烧条件固定为焙烧温度900 ℃、焙烧时间30 min。由图2可知,只有在100% N2气氛下才能实现砷的较好挥发,挥发率为84.0%,球团中残余砷含量由0.11%降低至0.02%以下。当焙烧气氛中加入氧气后,砷的挥发率急剧下降,即使在氧气含量3%时,砷的挥发率也已经降至12.7%;而氧气含量在3%~12%的范围内变化时,砷的挥发率基本不变,维持在10%左右。由此可知,氧气对含砷铁精矿球团中砷的深度脱除非常不利。

)对含砷铁精矿球团中砷挥发的影响如图2所示。焙烧条件固定为焙烧温度900 ℃、焙烧时间30 min。由图2可知,只有在100% N2气氛下才能实现砷的较好挥发,挥发率为84.0%,球团中残余砷含量由0.11%降低至0.02%以下。当焙烧气氛中加入氧气后,砷的挥发率急剧下降,即使在氧气含量3%时,砷的挥发率也已经降至12.7%;而氧气含量在3%~12%的范围内变化时,砷的挥发率基本不变,维持在10%左右。由此可知,氧气对含砷铁精矿球团中砷的深度脱除非常不利。

图2 900 ℃焙烧30 min条件下氧气含量对砷挥发的影响

Fig. 2 Effect of O2 content on removal of arsenic by roasting at 900 ℃ for 30 min

2) 焙烧温度的影响

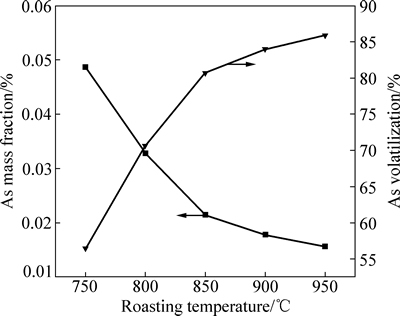

焙烧温度对含砷铁精矿球团中砷挥发的影响如图3所示。焙烧条件固定为100%N2的焙烧气氛、焙烧时间30 min。由图3可知,随着焙烧温度的升高,砷的挥发率呈现逐渐上升的趋势,这是由于单质砷的饱和蒸汽压随着温度的升高而增大,高温有利于砷的挥发。当温度从750 ℃升高至850 ℃时,砷的挥发率上升较快,继续升高温度,上升趋势变缓。在温度为850 ℃时,As的挥发率达到80.7%,球团中残余As含量仅为0.022%。因此,选择适宜的焙烧温度为850 ℃。

3) 焙烧时间的影响

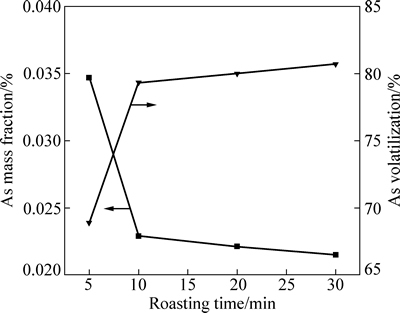

在焙烧温度为850 ℃、N2体积浓度为100%的试验条件下,考查了焙烧时间对含砷铁精矿球团中砷挥发的影响,结果如图4所示。从图4可以看出,当焙烧时间由5 min延长至10 min时,As的挥发率急剧上升,而继续延长时间,砷的挥发率基本保持不变,说明砷在很短的时间内即可挥发较完全。在焙烧时间为10 min时,As的挥发率为79.3%,球团中残余As的含量已降至0.023%。

图3 100%N2气氛下焙烧30 min时温度对砷挥发的影响

Fig. 3 Effect of temperature on removal of arsenic by roasting for 30 min in 100%N2 atmosphere

图4 850 ℃及100% N2气氛下焙烧时间对砷挥发的影响

Fig. 4 Effect of time on removal of arsenic by roasting at 850 ℃ in 100%N2 atmosphere

2.1.2 弱还原气氛砷的挥发

1) 还原温度的影响

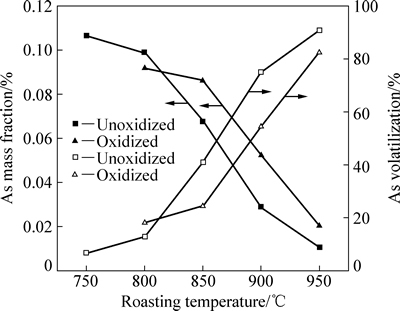

本实验中研究了含砷铁精矿球团直接在弱还原气氛或者先预氧化再经弱还原气氛焙烧时砷的挥发行为时,还原气体由H2、CO和CO2组成,预氧化条件固定为空气气氛、焙烧温度750 ℃、焙烧时间为10 min[13]。考查还原温度(750~950 ℃)对未预氧化和预氧化球团中砷挥发的影响,试验时还原气体组成为5%H2、9.5%CO、85.5%CO2、还原时间为30 min,实验结果如图5所示。

图5 还原焙烧温度对砷挥发的影响(还原条件:5%H2、9.5%CO、85.5%CO2, 30 min)

Fig. 5 Effect of reduction temperature on removal of arsenic (reduction conditions: 5%H2、9.5%CO、85.5%CO2, 30 min)

由图5可知,球团直接在弱还原气氛或先预氧化再经弱还原气氛焙烧时,砷的挥发率都随着还原温度的升高而不断上升;而且在还原温度较低时,升高的趋势都较缓;而当温度较高时,升高的趋势明显。进一步比较发现,预氧化球团砷挥发所需的温度高于未预氧化球团的;对于未预氧化球团,在还原温度为900 ℃时,砷的挥发率即接近80%,而球团经预氧化后则需要950 ℃。一方面,由于经预氧化后,球团变致密,导致砷的挥发变得更加困难;另一方面,可能由于二者的挥发机理存在差异。

2) CO体积浓度的影响

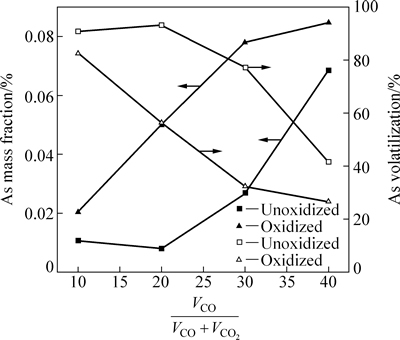

固定还原温度为950 ℃、焙烧时间30 min及H2含量为5%,分别考查了CO体积浓度( )对未预氧化球团及预氧化球团中砷挥发的影响,其结果如图6所示。由图6可知,对于预氧化球团,砷的挥发率随着CO体积浓度的提高而呈现下降的趋势,当CO体积浓度高于10%即已经开始下降。但是,未预氧化球团中砷挥发率在CO体积浓度为10%~20%时基本不变,高于20%才开始下降,且未预氧化球团中砷的挥发率明显高于球团经预氧化后时的挥发率。由此可以推测,球团直接在弱还原气氛下脱砷和经预氧化后在弱还原气氛脱砷时的脱除机理可能存在差异,这在后续的砷挥发的反应机理中做出了详细的解释。

)对未预氧化球团及预氧化球团中砷挥发的影响,其结果如图6所示。由图6可知,对于预氧化球团,砷的挥发率随着CO体积浓度的提高而呈现下降的趋势,当CO体积浓度高于10%即已经开始下降。但是,未预氧化球团中砷挥发率在CO体积浓度为10%~20%时基本不变,高于20%才开始下降,且未预氧化球团中砷的挥发率明显高于球团经预氧化后时的挥发率。由此可以推测,球团直接在弱还原气氛下脱砷和经预氧化后在弱还原气氛脱砷时的脱除机理可能存在差异,这在后续的砷挥发的反应机理中做出了详细的解释。

3) H2含量的影响

图6 CO浓度对砷挥发的影响(还原条件:950 ℃,5% H2,30 min)

Fig. 6 Effect of CO content on removal of arsenic (reduction conditions: 950 ℃, 5% H2, 30 min)

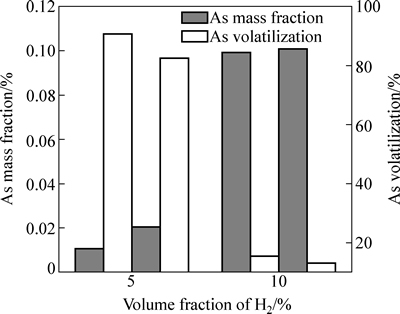

固定焙烧温度为950 ℃、CO体积浓度为10%、焙烧时间为30 min,分别研究了H2含量对未预氧化球团和预氧化球团中砷挥发的影响,结果如图7所示。由图7可以看出,无论是未预氧化还是经预氧化焙烧,当H2含量从5%上升至10%时,砷的挥发率都急剧下降。这是因为在还原气氛下砷极易过还原形成砷化铁而保留在球团中。因此,适宜的H2含量为5%,只有控制在弱的还原气氛下,才能实现砷的有效脱除。

4) 还原时间的影响

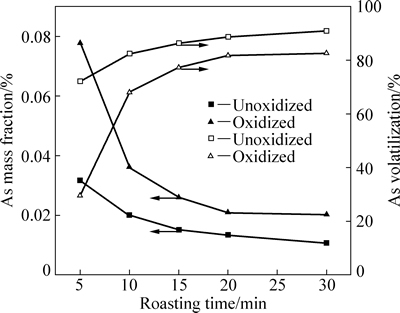

固定还原温度为950 ℃、焙烧气氛为5%H2、9.5%CO、85.5%CO2,分别研究了焙烧时间对未预氧化和预氧化球团中砷挥发的影响,结果如图8所示。由图8可知,随着焙烧时间的延长,砷的挥发率呈现不断上升的趋势;且预氧化球团中砷的挥发率随时间的上升趋势更加明显。对于未预氧化球团,在还原焙烧时间为5 min时,砷的挥发率已达到72.1%,因此砷的还原挥发在较短时间内迅速进行,继续延长时间至30 min,砷的挥发率最高达到90%左右。而对于预氧化球团,当还原时间从5 min延长至10 min时,砷的挥发率从29.7%迅速提高至70%左右,继续延长时间其砷挥发率的上升趋势变缓,在30 min时,砷的挥发率为82.5%。此外,从图中还可以发现,在此还原条件下,球团未经氧化时砷的挥发率普遍比经过氧化焙烧后砷的挥发率高。

图7 H2含量对砷挥发的影响(还原条件:950 ℃,10%CO, 30 min)

Fig. 7 Effect of H2 content on removal of arsenic (reduction conditions: 950 ℃, 10%CO, 30 min)

图8 还原焙烧时间对砷挥发的影响(还原条件:950 ℃,5%H2、9.5%CO、85.5%CO2)

Fig. 8 Effect of H2 content on removal of arsenic (reduction conditions: 950 ℃, 5%H2、9.5%CO、85.5%CO2)

2.2 砷挥发的反应机理

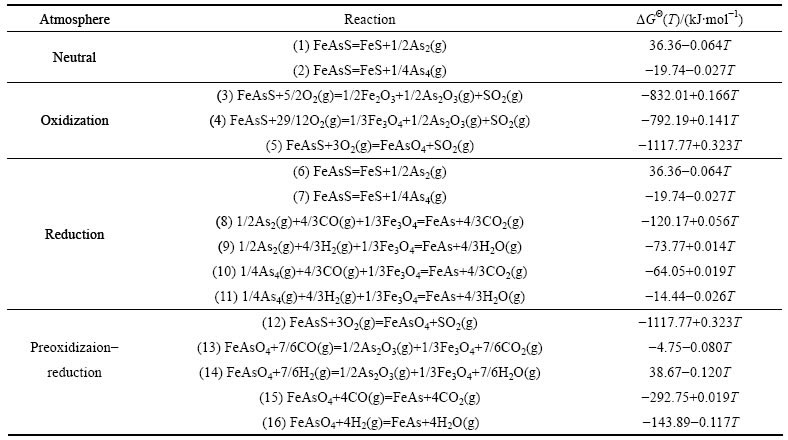

由于原料中的砷主要以砷黄铁矿(FeAsS)的形式存在,砷黄铁矿在中性、氧化、还原气氛下焙烧或经预氧化-还原焙烧可能发生的化学反应如表3所 示[12,17]。

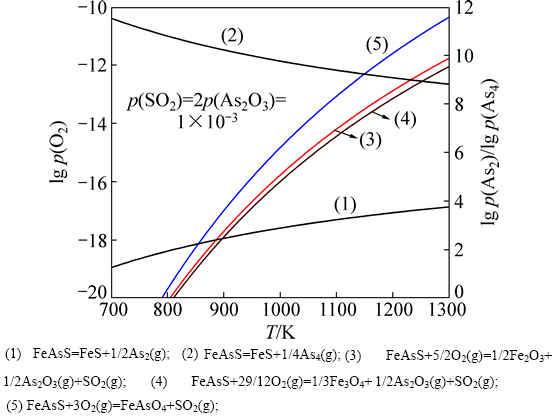

从表3可以看出,砷黄铁矿可能发生的上述反应均非常容易进行。在中性气氛中,砷黄铁矿发生分解反应,砷能够以As2(g)、As4(g)的形式挥发(反应式(1)和(2))。由反应式(3)~(5)可知,理论上,砷黄铁矿氧化焙烧可生成As2O3(g)挥发脱除,但是氧气浓度过高则会使砷黄铁矿过氧化生成砷酸铁(FeAsO4),影响砷的挥发脱除。

进一步对砷黄铁矿在中性和氧化气氛中焙烧所发生的反应作气相平衡图,结果如图9所示。由图9可知,在图9所示温度范围内,反应式(1)和(2)达到平衡时,单质砷As2(g)、As4(g)的饱和蒸汽压非常高,表明砷黄铁矿非常容易分解,中性气氛下砷很容易脱除,这与100%N2时的脱砷结果一致。

而在氧化气氛中焙烧时,假设p(SO2)/pΘ=2p(As2O3)/pΘ=1×10-3(pΘ为标准大气压,1.01×105 kPa),即认为反应初始二者的分压都很低,由图9可知,砷黄铁被氧化为砷酸铁时所需的氧分压比氧化为三氧化二砷时的氧分压高,表明可以通过控制焙烧过程的氧气浓度使砷黄铁矿中的砷转变为As2O3(g)挥发脱除。但是二者的氧分压都非常低,皆为负值;如在T=1100 K时,砷黄铁矿转变为As2O3(g)时的平衡氧分压约为1×10-15,而氧化为砷酸铁时的平衡氧分压约为1×10-14,即砷黄铁矿极易被氧化为砷酸铁。因此,氧化脱砷需要将氧分压控制在非常低的范围内。从2.1.1节的试验结果可以看出,当氧气浓度增加至3%时,此时处于砷酸铁的稳定存在区域,砷挥发率由84.0%左右迅速降低至12.7%,即难以控制合理的氧气浓度实现砷的有效挥发。

表3 砷黄铁矿在不同气氛焙烧可能发生的反应方程式[12, 17]

Table 3 Reactions involved during roasting of arsenopyrite in different atmosphere[12, 17]

图9 砷黄铁矿分解/氧化气相平衡图

Fig. 9 Gas-phase equilibrium diagram of decomposition and oxidation of arsenopyrite:

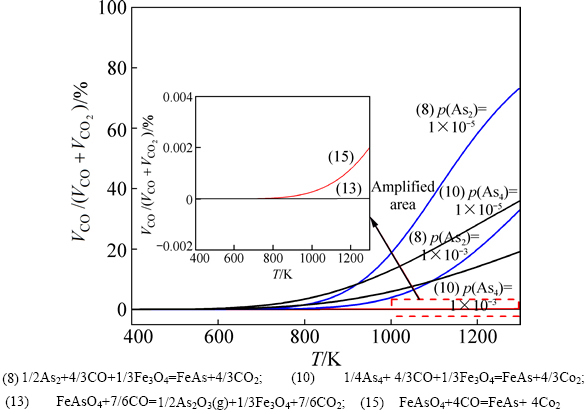

在还原性气氛中,由反应式(6)~(11)可知,砷黄铁矿首先发生分解反应生成单质砷,但是CO或H2的存在能使单质砷与铁结合成砷化铁(FeAs),不利于砷的挥发。含砷铁精矿球团经预氧化时由于砷容易转变为砷酸铁(反应式(12)),砷酸铁在还原气氛下可被还原为As2O3(g)(反应式(13)、(14)),但是还原性气氛太强同样会发生过还原生成FeAs,影响砷的挥发。

同样,进一步对砷黄铁矿还原脱砷和预氧化-还原焙烧时所发生的反应作气相平衡图,结果如图10所示。

由图10可知,在弱还原气氛中,由于砷黄铁矿的分解反应非常容易发生,如果还原气氛过强,则单质砷将被还原为砷化铁。以反应式(8)和(10)为例,假设p(As2)/pΘ=p(As4)/pΘ=1×10-3,当T=1200 K时,平衡时,CO体积浓度在10%~20%范围内,即超过此范围将发生过还原生成FeAs。这与还原脱砷试验结果基本一致,即脱砷率随着CO体积浓度的增加呈现不断下降的趋势。

图10 砷酸铁/单质砷还原气相平衡图(分图为图中放大区域)

Fig. 10 Gas-phase equilibrium diagram of reduction of arsenopyrite and arsenic (Inserted figure is amplified area):

如果球团经预氧化焙烧,砷黄铁矿将被氧化为砷酸铁,砷酸铁经还原后砷可转变为As2O3(g),但是此时所需的CO需控制在非常低浓度。从图10中还可以看出,反应式(8)和(10)平衡所需的CO体积浓度高于反应式(15)达到平衡时CO的浓度,即砷酸铁发生过还原所需的CO体积浓度低于As2(g)或As4(g)发生过还原时所需的浓度。这与试验结果一致;即球团经预氧化,CO体积浓度高于10%时球团的脱砷效果就开始下降;而未经预氧化时则需CO体积浓度升高至20%才开始下降。

3 结论

1) 含砷铁精矿球团中砷在中性气氛、弱还原气氛及经预氧化-弱还原气氛焙烧均能实现有效挥发。在850 ℃、100%N2气氛下焙烧10 min,球团中砷的挥发率达到79.33%,残余砷含量为0.023%;在950 ℃、5%H2、9.5%CO、85.5%CO2气氛下焙烧10 min,球团中砷的挥发率达到83.47%,残余砷含量仅为0.020%;球团经750 ℃、空气气氛预氧化10 min,需在950 ℃、5%H2、9.5%CO、85.5%CO2的还原气氛下焙烧20 min,才能使球团中砷的挥发率达到未预氧化时的脱除效果。

2) 砷黄铁矿在中性气氛主要发生分解反应,以As2(g)或As4(g)的形式挥发脱除;氧化气氛下由于非常容易生成砷酸铁导致挥发率很低;未预氧化时在弱还原气氛焙烧仍然主要以As2(g)、As4(g)的形式挥发,经预氧化-弱还原焙烧时砷首先被氧化为砷酸铁,随后被还原为As2O3(g),主要以As2O3(g)的形式挥发,还原气氛过强都将生成FeAs从而抑制砷的挥发。

REFERENCES

[1] 崔立伟, 夏浩东, 王 聪, 易锦俊, 孔令湖, 陈 佳. 中国铁矿资源现状与铁矿实物地质资料筛选[J]. 地质与勘探, 2012, 48(5): 894-905.

CUI Li-wei, XIA Hao-dong, WANG Cong, YI Jin-jun, KONG Lin-hu, CHEN Jia. Current status of iron-ore resources in China and screening of object iron-ore geological data[J]. Geology and Exploration, 2012, 48(5): 894-905.

[2] 王 岩, 刑树文, 张增杰, 马玉波, 张 勇. 我国查明低品位铁矿资源储量分析[J]. 矿产综合利用, 2014(5): 15-17.

WANG Yan, XING Shu-wen, ZHANG Zeng-jie, MA Yu-bo, ZHANG yong. Reserves analysis of identified low-grade iron resources in China[J]. Multipurpose Utilization of Mineral Resources, 2014(5): 15-17.

[3] 王 绚, 唐学萍, 杨接明, 雷 旻. 钢中主要杂质元素的特性及影响[J]. 特钢技术, 2011, 17(1): 13-15.

WANG Xuan, TANG Xue-ping, YANG Jie-ming, LEI Yu. Characteristics and effect of impurity elements in steel[J]. Special Steel Technology, 2011, 17(1): 13-15.

[4] 孙炳泉. 近年我国复杂难选铁矿石选矿技术进展[J]. 金属矿山, 2006(3): 11-13.

SUN Bing-quan. Progress in China’s beneficiation technology for complex refractory iron ore[J]. Metal Mine, 2006(3): 11-13.

[5] MIN Xiao-bo, LIAO Ying-ping, CHAI Li-yuan, YANG Zhi-hui, XIONG Shan, LIU Lin, LI Qing-zhu. Removal and stabilization of arsenic from anode slime by forming crystal scorodite[J]. Transactions of Nonferrous Metals Society of China, 2015, 25: 1298-1306.

[6] 杨永斌, 曾冠武, 李 骞, 刘晓亮, 姜 涛, 刘 波. 高硫砷金矿焙砂的硫酸熟化法预处理[J]. 中国有色金属学报, 2014, 24(9): 2380-2386.

YANG Yong-bin, ZENG Guan-wu, LI Qian, LIU Xiao-liang, JIANG Tao, LIU Bo. Pretreatment by sulfuric acid-curing of calcine roasting for gold ores with high sulfur and arsenic contents[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(9): 2380-2386.

[7] 崔日成, 杨洪英, 富 瑶, 陈 森, 张 硕. 不同含砷类型金矿的细菌氧化一氰化浸出[J]. 中国有色金属学报, 2011, 21(3): 694-699.

CUI Ri-cheng, YANG Hong-ying, FU Yao, CHEN Sen, ZHANG Shuo. Biooxidation-cyanidation leaching of gold concentrates with different arsenic types[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(3): 694-699.

[8] CUI Ri-cheng, YANG Hong-ying, CHEN Sen, ZHANG Shuo, LI Ke-feng. Valence variation of arsenic in bioleaching process of arsenic-bearing gold ore[J]. Transactions of Nonferrous Metals Society of China, 2010, 20(4): 1171-1176.

[9] 郑可利, 华 杰. 某含砷金精矿的焙烧氰化浸出工艺研究[J]. 金属矿山, 2003, 3: 26-29.

ZHENG Ke-li, HUA Jie. Investigation of the roasting- cyanidation-leaching technology for an arsenic-containing gold concentrate[J]. Metal Mine, 2003, 3: 26-29.

[10] 古映莹, 徐文泱, 杨天足, 彭 焕. 氧化-还原焙烧工艺综合处理二次硫铁尾矿[J]. 矿产综合利用, 2008, 4: 41-44.

GU Ying-ying, XU Wen-yang, YANG Tian-zu, PENG Huan. Comprehensive treatment of the secondary pyrite tailings by oxidizing-reducing roasting[J]. Multipurpose utilization of mineral resources, 2008, 4: 41-44.

[11] 熊大民, 陈玉明, 王勋业. 金矿石焙烧脱砷新技术试验研究[J]. 黄金, 2001, 22(9): 29-31.

XIONG Da-min, CHEN Yu-ming, WANG Xun-ye. Experimental study on the new technology of arsenic removal via roasting from a gold concentrate[J]. Gold, 2001, 22(9): 29-31.

[12] 彭建蓉, 杨刘祥, 杨大锦. 高砷硫化金精矿脱砷试验研究[J]. 云南冶金, 1998, 27(3): 19-24.

PENG Jian-rong, YANG Liu-xiang, YANG Da-jin. Experiments on arsenic removal of a gold sulphide concentrate with high arsenic content[J]. Yunnan Metallurgy, 1998, 27(3): 19-24.

[13] 姜 涛, 黄艳芳, 张元波, 韩桂洪, 李光辉, 郭宇峰. 含砷铁精矿球团预氧化-弱还原焙烧过程中砷的挥发行为[J]. 中南大学学报(自然科学版), 2010, 41(1): 1-7.

JIANG Tao, HUANG Yan-fang, ZHANG Yuan-bo, HAN Gui-hong, LI Guang-hui, GUO Yu-feng. Behavior of arsenic-bearing iron concentrate pellets by preoxidizing-weak reduction roasting process[J]. Journal of Central South University(Science and Technology), 2010, 41(1): 1-7.

[14] LI Guang-hui, YOU Zhi-xiong, ZHANG Yuan-bo, RAO Ming-jun, WEN Pei-dan, GUO Yu-feng, JIANG Tao. Synchronous volatilization of Sn, Zn, and As, and preparation of direct reduction iron (DRI) from a complex iron concentrate via CO reduction[J]. JOM, 2014, 66(9): 1701-1710.

[15] 胡 晓, 吕 庆, 张淑会. 含砷铁矿石脱砷研究现状[J]. 钢铁研究, 2010, 38(4): 47-51.

HU Xiao, L Qing, ZHANG Shu-hui. A review on arsenic removal from arsenic-bearing iron ores[J]. Research on Iron & Steel, 2010, 38(4): 47-51.

Qing, ZHANG Shu-hui. A review on arsenic removal from arsenic-bearing iron ores[J]. Research on Iron & Steel, 2010, 38(4): 47-51.

[16] 李光辉, 文佩丹, 游志雄, 张元波, 姜 涛. 含锡锌砷复杂铁精矿同步分离锡、锌、砷及制备金属化球团的研究[C]//2014年非高炉炼铁学术年会论文集. 苏州: 中国金属学会, 2014: 206-213.

LI Guang-hui, WEN Pei-dan, YOU Zhi-xiong, ZHANG Yuan-bo, JIANG Tao. Synchronous volatilization of As, Sn, Zn and preparation of DRI from As, Sn, Zn-bearing complex iron concentrate[C]//Proceedings of non-blast furnace ironmaking academic annual meeting in 2014. Suzhou: The Chinese Society for Metals, 2014: 206-213.

[17] 张淑会, 吕 庆, 胡 晓. 含砷铁矿石脱砷过程的热力学[J]. 中国有色金属学报, 2011, 21(7): 1705-1712.

ZHANG Shu-hui, L Qing, HU Xiao. Thermodynamics of arsenic removal from arsenic-bearing iron ores[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(7): 1705-1712.

Qing, HU Xiao. Thermodynamics of arsenic removal from arsenic-bearing iron ores[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(7): 1705-1712.

Effect of roasting atmosphere on arsenic volatilization behavior of As-bearing iron concentrate pellet

YOU Zhi-xiong, WEN Pei-dan, LI Guang-hui, ZHANG Yuan-bo, JIANG Tao

(School of Minerals Processing and Bioengineering, Central South University, Changsha 410083, China)

Abstract: Arsenic volatilization behavior of As-bearing iron concentrate pellet was studied in various atmospheres, such as neutral, oxidation, reduction and by preoxidation-weak reduction roasting. The results show that arsenic can be volatilized by roasting in the above mentioned atmosphere except oxidation atmosphere. The results show that arsenic volatilization ratio of 79.33% is obtained when roasted at 850 ℃ for 10 min in N2 atmosphere and the residual As content decreases from 0.11% to 0.023%. Under the conditions of 950 ℃ for 10 min in reduction atmosphere of 5% H2 and 10% CO/(CO+CO2), As volatilization ratio and residual As content are 82.47% and 0.020%, respectively. When the pellet was preoxidized at 750 ℃ for 10 min in air and subsequently reduced at 950 ℃ for 20 min with 5% H2 and 10% CO/(CO+CO2), As volatilization ratio of 81.75% is achieved and the residual As content decreases to 0.021% correspondingly. The volatilization mechanisms of arsenopyrite reveal that As is capable of being volatilized in the form of As2(g), As4(g) as well as As2O3(g). However, FeAsO4 and FeAs are likely generated at higher oxidation and reduction potential, respectively, which will inhibit the volatilization of As.

Key words: arsenic; arsenic-containing iron concentrate; roasting; atmosphere; volatilization

Foundation item: Project(51174230) supported by the National Natural Science Foundation of China; Project(NCET-11-0515) supported by the Program for New Century Excellent Talents in University, China; Project supported by Co-Innovation Center for Clean and Efficient Utilization of Strategic Metal Mineral Resources, China

Received date: 2015-09-16; Accepted date: 2016-01-23

Corresponding author: LI Guang-hui; Tel: +86-731-88830542; E-mail: liguangh@csu.edu.cn

(编辑 龙怀中)

基金项目:国家自然科学基金资助项目(51174230);教育部新世纪人才计划项目(NCET-11-0515);“战略金属矿产资源清洁高效利用”协同创新中心

收稿日期:2015-09-16;修订日期:2016-01-23

通信作者:李光辉,教授,博士;电话:0731-88830542;E-mail: liguangh@csu.edu.cn

摘 要:对含砷铁精矿球团在中性、氧化和还原性气氛以及预氧化-还原焙烧过程中砷的挥发行为进行研究;并结合热力学分析,揭示不同气氛下砷挥发的机理。结果表明:含砷铁精矿球团在中性、弱还原性气氛或经预氧化-弱还原焙烧,均能实现砷的有效挥发。将含砷铁精矿球团在850 ℃、100% N2气氛下焙烧10min,砷挥发率达到79.33%,砷含量由0.11%降低至0.023%;在950 ℃、5%H2、9.5%CO、85.5%CO2(体积分数)的弱还原气氛下焙烧10 min,砷挥发率为82.47%,残余砷含量仅为0.020%;球团在空气气氛下经750 ℃预氧化10 min后,再经950 ℃、5%H2、9.5%CO、85.5%CO2条件下还原20 min后,砷的挥发率达到81.76%,残余砷含量为0.021%。砷挥发机理的研究表明,砷在不同气氛下能够以As2(g)、As4(g)或As2O3(g)的形式挥发;但是氧化或还原气氛过强将分别生成砷酸铁和砷化铁影响砷的脱除。

[1] 崔立伟, 夏浩东, 王 聪, 易锦俊, 孔令湖, 陈 佳. 中国铁矿资源现状与铁矿实物地质资料筛选[J]. 地质与勘探, 2012, 48(5): 894-905.

[2] 王 岩, 刑树文, 张增杰, 马玉波, 张 勇. 我国查明低品位铁矿资源储量分析[J]. 矿产综合利用, 2014(5): 15-17.

[3] 王 绚, 唐学萍, 杨接明, 雷 旻. 钢中主要杂质元素的特性及影响[J]. 特钢技术, 2011, 17(1): 13-15.

[4] 孙炳泉. 近年我国复杂难选铁矿石选矿技术进展[J]. 金属矿山, 2006(3): 11-13.

[6] 杨永斌, 曾冠武, 李 骞, 刘晓亮, 姜 涛, 刘 波. 高硫砷金矿焙砂的硫酸熟化法预处理[J]. 中国有色金属学报, 2014, 24(9): 2380-2386.

[7] 崔日成, 杨洪英, 富 瑶, 陈 森, 张 硕. 不同含砷类型金矿的细菌氧化一氰化浸出[J]. 中国有色金属学报, 2011, 21(3): 694-699.

[9] 郑可利, 华 杰. 某含砷金精矿的焙烧氰化浸出工艺研究[J]. 金属矿山, 2003, 3: 26-29.

[10] 古映莹, 徐文泱, 杨天足, 彭 焕. 氧化-还原焙烧工艺综合处理二次硫铁尾矿[J]. 矿产综合利用, 2008, 4: 41-44.

[11] 熊大民, 陈玉明, 王勋业. 金矿石焙烧脱砷新技术试验研究[J]. 黄金, 2001, 22(9): 29-31.

[12] 彭建蓉, 杨刘祥, 杨大锦. 高砷硫化金精矿脱砷试验研究[J]. 云南冶金, 1998, 27(3): 19-24.

[13] 姜 涛, 黄艳芳, 张元波, 韩桂洪, 李光辉, 郭宇峰. 含砷铁精矿球团预氧化-弱还原焙烧过程中砷的挥发行为[J]. 中南大学学报(自然科学版), 2010, 41(1): 1-7.

[15] 胡 晓, 吕 庆, 张淑会. 含砷铁矿石脱砷研究现状[J]. 钢铁研究, 2010, 38(4): 47-51.

[17] 张淑会, 吕 庆, 胡 晓. 含砷铁矿石脱砷过程的热力学[J]. 中国有色金属学报, 2011, 21(7): 1705-1712.