文章编号:1004-0609(2015)04-0875-08

Zn含量对铸态Mg-Dy合金显微组织和力学性能的影响

毕广利, 李元东, 黄晓峰, 陈体军, 马 颖, 郝 远

(兰州理工大学 省部共建有色金属先进加工与再利用国家重点实验室,兰州 730050)

摘 要:

研究添加不同含量Zn对铸态Mg-2Dy(摩尔分数,%)合金显微组织、时效行为和力学性能的影响。结果表明:Zn含量为0.5%和1%(摩尔分数)时,铸态合金中分别析出片层状具有18R类型长周期有序(LPSO)结构的Mg12ZnDy相和粗大的Mg3Zn3Dy2相;同时,Zn的添加细化了合金的晶粒;固溶处理后,LPSO相由18R类型转变成沿晶内分布的细条状的14H类型,新的(Mg, Zn)xDy相形成,且Mg3Zn3Dy2相的体积分数减小;添加0.5%Zn有效地增强了合金的时效硬化行为,提高了合金的室温和200 ℃的拉伸强度。

关键词:

中图分类号:TG146.2 文献标志码:A

Effects of Zn addition on microstructure and mechanical properties of as-cast Mg-Dy alloy

BI Guang-li, LI Yuan-dong, HUANG Xiao-feng, CHEN Ti-jun, MA Ying, HAO Yuan

(State Key Laboratory of Advanced Processing and Recycling of Nonferrous Metals,

Lanzhou University of Technology, Lanzhou 730050, China)

Abstract: The effects of Zn addition on the microstructure, aging behavior and mechanical properties of as-cast Mg-Dy alloy were investigated. The results show that the lamellar Mg12ZnDy phase with a 18R-type long period stacking ordered (LPSO) structure and coarse Mg3Zn3Dy2 phase precipitate in the alloy, respectively, when 0.5% and 1% (mole fraction) Zn are added. Simultaneously, the grains of the alloy are refined with increasing Zn content. After solution heat treatment, the 18R-type LPSO phase transforms to a strip-like 14H-type LPSO structure distributing in the grain interior. In addition, the (Mg, Zn)xDy phase forms and the volume fraction of Mg3Zn3Dy2 phase decreases. 0.5% Zn addition improves the aging behavior and strengthens the tensile strengths at room temperature and 200 ℃.

Key words: Mg-Dy-Zn alloy; microstructure; aging behavior; mechanical property

镁合金作为最轻的金属结构材料,以其独特的优点,如低密度、高比强度和易回收等,已逐渐引起研究者的广泛重视。然而,镁合金的强度随温度的增加而降低,尤其当温度超过200 ℃时。其较差的耐热性制约了该合金在高温领域的发展。因此,研究和开发新型的耐热镁合金来满足实际工业的需求已变得十分迫切。

已有的研究表明[1-5],向镁中添加稀土元素,尤其是重稀土(RE)元素,如Y,Gd,Ho和Dy等,可通过固溶强化、析出强化和时效硬化显著地提高镁合金的高温拉伸强度和蠕变性能。对于这些典型的析出强化型二元镁稀土合金,在时效过程中β′(Mg3RE)和β″(Mg7RE)是主要的析出相,其结构和析出顺序也已被广泛报道[6-10]。虽然这些相的析出可有效地提高镁合金的耐热性,但较低的时效硬化特性和较长的到达峰值硬度的时间同样也会影响镁稀土合金的发展和工业应用。最近的研究表明[11-13],合金元素Zn的添加不但可以有效地细化镁稀土合金的晶粒尺寸,而且还可以促进β″相的析出并使不同结构的高温稳定相如X相(Mg12ZnY)和W相(Mg3Zn3Y2)形成,缩短了合金到达峰值硬度的时间,增强了合金的时效硬化行为并提高了合金的强度。据报道,向Mg-RE合金中添加Zn可导致一种长周期有序(LPSO)相的析出[6, 14-15]。SUZUKI等[15]研究在Mg-Y合金中添加了少量Zn有助于堆垛层错的形成。这种LPSO相和堆垛层错可阻碍位错的运动,提高合金的拉伸性能。HONMA等[6]也在Mg-2.0Gd-1.2Y-0.2Zr(摩尔分数,%)合金中证实了添加0.3%~1.0%Zn(摩尔分数)产生的LPSO相既可提高合金的强度又能增强合金的塑性。

与Mg-Gd合金类似,在共晶温度下,Dy在Mg中有较大的固溶度,并且该固溶度的值随温度降低而显著减小。因此,Mg-Dy合金也是一种十分有潜力的析出强化型合金。前期已有研究报道了Mg-2Dy-0.5Zn合金的时效硬化行为[16]和不同Zn含量对Mg-Dy合金铸态力学和腐蚀性能的影响[17],为了进一步探索Zn的添加对Mg-Dy合金时效硬化行为和相应力学性能的影响,因此,本文作者系统研究了不同Zn含量对铸态Mg-Dy合金显微组织、时效行为和力学性能的影响。

1 实验

实验合金的名义成分为Mg-2Dy(摩尔分数,%)合金、Mg-2Dy-0.5Zn(摩尔分数,%)合金和Mg-2Dy-1Zn (摩尔分数,%)合金,其分别记做合金Ⅰ、合金Ⅱ和合金Ⅲ。将纯Mg、纯Zn和Mg-20Dy(质量分数,%)中间合金分别放入石墨坩埚中,在熔盐覆盖剂的保护下利用电阻炉对坩埚进行加热,当温度升高到750 ℃后,待金属完全熔化,均匀搅拌10 min,使合金元素充分混合,然后将炉内温度降到720 ℃,静置30 min后,将合金液注入水冷模具中,得到直径92 mm的合金锭。将制备好的合金试样在SX2-4-10型箱式电阻炉内进行固溶和时效处理。固溶处理温度525 ℃,固溶时间为12 h,然后快速淬入冷水中。时效处理温度为180 ℃,时效时间为128 h。

利用MeF3型光学显微镜(OM)、D/MAX-2400型X射线衍射仪(XRD)、扫描电子显微镜(SEM)和JEM-2100F型透射电镜(TEM)对合金的显微组织,物相和晶体结构进行观察和分析。金相试样经粗磨、细磨、抛光后在苦味酸溶液(2.75 g苦味酸、45 mL乙醇、5 mL蒸馏水、2.5mL乙酸)腐蚀,腐蚀后用2%的HNO3和酒精再次清洗去除腐蚀产物。透射试样是先将合金经过粗磨和细磨,使其厚度达到25 μm,再用凹坑仪和离子减薄仪对试样减薄,得到直径3 mm的薄片。拉伸测试在Instron 1211型万能拉伸机上完成,拉伸速率为1×10-3 s-1。硬度测试在HV-100型显微硬度计上进行,载荷为0.98 N,保载时间为15 s。每个压痕均覆盖基体和第二相,且每个试样测10个硬度值,取其平均值。

2 结果和讨论

2.1 合金的显微组织

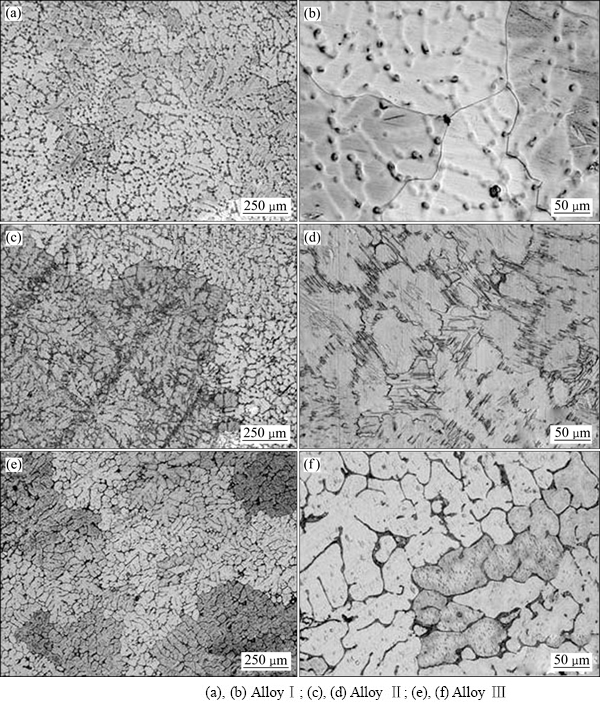

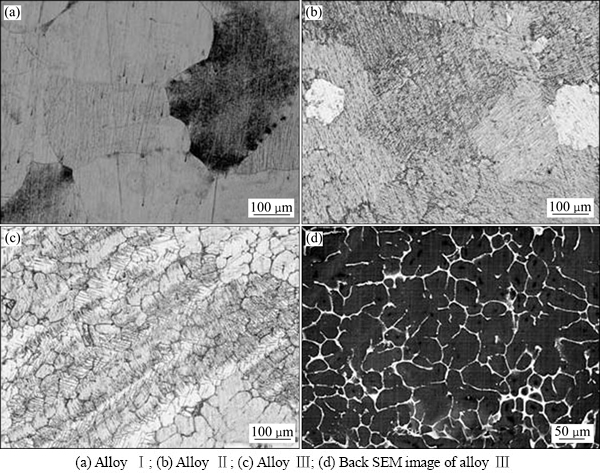

图1所示为铸态合金的光学显微组织。由图1(a)~(c)可以看出,这些合金主要由α-Mg和不同形貌的第二相组成。结合先前的XRD和SEM分析可知[3, 16-17],合金Ⅰ的第二相是由尺寸为10 μm的点状Mg24Dy5共晶相组成,该共晶相主要分布在晶内和晶界(见图1(b)),然而晶界十分清晰。当Zn的添加量为0.5%时,粗大的层片状18R类型的LPSO相在晶界析出,如图1(d)所示。当Zn的添加量增加到1%时,一些不连续的小型Mg3Zn3Dy2颗粒相在晶界形成[17](见图1(f))。同时可以注意到,少量尺寸为1~2 μm的立方体状Mg2Dy相出现在合金Ⅱ和合金Ⅲ中。铸态合金Ⅰ、Ⅱ和Ⅲ的晶粒尺寸分别为260、130和128 μm。图2所示为固溶热处理态合金的光学显微组织。合金在525 ℃固溶10 h后,其组织发生了显著变化。对于合金Ⅰ,共晶的Mg24Y5相已经完全溶解到α-Mg基体中,且与铸态合金相比,合金的晶粒尺寸也明显增加(见图2(a))。对于合金Ⅱ,几乎所有分布在晶界的Mg12ZnDy相都转变成了晶内细的层片相,同时,一些不规则的颗粒相也在合金的基体中析出(见图2(b))。

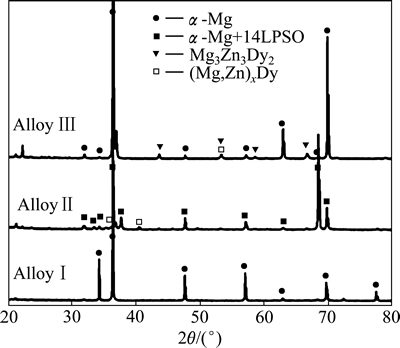

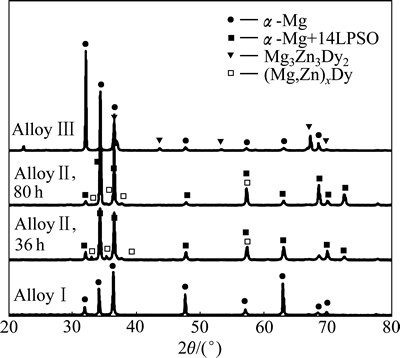

对于合金Ⅲ,Mg3Zn3Dy2相由粗大变得细小而均匀。部分不连续的Mg3Zn3Dy2相固溶到α-Mg基体中,相的体积分数减少。一些典型的退火孪晶在合金Ⅲ的基体内形成(见图2(c))。合金Ⅲ典型组织的背散射谱如图2(d)所示。固溶处理后合金的XRD谱如图3所示。由图3可知,合金Ⅰ中只有α-Mg相;合金Ⅱ包含α-Mg相、LPSO相和(Mg, Zn)xDy相;而合金Ⅲ仍由α-Mg和Mg3Zn3Dy2相组成。这也说明合金在高温热处理后发生了相转变。对于合金Ⅰ,几乎所有的Mg24Y5相溶解到了Mg基体中;对于合金Ⅱ,处于晶界的具有18R类型的Mg12ZnDy相转变成了分布在晶内的14H 类型的LPSO相。关于该LPSO相在热处理中的结构和相转变过程已在文献[16]中报道过。而合金Ⅲ在固溶过程中除有退火孪晶外,并没有新相的产生。这种结果也可从该合金放大的背散射扫描像中得出,如图2(d)所示。固溶处理后合金的XRD谱如图3所示。由图3可知,合金Ⅰ中只有α-Mg相;合金Ⅱ中包含α-Mg相、LPSO相和(Mg,Zn)xDy相;而合金Ⅲ仍由α-Mg和Mg3Zn3Dy2相组成。这也表明合金在高温热处理后合金中的相发生了转变。对于合金Ⅰ,几乎所有的Mg24Y5相固溶到了Mg基体中形成了过饱和α-Mg固溶体;对于合金Ⅱ,处于晶界的具有18R类型的Mg12ZnDy相转变成了分布在晶内的LPSO相。而合金Ⅲ在固溶过程中除有退火孪晶外,并没有新相的产生。这种结果也可从该合金对应放大的光学图片中得出,如图2(c)所示。

图1 铸态合金低倍和高倍的光学显微组织

Fig. 1 Low-magnification((a), (c), (e)) and high-magnification((b), (d), (f)) optical microstructures of as-cast alloys

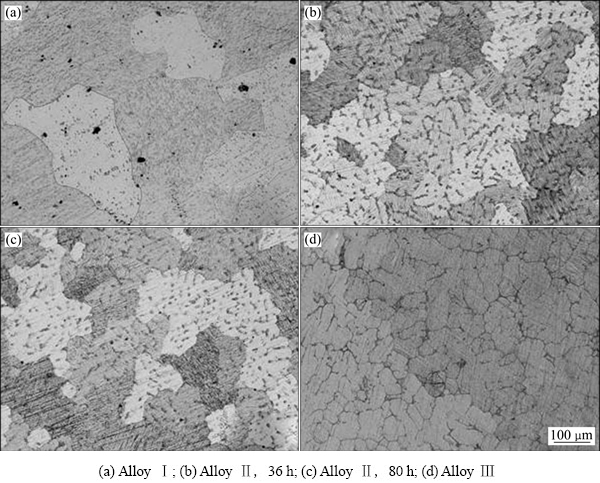

为了更好地了解Zn含量对Mg-Dy合金组织和性能的影响,3种合金在时效硬度最大值(时效峰值)时的组织如图4所示。由图4(a)可知,峰值态合金Ⅰ中有一些细小的颗粒相在基体内析出。与此同时,从典型合金Ⅱ分别在36和80 h峰值态的光学显微照片中可以看出,颗粒相的种类、大小和分布已发生了变化。时效过程中,LPSO相的体积分数逐渐增加,(Mg, Zn)xDy颗粒相的析出以及粗化,三者的共同作用导致合金Ⅱ呈现两个硬度峰值[16]。

图2 热处理态合金的光学显微组织

Fig. 2 Microstructures of solution heat-treated alloys

图3 固溶处理态合金的XRD谱

Fig. 3 XRD patterns of solution heat-treated alloys

与固溶处理态相比,时效峰值态合金Ⅲ中退火孪晶已经消失,晶界处的Mg3Zn3Dy2相也由“不连续”分布转变成“连续”分布,同时,该相的体积分数略微增加(见图4(d))。Mg3Zn3Dy2相在合金Ⅲ中分布形式的变化如Mg12Al17相在Mg-Al系合金中的分布类 似[18]。这种相在晶界的不同分布形式也会影响其合金的力学性能。因此,合金从固溶态到峰值时效态的组织转变中,第二相种类、形态和分布的改变都应与固溶原子Dy和Zn的扩散有关。

为了进一步了解合金在时效峰值态下第二相的结构,该状态下合金的XRD谱如图5所示。由图5可知,合金Ⅰ中并没有出现新相的衍射峰,然而值得注意的是,该状态下基体α-Mg相的衍射峰强度比固溶态下该相的衍射峰强度低。合金Ⅱ中有新的(Mg, Zn)xDy相的衍射峰出现,同时α-Mg相和LPSO相的衍射峰也被观察到。而合金Ⅲ与合金Ⅰ相似,除Mg3Zn3Dy2相的衍射峰外,并没有观察到新析出相的衍射峰。但是,Mg3Zn3Dy2相的衍射峰强度略比固溶态下该相的衍射峰强高。这种结果显示了时效峰值态合金Ⅲ中Mg3Zn3Dy2相的数量或体积分数有所增加。然而,这种相的分布由固溶态的“连续”分布转变成了时效态的“不连续”分布。该XRD结果与合金在固溶和时效峰值态下的光学显微组织观察结果相一致。另外,从固溶态到时效峰值态,合金的晶粒尺寸也发生了变化。合金Ⅰ的晶粒尺寸和合金Ⅱ的晶粒尺寸均减小,而合金Ⅲ的晶粒尺寸变化不大。这说明合金的晶界迁移、大小晶界的转变、亚晶的形成和最终新晶粒的产生应与各合金中原子扩散的热力学和动力学有关,关于这种不同合金成分在相同的条件下导致不同的晶粒形成的机制还不十分清晰,其相关机制的研究还在进行中。

图4 时效峰值态合金的光学显微组织

Fig. 4 Optical microstructures of peak-aged alloys

图5 峰值时效态合金的XRD谱

Fig. 5 XRD patterns of peak-aged alloys

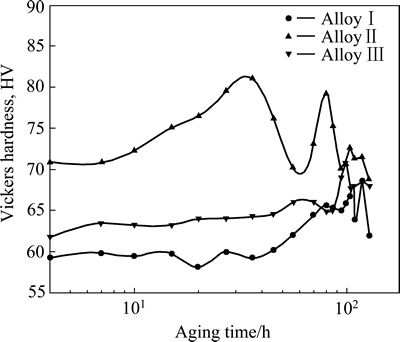

2.2 合金的时效硬化行为

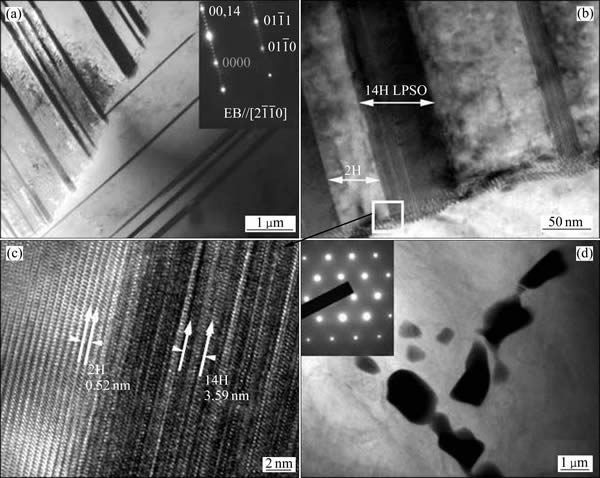

图6所示为合金Ⅰ、合金Ⅱ和合金Ⅲ在180 ℃下的时效硬化曲线。由图6可知,添加0.5%Zn有效地提高了合金的时效硬化行为,然而当Zn的含量为1.0%时,合金的时效硬化行为明显降低。合金Ⅰ在淬火态(时效时间为0 h)的硬度为59 HV,该硬度值与合金Ⅲ的接近(59 HV),相比合金Ⅱ却显示了较高的硬度,其淬火态的硬度约为71 HV。随着时效时间的延长,合金Ⅰ的硬度逐渐增加,当时效时间为118 h,合金的硬度达到最大值,约为68.5 HV,硬度值降低。可见合金Ⅰ显示了较低的时效硬化能力。合金Ⅲ的时效硬化行为与合金Ⅰ的相似,该合金在99 h时达到了峰值点,其峰值硬度约为71 HV。另外,合金Ⅱ的硬度在时效时间分别为36和80 h处达到峰值,其值分别为81 HV和79 HV,这两个峰值硬度值非常接近,可以认为该合金有两个峰值硬度,即双峰时效行为。两元Mg-Dy合金的时效行为已有研究,该合金在时效过程中相的析出顺序为α-Mg过饱和固溶体(S.S.S.S.)→β″→β′→β[19]。其中β′和β″是主要的析出强化相,这两种相的均匀析出导致合金的峰值硬度。因此,合金Ⅰ的峰值硬度来自β′和β″相的析出。为了了解合金Ⅱ和合金Ⅲ在时效峰值处析出相的结构,两合金的TEM像及选区电子衍射分析结果如图7所示。由图7(a)可知,分布在晶内的片层相是由晶界向晶内生长。该相的选区电子衍射斑点显示,周期性的6个衍射斑点平分了从(000)即透射中心到(002)衍射斑点间的距离。因此,可以确认该相为14H类型的LPSO相。其放大的透射电子显微图片(见7(b))更清晰地显示该合金相是由2H的α-Mg相和14H类型的LPSO相组成。通过对该LPSO相的高分辨分析可知,2H的α-Mg相的周期原子间距为0.52 nm,而14H类型的LPSO相的周期原子间距为3.59 nm,该数值为2H类型的α-Mg相周期原子间距的7倍。这也进一步证实了该相是14H类型的LPSO相[3-4, 6]。对于合金Ⅲ,峰值态下细小颗粒状的Mg3Zn3Dy2相清晰地呈现在图7(d)中,该相选区电子衍射图谱揭示其为FCC结构。对于合金Ⅱ的双峰时效硬化行为主要是由于时效过程中LPSO相的体积分数逐渐增加,同时伴有(Mg, Zn)xDy相的析出和粗化,这两者的共同作用导致合金Ⅱ产生了两个硬度峰。

图6 合金在180 ℃下的时效硬化曲线

Fig. 6 Age-hardening curves of alloys aged at 180 ℃

合金Ⅰ较低的时效硬化能力是由于Dy的含量低导致合金中β′和β″的数量少。然而对于合金Ⅲ,由于FCC结构的Mg3Zn3Dy2相与α-Mg基体相并不共格,因此,这种相的形成和粗化是导致合金Ⅲ呈现低时效硬化行为的原因。

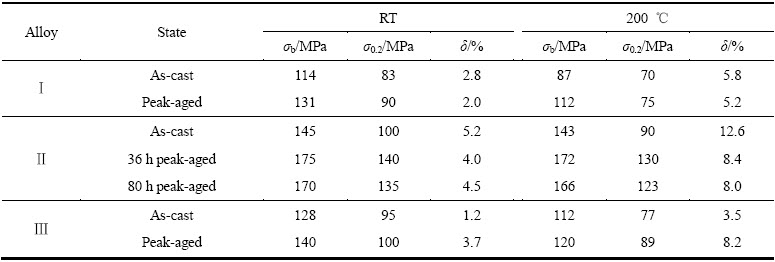

2.3 合金的力学性能

铸态和峰值态合金在室温和200 ℃下的拉伸性能如表1所列。由表1可知,随Zn含量的增加,合金的屈服强度(σ0.2)、最大抗拉强度(σb)和伸长率(δ)先增加后降低。铸态和36 h峰值态合金Ⅱ在室温和200 ℃都显示了最高的σb和σ0.2。另外,峰值态合金的拉伸强度都高于铸态的。值得注意的是,与室温拉伸性能比,铸态和峰值态合金Ⅱ在200 ℃的拉伸强度几乎没有降低,表明合金Ⅱ显示了出色的高温性能。铸态合金Ⅱ室温和200 ℃的σb和σ0.2分别为145 MPa、 100 MPa和143 MPa、90 MPa;36 h峰值态下室温和200 ℃的σb和σ0.2分别为175 MPa、140 MPa和172 MPa、130 MPa,类似的性能趋势也出现在80 h峰值态合金中。而合金Ⅰ和合金Ⅲ的拉伸强度却随温度的增加而显著降低,且峰值态处合金Ⅰ和合金Ⅲ的拉伸强度均高于铸态的。上述力学性能的差异都与合金的显微组织变化有关。添加0.5%Zn使合金在室温和高温下显示了较高的拉伸性能,这与合金的细晶强化、LPSO相强化和颗粒相的析出强化有关。

图7 时效峰值态合金Ⅱ中层片相和合金Ⅲ中颗粒相的TEM像及选区电子衍射分析(图(c)所示为图片(b)中白框内层片相的高分辨谱)

Fig. 7 TEM images and corresponding SAED patterns of lamellar phase in peak-aged alloy Ⅱ((a), (b)) and particle phase in peak-aged alloy Ⅲ (d) (Fig. (c) is high resolution pattern of white frame in Fig. (b))

表1 铸态和时效峰值态合金在室温和200 ℃时的力学性能

Table 1 Mechanical properties of as-cast and peak-aged alloys tested at room temperature and 200 ℃

首先,Zn的添加细化了合金的晶粒,减小了合金的晶粒尺寸[17]。根据Hall-Patch关系,合金的晶粒尺寸与屈服强度成反比。因此合金的拉伸性能得到了提高。当Zn的添加量为0.5%时,合金Ⅱ中含有LPSO相,它与α-Mg相呈共格,并且有较高的热稳定性[20]。同时,这种相的存在不但可以增加基面滑移的临界剪切应力,而且可以激活非基面的滑移。前者可提高合金的强度,后者可改善合金的塑性。另外,这种稳定的LPSO相可有效地阻止位错运动和晶界滑移,提高了合金的高温强度[21-22]。相反地,当Zn的含量为0和1.0%时,合金中Mg24Dy5相和Mg3Zn3Dy2相分别析出,其相的含量也随时效时间的延长而增加,在峰值处分别达到最大值。由于这两相与α-Mg基体的界面均不共格,相界面的原子结合力较弱,在变形的过程中显微裂纹很易在相界面萌生,从而恶化了合金Ⅰ和Ⅲ的拉伸性能。另外,峰值态合金Ⅲ中尽管Mg3Zn3Dy2相的体积分数高,但其分布形式由“连续”转变成了“不连续”,这导致合金Ⅲ显示出较高的拉伸强度和伸长率。

3 结论

1) 铸态Mg-2Dy合金由α-Mg和共晶Mg24Dy5相组成。添加0.5%Zn使合金中形成具有18R LPSO结构的Mg12ZnDy相。经过525 ℃、10 h的固溶处理后,LPSO相的类型由18R转变成了14H,同时,大部分(Mg, Zn)xDy相在晶界析出。当Zn的含量为1.0%时,合金中形成了Mg3Zn3Dy2相。另外,Zn的添加细化了合金的晶粒尺寸。

2) 添加0.5%Zn有效地增强了Mg-2Dy合金的时效硬化行为,得到了两个时效峰,但Zn的含量为1.0%时,合金的时效硬化行为降低。

3) 添加0.5%Zn有效地提高了铸态和时效峰值态合金的室温和200 ℃拉伸强度,提高的力学性能主要归结为晶粒细化、LPSO相强化和Mg3Zn3Dy2相的析出强化。

REFERENCES

[1] 吴文祥, 靳 丽, 董 杰, 章桢彦, 丁文江. Mg-Gd-Y-Zr高强耐热镁合金的研究进展[J]. 中国有色金属学报, 2011, 21(11): 2709-2718.

WU Wen-xiang, JIN Li, DONG Jie, ZHANG Zhen-yan, DING Wen-jiang. Research progress of high strength and heat resistant Mg-Gd-Y-Zr alloys[J]. The Chinese Journal of Nonferrous Metals, 2011, 21(11): 2709-2718.

[2] PENG Q M, WANG L M, WU Y M, WANG L M. Microstructure and strengthening mechanism of die-cast Mg-Gd based alloys[J]. Journal of Materials Research, 2008, 23(5): 1269-1275.

[3] BI G L, FANG D Q, ZHAO L, LIAN J S, JIANG Q, JIANG Z H. An elevated temperature Mg-Dy-Zn alloy with long period stacking ordered phase by extrusion[J]. Materials Science and Engineering A, 2010, 528(10): 3609-3614.

[4] ZHANG J H, XU L J, JIAO Y F, XU C, ZHANG L, LIU S J, MENG J, WU R Z, ZHANG M L. Study of Mg-Ymm-Zn alloys with high-strength at elevated temperatures processed by water-cooled mold casting[J]. Materials Science and Engineering A, 2014, 610: 139-144.

[5] 张胜利, 杨光昱, 刘少军, 介万奇. Mg-5.5Zn-2Gd-0.6Zr铸造镁合金的蠕变机制[J]. 中国有色金属学报, 2012, 22(2):331-336.

ZHANG Sheng-li, YANG Guang-yu, LIU Shao-jun, JIE Wan-qi. Creep mechanism of Mg-5.5Zn-2Gd-0.6Zr cast alloy[J]. The Chinese Journal of Nonferrous Metals, 2012, 22(2): 331-336.

[6] HONMA T, OHKUBO T, KAMADO S, HONO K. Effect of Zn additions on the age-hardening of Mg-2.0Gd-1.2Y-0.2Zr alloys[J]. Acta Materialia, 2007, 55(12): 4137–4150.

[7] NIE J, MUDDLE B. Precipitation in magnesium alloy WE54 during isothermal ageing at 250 ℃[J]. Scripta Materialia, 1999, 40(10): 1089-1094.

[8] ANTION C, DONNADIEU P, PERRARD F, DESCHAMPS A, TASSIN C, PISCH A. Hardening precipitation in a Mg-4Y-3RE alloy[J]. Acta Materialia, 2003, 51(18): 5335-5348.

[9] 张 磊, 董选普, 李继强, 王爱华, 罗 可, 樊自田. Mg-15Gd-3Y 挤压合金的时效强化[J]. 中国有色金属学报, 2010, 20(4): 599-605.

ZHANG Lei, DONG Xuan-pu, LI Ji-qiang, WANG Ai-hua, LUO Ke, FAN Zi-tian. Aging strengthening of squeezed Mg-15Gd-3Y alloy[J]. The Chinese Journal of Nonferrous Metals, 2010, 20(4): 599-605.

[10] 汤伊金, 章桢彦, 靳 丽, 董 杰, 丁文江. Mg-Gd系合金时效析出研究进展[J]. 中国有色金属学报, 2014, 24(1): 8-24.

TANG Yi-jin, ZHANG Zhen-yan, JIN Li, DONG Jie, DING Wen-jiang. Research progress on ageing precipitation of Mg-Gd alloys[J]. The Chinese Journal of Nonferrous Metals, 2014, 24(1): 8-24.

[11] LIU Huan, XUE Feng, BAI Jing, ZHOU Jian, SUN Yang-shan. Microstructure and mechanical properties of Mg94Zn2Y4 extruded alloy with long-period stacking ordered structure[J]. Transactions of Nonferrous Metals Society of China, 2013, 23(12): 3598-3603.

[12] NIE J, GAO X, ZHU S. Enhanced age hardening response and creep resistance of Mg-Gd alloys containing Zn[J]. Scripta Materialia, 2005, 53(9): 1049-1053.

[13] NIE J, OH-ISHI K, GAO X, HONO K. Solute segregation and precipitation in a creep-resistant Mg-Gd-Zn alloy[J]. Acta Materialia, 2008, 56(20): 6061-6076.

[14] TANG Ping-ying, WU Meng-meng, TANG Bi-yu, WANG Ji-wei, PENG Li-ming, DING Wen-jiang. Microstructure of 18R-type long period ordered structure phase in Mg97Y2Zn1 alloy[J]. Transactions of Nonferrous Metals Society of China, 2011, 21(4): 801-806.

[15] SUZUKI M, KIMURA T, KOIKE J, KOIKE J, MARUYAMA K. Strengthening effect of Zn in heat resistant Mg-Y-Zn solid solution alloys[J]. Scripta Materialia, 2003, 48(8): 997-1002.

[16] BI G L, FANG D Q, ZHAO L, ZHANG Q X, LIAN J S, JIANG Q, JIANG Z H. Double-peak ageing behavior of Mg-2Dy-0.5Zn alloy[J]. Journal of Alloys and Compounds, 2011, 509(32): 8268-8275.

[17] BI G L, LI Y D, ZANG S J, ZHANG J B, MA Y, HAO Y. Microstructure, mechanical and corrosion properties of Mg-2Dy-xZn (x=0, 0.1, 0.5 and 1 at.%) alloys[J]. Journal of Magnesium and Alloys, 2014, 2(1): 64-71.

[18] WEI L Y, DUNLOP G L, WESTENGEN H. Development of microstructure in cast Mg-Al-rare earth alloys[J]. Materials Science and Technology, 1996, 12(9): 741-750.

[19] IWASAWA S, NEGISHI Y, KAMADO S, KOJIMA Y, NINOMIYA R. Age hardening characteristics and high temperature tensile properties of Mg-Gd and Mg-Dy alloys[J]. The Japan Institute of Light Metals, 1994, 44(1): 3-8.

[20] ITOI T, SEIMIYA T, KAWAMURA Y, HIROHASHI M. Long period stacking structures observed in Mg97Zn1Y2 alloy[J]. Scripta Materialia, 2004, 51(2): 107-111.

[21] SHAO X H, YANG Z Q, MA X L. Strengthening and toughening mechanisms in Mg-Zn-Y alloy with a long period stacking ordered structure[J]. Acta Materialia, 2010, 58(14): 4760-4771.

[22] BI G L, LI Y D, HUANG X F, CHEN T J, LIAN J S, JIANG Z H, MA Y, HAO Y. Deformation behavior of an extruded Mg-Dy-Zn alloy with long period stacking ordered phase[J]. Materials Science and Engineering A, 2015, 622(12): 52-60.

(编辑 龙怀中)

基金项目:国家自然科学基金项目资助(51301082,51464031,51464032)

收稿日期:2014-08-01;修订日期:2014-12-18

通信作者:毕广利,副教授,博士;电话:0931-2973564;E-mail: glbi@163.com

摘 要:研究添加不同含量Zn对铸态Mg-2Dy(摩尔分数,%)合金显微组织、时效行为和力学性能的影响。结果表明:Zn含量为0.5%和1%(摩尔分数)时,铸态合金中分别析出片层状具有18R类型长周期有序(LPSO)结构的Mg12ZnDy相和粗大的Mg3Zn3Dy2相;同时,Zn的添加细化了合金的晶粒;固溶处理后,LPSO相由18R类型转变成沿晶内分布的细条状的14H类型,新的(Mg, Zn)xDy相形成,且Mg3Zn3Dy2相的体积分数减小;添加0.5%Zn有效地增强了合金的时效硬化行为,提高了合金的室温和200 ℃的拉伸强度。

[1] 吴文祥, 靳 丽, 董 杰, 章桢彦, 丁文江. Mg-Gd-Y-Zr高强耐热镁合金的研究进展[J]. 中国有色金属学报, 2011, 21(11): 2709-2718.

[5] 张胜利, 杨光昱, 刘少军, 介万奇. Mg-5.5Zn-2Gd-0.6Zr铸造镁合金的蠕变机制[J]. 中国有色金属学报, 2012, 22(2):331-336.

[9] 张 磊, 董选普, 李继强, 王爱华, 罗 可, 樊自田. Mg-15Gd-3Y 挤压合金的时效强化[J]. 中国有色金属学报, 2010, 20(4): 599-605.

[10] 汤伊金, 章桢彦, 靳 丽, 董 杰, 丁文江. Mg-Gd系合金时效析出研究进展[J]. 中国有色金属学报, 2014, 24(1): 8-24.