文章编号: 1004-0609(2005)12-1992-06

喷射沉积耐热铝合金管材挤压过程的数值模拟

谭敦强1, 2, 黎文献2, 肖于德2, 唐建成1, 周 浪2, 张迎元3

(1. 南昌大学 材料科学与工程学院, 南昌 330047; 2. 中南大学 材料科学与工程学院, 长沙 410083;

3. 中国船舶总公司725所, 洛阳 315103)

摘 要:

采用DEFORM有限元软件研究了非致密大规格喷射沉积耐热铝合金管材挤压制备的外径为417mm、 内径为340mm管材的变形过程, 并模拟了挤压过程中应力场、 应变场、 致密度以及挤压力的变化情况。 模拟结果表明: 挤压初期为压实阶段, 挤压力增加缓慢; 随着挤压过程的不断进行, 从挤压尾部到挤压头部, 管坯的致密度呈阶梯式增加, 等效应变、 应力和应变速率的变化规律与致密度相类似; 在挤压变形区应变、 应力和应变速率变化剧烈; 挤压后的管材为致密材料, 最大挤压力为6.45×104 kN, 与实际挤压过程中挤压力和致密度相比较, 计算机模拟结果与实验结果基本相符。

关键词: 耐热铝合金; 非致密材料; 高温变形; 数值模拟; 喷射沉积 中图分类号: TG376

文献标识码: A

Numerical simulation of direct extrusion process for preparing spray deposition pipe of heat-resistant aluminium alloy

TAN Dun-qiang1, 2, LI Wen-xian2, XIAO Yu-de2, TANG Jian-cheng1,

ZHOU Lang2, ZHANG Ying-yuan3

(1. School of Materials Science and Engineering,

Nanchang University, Nanchang 330047, China;

2. School of Materials Science and Engineering,

Central South University, Changsha 410083, China;

3. 725 Institute of China Shipping Company, Nuoyang 315103, China)

Abstract: The extrusion process of preparing pipe with external diameter of 417mm and inner diameter of 340mm by spray deposition pipe of heat-resistant aluminum alloy through the finite element software DEFORM. The field of stress, strain, density and the extrusion force during extrusion process were analyzed. The results of numerical simulation show that the extrusion force increases laxly at first step of extrusion process. During the extrusion process, the distribution of density increases step by step from the end to the head of ingot, and the distributions rule of strain, stress and strain rate are similarity to that of density. In the field of extrusion distortion, the changes of strain, stress and strain rate are very sharply. The experimental pipe after extrusion is compact material, and the experimental maximum extrusion force is 6.45×104 kN. Compared the maximum of extrusion force with the density of extrusion pipe, the simulation results agree with the experiment results.

Key words: heat-resistant aluminum alloy; porous material; high temperature deformation; numerical simulation; spray deposition

喷射沉积是制备大尺寸快速凝固材料常用的一种工艺, 但喷射沉积坯料中存在微孔, 颗粒之间、 颗粒与层界面之间均未达到完全的冶金结合, 直接使用性能较差, 因此必须对沉积坯料进行有效的热加工使其致密化。 同样, 喷射沉积Al-Fe-V-Si耐热铝合金的致密化是制备大规格结构件的关键也是难点[1-3]。 一方面, 在具体操作时需尽可能地选择较低的成型温度和较短的加热时间来维持快速凝固的组织优势; 另一方面, 要求成型时喷射沉积锭坯能够得到充分变形, 同时在剪切应力下产生足够的剪切变形来实现完美的冶金结合, 确保非致密体完全致密化, 发挥快速凝固耐热铝合金的本征性能。

非致密材料内部还有大量的孔隙, 在塑性变形时具有体积可压缩性、 低拉伸塑性、 小横向流动及变形和致密不均匀等特点, 其变形规律较致密材料复杂[4-8]。 非致密材料的有限元模拟可以有效地揭示金属流动规律和致密规律[9-14]。 在对变形过程进行有限元分析时, 采用刚塑性和刚粘性有限元法[15, 16], 常将弹性变形忽略。 刚塑性有限元法不计材料弹性变形, 采用能量泛函数积分直接得到速度增量, 避开了几何非线性问题, 因而在计算中增量步长可取得较大, 计算量小且精度较高, 适合模拟复杂的大变形过程。 本文作者采用可压缩性的刚塑性有限元法进行实验数值模拟。

采用DEFORM有限元软件对正挤压出外径为417mm、 内径为340mm的管材进行数值模拟, 分析了挤压过程中应力场、 应变场、 致密度以及挤压力的变化情况, 为Al-Fe-V-Si合金的大型非致密工件生产提供有意义的参考。

1 实验

摩擦与润滑实验、 真应力与真应变的关系测量在Gleeble1500热模拟机上完成, 变形过程全部由计算机控制并自动采集实验数据。 将流变应力模型加入DEFORM有限元分析, 采用在给定的变形状态参数下的流变应力以数据点的形式输入计算程序, DEFORM有限元软件便根据所输入的数据自动插值计算。 将摩擦模型加入DEFORM有限元分析中是将在给定的变形状态参数下的摩擦因子以数据点的形式输入计算程序。 在进行热模拟计算时, 模角均为90°(平模挤压), 模口适当倒圆角, 其他参数列于表1中。

大规格喷射沉积坯合金成分为Al-(8.4%~8.7%)Fe-(1.1%~1.4%)V-(1.4%~1.7%)Si(质量分数), 初始致密度为90%。 挤压时采用了如下3个工艺措施: 沉积坯端头铣面, 软铝固体润滑, 包裹20mm厚铝板; 坯料装入挤压筒防止包套脱落或错位, 前后垫铝环加工厚度为10mm, 外径为650mm, 内径为360mm的铝环。 沉积坯在步进式加热炉中进行低温长时而高温短时的分级加热: 400℃, 6h[FY]450℃, 4h[FY]480℃, 2h。 挤压筒与坯料的加热温度相同; 挤压针、 模具和铝环的加热温度为380~400℃。

2 大规格Al-Fe-V-Si耐热铝合金挤压变形过程的数值模拟

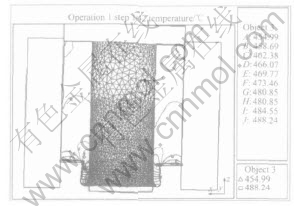

2.1 工件在变形过程中的致密度变化

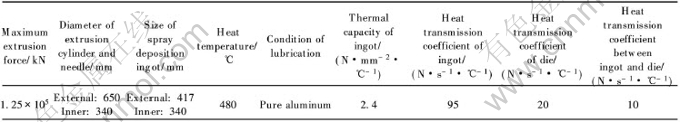

图1所示为喷射沉积管坯在正挤压变形过程中致密度的变化。 由图1可看出, 变形到20步时, 管坯大部分区域的致密度相同, 比初始致密度有所提高; 当变形到60步时, 管坯的头部部分区域致密度提高迅速, 在和挤压垫接触部分已形成挤压时的死区区域, 管坯尾部的致密度呈阶梯变化; 当变形到84步时, 管坯的致密度从尾部到头部逐渐变大, 形成明显的阶梯状分布, 在模口附近致密度变化剧烈; 当变形到142步时, 从尾部到头部管坯致密度的变化层次分明, 挤压出来的管材致密度达到0.9985, 已成为致密材料; 在挤压变形区的致密度没有太多变化。

表1 数值模拟和实验过程的基本参数

Table 1 Parameters of numerical simulation and experiment process

图1 挤压过程中致密度的变化(喷射沉积坯料初始致密度为90%)

Fig.1 Variation of density during extrusion process

(Initial density of spray deposition ingots is 90%)

2.2 工件在变形过程中的等效应变、 应力和应变率的变化

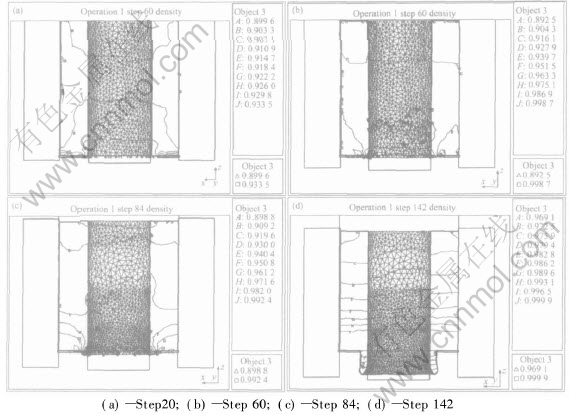

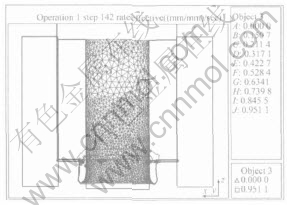

图2~4所示为变形过程中等效应力、 等效应变速率和等效应力的分布的变化。 由图2~4中可看出, 等效应变随着初始相对密度的增大而减小, 且等效应变的数值较小; 随着挤压过程的进行, 等效应变随着相对密度的增加而增大, 越靠近凹模洞口一端, 这种变化越剧烈。 在挤压比较稳定的阶段(如变形到142步), 等效应变速率变化剧烈, 也在靠近模口附近。

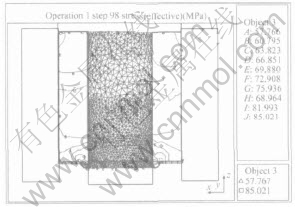

在模口和死区上方的挤压筒壁附近都出现了应力集中(见图4), 这是由于模口附近及挤压筒壁附近的金属承受较大的剪切变形, 从管坯的尾部到头部, 应力不断增加。

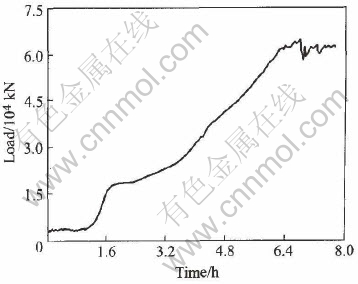

2.3 工件在变形过程中挤压力的变化

图5所示为变形过程中的挤压力和时间的变化曲线。 由图5可看出, 随着压下量的增加, 挤压力也随之增加。 但在挤压初始阶段, 挤压力增加主要是由于压实致密而引起, 挤压力的变化较为缓慢; 随后, 挤压力的增加速度显著增加, 在某一时刻达到稳定状态。

3 讨论

由于喷射沉积坯料为非致密材料, 对喷射沉积坯变形而言, 喷射沉积坯致密度的变化最为重要, 由非致密化的坯料经变形后成为致密化材料。 引起致密度变化的主要原因为静水应力和剪切力。 在挤压刚开始时, 非致密材料致密度与平均应力有着密切关系, 正平均应力使相对密度降低, 孔隙度增大, 易形成裂纹等。 负平均应力(静水应力)有利于相对密度的提高, 且静水应力越高, 致密度也越高。 在挤压初期, 非致密体虽然宏观上受到静水压力作用, 但由于在喷射沉积坯料中, 一些颗粒或者层面的大小、 形状极不规则, 很难保证其保持静水压状态, 因而使这些颗粒或层面发生形状变化甚至转动, 即塑性变形, 变形后的颗粒占据了颗粒间、 颗粒与层面间等的孔隙, 实现压实致密, 但在宏观整体上无塑性变形, 而只表现为压实致密, 因而在管坯的大部分区域致密度保持一致(见图1(a)), 且挤压力的变化也不大。

随着挤压的进一步进行, 管坯的头部区域直径不断变大充满模腔, 并发生剪切变形, 从而在有剪切力区域内, 管坯的致密度提高迅速。 当管坯充满整个模腔时, 致密度随着静水压力的分布从挤压尾部到头部不断增大, 越到挤压头部增幅加快, 挤压力的变化趋势也同样加快。 材料进入挤压变形区或已在挤压变形区内时, 以塑性变形为主, 一些粉末颗粒间或颗粒与层面间发生相互摩擦、 剪切, 特别是在挤压模口处, 剪切力提高了致密度且提高幅度最大。 同时, 在和挤压模具接触部分的静水压力也不断增大, 整个管坯的致密度提高, 此时管坯头部的挤压类似致密材料的挤压。 当挤压过程比较稳定时, 管坯中的致密度有规律地从挤压头部到挤压尾部平行增加(见图1(d))。

图2 挤压过程中等效应变的变化

Fig.2 Variations of strain during extrusion process

图3 变形142步时挤压过程中应变速率场

Fig.3 Strain rate field during extrusion process at step 142

图4 变形98步时挤压过程中应力场

Fig.4 Stress field during extrusion process at step 98

图5 挤压过程中挤压力随时间的变化曲线

Fig.5 Change curve of extrusion force with time during extrusion process

根据非致密材料的塑性理论可知, 非致密材料的等效应变取决于应变偏量和应变球张量两部分, 即塑性变形和体积应变。 在挤压初期, 特别是靠近挤压凹模的区域, 材料以压实致密为主, 多孔材料的等效应变主要取决于应变球张量, 且相对密度越大, 体积应变也越大。 因此, 在这一阶段, 等效应变随着相对密度的升高而减少, 且体积应变的数值较小, 相对应的等效应变数值也较小。 随着挤压的继续, 材料进入挤压变形区或已在挤压变形区内的材料以塑性变形为主, 应变偏量在数值上大大超过应变球张量时, 此时的等效应变主要取决于应变偏量。 相对密度越高, 其宏观塑性变形越大, 等效应变也越大, 在模口附近变化剧烈。

金属流出模孔后, 变形区的应变速率变化不大(见图3)。 锭坯内部与外部金属间基本不发生相对流动, 锭坯的外层金属流出模孔后仍在制品的外层而不会流到制品的中心, 锭坯任一横断面上的金属质点皆以一定的速度进入变形区。 一般认为金属流出模孔后便进入稳态变形阶段。 在此阶段, 影响挤压力变化的主要因素为变形过程中的温度变化。 温度变化对挤压力的影响具有两重性: 一方面, 温度升高使金属的流变应力下降, 从而导致挤压力降低; 另一方面, 由于温度的升高使变形区扩大(见图2), 由于热效应及坯料与工具间的热传递, 不均匀性增加, 从而导致挤压力升高。 本实验模拟的温度挤压升温效应不太明显(见图6), 除了与挤压模具(温度为400℃)的吸热有关外, 还可能与模拟采用的边界条件有关系。 由于模拟变形的升温较小, 当不均匀变形区趋于相对稳定后, 挤压力随之稳定。

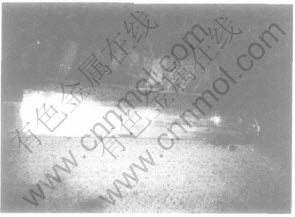

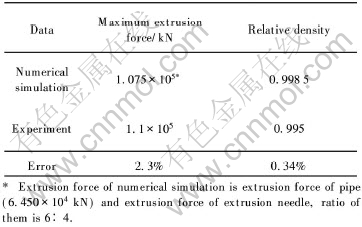

图7所示为实验制备外径为417mm, 内径为340mm, 长度为3m的正挤压管。 对于模拟结果的评估主要集中在两点: 1) 模拟计算得到的挤压力和实际的挤压力的比较; 2) 模拟计算的挤压过后管材致密度与实际挤压管材致密度的比较。 表2所列为模拟计算与真实情况的比较, 正挤压管材的挤压力模拟计算值和实际值相差2.3%, 真实挤压出的管材致密度均接近于1, 这和模拟计算结果相符。 可见本文实验的模拟计算结果真实地反映了大规格挤压管材挤压过程的变化情况。

图6 变形142步时挤压过程中的温度场

Fig.6 Temperature field during extrusion process at step 142

图7 外径为417mm, 内径为340mm,长度为3m挤压管的照片

Fig.7 Photo of extrusion pipe with external diameter of 417mm, inner

diameter of 340mm and length of 3m

表2 数值模拟结果和实验结果的比较

Table 2 Comparison between results of numerical simulation and experiment

4 结论

1) 模拟挤压初期为压实阶段, 挤压力缓慢增加。 随着模拟挤压过程的不断进行, 从尾部到头, 部管坯致密度呈阶梯式增加, 等效应变、 应力和应变速率的变化规律与致密度的变化规律类似。

2) 在挤压变形区, 致密度、 应变、 应力和应变率变化剧烈, 模拟挤压后管材为致密材料, 最大挤压力为6.45×104 kN。

3) 与实际挤压过程中的挤压力和致密度大小相比较, 计算机模拟结果与实验结果基本相符。

REFERENCES

[1]TAN Dun-qiang, LI Wen-xian, XIAO Yu-de, et al. Phase transition of AlFeVSi heat resistant alloy by spray deposition[J]. Trans Nonferrous Soc China, 2003, 13(3): 568-573.

[2]Santosh K D. Rapid solidification and powder metallurgy at allied-signal Inc[J]. Int J Powder Metall, 1992, 24(2): 175-183

[3]Singer A R E. Recent developments in the spray forming of metals[J]. Powder Metall, 1985, 21(3): 219-225

[4]候红亮, 任学平. 可压缩材料挤压过程有限元模拟[J]. 金属成形工艺, 2001, 19(3): 4-8.

HOU Hong-liang, REN Xue-ping. Finite element simulation to extrusion process for compressible materials[J]. Metal Forming Technology, 2001, 19(3): 4-8.

[5]候红亮, 焦满囤, 米新兰. 多孔材料挤压过程数值模拟[J]. 华北航天工业学院学报, 2000, 10(2): 5-9.

HOU Hong-liang, JIAO Man-dun, MI Xin-lan. Simulation of extrusion for porous material[J]. J North China Institute of Astronautic Engineering, 2000, 10(2): 5-9.

[6]YANG Zheng-wei. Perturbation analysis of extrusion of porous metal materials[J]. Appl Math Modeling, 1995, 19(10): 601-612.

[7]Yang Z W, Lippmann H. Asymptotic analysis of extrusion process through tapering die[J]. Int J Mach Tools Manufact, 1995, 35(11): 1587-1601.

[8]Yang Z W, Lippmann H. A study of sintered powder metals[J]. Int J Mech Sci, 1996, 38(1): 79-96.

[9]Parteder E, Riedel H, Sun D Z. Simulation of hot forming processes of refractory metals using porous metal plasticity models[J]. Int J Refractory Metals & Hard Materials, 2002, 20: 287-293.

[10]Boomsma K, Poulikakos D, Ventikos Y. Simulations of flow through open cell metal foams using an idealized periodic cell structure[J]. Int J Heat and Fluid Flow, 2003, 24: 825-834.

[11]Siruguet K, Leblond J B. Effect of void locking by inclusions upon the plastic behavior of porous ductile solids—Ⅰ: theoretical modeling and numerical study of void growth[J]. Int J Plasticity, 2004, 20: 225-254.

[12]Parteder E, Riedel H, Kopp R. Densification of sintered molybdenum during hot upsetting: experiments and modeling[J]. Mater Sci and Eng A, 1999, 264: 17-25.

[13]Armero F, Oller S. A general framework for continuum damage models(Ⅰ)—Innitesimal plastic damage models in stress space[J]. Int J Solids and Structures, 2000, 37: 7409-7436.

[14]Armero F, Oller S. A general framework for continuum damage models(Ⅱ)—Integration algorithms with applications to the numerical simulation of porous metals[J]. Int J Solids and Structures, 2000, 37: 7437-7464.

[15]周飞, 彭颖红, 阮雪榆. 铝型材挤压过程有限元数值模拟[J]. 中国有色金属学报, 1998, 8(4): 637-642.

ZHOU Fei, PENG Ying-hong, RUAN Xue-yu. Numerical simulation of aluminium material extrusion process by finite element method[J]. The Chinese Journal of Nonferrous Metals, 1998, 8(4): 637-642.

[16]周飞, 苏丹, 彭颖红, 等. 有限体积法模拟铝型材挤压成形过程[J]. 中国有色金属学报, 2003, 13(1): 66-70.

ZHOU Fei, SU Dan, PENG Ying-hong, et al. Simulation of aluminum material extrusion process with finite volume method[J]. The Chinese Journal of Nonferrous Metals, 2003, 13(1): 66-70.

基金项目: 国家重点基础研究发展规划资助项目(G1999064900)

收稿日期: 2005-09-05; 修订日期: 2005-06-20

作者简介: 谭敦强(1975-), 男, 副教授, 博士

通讯作者: 谭敦强, 博士; 电话: 0791-6053179; E-mail: tdunqiang@sohu.com

[4]候红亮, 任学平. 可压缩材料挤压过程有限元模拟[J]. 金属成形工艺, 2001, 19(3): 4-8.

[5]候红亮, 焦满囤, 米新兰. 多孔材料挤压过程数值模拟[J]. 华北航天工业学院学报, 2000, 10(2): 5-9.

[8]Yang Z W, Lippmann H. A study of sintered powder metals[J]. Int J Mech Sci, 1996, 38(1): 79-96.

[15]周飞, 彭颖红, 阮雪榆. 铝型材挤压过程有限元数值模拟[J]. 中国有色金属学报, 1998, 8(4): 637-642.

[16]周飞, 苏丹, 彭颖红, 等. 有限体积法模拟铝型材挤压成形过程[J]. 中国有色金属学报, 2003, 13(1): 66-70.