中国有色金属学报 2004,(05),825-830 DOI:10.19476/j.ysxb.1004.0609.2004.05.021

不同组织状态的铜锌铝形状记忆合金滚动磨损性能

江苏大学材料科学与工程学院,江苏大学材料科学与工程学院,江苏大学材料科学与工程学院 镇江212013 ,镇江212013 ,镇江212013

摘 要:

研究了在油润滑和酸性介质条件下不同相变温度时不同组织状态的铜锌铝形状记忆合金滚动磨损性能,采用电子扫描显微镜观察了磨损表面,分析了合金的磨损质量机制。结果表明:在油润滑条件下,不同组织状态合金的耐磨性有差异,室温下马氏体状态的合金比母相状态的合金耐磨,其磨损质量机制主要为磨粒磨损;在酸性介质下,不同组织状态的合金磨损性能相近,其磨损质量机制以腐蚀磨损和粘着磨损为主。

关键词:

中图分类号: TG139.6

作者简介:徐桂芳(1966),女,副教授,博士研究生.通讯作者:徐桂芳,副教授;电话:05118780191;E mail:ghliu@ujs.edu.cn;

收稿日期:2003-06-19

基金:江苏大学青年基金资助项目(JDQ2001004);

Rolling wearabilities of different structural state CuZnAl shape memory alloys

Abstract:

Rolling wearabilities of different structural state CuZnAl shape memory alloys(SMA) were studied under oil and acid media. The wear surfaces were observed by scanning electron microscope and the wear lost mechanisms were studied.The results show that under oil rolling, the wearabilities of different structural state CuZnAl SMA are difference, martensite phase of CuZnAL(RE)SMA has better wearability than that of β phase. The main wear mechanisms are abrasive wear. Under acid media rolling, wearabilities of different structural state of alloys are nearly same. Corrosion and adhesion are main wear mechanisms.

Keyword:

structural state; medium; CuZnAl shape memory alloys; rolling wearability;

Received: 2003-06-19

形状记忆合金是最近几十年发展起来的一种新型的功能材料, 其形状记忆效应被广泛地应用于航空、 医学、 机械电子、 建筑等领域

1 实验

实验选用的CuZnAl合金成分如表1所列。

以电解铜、 0号锌和00号铝为原材料, 经中频感应炉熔炼, 熔炼温度为1 250 ℃, 采用冲入法加入0.08%的复合稀土细化剂RE(La+Ce), 浇注成尺寸为80 mm×150 mm的铸锭。 加热到850 ℃保温24 h后随炉冷却, 切削去表皮(表面有2~3 mm的脱锌层和铸造缺陷)以及冒口, 然后将铸锭在850 ℃温度下保温30 min后锻造成尺寸为55~60 mm的铜棒, 最后加工成尺寸为d 50 mm×8 mm的铜环。

表1 合金成分

Table 1 Composition of alloys(mass fraction, %)

| No. | Zn | Al | Ni | RE(La+Ce) | Cu |

| 1 | 25.88 | 3.86 | 0.8 | 0.08 | Bal. |

| 2 | 25.56 | 3.79 | 0.8 | 0.08 | Bal. |

| 3 | 25.35 | 3.75 | 0.8 | 0.08 | Bal. |

| 4 | 24.91 | 3.66 | 0.8 | 0.08 | Bal. |

合金的热处理工艺: 150 ℃分级淬火, 即850 ℃保温30 min淬入150 ℃的机油中保温30 min, 再淬入室温水中。 合金经热处理后相变温度如表2所列。

表2 合金相变点温度

Table 2 Transformation temperatureof alloys(℃)

| No. | As | Af | Ms | Mf | Af-Ms |

| 1 | -5 | 5 | 0 | -8 | 5 |

| 2 | 24 | 31 | 26 | 19 | 5 |

| 3 | 47 | 58 | 52 | 41 | 6 |

| 4 | 80 | 89 | 83 | 74 | 6 |

As—Martensite reverse transformation starting temperature; Af—Martensite reverse transformation finishing temperature; Ms—Martensite transformation starting temperature; Mf—Martensite transformation finishing temperature; Af-Ms—Temperature hysteresis

合金经处理后, 1号合金常温下为β母相, 2号合金为β+M(马氏体)混合相, 3、 4号合金为M相, 另加微量的β相。

磨损试样经机加工在MM-200磨损实验机上进行磨光, 尺寸为d 50 mm×8 mm。 试环为45号钢经淬火、 回火处理, 平均硬度HRC为53, 尺寸为直径50 mm, 厚10 mm。 试样经清洗干燥后用万分之一光电天平称其质量, 用JAX-8400扫描电镜观察磨损表面。

2 结果与讨论

实验用32号机油和稀硫酸溶液作为润滑剂, 液滴速度为20滴/min, 磨损机转速200 r/min。 磨损实验期间, 平均室温28 ℃。 在磨损过程中, 由于润滑油带走摩擦产生的热量, 所以宏观上摩擦副没有明显温升。

2.1油润滑介质下, 合金组织状态对磨损性能的影响

2.1.1 定时间、 变载荷条件下, 合金组织状态对磨损性能的影响

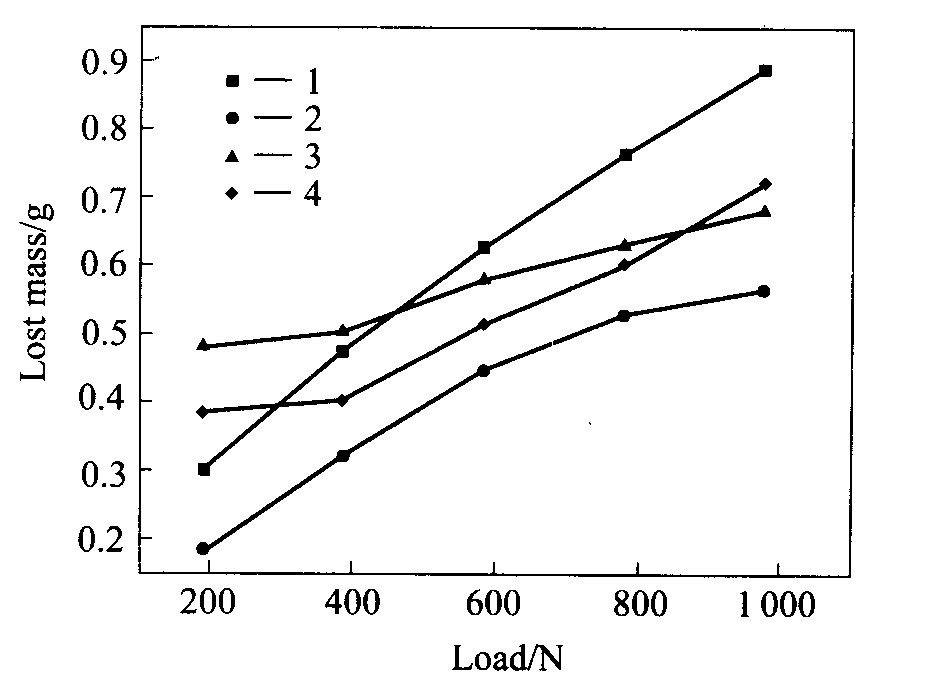

图1所示为在变载荷、 磨损时间为4 h条件下, 不同组织状态的CuZnAl形状记忆合金的磨损性能实验结果, 由此可知, 2号合金耐磨性能最好, 其它依次为4号、 3号、 1号合金。

2.1.2 定载荷、 变时间条件下, 合金组织状态对磨损性能的影响

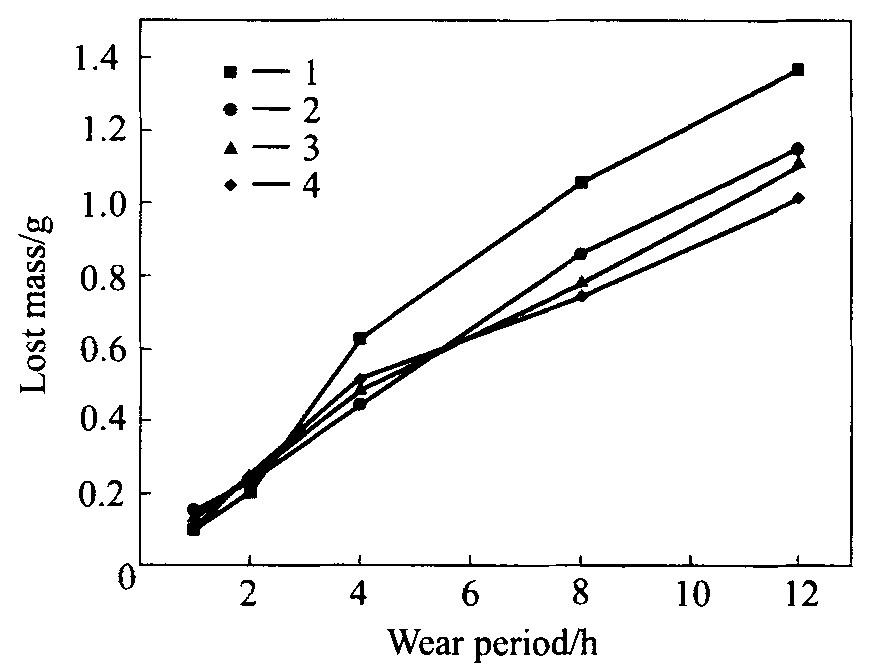

由于用油作润滑介质, 且磨损时间较短(4 h), 因此受外界各种因素的影响较大, 故又做了定载荷为392 N, 不同磨损时间的磨损实验, 其结果如图2所示。

从图2可以看出, 在0~4 h内, 不同组织状态的合金磨损质量相近; 4~12 h内, 不同组织状态的合金磨损质量出现差异, 3号、 4号合金的耐磨性能区别不大, 4号略好于3号合金, 其次为2号, 1号合金耐磨性能最差。 这与前面变载荷条件下, 不同组织状态合金对磨损性能影响规律不一样。

图1 变载荷下合金磨损性能

Fig.1 Wearability of alloys under different loads

图2 变时间下合金磨损性能

Fig.2 Wearability of alloys under different wear periods

图2中, 因为环境温度为28 ℃左右, 3号、 4号合金环境温度下基本处于单一马氏体相, 1号合金处于母相状态, 2号合金为两相状态。 磨损实验结果说明了马氏体状态合金比母相状态的合金耐磨, 相变温度越高, 耐磨性相对会好一些。

2.2酸性介质条件下, 合金磨损性能

酸性介质为自配的稀硫酸溶液, pH=5.0, 体积分数为0.008%。 其配制方法为取1 mL浓硫酸, 稀释至100 mL, 再取1/5硫酸溶液稀释至2500 mL。

2.2.1 变载荷条件下, 不同组织状态合金滚动磨损性能

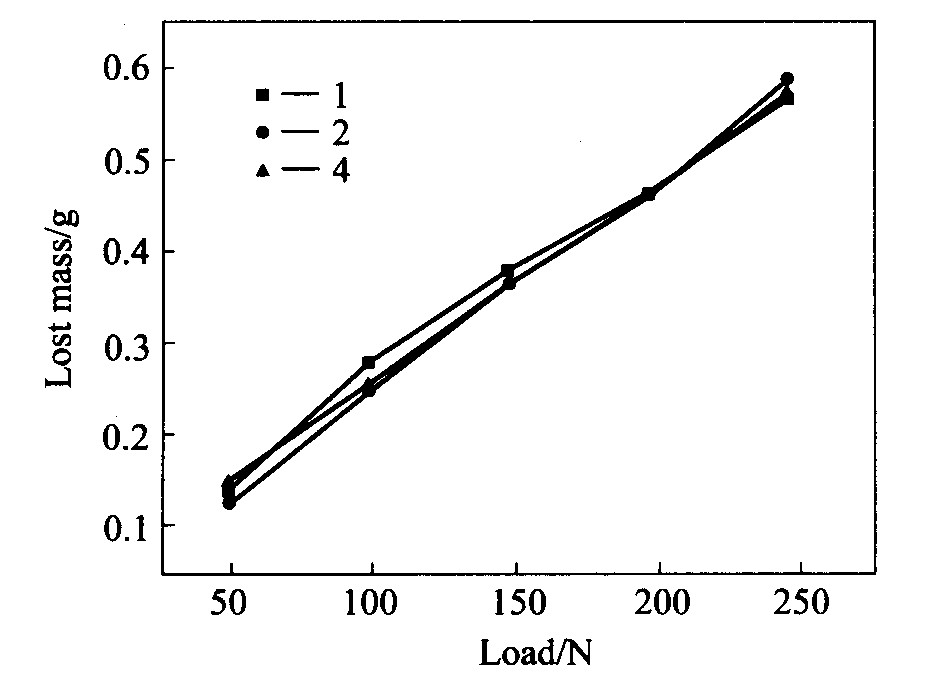

在载荷为49、 98、 147、 196、 245 N, 定时间2 h下, 选用1号, 2号, 4号3种不同组织状态的合金进行磨损实验。

从图3可以看出, 3种分合金的磨损质量随着载荷的增加而线性增加, 磨损质量曲线几乎重叠, 说明在酸性介质中, 合金组织状态对磨损性能影响不明显。

图3 变载荷下合金磨损性能

Fig.3 Wearability of alloys under different loads

图3中, 在载荷为49~147 N时, 不同组织状态合金磨损质量有轻微差异, 而载荷大于147 N后磨损质量趋于一致, 这是由于在载荷为49~147 N时, 磨损表面进入表面微切削过程的跑合阶段。 对于某一微凸体, 如果应力大于其屈服强度或硬度, 微凸体就会发生塑性流动变形; 应力若大于其断裂强度, 微凸体就会断裂成为自由磨屑。 实际上在循环应力作用下, 微凸体在应力达到其断裂强度之前就已经发生了。 当载荷为49 N时, 此时尽管名义载荷小, 在无润滑油承载情况下, 粗糙表面上微凸体直接接触面积小, 实际接触微凸体的接触应力大, 此时已经开始跑合。 跑合使材料表面峰值很大的微凸体被磨掉磨平, 在这个阶段, 由于受到各种因素如加工粗糙度、 加载精度等影响, 磨损质量出现轻微差别。 当载荷大于147 N之后, 摩擦副进入稳态磨损阶段, 磨损质量趋于一致。

2.2.2 变时间条件下, 不同组织状态合金滚动磨损性能研究

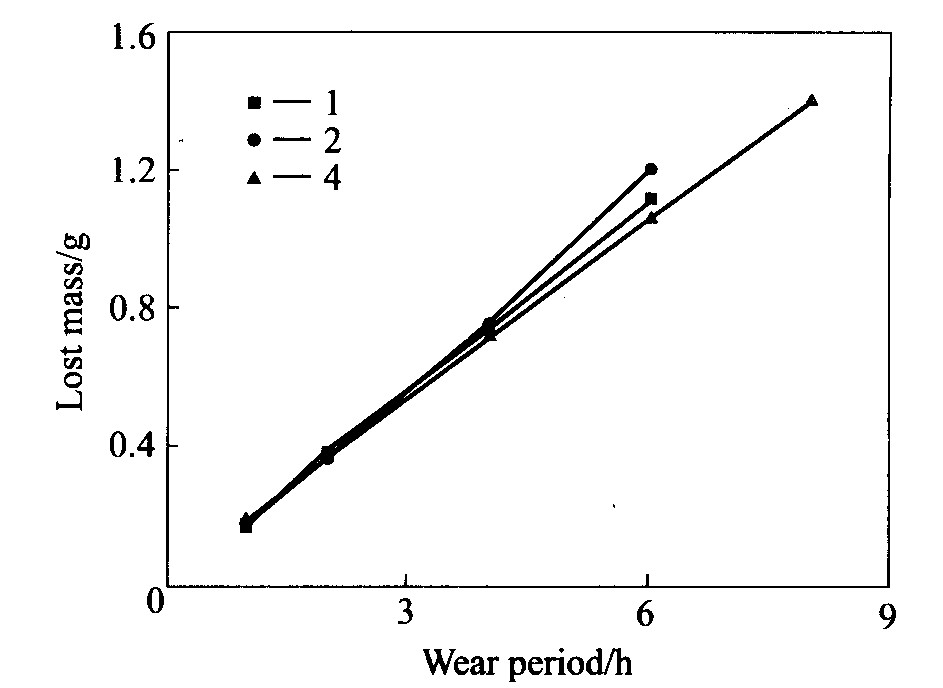

变时间、 定载荷147 N实验结果如图4所示。

从图4可以看出, 在变时间条件下, 合金组织状态对磨损性能影响的规律为: 1~4 h内, 3条曲线(Ms=0、 26、 80 ℃)重叠且和时间呈线性关系, 3种组织状态的合金磨损性能接近; 4 h后, 由于震动, 磨损质量出现紊乱, 因此, 磨损时间8 h只做了4号合金。

图4 变时间下合金磨损性能

Fig.4 Wearability of alloys under different wear periods

3 合金磨损机制分析

在油润滑磨损实验时, 由于润滑油带走了大量摩擦产生的热, 磨损表面温升不高, 升温效应可以忽略不计, 因此不会发生热焊而出现材料的转移。 摩擦副表面的接触在微观上表现为微凸体的接触, 其接触的数量及先后次序服从微凸体沿高度方向的正态分布规律。 作用在个别微凸体上产生的压力远大于一般材料的屈服强度, 微凸体必然产生塑性变形, 合金的粘着磨损质量是与塑性接触成正比例关系

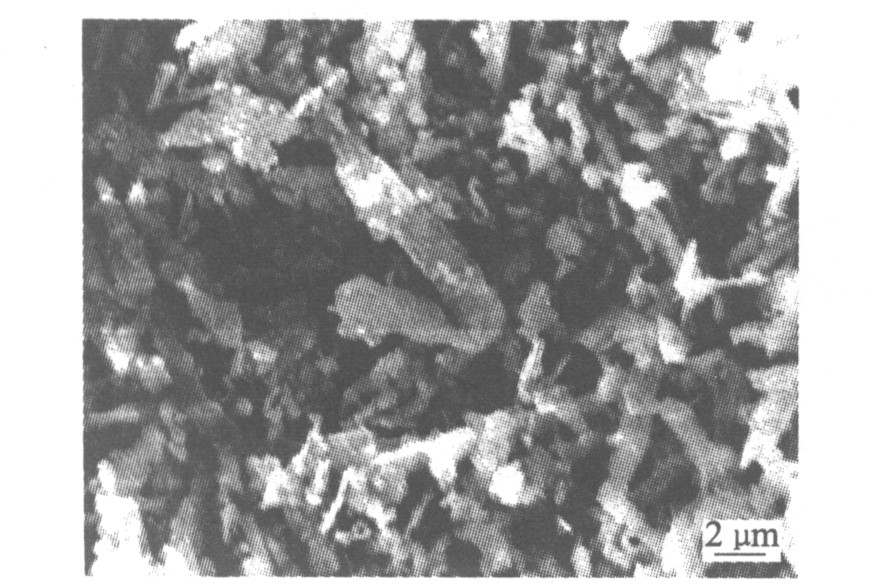

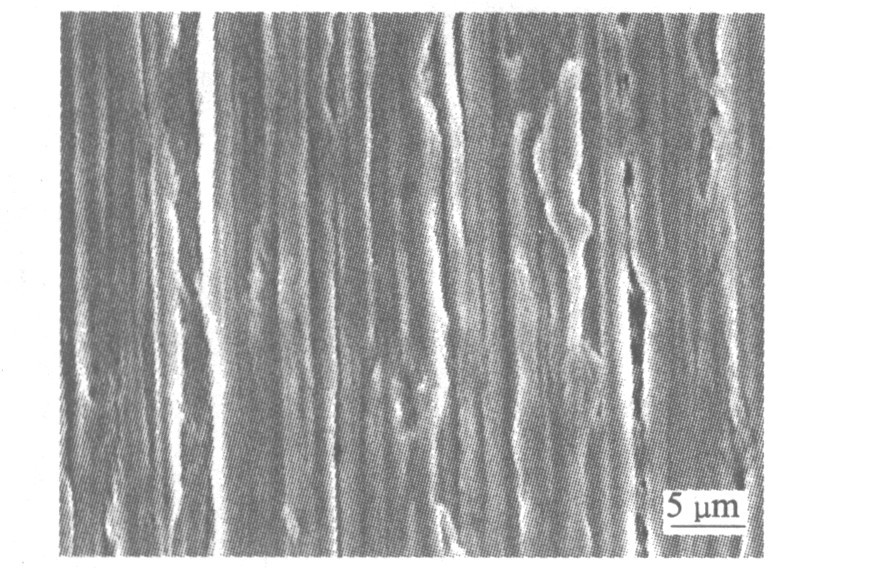

图5、 6所示分别是磨屑形貌和铜环磨损表面形貌。 从图5可以看出, 磨屑呈条状, 这是磨粒磨损磨屑的典型特征。 图6中, 沿磨损方向, 铜环表面划出一道道沟痕。

微观切削使材料发生如刨削一样的切削过程, 可以直接造成材料的去除形成一次切削。 而犁沟是材料受磨粒的挤压向两侧产生隆起, 在多次变形后产生脱落而形成二次切削。 切屑在反复磨损过程中又会成为新的高硬度粒子, 这些粒子对铜环也会造成切削作用。

图5 磨屑形貌

Fig.5 Morphology of debris

图6 铜环表面形貌

Fig.6 Surface morphology of CuZnAl SMA ring

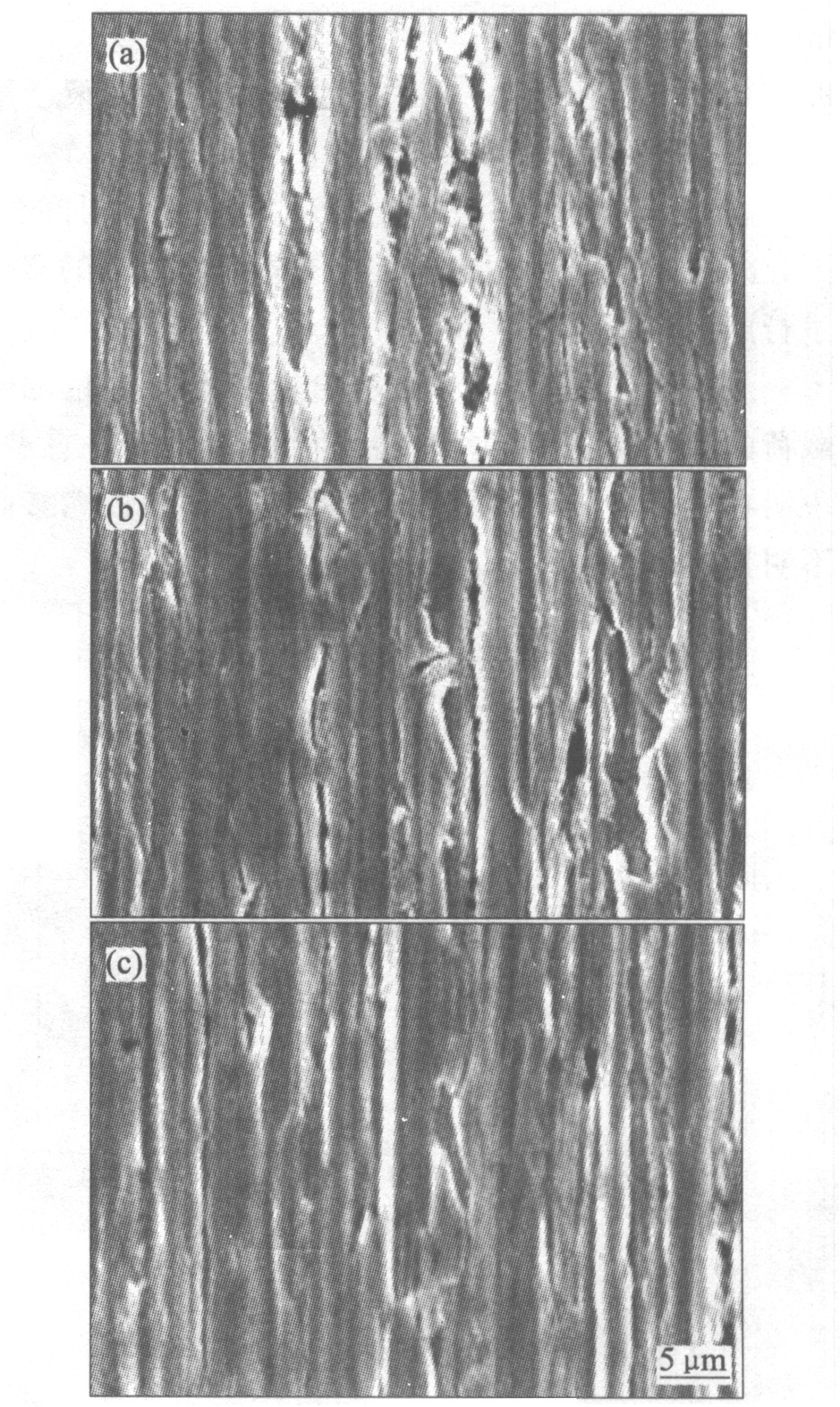

图7所示为3号合金在磨损时间为1 h, 不同载荷作用下磨损表面形貌。 在磨损过程中没有温升, 主要磨损方式为磨粒磨损。 在载荷范围内(196~588 N), 随着载荷的增大, CuZnAl记忆合金磨损表面正压力增大, 使磨粒压入铜环表面更深, 合金局部塑性变形量增加, 导致磨粒的微观切削和犁沟作用程度更大, 从而使磨损质量随着载荷的加大而增加。

图7 变载荷条件下合金表面形貌

Fig.7 Surface morphology of alloy under different loads (a)—196 N; (b)—392 N; (c)—588 N

在392 N的载荷下, 分别观察了磨损1、 8 h后磨损表面形貌。 磨损表面主要是磨粒磨损形貌, 2个表面的磨损程度相近, 说明变时间条件下, 磨痕深度与磨损时间关系不明显。

铜锌铝形状记忆合金在酸性介质条件下, 滚动磨损质量与磨损相对滚动距离、 载荷呈现近似线性的关系。 这是因为腐蚀磨损过程中, 腐蚀介质改变了CuZnAl合金磨损表面组织的性质, 从而使各种合金的磨损过程相似。 磨损过程中腐蚀磨损占主要地位。

司乃潮

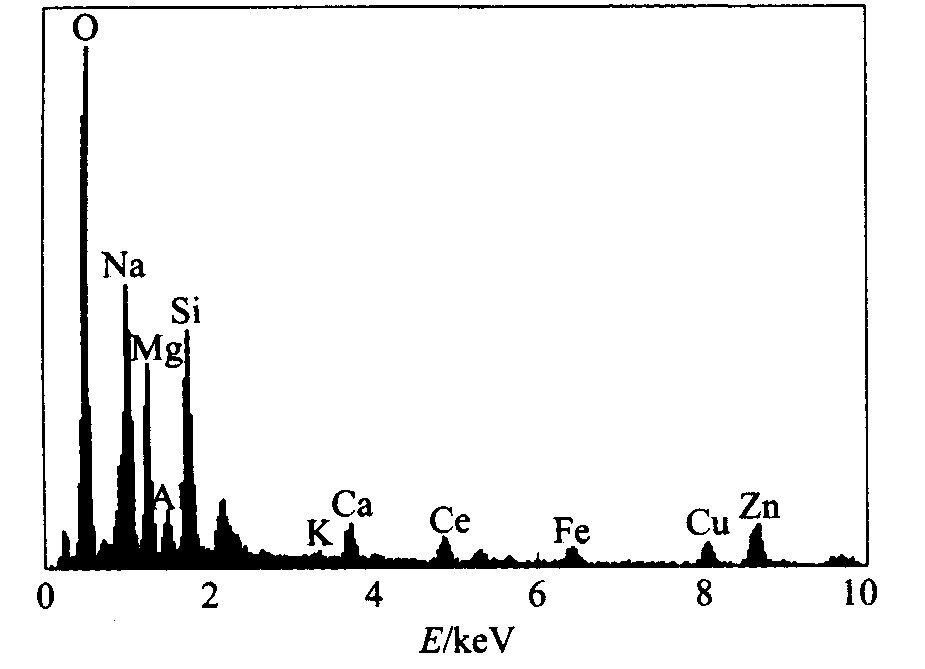

图8 悬浮液扫描电镜能谱

Fig.8 Energy spectrum from scanning electron-microscope of suspension

图8表明, 除了载玻片本身的玻璃成分元素, 还有铝、 铁、 铜、 锌以及稀土元素铈, 这几种元素中, 铝和锌的峰值高, 说明溶液中这2种元素含量大; 铈、 铁和铜的峰值小, 溶液中含量少。 溶液中元素的含量不仅与CuZnAl合金中此元素含量有关, 还与元素的活性有关。 在稀硫酸弱酸性溶液介质条件下, 腐蚀介质和合金起化学反应(析氢反应)及脱锌腐蚀都会在铜锌铝形状记忆合金表面生成疏松的、 脆性的腐蚀产物, 随后在磨粒或微凸体的作用下就很容易去除, 从而导致材料磨损增加。 而组织恶化后, 材料表面的力学性能也相应降低, 导致铜锌铝材料更容易粘附到钢环表面, 产生粘着磨损

4 结论

1) 在油磨损条件下, 不同组织状态的合金耐磨性能有差异, 合金的M相比β相耐磨, 其磨损机制主要为磨粒磨损。

2) 以酸性溶液做磨损介质, 变载荷与变时间条件下, 合金组织状态对磨损性能没有明显的影响, 不同组织状态的合金磨损性能相近, 但在变时间条件下, 随着时间的延长, 摩擦副出现震动, 磨损质量出现偏差。

3) 酸性介质条件下, 合金磨损质量机制以腐蚀磨损和粘着磨损为主。

参考文献

[7] ClaytonP .Tribologicalbehaviorofatitanium nickelalloy[J].Wear,1993,162164:202210.