液压冲孔数值模拟

韩 聪, 苑世剑, 苏海波, 苗启斌

(哈尔滨工业大学 材料科学与工程学院, 哈尔滨 150001)

摘 要:

采用DEFORM-2D有限元模拟软件研究液体压力、 冲头直径以及管坯壁厚的变化对液压冲孔过程的影响, 获得冲头推力、 冲孔后纵向塌陷尺寸和塌陷区域面积在不同控制参数下的变化趋势, 并进行工艺实验验证。 结果表明: 管内液体压力增加、 冲头直径增加、 材料壁厚增加都会使冲头推力增大; 冲头直径和液体压力对塌陷影响较大, 随着冲头直径的增加和内压的降低, 塌陷深度尺寸和塌陷区域面积都明显加大, 材料壁厚对塌陷尺寸的影响较小。

关键词: 液压冲孔; 数值模拟; 空心构件; 冲头推力 中图分类号: TG394

文献标识码: A

Numerical simulation on hydro-piercing

HAN Cong, YUAN Shi-jian, SU Hai-bo, MIAO Qi-bin

(School of Materials Science and Engineering, Harbin Institute of Technology,Harbin 150001, China)

Abstract: A numerical simulation was conducted to investigate the effect of the hydraulic pressure, the punch-diameter and the thickness of tube on the process of hydro-piercing by finite element program DEFORM-2D, and the variety trend of the punch-force, the roll-width and depth was obtained and verified through experiment. The result shows that the punch-force increases with the increasing of the hydraulic pressure, the punch diameter and the thickness of the tube. The roll-width and the depth of the sheared plane increase with the increasing of the punch diameter and the decreasing of the hydraulic pressure, while the influence of the tube thickness is indistinctive.

Key words: hydro-piercing; numerical simulation; hollow component; punch-force

用内高压成形技术制造的空心截面结构件具有质量轻、 刚度好、 零件数量少、 可减少后续加工以及成本低的特点, 在汽车制造等行业已经得到了广泛的应用[1-3]。 内高压成形的显著特点是一次整体成形空心变截面构件, 对于空心构件上的孔, 由于内部空间小, 甚至有些构件的轴线为曲线, 不能放置凹模, 采用传统冲孔工艺塌陷大, 不能满足使用要求。 激光切割孔可以解决塌陷问题[4], 但设备昂贵、 成本高。

液压冲孔, 作为一种与内高压成形复合的冲孔方法, 不仅有效地解决了空心构件孔的加工塌陷和精度问题, 降低生产成本, 而且提高了生产效率, 促进了内高压成形技术的应用和发展[5-7]。 但液压冲孔过程复杂, 影响因素很多, 不易获得最佳的控制参数。 近年来, 数值模拟技术的发展为解决此类问题提供了一个有效的方法, 通过数值模拟可以方便地调整各个控制参数的匹配关系, 准确反映成形过程, 预报成形缺陷, 获得最佳控制参数[8-12], 在此基础上, 再进行实验验证和参数调整, 对实际生产具有重要的指导意义。

关于液压冲孔方面的研究主要集中在实验方面, Uchida 和Kojima[13]进行了液压冲孔的研究, 给出了液压冲孔中材料的变形全过程, 材料经过弹性变形、 塑性变形最终发生断裂分离。 Hoffmann等[14]进行了液压冲孔的研究, 给出了液压冲孔的分类形式及各自的特点, 推导出了两种冲孔形式下管内液体压力的计算公式。 Steibing等[15]采用由内向外的液压冲孔技术研制汽车挡风玻璃支架上的孔, 研究发现, 随着内压的增加, 孔的尺寸减小。

而对于液压冲孔数值模拟方面的报道较少, 冲孔模拟方面的研究主要集中在精密冲孔方面。 Aoki等[16]利用数值模拟技术, 对精密冲裁过程中材料流动应力对材料剪切过程的影响进行了分析。 Kwak等[17]采用有限元模拟软件DEFORM-2D对汽车安全带扣环生产过程中间隙的影响进行模拟。 Chan等[18]对精密冲孔全过程进行模拟, 在模拟过程中, 采用网格重划技术, 并且考虑了接触问题以及冲头和模具拐角处圆角半径的影响。

本文作者采用DEFRORM-2D有限元软件, 对液压冲孔过程进行了数值模拟, 分析了液压冲孔过程中各工艺参数对成形过程的影响。 并对不同压力条件下液压冲孔过程进行了实验验证。

1 液压冲孔工艺原理

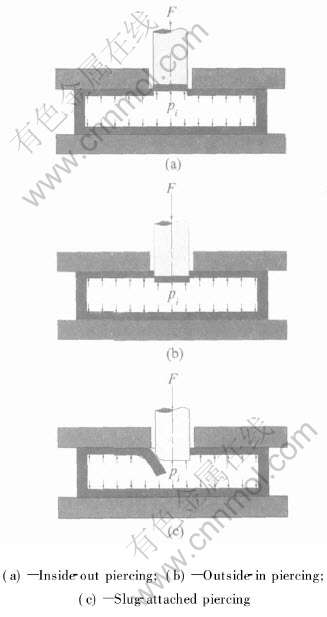

液压冲孔就是在内高压成形后, 在管内液体压力的支撑作用下, 利用冲头将管壁材料分离的一种冲孔方法[14] , 整个过程中不使用凹模装置, 高压液体相当于凹模。 液压冲孔按冲头的运动方向可以分为两类: 由内向外冲孔和由外向内冲孔, 如图1(a)和(b)所示。 根据冲裁废料的不同, 还可以分为自由冲孔和冲孔弯曲两类, 图1(a)和(b)所示为自由冲孔, 图1(c)所示为冲孔弯曲。

2 有限元模型及参数设定

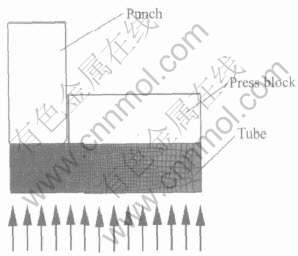

图2所示为液压冲孔有限元模型, 由于冲头为圆形, 简化为近似轴对称模型。

冲头和压块为刚性体, 管坯是塑性体; 网格划分采用不同区域网格疏密程度不同, 冲头下方网格较密, 其密度是管坯末端密度的10倍, 最小网格尺寸为0.07mm。 在变形过程中, 当冲头的切入深度达到网格最小尺寸的1/3时, 网格断裂重划。 管坯材料模型为Hill各向同性弹塑性模型, 符合Mises屈服准则, 硬化曲线为幂函数。 Coulomb系数取0.12。 在对称轴处, 在垂直对称轴方向位移为零, 外边界固定, 冲头进给速度保持恒定, 其大小为0.02mm/s。 压力在每次冲孔过程中, 压力值都保持恒定。

图1 液压冲孔类型[6]

Fig.1 Types of hydro-piercing

图2 数值模拟轴对称模型

Fig.2 Axial symmetry model of numerical simulation

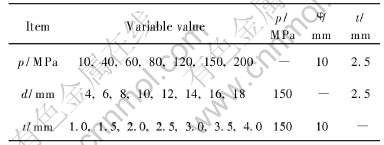

由于液压冲孔成形过程影响因素很多, 为了研究各参数对成形的影响, 当研究某一参数的影响时, 仅改变该参数数值, 其它所有参数值保持不变, 其模拟方案列于表1。 本文主要研究管内液体压力p、 冲头直径d、 及材料厚度t对成形的影响。

表1 数值模拟方案

Table 1 Process parameters of numerical simulation

3 工艺参数对液压冲孔的影响

3.1 管内液体压力的影响

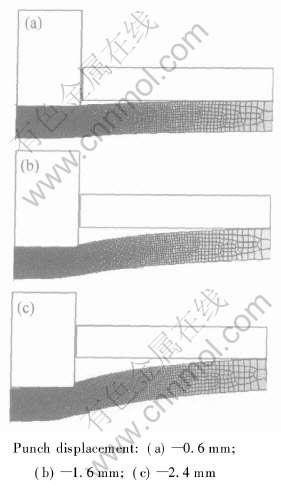

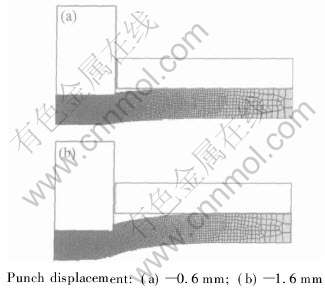

管内液体压力的变化对材料的塌陷深度和塌陷区域面积有着显著的影响。 图3和图4所示分别为管内液体压力处于40MPa和120MPa, 冲头前进不同距离时材料的变形情况。

图3 管内液体压力为40MPa时材料的变形

Fig.3 Deformation of material under internal pressure of 40MPa

图4 管内液体压力为120MPa时材料的变形

Fig.4 Deformation of material under internal pressure of 120MPa

当内压为40MPa, 冲头前进1.6mm时, 冲头还没有切入材料, 直到冲头前进2.4mm后才开始切入材料; 而当内压为120MPa, 冲头前进0.6mm时就已经开始切入材料, 当冲头前进距离达到1.6mm时, 材料已经发生断裂。 从40MPa和120MPa下的变形过程可以看出, 不同压力下材料的塌陷深度和塌陷宽度相差很大, 而且压力越大, 冲头切入材料深度也越大。

在冲孔过程中, 在不同支撑内压下, 当冲头发生相同位移(模拟中冲头前进3mm)时, 对不同压力情况下的塌陷尺寸和冲头推力进行分析。

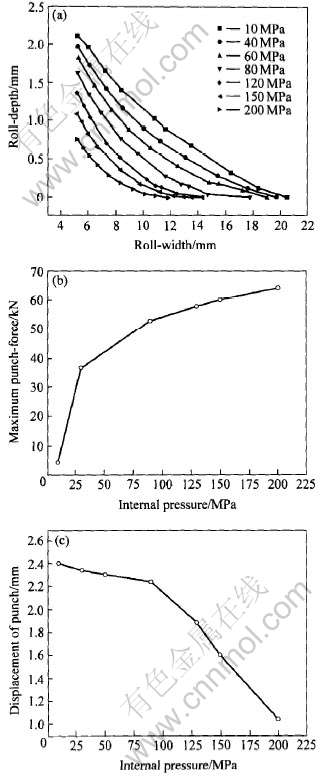

内压与塌陷深度和塌陷宽度的关系如图5(a)所示。 可以看出, 随着内压的增加, 塌陷深度明显减小, 而且变化幅度大。 内压为200MPa时的塌陷深度仅为10MPa的1/3。 这说明, 在成形过程中, 适当增加内压, 能够显著减小塌陷尺寸。

内压不仅影响塌陷深度, 而且影响塌陷宽度。 在冲孔过程中, 当管内液体压力为200MPa时, 塌陷宽度仅为11.8mm, 而当内压下降到10MPa时, 塌陷宽度却达到20.5mm。 因而, 在冲孔过程中采用较大内压, 可以避免变形区域大范围塌陷。

在冲孔过程中, 当液体压力变化时, 冲头推力的变化也很大, 其关系如图5(b)所示。 随着液体压力的升高, 冲头的推力呈增大的趋势。

图5(c)所示为冲头位移和内压的关系。 可以看出, 在冲孔过程中, 内压不同, 冲头推力最大点到[来的时刻也不一样, 推力达到最大时, 材料发断裂。 随着内压的增加, 冲头推力达到最大的时刻提前。 当内压为10MPa时, 需经过120s, 冲头前进2.4mm时推力达最大; 而当内压为200MPa时, 只需经过52s, 冲头前进1.04mm时推力达最大。

生

图5 管内液体压力对成形的影响

Fig.5 Effects of internal pressure on hydro-piercing

3.2 冲头直径的影响

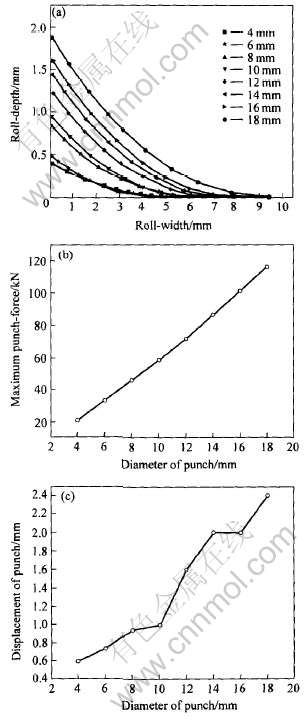

当冲头直径的大小发生改变时, 不仅塌陷尺寸变化明显, 冲头推力的最大值也发生显著变化, 而且推力达到最大值时冲头的位移也各不相同, 图6(a)所示为不同冲头直径与塌陷深度尺寸和塌陷宽度面积的关系。

当其它条件一定时, 塌陷深度尺寸随冲头直径的增大而增大, 塌陷宽度面积也越大。

图6 冲头直径变化对成形的影响

Fig.6 Effects of diameter of punch on hydro-piercing

图6(b)所示为不同直径下冲头最大推力曲线, 当冲头直径为4mm时, 冲头最大推力为21kN, 当直径增加到18mm时, 冲头最大推力为116kN, 增加了4.5倍。 此外, 随着直径的增加, 当冲头推力达到最大时冲头位移也不一样, 其关系如图6(c)所示, 在冲头直径为4mm时, 冲头的最大位移为0.6mm, 而当冲头直径增加到18mm时, 冲头的最大位移变为2.4mm, 增加了3倍。

3.3 材料壁厚的影响

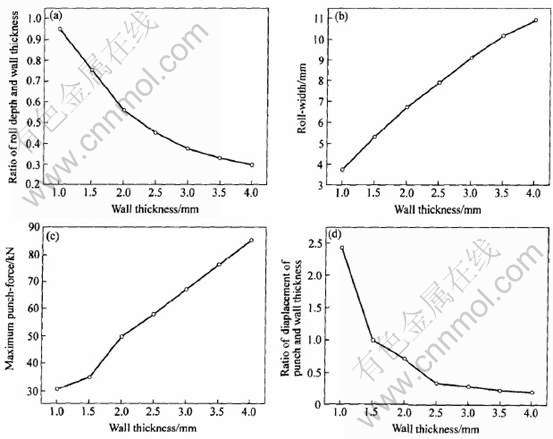

考虑到壁厚变化的因素, 不同壁厚下的塌陷尺寸和冲头位移都不采用绝对位移, 而采用相对位移, 即位移与不同情况下的壁厚之比。 从图7(a)可以看出, 壁厚增加时, 相对塌陷尺寸明显减小。 但是壁厚与塌陷面积的关系刚好相反, 当壁厚增大时, 塌陷宽度尺寸无论是绝对大小还是相对大小都急剧增大, 如图7(b)所示。

图7(c)和图7(d)分别为壁厚与冲头最大推力及推力最大点冲头位移的关系。 从图7(c)中可以看出, 随着壁厚增加, 冲头推力随之增大。 当壁厚为1mm时, 最大推力仅为30.5kN; 而当壁厚增加到4mm时, 冲头最大推力变为85.1kN。 当壁厚增加时, 推力达到最大点时冲头的绝对位移和相对位移都明显减小, 材料断裂时间提前。 壁厚1mm时, 冲头需前进2.43mm推力才能达到最大; 而当壁厚为4mm时, 冲头只需前进0.85mm推力就能达到最大。

4 工艺实验

在数值模拟的基础上, 进行了实验研究, 研究了不同液体压力对塌陷尺寸的影响。 实验所用管材为20号钢, 外径63mm, 壁厚2.5mm, 冲头直径为10mm。 实验由两部分组成, 内高压成形和液压冲孔。 内高压成形完毕后, 在高压液体压力的支撑作用下完成冲孔过程。 内高压成形过程管内的液体压力均为120MPa, 冲孔时的管内液体压力分别

图7 材料壁厚对成形的影响

Fig.7 Effects of wall thickness of material on hydro-piercing

为120, 80, 60和40MPa。 图8所示为不同压力下成形后的冲孔件。 在压力达到120MPa时, 冲孔容易完成, 断口表面质量好; 当压力为40MPa, 冲头前进距离与其它压力情况下相同时, 冲孔不能完成。

图8 不同压力下成形件照片

Fig.8 Photos of hydro-pierced parts under different internal pressures

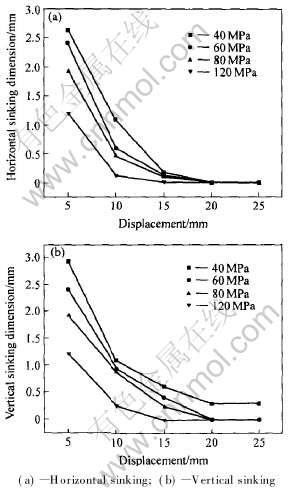

冲孔后以孔的中心为原点, 测量了孔周围塌陷深度和面积, 测量时以冲孔前的平面为基准, 分别沿零件的轴线方向和垂直于轴线方向每间隔5mm取一点, 共取5个点进行测量, 然后以距孔心的距离为x轴, 以塌陷的测量尺寸为y轴, 建立直角坐标系, 测量结果如图9所示。 其中图9(a)所示为不同压力条件下沿零件轴向方向的塌陷尺寸, 图9(b)所示为不同压力条件下沿垂直于零件轴向方向的塌陷尺寸。 可以看出, 塌陷尺寸变化具有明显规律性。 对于塌陷大小, 随着冲孔时管内液体压力的降低, 横向和纵向的塌陷尺寸都随距孔心位移的增大而增大, 这是因为在冲孔的过程中, 内压降低相当于冲裁过程中压边力减小, 材料沿冲头方向位移变大, 所以塌陷增大。 在位移大于20mm以后, 所有压力下的塌陷都消失, 这和数值模拟的结果是一致的。

图9 距离孔不同位置的塌陷尺寸

Fig.9 Relation of sinking dimension with displacement from center of hole under different internal pressures

在同一压力下, 横向塌陷变化的区域长度较纵向的变化区域长度长, 即沿管长方向塌陷变化较慢, 垂直管长方向塌陷变化快。 以冲孔时管内液体压力40MPa为例, 横向位移与纵向位移的最大值相同, 均为2.62mm, 发生在孔边, 离孔边5mm处, 塌陷横向尺寸为0.80mm, 塌陷上升了69.5%, 纵向尺寸为1.10mm, 塌陷上升58.0%; 离孔边10mm处, 塌陷横向尺寸为0.32mm, 塌陷上升87.8%, 纵向尺寸为0.18mm, 塌陷上升93.1%。 离孔边距离15mm时, 横向塌陷基本水平, 但此时纵向塌陷仍然存在。 这一现象表明, 沿材料不同方向, 在冲孔的过程中, 塌陷的变化也不同。

5 结论

1) 随着管内液体压力的增大, 塌陷深度尺寸和塌陷宽度面积都呈减小的趋势。 内压为10MPa时的塌陷深度和塌陷宽度分别为2.11mm和20.5mm, 当压力增加到200MPa时, 塌陷深度减小到0.77mm, 尺寸仅为200MPa的1/3, 塌陷宽度减小到11.8mm, 同时材料发生断裂的时间提前, 而冲头最大推力随管内液体压力的增大而增加。

2) 当冲头直径增大时, 塌陷深度尺寸和塌陷宽度面积增大, 冲头最大推力也随直径的增加而增大, 当冲头直径为4mm时, 冲头最大推力为21kN, 当直径增加到18mm时, 冲头最大推力为116kN, 增加了4.5倍。 但是冲头直径的增加却延缓了材料发生断裂的时间。

3) 当管坯的壁厚增加时, 塌陷深度尺寸和塌陷宽度面积的绝对值没有明显变化, 但由于壁厚不同, 其相对数值均明显增大; 此外, 壁厚越大, 冲头推力越大, 冲头达到最大推力时间提前。

4) 对于材料的不同方向, 在冲孔过程中, 塌陷的变化趋势也不同。 实验中沿管长方向塌陷变化较慢, 垂直管长方向塌陷变化快。

REFERENCES

[1]Koc M, Altan T. An overall review of the tube hydroforming (THF) technology[J]. Journal of Materials Processing Technology, 2001, 108: 384-393.

[2]Dohmann F, Hartl C H. Hydroforming applications of coherent FE-simulations to the development of products and processes[J]. Journal of Materials Processing Technology, 2004, 150: 18-24.

[3]LANG Li-hui, WANG Zhong-ren, KANG Da-chang, et al. Hydroforming highlights: sheet hydroforming and tube hydroforming[J]. Journal of Materials Processing Technology, 2004, 151: 165-177.

[4]Dohmann F. Introduction of the processes of hydroforming[A]. Proceedings of Hydroforming of Tubes, Extrusions and Sheet Metals. Vol.1[C]. Fellbach: MAT-INFO Press, 1999. 1-21.

[5]Meyer M. Hydroforming of rear axle support frame[A]. Proceedings of the 2nd International Hydroforming Congress[C]. Nashville: Schafer Hydroforming, 1998. 17-19.

[6]Bobbert D. Product innovation with internal high pressure forming[A]. Proceedings of Advanced Technology of Plasticity. Vol.2[C]. Nuremberg: Springer, 1999. 1161-1164.

[7]Marando R A. Tubular hydroforming process variables[J]. Metal Forming, 1998, 7: 36-40.

[8]YUAN Shi-jian, HAN Cong, WANG Xiao-song. Hydroforming of automotive structural components with rectangular sections[A]. Proceedings of the 1st International Conference on New Forming Technology[C]. Harbin: Harbin Institute of Technology Press, 2004. 63-71.

[9]YUAN Shi-jian, LIU Gang, LANG Li-hui. Numerical simulation of wrinkling in hydroforming of aluminum alloy tubes[J]. Trans Nonferrous Met Soc China, 2003,13(1): 152-156.

[10]Altan T, Jirathearanat S, Strano M, et al. Adaptive FEM simulation for hydroforming tubes[A]. Proceedings of Hydroforming of Tubes, Extrusions and Sheet Metals, Vol.2[C]. Fellbach: MAT-INFO Press, 2001. 363-384.

[11]YUAN Shi-jian, LIU Gang, WANG Zhong-ren. Hydroforming of rectangular-section structural components with relatively lower pressure[A]. Proceedings of the Tubehydro 2003[C]. Aichi, Japan, 2003. 13-17.

[12]YUAN Shi-jian, LIU Gang, WANG Xiao-song. Use of wrinkles in tube hydroforming-idea and examples[A]. Proceedings of Hydroforming of Tubes, Extrusions and Sheet Metals, Vol.3[C]. Fellbach: MAT-INFO Press, 2003. 79-90.

[13]Uchida M, Kojima M. Hydropiercing of tube wall in hydroforming[A]. Proceedings of Advanced Technology of Plasticity. Vol.2[C]. Yokohama: Society for Technology of Plasticity, 2002. 1483-1488.

[14]Hoffmann A, Birkert A. Design guidelines for hydroformed structural components of aluminium[A]. Proceedings of Hydroforming of Tubes, Extrusions and Sheet Metals. Vol.2[C]. Fellbach: MAT-INFO Press, 2001. 323-338.

[15]Steibing O, Aust M, Steicher H, et al. Accuracy of hydroformed parts[A]. Proceedings of Hydroforming of Tubes, Extrusions and Sheet Metals. Vol.3[C]. Fellbach: MAT-INFO Press, 2003. 61-78.

[16]Aoki I, Takahashi T. Material flow analysis on shearing process by applying Fourier phase correlation method-analysis of piercing and fine blanking[J]. Journal of Materials Processing Technology, 2003, 134: 45-52.

[17]Kwak T S, Kim Y J, Bae W B. Finite element analysis in the effect of die clearance on shear planes in fine blanking[J]. Journal of Materials Processing Technology, 2002, 130-131: 462-468.

[18]Chan L C, Leung Y C, Lee T C, et al. Numerical simulation for fine blanking—a new approach[J]. Materials Science and Engineering A, 2004, A364: 207-215.

基金项目: 国家自然科学基金资助项目(59975021)

收稿日期: 2005-05-23; 修订日期: 2005-09-16

作者简介: 韩 聪(1973-), 男, 博士研究生

通讯作者: 韩 聪, 电话: 0451-86414761; E-mail: conghan@hit.edu.cn